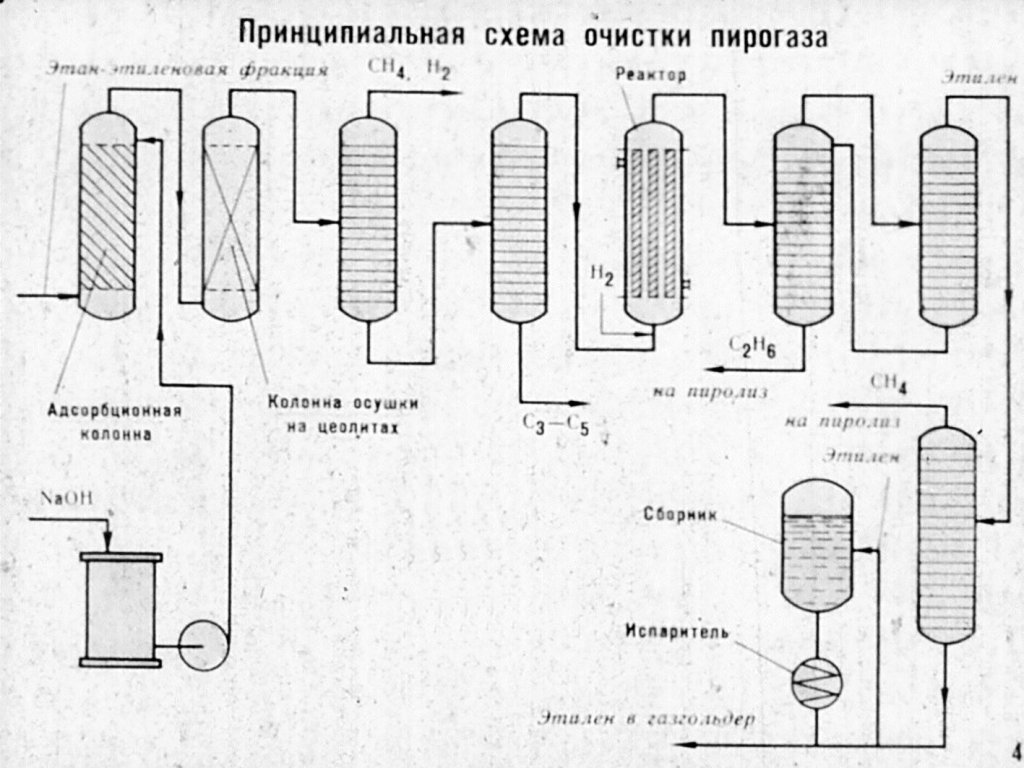

Направления деятельности > Комплексное проектирование > Производство полиэтилена Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза. Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

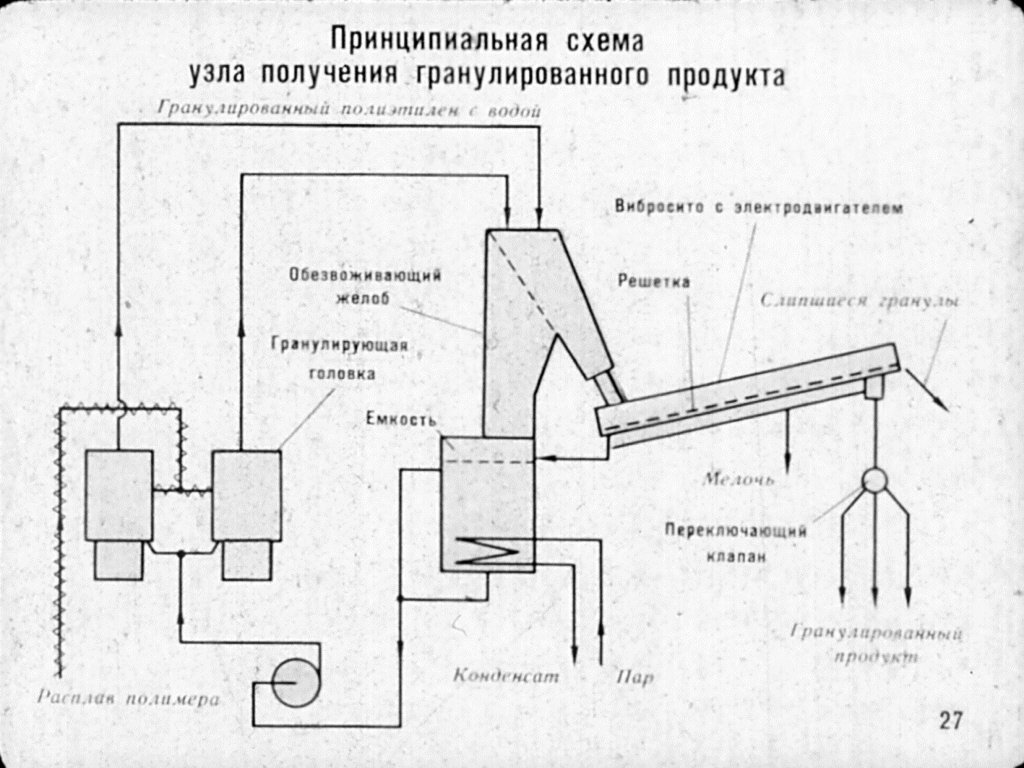

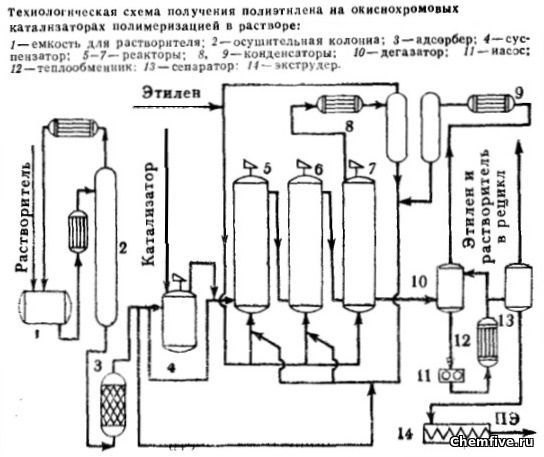

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке. Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%. Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения. Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили. На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД. Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета. Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления. Для синтеза ПНД требуется соблюдение следующих условий:

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Важнейшими задачами предприятий по производству полиэтилена являются модернизация оборудования, совершенствование технологии пиролиза, конверсии, повышение мощности производства.

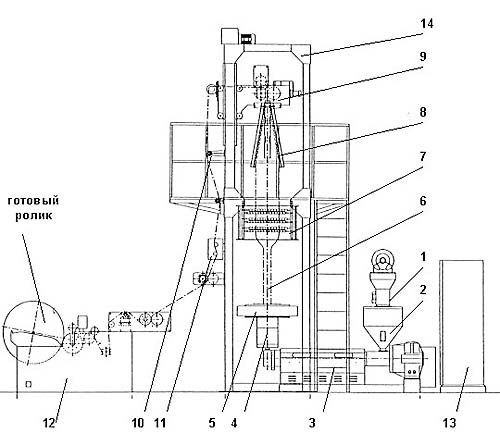

Основное оборудование производства полиэтилена:

Предварительное обследование существующего состояния оборудования

Опыт «ЛЕННИИХИММАШ» В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.  Это оборудование продолжает успешно эксплуатироваться и в настоящее время. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.В состав действующего производства входят:

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию: По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

В 2016 году в связи с реконструкцией цеха пиролиза и очистки газа завода этилена ПАО «Казаньоргсинтез» разработаны основные технические решения, а в 2017 году ведется техническое проектирование наружной установки « Четырехкамерная печь пиролиза этана П-810/815/820/825», в составе узла пиролиза этановой и пропановой фракции в трубчатых печах. В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод. | ||||||

Производство полиэтилена: организация бизнеса, технологии, оборудование

Производство полиэтилена, наиболее востребованного полимера, основано на реакции полимеризации газа этилена. Это термопластичный полимер, класса органических полифенолов. Его популярность объясняется целым комплексом технологических свойств, позволяющих производить из него множество изделий бытового назначения и изделий для разных сфер промышленного производства. Немаловажным фактором востребованности данного материала является его низкая стоимость по сравнению с аналогами, использующимися в этих же сферах.

Это термопластичный полимер, класса органических полифенолов. Его популярность объясняется целым комплексом технологических свойств, позволяющих производить из него множество изделий бытового назначения и изделий для разных сфер промышленного производства. Немаловажным фактором востребованности данного материала является его низкая стоимость по сравнению с аналогами, использующимися в этих же сферах.

Оглавление:

- Основные виды полиэтилена

- Сферы применения полиэтилена

- Технология производства полиэтилена

- Производство полиэтилена низкого давления

- Производство полиэтилена высокого давления

- Производство вспененного полиэтилена

- Производство вторичного полиэтилена

- Оборудование для производства полиэтилена

- Как организовать завод по производству полиэтилена

- Составление бизнес-плана

- Помещение

- Персонал

- Оформление документов

- Расчет затрат

- Рентабельность бизнеса

Краткий анализ бизнеса:

Затраты на организацию бизнеса:150 – 250 тысяч долларов

Актуально для городов с населением:без ограничений

Ситуация в отрасли:низкая конкуренция

Сложность организации бизнеса:4/5

Окупаемость:12 – 14 месяцев

Основные виды полиэтилена

- ПНД – полиэтилен низкого давления, или ПВП – высокой плотности;

- ПВД – высокого давления, или ПНП – низкой плотности;

- ПСД – среднего давления, или ПСП – средней плотности.

Кроме этих видов полимеров, есть и другие: сшитый – PEX, вспененный и хлорсульфированный (ХСП) полиэтилены.

Сферы применения полиэтилена

Полиэтилен – один из самых широко применяемых современных материалов в производстве:

- упаковочных, термоусадочных, сельскохозяйственных и других видов пленки;

- водопроводных, газовых и других видов труб;

- различных синтетических волокон;

- емкостей для разного рода жидкостей;

- большого ассортимента стройматериалов;

- санитарно-технических изделий;

- посуды и предметов домашнего обихода;

- изоляционных материалов для электрических кабелей;

- деталей для автомобилей, станков, различного оборудования, инструментов и другой техники;

- протезов для стоматологии и других видов эндопротезирования;

- пенополиэтилена.

Широкий спектр потребительских свойств полиэтилена обусловлен целым комплексом химических, физико-механических и диэлектрических характеристик этого материала. Поэтому он востребован в радиоэлектротехнической, кабельной, химической, строительной, медицинской и многих других отраслях.

Поэтому он востребован в радиоэлектротехнической, кабельной, химической, строительной, медицинской и многих других отраслях.

Специальные разновидности этого материала, такие как вспененный полиэтилен, сшитый, сверхмолекулярный, хлорсульфированный – эффективно используются в производстве строительных материалов. Хотя сам полиэтилен не конструкционный по структуре, но армирование стекловолокном дает возможность использовать его в конструкционных композитных изделиях.

Полиэтилен используется и как вторсырье. Его отходы отлично перерабатываются для дальнейшего применения.

к оглавлению ↑

Технология производства полиэтилена

Полиэтиленовый полимер получают в результате химической реакции полимеризации этилена в различно созданных условиях и в присутствии определенных катализаторов. В зависимости от условий протекания реакции – температуры, давления и катализаторов, полиэтилен приобретает кардинально отличающиеся характеристики.

Чаще всего практическую ценность имеют три вида полиэтилена – низкого, среднего и высокого давления. Поэтому стоит рассмотреть технологию получения именно этих материалов. Надо заметить, что полиэтилен среднего давления считается всего лишь разновидностью ПНД и технология их производства ничем не отличается.

Поэтому стоит рассмотреть технологию получения именно этих материалов. Надо заметить, что полиэтилен среднего давления считается всего лишь разновидностью ПНД и технология их производства ничем не отличается.

к оглавлению ↑

Производство полиэтилена низкого давления

ПНД производится из очищенного газа этилена. Процесс идет при температуре 100-150°C при давлении до 4 МПа. В реакции полимеризации обязательно должен присутствовать катализатор: или триэтилаллюминий или четыреххлористый титан. Процесс может быть непрерывным или кратковременным, с перерывами.

Существует ряд технологий производства полиэтилена, отличающихся по типу используемых конструкций, размеру реактора, способу очистки полимера от катализатора. Весь технологический процесс разбит на три этапа:

- полимеризация полиэтилена;

- очистка его от катализатора;

- просушка.

Необходимое условие для нормального протекания реакции полимеризации – постоянная температура, которая поддерживается с помощью подаваемого этилена и его объемов. Процесс полимеризации с участием катализатора имеет свои недостатки – происходит неизбежное загрязнение полученного продукта остатками катализатора.

Процесс полимеризации с участием катализатора имеет свои недостатки – происходит неизбежное загрязнение полученного продукта остатками катализатора.

Он не только окрашивает полиэтилен в неприемлемый коричневый цвет, но и ухудшает его химические свойства. Для устранения этого недостатка катализатор разрушается, а потом растворяется и отфильтровывается. Отмывается полученный полимер в специальной центрифуге, в которую добавляют метиловый спирт.

После промывки он отжимается, к нему добавляют вещества, повышающие его прочность и внешний вид. Для улучшения внешних качеств добавляют воск, который придает полиэтилену блеск. Далее продукт полимеризации попадает в сушильные аппараты и в цеха грануляции. Основные марки полиэтилена производятся в порошкообразном виде, композиционные марки – в виде гранул. к оглавлению ↑

Производство полиэтилена высокого давления

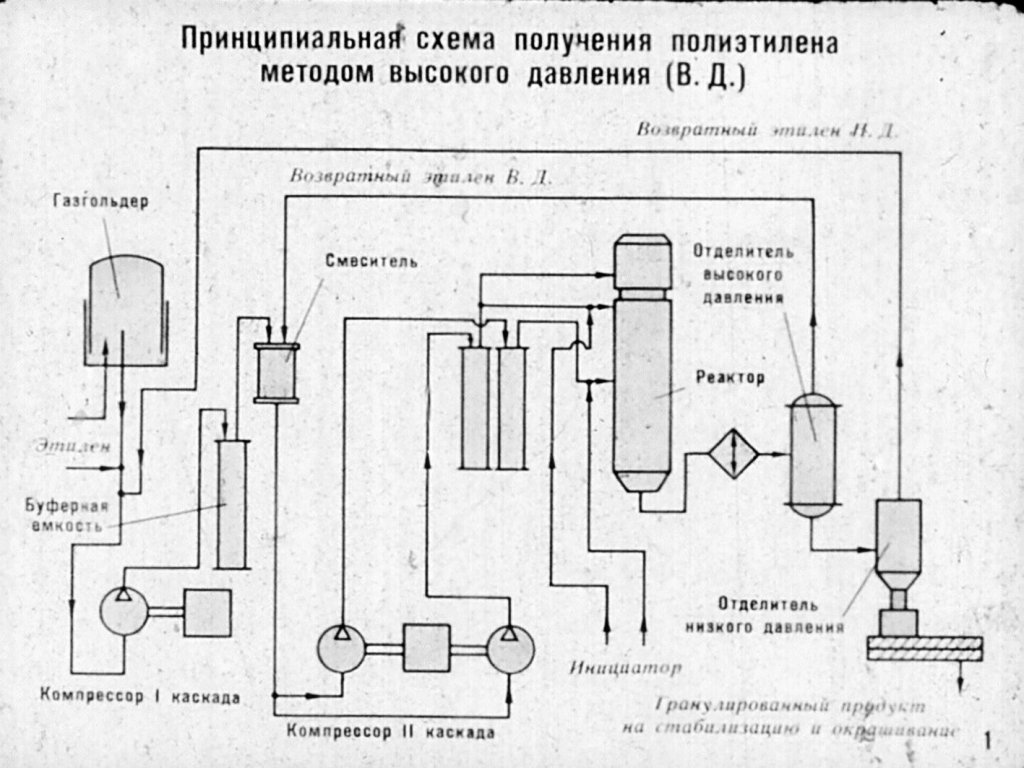

ПВД производится при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в качестве активатора реакции выступает кислород. Оборудование для получения полимера – автоклавные и трубчатые реакторы.

Оборудование для получения полимера – автоклавные и трубчатые реакторы.

Трубчатый реактор – это длинный резервуар в виде трубы, в котором и происходит реакция полимеризации под высоким давлением. Полимер, в виде расплава выводится из реактора и поступает в отделитель промежуточного давления, где он изолируется от непрореагировавшего этилена. Затем, согласно технологической схеме он поступает на экструдер и выходит из него в виде гранул, и направляется на дополнительную обработку. Эта технология является наиболее востребованной среди производителей.

Автоклавные реакторы – цилиндрические, вертикально расположенные агрегаты, в которых идет реакция полимеризации этилена с инициатором реакции. Реакторы отличаются условиями протекания реакций, в том числе условиями теплоотвода. Концентрации инициаторов и параметров реакционной массы.

Различия протекания химических реакций. Разные виды оборудования и другие различия обусловливают структурные особенности получаемого продукта полимеризации.

Несмотря на тип реактора, схема производства ПВД для них одинаковая:

- подача в приемник реактора сырья и инициатора;

- разогрев ингредиентов и повышение параметров давления;

- промежуточная подача сырья и инициатора;

- изоляция непрореагировавшего этилена и его сбор для повторного использования;

- охлаждение полученного полимера, сброс давления;

- грануляция конечного продукта, промывка, сушка, упаковка.

к оглавлению ↑

Производство вспененного полиэтилена

Вспененный полиэтилен, или ППЭ – это полимер, отличающийся пористой структурой и имеющий высокие эксплуатационные и технические характеристики. Он широко используется как термоизоляционный материал в строительстве и в приборостроительном машиностроении, а также как упаковочный материал и в других сферах.

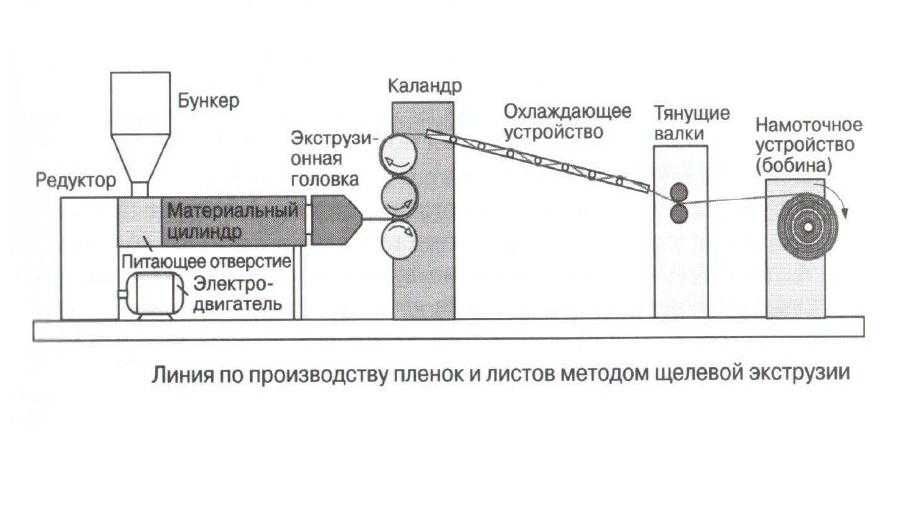

Технология производства этого полимера отличается определенной сложностью. Для ее полного цикла необходимо специальное оборудование: смесители, загрузчики, охлаждающие устройства, насосы высокого давления. Но самым главным оборудованием в производстве вспененного полиэтилена являются экструдеры. В качестве сырья используется ПВД, в качестве вспенивающих агентов – фреоны и алкановые смеси, например, бутан.

Но самым главным оборудованием в производстве вспененного полиэтилена являются экструдеры. В качестве сырья используется ПВД, в качестве вспенивающих агентов – фреоны и алкановые смеси, например, бутан.

В зависимости от особенностей технологии производства, различают два вида ППЭ – сшитый и несшитый. Процесс вспенивания идет под определенным давлением и с высокой температурой. Этапы технологического процесса:

- загрузка смеси;

- смешивание;

- продавливание смеси через экструдер;

- сшивание пленок;

- вспенивание;

- получение заготовок в виде плит, пленки и других полуфабрикатов.

к оглавлению ↑

Производство вторичного полиэтилена

Для того, чтобы избежать затрат на крупномасштабное производство полимеров, можно воспользоваться их вторичной переработкой. Из вторсырья производится высококачественный гранулированный полимерный продукт, который по своим характеристикам ничем не уступающий первично полученному полимерному продукту.

Сырье подвергается дроблению. Затем, оно моется и сушится в центрифуге. Очищенная сырьевая масса проходит операцию агломерации и идет на гранулирование. Это – конечный продукт вторичной переработки полиэтилена. к оглавлению ↑

Оборудование для производства полиэтилена

Оборудование для производства полиэтилена различается в соответствии с назначением и видом перерабатываемого сырья. Технологическая цепочка представлена следующим оборудованием:

- один или несколько экструдеров-грануляторов;

- машина для резки;

- загрузчики, работающие на основе вакуума;

- насосы, оснащенные фильтрами для расплавов;

- вибросита;

- ванны для охлаждения;

- транспортеры;

- бункера для подачи сырьевой массы;

- мельницы.

Покупка нового основного оборудования для производства полиэтилена может стать в пределах 120-200 тысяч долларов.Новое отечественное оборудование будет стоить меньше в два раза. к оглавлению ↑

Как организовать завод по производству полиэтилена

Всякий производственный бизнес начинается с разработки бизнес-плана.

Составление бизнес-плана

Цель бизнес-плана – предоставление общей информации об авторе проекта, описание продукции, которую он собирается производить. Также должна быть раскрыты задачи проекта, в подробностях должна быть описана технология производства продукции.

Если эта технология является новой, то в бизнес-плане должны быть представлены заключения соответствующих органов об ее безопасности для окружающей среды и здоровья людей. к оглавлению ↑

Помещение

Промышленное производство, каковым является выпуск полиэтилена, следует размещать в производственной зоне населенного пункта. Для производственного помещения существуют определенные санитарные и технические требования. Площадь помещения не должна быть меньше 100 кв. метров, высота его не должна быть ниже 10 метров. В производственных цехах должна быть противопожарная защита и хорошая вентиляция.

к оглавлению ↑

Персонал

Обеспечить производственный процесс может небольшой по численности коллектив:

- руководитель предприятия;

- бухгалтер;

- менеджер по продажам;

- технолог;

- рабочие по обслуживанию технологической линии – 4 человека.

Возможны и другие варианты штатного расписания.

к оглавлению ↑

Оформление документов

Прежде всего, необходимо зарегистрировать свое предприятие. Это может быть ИП или ООО. Также необходимо получить разрешительные документы в таких инстанциях:

- городская администрация;

- пожарная, экологическая и санитарно-эпидемиологическая службы;

- электронадзор.

Расчет затрат

Сначала производится расчет доходов от производства продукции:

- сколько затрачивается в среднем на производство определенного объема продукции;

- какова ее рыночная стоимость;

- каков размер дохода.

Затем надо посчитать все расходы:

- стоимость разрешительных документов;

- подготовка помещения;

- закупка оборудования;

- закупка сырья.

Ежемесячные расходы:

- оплата труда работникам;

- оплата аренды помещения;

- налоги и коммунальные услуги.

Далее выполняются расчеты окупаемости бизнеса и его прибыльности. к оглавлению ↑

к оглавлению ↑

Рентабельность бизнеса

При стабильной работе предприятия и при хорошем стартовом капитале на приобретение оборудования, этот бизнес окупается через 12-14 месяцев. Через год стабильной работы, затраты на оборудование могут полностью окупиться и завод станет приносить чистую прибыль.

Технология получения полиэтилена высокого и низкого давления

Полиэтилен – самый распространенный в мире полимер, который выпускается двумя способами: при высоком и низком давлении. Разница между этими двумя материалами весьма существенна. Полиэтилен низкого давления отличается высокой плотностью и улучшенными эксплуатационными свойствами, а высокого давления имеет меньшую плотность, более эластичный и мягкий.

Как получают полиэтилен низкого давления?

Синтез данного материала стал возможен только после открытия катализатора Циглера – Натты. Эти два выдающихся химика конкурировали друг с другом, и их исследовательские команды независимо и почти одновременно смогли получить металлорганические катализаторы, запустившие настоящую революцию в синтезе полимеров.

Эти два выдающихся химика конкурировали друг с другом, и их исследовательские команды независимо и почти одновременно смогли получить металлорганические катализаторы, запустившие настоящую революцию в синтезе полимеров.

В целом гранулы ПНД синтезируются следующим образом:

- В реактор загружается раствор этилена в гексане. Это наиболее распространенный и экономически оправданный способ, хотя возможна полимеризация суспензии и газовой фазы.

- Раствор разогревается до температуры от 160 до 2500 градусов под давлением до 5,3 Мпа, чаще всего даже менее 1 Мпа. На 10 – 15 минут раствор контактирует с катализатором.

- Спустя 15 минут полимеризация происходит, однако чистый полимер нужно выделить из раствора, очистив его от примесей. Этот процесс происходит в испарителе, а затем – в сепараторе.

- Финальный этап – грануляция. Формируются гранулы округлой формы, пропариваются водяным паром, остывают и ссыпаются в специальную тару.

В результате добывается готовый к дальнейшей переработки материал. Отметим, что для достижения нужных характеристик могут добавляться дополнительные присадки.

Отметим, что для достижения нужных характеристик могут добавляться дополнительные присадки.

Особенности технологии полиэтилена высокого давления

В свою очередь ПВД получают без катализатора, а температурные параметры существенно отличаются. Для полимеризации используется газ этилен, он подается в автоклавный или трубчатый реактор и разогревается до температуры 300 градусов. Добавляется инициатор – кислород и органические пероксиды.

С помощь компрессора нагнетается давление около 25 Мпа, после чего сырье перемещается во вторую часть реактора, где давление увеличивается до 130 – 250 Мпа, а температура снижается ориентировочно до 190 градусов. В результате запускается радикальный механизм полимеризации. После прохождения реакции сырье очищается от остатков этилена, гранулируется и упаковывается.

Полиэтилен — самый дешевый неполярный синтетический полимер из класса полиолефинов, представляющий из себя твердое белое вещество с сероватым оттенком.

Производством полиэтилена занимаются практически все крупнейшие компании нефтехимической промышленности. Основным сырьем для него является этилен. Синтезируют полиэтилен при низком, среднем и высоком давлениях. В основном полиэтилен выпускают в гранулах диаметром от 2 до 5 мм, намного реже в виде порошка.

Основным сырьем для него является этилен. Синтезируют полиэтилен при низком, среднем и высоком давлениях. В основном полиэтилен выпускают в гранулах диаметром от 2 до 5 мм, намного реже в виде порошка.

Существует четыре основных способа производства полиэтилена, с помощью которых получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Производство полиэтилена высокого давления (ПВД) или низкой плотности (ПНП)

В промышленности ПВД получают при высоком давлении путем полимеризации этилена в автоклаве или в трубчатом реакторе. Процесс в реакторе происходит по радикальному механизму под действием кислорода, органических пероксидов (лаурил, бензоил) или их смесей. Смешанный с инициатором, нагретый до семисот градусов и сжатый компрессором до двадцати пяти мегапаскаль, этилен сначала поступает в первую часть реактора, где разогревается до тысяча восемьсот градусов, а потом во вторую — для полимеризации при температуре от 190 до 300 градусов и давлении от 130 до 250 мегапаскалей. В среднем этилен находится в реакторе от 70 до 100 секунд. Степень превращения до двадцати процентов, все зависит от типа и количества инициатора. Из полученного полиэтилена удаляют не прореагировавший этилен, затем его охлаждают и гранулируют. Гранулы подсушивают и упаковывают. Товарный ПВД выпускают в виде неокрашенных и окрашенных гранул.

В среднем этилен находится в реакторе от 70 до 100 секунд. Степень превращения до двадцати процентов, все зависит от типа и количества инициатора. Из полученного полиэтилена удаляют не прореагировавший этилен, затем его охлаждают и гранулируют. Гранулы подсушивают и упаковывают. Товарный ПВД выпускают в виде неокрашенных и окрашенных гранул.

Производство полиэтилена низкого давления (ПНД) или высокой плотности (ПВП)

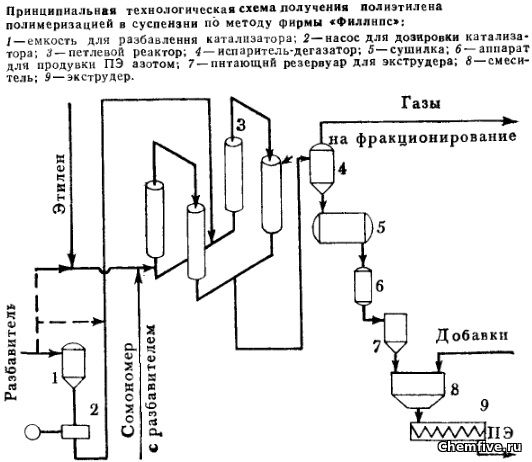

ПНД получают в промышленности с помощью низкого давлении. Для этого используют три основных технологии:

- полимеризация происходит в суспензии

- полимеризация происходит в растворе (гексане)

- газофазная полимеризация

Самый распространенный способ — это полимеризация в растворе.

Полимеризация в растворе проводится при температуре от 160 до 2500 градусов и давлении от 3,4 до 5,3 мегапаскалей, контакт с катализатором происходит в течении 10-15 минут. Выделяется полиэтилен из раствора с помощью удаления растворителя: сначала в испарителе, потом в сепараторе и затем в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром (температура, превышающая температуру плавления полиэтилена). Товарный ПНД выпускают в виде неокрашенных и окрашенных гранул и иногда в порошке.

Гранулированный полиэтилен пропаривается водяным паром (температура, превышающая температуру плавления полиэтилена). Товарный ПНД выпускают в виде неокрашенных и окрашенных гранул и иногда в порошке.

Производство полиэтилена среднего давления (ПСД)

ПСД получают в промышленности при среднем давлении путем полимеризации этилена в растворе. Полиэтилен СД образуется при:

- температуре — 150 градусов

- давление до 4 мегапаскалей

- наличие катализатора (Циглера-Натта)

ПСД из раствора выпадает в виде хлопьев.

Полиэтилен, полученный таким образом, имеет:

- средневесовой молекулярный вес до 400 000

- степень кристалличности до 90 процентов

Производство линейного полиэтилена высокого давления (ЛПВД) или низкой плотности (ЛПНП)

Линейный полиэтилен высокого давления получают с помощью химической модификации ПВД (при температуре в 150 градусов и 30-40 атмосферах).

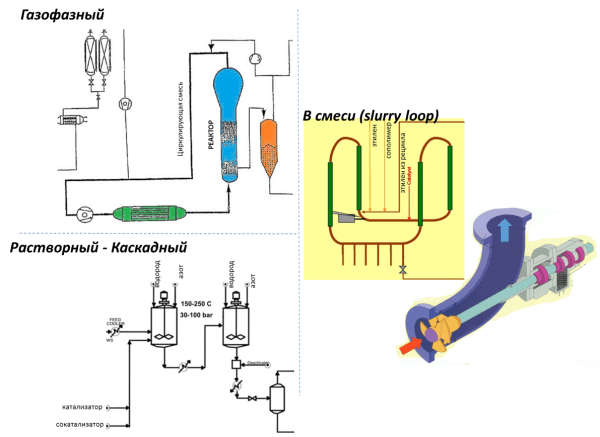

ЛПНП по структуре подобен ПЭВП, но имеет более длинные и многочисленные боковые ответвления. Производство линейного полиэтилена происходит двумя способами:

Производство линейного полиэтилена происходит двумя способами:

- газофазная полимеризация

- полимеризация в жидкой фазе — наиболее популярный

Производство линейного полиэтилена вторым способом происходит в реакторе с сжиженным слоем. В основание реактора подается этилен, полимер же отводят непрерывно, при этом постоянно сохраняя в реакторе уровень сжиженного слоя. Условия: температура около ста градусов, давление от 689 до 2068 кН/м2. Эффективность способа полимеризации в жидкой фазе ниже (два процента превращения за цикл), чем у газофазного (до тридцати процентов превращения за цикл). Однако данный способ имеет и свои плюсы — размер установки значительно меньшее, чем у оборудования для газофазной полимеризации, и существенно ниже капиталовложения. Практически идентичным является способ в реакторе с устройством для перемешивания с использованием циглеровских катализаторов. Пари этом получается наиболее высокий выход.

С недавних пор для производства линейного полиэтилена начали применять технологию, в которой используются металлоценовые катализаторы. Данная технология позволяет получить более высокую молекулярную массу полимера, что способствует увеличению прочности изделия.

Данная технология позволяет получить более высокую молекулярную массу полимера, что способствует увеличению прочности изделия.

ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга и по своей структуре и по своим свойствам, соответственно, и применяются они для решения различных задач.

На ряду с выше перечисленными способами полимеризации этилена существуют и другие, однако промышленного распространения они не получили.

Полиэтилен — полимер , синтезируемый путем полимеризации этилена в различных условиях и при разных катализаторах. В зависимости от температуры, давления и присутствия разных катализаторов возможно получение материалов с принципиально различными свойствами.

Сырье для изготовления полиэтилена

- Мономер — этилен. Представляет собой простейший олефин (или алкен), при комнатной температуре это бесцветный горючий газ, который легче воздуха.

- Вещества, необходимые для прохождения реакции. Для полиэтилена высокого давления (ПВД) может применяться кислород или пероксид в качестве инициатора реакции полимеризации.

Для полиэтилена низкого давления (ПНД) используют катализаторы Циглера — Натты.

Для полиэтилена низкого давления (ПНД) используют катализаторы Циглера — Натты. - Другие мономеры, которые могут участвовать в реакции при изготовлении сополимеров этилена с улучшенными свойствами. Например, бутен или гексен.

- Присадки и вспомогательные вещества, которые модифицируют итоговые товарные свойства материала. К примеру, некоторые присадки увеличивают долговечность материала, некоторые — ускоряют процесс кристаллизации и т.п.

На практике встречается три вида полиэтилена: низкого, среднего и высокого давления. Принципиальная разница существует между материалом низкого и высокого давления, полиэтилен среднего давления можно считать разновидностью ПНД. Потому рассматривать стоит два кардинально различных процесса полимеризации:

- Полиэтилен высокого давления (или низкой плотности) получают при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в присутствии инициатора кислорода. В промышленных условиях применяют автоклавы и трубчатые реакторы.

Полимеризация проходит в расплаве. Получаемое жидкое сырье гранулируют, на выходе получают небольшие белые гранулы.

Полимеризация проходит в расплаве. Получаемое жидкое сырье гранулируют, на выходе получают небольшие белые гранулы. - Полиэтилен низкого давления (или высокой плотности) изготавливается при температуре 100 — 150 °C при давлении до 4 МПа. Обязательное условие прохождения реакции — присутствие катализатора Циглера – Натты, в промышленных условиях чаще всего применяется смесь хлорида титана и триэтилалюминий или другие алкилпроизводные вещества. Чаще всего полимеризация проходит в растворе гексана. После прохождения полимеризации вещество проходит грануляцию в вакуумных условиях, приобретая товарную форму.

Технология производства линейного полиэтилена средней плотности и низкой плотности

Отдельно следует сказать о производстве линейного полиэтилена . Он отличается от обычного полимера тем, что имеет особую структуру: большое количество коротких молекулярных цепочек, дающих материалу особые свойства. Продукт сочетает эластичность, легкость и увеличенную прочность.

Процесс производства предполагает присутствие других мономеров для реакции сополимеризации, чаще всего — бутена или гексена, в редких случаях — октена. Наиболее эффективный способ производства — полимеризация в жидкой фазе, в реакторе с температурой около 100 °C. Для повышения плотности линейного полиэтилена применяют металлоценовые катализаторы.

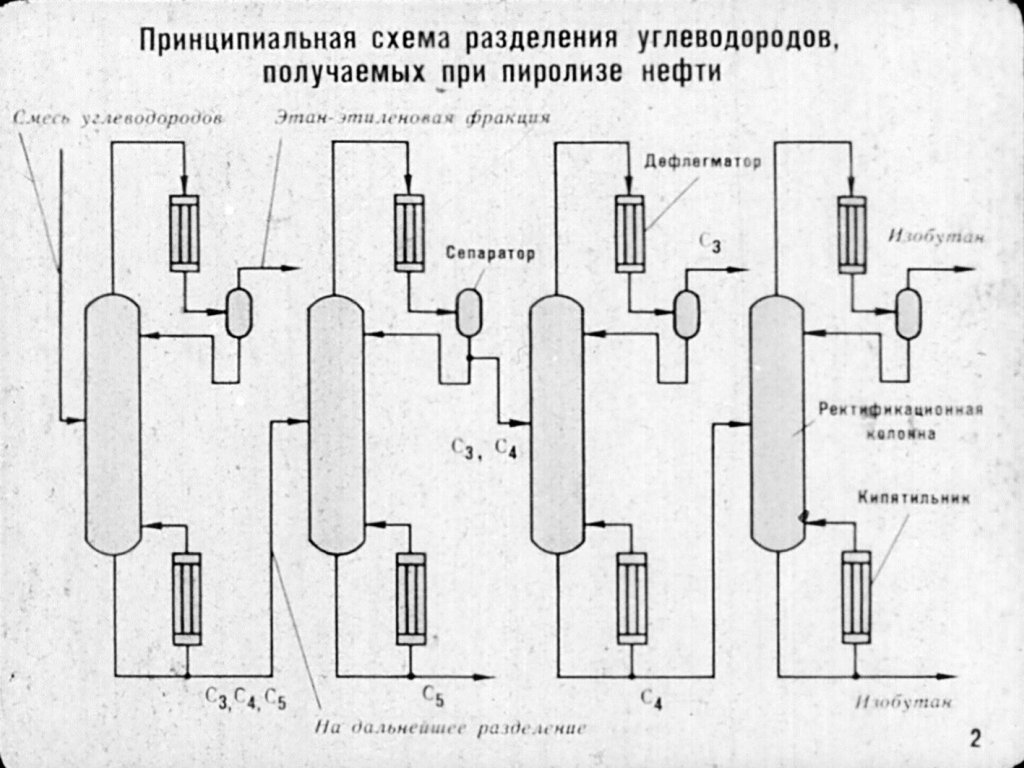

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе . Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе — наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем.

В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим — от 200 до 250°С

- катализатор — чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Важнейшими задачами предприятий по производству полиэтилена являются модернизация оборудования, совершенствование технологии пиролиза, конверсии, повышение мощности производства. В этом направлении «ЛЕННИИХИММАШ» выполняет следующие виды работ :

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.

ч. с перемешивающим устройством

ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

Опыт «ЛЕННИИХИММАШ»

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада — до давления 25 МПа и II каскада — до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада — до давления 25 МПа и II каскада — до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В 2010 году для производства ПЭВД на предприятии «Лукойл Нефтехим Бургас АД» (Болгария) разработано предложение по реконструкции технологических линий с целью увеличения мощности производства, совершенствования технологии, замены устаревшего оборудования, экономической целесообразности.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО — Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью — 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора — переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Модернизация компрессоров — Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 — 90 тыс. т/год

- Вариант 2 — 130 тыс.т/год

- Вариант 3 — 128 тыс.т/год

В 2016 году в связи с реконструкцией цеха пиролиза и очистки газа завода этилена ПАО «Казаньоргсинтез» разработаны основные технические решения, а в 2017 году ведется техническое проектирование наружной установки « Четырехкамерная печь пиролиза этана П-810/815/820/825», в составе узла пиролиза этановой и пропановой фракции в трубчатых печах. Целью работы является привязка 4-х камерной печи, проектируемого и поставляемого компанией Technip, к существующим технологическим коммуникациям завода этилена ПАО «Казаньоргсинтез» и строительство вспомогательных объектов для обеспечения соответствия параметров, качественных и расходных показателей технологических потоков, необходимых для работы печного блока. Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) — ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

ПЭНД имеет общее назначение и характеризуется линейной структурой с незначительными ответвлениями от основной цепи.

Отсутствие объёмных ограничений позволяет выработать материал с повышенной кристалличностью, которая может достигать 80%.

Благодаря этому достигаются высокие эксплуатационные свойства данного полимера.

Композиционными особенностями полиэтилена низкого давления является качественное улучшение модификации базового полиэтилена ПЭНД 276-73.

Для образования такого полиэтилена требуются определённые условия:

- температурный режим на уровне 120–150 °C;

- показатели давления ниже 0,1–2 МПа;

- наличие катализаторов Циглера — Натта.

Пример: смесь TiCl4 и AlR3.

Пример: смесь TiCl4 и AlR3.

Процесс полимеризации протекает в суспензии при условиях ионно-координационного механизма. В результате образуется полиэтилен со средним молекулярным весом 80–300 тыс.

Основные физические и химические свойства

Полиэтилен низкого давления соответствует формуле (-СН2-СН2-)n. Он химически стоек по отношению к агрессивным химическим элементам и обладает отличными диэлектрическими свойствами.

Гранулированная форма полиэтилена низкого давления изготавливается методом полимеризации. Показатель плотности при таком технологическом процессе составляет более 0,945 г/см³. Гранулы получаются более кристаллическими и с низкой степенью прозрачности. Температура плавления зависит от длины полимерных цепей.

Высокая температура плавления при изготовлении изделий из ПЭНД очень энергозатратна. Однако эксплуатационные характеристики таких изделий прекрасные. Они выдерживают довольно суровые условия и относительно высокие температурные режимы без образования механических повреждений.

Субъективными недостатками изделий из ПЭНД являются матовость поверхности, некоторая шершавость и недостаточная тягучесть. Кроме того, плёнка из полиэтилена низкого давления легко мнётся и шуршит.

Склонность к хладотекучести со временем изменяет размер плёнки при постоянной нагрузке.

Применение в промышленности

Особенности ПЭНД, характеризующиеся высокой прочностью, небольшим относительным удлинением при разрыве и повышенной морозостойкостью, делают сферу его применения достаточно широкой. В бытовом сегменте ПЭНД используется при производстве разнообразных кухонных принадлежностей и предметов быта.

В строительстве этот материал нашёл широкое применение в изготовлении водопроводных труб и различных строительных материалов. Наиболее часто используется в упаковочной промышленности в процессе производства упаковочной тары и бутылок.

Экструзия плёнки позволяет получить пакеты для фасовки, пакеты «майка» и пакеты с вырубной ручкой. Используется при выработке барьерного слоя для многослойных упаковочных материалов, воздушно-пузырьковой плёнки и мусорных пакетов.

Используется при выработке барьерного слоя для многослойных упаковочных материалов, воздушно-пузырьковой плёнки и мусорных пакетов.

Произведённые таким способом применяются в системах газоснабжения, холодного водоснабжения и с целью защиты электросетей. Применяются в дренажных системах, внешней и внутренней , а также в виде обсадных труб в скважинах. Кроме того, в процессе экструзии вырабатываются листы гидроизоляции, детали изделий для машиностроительной отрасли, мембраны для гидроизоляционных работ, конвейерные ленты и геоячейки.

Методом выдувания получают разнообразные плёнки и ёмкости. При помощи литья под давлением вырабатываются товары народного потребления, двусоставные и односоставные крышки, тарные ящики, мебельная фурнитура и почти 400 наименований автокомплектующих.

Результатом ротоформования является выпуск:

- баков,

- бочек,

- мобильных туалетов,

- детских игровых комплексов,

- дорожных ограждений,

- колодцев,

- септиков,

- мусоросборов и эстакад.

Страны — производители ПЭНД

Потребление полимерного сырья на территории Европы показывает ежегодный рост на уровне 6%. Объём рынка полиэтилена низкого давления в России составляет примерно 340 тыс. т/год, а средний ежегодный рост — 30%.

Эксперты «Лукойл-нефтехим» оценивают производство в РФ в 450 тыс. тонн ПЭНД, из которых 315 тыс. т/год приходится на внутреннее потребление. От 30 до 35% от общего объёма, произведённого в России ПЭНД, идёт на экспорт.

Почти 87% всего объёма ПЭНД, производимого в России, приходится на предприятия: «Ставролен» от «Лукойл-нефтехимия», «Томскнефтехим» от АК «Сибур», «Казаньоргсинтез», «Нижнекамскнефтехим» и «Газпромнефтехим Салавата». В прошлом году российскими предприятиями был сокращён выпуск ПЭНД на 18%. Основной причиной стал простой предприятия «Ставролен».

Лидирующие позиции на мировом рынке занимает фирма Univation Technologies. Она является совместным детищем компаний Exxon Mobil и Dow/Union Carbide, которые являются признанными мировыми лидерами по производству полиолефинов.

Если вы увлекаетесь интересными открытиями вам следует прочитать материал про .

Знания должны быть разнообразные! Многим будет интересно узнать, например, про химическое оружие. Познавательные сведенья о нем в .

Вторичная переработка

Многократная переработка ПЭНД изменяет вязкостные свойства на уровне 5–10%, а прочностные характеристики понижаются на 10–20%. Применение вторичной переработки полиэтиленов существенно не влияет на прочностные и вязкостные свойства ПЭНД. Свойства вязкости можно легко скорректировать изменением температурного режима при литье.

На данный момент большие денежные средства вкладываются в улучшение качественных характеристик ПЭНД. Именно в этом полиолефине видят будущее многие современные производители.

Технология производства полиэтилена высокого давления

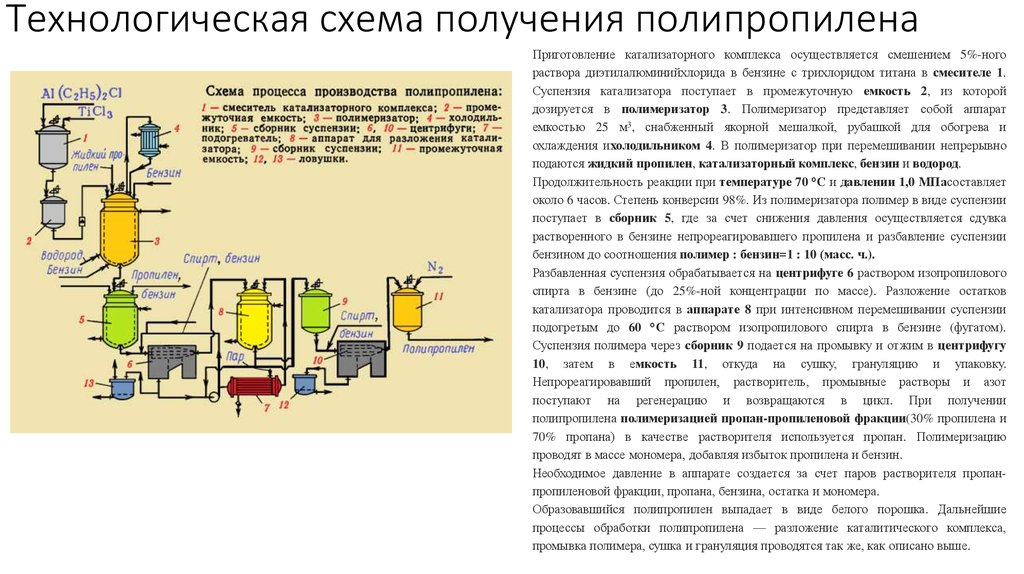

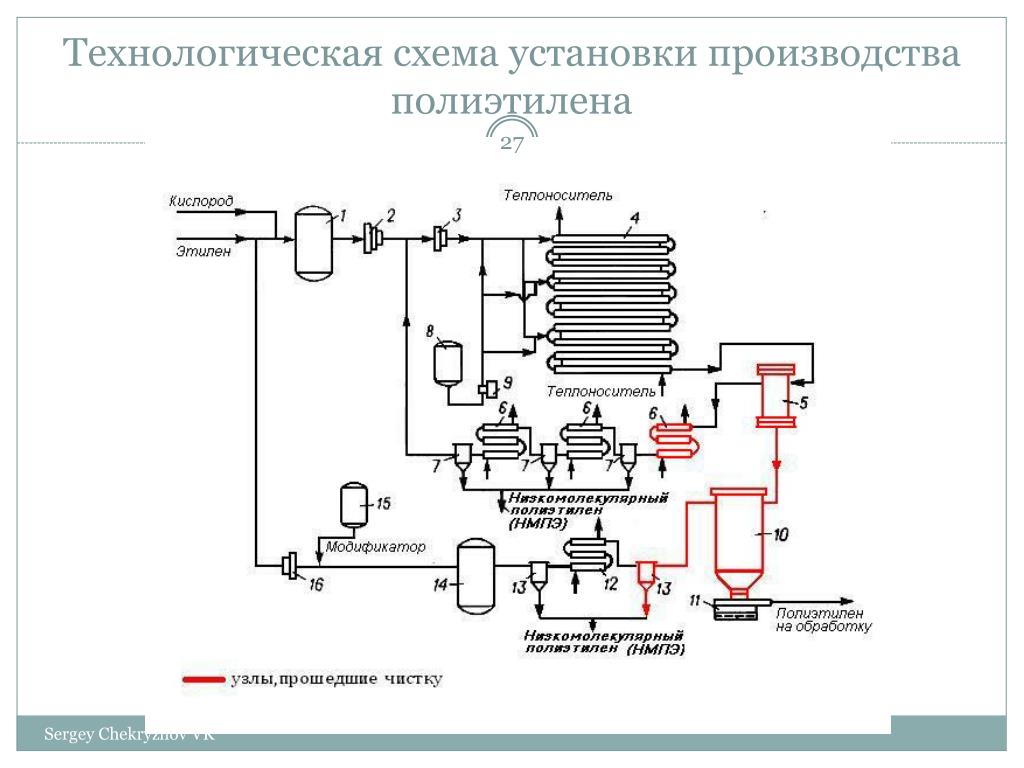

Основным

промышленным методом производства ПЭВД

является свободнорадикальная полимеризации

этилена в массе при температуре 200-320 °С

и давлениях 150-350 МПа. Полимеризация

осуществляется на установках непрерывного

действия различной производительности

от 0,5 до 20 т/ч.

Полимеризация

осуществляется на установках непрерывного

действия различной производительности

от 0,5 до 20 т/ч.

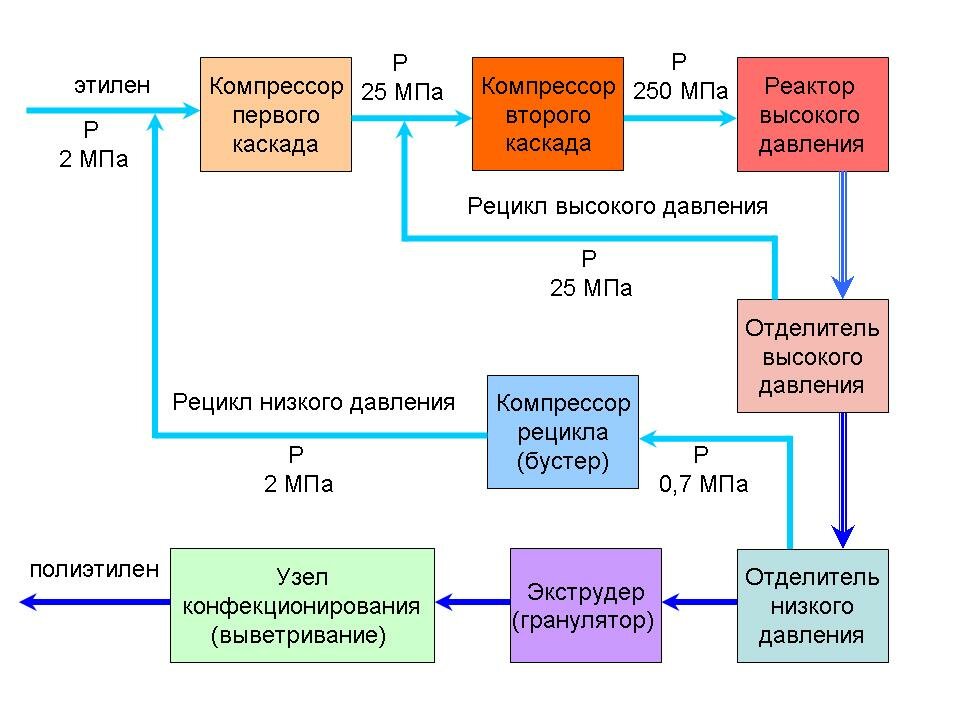

Технологический процесс производства ПЭВД включает следующие основные стадии: компримирование этилена до давления реакции; дозирование индикатора; дозирование модификатора; полимеризация этилена; разделение полиэтилена и непрореагировавшего этилена; охлаждение и очистка непрореагировавшего этилена (возвратного газа) ; грануляция расплавленного полиэтилена; конфекционирование, включающее обезвоживание и сушку гранул полиэтилена, распределение по анализным бункерам и определение качества полиэтилена, формирование партий в товарных бункерах, смешение, хранение; загрузку полиэтилена в цистерны и контейнера; расфасовку в мешки; дополнительная обработка — получение композиций полиэтилена со стабилизаторами, красителями, наполнителями и другими добавками.

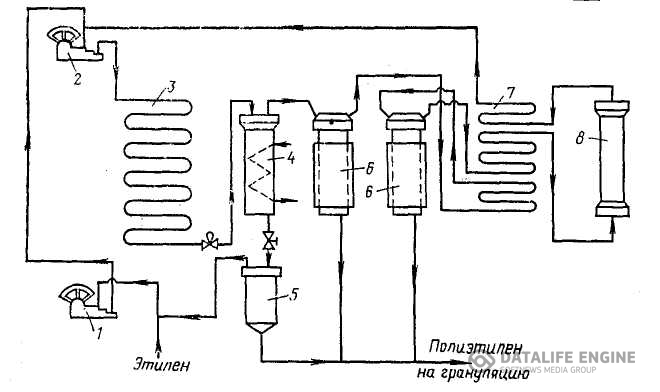

2.1. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ.

Производства

ПЭВД состоят из установок синтеза и

установок конфекционирования и

дополнительной обработки.

Этилен с установки газоразделения или хранилища подается под давлением 1-2 МПа и при температуре 10-40 °С в ресивер, где в него вводится возвратный этилен низкого давления и кислород (при использовании его в качестве инициатора). Смесь сжимается компрессором промежуточного давления до 25-30 МПа. соединяется с потоком возвратного этилена промежуточного давления, сжимается компрессором реакционного давления до 150-350 МПа и направляется в реактор. Пероксидные инициаторы в случае использования их в процессе полимеризации вводятся с помощью насоса в реакционную смесь непосредственно перед реактором. В реакторе происходит полимеризация этилена при температуре 200-320 С. На данной схеме приведен реактор трубчатого типа, однако могут использоваться и автоклавные реакторы.

Образовавшийся

в реакторе расплавленный полиэтилен

вместе с непрореагировавшим этиленом

(конверсия этилена в полимер 10-30%)

непрерывно выводятся из реактора через

дросселирующий клапан и поступает в

отделитель промежуточного давления,

где поддерживается давление 25-30 МПа и

температура 220-270 °С. При этих условиях

происходит разделение полиэтилена и

непрореагировавшего этилена. Расплавленный

полиэтилен из нижней части отделителя

вместе с растворенным этиленом через

дросселирующий клапан поступает в

отделитель низкого давления. Этилен

(возвратный газ промежуточного давления)

из отделителя проходит систему охлаждения

и очистки (холодильники, циклоны), где

происходит ступенчатое охлаждение до

30 — 40 °С и выделение низкомолекулярного

полиэтилена, и затем подается на

всасывание компрессора реакционного

давления. В отделителе низкого давления

при давлении 0,1-0,5 МПа и температуре

200-250 °С из полиэтилена выделяется

растворенный и унесенный механически

этилен (возвратный газ низкого давления),

который через систему охлаждения и

очистки (холодильник, циклон) поступает

в ресивер. Из ресивера сжатый бустерным

компрессором возвратный газ низкого

давления (с добавленным в него при

необходимости модификатором) направляется

на смешение со свежим этиленом.

При этих условиях

происходит разделение полиэтилена и

непрореагировавшего этилена. Расплавленный

полиэтилен из нижней части отделителя

вместе с растворенным этиленом через

дросселирующий клапан поступает в

отделитель низкого давления. Этилен

(возвратный газ промежуточного давления)

из отделителя проходит систему охлаждения

и очистки (холодильники, циклоны), где

происходит ступенчатое охлаждение до

30 — 40 °С и выделение низкомолекулярного

полиэтилена, и затем подается на

всасывание компрессора реакционного

давления. В отделителе низкого давления

при давлении 0,1-0,5 МПа и температуре

200-250 °С из полиэтилена выделяется

растворенный и унесенный механически

этилен (возвратный газ низкого давления),

который через систему охлаждения и

очистки (холодильник, циклон) поступает

в ресивер. Из ресивера сжатый бустерным

компрессором возвратный газ низкого

давления (с добавленным в него при

необходимости модификатором) направляется

на смешение со свежим этиленом.

Расплавленный

полиэтилен из отделителя низкого

давления поступает в экструдер, а из

него в виде гранул пневмо- или

гидротранспортом направляется на

конфекционирование и дополнительную

обработку.

Возможно получение некоторых композиций в экструдере первичной грануляции. В этом случае экструдер оборудуется дополнительными узлами для ввода жидких или твердых добавок.

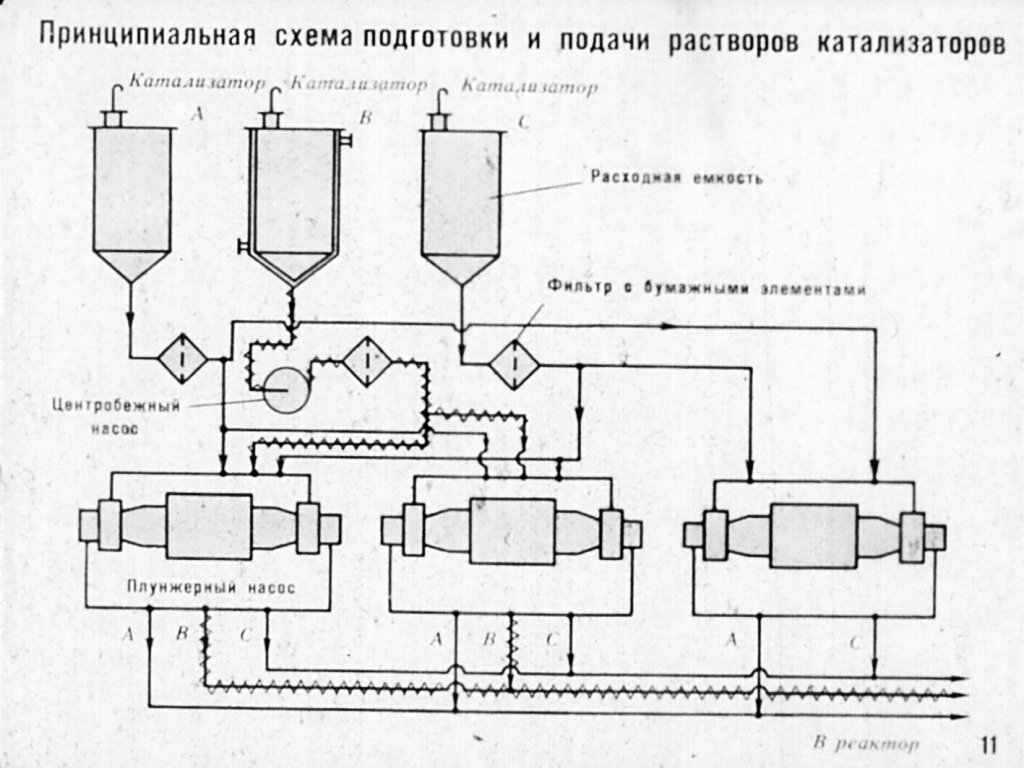

Ряд дополнительных узлов по сравнению с технологической схемой синтеза традиционного ПЭВД имеет технологическая схема производства линейного полиэтилена высокого давления, представляющего собой сополимер этилена с высшим a-олефином (бутеном-1, гексеном-1, октеном-1) и получаемого сополимеризацией по анионно-координационному механизму под влиянием комплексных металлорганических катализаторов. Так, этилен, поступивший на установку, проходит дополнительную очистку. В возвратный газ промежуточного давления после его охлаждения и очистки вводится сомономер — a-олефин. После реактора добавляется дезактиватор, предотвращающий протекание полимеризации в системе разделения полимера и мономеров. Катализаторы подаются непосредственно в реактор.

В

последние годы ряд зарубежных

фирм-производителей ПЭВД организовали

выпуск ЛПЭВД на промышленных установках

ПЭВД, оснастив их необходимым дополнительным

оборудованием.

Гранулированный полиэтилен из установки синтеза в смеси с водой подастся на узел обезвоживания и сушки полиэтилена, состоящий из водоотделителя и центрифуги. Осушенный полиэтилен поступает в приемный бункер, а из него через автоматические весы в один из анализных бункеров. Анализные бункеры предназначены для хранения полиэтилена на время проведения анализа и заполняются поочередно. После определения свойств полиэтилен направляется с помощью пневмотранспорта в воздушный смеситель, в бункер некондиционного продукта или в бункеры товарного продукта.

В воздушном смесителе проводится усреднение полиэтилена с целью выравнивания его свойств в партии, составленной из продуктов из нескольких анализных бункеров.

Из смесителя

полиэтилен направляется в бункеры

товарного продукта, откуда поступает

на отгрузку в железнодорожные цистерны,

автоцистерны или контейнеры, а также

на расфасовку в мешки. Все бункеры для

предотвращения накопления этилена

продуваются воздухом.

Для получения композиций полиэтилен из бункеров товарного продукта поступает в расходный бункер. В расходный бункер подаются стабилизаторы, красители или другие добавки, обычно в виде гранулированного концентрата в полиэтилене. Через дозаторы полиэтилен и добавки поступают в смеситель. Из смесителя смесь направляется в экструдер. После гранулирования в подводном грануляторе, отделения воды в водоотделителе и сушки в центрифуге композиция полиэтилена поступает в бункеры товарного продукта. Из бункеров продукт направляется на отгрузку или расфасовку.

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПОЛИЭТИЛЕНА Текст научной статьи по специальности «Промышленные биотехнологии»

УДК 1

Мельников А.Я.

студент 3 курса Амурский государственный университет (г. Благовещенск, Россия)

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПОЛИЭТИЛЕНА

Аннотация: статья посвящена исследованию технологического процесса производства полиэтилена, а также его применению.

Ключевые слова: полиэтилен, технология, применение, полимер, способы производства.

Введение. Актуальность.

Полиэтилен — самая массовая пластмасса в производстве упаковочных материалов. Это один из старейших полимеров, остающийся и сегодня незаменимым для производства специальных пленок, пакетов, контейнеров, канистр и т. п. Вопреки развитию технологий и внедрению новых материалов, значимость полиэтилена не становится меньше, а наоборот, спрос на него только увеличивается.

На сегодняшний день список компаний-лидеров рынка полиэтилена: Chevron Phillips Chemical Company, LyondellBasell Industries N.V., Huntsman Corporation, Exxon Mobil Corporation, The Dow Chemical Company, INEOS Olefins and Polymers, и Mitsui Chemicals Inc [5].

А в России существует пять производителей полиэтилена:1) Томскнефтехим(СИБУР).2) Казаньоргсинтез.3) Уфаоргсинтез.4) Ангарский завод полимеров (Роснефть).5) Газпром нефтехим Салават. [4]

Комплекс химических, физико-механических и диэлектрических свойств определяет потребительские свойства полиэтилена и позволяет широко применять его во многих промышленных отраслях (радиотехнической, кабельной, легкой, химической, медицине и др. ).

).

Выбор технологического процесса переработки (экструзия, литье, выдув и т.д.), в первую очередь, определяется необходимостью получения марочного ассортимента с определенными свойствами.

Специальные виды полиэтилена, такие как вспененный полиэтилен, сшитый полиэтилен, сверхвысокомолекулярный полиэтилен,

хлорсульфированный полиэтилен, довольно успешно применяются для создания специальных строительных материалов. Полиэтилен, сам по себе, не конструкционный материал, однако армированный полиэтилен используется именно в изделиях конструкционного назначения. Также широко распространена сварка изделий, изготовленных из полиэтилена, который сваривается всеми основными способами: горячим газом, трением, контактным, присадочным прутком и т.д.

Отдельным сегментом современного рынка стоит вторичная переработка полиэтилена (рециклинг). Многие компании в мире, в том числе и в России, специализируются на приобретении отходов из полиэтилена для дальнейшей их переработки и продажи или самостоятельного применения. Чаще всего для этого используется экструдирование очищенных отходов с последующим дроблением, в результате получается вторичный гранулированный материал пригодный для изготовления изделий [3].

Чаще всего для этого используется экструдирование очищенных отходов с последующим дроблением, в результате получается вторичный гранулированный материал пригодный для изготовления изделий [3].

Итак, полиэтилен применяется для производства:

пленок (упаковочных, сельскохозяйственных, стретч, термоусадочных) труб (водопроводных, газовых, ненапорных, напорных) емкостей (канистр, цистерн, бутылей) волокон

стройматериалов

санитарно-технических изделий протезов внутренних органов предметов домашнего обихода изоляции электрических кабелей деталей автомашин и различной техники пенополиэтилена

И это далеко не все для чего можно использовать полиэтилен регулярно появляются новые марки этого материала с усовершенствованными потребительскими свойствами [1].

Технология производства полиэтилена Первоначальным способом получения, в последствии из которого получат современные метода производства, была реакция бензойного альдегида с этиленом в присутствии кислорода и высоком давлении. И так производством полиэтилена занимаются практически все крупнейшие компании нефтехимической промышленности. Основным сырьем для него является этилен. Синтезируют полиэтилен при низком, среднем и высоком давлениях. В основном полиэтилен выпускают в гранулах диаметром от 2 до 5 мм, намного реже в виде порошка.

И так производством полиэтилена занимаются практически все крупнейшие компании нефтехимической промышленности. Основным сырьем для него является этилен. Синтезируют полиэтилен при низком, среднем и высоком давлениях. В основном полиэтилен выпускают в гранулах диаметром от 2 до 5 мм, намного реже в виде порошка.

Существует четыре основных способа производства полиэтилена, с помощью которых получают:

полиэтилен высокого давления (ПВД) полиэтилен низкого давления (ПНД) полиэтилен среднего давления (ПСД) линейный полиэтилен высокого давления (ЛПВД) ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА ВЫСОКОГО ДАВЛЕНИЯ (ПВД) ИЛИ НИЗКОЙ ПЛОТНОСТИ (ПНП)

В промышленности ПВД получают при высоком давлении путем полимеризации этилена в автоклаве или в трубчатом реакторе. Процесс в

. На рынке новыми

реакторе происходит по радикальному механизму под действием кислорода, органических пероксидов (лаурил, бензоил) или их смесей. Смешанный с инициатором, нагретый до семисот градусов и сжатый компрессором до двадцати пяти мегапаскаль, этилен сначала поступает в первую часть реактора, где разогревается до тысячи восемьсот градусов, а потом во вторую — для полимеризации при температуре от 190 до 300 градусов и давлении от 130 до 250 мегапаскалей. В среднем этилен находится в реакторе от 70 до 100 секунд. Степень превращения до двадцати процентов, все зависит от типа и количества инициатора. Из полученного полиэтилена удаляют не прореагировавший этилен, затем его охлаждают и гранулируют. Гранулы подсушивают и упаковывают. Товарный ПВД выпускают в виде неокрашенных и окрашенных гранул [2].

В среднем этилен находится в реакторе от 70 до 100 секунд. Степень превращения до двадцати процентов, все зависит от типа и количества инициатора. Из полученного полиэтилена удаляют не прореагировавший этилен, затем его охлаждают и гранулируют. Гранулы подсушивают и упаковывают. Товарный ПВД выпускают в виде неокрашенных и окрашенных гранул [2].

ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ (ПНД) ИЛИ ВЫСОКОЙ ПЛОТНОСТИ (ПВП)

ПНД получают в промышленности с помощью низкого давлении. Для этого используют три основных технологии:

полимеризация происходит в суспензии полимеризация происходит в растворе (гексане) газофазная полимеризация

Самый распространенный способ — это полимеризация в растворе. Полимеризация в растворе проводится при температуре от 160 до 2500 градусов и давлении от 3,4 до 5,3 мегапаскалей, контакт с катализатором происходит в течении 10-15 минут. Выделяется полиэтилен из раствора с помощью удаления растворителя: сначала в испарителе, потом в сепараторе и затем в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром (температура, превышающая температуру плавления полиэтилена). Товарный ПНД выпускают в виде неокрашенных и окрашенных гранул и иногда в порошке [2,3].

Гранулированный полиэтилен пропаривается водяным паром (температура, превышающая температуру плавления полиэтилена). Товарный ПНД выпускают в виде неокрашенных и окрашенных гранул и иногда в порошке [2,3].

ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА СРЕДНЕГО ДАВЛЕНИЯ (ПСД)

ПСД получают в промышленности при среднем давлении путем полимеризации этилена в растворе. Полиэтилен СД образуется при: температуре — 150 градусов давление до 4 мегапаскалей наличие катализатора (Циглера—Натта) ПСД из раствора выпадает в виде хлопьев. Полиэтилен, полученный таким образом, имеет: средневесовой молекулярный вес до 400 000 степень кристалличности до 90 процентов

ПРОИЗВОДСТВО ЛИНЕЙНОГО ПОЛИЭТИЛЕНА ВЫСОКОГО ДАВЛЕНИЯ (ЛПВД) ИЛИ НИЗКОЙ ПЛОТНОСТИ (ЛПНП)

Линейный полиэтилен высокого давления получают с помощью химической модификации ПВД (при температуре в 150 градусов и 30-40 атмосферах).

ЛПНП по структуре подобен ПЭВП, но имеет более длинные и многочисленные боковые ответвления. Производство линейного полиэтилена происходит двумя способами:

газофазная полимеризация

полимеризация в жидкой фазе — наиболее популярный Производство линейного полиэтилена вторым способом происходит в реакторе с сжиженным слоем. В основание реактора подается этилен, полимер же отводят непрерывно, при этом постоянно сохраняя в реакторе уровень сжиженного слоя. Условия: температура около ста градусов, давление от 689 до 2068 кН/м2. Эффективность способа полимеризации в жидкой фазе ниже (два процента превращения за цикл), чем у газофазного (до тридцати процентов превращения за цикл). Однако данный способ имеет и свои плюсы — размер установки значительно меньшее, чем у оборудования для газофазной полимеризации, и существенно ниже капиталовложения. Практически идентичным является способ в реакторе с устройством для перемешивания с

В основание реактора подается этилен, полимер же отводят непрерывно, при этом постоянно сохраняя в реакторе уровень сжиженного слоя. Условия: температура около ста градусов, давление от 689 до 2068 кН/м2. Эффективность способа полимеризации в жидкой фазе ниже (два процента превращения за цикл), чем у газофазного (до тридцати процентов превращения за цикл). Однако данный способ имеет и свои плюсы — размер установки значительно меньшее, чем у оборудования для газофазной полимеризации, и существенно ниже капиталовложения. Практически идентичным является способ в реакторе с устройством для перемешивания с

использованием циглеровских катализаторов. Пари этом получается наиболее высокий выход [2].

С недавних пор для производства линейного полиэтилена начали применять технологию, в которой используются металлоценовые катализаторы. Данная технология позволяет получить более высокую молекулярную массу полимера, что способствует увеличению прочности изделия.

ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга и по своей структуре, и по своим свойствам, соответственно, и применяются они для решения различных задач.

Существуют и другие способы полимеризации этилена, например, под влиянием радиоактивного излучения, однако они не получили промышленного распространения Заключение

В заключении, хочется подчеркнуть актуальность рассмотренной темы «Полиэтилен». Рассмотренные в работе вопросы гораздо более многогранны, и интересны как для ознакомления, так и в качестве предмета для исследований. В работе были изложены основные моменты, позволяющие читателю получить обобщенное знание по указанной теме.

СПИСОК ЛИТЕРАТУРЫ:

Компания «Камелот Пласт» [Электронный ресурс]: Компания «Камелот Пласт» — Электрон. текстовые дан. — Режим доступа: http://www.camelotplast.ru (Дата обращения :04.01.19)

Институт дистанционного образования ТГУ [Электронный ресурс]: Институт дистанционного образования ТГУ — Электрон. текстовые дан. — Режим доступа: https://ido.tsu.ru (Дата обращения:04.01.19)

Общедоступная многоязычная универсальная интернет-энциклопедия «wikipedia» [Электронный ресурс]: Общедоступная многоязычная

универсальная интернет-энциклопедия «wikipedia» — Электрон. текстовые дан. -Режим доступа:

текстовые дан. -Режим доступа:

https://ru.m.wikipedia.org/wiki/%D0%9F%D0%BE%D0%BB%D0%B8%D1%8D% D1%82%D0%B8%D0%BB%D0%B5%D0%BD (Дата обращения:04.01.19) Веб ресурс «ProPolyethylene.ru» [Электронный ресурс]: Веб ресурс «ProPolyethylene.ru — Электрон. текстовые дан. — Режим доступа: https://propolyethylene.ru/ (Дата обращения:04.01.19)

Интернет портал «M.Plast.by» [Электронный ресурс]: Интернет портал «M.Plast.by» — Электрон. текстовые дан. — Режим доступа: https://mplast.by/ (Дата обращения:04.01.19)

Исследовательская работа на тему: «Полиэтилен — это много или мало?» Автор: Мелихова Мария (1997г.)

Melnikov A.Ya.

3rd year student Amur State University (Blagoveshchensk, Russia)

OPTIMIZATION OF TECHNOLOGICAL POLYETHYLENE PRODUCTION PROCESS

Abstract: the article is devoted to the study of the technological process of polyethylene production, as well as its application.

Keywords: polyethylene, technology, application, polymer, production methods.

Полиэтилен низкого давления — характеристики и способы производства

Полиэтилен высокого и низкого давления является очень распространенным синтетическим сырьем для производства различных изделий. Этот материал обладает огромным запасом прочности на разрыв, что и обуславливает основную сферу его применения. Он используется для изготовления различных упаковочных пленок, входит в состав полимерных труб для водопроводов и газопроводов, служит в качестве изоляционного слоя в некоторых видах электрического и оптоволоконного кабеля, применяется в теплоизоляционных целях.

Производство полиэтилена обходится достаточно дешево, поэтому он и получил столь широкое распространение. Но в последнее время его производство сокращается благодаря усилиям борцов за экологию. Дело в том, что изделия из полиэтилена не разлагаются под воздействием природных факторов и отходы наносят существенный вред окружающей среде. Развитые страны уже перешли на изготовление упаковок и пакетов из экологически чистых материалов. В будущем эта тенденция затронет весь мир, так что за полиэтиленом останется только промышленная сфера, а бытовую сторону жизни возьмут на себя другие материалы.

В будущем эта тенденция затронет весь мир, так что за полиэтиленом останется только промышленная сфера, а бытовую сторону жизни возьмут на себя другие материалы.

Полиэтилен низкого давления (ПНД) — это жесткий полимерный продукт высокой плотности. Он обладает высокой степенью связанности между молекулами структурной сетки, что повышает его износоустойчивость. Из-за высокой плотности молекулярной сетки этот материал менее прозрачен, чем полиэтилен высокого давления. Используется ПНД в основном в промышленных целях, так как он имеет повышенную стойкость к химическим маслам и другим техническим жидкостям. Его применяют для изготовления различных технологических емкостей. Лишь незначительный процент идет на удовлетворение бытовых нужд населения.

Технологии производства ПНД

Существует три технологии изготовления данного материала. Первая называется «суспензионная полимеризация». Этот метод подразумевает полимеризацию заранее подготовленных гранул. Весь процесс происходит в специальном растворе — суспензии. Для устойчивости материала используются химические стабилизаторы, которыми могут выступать полимерные спирты, оксиды легких металлов, неагрессивные кислоты и некоторые виды глины. Протекает процесс при постоянном перемешивании состава, благодаря чему полимеризация происходит в каждом мономере, что обеспечивает максимально устойчивое слияние элементов. Такая технология позволяет получать максимально однородный по строению продукт, который не будет содержать изъянов или слабых зон. Недостатком метода является попадание остатков стабилизатора в структуру конечного продукта.

Весь процесс происходит в специальном растворе — суспензии. Для устойчивости материала используются химические стабилизаторы, которыми могут выступать полимерные спирты, оксиды легких металлов, неагрессивные кислоты и некоторые виды глины. Протекает процесс при постоянном перемешивании состава, благодаря чему полимеризация происходит в каждом мономере, что обеспечивает максимально устойчивое слияние элементов. Такая технология позволяет получать максимально однородный по строению продукт, который не будет содержать изъянов или слабых зон. Недостатком метода является попадание остатков стабилизатора в структуру конечного продукта.

Растворная полимеризация протекает под действием температуры 60-130 градусов при помощи катализатора. Получаемый полиэтилен низкого давления имеет однородное строение, высокую степень гибкости, хорошо восстанавливает структуру после незначительных деформаций, более устойчив к истиранию. Из минусов стоит отметить сложность подбора катализатора, так как многие химические элементы под воздействием температуры начинают принимать участие в химической реакции, что является недопустимым ввиду влияния подобного процесса на конечный результат.

Газофазная полимеризация в наши дни сохранилась на единицах заводов. Она практически не применяется ввиду невысокого качества получаемой продукции. Основа метода состоит в использовании газовой среды для полимеризации мономеров. Процесс соединения протекает благодаря воздействию диффузии. Этот процесс подразумевает свободное перемещение и столкновение молекул, поэтому финальный продукт имеет не совсем однородную структуру и некоторые участки могут быть гораздо менее устойчивы к износу.

Производство полиэтилена, как видно из приведенных методов, основано на применении законов химии. Оно сопряжено с постоянным использованием реакций между различными элементами. В ходе протекания реакций выделяется большое количество побочных продуктов, которые являются отходами производства. Большинство отходов являются вредными для экологии, поэтому требуют правильного хранения и утилизации. Не стоит пренебрегать этими процедурами, так как они урегулированы законодательными актами и нарушение повлечет за собой серьезные последствия.

Также на многих заводах налажено производство вторичного полиэтилена. В качестве сырья используются отслужившие свой срок материалы. Этот метод привлекателен с нескольких точек зрения. С экономической стороны он требует меньших затрат на производство, так как идет фактически не производство нового материала, а возвращение к жизни уже готового элемента. А с точки зрения экологии, вторичное сырье, которое идет на переработку, не загрязняет природу и не требует больших площадей для хранения после окончания эксплуатационного периода.

Требования ГОСТ

Установлены рабочие параметры полиэтилена низкого давления ГОСТом 16338-85. Постановление было принято еще советским правительством в 1985 году и дошло до наших дней без изменений и поправок. Установленные стандарты удовлетворяют, в том числе и международным требованиям, так что отечественная продукция пригодна для экспорта во все страны мира. Продукция, которая соответствует предъявляемым требованиям, относится к высшей и первой категориям качества. Технические характеристики согласно ГОСТу: плотность — не менее 0,93 грамма на сантиметр кубический, температура плавления — 125-130 градусов по Цельсию, плотность гранул мономера в структурном строении — не менее 0,5 грамм на сантиметр кубический, стойкость к разрушению на изгиб — не менее 19 мегапаскаль, стойкость к разрушению на порез — не менее 19 мегапаскаль, удельное электрическое сопротивление — 1,014 килоом, водопоглощение за календарный месяц — не более 0,04%.

Технические характеристики согласно ГОСТу: плотность — не менее 0,93 грамма на сантиметр кубический, температура плавления — 125-130 градусов по Цельсию, плотность гранул мономера в структурном строении — не менее 0,5 грамм на сантиметр кубический, стойкость к разрушению на изгиб — не менее 19 мегапаскаль, стойкость к разрушению на порез — не менее 19 мегапаскаль, удельное электрическое сопротивление — 1,014 килоом, водопоглощение за календарный месяц — не более 0,04%.

Полиэтилен высокой плотности имеет линейное строение молекулярной кристаллической сетки. Продукция высокого качества не содержит разветвлений, которые приводят к неоднородности структуры материала. Неоднородное строение влечет за собой негативные последствия в виде не одинаковой прочности изделия на любом участке. Поэтому необходимо тщательно соблюдать требования технологического процесса производства и использовать только сырье высокого качества. Из основных свойств полиэтилена низкого давления также стоит выделить высокую степень связи между молекулами в кристаллической решетке и растворимость в ароматических углеводородах только под воздействием температуры свыше 120 градусов по Цельсию. Плотность полиэтилена низкого давления должна соответствовать ГОСТу, иначе материал будет непригоден для использования в целевой отрасли. Это является самым важным параметром, который и определяет принадлежность полиэтилена к той или иной группе.