Оборудование для производства бетонных колец «Вибропресс-КС»

Гидравлическое оборудование для производства бетонных колец методом полусухого вибропрессования «Вибропресс-КС» предназначено для изготовления железобетонных колец по ГОСТ 8020-90 и ГОСТ 8020-2016 в полном ассортименте и соответствии.

Вибропресс для производства колец — это негабаритное, производственное оборудование для ЖБИ колец. Требуемая производственная площадь порядка 200-от квадратных метров. Высота потолка производственного здания не более 4 метров. Помещение должно быть укомплектовано подъёмно-транспортным оборудованием для съёма и перемещения опалубки с отформованным изделием к месту расформовки и предварительной сушки. Наибольший вес подъёма до 3-х тонн, зависит от изготавливаемого изделия в данный период времени.

Обслуживание оборудования для производства колец занимает время не более двух рабочих.

Вибропресс для производства колец может весить до 3000 кг. Общий вес зависит от комплектации.

Оборудование для производства колец «Вибропресс-КС» имеет установленную мощность в 7 кВт электроэнергии.

| Вибропресс для колец имеет следующие технические характеристики: | ||

|---|---|---|

| Параметр | Вибропресс-КС-1500 | Вибропресс-КС-2000 |

| Производительность, шт. | от 20-50 | от 20-50 |

| Изготавливаемые изделия | КС-7.9/6/3, КС-10.9/6/3, КС-15.9/6/3 | КС-7.9/6/3, КС-10.9/6/3, КС-15.9/6/3, КС-20.9/6/3 |

| Время цикла, мин. | Среднее 10 | Среднее 10 |

| Установленная мощность, кВт | 7 | 7 |

| Марка вибратора и кол-во, шт | ИВ-98 — 4 шт. | ИВ-98 — 4 шт. |

| Вынуждающая сила вибрации | 40 кН | 40 кН |

| Габаритные размеры, мм | до 4000х2000х2860 | до 5000х2500х2860 |

| Вес оборудования до, кг | до 2500 | до 3000 |

| Базовая комплектация вибропресса для производства ЖБИ колец: | ||

|---|---|---|

| Параметр | Вибропресс-КС-1500 | Вибропресс-КС-2000 |

| Поворотная балка | есть | есть |

| Гидроцилиндр с масленой станцией | есть | есть |

| Виброплощадка с вибраторами | есть | есть |

| Привод затирочного модуля (мотор-редуктор) | есть | есть |

| Шкаф силовой | есть | есть |

| Пульт управления | есть | есть |

Вибропресс для ЖБИ колец работает на основе метода объёмного вибрационного прессования на фигурных или плоских поддонах с немедленной распалубкой, без длительной выдержки в форме и с сушкой на открытом воздухе или пропарочной камере.

| Комплектация оборудования для производства колец и его стоимость | |

|---|---|

| Наименование | Стоимость |

| Вибропрессы «Вибропресс-КС» (базовая комплектацяи) | |

| Вибропресс-КС-1500 (поворотная балка, гидроцилиндр с гидравлической станцией, виброплощадка с вибраторами, мотор-редуктор) | по запросу |

| Вибропресс-КС-2000 (поворотная балка, гидроцилиндр с гидравлической станцией, виброплощадка с вибраторами, мотор-редуктор) | по запросу |

| Формы для «Вибропресс-КС» | |

| Форма КС-7.9 (опалубка + сердечник + затирочный модуль), ручная загрузка | по запросу |

| Форма КС-10.9 (опалубка + сердечник + затирочный модуль), ручная загрузка | по запросу |

| Форма КС-15.9 (опалубка + сердечник + затирочный модуль), ручная загрузка | по запросу |

| Форма КС-20.9 (опалубка + сердечник + затирочный модуль), ручная загрузка | по запросу |

| Затирочный модуль для «Вибропресс-КС» | |

Затирочный модуль КС-7. 9 9 | по запросу |

| Затирочный модуль КС-10.9 | по запросу |

| Затирочный модуль КС-15.9 | по запросу |

| Затирочный модуль КС-20.9 | по запросу |

| Поддоны для «Вибропресс-КС» | |

| Поддон КС-7.9 (пустотелый, плоский) | по запросу |

| Поддон КС-7.9 (цельнометаллический, плоский) | по запросу |

| Поддон КС-7.9 (пустотелый, фигурный) | по запросу |

| Поддон КС-7.9 (цельнометаллический, фигурный) | по запросу |

| Поддон КС-10.9 (пустотелый, плоский) | по запросу |

| Поддон КС-10.9 (цельнометаллический, плоский) | по запросу |

| Поддон КС-10.9 (пустотелый, фигурный) | по запросу |

| Поддон КС-10.9 (цельнометаллический, фигурный) | по запросу |

| Поддон КС-15.9 (пустотелый, плоский) | по запросу |

Поддон КС-15. 9 (цельнометаллический, плоский) 9 (цельнометаллический, плоский) | по запросу |

| Поддон КС-15.9 (пустотелый, фигурный) | по запросу |

| Поддон КС-15.9 (цельнометаллический, фигурный) | по запросу |

| Поддон КС-20.9 (пустотелый, плоский) | по запросу |

| Поддон КС-20.9 (цельнометаллический, плоский) | по запросу |

| Поддон КС-20.9 (пустотелый, фигурный) | по запросу |

| Поддон КС-20.9 (цельнометаллический, фигурный) | по запросу |

| Вкладыши для регулировки высоты кольца | |

| Вкладыш для регулировки высоты кольца КС-7.3 | по запросу |

| Вкладыш для регулировки высоты кольца КС-7.6 | по запросу |

| Вкладыш для регулировки высоты кольца КС-10.3 | по запросу |

| Вкладыш для регулировки высоты кольца КС-10.6 | по запросу |

| Вкладыш для регулировки высоты кольца КС-15.3 | по запросу |

Вкладыш для регулировки высоты кольца КС-15. 6 6 | по запросу |

| Вкладыш для регулировки высоты кольца КС-20.3 | по запросу |

| Вкладыш для регулировки высоты кольца КС-20.6 | по запросу |

| Траверса для форм | |

| Траверса для формы КС-7.9 | по запросу |

| Траверса для формы КС-10.9 | по запросу |

| Траверса для формы КС-15.9 | по запросу |

| Траверса для формы КС-20.9 | по запросу |

| Траверса для колец | |

| Траверса для бетонного кольца КС-7.9 | по запросу |

| Траверса для бетонного кольца КС-10.9 | по запросу |

| Траверса для бетонного кольца КС-15.9 | по запросу |

| Траверса для бетонного кольца КС-20.9 | по запросу |

| Бетоноукладчик | |

| Бетоноукладчик с ленточным питателем и разбрасывателем для Вибропресс-КС-1500 | по запросу |

| Бетоноукладчик с ленточным питателем и разбрасывателем для Вибропресс-КС-2000 | по запросу |

Оборудование для колец имеет следующее устройство:

Оборудование для ЖБИ колец — это прочная, балочная, сварная П-образная металлоконструкция и виброплощадка с металлоформой (опалубка + сердечник) нужного типоразмер.

Поворотная балка, с одной стороны, закреплена на мощном поворотном шарнире забетонированным в пол, а на втором конце имеет стальное колесо и замковый элемент для фиксации в рабочем положении. Балка перемещается для возможности снять форму с вибротумбы. На поворотной балке закреплён гидравлический цилиндр и поступательно-вращательный механизм, на котором установлена верхняя матрица затирочного кольца.

Виброформа состоит из наружной съёмной формы и несъёмного сердечника формы, закреплённого на виброплощадке. Виброплощадка изолирована от поверхности пола резиновыми подушками. Виброформа устанавливается ниже плоскости пола производственного здания в специальном технологическом приямке (возможно изготовление без приямка).

Оборудование для колец изготавливается как обычные кольца с плоским опиранием, так и замковые бетонные кольца с монтажом «стык-встык».

Верхняя матрица (затирочный модуль) на оборудовании давит и затирает поверхность изделия. Нижняя матрица в виде фигурного либо плоского поддона оставляет оттиск на изделии. Количество нижних поддонов зависит от необходимого числа производимых колец в смену.

Количество нижних поддонов зависит от необходимого числа производимых колец в смену.

Для изготовления колец меньшей высоты 300 и 600 мм. используются специальные вкладыши. Вкладыш представляет из себя металлическую конструкцию округлой формы и определённой высоты, которая устанавливается внутрь формы и тем самым определяет высоту готового кольца.

Траверса для металлоформ и колец предназначены для облегчения работ, связанных с переноской форм и изделий. Траверса значительно экономят время необходимое для строповки.

Вибпропресс для изготовления колец универсальный позволяет изготавливать тот или иной типоразмер железобетонных колец. Переналадка оборудования для производства колец занимает 1 час.

Конкурентные преимущества оборудования для производства колец «Вибропресс-КС»:

- Высокое качество – оборудование изготовлено в заводских условиях, на промышленных станках и позволяет производить идеальные изделия по геометрии и внешнему виду. Что даёт преимущество на рынке перед конкурентами.

- Высокая надёжность – продолжительный срок службы достигается за счёт использования высококачественных материалов и комплектующих. Качественна сборка и массивная конструкция продлеваю срок службы оборудования для изготовления колец, экономят средства на обслуживании.

- Высокая производительность – метод вибропрессования при изготовлении бетонных колец позволяет получить высокую производительность оборудования и обеспечить широкий спрос на рынке готовой продукции.

- Низка цена – для своего класса и производительности оборудование имеет высокий уровень соотношения цена-качество повышая конкурентные преимущества производителя готовых изделий.

- Высокая рентабельность – высокая производительность, невысокая стоимость оборудования и вложений в открытие производства, делают данный вид производства высокорентабельным позволяют быстро вернуть вложенные средства и обеспечат постоянную прибыль инвесторам.

Свяжитесь с нашим специалистом и получите точную стоимость оборудования для бетонных колец. Купить оборудование для колодезных колец можно, отправив заявку и реквизиты Вашей компании на контактные данные, указанные в верхней или нижней шапке сайта. Оставьте сообщение в форме с обратной связью, наш специалист с обязательно выйдет с Вами на связь.

Купить оборудование для колодезных колец можно, отправив заявку и реквизиты Вашей компании на контактные данные, указанные в верхней или нижней шапке сайта. Оставьте сообщение в форме с обратной связью, наш специалист с обязательно выйдет с Вами на связь.

Оборудование для производства ЖБИ колец

Видео

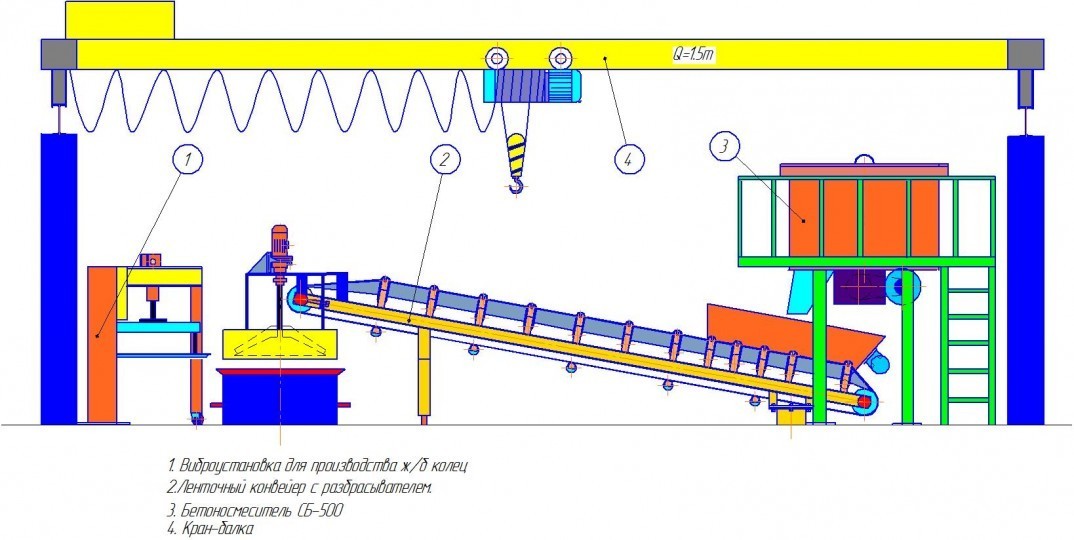

Линия по производству бетонных колец С-1200

Виброустановка оснащена дозатор бетонной смеси, что значительно увеличивает качество загрузки опалубки, и сокращает время на производственный цикл

Вибропресс для производства бетонных колец С-600

Высота кольца до 1000 мм, ширина до 800 мм

Железобетонные кольца – основная конструкционная составляющая частных скважин и колодцев. Используют их при прокладке тепло- и электросетей, телефонных и оптоволоконных кабелей, газопроводных и теплопроводных сетей. Незаменимы ЖБИ кольца для монтажа септиков. Наличие специальных пазов предотвращает смещение колец друг относительно друга, перекос и искривление конструкции. Торцевой замок делает стык более плотным, что повышает конкурентоспособность изделий на профильном рынке.

Используют их при прокладке тепло- и электросетей, телефонных и оптоволоконных кабелей, газопроводных и теплопроводных сетей. Незаменимы ЖБИ кольца для монтажа септиков. Наличие специальных пазов предотвращает смещение колец друг относительно друга, перекос и искривление конструкции. Торцевой замок делает стык более плотным, что повышает конкурентоспособность изделий на профильном рынке.

Существует две разновидности оборудования для производства ЖБИ колец — производительный вибропресс и более дешевая виброформа.

Оборудование представляет собой установку с хорошей производительностью. Главное достоинство устройства – качественное уплотнение бетона в бетонные кольца. Установка может быть включена в состав минизавода, где полный технологический процесс: приготовление бетонной смеси, а также её подача к месту заливки и непосредственно укладка в форму выполняются автоматически.

Функционирование вибропресса вне механизированной линии тоже предусмотрено. В этом случае подача смеси проводится при помощи кран-балки. Производительность данного метода зависит от органичности работы и опытности персонала.

Производительность данного метода зависит от органичности работы и опытности персонала.

Преимущества вибропресса

- хорошая производительность;

- качественное уплотнение смеси;

- быстрая распалубка готовых колец;

- наличие торцевого замка;

- возможность производства колец футерированных полиэтиленом.

Высокое качество готовых изделий достигается помимо вибропрессования давлением пуансоном.

Виброформа

Виброформа — это упрощенное и более дешевое устройство для изготовления жб-колец. Она представляет собой полый металлический цилиндр, выполненный на станке с ЧПУ из листового металла с применением лазерной резки, что придает изделию высокую геометрическую точность. Несмотря на свою простоту, виброформа – прочное и мобильное устройство, позволяющее осуществлять полный цикл работ. Отличается от вибропресса меньшей производительностью, позволяя производить от 20 до 40 колец за смену.

Компания «METALIKA» реализует оборудование для производства ЖБИ колец, цена на устройства могут незначительно изменяться, поэтому стоимость лучше уточнять у наших менеджеров. Оставьте заявку или свяжитесь с ними по телефону.

Оставьте заявку или свяжитесь с ними по телефону.

Производственное оборудование

Качество внутри, качество на выходе: обзор оборудования для производства стали, формовки и консолидации.

Адам Нойвальд

T Ключом к производству качественных сборных железобетонных изделий является наличие подходящего оборудования для работы. Правильный выбор оборудования неразрывно связан с адекватным обучением работе с оборудованием, а также с надлежащей проверкой и техническим обслуживанием, чтобы гарантировать, что качество готовой продукции не будет скомпрометировано.

Наиболее распространенное производственное оборудование, которое вам понадобится в вашем бизнесе, будет включать оборудование для изготовления арматурной стали, формовочное оборудование и оборудование для консолидации. По совпадению, это то же самое оборудование, из-за которого многие заводы теряют баллы во время сертификационных аудитов. Эти заводы цитируются за то, что они не используют надлежащее оборудование для работы, не используют оборудование надлежащим образом или используют оборудование, которое нуждается в обслуживании.

Изготовление арматурной стали

Почти каждый производитель сборных железобетонных изделий использует деформированные стальные стержни для армирования сборных железобетонных изделий. При изготовлении арматурных каркасов и/или матов важно, чтобы производственный персонал имел соответствующее оборудование для резки, гибки и крепления арматурных стержней в пределах установленных допусков на изготовление. Оборудование для изготовления арматурной стали варьируется по размеру и стоимости от небольших портативных устройств до полностью автоматизированных машин, способных изготавливать сложные изогнутые арматурные стальные стержни.

Приобретая оборудование для производства арматурной стали, необходимо сделать шаг назад и обратить внимание на размер и марку используемой арматурной стали, типы и количество требуемых гибов, а также объем ежедневного производства. Размер, марка и объем арматурных стальных стержней, обычно используемых на заводе, будут определять требуемую способность оборудования к сдвигу. Более крупные станки смогут одновременно резать большее количество прутков большего диаметра.

Более крупные станки смогут одновременно резать большее количество прутков большего диаметра.

Доступны различные комбинированные станки для резки и гибки арматуры. В дополнение к размеру, марке и объему используемой арматуры, при покупке гибочного оборудования необходимо также учитывать тип и количество требуемых гибов. Доступны станки с различными конфигурациями штифтов, позволяющими выполнять сложные гибочные детали.

Чрезвычайно важно, чтобы производственный персонал был должным образом обучен использованию оборудования. Гибочное оборудование обычно поставляется с набором штифтов разного размера. Размер и размещение штифтов будут иметь решающее значение для обеспечения изготовления арматурной стали в соответствии с указанными заводскими чертежами. Убедитесь, что арматурные стержни согнуты в соответствии со стандартными методами изготовления CRSI, изложенными в главе 7 ACI 318. Минимальные диаметры изгиба (измеряемые с внутренней стороны изгиба) не должны быть меньше, чем указанные в ACI 318.

Например, при гибке стержня #6 диаметром 3/4 дюйма минимальный диаметр, который можно согнуть, составляет 6 x 0,75 = 4,5, что означает, что штифт должен быть 4,5 дюйма в диаметре или больше. Убедитесь в наличии штифтов нужного размера для гибки арматурной стали.

ACI 318 также содержит информацию о гибочных скобах и арматуре из сварной проволоки.

Арматура из катаной сварной проволоки должна применяться только в круглых изделиях, если она не подвергалась механической правке. Для арматуры из катаной сварной проволоки имеется оборудование для правки и резки, которое может быть более эффективным, чем правка и резка арматуры из катаной сварной проволоки вручную, что часто приводит к загрязнению стали, особенно при развертывании во дворе или на производственном участке, где присутствуют грязь, масла и жир. Арматура из сварной проволоки обычно может быть разрезана ручными инструментами, в то время как для более толстой проволоки доступны механические режущие инструменты.

Автоматические станки для изготовления каркасов также доступны для изготовления стандартных арматурных каркасов. Заводы, производящие большие объемы стандартизированной продукции, могут рассмотреть возможность инвестирования в такое оборудование. Несмотря на то, что этот процесс автоматизирован, по-прежнему чрезвычайно важно проводить регулярные проверки качества клеток в течение каждого производственного цикла. Как минимум, необходимо проверить длину, расстояние, диаметр клетки и сварные швы.

Большинство арматурных каркасов изготавливаются вручную. Кондукторы обычно используются для изготовления стандартизированных арматурных каркасов и/или матов, в то время как некоторые каркасы могут быть сконструированы внутри формы. Использование приспособления для изготовления обычно повышает производительность и сводит к минимуму возможность ошибочного размещения арматурной стали.

Арматурная сталь может быть закреплена различными способами, включая механические крепления, вязальную проволоку (вручную или с помощью вязального пистолета) или сварку. При сварке см. дополнительную информацию о сварке арматурной стали в «Правилах сварки конструкций из арматурной стали (D1.4)» Американского общества сварщиков.

При сварке см. дополнительную информацию о сварке арматурной стали в «Правилах сварки конструкций из арматурной стали (D1.4)» Американского общества сварщиков.

Опалубка

Вероятно, одна из самых важных инвестиций производителя сборного железобетона – это формовочное оборудование. Независимо от того, покупаете ли вы формы у поставщика или изготавливаете их сами, на этапе проектирования необходимо учитывать множество факторов. Тип продукта и методы производства, используемые на заводе, определяют лучший материал и дизайн для каждой формы. Коммерческие формы доступны для стандартных элементов, таких как секции люков или дорожные барьеры, в то время как деревянные или панельные формы часто используются для изготовления нестандартных изделий. Большие литейные станины с боковыми каналами часто используются для литья предварительно напряженных и панельных изделий и обычно изготавливаются из стали и/или дерева.

При покупке стандартных форм у поставщика учитывайте производственные процедуры вашего предприятия. Первым делом необходимо определить тип бетона, который будет использоваться в виде: безусадочный, обычный или самоуплотняющийся. Тип используемого бетона будет определять требуемый метод вибрации, что в конечном итоге определяет прочность и жесткость, необходимые для формы. В частности, сухие формы для бетона с нулевой посадкой часто проектируются для определенного типа вибратора. Вот почему не рекомендуется смешивать и подбирать формы для сухого литья и вибраторы разных производителей.

Первым делом необходимо определить тип бетона, который будет использоваться в виде: безусадочный, обычный или самоуплотняющийся. Тип используемого бетона будет определять требуемый метод вибрации, что в конечном итоге определяет прочность и жесткость, необходимые для формы. В частности, сухие формы для бетона с нулевой посадкой часто проектируются для определенного типа вибратора. Вот почему не рекомендуется смешивать и подбирать формы для сухого литья и вибраторы разных производителей.

Опалубка для мокрого литья должна быть достаточно жесткой, чтобы выдерживать ежедневное злоупотребление процедурами укладки и уплотнения бетона. Для поверхности заливки часто используется сталь, которая армируется конструкционными опорами, рассчитанными на сопротивление внутреннему давлению бетона и силам вибрации. Формы, используемые с внешними вибраторами, могут быть конструктивно усилены ребрами жесткости, чтобы обеспечить равномерное распределение вибрационных сил по поверхностям отливки.

Дизайн формы также играет большую роль в простоте выполнения операций до и после заливки. Опалубочные кожухи для прямоугольных конструкций часто шарнирно закреплены внизу или размещены на направляющей или роликах. В зависимости от размера куртки может потребоваться несколько рабочих или мостовой кран, чтобы открывать и закрывать распашные куртки. Правильно спроектированные и обслуживаемые рулонные рубашки обычно могут открываться и закрываться одним человеком.

Опалубочные кожухи для прямоугольных конструкций часто шарнирно закреплены внизу или размещены на направляющей или роликах. В зависимости от размера куртки может потребоваться несколько рабочих или мостовой кран, чтобы открывать и закрывать распашные куртки. Правильно спроектированные и обслуживаемые рулонные рубашки обычно могут открываться и закрываться одним человеком.

Не забывайте и о безопасности. Ножки часто прикрепляются к внешней стороне шарнирных форм для поддержки в открытом положении. Формы значительной высоты должны быть оборудованы утвержденными дорожками и поручнями, чтобы производственный персонал мог безопасно добраться до верхней части формы во время операций по укладке, закреплению и отделке.

Также доступны различные опции, облегчающие операции зачистки. Все блоки и выбивные поддоны должны иметь приемлемую конусность или уклон для облегчения зачистки. Надежно закрепите блокираторы и выбивные поддоны, чтобы свести к минимуму вероятность утечки цементного раствора, которая может привести к образованию каменных карманов и растрескиванию бетона во время вскрышных работ.

В дополнение к гидравлическим домкратам доступны конические или складные стержни, которые равномерно поднимают нижний поддон для разрыва связи между бетоном и внутренним стержнем. При определении того, использовать ли конический или складной сердечник, учитывайте универсальность каждого варианта. Если вы планируете отливать изделия разной высоты, вам может понадобиться несколько поддонов, чтобы плотно облегать конический стержень. Другой вариант — заполнить пустоту между поддоном и конусным сердечником по мере уменьшения высоты продукта. Поворотные цапфы также доступны для легкого переворачивания и зачистки продуктов, брошенных вверх дном, таких как основания люков или септиктенков.

Качественные формы стоят недешево, но при правильном уходе они прослужат несколько лет. Производственный персонал должен быть должным образом обучен приправам, очистке, нанесению разделительного состава, зачистке и проверке форм. Измеряйте и проверяйте все формы и формующее оборудование перед первым использованием и не реже одного раза в год. Предлагается маркировать каждую форму и вести журнал технического обслуживания формовочного оборудования. Некоторые заводы документируют фактическую форму, в которой был отлит продукт, поэтому, если возникает повторяющаяся проблема, ее можно легко отследить до формы для корректирующего обслуживания.

Предлагается маркировать каждую форму и вести журнал технического обслуживания формовочного оборудования. Некоторые заводы документируют фактическую форму, в которой был отлит продукт, поэтому, если возникает повторяющаяся проблема, ее можно легко отследить до формы для корректирующего обслуживания.

Вибраторы для бетона

Свежеуложенный бетон может содержать до 20 процентов воздуха. Таким образом, бетон должен быть уплотнен, чтобы гарантировать, что он будет соответствовать установленным требованиям по прочности, долговечности, водопроницаемости и чистоте поверхности. Самый распространенный метод уплотнения – это вибрация. Согласно ACI 309, «Руководству по консолидации бетона», вибрационные импульсы разжижают раствор, резко снижая внутреннее трение между частицами заполнителя. Смесь становится нестабильной, позволяя захваченному воздуху подниматься на поверхность, в то время как более тяжелый заполнитель оседает в плотную матрицу.

Вибраторы обычно приводятся в действие электрическими или газовыми двигателями, пневматическими (пневматическими) или гидравлическими редукторными двигателями. Электрические и пневматические вибраторы наиболее широко используются в производстве сборных железобетонных изделий, тогда как гидравлические вибраторы обычно используются в оборудовании для укладки дорожного покрытия.

Электрические и пневматические вибраторы наиболее широко используются в производстве сборных железобетонных изделий, тогда как гидравлические вибраторы обычно используются в оборудовании для укладки дорожного покрытия.

При обсуждении вибраторов необходимо знать два ключевых термина: частота и амплитуда. Частота — это количество циклов вибрации в минуту, выраженное в оборотах или колебаниях в минуту (об/мин или об/мин). Частота будет влиять на более легкие массы, перемещение песка и шлама вокруг заполнителя и, в конечном итоге, на разжижение раствора. Амплитуда — это максимальное расстояние, на которое точка вибрирующей головки перемещается от положения покоя. Амплитуда будет влиять на более тяжелые массы, движущиеся крупные заполнители и, в конечном счете, определяя радиус действия или влияния. Радиус действия – это площадь бетона, на которую действует вибратор.

Частоту пневматических вибраторов можно легко отрегулировать, изменив давление воздуха, а некоторые электрические вибраторы имеют регулируемые настройки частоты. Амплитуда обычно может быть изменена путем изменения массы эксцентрикового груза и головки внутреннего вибратора. Масса эксцентрикового груза также может быть изменена в некоторых типах внешних вибраторов для увеличения или уменьшения амплитуды.

Амплитуда обычно может быть изменена путем изменения массы эксцентрикового груза и головки внутреннего вибратора. Масса эксцентрикового груза также может быть изменена в некоторых типах внешних вибраторов для увеличения или уменьшения амплитуды.

Другие типы оборудования для консолидации включают трамбовки, виброрейки, опускаемые столы и вибрационные столы. Выбор правильного типа вибрационного оборудования, частоты и амплитуды во многом зависит от типа отливки изделия, типа используемого бетона и типа опалубки. Высокочастотные низкоамплитудные вибраторы обычно используются для уплотнения бетонов с высокой осадкой, в то время как низкочастотные высокоамплитудные вибраторы предпочтительны для более жестких смесей. Независимо от частоты и амплитуды, вибраторы никогда не должны использоваться для перемещения бетона. Укладывайте бетон как можно ближе к его конечному положению и используйте вибрационное оборудование только для уплотнения.

Вибраторы наружные опалубочные

На предприятиях часто используются вибраторы наружные опалубочные, так как они обычно требуют меньше времени для уплотнения по сравнению с внутренними вибраторами. Вибраторы опалубки также являются предпочтительным вибратором для уплотнения бетона с нулевой посадкой и часто прикрепляются к сердечнику и оболочке опалубок, отлитых всухую. Как упоминалось ранее, формы и вибраторы для сухой заливки часто предназначены для работы в качестве системы, поэтому будьте осторожны при присоединении вибратора другого типа к форме для сухой заливки.

Вибраторы опалубки также являются предпочтительным вибратором для уплотнения бетона с нулевой посадкой и часто прикрепляются к сердечнику и оболочке опалубок, отлитых всухую. Как упоминалось ранее, формы и вибраторы для сухой заливки часто предназначены для работы в качестве системы, поэтому будьте осторожны при присоединении вибратора другого типа к форме для сухой заливки.

При выборе внешних опалубочных вибраторов чрезвычайно важно предоставить поставщику вибраторов подробные чертежи опалубки, а также информацию о пригодности конструкции смеси. В зависимости от конструкции опалубки может потребоваться их дооснащение ребрами жесткости для обеспечения равномерного распределения вибрационной энергии по всей опалубке. Вибраторы опалубки никогда не должны крепиться непосредственно к обшивке опалубки. Это может привести к усталостным напряжениям вокруг вибратора. Вибрация самой обшивки формы также может втягивать воздух в верхнюю часть формы, задерживая воздух между формой и бетоном. Прикрепите опалубочные вибраторы к элементу жесткости конструкции в местах, рекомендованных производителем вибратора. Регулярно проверяйте сварные швы и при необходимости усиливайте их.

Прикрепите опалубочные вибраторы к элементу жесткости конструкции в местах, рекомендованных производителем вибратора. Регулярно проверяйте сварные швы и при необходимости усиливайте их.

Немногие заводы постоянно прикрепляют вибраторы опалубки к мокрым формам. Монтажный кронштейн обычно приваривается к элементу жесткости, а вибраторы просто переносятся на каждую форму. Убедитесь, что вибраторы плотно прилегают к каждому кронштейну, чтобы сила вибратора равномерно распределялась по всей форме. Сила, необходимая для вибрации бетона с осадкой более 3 дюймов, обычно определяется путем расчета общего веса опалубки и бетона. Это значение должно быть увеличено на 125-175 процентов для уплотнения бетона с осадкой от 1 до 2 дюймов. Вибрационная сила также должна быть увеличена в два-три раза при уплотнении безусадочного бетона.

Если в готовых изделиях присутствуют дефекты поверхности и отверстия от насекомых, рассмотрите возможность пересмотра состава смеси, увеличения частоты и/или количества вибраторов или попробуйте комбинацию внешних и внутренних вибраторов.

Глубинные вибраторы

При использовании глубинных вибраторов частота, амплитуда и размер напора должны соответствовать составу бетонной смеси и отливаемому изделию. Размер головки или стержня обычно составляет четверть толщины стенки. Соблюдайте осторожность, чтобы свести к минимуму контакт с арматурным каркасом и поверхностями формы при вставке вибратора, особенно при использовании арматурной стали с эпоксидным покрытием. В этом случае используйте виброголовку с резиновым покрытием или покрытием, чтобы свести к минимуму возможность повреждения эпоксидного покрытия.

Время вибрации будет зависеть от частоты вибратора, а более высокие частоты означают, что для каждого введения требуется меньше времени. Опытный оператор вибратора узнает, когда бетон достаточно затвердел, по изменениям звука и ощущения от вибратора в дополнение к внешнему виду бетона. Затем вибратор следует снова вставить так, чтобы поля действия слегка перекрывались. Производитель указывает теоретическое поле действия, но оно может немного отличаться в зависимости от состава бетонной смеси.

К сожалению, задача вибрации иногда поручается не опытным работникам, а новичкам на производстве. Новые сотрудники обычно имеют тенденцию просто выравнивать бетон и быстро снимать вибратор. Они могут протаскивать вибратор по бетону под углом или даже перемешивать бетон вибратором. Некоторые могут даже вставлять вибратор под углом, чтобы он ударялся о поверхность формы, в надежде улучшить процесс консолидации. Все это неправильные процедуры консолидации, и их следует немедленно исправить. Чрезвычайно важно обучить всех сотрудников правильному использованию производственного оборудования.

Даже опытные специалисты по сборке сборных железобетонных изделий начинают приобретать вредные привычки. Часто упоминаемый недостаток, связанный с вибрацией, возникает при уплотнении тонких сборных железобетонных профилей, таких как плоские верхние части плит или стеновые панели. Производственный персонал имеет тенденцию волочить вибратор по бетону под углом. Это неправильно и может привести к образованию карманов известкового раствора по всему изделию. Опять же, внутренние вибраторы следует вставлять только в вертикальном положении. Это может означать, что вибратор с радиусом действия 6 дюймов должен быть вставлен 60 раз, чтобы должным образом укрепить сборную бетонную панель размером 6 на 10 футов. Заводы, разливающие большое количество плоских плит или панелей, могут рассмотреть возможность использования другого, более эффективного оборудования для консолидации.

Опять же, внутренние вибраторы следует вставлять только в вертикальном положении. Это может означать, что вибратор с радиусом действия 6 дюймов должен быть вставлен 60 раз, чтобы должным образом укрепить сборную бетонную панель размером 6 на 10 футов. Заводы, разливающие большое количество плоских плит или панелей, могут рассмотреть возможность использования другого, более эффективного оборудования для консолидации.

Настольные и поверхностные вибраторы

Как отмечалось выше, использование внутренних вибраторов может быть не самым эффективным методом консолидации сборных панелей. Однако производители вибраторов поставляют более короткие и широкие головки, предназначенные для уплотнения бетона в тонких панелях. В зависимости от требуемой отделки производители архитектуры и панелей часто используют большие поверхностные вибраторы или вибростолы для уплотнения бетона.

Поверхностные вибраторы часто используются для эффективного уплотнения бетона в тонких изделиях с большой площадью поверхности. Вибрационные трамбовки иногда используются для уплотнения более жестких наружных смесей, в то время как виброрейки используются для уплотнения обычных бетонных смесей. Консолидация достигается сверху вниз. Эффект выравнивания от виброрейки действительно помогает при отделочных работах. Выглаживающие плиты могут перемещаться вручную производственным персоналом или устанавливаться на направляющую на литейной платформе.

Вибрационные трамбовки иногда используются для уплотнения более жестких наружных смесей, в то время как виброрейки используются для уплотнения обычных бетонных смесей. Консолидация достигается сверху вниз. Эффект выравнивания от виброрейки действительно помогает при отделочных работах. Выглаживающие плиты могут перемещаться вручную производственным персоналом или устанавливаться на направляющую на литейной платформе.

Вибростолы обычно состоят из стального стола с внешними опалубочными вибраторами, жестко закрепленными на опорной раме. Стол и рама обычно изолированы от основания стальными пружинами или неопреновыми прокладками. Сам стол может использоваться как часть формы, либо формы могут быть размещены на столе во время укладки бетона и закрепления.

Однонаправленная вибрация часто используется с вибростолами, чтобы избежать «шагания» бетона. Пара вибраторов расположена так, что вибрационные силы направлены только в вертикальной плоскости. Проверьте стол на наличие мертвых зон, проведя рукой по поверхности или используя виброграф для определения частоты и амплитуды по всему столу. Требуемая сила для вибростола обычно в 1,5-2 раза больше, чем общий вес опалубки и бетона.

Требуемая сила для вибростола обычно в 1,5-2 раза больше, чем общий вес опалубки и бетона.

Наличие подходящего оборудования для работы и обучение сотрудников тому, как правильно использовать и обслуживать это оборудование, является важным компонентом производства качественных сборных железобетонных изделий. Уделение пристального внимания этим ключевым областям — производству стали, формовочному и консолидирующему оборудованию — принесет дивиденды в достижении этой цели.

CPM 2500 — Машина для производства бетонных труб

Кришна Гири

Кришна Гири

директор группы компаний GCI | Производитель бетонных труб и оборудования для производства сборных железобетонных изделий

Опубликовано 28 сентября 2021 г.

+ Подписаться

Машины для производства бетонных трубиспользуются для производства широкого спектра бетонных труб. Эти машины универсальны, надежны и хорошо известны своим производством сборных железобетонных изделий.

Растущий спрос на машины для производства бетонных труб

Каждый день ведется множество строительных проектов. Процесс создания новой структуры включает в себя планирование, проектирование, финансирование и реализацию. Учитывая, что бетон является наиболее широко используемым строительным материалом во всем мире, сборные железобетонные изделия играют важную роль в сокращении времени проекта и ресурсов, необходимых на строительных площадках. Различные сборные изделия используются для очистки сточных и ливневых вод. Трубопроводная техника CPM 2500 помогает удовлетворить эти потребности строительных предприятий.

CPM 2500

CPM (машина для производства бетонных труб) 2500 представляет собой универсальную машину для вибролитья с передовой конструкцией, используемую для производства армированных и неармированных бетонных труб, труб для домкрата, труб с футеровкой из полиэтилена высокой плотности, труб с предварительной укладкой, коробов. Водопропускные трубы, компоненты люков (основание, стояк и конусные секции), изделия некруглого диаметра (эллиптические и арочные трубы) и специальные изделия по запросу.

Водопропускные трубы, компоненты люков (основание, стояк и конусные секции), изделия некруглого диаметра (эллиптические и арочные трубы) и специальные изделия по запросу.

Машина с двойной станцией может одновременно производить трубы или изделия двух разных размеров. CPM Machine производит трубы диаметром от ø12 дюймов (ø300 мм) до ø9.6″ (ø2500 мм) и коробчатые секции от 800 мм x 800 мм до 1700 мм x 1700 мм.

Основные характеристики CPM 2500

- Гидравлическая головная система пресса

- Механизированная система регулировки скорости подачи бетона Центральный пульт управления 3 900 8 190 8 90 Центральный вибратор с гидравлической зажимной системой

- Регулируемый центральный вибратор (частота и центробежная сила)

- Контурные регуляторы и вторичные конвейеры для производства широкого ассортимента изделий сложной формы

- Дополнительное оборудование для производства футерованной бетонной трубы

- Гидравлические вспомогательные цилиндры для уменьшения нагрузки крана EOT при извлечении из формы

- Гидравлические центрирующие устройства клети в форме

- Приспособление для залитых подъемных анкеров/отверстий

- Опция «Остаться в жатке» после формования выступа

- Автоматизированная работа станка

Основные преимущества CPM 2500

- CPM имеет функцию двойной станции, которая повысит вашу производительность и гибкость производства.

- CPM устраняет изменчивость процесса и продукта за счет автоматизации, прецизионного качества форм и системы вертикальной прессующей головки.

- Благодаря нашей центральной вибрационной системе мы обеспечиваем максимальную мощность уплотнения, сниженный расход цемента и максимальную плотность бетона.

- Увеличивает ваш денежный поток за счет сокращения запасов готовой продукции. Гибкость достигается за счет соединения центрального вибратора с сердечником с помощью гидравлического зажимного устройства, которое обеспечивает быструю смену пресс-формы.

- Сократите затраты на оплату труда и добейтесь повторяемости производственных циклов.

Требования бетонной промышленности растут. GCI успешно разрабатывает концепции машин, которые обеспечивают эффективное и рентабельное повседневное производство. GCI фокусируется на максимально возможной экономии материалов и производственных процессов, а также на высочайшем качестве и высокой степени стандартизации оборудования. Это достигается, среди прочего, с помощью индивидуальных решений GCI по автоматизации, которые играют важную роль.

Это достигается, среди прочего, с помощью индивидуальных решений GCI по автоматизации, которые играют важную роль.

Формование обратного канала из вспененного полистирола — дополнительная функция к APS (автоматизированной системе сборных железобетонных изделий)

29 сент. 2022 г.

Оптимизация цепочки производства сборных железобетонных изделий в цифровом виде

22 августа 2022 г.

Модульная коробчатая водопропускная труба: использование универсальности и эффективности для повышения рентабельности

11 июля 2022 г.