Технология плазменной газификации Westinghouse Plasma Corporation. Cleandex

1. Актуальность проблемы

2. Технология плазменной газификации WPC

3. Экономические показатели плазменной газификации

1. Актуальность проблемы утилизации отходов

Ежегодно на территории Московской области образуется более 20 млн. тонн промышленных и бытовых отходов. Большую часть из них составляют отходы вывозимые на полигоны Московской области из Москвы, твердые бытовые отходы (ТБО) – 5 млн. тонн, промышленные и строительные отходы 6 млн тонн. Через 2–3 года полигоны ТБО на территории Московской области будут закрыты. В связи с этим принято решение о строительство на территории Московской области сети заводов плазменной газификации промышленных и бытовых отходов для производства электроэнергии. Заводы планируется разместить в муниципальных районах, раничащих с городом Москва. Производительность одного завода по переработке отходов 1500 тонн/ сутки (500 000 тонн в год), для производства электроэнергии 50 Мвт/ч.

2. Технология плазменной газификации WPC

Технология плазменной газификации разработана для решения широкого круга задач одной, из которых является преобразование любых видов отходов, включая био-отходы, опасные отходы, в электроэнергию/синтетическое топливо (дизельное топливо, этанол) и другие полезные материалы (тонна отходов равна 1–1,3 МВт/ч электроэнергии). Является технологией промышленного использования, имеет коммерчески успешные инсталляции по всему миру (Япония, Индия, Англия, Китае, США). Ведутся работы по проектированию и строительству в странах Евросоюза. Применение плазменной газификации неотъемлемо связано с Киотским соглашением по уменьшению влияния на атмосферу человека. Влияние на природу и человека ниже мировых норм ПДК в 10–15 раз.

Более 30 лет научно-исследовательских и опытно-конструкторских работ и свыше 500000 часов эксплуатации серийных факелов позволили корпорации WPC разработать передовую технологию плазменной газификации – очень эффективное и надежное решение проблемы.

Возможность использовать технологию WPC для переработки разнородного исходного сырья при его минимальной подготовке уникальна. Это позволяет смешивать разное исходное сырье, такое как бытовые отходы, опасные отходы, строительный мусор и лом, автомобильный лом, уголь с высоким содержанием золы, биомассу, жидкости и шламы. Такая универсальность позволяет компаниям оптимизировать работы по типу доступного исходного сырья.

Конечный продукт процесса плазменной газификации WPC может быть разным, например электроэнергия, пар или жидкое топливо.

Одновременно сокращаются выбросы вредных парниковых газов в атмосферу. Плазменная газификация – это испытанная технология, которая является решением сегодняшних проблем, поддерживая баланс между выработкой энергии и сохранением окружающей среды.

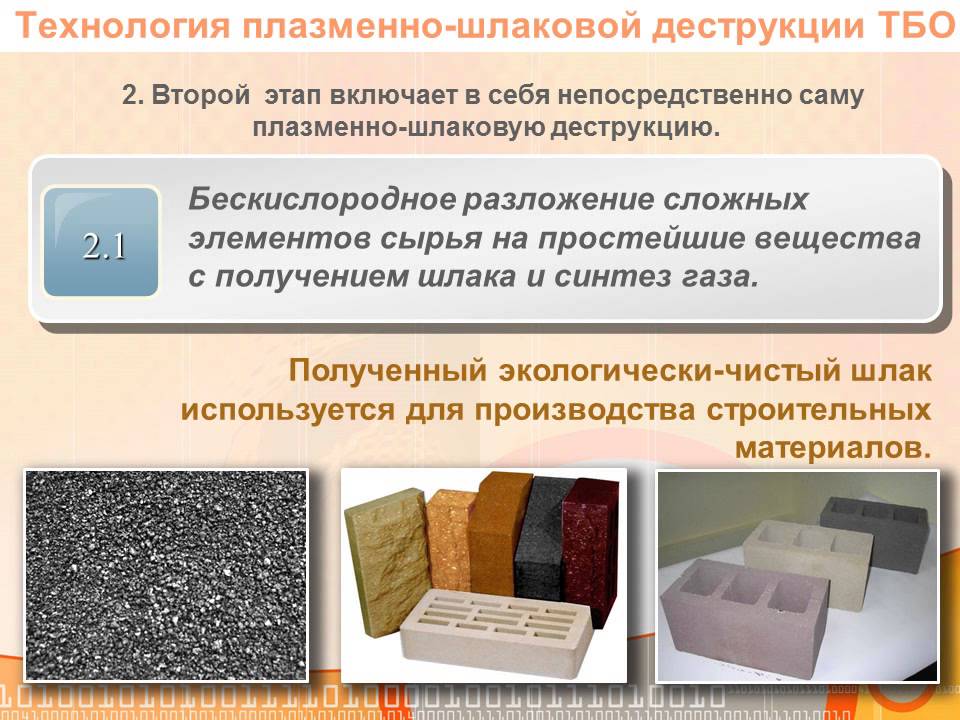

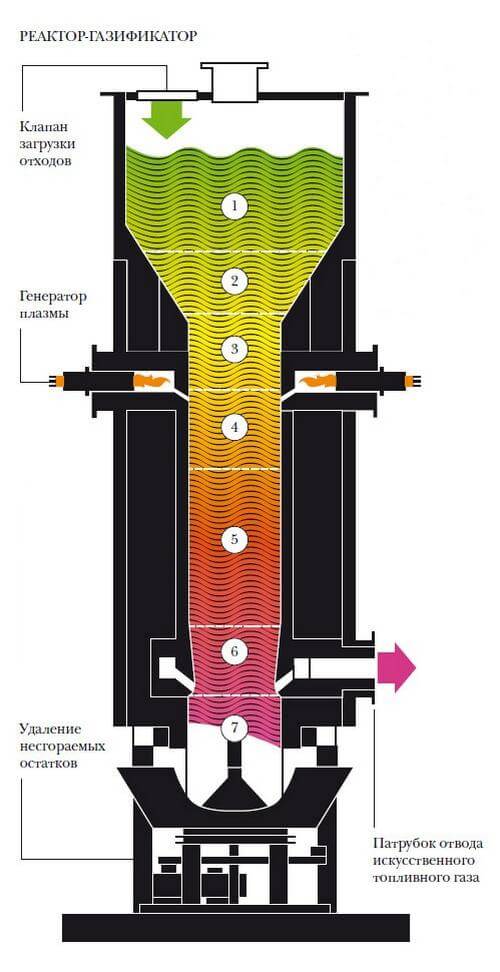

Установка плазменной газификации работает при температуре, превышающей 5500°С, гарантируя практически полное преобразование исходного сырья в синтетический газ. Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала.

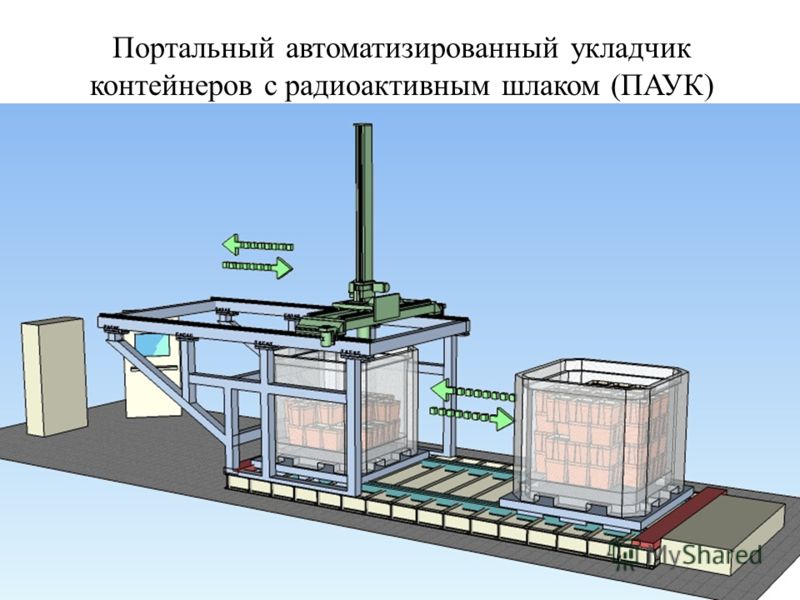

Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала.

Совокупная энергия, извлеченная из исходного сырья, переработанного газификатором, составляет

примерно 80%. Эта регенерированная энергия представляет собой чистый, обогащенный синтетический газ, который можно использовать для генерации электроэнергии, получения жидкого топлива или иной энергетической продукции. Из всей энергии, необходимой

для процесса газификации, на питание плазменных факелов расходуется только

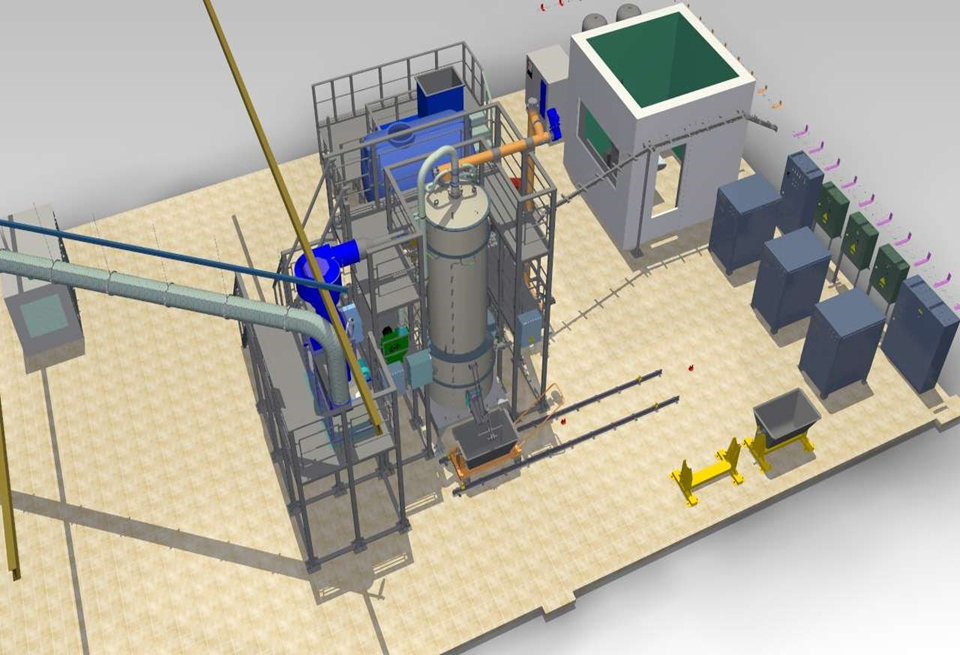

Модульная и масштабируемая конструкция нашей установки позволяет быстро устанавливать систему плазменной газификации повсюду, что делает плазменную технологию доступной во всем мире.

Технология

Бизнес процесс

|

Загрузочный узел Загрузочный узел требует тщательной проработки, в связи с различным состоянием (твердым, жидким) отходов. |

|

|

Плазменный реактор-газификатор (ПРГ) Два стандартных реактора-газификатора (ПРГ) G65 осуществляют превращение органических компонентов смеси опасных отходов в синтез-газ, который выходит из его верхей части, и превращение неорганических компонентов в расплавленный шлак, вытекающий из нижней части. Расплавление шлака достигается за счёт высоких температур в нижней части реактора. В процессе поглощаются кислород и водяной пар. Высокая температура способствует значительному ускорению различных химических реакций газификации и позволяет сплавить неорганические части загрузочного материала вместе. Выходящий из реактора синтез-газ имеет температуру 870°C, давление близкое к атмосферному, объем 64000 — 69000 Нм куб в час. Донный шлак представляет собой смесь негорючих неорганических веществ, в том числе подлежащих рекуперации металлов. Шлак поступает в соответствующую систему для дальнейшей обработки. Конструкция ПРГ стандартная основывается на конструкции плазменной печи производства Вестингхаус Плазма Корпорэйшн (WPC), представляющей собой вертикальную шахтную печь. |

|

|

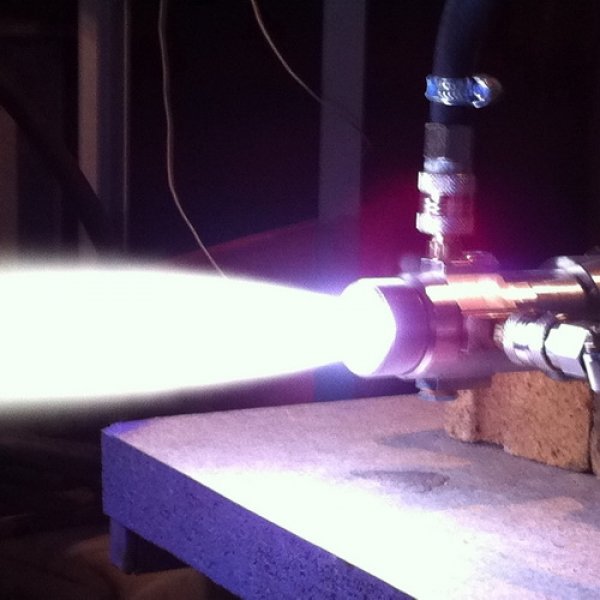

Система плазменных горелок Каждый реактор оснащаются шестью (6) плазматронами марки « Marc 11 »

с регулируемой мощностью в донной части. Диапазон мощности каждого

составляет от 300 до 800 кВт. В нормальных условиях плазматроны работают

при 600 кВт, в сумме 3,6 МВт. Система плазменных горелок рассчитана на 500 000 часов непрерывной работы в агрессивных средах, прошла проверку временем и зарекомендовала себя как надежный элемент общего технологического процесса. |

|

| Сменные электроды в среднем работают 1000 – 1200 часов. Замена электродов производится за 30 минут без остановки технологического процесса. | |

|

Установка разделения воздуха Для более полной газификации материалов реакторы продуваются потоком

воздуха с 95%

содержанием кислорода. Система снабжения кислородом представляет собой

сжижающую установку разделения воздуха. Она работает по принципу

охлаждения воздуха под давлением до сжижения с последующим отделением

газообразного азота в ректификационной колонне. Аргон, основной остаточный газ воздуха, присутствует в получаемых газах, в основном в кислороде. В случае заинтересованности компании в извлечении аргона, возможно повышение чистоты получаемого кислорода, и как следствие — увеличение объёма извлекаемого аргона. |

|

|

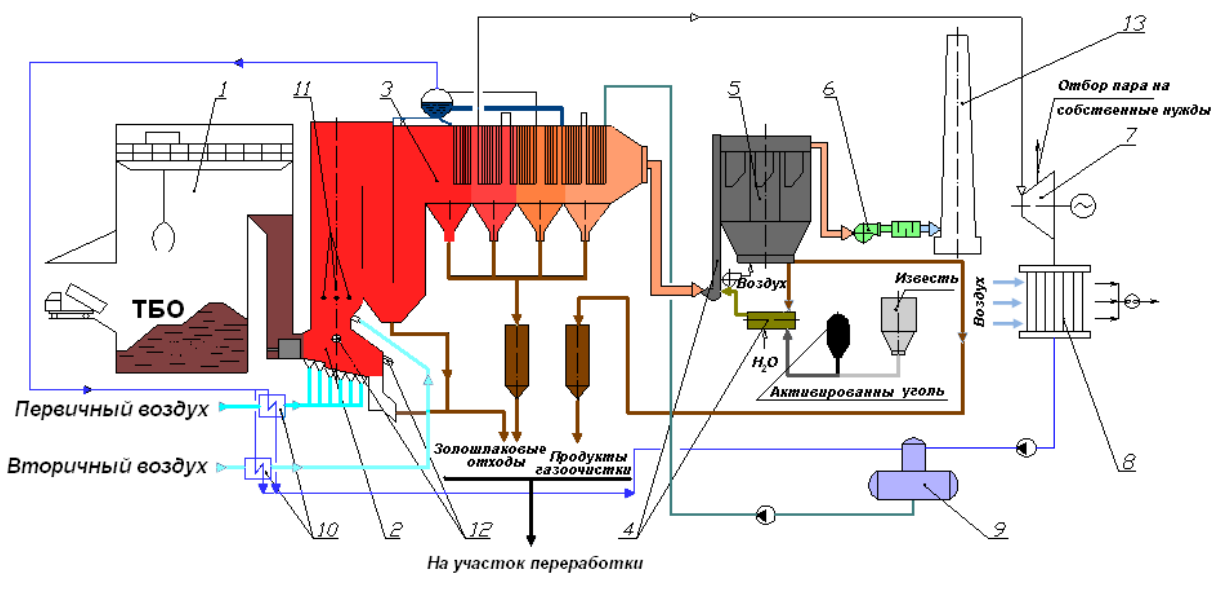

Охлаждение газа, очистка от пыли и хлороводорода Нагретый синтез-газ направляется в скруббер и колонны с распылительным орошением для охлаждения, очистки и обработки. Сингаз

попадает в скруббер Вентури, а затем в колонну с распылительным

орошением для охлаждения, очистки от пыли, хлороводорода и прочих

нежелательных примесей. Очищенный синтетический газ выходит через верхнюю часть оросительной колонны и направляется к мокрому электрофильтру для более тонкой пылеочистки.

|

|

|

Паротурбинный генератор и воздушный конденсатор Давление пара снижается в паровой турбине, пар преобразуется в жидкую воду в конденсаторе, и отправляется обратно в котёл через систему рециркуляции пара. Выделяемая при конденсации энергия преобразуется в электрическую. В паровом котле используется очищенная сливная вода для минимизации затрат. Это необходимо, чтобы компенсировать потери пара, используемого для газификации. |

|

Конденсатор с воздушным охлаждением был выбран для данного проекта с тем,

чтобы свести потребление воды к минимуму. Хотя вариант с охладительной

башней дешевле и эффективней, он потребует около 1700 м³/сут подпиточной

воды для восполнения потерь от испарения и продувки. Конденсатор с воздушным охлаждением не требует подпиточной

воды, поэтому он и был выбран. Конденсатор с воздушным охлаждением не требует подпиточной

воды, поэтому он и был выбран. |

|

|

Удаление ртути Охлаждённый сжатый синтез-газ проходит через фильтр с активированным углём для удаления следовых количеств ртути перед процессом сероочистки. Два последовательно установленных фильтра обеспечивают удаление до 99.75%. Согласно расчётам, фильтры требуют замены только раз в год. После удаления ртути газ поступает на линию сероочистки. |

|

|

Гидролиз карбонилсульфида Гидролиз

карбонилсульфида (COS)

необходим для превращения, содержащегося

в синтез-газе карбонилсульфида, в сероводород (H2S)

с удалением последнего из потока. В процессе гидролиза газ проходит через слой катализатора, где COS

превращается в H2S

и CO2.

После такой обработки практически вся

сера в сингазе переводится в сероводород,

который легко удаляется на следующей

стадии. |

|

|

Сероочистка В блоке сероочистки H2S удаляется из сингаза и преобразуется в элементарную серу, которую можно складировать на станции или продать. Используемая здесь технология сероочистки называется «CrystaSulf». Она была выбрана за избирательное удаление H2S без удаления CO2 , CO и H2 , а также за возможность одноэтапной переработки H2S в твёрдую серу. |

|

|

Удаление примесей и контроль выбросов Для работы с ртутью и прочими примесями необходимо принять специальные меры. Ввиду общего характера данного завода и отсутствия результатов анализов для предлагаемой электростанции, количества примесей не могут быть точно установлены в данный момент. Загрязняющие вещества удаляются из синтез-газа до производства

электроэнергии, в то время

как растворённые воде примеси остаются в сточных водах, однако при проектировании станции будут использованы как минимум экологические

стандарты РФ. |

|

|

Мокрый электрофильтр Очистка от частиц размерами менее микрона требует применения мокрого электрофильтра, поскольку удаление субмикронных частиц в оросителях не гарантируется. Синтез-газ входит в электрофильтр, где равномерно распределяется по пучку трубок. В коллекторных трубках входящие частицы получают значительный отрицательный заряд от коронного разряда большой мощности, производимого высоковольтными электродами. По мере продвижения заряженных частиц в трубках электрическое поле заставляет их перемещаться в сторону заземлённых трубочных стенок, где они и оседают. Протекающая внутри трубок водяная плёнка смывает собранные частицы в слив, ведущий к месту водоочистки. |

|

|

Переработка сточных вод Водные потоки от оросительной башни, сепараторов, парового котла и прочих установок накапливаются в резервуаре для сточных вод. Очистка сточных вод представляет собой физико-химический процесс, который происходит во флокуляционной камере, фильтровальном резервуаре и системе химической обработки. Очищенная вода хранится в отдельном резервуаре. |

|

|

Потребление воды В расчётных условиях, объект не требует поставок пресной воды. Внутренние требования включают восполнение потерь воды в паровом котле, оросительной башне, электрофильтре и скруббере. Все потребности в воде удовлетворяются с помощью очищенной воды, вырабатываемой в процессе газификации, с избытком в 50 м³/сут. Однако для начала эксплуатации необходимо доставить некоторое количество пресной воды. Существует возможность сбора пресной воды путем охлаждения воздуха в летние месяцы до его поступления в турбину и сбора конденсата. |

|

| |

3. Экономические показатели плазменной газификации

Исполнитель работ: ЗАО «ТБК Инновации», эксклюзивный представитель AlterNRG Corp., (Россия)

Строительство комплекса по переработке отходов производства и потребления с возможностями:

- Переработки промышленных и бытовых отходов ….1500 тонн в сутки

- Выработки и передача потребителям электроэнергии…………50 МВт/ч

- Производства стекловидного шлака для изготовления блоков утепления из минеральной ваты …………………………….……>300 тонн в сутки

- Восстановление металов ………………………….

…>150 тонн в сутки

…>150 тонн в сутки

- Производство серы …………………………………. >1.5 тонны в сутки

Основные цели проекта:

- Утилизация отходов производства и потребления

- Закрытие и переработка существующих и старых полигонов Отходов

- Снижение рисков экологической безопасности

- Максимально эффективное получение из отходов товаров и услуг потребления

- Создание условий для цивилизованного обращения с отходами

Срок строительства 24 месяца, подконтрольная эксплуатация 6 месяцев, параллельными этапами

- Гарантированная поставка отходов.

- Правительственная поддержка.

- Наличие земельного участка под застройку.

- Гарантийный сбыт электроэнергии и производимых материалов и продуктов.

- Наличие 90% финансирования

Общий размер инвестиций ………………………………307,5 млн. дол. США.

дол. США.

Из них:

- Стоимость оборудования и материалов …………….. 188,5 млн. дол. США

- Проектная документация………………………………..5,22 млн. дол. США

- Управление проектом………………………………… 3,075 млн. дол. США

- Рабочая и сметная документация……………………….9,84 млн. дол. США

- Строительство, включая монтаж ……………………….91,6 млн. дол. США

- Пусконаладочные работы и подготовка к эксплуатации………………………………9,23 млн. дол. США

Распределение затрат:

- Переработка отходов ………………………………………………………32%

- Очистка и подготовка газа ………………………………………………..28%

- Выработка электроэнергии/ производство синтетического топлива. …40%

График финансирования по месяцам:

1 месяц – 5,22 млн. дол. США, 7 месяц – 22,325 млн. дол. США, 8 месяц – 123,0 млн.

дол. США, 10 месяц – 11,95 млн. дол. США, 18

месяц – 110,81 млн. дол. США, 20 месяц –

34,286 млн. дол. США.

дол. США, 20 месяц –

34,286 млн. дол. США.

Финансовые показатели:

- Период возврата инвестиций (для инвестора) ……………………….5,6 лет

- Pre Tax ROE …………………………………………………………. 35,95%

- EBITDA в год …………..……………………………45.37 млн. дол. США

- NPV Проект….………………………………………348.36 тыс. дол. США

- Процентная ставка кредитования ……………………………………….7%

Поставщик оборудования: ЗАО «ТБК Инновации» (Россия)

Оборудование и материалы: Westinghouse Plasma Corp. (США), AlterNRG Corp. (Канада), General Electric (США), Turbo Sonic (Канада).

***

| |

Автор статьи: КАДЕРЛЕЕВ Марат Камильевич, Генеральный директор ЗАО «ТБК Инновации, к. т. н. ЗАО «ТБК Инновации» российская инжиниринговая компания – эксклюзивный представитель мирового лидера AlterNRG Corp. |

Плазменная технология утилизации отходов. | Бетостил

С начала времен человечество безустанно пользуется ресурсами своей родной планеты, не задумываясь о последствиях. Более того, беря у своего дома все необходимое, взамен мы отдаем ему угарные газы, разлагающиеся веками отходы и грязные океаны. Вопрос сохранения экологии встал для человечества совсем недавно, относительно нашего существования. Необратимые последствия планете мы уже нанесли, теперь нашей задачей является не усугубить положение и работать над тем, чтобы наша активность не имела такой негативной отдачи в эко сфере.

Одним из наиболее актуальных вопросов в сохранении окружающей среды состоит в переработке и утилизации отходов. В последнее время очень много исследований посвящено этой теме, что неудивительно, если хотя бы мельком взглянуть на сроки разложения повседневного мусора, которому мы не придаем особого значения.

Вот некоторые из них:

- Обыкновенная офисная бумага формата А4 имеет внушительный срок в 2 года для полного разложения

- Стандартная строительная доска 150х50 ммпролежит до 10 лет.

- Консервная банка не даст покоя окружающей среде более 10 лет.

- С изделиями из железа планета будет бороться от 10 до 20 лет.

- Аккумулятору вашего легкового автомобиля понадобится век, чтобы оставить после себя только воспоминания.

- Фольга немного упорнее и ей понадобится немногим более 100 лет.

- Автомобильная шина – 120-140 лет.

- Пластиковые бутылки. Около 180-200 лет.

- Одним из наиболее неприятных для экологии отходом считаются алюминиевые банки, которые разлагаются в среднем 500 лет.

- Десятки тонн стекла набито по всем мировым пляжам и лесополосам незадачливыми туристами, а ведь оно является лидером по сроку разложения, более 1000 лет необходимо одной стеклянной бутылке до полного исчезновения.

На фоне катастрофически долгих сроков полного разложения мусора, появилась необходимость разработки быстрой и экологически безопасной системы утилизации отходов. На данный момент таких систем уже множество, но фаворитом среди них безусловно является плазменная переработка, позволяющая мало того, что безопасно для окружающей среды утилизировать тонны мусора в кратчайшие сроки, но и получать на выходе сырье для повторного использования в промышленных интересах. Помимо этих достоинств при плазменной переработке выделяется электроэнергия, которую можно использовать для снабжения городов поставляющих отходы в пункт переработки, тем самым позволив в прямом смысле слова брать электричество из мусора. Но обо всем по порядку.

Но обо всем по порядку.

Плазменная переработка мусора – Революционный способ переработки отходов от бытовых и биологических до медицинских.

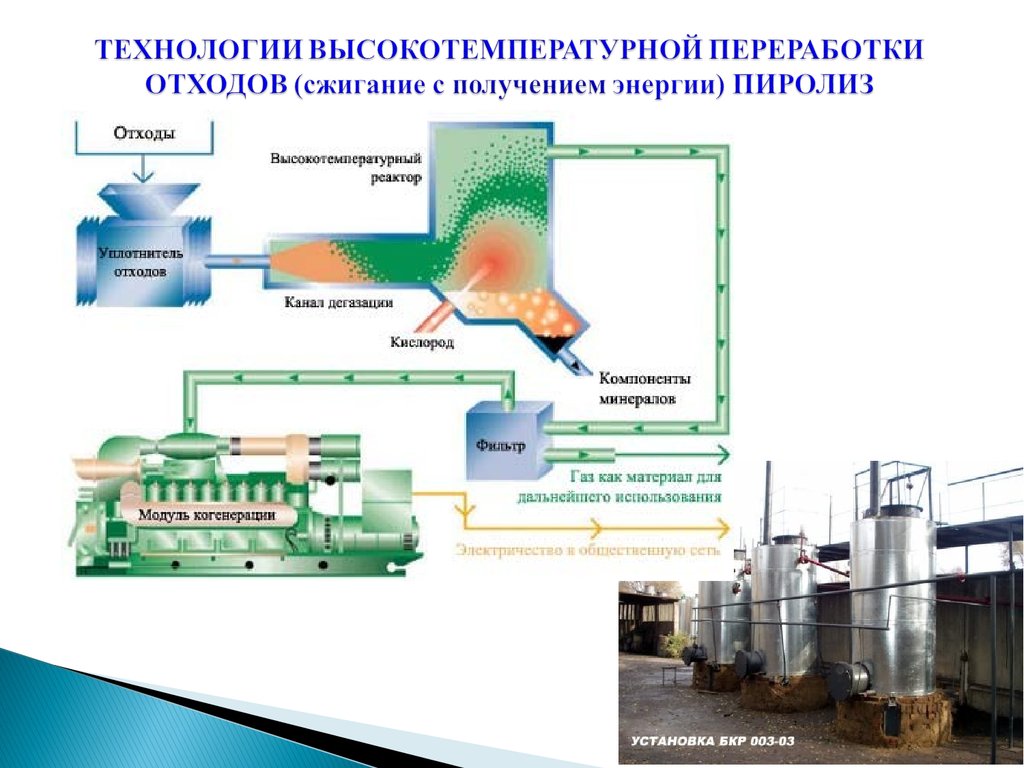

Смыслом данного метода заключается в термообработке отходов и доведения их до газообразного состояния. Основной задачей плазменной переработки является замещение мусорозжигающих заводов, которые во время переработки мусора выбрасывают в атмосферу колоссальное количество угарного газа CO2 и ядовитых выделений, образующихся при горении пластика и прочих искусственных химических соединений.

За счет применения плазменной технологии отходы перерабатываются в газ, который в дальнейшем перегоняется в пар с целью получения электроэнергии. Помимо газа образуется непиролизуемый материал и шлак, который в дальнейшем может снова применятся в производстве. На выходе мы имеем экологически чистый материал, который вновь можно запускать в производство.

Безусловным лидером по утилизации плазменный метод является благодаря следующим критериям:

- Все токсичные материалы и газы сгорают, в отличии от прочих способов утилизации

Плазменная система самодостаточна, так как имеет свой замкнутый производственный цикл. Полученный газ не выпускают в атмосферу как на мусоросжигающих заводах прошлого поколения, а пускают на выработку собственной энергии.

Полученный газ не выпускают в атмосферу как на мусоросжигающих заводах прошлого поколения, а пускают на выработку собственной энергии. - В результате плазменной обработки готовый продукт почти в 300 раз меньше первоначального объема отходов. Таких результатов не может показать ни один из всех существующих способов утилизации.

- Отходы не приходится сортировать или сушить, плазменная система не требует какой-либо предутилизационной подготовки.

- Плазменная утилизация является наиболее приемлемой с точки зрения затрат, так при переработке 1 тонны мусора расходы сокращаются в три раза, нежели при применении любого другого метода.

Являясь технологией тяжелой промышленности, плазменная переработка развивается семимильными шагами и уже успешно применяется в Японии, Англии, Китае, США, Индии. Так же на сегодняшний день в странах Евросоюза активно развиваются проекты по возведению пунктов плазменной переработки ТБО. Плазменная газификация тесно связана с Киотским соглашением, подразумевающим под собой снижение негативного влияния человека на экологию.

плазменно-дуговая газификация | обработка отходов

- Похожие темы:

- удаление отходов

См. весь связанный контент →

плазменно-дуговая газификация (PAG) , технология обработки отходов, в которой используется сочетание электричества и высоких температур для превращения бытовых отходов (мусора или мусора) в пригодные для использования побочные продукты без сжигания (сжигания). Хотя эту технологию иногда путают со сжиганием или сжиганием мусора, плазменная газификация не сжигает отходы, как это делают мусоросжигательные заводы. Вместо этого он превращает органические отходы в газ, который по-прежнему содержит всю свою химическую и тепловую энергию, а неорганические отходы превращает в инертное стекло, называемое шлаком. Этот процесс может уменьшить объем отходов, отправляемых на свалки, и вырабатывать электроэнергию.

Процесс

В процессе PAG электродуговой газификатор пропускает электрический ток очень высокого напряжения через два электрода, создавая дугу между ними. Затем инертный газ, находящийся под высоким давлением, проходит через электрическую дугу в герметичный контейнер (называемый плазменным преобразователем) отходов. Температура в столбе дуги может достигать более 14 000 ° C (25 000 ° F), что выше, чем на поверхности Солнца. Под воздействием таких температур большинство отходов превращается в газ, состоящий из основных элементов, а сложные молекулы разрываются на отдельные атомы.

Затем инертный газ, находящийся под высоким давлением, проходит через электрическую дугу в герметичный контейнер (называемый плазменным преобразователем) отходов. Температура в столбе дуги может достигать более 14 000 ° C (25 000 ° F), что выше, чем на поверхности Солнца. Под воздействием таких температур большинство отходов превращается в газ, состоящий из основных элементов, а сложные молекулы разрываются на отдельные атомы.

Побочные продукты плазменно-дуговой газификации состоят из следующего:

Синтез-газ, представляющий собой смесь водорода и монооксида углерода. Отходы, в том числе пластмассы, содержат большое количество водорода и монооксида углерода, а степень превращения этих материалов в синтетический газ может превышать 99 процентов. Прежде чем синтетический газ можно будет использовать для производства энергии, его необходимо очистить от вредных материалов, таких как хлористый водород. После очистки синтетический газ можно сжигать как природный газ, при этом часть его будет использоваться для питания установки плазменно-дуговой газификации, а оставшаяся часть будет продаваться коммунальным компаниям, которые также используют его в основном для производства электроэнергии.

Шлак, который представляет собой твердый остаток, напоминающий обсидиан, может быть очищен от загрязнителей, включая тяжелые металлы, такие как ртуть и кадмий, и переработан в кирпичи и синтетический гравий.

Остаточное тепло, которое выделяется в процессе и может быть использовано для производства пара для выработки электроэнергии.

Состав потока отходов может повлиять на эффективность процедуры газификации. Мусор с высоким содержанием неорганических материалов, таких как металлы и строительные отходы, будет давать меньше синтез-газа, который является наиболее ценным побочным продуктом, и больше шлака. По этой причине в определенных условиях может оказаться целесообразным провести предварительную сортировку потока отходов. Если отходы могут быть измельчены до того, как они попадут в камеру газификации, эффективность PAG повышается.

Экономические затраты и выгоды

PAG, по-видимому, предлагает значительный потенциал для сокращения отходов на свалках и преобразования мусора в полезные продукты. Однако его стоимость и неопределенное воздействие на окружающую среду усложнили усилия по строительству объектов PAG. Захоронение мусора на свалках остается относительно недорогим по сравнению с использованием PAG для уменьшения количества твердых отходов, которые там находятся. (Исследование свалок в Гамильтоне, Онтарио, Канада, проведенное в 2007 году, показало, что затраты муниципалитетов на захоронение отходов составляли 35 долларов США за тонну по сравнению со 170 долларами США за тонну переработки ПАГ.)

Однако его стоимость и неопределенное воздействие на окружающую среду усложнили усилия по строительству объектов PAG. Захоронение мусора на свалках остается относительно недорогим по сравнению с использованием PAG для уменьшения количества твердых отходов, которые там находятся. (Исследование свалок в Гамильтоне, Онтарио, Канада, проведенное в 2007 году, показало, что затраты муниципалитетов на захоронение отходов составляли 35 долларов США за тонну по сравнению со 170 долларами США за тонну переработки ПАГ.)

В нескольких странах действуют небольшие предприятия по утилизации опасных материалов, таких как химическое оружие и пепел от мусоросжигательных заводов. Среди наиболее примечательных экспериментальных объектов — заводы Тайваньского национального университета Ченг Кунг в городе Тайнань, которые перерабатывают 3–5 метрических тонн (3,3–5,5 коротких тонн) отходов в день, и Уташинай, Япония, которые перерабатывают 150 метрических тонн ( 165 коротких тонн) в сутки. Было предложено несколько крупномасштабных объектов в США и других странах; однако развитие более крупных объектов муниципального уровня не продвинулось дальше экспериментальной стадии. Сторонники говорят, что даже если крупномасштабные объекты не будут построены, технология может быть особенно рентабельной для обращения с медицинскими и нефтеперерабатывающими отходами и строительными материалами, потому что операторы требуют высоких сборов за утилизацию и производят большое количество тепла, которое можно использовать для производить электричество.

Сторонники говорят, что даже если крупномасштабные объекты не будут построены, технология может быть особенно рентабельной для обращения с медицинскими и нефтеперерабатывающими отходами и строительными материалами, потому что операторы требуют высоких сборов за утилизацию и производят большое количество тепла, которое можно использовать для производить электричество.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Забота об окружающей среде

Плазменно-дуговая технология также вызвала некоторые вопросы у экологов из-за загрязнителей, которые могут оставаться в побочных продуктах. Они утверждают, что произведенный синтетический газ, если его сжигать для получения энергии без надлежащей обработки, может выделять токсичные кислоты, диоксины и другие загрязнители, а шлак может содержать высокие уровни ртути и других опасных материалов, что может создать проблемы для удаления твердых отходов. Экологи также обеспокоены тем, что люди могут стать самодовольными по поводу муниципальной переработки и сокращения потока отходов, если они считают, что отходы можно переработать.

InEnTec: Превращение мусора в ценные химические продукты и чистое топливо | MIT News

Любой, кто когда-либо колебался перед мусорным баком, знает проблему: трудно определить, что можно переработать. Рассмотрим средний пакет картофельных чипсов. В нем есть пленочный пластик, металл, красители и остатки пищи; все сложно. Сегодняшняя переработка плохо справляется со сложностью, поэтому типичный пакет из-под чипсов отправляется на свалку.

Свалки, конечно, занимают много места, но с ними связана гораздо более серьезная проблема, которую подчеркивал Дэниел Р. Кон, в настоящее время научный сотрудник MIT Energy Initiative (MITEI), когда он был исполнительным директором Исследование MITEI «Будущее природного газа». Эта проблема – выбросы парниковых газов.

«Около 130 миллионов тонн отходов в год попадает на свалки в США, и это производит не менее 130 миллионов тонн CO 2 -эквивалентных выбросов», — говорит Кон, отмечая, что большая часть этих выбросов происходит в виде метан, природный газ, который намного вреднее для климата, чем углекислый газ (CO 2 ).

Для Кона работа над исследованием MITEI показала, что InEnTec — компании, соучредителем которой он является, — настало время расширить свой бизнес. Вышел из Массачусетского технологического института в 1995, InEnTec использует процесс, называемый плазменной газификацией, для превращения любого мусора — даже биологического, радиоактивного и других опасных отходов — в ценные химические продукты и чистое топливо. (Первоначально название компании расшифровывалось как «Интегрированные экологические технологии».)

Однако этот процесс обходится дороже, чем выбрасывание мусора на свалку, а соображения изменения климата не были основным фактором инвестиций 25 лет назад. «В начале 90-х глобальное потепление было скорее академическим занятием», — говорит президент, генеральный директор и соучредитель InEnTec Джеффри Э. Сурма, добавляя, что многие люди в то время даже не верили в это явление.

В результате в течение многих лет компания концентрировалась на предоставлении специализированных услуг предприятиям тяжелой промышленности и правительствам, столкнувшимся с серьезными проблемами токсичных отходов. Однако теперь Сурма говорит, что компания расширяется за счет проектов, которые включают в себя переработку пластмасс и недорогое распределенное производство водородного топлива, используя передовые версии своих основных технологий, чтобы не допустить попадания отходов на свалки и выброса парниковых газов в воздух.

Однако теперь Сурма говорит, что компания расширяется за счет проектов, которые включают в себя переработку пластмасс и недорогое распределенное производство водородного топлива, используя передовые версии своих основных технологий, чтобы не допустить попадания отходов на свалки и выброса парниковых газов в воздух.

«Сегодня люди понимают, что необходимо обезуглероживание нашей энергетической и промышленной системы, — говорит Сурма. Удаление одной тонны твердых бытовых отходов со свалок эквивалентно — «как минимум» — предотвращению выброса одной тонны CO 2 от попадания в атмосферу, отмечает он. «Это очень важно».

Корни в MIT

История InEnTec начинается в MIT Plasma Science and Fusion Center (PSFC) в начале 1990-х годов. Кон, который тогда возглавлял отдел плазменных технологий в PSFC, хотел определить новые способы использования технологий, разрабатываемых для ядерного синтеза. «Слияние — это очень долгосрочная перспектива, поэтому я подумал, можем ли мы найти что-то, что было бы полезно для общества в более краткосрочной перспективе», — говорит он. «Мы решили изучить экологическое приложение».

«Мы решили изучить экологическое приложение».

Он объединился с Сурмой, которая работала над очисткой ядерных отходов в Тихоокеанской северо-западной национальной лаборатории (PNNL), и они получили финансирование Министерства энергетики США для строительства и эксплуатации экспериментальной печи для обработки отходов в Массачусетском технологическом институте с использованием плазмы — перегретой , сильноионизированный газ. Плазма лежит в основе исследований термоядерного синтеза, целью которых является воспроизведение энергии Солнца, которое, по сути, представляет собой плазменный шар. Массачусетский технологический институт предоставил необходимое крупномасштабное пространство и оборудование для строительства плазменной печи.

После завершения проекта Массачусетского технологического института Кон и Сурма объединились с инженером из General Electric Чарльзом Х. Титусом, чтобы объединить плазменную технологию с плавильным агрегатом с джоулевым нагревом, устройством, которое Сурма разрабатывала для улавливания опасных отходов в расплавленном стекле. . Они подали заявки на патенты, и с помощью бизнеса четвертого соучредителя, Ларри Динкина, родилась компания InEnTec; объект был открыт в Ричленде, штат Вашингтон, недалеко от PNNL.

. Они подали заявки на патенты, и с помощью бизнеса четвертого соучредителя, Ларри Динкина, родилась компания InEnTec; объект был открыт в Ричленде, штат Вашингтон, недалеко от PNNL.

Технология InEnTec, которую команда разрабатывала и тестировала в течение многих лет, прежде чем открыть первое промышленное производственное предприятие компании в 2008 году, «позволяет отходам попадать в камеру и подвергаться воздействию экстремальных температур — контролируемая вспышка молнии температурой более 10 000 градусов. Цельсия», — объясняет Сурма. «Когда отходы попадают в эту зону, они распадаются на свои элементы».

В зависимости от размера устройства процессоры InEnTec могут перерабатывать от 25 до 150 тонн отходов в день — отходов, которые в противном случае могли бы быть выброшены на свалку или даже сожжены, отмечает Кон. Например, в рамках проекта, который сейчас реализуется в Калифорнии, компания будет производить этанол с использованием отходов сельскохозяйственной биомассы, которые обычно сжигают и, таким образом, одновременно производят CO 2 и способствуют загрязнению воздуха в Центральной долине, говорит он.

Поддержка водородной экономики

В отличие от сжигания, при котором загрязняющие вещества выбрасываются в воздух, процесс InEnTec улавливает опасные элементы в расплавленном стекле, производя при этом полезное исходное топливо, называемое синтез-газом, или «сингаз», который может быть преобразован в такие виды топлива, как этанол, метанол и водород. . «Это чрезвычайно чистый процесс, — говорит Сурма.

Водород является ключевым продуктом для InEnTec, которая надеется производить недорогой водород для топливных элементов на предприятиях по всей стране — работа, которая может способствовать более широкому использованию электромобилей, работающих на водородных топливных элементах. «Мы рассматриваем это как огромную возможность», — говорит Сурма.

В то время как 99 процентов водорода сегодня производится из ископаемого топлива, InEnTec может производить водород из любых отходов. И его заводы имеют небольшую площадь — обычно от полутора до двух акров — что позволяет производить водород практически в любом месте. «Вы сокращаете расстояние, которое должны пройти отходы, и превращаете их в топливо с практически нулевым содержанием углерода», — добавляет Сурма, объясняя, что сам процесс InEnTec не производит прямых выбросов.

«Вы сокращаете расстояние, которое должны пройти отходы, и превращаете их в топливо с практически нулевым содержанием углерода», — добавляет Сурма, объясняя, что сам процесс InEnTec не производит прямых выбросов.

InEnTec уже построила завод в Орегоне, который будет производить водород для топливных элементов для северо-западного рынка из отходов и биомассы. Завод может производить 1500 кг водорода в день, что примерно достаточно, чтобы заправлять 2500 автомобилей в среднем ежедневно.

«Мы можем производить водород по очень низкой цене, что необходимо для конкуренции с бензином», — говорит Сурма.

Переработка пластика

Еще одна инициатива InEnTec направлена на переработку пластика, которая сталкивается со сложностью, иллюстрируемой пакетом для чипсов. Разные сорта пластика имеют разный химический состав и не могут быть просто переплавлены вместе для получения нового пластика — вот почему сегодня перерабатывается менее 10 процентов пластиковых отходов в Соединенных Штатах, говорит Кон.

InEnTec решает эту проблему с помощью того, что она называет «молекулярной переработкой». «Мы сотрудничаем с химическими компаниями, стремящимися к пластиковому циклу [изготовлению новых пластиков из старых пластиков], потому что наша технология позволяет нам вернуться к молекулам, первичной форме пластика», — объясняет Сурма.

Недавно InEnTec объединилась с крупной автомобильной компанией по переработке пластиковых отходов. «Мы можем перерабатывать материалы обратно в молекулы, которые могут быть сырьем для новых приборных панелей, сидений и так далее», — говорит Сурма, отмечая, что 40-45 процентов материала в отходах, образующихся сегодня при переработке автомобилей, — это пластик. «Мы думаем, что это будет очень важной частью нашего бизнеса в будущем».

Технология InEnTec также используется для переработки пластика для очистки окружающей среды. Примечательно, что небольшая установка размещается на лодке для переработки океанического пластика. Этот проект, скорее всего, потребует субсидий, признает Сурма, поскольку бизнес-модель InEnTec зависит от платежей за утилизацию отходов.

Кокс используется в качестве теплоизоляционной подстилки, удерживающей тепло плазматронов в газификационной зоне реактора. Готово решение замены металлургического кокса на BRIQs. Известняк (в качестве замены рассматривается применение фосфогипса) управляет тугоплавкостью шлака, и необходим для достижения полной его остеклованности и невыщелачиваемости.

Кокс используется в качестве теплоизоляционной подстилки, удерживающей тепло плазматронов в газификационной зоне реактора. Готово решение замены металлургического кокса на BRIQs. Известняк (в качестве замены рассматривается применение фосфогипса) управляет тугоплавкостью шлака, и необходим для достижения полной его остеклованности и невыщелачиваемости. ПРГ имеет соответствующее огнеупорное покрытие, способное выдержать высокие температуры и коррозионное действие расплавленного шлака и горячего сингаза внутри реактора.

ПРГ имеет соответствующее огнеупорное покрытие, способное выдержать высокие температуры и коррозионное действие расплавленного шлака и горячего сингаза внутри реактора.

Здесь

отходы смешиваются и перекачивается в систему

очистки, системы удаления взвешенных частиц, тяжелых металлов и токсичных компонентов.

Здесь

отходы смешиваются и перекачивается в систему

очистки, системы удаления взвешенных частиц, тяжелых металлов и токсичных компонентов. Выход будет зависеть от температуры и относительной влажности воздуха в данный день. При 20°С и влажности 60% 9,3 м³/сут воды может быть получено охлаждением до 10°C

при 30°С и относительной влажности 75% —

130 м³/сут при охлаждении до той же

температуры.

Выход будет зависеть от температуры и относительной влажности воздуха в данный день. При 20°С и влажности 60% 9,3 м³/сут воды может быть получено охлаждением до 10°C

при 30°С и относительной влажности 75% —

130 м³/сут при охлаждении до той же

температуры. …>150 тонн в сутки

…>150 тонн в сутки

(WPC) в области поставки решений утилизации промышленных и бытовых отходов используя технологию плазменной дуги (плазменной газификации). Компания в своей работе использует современные инструменты технического и функционального проектирования. Кроме того, на экспериментальной базе корпорации Westinghouse Plasma ЗАО «ТБК Инновации» проводит испытания и функциональные проверки.

(WPC) в области поставки решений утилизации промышленных и бытовых отходов используя технологию плазменной дуги (плазменной газификации). Компания в своей работе использует современные инструменты технического и функционального проектирования. Кроме того, на экспериментальной базе корпорации Westinghouse Plasma ЗАО «ТБК Инновации» проводит испытания и функциональные проверки.

Полученный газ не выпускают в атмосферу как на мусоросжигающих заводах прошлого поколения, а пускают на выработку собственной энергии.

Полученный газ не выпускают в атмосферу как на мусоросжигающих заводах прошлого поколения, а пускают на выработку собственной энергии.