«Оборудование для цементной промышленности» в блоге «Производство»

Электростальский Завод Тяжелого Машиностроения

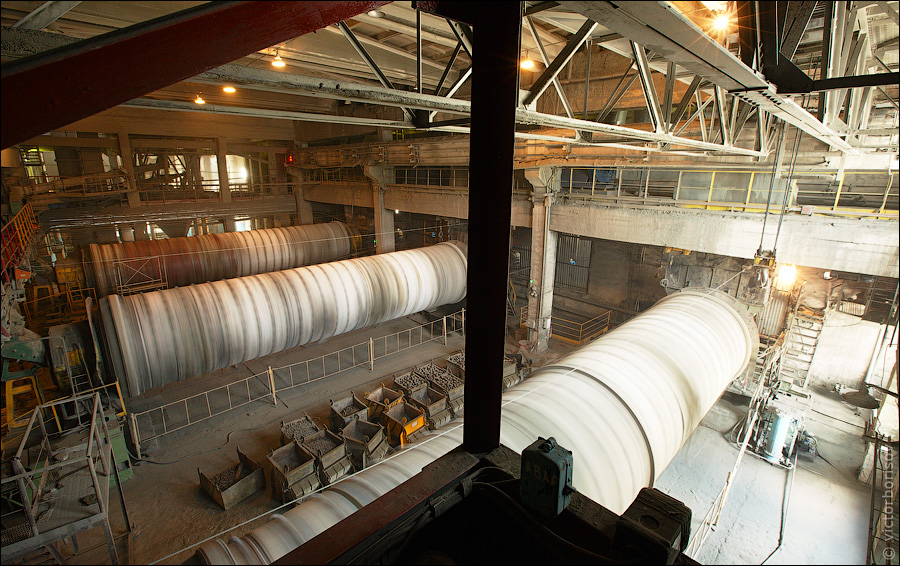

Вращающиеся печи

© eztm.ru

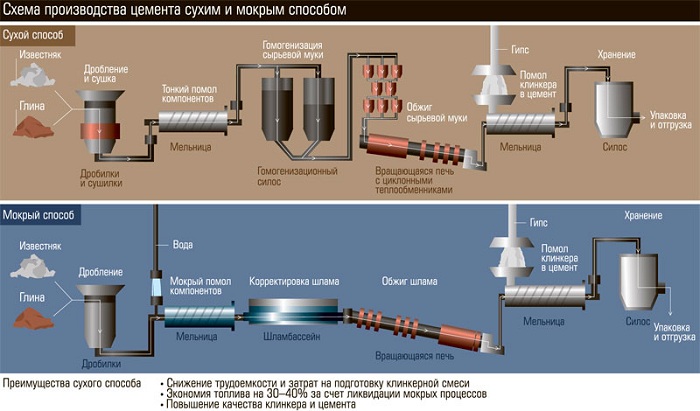

В настоящее время технологические возможности ОАО «ЭЗТМ» позволяют осуществлять полный цикл изготовления оборудования для новых технологических линий «мокрого» и «сухого» способов производства цемента.

Производительность печи составляет клинкера на 65 т в час.

http://www.eztm.ru/catalog/tsementnoe-oborudovanie/

Редукторы

© eztm.ru

© eztm.ru

Специалистами ОАО «ЭЗТМ» были разработаны и реализованы в металле 3400 проектов редукторов следующих типов: специальные цилиндрические, конические, червячные, глобоидные и спироидные.

Бандажи вварные и плавающие

© eztm.ru

© eztm.ru

Заготовки для бандажей отливаются в фасоно-сталелитейном цехе предприятия из стали марки 23ГМНФЛ и др. в соответствии с ОСТ-22-170-87.

в соответствии с ОСТ-22-170-87.

Механообработка осуществляется на двух токарно-карусельных станках КС-1580 и КС-1563. Максимальный диаметр обрабатываемого изделия — 8000 мм.

Холодильник колосниковый

© eztm.ru

Холодильник колосниковый предназначен для охлаждения атмосферным воздухом клинкера, глиноземного спека и других сыпучих материалов.

Роликовые опоры и блоки опорные

© eztm.ru

ОАО «ЭЗТМ» изготавливает и осуществляет монтаж роликовых опор:

· грузоподъёмность — 300 т, 400 т, 660 т, 1000 т;

· диаметр — 1300-2100 мм;

· Н (ширина) — 650-1000 мм.

Данная продукция поставляется и успешно эксплуатируется на предприятиях России и стран ближнего зарубежья.

Уралмашзавод

Аналогичное оборудование и обжиговые конвейерные агрегаты и печи

https://www.uralmash. ru/files/rromotional-materials/Obg_ru.pdf

ru/files/rromotional-materials/Obg_ru.pdf

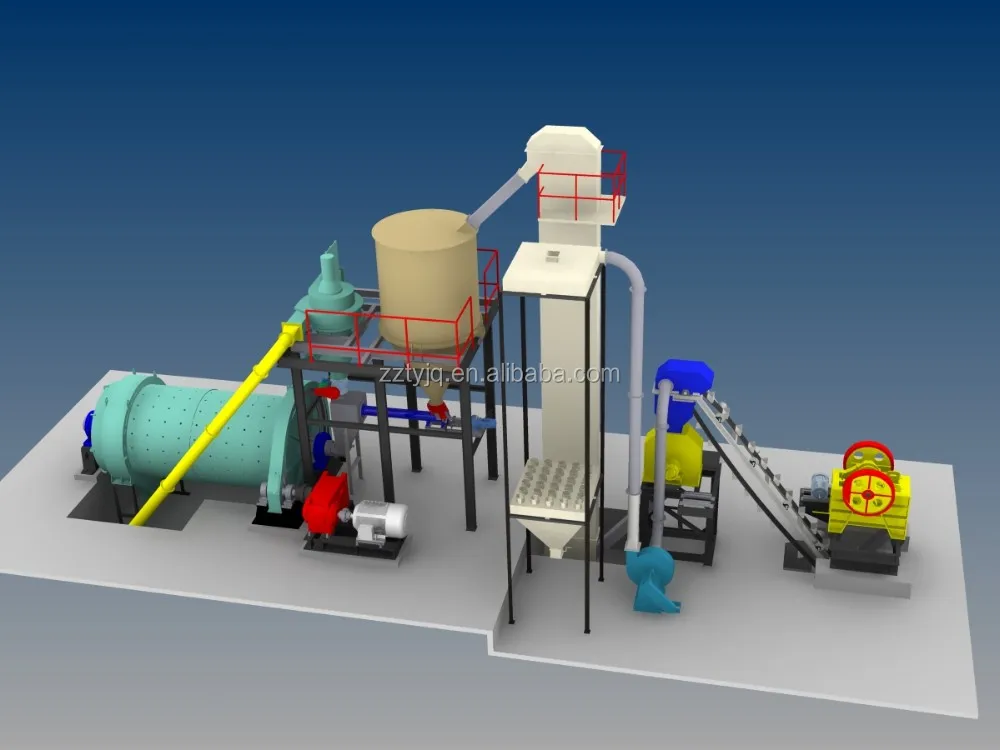

Шаровые мельницы

https://www.uralmash.ru/files/rromotional-materials/Meln_ru.pdf

© metallicheckiy-portal.ru

Завод «Волгцеммаш»

© zavod-vcm.ru

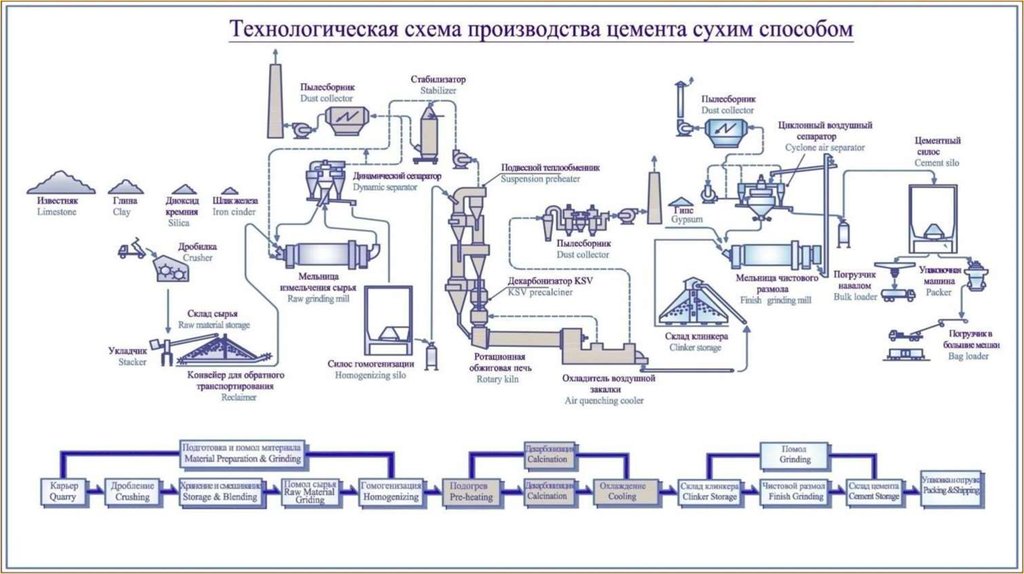

Печные системы сухого способа производства цементного клинкера с предварительной кальцинацией

ОАО «Волгоцеммаш» производит новое поколение печных систем сухого способа производства цементного клинкера с предварительной декарбонизацией сырья (ПВСД).

Разработанный типоразмерный ряд этих печей может обеспечить широкий диапазон по производительности до 5500 тонн клинкера в сутки.

© upload.wikimedia.org

Печь прямоточно-противоточная регенеративная ППР-480

Печь прямоточно-противоточная регенеративная ППР-480 является составной частью установки, предназначенной для обжига известняка с целью получения высококачественной (высокореактивной) извести, используемой при выплавке стали.

Высокое качество извести достигается за счет рационального технологического процесса подогрева и обжига известняка — подогрев ведется отходящими газами в режиме противотока, обжиг ведется горячими газами в режиме прямотока; а также за счет автоматического управления технологическим процессом получения извести.

Благодаря этому экономится топливо и исключается пережог извести.

При работе в непрерывном режиме выгрузка готовой извести осуществляется одновременно с обжигом известняка.

© img01.flagma.ru

Прессвалковые измельчители

Прессвалковые измельчители предназначены для измельчения хрупких материалов (известняк, клинкер, доменной шлак, различные руды) с влажностью до 15%, как в составе помольных установок в качестве предизмельчителей, так и в составе более эффективных помольных комплексов в качестве основного оборудования и могут быть использованы в строительной, горно-рудной и других отраслях промышленности.

© samlit. com

com

Сушильные барабаны

© zavod-vcm.ru

Охладитель цемента

© img02.flagma.ru

Агрегат для дробления и измельчения СМЦ-460

© img01.flagma.ru

СМЦ-460 — это высококачественная дробилка, используемая для получения сырьевого шлама из пород с пластичными свойствами. Измельчитель входит в состав линии по производству цемента.

Подогреватель известняка

© img01.flagma.ru

Штабелеукладчик для известняка СМЦ-90

© img02.flagma.ru

Агрегат автоматизированный с дробилкой-сушилкой СМД-284

© img01.flagma.ru

Помольно-сушильный агрегат с мельницей МСС 4,6

© img01.flagma.ru

Автоклавы для термовлажной обработки крупных бетонных блоков

© img02. flagma.ru

flagma.ru

http://www.zavod-vcm.ru/

Завод по производству цемента | Kawasaki Heavy Industries

История

Компания «Кавасаки Хэви Индастриз, Лтд.» поставила большое количество оборудования для производства цемента по всему миру, начав с самой первой поставки вращающейся печи в 1932 г. Спроектированный и построенный нами цементный завод своей высокой производительностью привлек внимание мировых производителей цемента и специалистов. На сегодняшний день крупномасштабные и энергоэффективные цементные заводы от компании Kawasaki поставляются по всему миру и завоевали признание пользователей за устойчивые эксплуатационные качества.

Цементный заводВальцовая мельница CKСила в комплексных решениях

Наше преимущество заключается в совершенстве наших технологий, в том числе

технико-экономическое обоснование, проектирование, производство, закупки, строительство,

испытания, прогоны, эксплуатация и обслуживание, модернизация цементных заводов, а также

производство оборудования для цементных заводов. Мы также применяем наши технологии на

заводах по обработке цветных металлов, для систем обжига известняка. Мы достигли

значительных результатов в экономии энергии и повышении КПД для всех систем.

Мы также применяем наши технологии на

заводах по обработке цветных металлов, для систем обжига известняка. Мы достигли

значительных результатов в экономии энергии и повышении КПД для всех систем.

Новый подход

После технического центра Kawasaki на Филиппинах (KDT) компания Kawasaki создала три совместных предприятия в Китае, ACK, CKM и CKE, для проектирования, закупки и производства оборудования для цементных заводов. Компания Kawasaki может поставить высокопроизводительное оборудование, разработанное с помощью наших выдающихся технологий для соответствия инвестиционным потребностям заказчиков. Компания Kawasaki взяла на себя руководство цементным заводом компании IHI Corporation и даже приобрела технологии для вертикальной вальцовой мельницы OK.

За экологически чистые разработки

Машины и оборудование для производства цемента от компании Kawasaki позволяют достичь

максимальных рабочих показателей в области экономии энергии, высокого КПД и защиты

окружающей среды. Декарбонизаторы в составе системы KSV «Низкий NOx» (вихревая камера с

фонтанирующим слоем) от компании Kawasaki поставляется в крупные цементные компании и

помогает в денитрации и экономии энергии. В октябре 2014 г. было поставлено 45 установок

KSV производительностью от 1700 до 8500 тонн/сутки, а 16 установок производительностью

от 3500 до 1200 тонн/сутки было зарезервировано для немедленной поставки. Мельницы CK

нового поколения от компании Kawasaki высоко ценятся за низкий расход энергии. С 2009 г.

компания Kawasaki зарезервировала и (или) поставила 97 установок мельниц CK нового

поколения.

Декарбонизаторы в составе системы KSV «Низкий NOx» (вихревая камера с

фонтанирующим слоем) от компании Kawasaki поставляется в крупные цементные компании и

помогает в денитрации и экономии энергии. В октябре 2014 г. было поставлено 45 установок

KSV производительностью от 1700 до 8500 тонн/сутки, а 16 установок производительностью

от 3500 до 1200 тонн/сутки было зарезервировано для немедленной поставки. Мельницы CK

нового поколения от компании Kawasaki высоко ценятся за низкий расход энергии. С 2009 г.

компания Kawasaki зарезервировала и (или) поставила 97 установок мельниц CK нового

поколения.

-Рекуперация отработанного тепла на цементных заводах

Мы можем предложить установки с более высоким уровнем энергоэффективности в ответ на

требования к учету экологических факторов нашими заказчиками за счет сочетания энергетической

установки с системой рекуперации отработанного тепла. Данная система использует

тепловую энергию отработанного газа от SP (NSP) и клинкерного холодильника и таким

образом генерирует и покрывает 30-40% расхода электроэнергии на цементном заводе.

-Система нулевых выбросов Zero Emission Eco Town (ZEET)

Система нулевых выбросов Zero Emission Eco Town (ZEET) представляет собой комплексную систему на цементном заводе и установке для сжигания отходов. Система ZEET обрабатывает отходы производства и шлам и перерабатывает их в энергию и сырье для производства цемента. Данная система сокращает расход топлива на производство цемента благодаря получению энергии из газифицированных отходов. Так как зола используется в качестве сырья для цемента, окончательная утилизация золы больше не требуется. Данная система сокращает выбросы CO2 по сравнению с полигонным захоронением отходов.

Особенности

Помимо общих работ по проектированию, мы производим сырьевые мельницы, печи, цементные

мельницы, которые являются неотъемлемой частью обеспечения качества и экономии энергии

при производстве цемента.

1) Ассортимент продукции для печей

— Запечный циклонный теплообменник нового типа (NSP)

— Вращающаяся печь / Сушильный барабан

2) Ассортимент продукции для мельниц

— Трубная мельница и сепаратор

— Вальцовая мельница CK

— Вальцовая мельница CKP

Основные поставки

1997 г. Индонезия / PT Indocement Tunggal Prakarsa P-10 (3800 т/сут.)

1999 г. Индонезия / PT Indocement Tunggal Prakarsa P-11 (7500 т/сут.)

2002 г. Myanmar Economic Corporation, Мьянма (4000 т/сут.)

2003 г. ОАЭ / Шарджа (3400 т/сут.)

2003 г. Вьетнам / VNCC Bimson (3500 т/сут.)

2004 г. Марокко / Lafarge Ciments 2300 т/сут.)

2004 г. Марокко / Holcim (Цементная мельница производительностью 115 т/ч)

2008 г. Vietnam Construction Import-Export Corporation, Вьетнам (VINACONEX) (6000 т/сут.)

2009 г. «Yemen General Corporation for Cement Industry & Marketing», Йемен (3300 т/сут.

)

)2009 г. Марокко / Lafarge Ciments (2300 т/сут., проект по расширению мощностей)

2010 г. Вьетнам / VNCC Butson Cement Company (4000 т/сут.)

2010 г. Вьетнам / Bimson Cement Joint Stock Company (5500 т/сут.)

Контакты

Если вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

КонтактыКакое оборудование используется для производства цемента?

Опубликовано 29.10.21 12:18

Цемент часто называют портландцементом, общим термином, используемым почти для всех видов цемента. Это смесь, из которой изготавливаются многие виды бетона, и она называется таковой из-за сходства со строительным камнем, добытым в начале 19 века. Этот камень прибыл с острова Портленд, расположенного у южного побережья Англии. Хотя масштабы производства цемента, безусловно, увеличились за последние два столетия, основные методы производства цемента остаются в основном неизменными. Однако оборудование, используемое в этом процессе, значительно усовершенствовалось, чтобы сделать производство цемента более безопасным и эффективным.

Однако оборудование, используемое в этом процессе, значительно усовершенствовалось, чтобы сделать производство цемента более безопасным и эффективным.

Производство цемента: оборудование и переработка

Оборудование для производства цемента должно выдерживать высокую температуру и абразивный материал, из которого изготовлен цемент. Производство цемента включает в себя объединение сырья, включая известняк, глину и сланец, которые после добычи измельчаются в очень мелкий порошок. Затем эти материалы смешивают с другими ингредиентами в зависимости от их конечного использования. Затем эту смесь обжигают в печи при температуре 2732–2912°F (1400–1500°C).

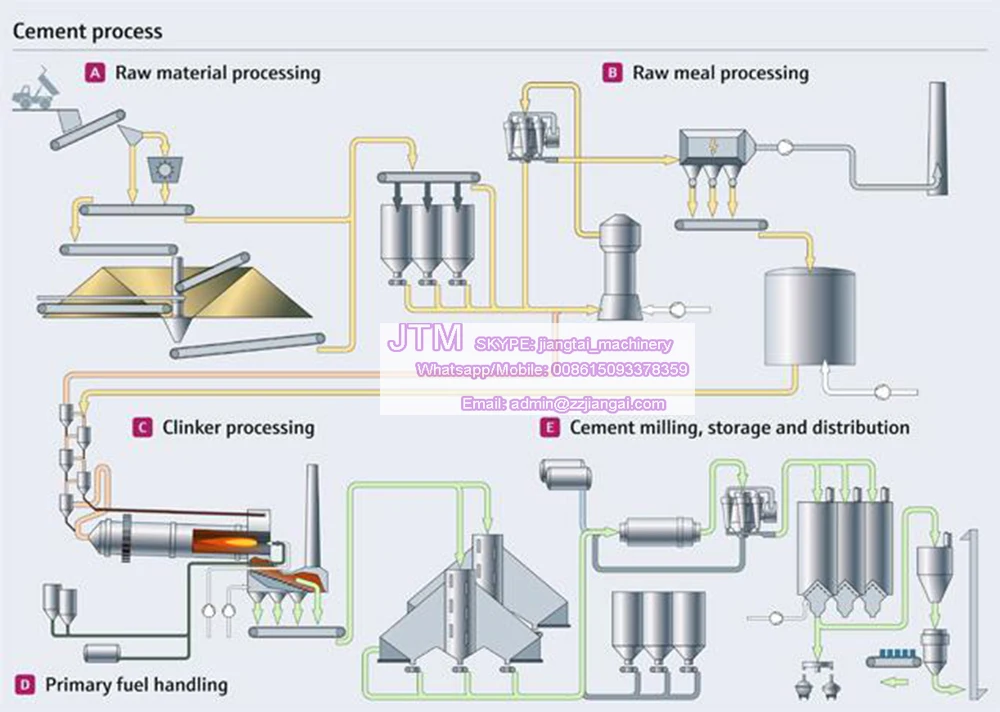

Современный процесс производства цемента

В основном из известняка и глины, добыча этого сырья влечет за собой взрывные работы или бурение с использованием тяжелого горнодобывающего оборудования для его извлечения из карьеров. После того, как это сырье извлечено, оно подвергается дальнейшей обработке с помощью оборудования для производства цемента на месте или доставляется на завод, который превращает его в пригодный для использования цемент. Для измельчения этих материалов используется производственное оборудование, такое как дробилки и мельницы. После обработки они поступают на чистовую фабрику.

Для измельчения этих материалов используется производственное оборудование, такое как дробилки и мельницы. После обработки они поступают на чистовую фабрику.

Четыре этапа производства цемента включают:

- Сырье для дробления и измельчения,

- Смешивание материалов в правильной пропорции,

- Сушка в печи для превращения определенных элементов в клинкер и

- Измельчение клинкера в готовый продукт.

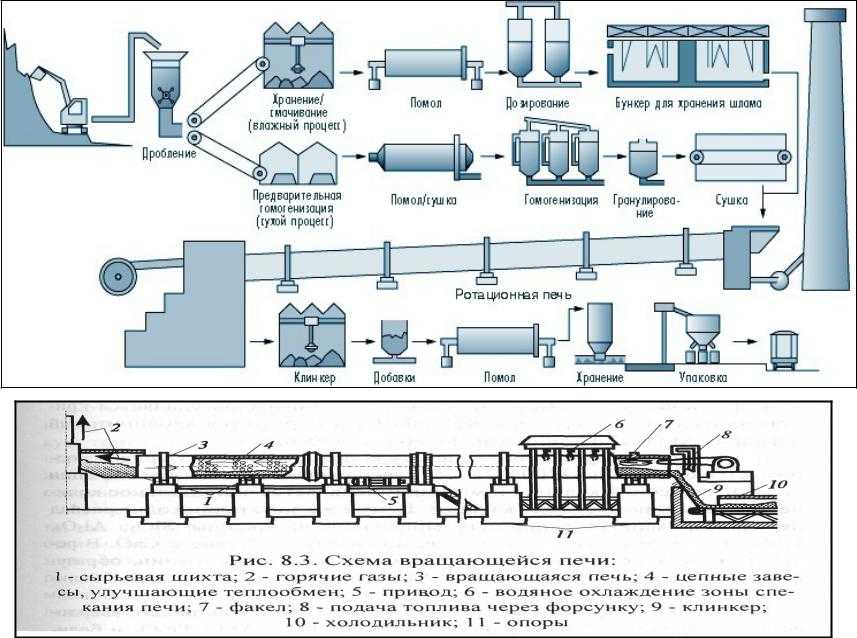

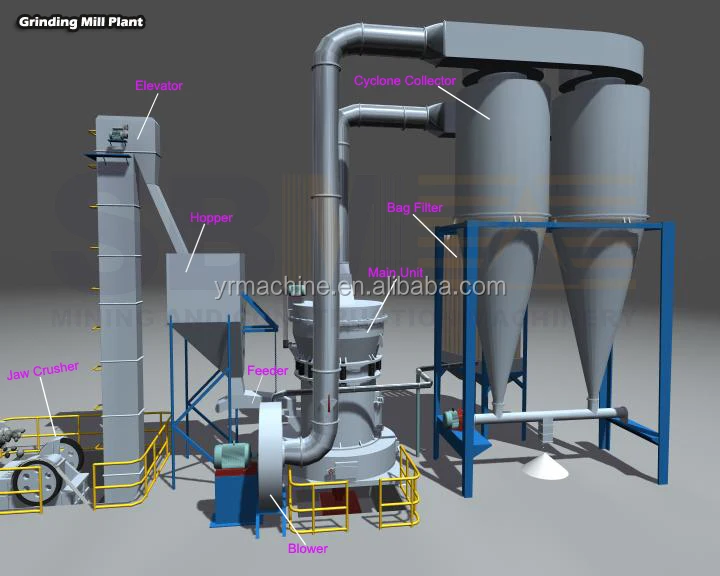

Дробление и измельчение

На этом этапе производства цемента оборудование сначала дробит более твердые материалы на более мелкие частицы. Обычно это происходит в два этапа с использованием вертикальной валковой мельницы (или других подобных мельниц) для измельчения материала. В зависимости от точного процесса, используемого для производства цемента, материал будет либо влажным, либо сухим. При использовании сухого помола сырье предварительно сушат в цилиндрических роторных сушилках. В то же время более мягкие материалы проходят через промывочные мельницы, где их энергично перемешивают в воде для получения тонкой суспензии, которая затем проходит через сита для удаления крупных частиц.

В то же время более мягкие материалы проходят через промывочные мельницы, где их энергично перемешивают в воде для получения тонкой суспензии, которая затем проходит через сита для удаления крупных частиц.

Смешивание

Эти сырьевые смеси стремятся приблизиться к необходимому химическому составу для определенных типов цемента, поскольку они измельчаются и измельчаются. Различные партии цемента хранятся в силосах при использовании методов сухой обработки или в резервуарах для шлама при использовании мокрой обработки. Чтобы получить нужную смесь, сжатый воздух циркулирует через сухой материал в силосах, перемешивая его. Влажный процесс использует либо сжатый воздух, либо механические средства для перемешивания резервуаров для навозной жижи. Отсюда материал затем подается в печь.

Сжигание

Современные вращающиеся печи сегодня наиболее широко используются для производства цемента. Они могут достигать 660 футов (200 метров) в длину и 20 футов (6 метров) в ширину. Они состоят из цилиндрической оболочки, облицованной жаростойкими материалами — литыми или кирпичными — для защиты внешней оболочки печи. Медленно вращаясь вокруг оси, сырье подается с верхнего конца, медленно скользя вниз к нижнему концу, где оно сжигается на топливе, чаще всего на природном газе, нефти или дробленом угле. Температура в печи колеблется от 2460-2820°F (1350-1550°C), при этом образуется вещество, называемое клинкером, которое имеет комковатую консистенцию. Затем он проходит через охладители, которые используют поступающий воздух для охлаждения продукта. Затем этот материал можно сразу перемолоть в цемент или хранить для последующей обработки.

Они состоят из цилиндрической оболочки, облицованной жаростойкими материалами — литыми или кирпичными — для защиты внешней оболочки печи. Медленно вращаясь вокруг оси, сырье подается с верхнего конца, медленно скользя вниз к нижнему концу, где оно сжигается на топливе, чаще всего на природном газе, нефти или дробленом угле. Температура в печи колеблется от 2460-2820°F (1350-1550°C), при этом образуется вещество, называемое клинкером, которое имеет комковатую консистенцию. Затем он проходит через охладители, которые используют поступающий воздух для охлаждения продукта. Затем этот материал можно сразу перемолоть в цемент или хранить для последующей обработки.

Шлифование

Клинкер и гипс измельчаются вместе в мелкий порошок перед дальнейшим измельчением. Эта смесь проходит через мельницу, хотя процесс может включать отделение более крупного материала, который затем возвращается для дальнейшего измельчения. Иногда в процессе измельчения для облегчения измельчения используются небольшие количества определенных минеральных соединений, таких как диоксид кремния, оксид кальция или трехкальциевый силикат. Затем готовый цемент перекачивается в контейнеры или бумажные мешки.

Затем готовый цемент перекачивается в контейнеры или бумажные мешки.

Оборудование для производства цемента

Абразивность материала и высокие температуры, связанные с обработкой, требуют, чтобы оборудование для производства цемента было особенно прочным. Для североамериканских заводов по производству цемента вертикальные валковые мельницы обычно обрабатывают сырье, которое станет цементом, часто с производительностью 150-750 тонн в час. Оборудование для производства цемента, такое как роторные питатели, помогает перемещать сырье на разных этапах производства. При подаче сырьевой цементной смеси в мельницу система грузовых ремней помогает регулировать скорость подачи.

Вращающиеся шлюзы в системах производства цемента

Одним из ключевых компонентов современного оборудования для производства цемента, который помогает контролировать поток сухого цементного порошка, является поворотный воздушный шлюз. Они также известны как поворотные шлюзы, поворотные клапаны или поворотные питатели. Они повышают безопасность на цементном заводе, выступая в качестве преграды для пламени и снижая вероятность взрыва пыли.

Они повышают безопасность на цементном заводе, выступая в качестве преграды для пламени и снижая вероятность взрыва пыли.

Вращающиеся шлюзы достигают этого, предотвращая потери воздуха во время перемещения высушенного цементного порошка, контролируя скорость, с которой цемент проходит через систему, ограничивая при этом пар или другие испарения или изолируя области с перепадами температур. Вращающиеся питатели позволяют дозировать с минимальной потерей воздуха, что позволяет контролировать скорость подачи, сводя при этом к минимуму утечку воздуха в пневматических системах. Кроме того, эти механизмы можно использовать для подачи топлива, питающего печь.

Сырье Фрезерование

Вертикальные валковые мельницы питаются либо через систему с откидными воротами, либо через роторный питатель. Оба работают с оборудованием для производства цемента как воздушные шлюзы, чтобы предотвратить попадание нежелательного воздуха, также известного как ложный воздух, в мельницу и сепаратор.

При попадании ложного воздуха в систему:

- Внутренние вентиляторы, которые регулируют скорость потока в печь, должны быть больше и быстрее, а значит, и дороже.

- Более крупные и быстрые вентиляторы потребляют больше электроэнергии, поэтому их эксплуатация обходится дороже.

- Внутри мельницы возникает турбулентность, прерывающая операции помола и часто требующая повторного измельчения материала.

Как и в любой другой промышленной среде, простой оборудования для производства цемента требует времени и денег. Современные роторные питатели более надежны, чем старые роторные питатели или откидные затворы, которые требуют большего обслуживания. Откидные ворота требуют постоянной настройки, чтобы гарантировать, что механизм, который их открывает и закрывает, работает правильно, а также требуется регулярная замена уплотнений створки, чтобы сохранить возможности воздушного шлюза.

Финишное фрезерование

Когда речь идет о мельницах, используемых на заключительном этапе производства цемента, такое оборудование, как вращающиеся шлюзы, работает так же, как при использовании сырья, сводя к минимуму количество ложного воздуха, поступающего в мельницу. Хотя ротационные шлюзы выполняют ту же работу, они должны работать в более сложных условиях, когда действуют как питатели чистовой мельницы. К ним относятся:

- Объем воздуха, который обычно выше.

- Дополнительные материалы, которые могут быть еще более абразивными, например, гипс, известняк и другие добавки.

- Высокоабразивная и мелкая клинкерная пыль, наряду с высокоскоростным воздушным потоком, по сути, подвергает пескоструйной очистке внутренние компоненты оборудования для производства цемента, такие как роторные питатели.

Для ограничения и контроля потока воздуха, поступающего в мельницу, роторные питатели должны выдерживать эффект пескоструйной обработки. По этой причине в современном оборудовании для производства цемента используется высокопроизводительная износостойкая сталь.

По этой причине в современном оборудовании для производства цемента используется высокопроизводительная износостойкая сталь.

Загрузка печи

Угольпо-прежнему широко используется в качестве топлива для цементных печей по всей Северной Америке. Поскольку необработанный уголь по-прежнему используется в производстве цемента, для большинства цементных заводов необходимо оборудование, которое может измельчать уголь на месте. Как и в случае фактического помола цемента, производственное оборудование, используемое для разрушения угля, требует наличия механизмов с воздушным шлюзом.

Они должны выдерживать производительность от 10 до 100 тонн в час. Часто необработанный уголь бывает размером четыре дюйма или меньше и содержит влагу. При транспортировке в открытых железнодорожных вагонах или грузовиках с открытым верхом также накапливается поверхностная влага. Ситуация ухудшается, если уголь хранится снаружи. Влага создает присущую ей липкость, что затрудняет измельчение. Откидные затворы и обычные роторные питатели с трудом справляются с этим сырым углем, в результате чего часто получается недостаточное количество цемента.

Откидные затворы и обычные роторные питатели с трудом справляются с этим сырым углем, в результате чего часто получается недостаточное количество цемента.

Использование альтернативных видов топлива

Заводы по производству цемента также используют печи на альтернативном твердом топливе, таком как древесина или отходы, включая использованные шины, пластик, ореховую скорлупу или даже мусор. Для этих альтернативных видов топлива транспортировка зависит либо от пневматики для непосредственного впрыска топлива в основную горелку печи, либо от гравитационной загрузки путем сброса топлива в кальцинатор.

Для обоих типов топливных систем роторный питатель работает как воздушный шлюз. Пневматические транспортные системы, работающие с плотностью 10 фунтов на квадратный дюйм или менее, нуждаются в роторных питателях для подачи альтернативных видов топлива. В системах с гравитационной подачей они отделяют отрицательное давление от атмосферного давления, чтобы поддерживать сбалансированное давление в декарбонизаторе.

Восстанавливающие виды топлива

Самые современные поворотные шлюзовые затворы помогают транспортировать и уменьшать эти альтернативные виды топлива. Эти поворотные шлюзы оснащены лопастями, которые уменьшают крупные куски, которые в противном случае прервали бы поток топлива и заклинили питатель. Эти типы шлюзов сокращают время простоя и позволяют цементным заводам использовать топливо, которое требует минимальной предварительной обработки. Кроме того, при использовании систем пневматической транспортировки для этих альтернативных видов топлива роторные питатели также действуют как воздушный шлюз, хотя для них также могут потребоваться возможности измерения.

Системы сбора пыли

Как и во многих других отраслях, сбор пыли необходим для обеспечения безопасности при производстве цемента. Оборудование должно иметь дело с нагретой и высокоабразивной пылью, особенно из печей. Эта пыль может не только повредить оборудование, но и вызвать проблемы со здоровьем у рабочих и даже взрывы.

Воздушные шлюзы являются важными механизмами в системах сбора пыли, помогающими предотвратить взрывы и пожары из-за пыли при производстве цемента. Оборудование, используемое в системах пылеулавливания при производстве цемента, чаще всего имеет поворотные шлюзовые затворы, хотя могут использоваться и другие типы шлюзовых затворов. Поворотные шлюзовые затворы являются одним из самых универсальных и жизненно важных компонентов во многих типах оборудования для производства цемента.

В то время как основная цель вращающихся шлюзов заключается в предотвращении проникновения воздуха под высоким давлением в среду с более низким давлением и вызывании загрязнения, этот элемент их работы также может использоваться для безопасной транспортировки отходов абразивной пыли. Наряду с защитой оборудования, защитой здоровья рабочих и предотвращением взрывов поворотные шлюзовые затворы помогают перемещать отходы из пылесборников, находящихся под давлением, в пылесборники, находящиеся без давления.

Цементный завод | Kawasaki Heavy Industries

История

Kawasaki Heavy Industries, Ltd. поставила большое количество оборудования для производства цемента по всему миру с момента поставки первой вращающейся печи в 1932 году. Спроектированный и построенный нами цементный завод привлек внимание мировых производителей цемента. и специалистов благодаря своим передовым характеристикам. До сих пор крупномасштабные и энергосберегающие цементные заводы Kawasaki поставлялись по всему миру и восхищались пользователями своей стабильной работой.

Цементный заводCK Вальцовая мельницаПрочность в общем растворе

Наша сила заключается в наших комплексных технологиях, включая технико-экономическое обоснование, проектирование, производство, закупку, строительство, испытательный пуск, эксплуатацию, эксплуатацию и техническое обслуживание, реконструкцию цементных заводов, а также производство оборудования для цементных заводов. Мы также применили эти технологии на заводе по обработке цветных металлов, системе обжига известняка. Каждая система добилась замечательных результатов в области энергосбережения и высокой эффективности.

Мы также применили эти технологии на заводе по обработке цветных металлов, системе обжига известняка. Каждая система добилась замечательных результатов в области энергосбережения и высокой эффективности.

Новый подход

Вслед за инжиниринговым центром Kawasaki на Филиппинах (KDT) Kawasaki учредила в Китае три совместные компании, ACK, CKM и CKE, для проектирования, закупок и производства оборудования для цементных заводов. Kawasaki может предоставить высокопроизводительное оборудование, разработанное с использованием наших передовых технологий, чтобы удовлетворить инвестиционные потребности клиентов. Kawasaki приняла на себя управление цементным заводом IHI Corporation, а также приобрела технологии вертикальной валковой мельницы OK.

Для экологически чистой разработки

Цементные машины и оборудование Kawasaki обеспечивают превосходные показатели энергосбережения, высокой эффективности и защиты окружающей среды. Kawasaki «Low-NOx» KSV (Kawasaki Spouted Bed & Vortex Chamber) In-Line предкальцинаторы были поставлены крупным цементным компаниям и способствовали денитрации и энергосбережению. Октябрь 2014 г. было доставлено 45 единиц KSV производительностью от 1700 до 8500 тонн в сутки, а 16 единиц мощностью от 3500 до 12000 тонн в сутки подготовлены к немедленной доставке. Фрезы CK нового поколения Kawasaki высоко ценятся за низкое энергопотребление. Kawasaki обеспечила и/или доставила 97 установок нового поколения CK Mills с 2009 года.

Октябрь 2014 г. было доставлено 45 единиц KSV производительностью от 1700 до 8500 тонн в сутки, а 16 единиц мощностью от 3500 до 12000 тонн в сутки подготовлены к немедленной доставке. Фрезы CK нового поколения Kawasaki высоко ценятся за низкое энергопотребление. Kawasaki обеспечила и/или доставила 97 установок нового поколения CK Mills с 2009 года.

— Цементная утилизационная тепловая установка

Мы можем обеспечить заводы с гораздо более высокой энергоэффективностью в ответ на заботу клиентов об окружающей среде, объединив нашу Систему выработки электроэнергии с рекуперацией отходящего тепла. Эта система использует тепловую энергию выхлопных газов из СП (НСП) и охладителя клинкера и, таким образом, вырабатывает и покрывает 30-40% потребления электроэнергии на цементном заводе. Kawasaki является пионером в области технологий рекуперации отработанного тепла.

— Система Eco Town с нулевым уровнем выбросов (ZEET)

Система Eco Town с нулевым уровнем выбросов (ZEET) представляет собой интегрированную систему цементного завода и мусоросжигательного завода. Система ZEET гигиенически перерабатывает отходы и шлам и перерабатывает их в энергию и сырье для производства цемента. Эта система снижает потребление топлива для производства цемента за счет получения энергии из газифицированных отходов. Поскольку сгоревшая зола используется в качестве сырья для производства цемента, окончательное удаление золы больше не требуется. Эта система снижает выбросы CO 2 выбросы по сравнению с захоронением на свалке.

Система ZEET гигиенически перерабатывает отходы и шлам и перерабатывает их в энергию и сырье для производства цемента. Эта система снижает потребление топлива для производства цемента за счет получения энергии из газифицированных отходов. Поскольку сгоревшая зола используется в качестве сырья для производства цемента, окончательное удаление золы больше не требуется. Эта система снижает выбросы CO 2 выбросы по сравнению с захоронением на свалке.

Характеристики

Помимо комплексного проектирования, мы производим сырьевые мельницы, печи и цементные мельницы, которые являются неотъемлемой частью качества и энергосбережения при производстве цемента.

1) Линейка продуктов для печей

-Новый предпусковой подогреватель подвески

-Вращающаяся печь/вращающаяся сушилка

2) Линейка продуктов мельницы

— Трубная мельница и сепаратор

-CK Вальцовая мельница

-CKP вальцовая мельница

Крупная поставка

1997 Индонезия / PT Indocement Tunggal Prakarsa P-10 (3800 т/день)

1999 Индонезия / PT Indocement Tunggal Prakarsa P-11 (7500 тонн в день)

2002 Экономическая корпорация Мьянмы (4000 тонн в день)

2003 ОАЭ / Шарджа (3400 тонн/день)

2003 г.