химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой.

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.

).

).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс.

Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся. - Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

youtube.com/embed/RmGAr-Q4ZhQ» allowfullscreen=»allowfullscreen»/>Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

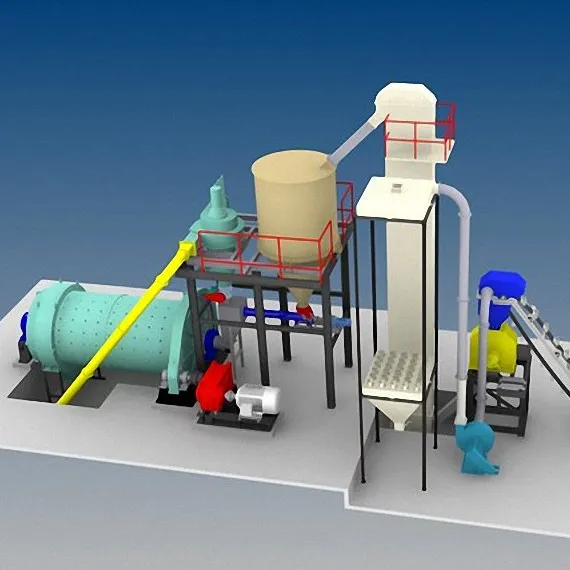

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

youtube.com/embed/PNwr6RSwrlk» allowfullscreen=»allowfullscreen»/>

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки. Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способом

Данная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

Технология производства цемента: сырье, способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

- Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

- Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

- Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

- Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

- Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

где используется, для чего нужен, виды

Сегодня применение цемента достаточно широко – несмотря на появление новых строительных материалов, бетон на основе цементного вяжущего по-прежнему считается самым популярным, универсальным и предпочтительным во многих случаях вариантом. Цемент представляет собой порошкообразное вещество, относящееся к классу неорганических.

Цемент представляет собой порошкообразное вещество, относящееся к классу неорганических.

Цемент производят при помоле клинкера, который, в свою очередь, получают путем обжига при высоких температурах глины и извести, взятых в определенных пропорциях. К порошку могут добавляться различные минеральные вещества, пластификаторы для улучшения свойств и т.д. Цемент используют в виде вяжущего при замесе бетонных растворов разного типа и назначения.

Главная функция цемента – качественное скрепление конструктивных элементов создаваемых конструкций и возводимых зданий. Бетонные растворы используют для заливки полов и разных конструкционных элементов, монолитного строительства, производства тех или иных изделий и т.д.

Как работает любой вид цемента:- При затворении водой превращается в вязкую пасту.

- Цвет меняется со светло-серого на темный.

- Бетон быстро набирает твердость во влажной и теплой воздушной среде.

Смесь в течение 28 дней (как правило) набирает прочность и постепенно превращается в искусственный камень с очень высокими характеристиками прочности, стойкости. Свойства цемента могут быть разными, зависят от массы факторов: вида самого вяжущего, наличия добавок, особенностей и условий применения, соблюдения технологии замеса и укладки.

Свойства цемента могут быть разными, зависят от массы факторов: вида самого вяжущего, наличия добавок, особенностей и условий применения, соблюдения технологии замеса и укладки.

- Прочность – обозначается маркой и буквой М (чем выше рядом число, тем выше прочность: к примеру, М400 говорит о том, что камень может выдержать нагрузку в 400 кг/см2). Также считается в классах (буква В и рядом двухзначное число, которое отображает нагрузку, что может выдержать материал, в МПа).

- Морозостойкость – важная характеристика, считается в количестве циклов заморозки/оттаивания.

- Стойкость к коррозии – способность противостоять негативному влиянию окружающей среды. Самый стойкий пуццолановый цемент, его используют для возведения подземных/подводных объектов.

- Водостойкость – способность схватываться в воде, а также выдерживать при необходимости воздействие воды и влаги.

- Сульфатостойкость – способность выдерживать воздействие воды с сульфат-ионами, что важно при строительстве гидросооружений, которые соприкасаются с соленой водой.

- Тонкость помола – оказывает влияние на период затвердевания и прочность. Чем более мелко смолот порошок, тем прочнее получится бетон.

Дополнительные свойства могут обеспечиваться специальными добавками в составе порошка, объем которых производитель всегда указывает на упаковке в маркировке и описании.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

Состав

В составе цемента работают несколько составляющих на молекулярном уровне. Материал представляет собой тонкий порошок серого цвета, а вот компоненты в его химической формуле есть разные и отвечают за те или иные процессы в бетоне.

Какие вещества содержит цемент:- Кальциевый оксид – в объеме около 67%.

- Кремниевый оксид – в объеме до 22%.

- Алюминиевые окиси – до 5%.

- Оксид железа – в объеме до 3%.

- Разного типа модифицирующие компоненты – максимум 3%.

- Клинкер из глины и извести – от его качества зависят прочность и другие свойства материала.

- Минеральные компоненты – специальные добавки для улучшения характеристик, расширения сферы использования цемента.

Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.д.

Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.д. - Вспомогательные компоненты с сульфатом кальция – для регулирования особенностей прохождения процесса гидратации.

- Специальные присадки – синтетические компоненты, повышающие стойкость к кислотам, температурам, агрессивным средам, щелочам.

Портландцемент отличается по составу не только из-за добавления в него компонентов в процессе производства, но и из-за особенностей мест добычи сырья. Так, в каждом регионе цемент другой, хоть и отличия несущественные.

Варианты составов материала:- Разные виды глины (включая глинистый сланец и лесс).

- Мергель, известняк, мел, другие карбонатные породы.

- Минеральные присадки: кремнеземы, глиноземы, апатит, флюорит, плавиковый шпат, гипс, фосфогипс и т.д.

Прочность

Прочность является одним из самых важных свойств цемента, которое определяет сферу применения, предполагаемые нагрузки, технические характеристики конструкции из бетонного монолита. Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Прочность можно посмотреть по марке (самые популярные марки цемента М300, М400 и М500, указывают на прочность в кг/см2) и классу (указанным маркам соответствуют примерные показатели В20, В30 и В40). Приготовленный раствор твердеть начинает в течение 1-2 часов, завершается процесс минимум через 12 часов после укладки.

Далее появляется гидратационное тепло и бетон набирает прочность в течение 28 суток. При низких наружных температурах тепло позволяет цементу набрать полный цикл прочности, при высоких – может спровоцировать ускорение прохождения реакции, в результате чего распространяются трещины из-за появления температурных напряжений.

Прочность цемента смотрят на упаковке и в специальных таблицах, для каждой сферы и типа конструкции, определенной нагрузки ищется оптимальный показатель. На прочность влияет также соблюдение технологии замешивания раствора, укладки, ухода после.

Виды цемента

Когда рассматривают цемент, виды указывают в достаточно большом количестве, но и они не исчерпывают все многообразие материалов, что можно создавать из вяжущего. Ведь при правильном подходе придавать цементу разные свойства можно, вводя в состав те или иные добавки. А ввиду того, что цемент используется в самых разных сферах и областях, вариантов приготовления смеси существует множество. Варьироваться состав порошка может также за счет особенностей сырья, добываемого в том или ином регионе.

Рассмотрение наиболее популярных видов цемента:- Портландцемент – универсальный базовый материал, который применяется в самых разных ремонтно-строительных работах практически во всех сферах.

- Глиноземистый – производится на базе известняка или глиноземов, актуален для срочных аварийных работ, зимой, при воздействии минерализованных вод, так как быстро схватывается. Не применяется в жарком климате.

- Магнезиальный – сделан на базе оксида магния, затворенного хлоридами и сульфатами магния.

Цемент влагостойкий и прочный, используется в разных областях.

Цемент влагостойкий и прочный, используется в разных областях. - Известково-шлаковый – в нем 30% извести и 5% гипса.

- Тонкомолотый – портландцемент с песком и миндобавками (известняки, перлиты, зольные, шлаковые, вулканические материалы).

- Фосфатный – в его составе есть оксиды, фосфорная кислота и иные составы, которые в соединениях производят фосфатное затвердевание.

- Смешанный – основное вещество оксид кремния, в состав введены добавки (шлаки, обожженные глины, зольные и топливные вещества, керамзит, гипс, осадочные горные породы и т.д.).

- Кислотоупорный – в смесь введены растворимое стекло, кислотоупорные наполнители для твердения, водный раствор силиката натрия.

- Специальный тампонажный цемент – для его производства измельчаются вместе гипс, клинкер и триэтаноламин.

- Цветной – белый портландцемент смешивают с пигментами или добавляют натуральные красители (охра, железный сурик, окись хрома) еще на этапе обжига клинкера с дальнейшим помолом.

- Водонепроницаемый – основными ингредиентами выступают бокситы, известняки, оксид алюминия.

- Кладочный – цемент включает в составе 20% портландцементного клинкера, а также доменные шлаки, разные минеральные материалы.

- Шлакощелочной – производится из отходов и шлаков доменных печей, которые создают с щелочами прочный и качественно твердеющий строительный материал.

- Сульфатостойкий – обыкновенный состав с модифицирующими добавками, которые делают вяжущее стойким к негативному воздействию и более прочным.

- Расширяющийся – цемент, который увеличивается в объеме в процессе твердения на воздухе за счет введения в состав определенных гидравлических добавок.

- Карбонатный – его делают на базе сидеритовых или глинистых карбонатных пород с 25-30% доломитов или известняков.

- Гидрофобный – состав со специальными добавками, которые делают его стойким к воздействию воды.

- Пуццолановый цемент – собирательное название категории материалов, в составе которых есть минимум 20% активных минеральных добавок.

Кроме того, на рынке можно найти много других составов, которые могут использоваться при выполнении определенных видов работ в тех или иных условиях, сферах.

Основные марки

Марки цемента обозначаются буквой М и цифрами от 25 до 1000. Самые распространенные марки – М100, М200, М300, М400 и М500. Остальные применяются для конкретных задач и намного реже. Самые универсальные и прочные марки цемента – М400 и М500. Как было указано выше, цифры рядом с индексом говорят о нагрузке в кг/см2, которую может выдержать застывший камень.

Марки ниже М100 и М200 применяются для штукатурки, кладки, выше М600 – для возведения объектов особого назначения (военных, бункеров, ракетных шахт и т.д.).

Кроме прочности, маркировка цемента может представлять много другой важной информации. В первую очередь, обращают внимание на буквы.

В первую очередь, обращают внимание на буквы.

- ПЦ – портландцемент.

- ШПЦ – шлако-портландцемент.

- Б – быстротвердеющий состав.

- СС – вяжущее с сульфатостойкими свойствами.

- ПЛ – цемент уже с пластификатором в составе.

- Н – нормированный, цемент с подтвержденной прочностью.

- ВРЦ – водонепроницаемый цемент (применяется в возведении гидротехнических сооружений).

Также по ГОСТу 31108 указывают наличие добавок в порошке: I обозначает, что добавок нет; II – в цементе есть минеральные компоненты. Объем добавок обозначается буквами: А – 6-20% минкомпонентов, Б – 21-35%. Добавками могут выступать пуццолан, шлак, полимеры и т.д. Скорость твердения также обозначается буквами: Н – нормально твердеющее вяжущее, С – скорость средняя, Б – быстротвердеющие смеси.

Добавки в цементе также индексируются буквой Д и цифрами, отображающими процент содержания. Д0 – добавок нет, Д20 – в состав цемента включено 20% добавок, в результате чего вещество получается более пластичным. Общее правило такое: чем выше марка, тем больше прочность; чем выше процент добавок, тем эластичнее цемент (но при критичном содержании прочность может падать).

Общее правило такое: чем выше марка, тем больше прочность; чем выше процент добавок, тем эластичнее цемент (но при критичном содержании прочность может падать).

- М100, М200, М300 – производство разных элементов и изделий с нужными характеристиками.

- М400 – применяются при заливке сборного/монолитного железобетона.

- М500 – актуален для производства гидротехнических конструкций и плит, которые находятся в воде переменного уровня, для заливки бордюров и тротуаров, фундаментов всех видов.

- М600 – бетонирование сборных конструкций повышенного качества.

- М700 – работа с постройками, где отмечены высокие нагрузки и зоны напряжения.

Область применения

Область применения цемента напрямую зависит от его свойств и характеристик. В СНиПах и ГОСТах указаны все правила и особенности применения разных марок цемента с определенными техническими характеристиками в строительстве зданий, производстве изделий и т. д. Также влияют на выбор цемента условия его применения, поставленные задачи, особенности эксплуатации.

д. Также влияют на выбор цемента условия его применения, поставленные задачи, особенности эксплуатации.

- Проведение общестроительных работ – от строительства хозпостроек и малоэтажных домов до заливки многоэтажных зданий, в сборных и монолитных фундаментах и перекрытиях, заливке полов, стен. Применяется цемент также для замеса кладочного, штукатурного раствора.

- Дорожно-промышленное строительство – возведение взлетно-посадочных полос, мостов, гидротехнических конструкций, несущих частей многоэтажных зданий.

- Добывающая промышленность – укрепление технических сооружений, тампонирование газовых/нефтяных скважин.

- Сооружения, эксплуатируемые в сложных и агрессивных условиях – при повышенных сульфатах, в кислотах, где наблюдается частое замораживание/оттаивание.

Несколько полезных советов по использованию цемента

Чтобы произведенный из цемента бетонный раствор соответствовал всем требованиям и был пригодным для создания прочных, надежных, долговечных конструкций и изделий, необходимо помнить о некоторых правилах./e5cab8130fc4231.s.siteapi.org/img/498ba5c0aad045aa469052151e6e9b4fe32ea297.jpg)

- Хранить вяжущее нужно не больше 3 месяцев и только в защищенном от влаги, ветра месте. Лучше всего на специальных поддонах, в заводских мешках.

- Правильный рецепт следует искать сразу и добавлять компоненты можно лишь на этапе смешивания сухих ингредиентов. Когда цемент затворен водой, добавлять сухие компоненты уже нельзя. Поэтому воду изначально льют по чуть-чуть, добиваясь нужной консистенции.

- Открытый мешок с цементом хранить можно не больше 1 недели при условии низкий влажности и максимум 1 день при высокой влажности.

- Скомковавшийся цемент нельзя использовать – некоторые советуют разбить камни и применять как обычное вяжущее, но реакция уже прошла и обратно не вернуть химическую формулу. Применять такой цемент можно лишь в виде наполнителя и то в объеме, не превышающем треть от общего объема наполнителей.

- При замешивании бетона нужно четко следовать пропорциям, любое отклонение понизит свойства.

- В мороз применять нужно специальный морозостойкий цемент. В сильную жару лучше не работать или организовать тщательный уход за затвердевающим бетоном.

- Больше цемента или слишком высокая марка – не значит выше прочность. Всегда нужно ориентироваться на стандарты и применять ту марку, которая подходит для конкретного вида работ. При выборе вяжущего низкой марки бетон не обеспечит нужные характеристики, высокой – расходы будут не оправданны неактуальными свойствами.

Из чего делают цемент? | Свой Дом

Автор Гена Ган На чтение 7 мин. Опубликовано

Цемент – наиболее распространенный материал, который используется при любых строительных, ремонтных или реставрационных работах. В его основе лежат неорганические компоненты, обладающие вяжущими свойствами. Цемент — основа бетона, железобетона, штукатурки, кладочного раствора и других изделий, которые применяются в строительстве любых построек жилого и производственного типа.

Главная особенность цементной массы: при смешивании порошка с водой, он начинает окаменевать, понемногу превращаясь в единый твердый массив. При этом неважно, в воде или воздухе происходит процесс. При соблюдении основного условия – достаточного увлажнения порошкообразной цементной массы, результат будет одинаковым: каменный блок высокой эксплуатационной прочности.

Любой человек понимает, что такое цемент и для чего он нужен. Куда меньше известно, как именно производится этот популярный материал для строительства, из чего, в результате каких технологий.

Основные неизменные компоненты для его создания:

- клинкер

- гипс

- специальные минеральные добавки.

Остановимся подробнее на этапах производства, на используемом сырье. Именно качество сырья определяет будущую крепость и другие важные свойства вяжущей массы.

Сырьевой материал

Завод по производству цементаЦемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами.

Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%. - Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Состав

Вы когда-нибудь размышляли о том, из чего делают цемент? Его состав зависит от особенностей сырья и марки раствора. К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

- На 25% он состоит из кварца

- На 60% — из извести

- 5% — алюминий (глинозем)

- 10% занимают оксиды железа и гипс.

По большей части при изготовлении раствора используются карбонатные и глинистые соединения. Существует множество видов этого строительного материала. Различные технологии производства и марки данного продукта обычно отличаются только процентным смещением в ту или другую сторону его составляющих.

Отдельные виды, шлакопортландцемент, например, содержит в составе угольный шлак: продукт, образующийся в результате обжигания клинкера.

Вне зависимости от рецепта, неизменные компоненты цемента — известняк и глина. При этом содержание известняка допускается не менее, чем в три раза, выше глины, чтобы достичь необходимого высокого уровня качества клинкера для производства цемента.

Основные ингредиенты цемента:

- Клинкер. Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

- Гипс. Процент содержания гипса в цементном составе определяет период твердения конечного продукта. Классическая рецептура предусматривает использование до 6% этого компонента.

- Специальные добавки, используемые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения. К примеру, марка 400 используется для заливки фундамента и сооружения балок перекрытий в высотных зданиях.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Процесс изготовления

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.

из чего состоит и как его производят

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии.

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; - Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность.

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью; - Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

- Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды. Этот материал используют при изготовлении свай и быков для мостов.

- Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала.

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Этапы производства цемента.В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Мергель.Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов.

В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов.

Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта. - Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

Как производится бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей, или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает прочность, образуя каменную массу, известную как бетон.

В этом процессе кроется ключ к замечательным свойствам бетона: он пластичен и пластичен при повторном смешивании, прочен и долговечен при затвердевании.Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключ к получению прочного и долговечного бетона заключается в тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно разместить, и она приведет к образованию шероховатых поверхностей и пористого бетона. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако получаемый бетон не является рентабельным и может более легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — агрегаты. В результате химической реакции, называемой гидратацией, цементное тесто затвердевает и приобретает прочность.

Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное соотношение — это вес воды для затворения, деленный на вес цемента.Высококачественный бетон получают за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет его должным образом укладывать, укреплять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и необходимой прочностью и прочностью для затвердевшего бетона. Обычно смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях может составлять еще от 5 до 8 процентов.

Прочие ингредиенты

Практически любая питьевая природная вода без ярко выраженного вкуса или запаха может использоваться в качестве воды для замешивания бетона. Избыточные примеси в воде для смешивания могут не только повлиять на время схватывания и прочность бетона, но также могут вызвать выцветание, окрашивание, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Хотя большая часть питьевой воды подходит для смешивания бетона, заполнители выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного изделия.

Относительно тонкие строительные секции требуют мелкого крупного заполнителя, хотя заполнители диаметром до шести дюймов использовались в больших плотинах. Для эффективного использования пасты желательна непрерывная градация размеров частиц.Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начинается гидратация

Вскоре после объединения заполнителей, воды и цемента смесь начинает затвердевать. Все портландцементы — это гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами от других частиц цемента или не пристанет к соседним агрегатам.

Все портландцементы — это гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами от других частиц цемента или не пристанет к соседним агрегатам.

После того, как бетон тщательно перемешан и станет пригодным для обработки, его следует укладывать в формы, пока смесь не станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить возможные дефекты, такие как соты и воздушные карманы.

Для плит бетон оставляют стоять до тех пор, пока пленка поверхностной влаги не исчезнет, затем используется деревянная или металлическая ручная терка для сглаживания бетона. Плавление дает относительно ровную, но немного шероховатую текстуру, которая имеет хорошее сопротивление скольжению и часто используется в качестве окончательной отделки фасадных плит.Если требуется гладкая, твердая, плотная поверхность, после затирки следует затирка сталью.

Отверждение начинается после того, как открытые поверхности бетона достаточно затвердеют, чтобы противостоять образованию повреждений. Отверждение обеспечивает постоянную гидратацию цемента, так что бетон продолжает набирать прочность. Бетонные поверхности обрабатываются путем опрыскивания водяным туманом или использования влагоудерживающих тканей, таких как мешковина или хлопковые коврики. Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями.

Для защиты бетона во время очень холодной или жаркой погоды используются специальные методы. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость затвердевания зависит от состава и крупности цемента, пропорций смеси, влажности и температурных условий. С возрастом бетон продолжает укрепляться. Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается медленнее в течение многих лет.

Узнайте, как цемент и бетон формируют мир вокруг нас>

Узнайте больше о преимуществах устойчивости цемента и бетона>

Цемент против бетона: в чем разница?

Представьте себя идущим по городскому кварталу. Тротуар, по которому вы идете, может быть закрыт шарканьем ног и выброшенной резинкой, но он явно сделан из чего-то твердого, гладкого и серого. Что может быть менее ясным, так это собственное название этого материала: это бетон или цемент ? Есть ли вообще реальная разница между двумя словами?

Хотя они часто используются как взаимозаменяемые, бетон и цемент описывают различные, но взаимосвязанные элементы блоков, полов и стен, из которых состоят многие повседневные конструкции.Проще говоря, бетон — это серый песчаный строительный материал, используемый в строительстве, а цемент — это ингредиент, используемый в бетоне.

Цемент — это сухая порошковая смесь, которая сильно отличается от влажной смеси, выливаемой из так называемых цементовозов. Он сделан из измельченных и смешанных минералов. Точно, из каких минералов он сделан, различается: сегодня обычно используются известняк и глина, но подходит все, от ракушек до вулканического пепла.После того, как ингредиенты смешиваются в первый раз, их обжигают в печи при температуре 2642 ° F для образования новых прочных соединений, затем охлаждают, измельчают и снова объединяют.

Сама по себе смесь бесполезна. Прежде чем его можно будет использовать в строительных проектах, цемент необходимо смешать с водой и заполнителем, например, песком, для образования формовочной пасты. Это вещество известно как бетон . Он заполняет любую форму, в которую залит, и быстро затвердевает в твердую каменную форму, отчасти поэтому он стал наиболее широко используемым строительным материалом на Земле.

Итак, гравируете ли вы свои инициалы на мокрой тротуарной плите, поливаете из шланга задний дворик или восхищаетесь какой-нибудь бруталистской архитектурой, вы имеете дело с бетоном. Но если вам когда-нибудь случится иметь дело с мелово-серым порошком, который не был смешан с водой, лучше всего использовать цемент.

У вас есть большой вопрос, на который вы хотите, чтобы мы ответили? Если да, сообщите нам об этом по электронной почте [email protected].

Обеспечение устойчивости цемента

Цемент — жизненно важный строительный материал, но он также вносит значительный вклад в глобальные выбросы углекислого газа.Сабби Миллер изучает способы сделать цемент и бетон более устойчивыми. Предоставлено: Рита Асмай, Калифорнийский университет в Дэвисе.По данным Всемирного совета предпринимателей по устойчивому развитию, на производство цемента приходится до девяти процентов глобальных антропогенных выбросов двуокиси углерода. Сабби Миллер, доцент кафедры гражданской и экологической инженерии, стремится изменить это, найдя альтернативные способы производства цемента или его полной замены.

Люди использовали цемент в качестве строительного материала на протяжении тысяч лет.Смешанный с водой и обломками породы, он образует бетон для зданий, шоссе и мостов.

Производство цемента включает нагревание известняка и глины до 1450 ° C (2640 ° F), что потребляет энергию и выделяет углекислый газ. Для этого процесса также требуется большое количество пресной воды. Однако причина, по которой цемент играет такую важную роль в выбросах углекислого газа, заключается в огромном количестве бетона, заливаемого во всем мире.

«Это отражение изменений общества и создания большей инфраструктуры», — сказал Миллер.

Миллер, работающая в комитете по устойчивому развитию Американского института бетона, фокусирует свои исследования на трех областях: материалы, альтернативные обычному цементу, способы замены или уменьшения количества цемента в бетоне и инженерные подходы, нацеленные на желаемые стратегии смягчения последствий для снижения воздействие цемента и бетона на окружающую среду.

«Я обнаружил, что структурное проектирование и инженерия материалов редко встречаются с путями — если инженер-строитель говорит, что мне нужен бетон 25 мегапаскалей (стандартный), никто никогда не скажет, могу ли я перепроектировать конструкцию, чтобы я мог обойтись меньшим, но более высоким -прочный бетон », — сказала она.

Одно недавнее исследование Миллера и его коллег, опубликованное в журнале Nature Materials , описывает, как развивается область устойчивых исследований; По ее мнению, небольшие изменения с помощью легко реализуемых методов могут значительно сократить выбросы парниковых газов в мире при производстве бетона примерно на 20 процентов. Миллер также исследовал менее часто рассматриваемые воздействия на окружающую среду при производстве бетона, такие как потребность в воде, и показал, что производство этого материала составляет около 20 процентов мирового промышленного потребления воды.

Существует широкий спектр альтернативных материалов, которые можно использовать для производства цемента с меньшими затратами энергии или для замены цемента в бетоне. Миллер хочет знать, как эти альтернативы влияют на структурные и термические свойства бетона и цемента. Чем они отличаются от обычных материалов? Как долго они прослужат и что произойдет, когда они сломаются? Какое сырье необходимо для их производства и какое влияние это производство оказывает на окружающую среду?