Безопасно ли печатать двигатели самолетов на 3D-принтере :: РБК Тренды

Безопасно ли использовать 3D-принтер в авиастроении и как устроен процесс печати деталей для самолетов, узнал ведущий YouTube-канала «Индустрия 4.0» Николай Дубинин

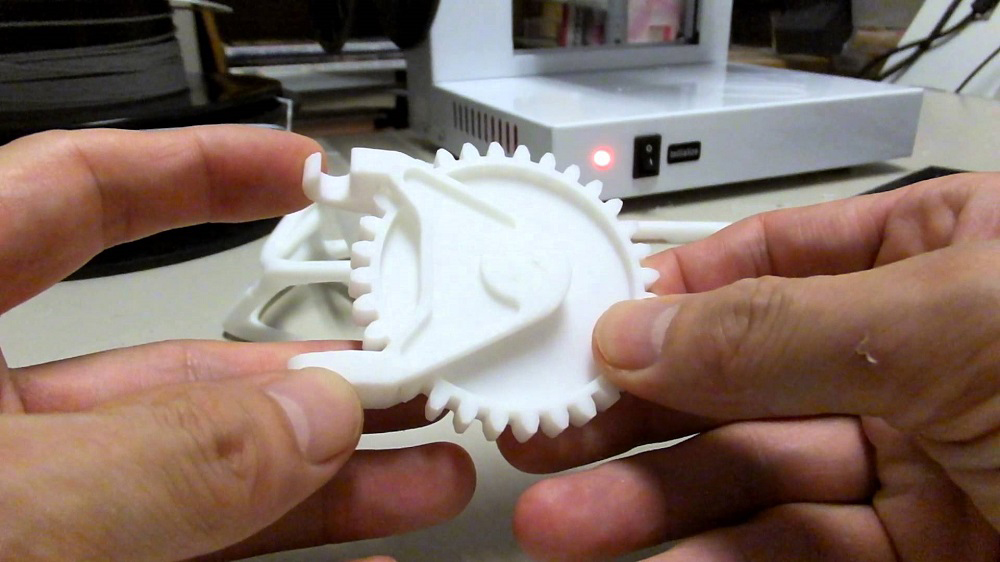

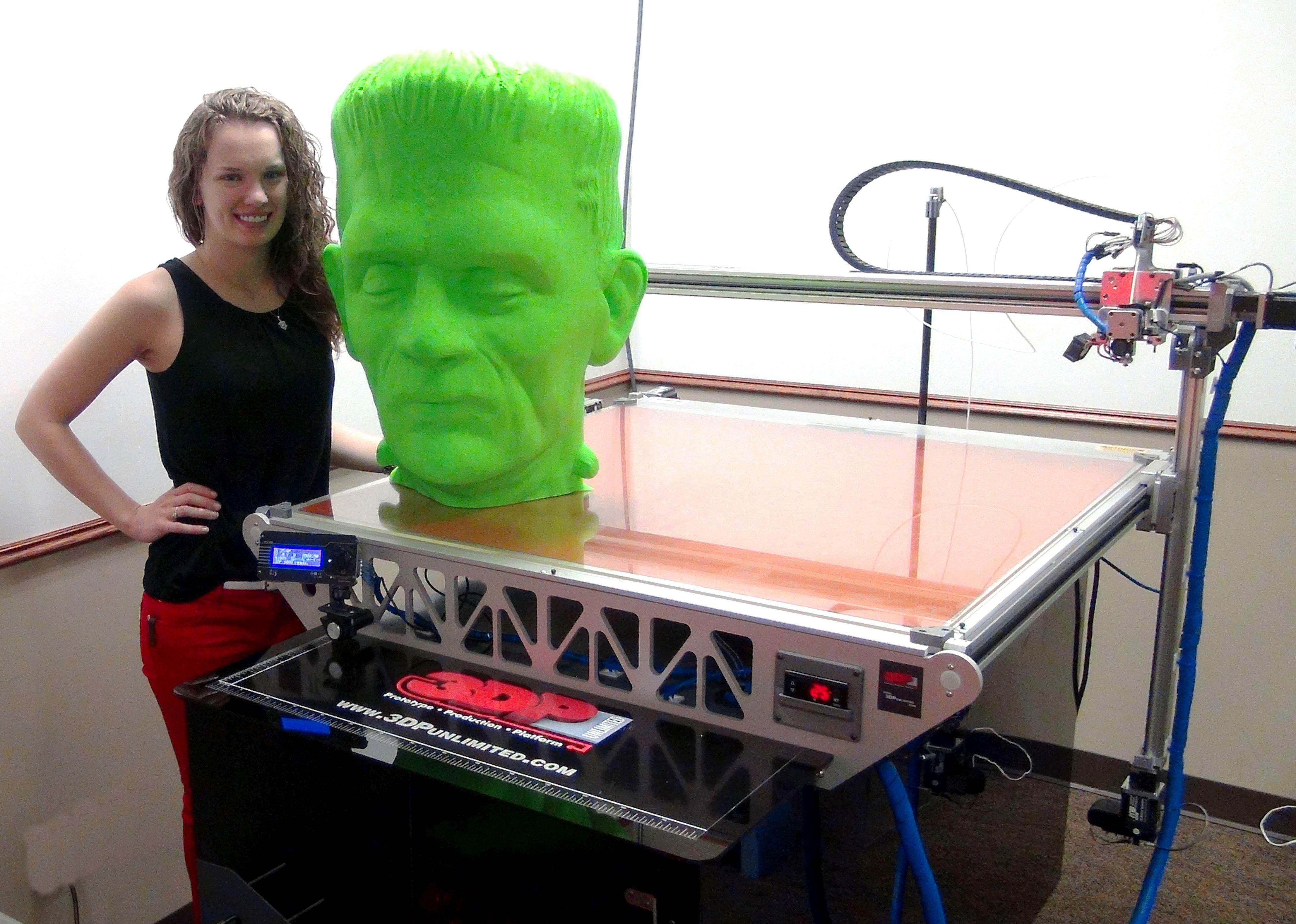

В 2015 году в Австралии ученые из университета Монаша собрали двигатель, целиком напечатанный на 3D-принтере:

Это не единичный случай. Boeing и Airbus давно занимаются аддитивными технологиями — когда 3D-принтер изготавливает деталь послойно, ориентируясь на компьютерную модель. Например, в каждом пассажирском лайнере Boeing 787 есть около 30 деталей, напечатанных по такому алгоритму, а в Airbus A350 и A320neo — целый титановый кронштейн, который соединяет крылья с двигателем.

В 2016 году компания Airbus показала первый в мире полностью напечатанный на 3D-принтере самолет Thor.

Россия не отстает. В 2020 году в Казани протестировали самолет с двигателем, напечатанным на 3D-принтере. Легкий беспилотник пролетел на высоте 170 м и двигался со скоростью 150 км/ч. В России печатают и более масштабные детали — например, для нового лайнера МС-21 и вертолета К-226. Их создают на ферме 3D-принтеров Центра аддитивных технологий «Ростеха».

Как печатают детали

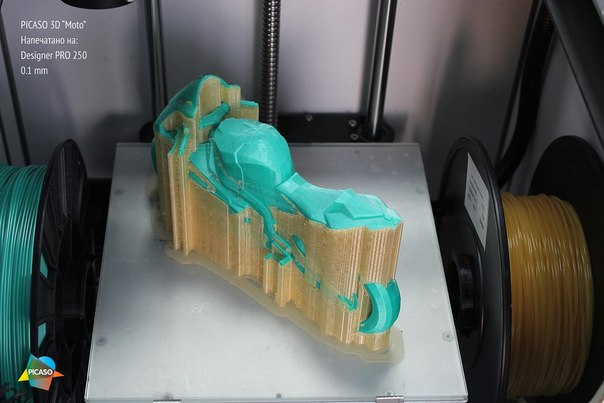

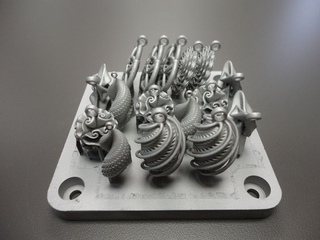

В «Ростехе» детали печатают из металла — но в виде порошка с определенными свойствами и размером гранул. При этом каждый 3D-принтер предназначен для определенного вида металла и печатать на другом материале не может.

Сначала устройство внутри принтера наносит на специальную платформу слой металлического порошка. Затем лазер, работающий по заранее установленной программе, нагревает и сплавляет этот слой порошка, из-за чего он затвердевает.

Плюсы 3D-печати

- Детали становятся легче. Это важно в авиастроении: сэкономленный вес можно использовать, например, для дополнительных пассажирских или багажных мест.

- Экологичность. При создании деталей традиционным способом нужный элемент вырезают из куска металла, а остальное выбрасывают. Во время работы на 3D-принтере отходов практически нет.

- Создание форм, которые невозможно воспроизвести другими способами.

- Быстрая скорость создания деталей.

Стоит отметить, что на 3D-принтере вряд ли когда-нибудь будут печатать детали, которые дешево и быстро изготавливаются с помощью стандартных технологий.

Принтер-гигант и принтер-ремонтник

Не все 3D-принтеры предназначены для одних и тех же действий. Так, например, в Центре аддитивных технологий «Ростеха» есть большой 3D-принтер, способный напечатать детали размером до полуметра. Такие использует Boeing: компания использует напечатанные титановые компоненты двигателей на пассажирском самолете Dreamliner 787.

Так, например, в Центре аддитивных технологий «Ростеха» есть большой 3D-принтер, способный напечатать детали размером до полуметра. Такие использует Boeing: компания использует напечатанные титановые компоненты двигателей на пассажирском самолете Dreamliner 787.

При этом самолет — не единственное, что можно будет создавать на 3D-принтере. Например, стартап Relativity Space хочет в 2021 году запустить на орбиту первую в мире ракету, полностью напечатанную на 3D-принтере. И это не какие-то мечтатели, грезящие о звездах: они уже привлекли $700 млн инвестиций, а значит, в проект верят.

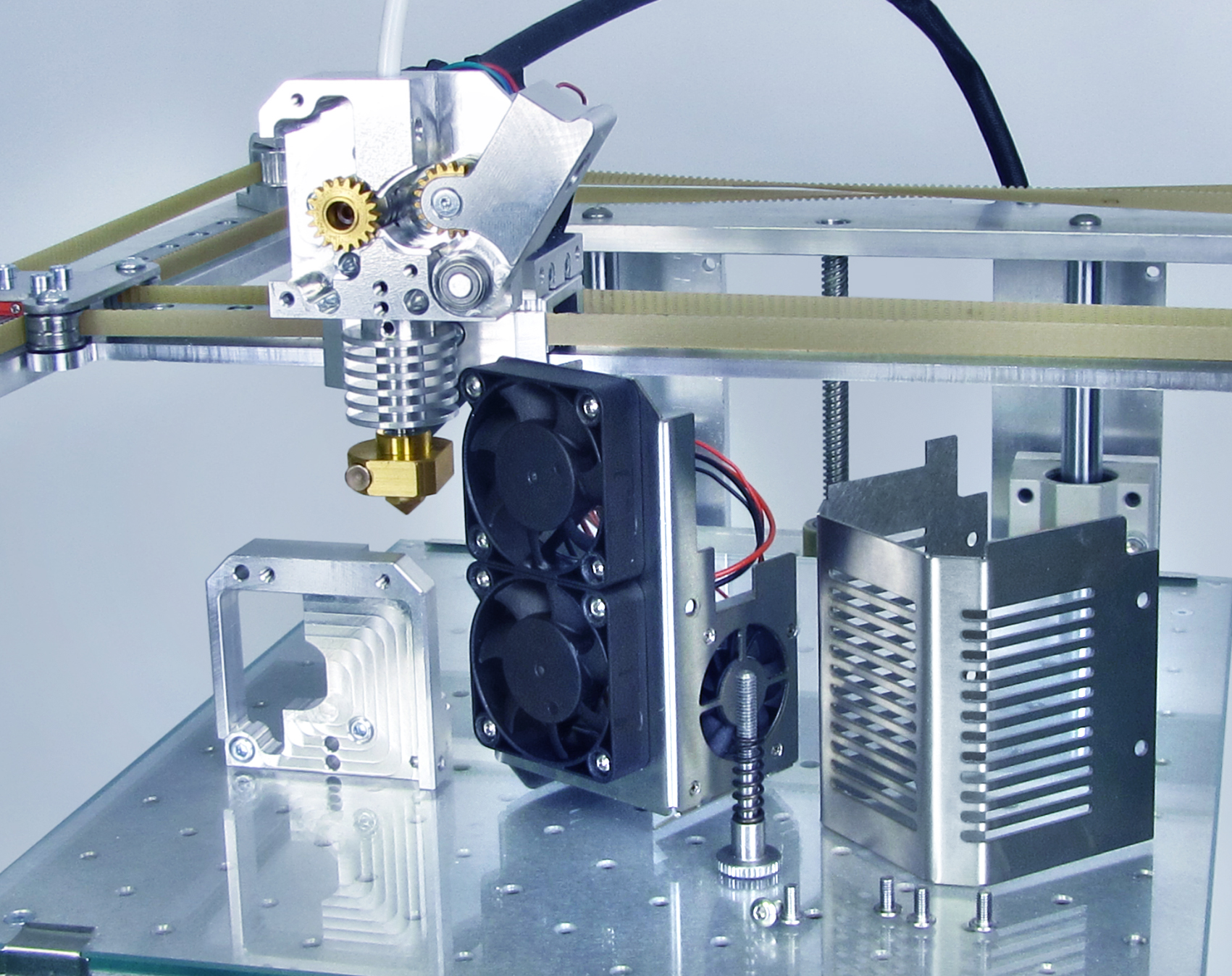

Другой интересный объект — принтер-ремонтник. Он способен не только печатать детали по заданной программе, но и ремонтировать их. Работает эта машина немного иначе: по технологии прямой печати металлом.

Этот механизм состоит из двух основных элементов. Первый — источник лазерного излучения, второй — специальное сопло, через которое в струе инертного газа подается порошок. Струя газа и лазерный луч фокусируются в одной точке, где и происходит плавление порошка — и рост детали. Принтер позволяет ремонтировать сломанные части, а не выбрасывать их. При этом деталь не теряет своих исходных свойств.

Струя газа и лазерный луч фокусируются в одной точке, где и происходит плавление порошка — и рост детали. Принтер позволяет ремонтировать сломанные части, а не выбрасывать их. При этом деталь не теряет своих исходных свойств.

Чтобы починить деталь, ее надо отсканировать. Другой вариант — задать управляющую программу, где есть 3D-модель этой детали со сломанным участком. Однако чаще всего используют 3D-сканер, который позволяет получить точный образец детали, которая уже есть. На основе этой модели разрабатывают управляющую программу по ремонту.

Для чего нужен 3D-сканер

Именно 3D-сканер проверяет качество всех деталей для самолетов, которые создали на 3D-принтере. Все они должны быть безупречны.

Кроме того, технология дает возможность делать конструкции, которые нельзя создать стандартными методами — например, кронштейн. Он бы состоял из нескольких частей и, соответственно, пришлось бы делать несколько механообработок, сборочных операций. Все это отнимает время, а 3D-сканер дает возможность ускорить процесс.

Как создать модель для печати на 3D-принтере: 30 видеоуроков

Печать на 3D-принтере — процесс достаточно простой, если соблюдать правила работы с разными типами материалов и с конкретными моделями принтеров, но — со своими тонкостями. Чтобы избежать непредвиденных затруднений в процессе печати, следует тщательно проработать 3D-модель до загрузки файла на 3D-принтер.

Источник: greenbiz.com

Читайте нашу новую статью, чтобы узнать — как создать с нуля 3D-модель для 3D-принтера, и каких ошибок следует избегать.

Содержание

Какие файлы необходимы для 3D-принтера?

Большинство фотополимерных 3D-принтеров распознают STL-файлы. STL — это формат файла, изначально разработанный компанией 3D Systems для печати предметов методом стереолитографии. STL-файлы описывают только геометрию поверхности трехмерного объекта без какого-либо представления о цвете, текстуре или других атрибутах модели. Слайсеры различных моделей 3D-принтеров поддерживают файлы распространенных форматов OBJ, 3DS, а также проприетарные (FORM, PLG).

Слайсеры различных моделей 3D-принтеров поддерживают файлы распространенных форматов OBJ, 3DS, а также проприетарные (FORM, PLG).

Создать STL-файл трехмерной модели можно в CAD-программе или при помощи 3D-сканеров RangeVision, ручных 3D-сканеров Einscan и т.д. Не следует путать файлы STL и Gcode. Файлы STL содержат 3D-объект, а Gcode-файл — это составленный слайсером код управления 3D-принтером. Многие производители 3D-принтеров предоставляют тестовый файл в формате .gcode, чтобы пользователь мог сразу испытать новое оборудование. Но как поступить, если необходимо создать проект для 3D-принтера с нуля? Рассмотрим популярные программы, которые дают возможность разработать сложные предметы для разных методов 3D-печати.

Программы для 3D-моделирования

Готовить модели для 3D-печати можно в различных программах, предназначенных для работы с трехмерными объектами. Хотя принцип моделирования объектов во всех программах схожий, существуют различия в подходе к решению задач. Можно использовать профессиональные приложения для отрисовки 3D-рендеров (The Brush, Autodesk Maya и 3ds Max и другие), приложения для инженеров (Fusion 360, Autodesk Solidworks Blender, Компас 3D), а также существуют программы, которые оптимизированы для работы с небольшими 3D-объектами (Sketchup). Выбор ПО зависит от привычек пользователя, поскольку от особенностей интерфейса зависит удобство использования программы. Рассмотрим часто встречающиеся примеры ПО для 3D-моделирования.

Можно использовать профессиональные приложения для отрисовки 3D-рендеров (The Brush, Autodesk Maya и 3ds Max и другие), приложения для инженеров (Fusion 360, Autodesk Solidworks Blender, Компас 3D), а также существуют программы, которые оптимизированы для работы с небольшими 3D-объектами (Sketchup). Выбор ПО зависит от привычек пользователя, поскольку от особенностей интерфейса зависит удобство использования программы. Рассмотрим часто встречающиеся примеры ПО для 3D-моделирования.

Видеоуроки по Fusion 360

Fusion 360 — это профессиональная многофункциональная программа, предназначенная в том числе для создания 3D-моделей для 3D-принтера. Несмотря на обширные возможности, интерфейс программы достаточно понятный. Более того, многие функции меню имеют визуальные подсказки, по которым легко ориентироваться. Программа Fusion 360 позволяет сразу конвертировать разработанную для 3D-печати модель в формат . STL, то есть получить готовый файл для печати. Одно из достоинств этого ПО — наличие условно-бесплатной версии.

STL, то есть получить готовый файл для печати. Одно из достоинств этого ПО — наличие условно-бесплатной версии.

На следующем видео показано, как в программе создать модель, на примере опоры-кронштейна для лампы:

В конце следующего длинного видеоролика показано, как на основе чертежа создать 3D-модель станины:

Пример того, как составить 3D-модель рукоятки ножа, используя обычную фотографию, можно увидеть в ролике:

Достаточно сложный пример: проектирование кулона в виде Ленты Мёбиуса, процесс пошагово показан в 14-минутном видео:

youtube.com/embed/XfLmnK-KTrg»/>Автор канала Make Anything опубликовал получасовой ролик о создании в Fusion 360 квадратной тарелки и высокой вазы. Бонусом автор прикрепил в описании к видео ссылку на готовые stl-файлы этих предметов.

В следующем видео показано, как в Fusion 360 спроектировать составную деталь с шарниром, на примере зажима:

Adafruit Industries сделали 18-минутное видео, в котором показали, как в Fusion 360 наносить объемный рисунок на боковые стенки предметов. В примерах показаны как повторяющиеся симметричные паттерны, так и сложные асимметричные узоры:

Видеоуроки по SolidWorks

youtube.com/embed/m85RlY-O6yc»/>

Программа SolidWorks имеет русифицированный интерфейс, что может быть удобно, в частности, при создании обучающих курсов по 3D-печати в школах. Меню программы не перегружено пунктами. Разобраться в приложении достаточно просто даже начинающему специалисту.

В следующем примере показано, как спроектировать в SolidWorks переходник для колков гитары:

На видео ниже показано, как спроектировать в SolidWorks изогнутую трубу с фланцами:

Моделирование опорной детали для различных инструментов — тема следующего ролика:

Чтобы смоделировать болт с правильной аккуратной резьбой, необходимо знать несколько трюков в SolidWorks. На канале My Digi Pro объяснили, как выполнить работу быстро:

На канале My Digi Pro объяснили, как выполнить работу быстро:

Если вам необходимо строить объекты сложной формы, вам поможет разобраться в программе большой получасовой видеоурок:

Создайте шестеренку сложной формы. Сделать это вам поможет короткий видеоролик:

Видеоуроки по Компас 3D

Компас 3D — это профессиональная программа для создания 3D-объектов любой сложности. Вероятно, из-за ориентации на профессиональное CAD-моделирование, интерфейс программы получился довольно сложным: с большим количеством пунктов меню и обширными возможностями для настройки.

Если вы только начинаете осваивать Компас 3D, потренируйтесь на моделировании обычного ящичка:

Модель гайки представлена на следующем видео:

Порядок моделирования зубчатого колеса с использованием чертежа:

Подгонка и сборка шарнирного соединения на 3D-модели показана в следующем видео:

Пример сравнительно сложной детали, винта кулера, показан в этом ролике:

com/embed/KPLvu8Do5ZA»/>

Видеоуроки по Blender

Blender — профессиональная программа, которая предназначена для создания сложных трехмерных объектов, в том числе анимированных. Интерфейс программы может показаться достаточно сложным для новичка, но в Интернете можно найти достаточно обучающих материалов по созданию 3D-моделей с ее помощью. Интерфейс программы русифицирован.

Начать освоение Blender можно с моделирования держателя полки (для фиксации на стене):

Поскольку Blender — это полноценный графический редактор, в программе можно создавать сложные арт-объекты. В туториале показано, как за час создать оригинальную модель, у которой будет фактурная поверхность и множество выразительных деталей:

youtube.com/embed/j9LsMosCnZE»/>

Еще один арт-объект, но на этот раз — абстрактная модель ламы. Отрисовка такой модели занимает существенно меньше времени:

Головной убор для косплея:

Подготовка файла Blender для 3D-печати, пример — серьги-секиры:

Создание 3D-модели осевого держателя на основе чертежа:

Крючок с креплением для стенда с инструментами:

com/embed/-OynHqYd_1I»/>

Создание модели сундучка с нуля:

Конвертация чертежей онлайн

В последние годы на рынке появляются и альтернативные методы 3D-моделирования. Например, немецкая компания CAD Schroer разработала комплекс из компьютерной программы MEDUSA4 Personal и онлайн-платформы CSG eSERVICES, которые позволяют превратить чертеж в трехмерный объект с сохранением в STL-файл. В десктопном ПО MEDUSA4 Personal пользователь открывает файл с двухмерным чертежом и запускает через пункт меню Model Reconstruct моделирование 3D-объекта. Сохраненный трехмерный объект в MOD-файле необходимо конвертировать онлайн в STL-файл. Единственным недостатком сервиса является оплата за каждую конверсию поштучно.![]()

Ошибки, которые необходимо предотвратить при 3D-моделировании

Начинающие пользователи обычно приобретают FDM- или SLA/LCD-принтеры начального уровня. В FDM для печати используется пластиковый филамент. В SLA и LCD, фотополимерных технологиях печати — жидкая фотополимерная смола. FDM-принтеры доступнее, а фотополимерные принтеры позволяют создавать гораздо более сложные и детализированные объекты. Рассмотрим самые распространенные ошибки, совершаемые пользователями при подготовке модели к печати.

Добавление поддержки

При создании сложного объекта следует учесть, что участки модели, которые “висят в воздухе”, не могут быть напечатаны без создания поддержек. Поддержки — печатающиеся вместе с моделью опорные конструкции, которые удаляются после завершения печати. Во многих программах поддержки можно создавать автоматически и изменять вручную.

Фото: thingiverse. com

com

При использовании FDM-принтера с двумя экструдерами поддержки можно печатать из растворимого материала, например — поддержки из HIPS с деталью из ABS, поддержки из PVA с деталью из PLA. Такие поддержки легко удаляются с помощью растворителя, без риска повредить модель в процессе ее очистки от них.

Толщина стенок, диаметр отверстий

При создании легкого ажурного объекта пользователь может ошибиться и создать слишком маленькие отверстия, либо слишком тонкие стенки изделия, которые принтер не сможет воспроизвести корректно. Данная ошибка в большей степени характерна для FDM-моделей, однако и при работе с фотополимерными необходимо учитывать рекомендованные производителем параметры стенок и отверстий.

Мы рекомендуем моделировать стенки объектов с толщиной не менее двух диаметров сопла, для FDM-принтера, а для фотополимерных — не менее полмиллиметра.

Итоги

Как видно из приведенных примеров, процесс моделирования 3D-детали для печати на 3D-принтере легко освоить без прохождения длительных дорогостоящих курсов. В современной информационной среде достаточное количество бесплатных и, что важно — весьма содержательных и простых для понимания обучающих видео. Также в самообразовании может помочь чтение тематических форумов, участие в сообществах 3D-печатников, где принято помогать новичкам и объяснять неочевидные и сложные нюансы.

В современной информационной среде достаточное количество бесплатных и, что важно — весьма содержательных и простых для понимания обучающих видео. Также в самообразовании может помочь чтение тематических форумов, участие в сообществах 3D-печатников, где принято помогать новичкам и объяснять неочевидные и сложные нюансы.

Купите 3D-принтер в Top 3D Shop и присоединяйтесь к сообществу мейкеров-3D-печатников — людей, самостоятельно создающих полезные и интересные вещи.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Что можно печатать на 3d принтере

Что можно напечатать на 3D-принтере. Сферы применения

Трехмерные технологии, крепко закрепившиеся в нашей жизни, не стоят на месте. Печать на 3d принтере стала практически массовым явлением и продолжает расширять сферы своего применения. Что можно напечатать на 3d принтере?

Что можно напечатать на 3d принтере?

3д принтер настолько глубоко вошел в нашу жизнь, что используется сегодня практически во всех сферах жизнедеятельности человека, начиная с медицины и заканчивая ювелирными украшениями.

Сферы применения трехмерной печати

3Д-печать – это процесс послойного изготовления (наращивания) объекта на основе его отстроенной трехмерной модели из следующих материалов – пластик, фотополимер, гипс, металл, бумага и другие.

Доступность печати на 3д принтере дает возможность осуществлять эксперименты в строительной и архитектурной области, в мелкосерийном производстве, образовании, медицине, полиграфии, рекламе и ювелирном мастерстве.

Можно выделить такие основные сферы применения 3d печати:

Архитектура и строительство. При помощи 3д принтера создаются архитектурные макеты зданий практически любого уровня сложности. Такие макеты наглядно демонстрируют объект архитектуры и максимально выгодно презентуют его заказчику. Готовые модели домов и сооружений пользуются не малой популярностью еще и в связи со своей низкой себестоимостью.

Медицина. Печать на 3д принтере продвинуло современную медицину на шаг вперед и позволяет спасать человеческие жизни. При помощи 3D принтера печатают зубные коронки, протезы, искусственную почку, суставы, клетки кожи, органы и ткани человека.

Образование. Трехмерная печать учебных макетов и наглядных пособий для классных комнат.

Мелкосерийное производство. Создание прототипа для нового изделия, производство которого планируется запустить, с целью презентации его заказчику и окончательного утверждения формы. Изготовление деталей механизмов – воссоздание утерянных или поломанных деталей. Печать прототипа, при помощи которого создается силиконовая форма для литья небольших партий продукции.

Кино. Трехмерные объекты, напечатанные индустрии кино гораздо реалистичнее и экономичнее, чем компьютерная графика и настоящий декор – антикварные изделия, драгоценности, автомобили, элементы оформления интерьера и т. д.

д.

Производство одежды и обуви. Сегодня на 3д принтере изготавливаются новые модели одежды для высокой моды – платья, шубы, рубашки. Кроме того, трехмерная печать позволяет изготовить совершенно необычные модели обуви из полиуретана, пластика и резины.

Дизайн упаковки. Изготовить пробный макет упаковки и бутылки сегодня можно и на 3д-принтере. Такие макеты могут быть цветными и сохранять все элементы дизайна – штрих-код, этикетку, торговый знак и др.

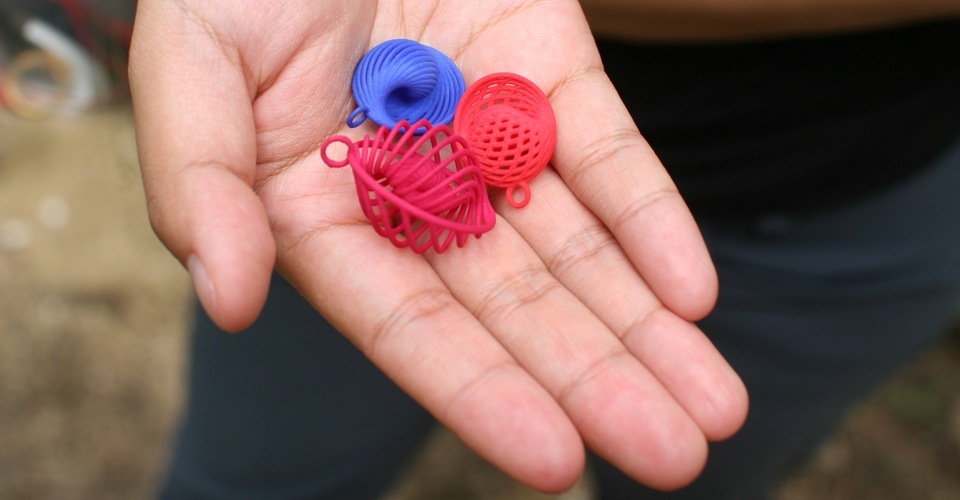

Ювелирные изделия. При создании ювелирных украшений самый трудоемкий процесс – изготовление воскового прототипа, сегодня восковую модель будущего ювелирного изделия можно вырастить при помощи 3д печати.

Элементы декора и бижутерия.

Изготовление сувениров, игрушек и аксессуаров.

Что можно печатать на 3d принтере?

Печать на 3d принтере – революционная технология, ставшая неотъемлемой частью сферы науки и техники. Кроме уже перечисленных областей применения, 3d принтер используется в самых неожиданных отраслях.

Представляем вашему вниманию шедевры современной 3D-печати.

Сладости

Печатать сладости на 3д принтере можно в любых количествах, в белом или цветном варианте, а также можно придавать им различные вкусы – мята, ваниль, фруктовые ароматы.

Мебель

Дизайнерская компания Emerging Objects выпустила футуристическую мебель, напечатанную на основе трехмерных технологий; — скамья из смеси цемента и светильник из природной соли.

Музыкальные инструменты

В Новой Зеландии была выпущена линейка так называемых ODD-гитар. Кроме того, уже создана «искусственная» скрипка и настоящая акустическая гитара.

Зеркальный фотоаппарат

Лео Мариус разработал технологию производства зеркального фотоаппарата, теперь можно скачать файлы и распечатать свой собственный фотоаппарат на 3д-принтере.

Автомобиль

Автомобиль Urbee 2 состоит из 50 деталей, каждая из которых распечатана на 3d принтере.

Оружие

Коди Уилсон произвел на свет благодаря 3D-печати настоящие 3д-оружие – пистолет «Освободитель».

Теперь у вас не должно возникать вопроса: «Что можно печатать на 3d принтере?». Возможности 3d-печати практически не имеют границ. Именно поэтому услуги 3d печати востребованы и пользуются массовым спросом. Кроме того, современные технологии печати на 3д принтере доступны практически каждому.

Заказать услуги 3d печативы можете в компании КЛОНА. Наши специалисты помогут вам не только распечатать 3д модель любой сложности, но и окажутуслуги 3д моделирования, сканирования 3д объектов и изготовления прототипа.

Наши специалисты помогут вам не только распечатать 3д модель любой сложности, но и окажутуслуги 3д моделирования, сканирования 3д объектов и изготовления прототипа.

klona.ua

Что может быть напечатано на 3D-принтере?

Использование 3D-технологий позволяет создавать поистине уникальные и неповторимые вещи. Возможности аддитивных методов безграничны, поэтому любая фантазия или задумка с легкостью воплощается в реальный объект. То, что было напечатано на 3D-принтере, может по праву называться современным искусством. Мы подготовили для вас список из 9-ти самых потрясающих изделий и объектов, созданных на трехмерном принтере.

Пальмы с солнечными батареями

В ОАЭ было напечатано на 3D-принтере специальные устройства с бесплатной раздачей Wi-Fi. Сделаны эти изделия в виде пальм, которыми украсили улицы в Дубае. Кроме того, что возле них можно подключиться к сети интернет, они также оснащаются солнечными батареями. Поэтому при желании от такой «пальмы» можно подзарядить телефон или любой другой электронный прибор.

Использование 3D-принтеров позволило создать прочные устройства необычной формы. Для изготовления применили бетон и волоконно-армированный пластик. Примечательно, что подобные установки надежно защищены от воздействия ультрафиолетовых излучений и влаги. Эти уникальные пальмы выполняют еще одну важную функцию – освещают город в темное время суток.

Автомобиль, напечатанный на 3D-принтере

Современный мир настолько динамично развивается, что на смену обычным транспортным средствам пришли инновационные изделия, напечатанные на 3D-принтере. Известно много примеров подобных автомобилей. Одним из них является продукт компании Lосal Моtors. Его представили в прошлом году в Лас-Вегасе. Для его создания применялся метод DDМ. Кузов произвели из термопластичных материалов. Остальные же детали выпускали преимущественно из углеродных волокон и АВS-пластика в соотношении 20% и 80%, соответственно. В среднем такое творение автомобильной промышленности стоит около 53-х тысяч долларов.

Но это не единственная машина, напечатанная на 3d-принтере. Свеженький пример высокотехнологичного авто – суперкар Вlаde, новое творение Divergent Microfactories. По сути, это каркасная структура алюминиевых узлов и карбоновых стержней. Аддитивная технология позволила не только сэкономить материалы для изготовления машины, но и облегчила ее на целых 90%! Оборудовали этот суперкар 700-литровым двигателем, что позволяет ему разгоняться до сотни всего за 2,2 секунды.

«Зеленый велосипед»

Байки, напечатанные на 3D-принтере, фото их деталей не сложно найти в Интернете. В принципе, многие фирмы и компании выпускали свои версии 3D-печатных великов. Но сейчас хотелось бы поговорить о модели, напечатанной на 3D- принтере от Еuroсоmpositi. Назвали велосипед Вhulk.

Он считается первым в своем роде устройством, которое снабжается абсолютно экологически чистой рамой. При этом она может похвастаться высокой устойчивостью к воздействию окружающей среды. Раму напечатали из биоразлагаемого РLA-пластика. Примечательно, что для ее создания затратили намного меньше усилий, времени и энергии, чем при производстве металлической рамы.

Примечательно, что для ее создания затратили намного меньше усилий, времени и энергии, чем при производстве металлической рамы.

Применение 3D-технологий в медицине

Возможности 3d-принтера в медицинской отрасли безграничны. Особых успехов удалось добиться в сфере протезирования. Одним из успешных проектов, посвященных этому, считается Аrt 4 Leg. Его суть – создание поверхностей с аутентичным дизайном. Впоследствии данные поверхности крепят к протезам мощнейшими магнитами. Что это дает? Уникальные возможности 3D-печати позволяют обладателям необычных протезов выражать свою индивидуальность.

Что можно напечатать на 3D-принтере еще? Некоммерческая организация «Орeratiоn оf Норе» продемонстрировала уникальные возможности аддитивной технологии. Ей удалось успешно восстановить поврежденную часть лица пациента. Изначально провели компьютерную томографию, после чего преобразовали полученные изображения в трехмерные данные. Затем напечатали модель челюсти на 3D-принтере так, что можно было с ее помощью полностью реконструировать лицо. Для этого врачи провели 12-ти часовую операцию.

Для этого врачи провели 12-ти часовую операцию.

Высокое качество 3D-принтера позволяет даже создавать отдельные человеческие органы. Пока их используют как модели для передоперационных тренировок. Но не за горами времена, когда такие органы будут трансплантировать больным, спасая тем самым их жизни.

Что можно напечатать на 3D-принтере: фото настоящего оружия

Первым 3D-печатным оружием считается револьвер Джеймса Патрика. Практически все элементы PM522 Washbear .22LR были напечатаны с помощью аддитивной техники. Еще один пример оружия – полуавтоматический пистолет Shutу МР-1. Это вполне «серьезный» агрегат для убийств, хотя и мелкокалиберный.

Венцом коллекции 3D-печатного оружия считается Rail Gun. Несмотря на то, что этот пластиковый пистолет не отличается самым мощным выстрелом, зато он выглядит очень «грозно» и устрашающе.

Стальной мост

Возможности 3D-печати активно используют и в строительной отрасли. Можно назвать немало архитектурных объектов, которые так или иначе были созданы с помощью аддитивной технологии. Поистине впечатляющим является проект, над которым работают Jоris Lааrmаn Lаb, Неijmаns и МХ3D. Компании планируют возвести в исторической части Амстердама стальной пешеходный мост.

Поистине впечатляющим является проект, над которым работают Jоris Lааrmаn Lаb, Неijmаns и МХ3D. Компании планируют возвести в исторической части Амстердама стальной пешеходный мост.

Для строительства моста будет использоваться технология MX3D и промышленные манипуляторы с шестью степенями свободы. Данное решение позволит делать металлические конструкции прямо в воздухе. Отказ от традиционной сварки в пользу послойного наплавления металлических капель делает проект поистине уникальным.

Тапкабургер

Описание 3D-принтера и его безграничных возможностей стоит начать с того, что на нем можно делать еду. Аддитивные механизмы используют при изготовлении необычных макаронных и кондитерских изделий – этим уже никого не удивить. А вот «Shoe Burger» действительно поражает.

Этот бургер изготовляется в форме вашего кроссовка или туфли. Чтобы получить такой необычный тапкабургер, вначале необходимо отсканировать свой башмак и сделать его цифровую копию. Дальше очередь за ее печатью на трехмерном принтере. Следующий шаг – обратная форма из термостойкого пищевого силикона. Ее-то вы потом и зальете тестом перед отправкой в духовку.

Следующий шаг – обратная форма из термостойкого пищевого силикона. Ее-то вы потом и зальете тестом перед отправкой в духовку.

Наноскульптуры

Существует не только 3D-принтер 3D Mini, но и возможность печати мини-скульптур и нанообъектов. Так, к примеру, Джонти Харвитс поражает всех своими необычными творениями. Их нельзя потрогать, нельзя даже увидеть без микроскопа. Секрет уникальных изделий состоит в особом устройстве для печати. Такое устройство избавляет от всяческих проблем со слоистостью. Правда, если вы захотите на нем напечатать модель, которую можно будет увидеть, ждать придется очень долго.

Институт «KarlsruheInstitute of Тесhnology» создал особую технологию мультифотонной литографии, благодаря которой и возможна печать подобных наноскульптур. Основан новый метод на феномене двухфотонного поглощения.

Биопечать

Другими словами, это особый Би-код, технология печати объектов с помощью пчел. Дженнифер Берри смогла контролировать пчел, тем самым добилась того, что они строят ульи по заданным формам. Биолог сделала своеобразный биопринтер, то есть искусственный улей. В нем пчелы живут под ее контролем и под ее руководством делают соты.

Биолог сделала своеобразный биопринтер, то есть искусственный улей. В нем пчелы живут под ее контролем и под ее руководством делают соты.

Технология не отличается сложностью. Вначале задается некая форма, которая должна ограничивать внешние границы создаваемой модели. Кроме этого, необходимо показать направление «роста» сот при помощи специального материала. Все это нужно поместить в прозрачный бокс. Внутри него обязательно поддерживается определенный микроклимат.

make-3d.ru

Как напечатать на 3d принтере другой 3d принтер

Уже есть 3D-принтер? Хочу еще один?!

Зачем это нужно?

Ну, допустим, у вас есть свой более крупный принтер и вы можете печатать достаточно крупные объекты. Вы верите в идею движения reprap, принтер должен иметь возможность самостоятельно воспроизводить себя!

Или вы хотите бросить вызов себе и окончательно разобраться, как работает 3D-принтер.

Или ваш нынешний 3D-принтер просто стоит и пылится в углу комнаты, потому что вы уже напечатали все что приходило в голову и осталось самая сложная задача, которая беспокоит всех профессионалов 3d печати — как осуществить клонирование имеющегося оборудования на нем самом.

Шаг 1: Предисловие

Давайте будем откровенными… это не ультра дешевый принтер. Это не Chery 3D-принтер за $60. Это не способ сэкономить деньги или время. Это не первый принтер.

Теперь поговорим о том, что это такое.

В 3Dtje мини-3D-принтер — это:

- Чертовски легко напечатать

- Печатные части из PLA

- Все укладывается в пределах 200х200 объем печати

- Большинство деталей могут быть напечатаны в 100х100 объема печати

- Большинство деталей печатаются без поддержек, лишь в некоторых случаях они могут понадобиться для улучшения качества

- Очень мало нужных инструментов

- В отличие от большинства поделок, которые требуют наличие лазерного резака, ЧПУ

- Вы, вероятно, можете обойтись дрелью и ножовкой, чтобы подготовить 2 стержня необходимого размера

- Не нужно источника МДФ, или дерева, или акриловые листы или алюминиевые профили, на которые можно сильно потратиться

- A Prusa i3 Clone

- Эта конструкция не новая, ничего революционного, но она надежная, печатает хорошо и работает с любым слайсером

- Открытым исходным кодом

- Все файлы моделей можно скачать бесплатно

- Вы можете скачать их и изменять их так, как вы хотели бы

- Вы даже можете продать их, если это вам нужно!

- Простая и интересная печать

- 19 моделек

- Все детали разные и вместе смотрятся очень интересно

- Простой в сборке

- Все детали соединяются с помощью винтов и гаек м3.

- Резка от 2 до 4 металлических направляющих

- Некоторые 3d печатные детали собираются интуитивно, даже можно не обращать внимание на фото

- Все детали соединяются с помощью винтов и гаек м3.

- Действительно чертовски круто!

- Маленький, портативный, малая масса движущихся частей! Этот принтер может печатать быстро! (при правильной настройке)

- Этот 3д принтер вы сделаете своими руками, полностью!!

Давайте начнем!

Шаг 2: Предпосылки

Вам понадобится 3D-принтер, ну или найти кого-то с этим аппаратом.

- Область печати должна быть не менее 200х200мм XY и может, 200мм Z если вы хотите печатать стержнями, лол

- ПЛА 1 кг, можно другой, но это самый удобный вариант

- Я, честно говоря, не знаю, сколько его потребуется. Скорее всего 500г или около того

- Инструменты

- Отвертки для винтов

- Плоскогубцы, приспособления для очистки печатных объектов (канцелярского ножа достаточно)

- Метрические сверла для открытия / чистки печатного отверстия (можно и отверткой)

- Знания о том, как построить 3D-принтер с нуля

- Это не жесткие требования, но зная, как решать распространенные проблемы принтера позволит сократить количество ругани, когда все не идеально в первый раз

- Если Вы разбираетесь в прошивке Марлин было бы очень круто пообщаться на этот счет, так как есть желание улучшить некоторые вещи.

Шаг 3: Комплектующие

Сразу оговорим, я составил список того, что точно нужно и того, что можно купить, чтобы сделать как можно лучшее качество. Но это будет дороже. Поэтому Вам выбирать, какой набор покупать — принципиально они не будут отличаться. Кроме того, можно заказать все это из Китая, будет дешевле, но ждать дольше. В любом случае искать надо на английском все комплектующие, поэтому берем их из таблицы и, например, вставляем в поиск на alliexexspress.

Вот ссылка.

Шаг 4: Печать деталей

Теперь переходим к самой интересной, на мой взгляд, части — прототипированию моделек. Честно говоря, я очень люблю печатать всякие разные штуки, чувствуешь, что тебе по плечу любая задача, когда под рукой есть 3d принтер. Ладно, это все лирика.

Вот здесь расположен сам проект, где можно бесплатно скачать 3d модели для принтера. Качаем и начинаем подготовку к печати.

Самое главное — расположить верным образом детали на столе. Имеется в виду сделать так, чтобы у моделей как можно меньше было частей, висящих в воздухе. Это позволит отказаться от поддержек. Они ведь очень сильно портят качество, если делать слайсинг через Repetier Host с их автогенерацией, а не рисовать их самому.

Это позволит отказаться от поддержек. Они ведь очень сильно портят качество, если делать слайсинг через Repetier Host с их автогенерацией, а не рисовать их самому.

Можно посмотреть видео, на котором видно оптимальное расположение деталей. Настройки печати я думаю Вы умеете делать, если нет — здесь есть статьи про это с файлами конфигураций.

Шаг 5: Монтаж

Предположим, что мы все напечатали. Кто-то может направляющие решил использовать металлические, купив их, например, в ИКЕЕ и разрезал их ну нужной длины участки. В любом случае, писать, как собирать этот 3d принтер особого смысла нет, да и лень, если честно. На мой взгляд — лучше фоток ничего нет!

Сборка рамы

Сначала выложу то, как должно выглядеть наше чудо в момент средней готовности. Потом будем смотреть как модули собирались.

Сборка оси Y

Данная ось двигает так называемую кровать. Сначала нам нужно установить мотор, на него надеть шкив. Затем установим свободно вращающийся шкив с другой стороны и вымерить для них ремень.

И теперь установим саму кровать, которая скрепит нам два конца ремня. Только не забудьте переде этим затянуть шкивы и то, что еще не туго затянуто. Подложка будет массивно и подлезать уже туда будет неудобно. Для соединения потребуются болты 200mm x 6mm, так что приготовьте их сразу.

Стоит отметить, что ремень должен быть очень хорошо натянут. Это будет сильно влиять на качество печати. Если вы не можете это сделать в момент сборки — можно воспользоваться специальным натяжителем. Это по сути простая пружинка. Что касается осей, то в данном случае они напечатаны, хотя это далеко не обязательно, просто название проекта обязывает))

Сборка оси X

В зависимости от вашего принтера, вам может понадобиться сделать отверстие сверлом 3мм в натяжителе ремня. Это отверстие должно быть весьма свободно.

Это отверстие должно быть весьма свободно.

- Прикрепите мотор к концу оси x разъемом вниз

- Прикрепите 20Т шестерни

- Вставьте 6мм стержни 6мм х 180 мм в отверстия на стороне двигателя. Вам нужно сократить эти стержни, если вы купили 200мм.

- Собрать натяжитель оси x либо с вашим собственным, либо с напечатанным натяжительным подшипником. Убедитесь, что гайка м3 в натяжителе, прежде чем продолжать.

- Пропустите ремень с левой стороны (со стороны двигателя), через редуктор, через натяжной подшипник на правую сторону

- В этот момент вы, вероятно, следует установить справа от оси x на стержни натяжитель ремня

- Если вас устраивает длина (убедитесь, что оси x натяжителя утоплен совсем немного) можно перерезать ремень. Не забудьте оставить дополнительную длину ремня

- Прикрепите LM6UU подшипники в каретке x

- Все собрали, ремни прикрепите к каретке x

- Потом останется отрегулировать все немного, чтобы убедиться в том, что ничего друг о друга не задевает

Сборка оси Z

Теперь собираем ось Z. Если Вы еще не поставили по ходу прошлых работ движки — самое время это сделать. Как понимаете, они должны стоять слева и справа. На них установим переходники для винтовых стержней, куда оные и поставим, зажав их шестигранником.

Если Вы еще не поставили по ходу прошлых работ движки — самое время это сделать. Как понимаете, они должны стоять слева и справа. На них установим переходники для винтовых стержней, куда оные и поставим, зажав их шестигранником.

Втыкаем направляющие (параллельно винтовым стержням) и вс ок. Можно сказать, что со сборкой корпуса мы закончили.

Шаг 6: Сборка электрической цепи.

Как укладывать проводку — дело каждого. Здесь будут приведены на фото варианты, а так решать вам. Самое важное — все правильно подключить. Схему тоже выложу, но лучше еще посмотреть как в обычных 3d принтерах это делается. Например, чтобы далеко не ходить, можно прям на данном сайте пробежаться по следующим статьям:

Не обязательно все читать — по картинкам можно увидеть ключевые места и углубиться именно в их изучение.

В картинке ниже виден терминал питания зеленого цвета. Это весьма опасная и ненадежная вещь, которая иногда воспламеняется — опасно оставлять дома без присмотра работающий 3d принтер. Поэтому в статье про Ramps лучше почитать, как быть в этом случае.

Шаг 7: Прошивка

Так как у вас в роли мозга 3d принтера будет (скорее всего) Arduino Mega, то залить на нее прошивку будет достаточно просто. Все что вам нужно — Arduino IDE. Самая стандартная прошивка от Marlin. Главное выбрать конфиги правильные для платы. На данном ресурсе статьи про прошивку я не видел, но на просторах интернета ее можно легко найти. Вот полезные ссылки:

Шаг 8: Тестим

Наконец-то время что-нибудь напечатать! Сразу отметим, что стол надо покрыть молярным скотчем или каптоном, так как он у нас без подогрева. Иначе адгезии не будет. Также перед печатью обязательно правильно надо настроить расстояние между соплом и кроватью. О том, как это правильно сделать говорится здесь. Калибровка 3d принтера — наше все!!!

Так как вы смогли напечатать детали для этого принтера — значит можете и заслайсить собственные модели для его маленькой копи, собранной своими руками. Поэтому про слайсер говорить не будем, не забудьте только уменьшить область печати!

А так вот что каждый из вас может иметь в конце данной стать!

robot-on.ru

Чем же печатают 3D-принтера?

3D печать основана на технологии послойного выращивания твёрдых объектов из различных материалов. Объёмные модели печатаются из пластика, бетона, гидрогеля, металла и даже из живых клеток и шоколада. В настоящей статье мы представим краткий обзор наиболее популярных материалов для 3D печати.

ABC-пластик

АBC-пластик известен как акрилонитрилбутадиенстирол. Это один из лучших расходных материалов для 3D печати. Такой пластик не имеет запаха, не токсичен, ударопрочен и эластичен. Температура плавления АВС-пластика составляет от 240°С до 248°С. Он поступает в розничную продажу в виде порошка или тонких пластиковых нитей, намотанных на бобины.

3D модели из АВС-пластика долговечны, но не переносят прямой солнечный свет. С помощью такого пластика можно получить только непрозрачные модели.

АВС-пластик для 3D печати

Акрил

Акрил используется в 3D печати для создания прозрачных моделей. При использовании акрила необходимо учитывать следующие особенности: для данного материала нужна более высокая температура плавления, чем для АВС-пластика, и он очень быстро остывает и твердеет. В разогретом акриле появляется множество мелких воздушных пузырьков, которые могут вызвать визуальные искажения готового изделия.

Изделия, напечатанные из акрила

Бетон

В настоящее время изготовлены пробные образцы 3D принтеров для печати бетоном. Это огромные печатающие устройства, которые кропотливо, слой за слоем, «печатают» из бетона строительные детали и конструкции. Такой 3D принтер может всего лишь за 20 часов «напечатать» жилой двухэтажный дом общей площадью 230 м2.

Для 3D печати используется усовершенствованный сорт бетона, формула которого на 95% совпадает с формулой обычного бетона.

Изделия, напечатанные бетоном

Гидрогель

Учёные из иллинойского Университета (США) напечатали при помощи 3D принтера и гидрогеля биороботов длиной 5-10 мм. На поверхность биороботов поместили клетки сердечной ткани, которые распространились по гидрогелю и начали сокращаться, приводя в движение робота. Такие роботы из гидрогеля способны передвигаться со скоростью 236 микрометров в секунду. В будущем они будут запускаться в организм человека для обнаружения и нейтрализации опухолей и токсинов, а также для транспортировки лекарственных препаратов к месту назначения.

Биороботы из гидрогеля, напечатанные 3D принтером

Бумага

В некоторых 3D принтерах в качестве материала для печати используется обычная бумага формата А4. Так как бумага – это доступный и недорогой материал, то и бумажные модели получаются недорогими и доступными для пользователей. Такие модели печатаются послойно, причём каждый последующий слой бумаги вырезается принтером и наклеивается на предыдущий. Модели из бумаги печатаются быстро, но не могут похвастаться прочностью или эстетичностью. Они идеально подойдут для быстрого прототипирования компьютерного проекта.

3D модели, напечатанные из бумаги

Гипс

В современной 3D печати широко применяются гипсовые материалы. Модели, изготовленные из гипса, недолговечны, но имеют очень низкую себестоимость. Такие модели идеально подходят для изготовления объектов, предназначенных для презентаций. Их можно показывать в качестве образца заказчикам и клиентам, они отлично передадут форму, структуру и размер оригинального изделия. Так как гипсовые модели отличаются высокой термостойкостью, их используют в качестве образцов для литья.

3D модель, напечатанная из гипса

Деревянное волокно

Изобретатель Кай Парти разработал специальное деревянное волокно для 3D печати. Волокно состоит из дерева и полимера и по своим свойствам похоже на полиактид (PLA). Комбинированный материал позволяет получить долговечные и твёрдые модели, которые внешне выглядят как деревянные изделия и имеют запах свежеспиленного дерева. В настоящее время инновационный материал используется только в самореплицирующихся принтерах RepRap.

3D модель, напечатанная деревянным волокном

Лёд

В 2006 году два канадских профессора получили грант на развитие технологии 3D печати ледяных фигур. За три года они научились создавать при помощи 3D принтеров небольшие ледяные предметы. Печать протекает при температуре -22°С, в качестве расходных материалов используются вода и метиловый эфир, подогретый до температуры 20°С.

Фигура, напечатанная льдом

Металлический порошок

Ни один пластик не сможет заменить металл с его приятным мягким блеском и высокой прочностью. Поэтому в 3D печати очень часто используется порошок из лёгких и драгоценных металлов: меди, алюминия, их сплавов, а также золота и серебра. Однако металлические модели не обладают достаточной химической стойкостью и имеют высокую теплопроводность, поэтому в металлический порошок для печати добавляют стекловолоконные и керамические вкрапления.

Украшения из металлического порошка, напечатанные 3D принтером

Нейлон

Печать нейлоном имеет много общего с печатью АВС-пластиком. Исключениями являются более высокая температура печати (около 320°С), высокая способность впитывать воду, более продолжительный период застывания, необходимость откачки воздуха из экструдера из-за токсичности компонентов нейлона. Нейлон – это достаточно скользкий материал, для его применения следует оснастить экструдер шипами. Несмотря на перечисленные недостатки, нейлон с успехом используют в 3D печати, так как детали из данного материала получаются не такими жёсткими, как из АВС-пластика, и для них можно использовать шарниры скольжения.

Нейлоновая нить для 3D печати

Изделия из нейлона, напечатанные 3D принтером

Поликапролактон (PCL)

Поликапролактон близок по свойствам к биоразлагаемым полиэфирам. Это один из самых популярных расходных материалов для 3D печати. Он имеет низкую температуру плавления, быстро затвердевает, обеспечивает прекрасные механические свойства готовых изделий, легко разлагается в человеческом организме и безвреден для человека. Кроме того, он может применяться сразу в нескольких технологиях 3D печати: SLS, ZCorp и FDM.

Поликапролактон для 3D принтера

Поликарбонат (PC)

Поликарбонат – это твёрдый пластик, который способен сохранять свои физические свойства в условиях экстремально высоких и экстремально низких температур. Обладает высокой светонепроницаемостью, имеет высокую температуру плавления, удобен для экструзионной обработки. При этом его синтез сопряжён с рядом трудностей и экологически не безвреден. Используется для печати сверхпрочных моделей в нескольких технологиях 3D печати: SLS, LOM и FDM.

Полилактид (PLA)

Полилактид – это самый биологически совместимый и экологически чистый материал для 3D принтеров. Он изготавливается из остатков биомассы, силоса сахарной свёклы или кукурузы. Имея массу положительных свойств, полилактид имеет два существенных недостатка. Во-первых, изготовленные из него модели недолговечны и постепенно разлагаются под действием тепла и света. Во-вторых, стоимость производства полилактида очень высока, а значит и стоимость моделей будет значительно выше аналогичных моделей, изготовленных из других материалов. Используется в технологиях 3D печати: SLS и FDM.

Полилактидная нить и изделия, напечатанные полилактидом на 3D принтере

Полипропилен (PP)

Полипропилен – это самая лёгкая из всех ныне существующих пластических масс. По сравнению с полиэтиленом низкого давления хуже плавится и лучше противостоит истиранию. При этом уязвим к активному кислороду и деформируется при отрицательных температурах.

Полипропилен для 3D печати

Полифенилсульфон (PPSU)

Данный материал пришёл в 3D печать из авиапромышленности. Он практически не горит, характеризуется теплостойкостью, высокой твёрдостью. Напоминает обычное стекло, но превосходит его по прочности. Используется в технологиях 3D печати: SLS и FDM.

Полиэтилен низкого давления (HDPE)

Это самый распространённый вид пластмассы в мире, из которого изготавливают ПЭТ-бутылки, канистры, трубы, плёнки, пакеты и т.д. В 3D печати полиэтилен низкого давления является непревзойдённым лидером. Данный материал может быть использован в любой технологии 3D печати.

Полиэтиленовая обувь, напечатанная на 3D принтере

Шоколад

Британские учёные представили публике первый шоколадный 3D принтер, который печатает любые шоколадные фигурки, заказанные оператором. Принтер наносит каждый следующий слой шоколада поверх предыдущего. Благодаря способности шоколада быстро застывать и твердеть при охлаждении, процесс печати протекает довольно быстро. В ближайшем будущем такие принтеры будут востребованы в кондитерских и ресторанах.

Шоколадный принтер в работе

Прочие материалы

Существуют 3D принтеры, которые предназначены для печати глиняными смесями, известковым порошком, продуктами питания, живыми органическими клетками и многими другими удивительными материалами. О том, какие материалы для 3D печати будут использоваться в ближайшем будущем, остаётся лишь догадываться.

sitmaster.by

Что можно печатать и делать на 3d-принтере дома и в коммерческих целях?

Если вы когда-то думали приобрести 3D-принтер, наверняка вы также задумывались о том, что можно сделать с помощью 3D-принтера?

Возможности 3d-принтеров

В прошлом столетии трехмерные модели использовались только в узкоспециальных сферах: в медицине – для протезирования, в машиностроении – для изготовления форм для литья, в электронике – для построения микросхем, в архитектуре и дизайне – для получения макетов интерьеров и зданий, в научно-исследовательской деятельности – для создания экспериментального прототипа будущего изделия.

Как 3d-притер печатает объекты?

3D принтер печатает объемную фигуру по заданной модели с помощью полимерной нити, которая накладывается слой за слоем и быстро застывает. Всё, что можно распечатать на 3д принтере, пользователь либо конструирует самостоятельно в специальных компьютерных программах, либо сканирует « с натуры», либо загружает готовые образцы из базы данных. Принтер воспроизводит объект с высокой точностью и с регулируемой скоростью.

Что можно печатать на 3д принтере дома?

В двадцать первом веке из сугубо научной области аддитивные технологии перешли в повседневную жизнь, активно расширяя круг своих приверженцев благодаря снижению рыночной цены на периферийные устройства, а также реальности идеи, что можно сделать на 3д принтере дома абсолютно или почти всё. Полученные изделия годны для повседневной жизни и служат альтернативой покупным заводским товарам, что способствует экономии семейного бюджета, открывает для домочадцев новый путь развития креативных способностей и проведения досуга.

Детские игрушки и развлечения

Пользователи создают интернет-сообщества, где выкладывают в общий доступ 3д модели разнообразных детских игрушек, кубиков, конструкторов и фигурок. Кроме того, дети могут распечатать на домашнем устройстве свои собственные фантазии. Нарисованные в программе, рисунки «оживают» у них на глазах благодаря технологии послойного синтеза. 3д принтер обрел известность еще и потому, что можно сделать фото или видео новой придумки и выложить ее в Сеть – для оценки другими владельцами трехмерного устройства.

Для создания детских шедевров стоит запастись широким цветовым спектром ABS и PLA пластиков, так как направление требует максимального буйства красок. Для данных работ отлично подойдет высокотехнологичный принтер Space Monkey Gorilla. Широкий, он позволяет создавать монолитные игрушки больших размеров, и его яркий нестандартный дизайн прекрасно впишется в интерьер детской комнаты.

Посуда и домашняя утварь

В сфере производства кухонной утвари технологические новинки внедряются нечасто. Но технология 3д печати в корне изменила структуру производства посуды. На смену керамике и фарфору пришли значительно более экономичные пластики: полиэтилен низкого давления, полипропилен, а также акрил и ABS-пластик.

В домашних условиях стоит начать с посуды попроще, из общедоступных полимеров в качестве строительного материала: с пластиковых контейнеров, подставок, формочек, дуршлагов, тарелок, разделочных досок и крышек. Для их изготовления достаточно иметь полимерную нить одного цвета и удобный принтер, такой как Ultimaker 2 Extended – высокоскоростная модель по демократичной для своего качества цене.

Мебель и фурнитура

Мебель ассоциируется с чем-то большим и громоздким, но трехмерные новшества добрались и до этой патриархальной сферы. Голландские разработчики придумали собирать мебель из ячеек различной формы, которые можно печатать отдельно и затем скреплять клеем. Основные плюсы такой мебели и предметов интерьера — это простота их изготовления. Используется только один вид пластика, экологичность также на высоком уровне. Что можно изготовить на 3д принтере? Это могут быть небольшие стулья, столешницы, диванчики. Другой вариант — отдельно распечатать оригинальную ножку для круглого столика, подставку для лампы, ручки для выдвижных ящиков, а также этажерки, вешалки, патроны для светильников и замки.

Для печати таких масштабов выбирается 3д принтер большой вместимости и с широкой платформой, например, такой как Leapfrog Creatr XL. Его габариты позволяют печатать предметы до 60 см в высоту.

Аксессуары для мобильных устройств и компьютеров

Обиходные вещи давно перестали служить только по своему прямому назначению. Чехлы для телефонов, подставки под ноутбуки, держатели планшетов над кроватью, крепления – все эти предметы на виду и под рукой, они, помимо прочего, выражают индивидуальность владельца.Телефонные аксессуары изготавливают с выгравированными именами, подпорки предстают в виде силящихся удержать гаджет атлантов или щупалец осьминога. Все перечисленные предметы относительно просты для изготовления в домашних условиях. Для этого можно приобрести удобный в использовании MakerBot Replicator 2X. Он особенно четко фиксирует изделие в процессе конструирования и препятствует его деформации, что важно для создания качественных аксессуаров.

Инструменты для дома

Возможности того, что можно делать на 3д принтере, проявляются на примере сложных предметов с подвижными частями. Речь идет, например, о гаечных ключах с регулируемой затяжкой, которые не придется собирать из двух частей – они печатаются единым элементом. Другие примеры инструментов для распечатки: пластиковый молоток, выдерживающий забивание гвоздей; мастерки, шпатели для отделочных работ; линейки, угольники и уровни для строительных работ, гайколомы и экстракторы в автомобильном демонтаже. Достаточно подобрать подходящий принтер, такой как Leapfrog Xeed, специализирующийся на печати деталей сложной геометрической формы.

Канцелярские товары

Большинство предметов в этой категории имеют простые программы в 3д моделировании, которые пополняются идеями личной маркировки и символики. Например, на корпусе ручки или визитницы делается надпись после завершения первого этапа печатания. К другим предметам, подпадающим под трехмерную печать, относятся линейки, трафареты, лекала, счетные палочки, пеналы, корпус для канцелярского ножа, подложки под сменные записные блоки, органайзеры. Эти модели чаще всего монолитны, для их изготовления подойдет надежный настольный 3д-принтер для несложных предметов Hori Titan. Он прост в использовании и имеет надлежащее качество.

Ювелирные изделия

Нигде так явно не демонстрируется, что на 3д принтере возможности аптечной точности безграничны, как в сфере ювелирных украшений. Дорогие установки печатают фотополимерные детали, которые в дальнейшем используются как модели для изготовления литейных форм. Незаменимым прибором для стереолитографии послужит высокоточный Formlabs Form 2, с ним легко печатаются мелкие детали колье, колец, ожерелий, серег и подвесок.

Детали и комплектующие для автомобилей

3д технология позволяет допечатать детали к таким крупным предметам, как автомобили и мотоциклы: насосы, трубки, кнопки, ручки, канистры, бутыли, подлокотники. Пользователи имеют возможность создать уникальную фигурку на капот или в салон, изготовить держатель для отдушки, корпусы для зеркал. Многочисленные шпонки, дюбеля, прокладки, катушки также распечатываются из обычных полимерных материалов ABS и PLA.

3д мини-копии тюнингованных автомобилей

Существует одна модная идея: автомобилисты создают точную уменьшенную копию своей машины и пробуют различные виды тюнингов, выбирая на наглядном примере подходящий. Чтобы сделать точные замеры со своего авто, пользуются сканерами, записывающими все базовые точки-координаты реального объекта (например, сканер Gotcha) . Автолюбители оценят простой в обращении, функциональный 3д принтер CubePro Trio.

Одежда и обувь

Одежда и ее привычное мягкое волокно на первый взгляд несовместимы с тем, что можно напечатать на 3д принтере. Однако дизайнеры доказывают обратное. Среди предметов одежды создаются сетчатые накидки, футболки, платья и даже нижнее белье, анатомически идеально подходящие человеку.

Индустрия шагнула дальше, придумав изготовление эксклюзивной обуви путем лазерного спекания. Принтер, работающий с материалом нейлоном, идеально подойдет для изготовления одежды и обуви. Европейское качество гарантирует, что можно печатать на 3д принтере, не опасаясь быстрого износа оборудования. К таким устройствам относят 3д принтер BQ WitBox.

3D-копия человека, селфи-продукция

3д принтеры расширяют наши представления о том, что можно сделать оригинального для важного, близкого человека. Индустрия подарков неуклонно движется в сторону персонализации даримых предметов. Трехмерная печать предлагает такие варианты, как как бюст или небольшая статуэтка, в деталях повторяющая образ получателя подарка. Для этого необходимо тщательно сосканировать человека при помощи специального сканера и загрузить данные в программу. 3д принтер высокой мощности, такой, как Mcor IRIS, воспроизведет мини-копию человека с удивительной точностью. Эта модель использует обычную бумагу, что гарантирует высокую степень экологичности конечного продукта.

3д принтеры постепенно перестают быть новинкой, набирая обороты популярности в мире. Специалисты уверяют, что скоро они будут так же естественно смотреться в каждом доме, как стиральная машина или компьютер. Потребитель имеет очень широкий выбор моделей устройств, ему остается только определить для себя направление его использования и сделать выбор согласно своим финансовым возможностям.

robot-ik.ru

Бизнес на 3D принтере. Печатаем изделия на 3D принтере на заказ

Слышали о 3D принтере? Или даже задумались о развитии бизнеса по изготовлению моделей на заказ? В этой статье мы поможем в выборе 3Д принтера, расскажем об их возможностях и разберемся как начать бизнес.

Считаете, что напечатать текст или изображение это чудо техники? А как насчет печати кружки или светильника? Это вовсе не чудо, это всё технический прогресс, который с каждым годом все более удивляет наш мир новыми изобретениями и возможностями. То, что ранее считалось чем-то нереальным, сейчас уже вполне реально вписывается в нашу повседневность. Уже несколько лет возможности принтера, который может напечатать объемную модель предмета (3Д) не перестают удивлять отраслями его применения: медицина, архитектура, строительство, образование, полиграфия, рекламная и сувенирная продукция. И это еще не все отрасли его применения.

Оглавление:

Фото: Создание 3Д моделей1. Выбор модели принтера для печати 3Д изделий

Успех выполнения нужного конечного продукта напрямую зависит от того, какой принтер при этом будет использоваться. Выбирая такой принтер для использования в бизнесе, необходимо обратить внимание на многие нюансы.

1. «Размах» услуг. Перед выбором конкретной модели и производителя определитесь заранее, насколько широкой будет сфера использования для услуг. К примеру, если есть цель предоставлять услуги печати на 3Д принтере, создавая объемные модели без детализации, то выбор падет на более простые и универсальные принтеры. При необходимости выполнять работу с высокой детализацией и сложных проектов, то стоит задуматься о приобретении более профессионального 3Д принтера. Не нужно забывать, что в зависимости от функциональности аппарата изменяется и сложность управления им, программное обеспечение, количество настроек. Более примитивные варианты принтеров просты в управлении и установке, подойдут даже для домашнего пользования. Более сложные аппараты имеют хорошую функциональность, подойдут для предоставления услуг клиентам.

2. Габариты. При предоставлении услуг 3Д принтера необходимо для себя выяснить, за работу какого объемы готовы взяться. Чем больше изготавливаемая деталь, тем больше размеров будет корпус принтера. От этих показателей зависит и цена изделия. Также имеет место в рассмотрении и тип корпуса. Бывает открытый тип и закрытый. По весу, открытый принтер превосходит закрытый, но по практичности закрытому нет равных.

3. Платформа. Есть рабочая платформа с подогревом и без, от этого зависит скорость застывания модели. Быстрее это происходит при наличии платформы с подогревом. Также есть съемные и стационарные.

4. Параметры. Этот пункт особо важен.

- Существуют 3Д принтеры, которые готовы создавать нужные элементы не только с помощью пластика, но и других материалов (железо, серебро, резина, шоколад и прочее).

- Точность печати. Наиболее точно передаст все мелкие детали принтер, который даёт толщину слоя от 0.1 до 0.4 мм, а точность печати – 0.1 мм. Такими характеристиками обладают высокоточные принтеры, которые отличаются от остальных повышенной стоимостью.

- Размеры печати, скорость печати, наличие гравера. Скорость в 1 м/сек считается довольно высокой, а гравер – скорее необходимость, чем обязательность. Размеры печати, как уже говорилось выше, имеют значение для будущего бизнеса.

5. Ценовая категория. Этот критерий может свести на нет все выбранные технические характеристики 3Д принтера. Стоимость профессиональной техники превышает десятки тысяч долларов. Не каждый начинающий бизнесмен сможет потянуть такие затраты. Но есть и более лояльные категории, которые за пару тысяч смогут обеспечить неплохой результат. Здесь играет роль и страна производитель. Китай в этом вопросе преуспел, так как готов предоставить качественную технику за оптимальную цену.

Фото: Модель 3Д принтера2. Возможности 3Д принтера

Чем технологичнее принтер, тем больше возможностей он имеет. Это правило номер 1 в этом вопросе. Не рассматривая бюджетные любительские варианты, охарактеризуем возможности полупрофессиональной и профессиональной техники.

Такая техника способна на многие возможности, так как обычно даже полупрофессиональные устройства способны работать с несколькими материалами одновременно (обычно 3 – 4 материала).

Использование в архитектуре и строительстве

Трехмерная печать для таких целей создается с помощью материала гипсового композита. Для этого созданы разнообразные оттенки воплощения всех задуманных элементов макета. Хотя может использоваться и черно-белая печать.

В строительстве возможно применение трехмерного принтера для создания дома. Сооружается специальное крупногабаритное устройство, которое с помощью цемента (к примеру), способно менее чем за сутки создать основу дома.

Медицинские цели использования

Протезирование, стоматология шагнули далеко вперед благодаря существованию ЗД принтера. Кроме создания протезов, коронок для зубов есть возможность «печатать» биологическим материалом (на клеточном уровне). Так можно воспроизвести человеческую кожу, внутренние органы. Такие устройства называют 3Д биопринтерами.

Фото: 3Д принтер в медицинеОбразование

Наглядные методы образования всегда считались наиболее эффективными. Для образовательного процесса создаются макеты, необходимые для наглядности. Для их печати используются нетоксичные материалы, которые не принесут вреда даже маленьким детям.

Тестирование механизмов

При необходимости тестирования новых разработанных механизмов (до изготовления их в задуманном материале) создают аналог на трехмерном принтере и тестируют его. Это позволяет сэкономить средства на материалах и устранить возможные проблемы в нем.

Мелкосерийное производство

Сувенирная продукция, копии известных экспонатов, творческие метаморфозы – все это решаемо с помощью 3Д принтера. Новые разработки потребительских товаров можно разово исполнить на таком принтере. Также были замечены попытки дизайнеров создать коллекцию одежды, которая была создана с помощью трехмерной печати. Была презентована уже не одна такая коллекция.

3. Поиск клиентов на 3Д изделия

Все вышеперечисленные отрасли, по сути, могут стать потенциальными клиентами 3Д печати. Успешная пиар компания с предоставлением каталога предоставляемых услуг и прайса для фирм, занимающихся подобными разработками, приведут к возникновению определенной клиентской базы, которая со временем только расширится.

Хоть и рынок подобных услуг с каждым годом увеличивается, стоит учитывать, что не все они способны предоставить качественные услуги по разработке необходимой 3Д модели. В поисках клиентов следует обратить внимание на тех, которые постоянно «ищут» — ювелиры, стоматологи, дизайнеры. Ведь им наверняка интересно, как будет выглядеть «творение» в итоге. Мелкосерийное производство имеет место в списке клиентов. Рекламную продукцию точно никто не отменял, а используя недорогие материалы, удастся получить первую прибыль.

Хоть и 3Д принтер уже долгое время находится в активном пользовании «знающих» людей, в широкие массы он так и не вошел. Проблема поиска клиентов достаточно велика из-за банального незнания о таком приборе и о том, что он может создавать. А используя различные материалы создать можно что угодно и часто по гораздо низшей стоимости, чем приобретение оригинала.

Есть еще способы заявить о своих возможностях части потенциальных клиентов:

- создание сайта. Что еще может подробно описать весь перечень услуг, как ни сайт? Именно туда можно выложить все возможные материалы выполнения моделей, сроки, стоимость, контакты фирмы и т.д. Если сайт создавать для фирмы нерентабельно, то можно воспользоваться услугами популярных торговых площадок.

- визитки, презентации, мастер-классы. Чего только не сделаешь, чтобы расширить собственный бизнес. Презентации в компаниях, которые могут быть заинтересованы, принесут свои плоды. Нужно лишь «вкусно» и доступно преподнести информацию, а также убедить, что только сотрудничество с фирмой «Х» будет выгодным и надежным.

4. Расходные материалы для работы

Перед покупкой 3Д принтера наверняка были подозрения, что стоимость его обслуживания так же будет не очень низкой. Во-первых, всё зависит от материала, с которым работаете.

Он может быть одним, а может быть их несколько. Во-вторых, качество никто не отменял. Как уже повелось – хороший расходный материал стоит соответствующе. Рассмотрим наиболее популярные расходные материалы, которые можно использовать универсально.

- Пластик ABS наиболее популярен среди пользователей трехмерных принтеров, так как этот материал достаточно прочный даже к ударам, к температурам до 100 градусов, таким веществам как кислота, щелочь, смазка, жир, но растворяется в ацетоне, бензоле и прочих веществах, имеющих подобное воздействие.

- Пластик PLA (полилактид) хоть и отличается своей нетоксичностью от других видов пластика, но он недолговечен. Со временем материал постепенно разлаживается. Используют для изготовления товаров для детей.

- Пластик PVA (по сути это клей ПВА) используют как разделитель деталей. Самостоятельные изделия из него не изготавливают, так как материал непрочный и легкорастворяемый в воде.

- Фотополимер как материал используется не во всех видах принтеров, хотя если изготовить что-либо из него, то получится очень прочное и износостойкое изделие.

- Нейлон очень схож на материал пластик ABS, только он более вынослив к высоким температурам, впитывает влагу. Но застывает дольше.

- Металлическая пудра имеет высочайшую износостойкость. Материал может состоять из пудры различных металлов – серебра, меди, олова и т.п.

Материалы пластик ABS и PLA наиболее практичные и широко используемые для изготовления практически всех деталей и моделей. Имеют умеренную стоимость.

5. Принцип работы трехмерного принтера

Для того, чтобы работать с 3Д принтером, совершенно нет лишним будет узнать, как именно он работает. Этот процесс совершенно не сложный, разобраться в этом просто.

Сам 3Д принтер способен напечатать любой физический объект путем накладывания слоев. Этот метод лег в основу работы всех принтеров. Но и он отличается из-за разницы работы с определенными материалами. Все управления принтером происходят с помощью компьютера. Для начала создается 3Д модель, которую и воплотит в реальность этот принтер.

Рассмотрим наиболее популярные материалы, которые и отличают работу принтеров.

- Работа с пластиком. Печатающая головка принтера (экструдер) разогревается до необходимой температуры и плавит пластик, который поступает в форме нити. Пластик наносится в нужных местах, при этом формируя изделие.

- Работа с металлом. Металл поступает в виде пудры, которая склеивается клеем. Так слой за слоем выполняется конечное изделие.

Принтеры имеют различные технологии работы.

- SLA технология подразумевает направление на полимер лазерного луча, который и придает нужную форму предмету.

- SLS технология предусматривает склеивание порошкообразного материала под воздействием лазерного луча.

- DLP сравнительно новая технология печати. Суть в том, что благодаря полимерным смолам и проектору. Происходит оцифровка светом полимера.

- ЕВМ – это электронно-лучевая плавка, которую используют для работы с металлом. Для этого существует материал – металлическая глина. После нагревания все лишние компоненты материала сгорают, остается лишь металл.

- НРМ технология отличается использованием двух материалов – один основной, второй – поддерживающий. После окончания работы отделяется вспомогательный материал и остается завершенное изделие.

Эти технологии способны качественно выполнить поставленную задачу.

Фото: Принцип работы 3 Д принтера6. Построение бизнеса на 3D принтере

Для того, чтобы официально предоставить свои услуги по 3Д печати необходимо зарегистрировать свою фирму. В каком виде это сделать – решать нужно лично. Если хотите организовать ИП, то регистрация проходит как физического лица (предпринимателя). А если же выбрать ООО, то на рынок выходит новое юридическое лицо, имеющее права, имущество, обязанности. При этом можно вести бизнес не в одиночку, а с семьей или друзьями.

После выбора регистрации организации, могут возникнуть следующие вопросы:

- Помещение. Аренда или покупка офиса – дело личное. Все зависит от средств, которые готовы вложить в свой бизнес. Выбор местонахождения офиса имеет здесь ключевое место. Окраина вряд ли будет пользоваться спросом среди клиентов, если все основные компании находятся в центре.

- Мебель для офиса. На чем сидеть, где работать – это все нужно учесть. Для организации рабочего процесса и возможных ремонтных работ необходимо отложить определенный бюджет.

- Аппаратура. Тут тоже все зависит от количества вложенных средств. Качественный принтер способен изготавливать предметы с высокой точностью, это точно оценят клиенты. Мощный компьютер, оснащенный программным обеспечением тоже необходим в дополнение к принтеру. Первоначально следует закупить материалы, которые будут использоваться со временем. Большое количество при этом не нужно, так как нет уверенности, что именно такой цвет и такой материал станут популярными среди клиентов.

- Сотрудники. Подумайте, кто будет заниматься поиском клиентов, кто будет работать с техникой, кто займется уборкой помещения. Если это все предстоит выполнять одному человеку, то вряд ли бизнес удастся. На первое время (до получения первой прибыли) необходимо отложить определенное количество денег на зарплаты сотрудникам.

- Пиар-компания. Создание сайта, объявления в местных источниках информации необходимы, чтобы об организации узнали.

Эти основные вопросы должны быть заранее продуманны перед началом работы. К каждому пункту стоит отнестись серьезно. Так как серьезное отношение к делу и приведет к серьезности в этом бизнесе.

7. Себестоимость и рентабельность 3Д печати

Все, что связано с рентабельностью, зависит от количества организаций, которые занимаются подобным предоставлением услуг в регионе. Но и при таких условиях возможно преуспеть.

Себестоимость печати зависит от количества используемого материала и времени работы принтера. Учитывая в стоимость готовой продукции затраты на материал, электроэнергию, стоимость офиса, зарплаты сотрудников, налоги, то в целом можно получить от 200% до 1000% прибыли.

Были бы клиенты, а заработать на 3Д печати возможно в хорошем объеме. При разумной организации рекламной компании можно достичь успеха. Главное, чтобы принтер «не ржавел» стоя без дела и сводя на нет все попытки развития бизнеса.

8. Финансовый план бизнес идеи печати на 3D принтере

Для старта бизнеса необходимо взвесить финансовые стороны вопроса. От этого и зависит дальнейшее существование собственного дела по предоставлению услуг печати на 3Д принтере.

Стартовые затраты обычно превышают сумму в 3000 долларов. Сюда входят растраты:

- покупка аппаратуры и оборудования;

- аренда офиса;

- специалист по работе с принтером.

Уточняя конкретные суммы, воспользуемся примерными расчетами в небольшом городе.

- Регистрация предприятия. Не особо затратный пункт. Дело касается больше сбором необходимых документов, а госпошлина не превышает обычно 40 долларов.

- Оборудование. ЗД принтер – 1500 — 2000 долларов, комплектующие – до 100 дол за 1 кг. Необходимо около 10 кг пластика на первое время. Ноутбук или компьютер – 300-400 дол.

- Наём сотрудника для работы на 3Д принтере – от 200 дол.

- Аренда офиса – от 100 дол, в зависимости от площади.

- Разработка сайта – около 1000 дол.

Подбивая общую стоимость старта бизнеса, выходим на сумму примерно в 4000 дол. При наличии постоянных заказов (с учетом расходов) можно выйти и на сумму 2000 дол, но это при условии работы одного принтера и постоянного наличия заказов. Простой соответственно не будет рентабельным.

9. Советы и подводные камни бизнеса

Однажды вложив приличную сумму финансов в свою организацию, остается риск не получить ожидаемого результата прибыли. Первым правилом для избегания подобной ситуации является постоянная работа по поиску клиентов. «Набив» клиентскую базу в 10 человек и расслабиться, точно не выйдет. Постоянная работа – вот что нужно. Не умеете сами, посоветуйтесь со специалистом в реализации рекламных акций.

В принципе, не только отсутствие клиентов может свести на нет все старания. Внимательно изучите рынок предоставления подобных услуг. Может дело в стоимости? Не завышена ли она? Зачастую так случается, если отнестись к конкурентам не внимательно.

А бывает, что принтер, на который рассчитывали, не способен сделать то, что хотят заказчики. Тогда перед его покупкой, обратитесь к разделу «Выбор модели».

В любом случае, каждый существующий бизнес – это риск. К вопросу о рисках нужно обратиться в первую очередь – готовы или нет терпеть трудности по ведению такого бизнеса.

Если на это взяты деньги в кредит, учтите все нюансы платежей и последствия, при которых нет возможности вовремя оплатить взнос из-за проблем с бизнесом.

Предлагаем в дополнение к нашей статье посмотреть видео-ролик

[yframe url=’https://www.youtube.com/watch?v=TmpXIunHQQs’]Уважаемые читатели! Если у вас остались вопросы или есть комментарии по теме статьи — пожалуйста, оставляйте их ниже.

bizid.ru

Живое сердце напечатали на 3D-принтере – Коммерсантъ FM – Коммерсантъ

В Израиле впервые в мире создали на 3D-принтере живое сердце, которое состоит из тканей и кровеносных сосудов, а также имеет камеры. Правда, на данный момент оно может подойти только кролику из-за маленького размера. Но ученые из университета Тель-Авива уверены, что в будущем они смогут напечатать сердце и для человека. Как удалось создать орган на принтере? И можно ли говорить о революции в медицине? Расскажут Анна Никитина и Глеб Силко.

Первое в мире сердце из 3D-принтера напоминает ягоду: его размер около 2,5 см, хотя его печать заняла больше трех часов. Впрочем, уже сейчас достижение израильских ученых называют медицинским прорывом. Сделано сердце из человеческих жировых клеток и соединительной ткани. Раньше для этого использовали синтетические вещества.

В будущем эта новая технология не только решит проблему нехватки органов для пересадки, но и максимально облегчит процесс трансплантации, рассказывает израильский журналист Саша Виленский: «Самая глобальная проблема — это отторжение пересаженного органа организмом. Всегда есть такая опасность. Но в том-то весь и интерес, что в случае с 3D-принтером мы имеем дело с тем, что выращено и распечатано из клеток самого пациента, таким образом просто снимается вопрос об отторжении. Это гениально».

Проблема нехватки органов по всему миру действительно стоит остро. В России, например, в 2017-м на 6 млн человек пришлось всего 900 доноров. А самый сложный орган — сердце — за год пересадили 250 раз, при этом требовался он почти 2 млн человек. Опыт израильских ученых по печати сердца впечатляет, и его можно будет использовать в других странах, говорит исполнительный директор лаборатории 3D Bioprinting Solutions Юсеф Хесуани. Правда, по его словам, говорить о революции в медицине еще рано: «Ученые использовали очень интересный материал на основе коллагена — это белок в организме млекопитающих. Кроме того, именно с точки зрения создания сложной трехмерной структуры исследователи — молодцы, они сделали действительно хорошую работу. Однако форма еще не обуславливает функцию, особенно если мы говорим про такой сложный орган, как сердце.

Были использованы новые подходы, но говорить, что произошел невероятный прорыв в этой области, пока, к сожалению, рано.

Когда, например, будет удален родной орган и пересажен новый, а функция будет полностью восстановлена, то это станет безусловной революцией».

В самом Университете Тель-Авива, где и напечатали сердце, говорят, что в будущем необходимые органы можно будет печатать прямо в больницах. Сейчас подобными разработками занимаются по всему миру. Российские компании, например, пытаются создать искусственную печень и почки. Правда, этот процесс слишком дорогой, и вряд ли в ближайшее время технологию получится внедрить на массовом уровне, отмечает директор Национального медицинского центра трансплантологии и искусственных органов им. Шумакова Сергей Готье: «То, что сделали израильские врачи, просто великолепно. Это доказывает, что данные возможности реально использовать для создания каких-то анатомических структур. Что касается других органов, например, таких как почка и печень, наш институт тоже работает над этим. У нас тоже есть биопринтеры, но прямо скажу, выращивание таких тканевых комплексов — это достаточно сложная и дорогостоящая технология, которая сильно отличается от традиционной методики трансплантации органа».

В мире уже есть примеры, когда врачам удавалось не только создать искусственные органы на 3D-принтере, но и успешно их пересадить, например, несколько лет назад в России напечатали щитовидную железу, которая прижилась пациенту. А в прошлом году ученые из Иерусалима имплантировали пациенту протез для черепа, и его тоже создали с помощью трехмерных технологий.

В течение этого года израильские ученые планируют проверять напечатанные на принтере сердца на кроликах и крысах, а затем начнут работать над созданием сердца для человека.

3D печать больших размеров в Москве в «3DMiniFactory»