Термины торгового представителя. Определения — sku, fmcg, smart, out of stock. Сайт TorgPredstavitel.ru

FMCG — товары повседневного спроса (от англ. fast moving consumer goods)

B2B — бизнес для бизнеса, в качестве продавца и покупателя здесь организации и индивидуальные предприниматели (от англ. business-to-business)

B2C — Бизнес для потребителя, в качестве продавца выступает организация, а в качестве потребителя конечный потребитель (от англ. Business-to-consumer)

On-trade — канал продаж, в котором потребление товаров происходит в месте покупки

SKU — одна единица складского учета (один вид товара)

OUT OF STOCK — SKU закончилась в точке

FACING — одна единица продукции на полке (к примеру, если на витрине стоят 3 разных пачки сигарет — у каждой пачки по одному фэйсингу, если же стоят три одинаковых пачки — это тройной фэйсинг)

POSM — рекламные материалы (от англ. Point Of Sale Material)

FIFO — первый пришел, первый ушел, это организация товарооборота, согласно которой реализация товаров с более ранним сроком годности должна реализовываться раньше (от англ. First in firs out)

SMART — набор составляющих позволяющих правильно поставить цель:

Specific – конкретная

Measurable – измеримая

Agreed – согласованная

Realistic — достижимая

Timed — ограниченная по времени

ЛПР — лицо принимающее решения

Доля полки — процент от всех мест продаж в ТТ, занимаемой нашей продукцией

ТТ — торговая точка

АКБ — активная клиентская база

Мерчендайзинг — действия по размещению продукции, оборудования и рекламных материалов, направленные на увеличение продаж из торговой точки

torgpredstavitel.ru

Мотивация торговых представителей

Под мотивацией торговых представителей понимается его заинтересованность в выполнении тех или иных задач за соответствующее денежное вознаграждение со стороны работодателя. Грамотная и достойная мотивация побуждает торгового представителя выполнять свою работу с большим рвением. Как следствие компания остается в плюсе, развивается и растет.

Чаще всего заработок торгового представителя состоит из стабильного оклада и изменяющегося бонуса. Мотивационные мероприятия относятся к бонусной части заработной платы торгового представителя. Рассмотрим наиболее распространенные мотивационные мероприятия.

Процент от вывоза

Также в этом номере журнала «Мобильная Торговля» №15, 10/2011:

Величина бонуса зависит от того, насколько много торговый представитель продает. Достойная мотивация при условии, что поставляемый товар хорошо продается. Главное не перестараться с отгрузками, если ваша компания торгует скоропортящимися продуктами. Иначе существует риск заполучить потом огромный возврат просроченного товара. Из минусов данного вида мотивации можно отметить уменьшение ассортимента (т.е. что лучше всего продается, то торговый представитель и отгружает тоннами, а про расширение ассортимента внутри группы определенного товара, как правило, забывает). Кроме того, эта мотивация не выгодна, если компания-поставщик реализует свой товар и дополнительно привлеченную продукцию. Производитель может потерять в продажах собственного товара, если «привлеченка» будет уходить лучше и быстрее.

Выполнение плана продаж отдельно по собственной продукции и отдельно по привлеченной

В данной ситуации торговому представителю приходится контролировать как отгрузки собственной продукции, так и «привлеченки». Данный тип мотивации, на мой взгляд, наиболее выгоден компаниям, которые не только производят, но и реализуют собственную продукцию своими силами (через свой штат торговых представителей). Обычно этот пункт мотивации является основным в бонусной части и составляет около 40-60%.

Читайте также:

Четвертый элемент эффективности бизнеса. Торговая командаКонтроль дебиторской задолженности

Далеко не все компании платят своим торговым представителям деньги за контроль дебиторской задолженности, когда оплата за отгрузку осуществляется в соответствии с договором — не позже указанных сроков. На мой взгляд, это упущение. Все просто. Закон торговли что гласит? Товар-деньги-товар. И чем чаще оборачивается этот цикл, тем лучше для компании. Она растет. Поэтому желательно выделять порядка 20-25% от бонусной части на поддержание «дебиторки» в норме. Если у торгового представителя на конец отчетного периода нет просроченной дебиторской задолженности или она минимальна, грех не вручить ему премию за хорошую работу.

Открытие новых торговых точек

Одна из самых полезных мотиваций со стороны работодателя. Логика проста: чем большую часть рынка охватывает компания, тем более весомым игроком она становится в глазах потенциальных поставщиков новой привлеченной продукции. Соответственно, крупные компании могут диктовать свои условия поставщикам и выбивать для себя лучшие условия и цены.

Мотивируют торговых представителей на открытие новых торговых точек различными способами. Кто-то платит определенную сумму за каждую новую точку. Но это не совсем корректно по отношению к разным торговым представителям. Ведь у одного торгового активная клиентская база (АКБ) 50 торговых точек, а у другого 100. Занятость немного различается, согласитесь. Поэтому целесообразнее выделить те же 20-25% из бонусной части на развитие клиентской базы и поставить каждому торговому представителю индивидуальный план по открытию новых торговых точек.

Коэффициент полезного действия торгового представителя (КПД)

В данном случае КПД рассчитывается не привычным способом — количество заказов, поделенное на количество посещений, а иначе.

Читайте также:

Как привести в порядок клиентскую базу данныхРассмотрим ситуацию, когда компания торгует «своей» и привлеченной продукцией. В каждой из этих категорий может быть несколько групп товаров, а для «привлеченки» — еще и несколько поставщиков. Компания заинтересована в том, чтобы в каждой торговой точке был весь ассортимент поставляемой ею продукции. 100% КПД будет тогда, когда все точки будут «прогружены» в течение месяца всеми группами товаров от всех поставщиков.

В силу ряда причин такая ситуация практически невозможна, если торговый работает хотя бы с 50 торговыми точками. Но нет предела совершенству.

Мотивация торговых представителей в отношении КПД может заключаться в следующем. За идеал (100%) берется лучший показатель КПД по всей компании за предыдущий месяц (например, 70% от максимально возможного). По результатам текущего месяца объявляется, кто получает бонус. Можно установить минимальный порог, например, бонус выплачивается при достижении 80-90% лучшего результата прошлого месяца и выше.

Это на самом деле очень действенная мотивация. Испытано неоднократно на собственном опыте.

Мотивация от производителя и от привлеченной продукции

Грамотный руководитель всегда ведет переговоры со своими поставщиками на предмет акций и мотиваций, направленных как на торговые точки, так и на торговых представителей (индивидуальные планы каждому по определенному производителю или группе товаров).

Время от времени мотивационные программы полезно чередовать. Хотя это и не относится к выполнению плана отгрузок, который обычно повышают из месяца в месяц.

Мотивация торговых представителей — одна из важнейших задач руководства компании, которая хочет развиваться. Ведь мотивационные программы дают возможность заработать, а хорошие торговые редко упускают возможность получить бонус за выполнение дополнительных задач.

А как вы мотивируете своих торговых?

Оригинал статьи размещен на сайте Торговый.ру

Хотите узнать, почему ваши торговые на вас работают? Пройдите наш тест.

sys4tec.com

Развитие конструкций стартерных аккумуляторных батарей

Лучшими для стартерного режима разряда являются аккумуляторные батареи из свинцовых аккумуляторов. Работа свинцового аккумулятора основана на обратимых электрохимических реакциях, в которых участвуют двуокись свинца РbО2 положительного электрода, губчатый свинец Pb отрицательного электрода и электролит (водный раствор серной кислоты Н2SO4). В процессе разряда аккумуляторной батареи активные вещества переходят в сульфат свинца PbSO4 с образованием воды, в результате чего плотность электролита уменьшается. При заряде аккумуляторной батареи активные вещества восстанавливаются.

Аккумуляторные батареи подразделяют по конструктивно-функциональному признаку (ГОСТ 959.0-84):

- обычной конструкции (в моноблоке с ячеечными крышками и перемычками над крышками)

- с общей крышкой (в моноблоке с общей крышкой и межэлементными перемычками под крышкой)

- необслуживаемые (с общей крышкой, не требующие ухода при эксплуатации)

Аккумуляторные батареи для различных типов стартеров имеют свои конструктивные особенности, однако в их устройстве много общего. Батареи сохранили блочную конструкцию и состоят из:

- моноблоков

- крышек

- положительных и отрицательных электродов (пластин), объединенных в полублоки

- сепараторов

- токопроводящих частей

- крепежных деталей

В последние годы технико-экономические показатели стартерных аккумуляторных батарей повышаются за счет применения новых материалов и ряда новых конструктивных решений.

Большое распространение получают необслуживаемые аккумуляторные батареи. Их особенность заключается в том, что решетки пастированных электродов изготавливаются из свинцовых сплавов, не содержащих сурьмы, или малосурьмянистых.

Сурьма улучшает литейные свойства свинцовосурьмянистого сплава, повышает механическую прочность решетки, но оказывает каталитическое воздействие на электролиз воды, снижая напряжение начала газовыделения до рабочих напряжений генераторной установки. В результате в батареях обычной конструкции быстро снижается уровень электролита, выделяется взрывоопасная водородно-кислородная смесь, поэтому необходимо обеспечение интенсивной вентиляции, частого контроля уровня электролита и добавления в него дистиллированной воды. Кроме того, сплав свинца с сурьмой имеет крупнокристаллическую структуру и подвергается коррозионному разрушению. Газообразование практически отсутствует, пока напряжение не станет 2,45 В при изготовлении решеток пластин аккумулятора из свинцово-кальциево-оловянистых или малосурьмянистых (до 2,5 % сурьмы) сплавов. Из-за меньших потерь воды от электролиза (в 15-17 раз) уровень электролита в необслуживаемых батареях контролируют и корректируют не чаще одного раза в год.

Рис. Стартерная аккумуляторная батарея 6СТ-55П: 1 — корпус моноблока; 2 — крышка; 3, 5 — зажимы соответственно со знаками «+» и «-«; 4 — межэлементная перемычка; 6 — пробка; 7 — индикатор уровня жидкости; 8 — сепаратор; 9, 10 — электроды соответственно положительный и отрицательный: 11 — крепежные выступы моноблока; 12 — мостик; 13 — перегородка моноблока.

Положительные и отрицательные электроды в блоках разделены сепараторами из мипора или мипласта. Новым для необслуживаемой аккумуляторной батареи 6СТ-55А является размещение отрицательных электродов в сепараторах-конвертах, образуемых двумя сваренными между собой пластиковыми сепараторами. Сепараторы-конверты позволяют устанавливать блоки электродов непосредственно на дно моноблоков без призм и пространств для шлама между ними. В этом случае при сохранении высоты батареи более чем в 2 раза увеличивается высота h слоя электролита над пластинами в ячейках моноблока и, следовательно, объем электролита, который может быть израсходован в период эксплуатации между доливками в аккумуляторную батарею дистиллированной воды.

Рис. Схемы расположения электродов в аккумуляторных батареях:

а — обычных; б — необслуживаемых; 1 — блок электродов; 2 — зажим; 3 — пробка; 4 — призма моноблока; Аэ — уровень электролита.

Тяжелые и хрупкие эбонитовые и асфальтопековые моноблоки заменяют полипропиленовыми. Высокая прочность полипропилена позволяет уменьшить толщину стенок (до 1,5-2,5 мм) и массу моноблока. Рациональность конструктивной формы моноблоков ведет к снижению гибкости тонких стенок из полипропилена. Достаточная прозрачность полипропилена упрощает контроль уровня электролита в батарее при эксплуатации. Применение моноблоков, крышек и вентиляционных пробок из полимерных материалов повышает удельную энергию батарей и улучшает их эксплуатационные свойства.

В усовершенствованных конструкциях аккумуляторных батарей общие крышки приваривают или приклеивают к моноблокам, а межэлементные перемычки пропускают через перегородки моноблока. Такой способ соединения аккумуляторов в батарею уменьшает расход свинца и снижает падение напряжения в межэлементных перемычках. Использование общей крышки позволяет устанавливать на несколько заливных отверстий один блок пробок.

Унификация размеров аккумуляторных батарей по высоте, ширине или длине позволяет без переделки посадочных мест устанавливать на автомобилях и тракторах одной модели батареи разной емкости, но одинаковой ширины или длины в зависимости от назначения и климатической зоны эксплуатации. При разной длине (ширине) батареи удобно ее крепление в нижней части моноблока за выступы 11.

ГОСТ 959.0-84 предусматривает для автомобилей, тракторов и других машии выпуск свинцовых стартерных аккумуляторных батарей с номинальным напряжением 6 и 12 В и номинальной емкостью 44-215 Ач*. По ГОСТ 959.0-84 введены изменения в условное обозначение типа аккумуляторной батареи. В нем, помимо данных о количестве аккумуляторов в батарее (3 или 6), назначении по функциональному признаку (СТ — стартериая) и номинальной емкости С20 (А*ч), указывают также исполиение: А — с общей крышкой; Н — несухозаряженная; 3 — необслуживаемая, залитая электролитом и полностью заряженная батарея.

ustroistvo-avtomobilya.ru

Развитие аккумуляторных батарей

Свинцовые аккумуляторные батареи известны уже сто пятьдесят лет. Однако и сегодня они являются наиболее массовым и дешёвым из химических источников тока, как благодаря относительной дешевизне применяемых для их производства материалов, так и высокой степени автоматизации современных аккумуляторных производств.

Первая свинцовая аккумуляторная батарея, которую французский учёный Гастон Планте (1834-1889) изготовил и подарил в 1860 году Французской Академии наук, имела общую активную поверхность (площадь) электродов 10 м2. Она собиралась из электродов поверхностного типа, которые имели очень большую массу и требовали длительных формировочных циклов, с периодическим изменением полярности электродов. Этот процесс продолжался от нескольких месяцев до двух лет.

Создание в 1881 году Фолькмаром (1847-1884) пластин на решётчатой основе стало той базой, на которой очень активно и успешно начал развиваться наиболее распространённый и весьма эффективный вид аккумуляторов.

За время своего существования технические характеристики свинцовых аккумуляторов с решётчатыми пастированными (намазными) пластинами существенно изменились, как в отношении их качественных показателей, так и в отношении долговечности. Лучшие образцы конца XIX века имели удельную энергию по массе, равную 7-8 Вт-ч/кг при длительном разряде, и наработку около 100 циклов (заряд-разряд). Лучшие современные образцы стартерных батарей имеют удельную энергию 40-47 Вт-ч/кг, а наработка в зависимости от исполнения составляет 200-300 циклов, причём батареи с большей удельной энергией имеют несколько меньшую долговечность.

В нашей стране аккумуляторная промышленность начала активно развиваться параллельно с развитием автомобилестроения в тридцатые годы и к началу 1940 года сложилась в самостоятельную отрасль народного хозяйства, которая имела ряд заводов, свои квалифицированные научно-технические и производственные кадры. В этот период, вместе с созданием отечественных автомобилей и тракторов, было создано большое количество новых типов аккумуляторных батарей. Это были первые батареи для мотоциклов, стартерные аккумуляторные батареи для автотракторной техники в корпусах из асфальтопековой массы и эбонита (моноблочного типа).

В послевоенный период, после восстановления эвакуированных заводов, начались работы по их реконструкции, оснащению новым механизированным и прогрессивным на то время оборудованием. Одновременно создавались и запускались в серийное производство более совершенные типы аккумуляторных батарей для новых видов автотракторной техники. На смену деревянным сепараторам пришли более долговечные синтетические из поливинилхлорида и каучука («мипласт» и «мипор»).

В шестидесятые годы XX столетия, на фоне быстрого прогресса автомобильного и сельскохозяйственного машиностроения, бурного развития автомобильного транспорта, создаётся практически весь современный типоразмерный ряд отечественных стартерных аккумуляторных батарей. Эти батареи выпускались в моноблоках из эбонита и имели комбинированный сепаратор из мипласта и стекловолокна для повышения эксплуатационного срока службы.

Семидесятые годы ознаменовались целым рядом технологических разработок, внедрение которых позволило улучшить качество выпускаемых стартерных аккумуляторных батарей. Разработка и промышленное освоение коррозионностойких сплавов (с добавлением мышьяка) и усовершенствование технологии (с целью повышения коэффициента использования активных масс) позволили примерно на 20% снизить материалоёмкость батарей. Применение синтетических волокон, в качестве добавки в активную массу положительных электродов, позволило отказаться от массового применения сепараторов из стекловолокна без ущерба для долговечности батарей. Это значительно снизило трудоёмкость их сборки. Создание синтетических органических расширителей для отрицательного электрода и эффективных ингибиторов окисления свинца позволило улучшить разрядные характеристики аккумуляторных батарей при отрицательных температурах (что особенно актуально для эксплуатации в условиях наших холодных зимних месяцев) и освоить производство аккумуляторных батарей в сухозаряженном исполнении.

В восьмидесятые годы активно велись работы по разработке и освоению производства современных конструкций батарей в тонкостенных моноблоках из сополимера пропилена с общей крышкой и создание оборудования для их производства. Тогда же были заложены основы и начато производство аккумуляторных батарей с увеличенными межрегламентными сроками. В девяностые годы в России начали осваиваться стартерные батареи с сепараторами-конвертами из микропористого полиэтилена, что значительно повысило их мощность и надёжность.

Прогресс в автомобилестроении ведёт к росту мощности автомобильных двигателей при снижении удельного расхода топлива, в том числе и за счёт повышения степени его сжатия в камере сгорания. Это требует соответствующего увеличения мощности стартерного разряда аккумуляторной батареи. И одновременно с этим, для достижения максимальной экономичности, необходимо снижать удельную массу всех составных частей автомобиля, в том числе и аккумуляторных батарей, масса которых составляет от 15 кг на легковом автомобиле с двигателем до 1,5 л до 120 кг (две батареи по 12 В) на магистральных автопоездах. Вместе с тем, создатели современных автомобилей стремятся минимизировать объём работ по обслуживанию отдельных его элементов в процессе эксплуатации. Появляется всё больше узлов и комплектующих изделий в закрытом исполнении, исключающем возможность доступа в них со стороны водителя. Такие же требования с конца девяностых годов XX столетия стали применять ведущие мировые автопроизводители и к стартерным аккумуляторным батареям. Поэтому задача дальнейшего совершенствования свинцовых стартерных аккумуляторных батарей, являющихся в настоящее время главным источником электрической энергии для запуска двигателей внутреннего сгорания, сохраняет свою актуальность и сегодня. В ближайшем будущем ожидается значительное ужесточение требований к автомобильным аккумуляторным батареям по выполнению всех основных потребительских функций. Это связано с планируемым переводом в 2015-2017 годах всех автомобилей, выпускаемых в Западной Европе, на системы, функционирующие в режиме «старт-стоп».

Прогресс в автомобилестроении ведёт к росту мощности автомобильных двигателей при снижении удельного расхода топлива, в том числе и за счёт повышения степени его сжатия в камере сгорания. Это требует соответствующего увеличения мощности стартерного разряда аккумуляторной батареи. И одновременно с этим, для достижения максимальной экономичности, необходимо снижать удельную массу всех составных частей автомобиля, в том числе и аккумуляторных батарей, масса которых составляет от 15 кг на легковом автомобиле с двигателем до 1,5 л до 120 кг (две батареи по 12 В) на магистральных автопоездах. Вместе с тем, создатели современных автомобилей стремятся минимизировать объём работ по обслуживанию отдельных его элементов в процессе эксплуатации. Появляется всё больше узлов и комплектующих изделий в закрытом исполнении, исключающем возможность доступа в них со стороны водителя. Такие же требования с конца девяностых годов XX столетия стали применять ведущие мировые автопроизводители и к стартерным аккумуляторным батареям. Поэтому задача дальнейшего совершенствования свинцовых стартерных аккумуляторных батарей, являющихся в настоящее время главным источником электрической энергии для запуска двигателей внутреннего сгорания, сохраняет свою актуальность и сегодня. В ближайшем будущем ожидается значительное ужесточение требований к автомобильным аккумуляторным батареям по выполнению всех основных потребительских функций. Это связано с планируемым переводом в 2015-2017 годах всех автомобилей, выпускаемых в Западной Европе, на системы, функционирующие в режиме «старт-стоп».

На значительном количестве автотракторной техники стартерная аккумуляторная батарея, после пуска двигателя в начале движения, длительное время работает в условиях непрерывного заряда. К характерным «представителям» данной категории, работающим в таких условиях, можно отнести магистральные грузовики на междугородных грузоперевозках, междугородные автобусы и другие машины, работающие с большими среднесуточными пробегами без частых остановок при относительно стабильном режиме работы двигателя. На этих машинах батареи работают в режиме преобладающей кратковременной стартерной нагрузки с последующим длительным зарядом при постоянном напряжении и конструктивно построены таким образом, чтобы иметь форсированную мощность стартерного разряда при отрицательной температуре.

Другой типичной группой автотракторной техники являются машины для внутригородских перевозок, грузовые и строительно-дорожные машины с агрегатами, имеющими гидравлический привод, радиофицированные такси и другие транспортные средства аналогичного назначения. На них батарея служит не только для пуска двигателя, но и используется как буферный источник питания для покрытия пиковых нагрузок энергопотребления с возможностью глубоких (до 40 % от номинальной ёмкости) разрядов. Создание батарей для такой техники требует несколько иного подхода. Эти батареи должны быть более устойчивы к глубоким разрядам и при этом могут иметь меньшую удельную мощность стартерного разряда (исполнение HD и SHD).

Современное развитие науки и техники позволило начать массовое производство свинцовых батарей закрытого исполнения с регулирующим клапаном (VRLA). В этих батареях удалось реализовать замкнутый кислородный цикл по аналогии со щелочными герметичными аккумуляторами. Благодаря этому, в процессе эксплуатации вода, входящая в состав электролита, почти не разлагается и, следовательно, доливка дистиллированной воды в процессе эксплуатации не требуется. Батареи закрытого исполнения с регулирующим клапаном (VRLA) имеют иммобилизованный (связанный) электролит. Такие батареи нашли применение, в первую очередь там, где требуется обеспечить работоспособность в любом пространственном положении. Это системы резервного и аварийного энергоснабжения, бытовая техника и т.д. Использование аккумуляторных батарей такого типа на современных автомобилях и перспективной технике постоянно расширяется, благодаря созданию систем оптимизации электроснабжения и стабилизации режимов работы бортового электрооборудования.

pravauto.com

Анализ российского рынка АКБ. Итоги 2014-2015 г.

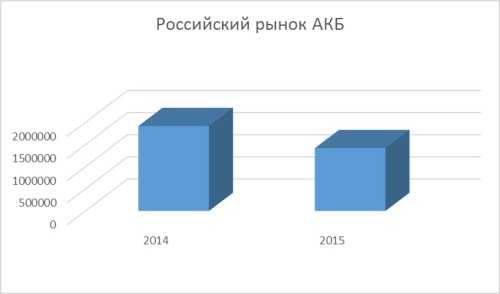

По итогам 2014 года объем первичного рынка АКБ в России снизился на 13,8% до 1,92 млн единиц. Такие данные приводятся в маркетинговом отчете агентства «Автостат», который учитывает потребность российских автосборочных заводов в АКБ. Более 86% рынка пришлось на аккумуляторы для легковых автомобилей (1,66 млн штук), 11% – для грузовиков (214,2 тысячи штук), менее 3% – для автобусов (46,6 тысяч штук).

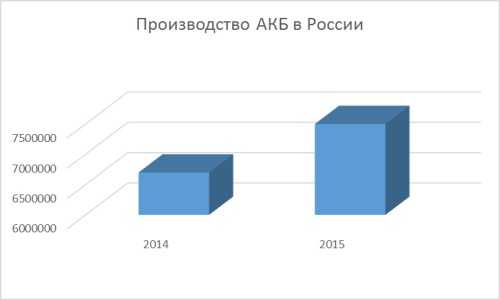

При этом, производство АКБ в России в 2014 году выросло на 10% до 6,7 млн штук, экспорт – вырос на 40% до 440 тысяч штук. Импорт автомобильных аккумуляторов в Россию снизился на 26% до 4,37 млн штук. По оценочным данным импорт из стран Таможенного союза: Беларуси и Казахстана составил 1,13 млн. штук. При этом необходимо отметить, что на протяжении последних десяти лет это второй случай, когда объем ввоза автомобильных аккумуляторов в страну резко сократился. До этого импорт резко падал лишь в кризисном 2009 году. Такую ситуацию на рынке эксперты связывают с теплой зимой, со снижением оборотных средств импортеров за счет удорожания валюты, а также снижением покупательской активности российских автолюбителей, поэтому многие иностранные производители были вынуждены снизить объемы поставок своей продукции в РФ в 2014 году.

Объем вторичного рынка в России упал примерно на 9% до 9,5 миллионов штук. При этом доля иностранных производителей на вторичном рынке АКБ составляет 46% (4,37 млн шт.), соответственно оставшиеся 54% принадлежат российским производителям (5,11 млн шт.). В 2015 году общий объем первичного рынка АКБ (то есть потребность в аккумуляторных батареях автомобильными заводами) снизился на 26,1% до 1,42 миллиона единиц. При этом, более 85% от этого количества составили аккумуляторы для легковых автомобилей (1,21 млн шт.), восьмая часть рынка пришлась на аккумуляторы для грузовых автомобилей (173 тыс. шт.) и менее 3% – это аккумуляторы для автобусов (39,5 тыс. шт.).

Производство АКБ российскими заводами, как сообщает агентство «Автостат» по итогам прошлого года выросло на 12,8% и составило около 7,5 млн единиц. В то же время экспорт аккумуляторов вырос более чем на 9% и превысил 484 тысяч штук. А вот импорт АКБ в Россию снизился на 40% до 2,61 млн экземпляров.

В 2015 году объем вторичного рынка аккумуляторных батарей в России (общее количество поставленных батарей российскими аккумуляторными заводами и иностранными дистрибьюторами для свободной продажи) был равен приблизительно 8,6 млн единиц, что примерно на 9% меньше, чем год назад. При этом доля иностранных производителей на вторичном рынке АКБ составляет 30% (2,61 млн шт), соответственно оставшиеся 70% принадлежат российским производителям (6,03 млн шт).

Первое место по поставкам АКБ в Россию занимают ТОО «Кайнар», которые по итогам 2014 года поставили 820 тыс. батарей, что на 19,6% выше чем годом ранее. Вторая строчка принадлежит Johnson Controls & Robert Bosch с результатом 587 тыс. батарей (-53%), Третью позицию в рейтинге занимает турецкая MUTLU с объемом поставок 412 тыс. шт. (-43%).

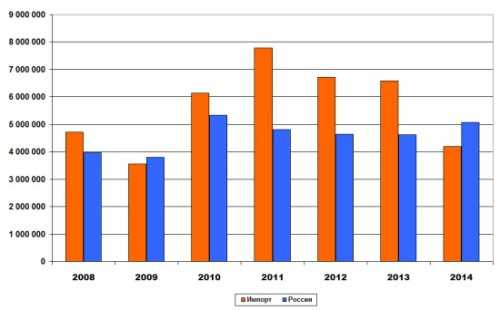

Динамика вторичного рынка аккумуляторных батарей в России за 2008-2014 гг., шт.

В 2014 г. из 11 крупнейших производителей (объем ввоза свыше 100 тыс. штук в год) у 9 снизились объемы импорта в Россию. Лидером среди импортных производителей стал казахский производитель АКБ – ТОО «Кайнар» с ввозом аккумуляторов 820 тыс штук. На второе место опустилась корпорация Johnson Controls, ввоз аккумуляторов концерна сократился наполовину. На третьем месте турецкая MUTLU сокращение импорта на 42%. На четвертом месте рейтинга занимает корейская корпорация DONG AH, с приростом ввоза в 25%. ПАО Веста-Днепр, занимавшая в 2013 году третье место, опустилась до шестого с падением на 75%.

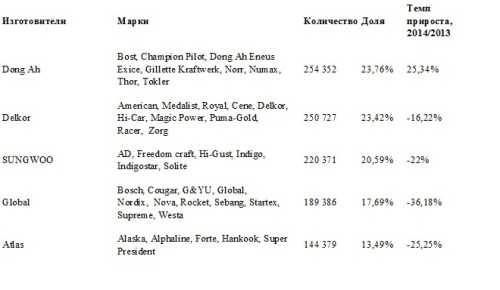

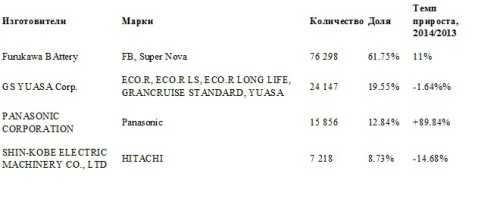

Структура ввоза АКБ в 2014 г. выглядит следующим образом.

Крупнейшими странами-лидерами по ввозу аккумуляторных батарей являются: Корея, Казахстан, Чехия, Турция, Украина, Беларусь, Словения и Япония. Объем ввоза АКБ из вышеперечисленных стран составляет свыше 100 тыс. штук в год. Отметим, что на продукцию этих стран-лидеров приходится 90% всех импортных батарей, поставляемых на вторичный рынок РФ. Рассмотрим структуру ввоза по странам в разрезе производственных площадок. Для этого укажем основные параметры: выпускаемые марки батарей, количество АКБ, ввезенных за 2014 г., доля производственной площадки в общем объеме по стране, темп прироста АКБ (на сколько процентов изменился ввоз АКБ по сравнению с 2013 г.).

Структура импорта по аккумуляторным батареям, 2014

Южная Корея

Снижение доли ввоза произошло у корейских аккумуляторов на 16% (с 1,278 млн до 1,07 млн штук). Изменилась структура импорта крупнейшей пятерки корейских заводов. Поменялись местами заводы SEBANG GLOBAL и DONG AH RUBBER. Так с четвертого на первое место вышла DONG AH, в тоже время SEBANG Global утратил свои лидирующие позиции 2013 г., спустившись с первого места на четвертое. Отметим, что корейские заводы кроме числа многочисленных своих брендов производят аккумуляторы для других концернов. Так SEBANG GLOBAL производит для Johnson Controls марку BOSCH стандарта JIS, Dong AH RUBBER производит марку TOKLER ASIA, TOKLER Platinum для концерна Мегатекс (Украина), ATLAS производит аккумулятор японского бренда ALASKA.

Чехия

Чешская производственная площадка Johnson Controls снизила импорт в Россию аккумуляторов на 40%. Отмечается сильное падение ввоза аккумуляторов концерна из завода в Испании — второй крупной производственной площадки Johnson Controls. Теперь 80% аккумуляторов Johnson Controls на заводе в Чехии.

Турция

Турецкий аккумуляторный завод Mutlu, занимающий третью позицию в рейтинге крупнейших заводов, снизил ввоз одноименных аккумуляторов на 42%. (с 715 тыс. штук до 412 тыс. штук). Второй завод YIGIT AKU (бренды PLATIN, PRESTIGE), напротив, нарастил объем почти в 2 раза.

Украина

В 2014 году наблюдается снижение доли украинских аккумуляторов на 66% (с 1,15 млн штук в 2013 г. до 388 тыс. штук в 2014 г). Снижению спроса на АКБ, поспособствовало сокращение показателей импорта украинской корпорации «Веста-Днепр» на 75% по сравнению с показателями 2013 года. Производственные мощности корпорация перенесла на площадку в г. Курске. Корпорации НАК ISTA на 79%. Небольшое снижение отмечается у Мегатекс на 3%.

Словения

В 2014 г. отмечается снижение словенских АКБ на 47%. В то же время на производственной площадке аккумуляторного концерна TAB в Македонии отмечается небольшой прирост.

Япония

Япония – это вторая после Казахстана страна из числа крупнейших стран–экспортеров АКБ у которой наблюдается положительная динамика в 2014 году (+12%). Другие страны демонстрируют отрицательную динамику импорта. Лидером японского импорта по прежнему остается FURUKAWA BATTERY, у которой отмечается прирост в 11%. У GS YUASA отмечается небольшое снижение на 1,6%. У Panasonic Corporation отмечается существенный прирост 90%. При этом отмечается снижение импорта на 33% на производственной площадке PANASONIC в Таиланде.

Ключевые поставщики автомобильных аккумуляторов на российский рынок — компании «АКОМ», «АкТех», «Тубор», «Алькор», «Тюменский АЗ», «Электроисточник», ЗАО «Исток» — эта группа сложилась достаточно давно и в среднесрочной перспективе меняться не будет.

Производство аккумуляторных батарей в 2015 году, по некоторым оценкам, увеличилось до 5% по сравнению с показателями 2014 года. Так, по предварительным данным, ЗАО «АКОМ» увеличил производство до 1851 000 ед. (в 2014 году 1516000), ОАО «Тюменский аккумуляторный завод» также увеличил производство до 1426000 ед. (в 2014 году 1235000 ед.), в то же время Филиал ООО «Тубор» сократил производство до 707000 ед. (866000 ед. в 2014 году).

Порядка 45% всего объёма производства аккумуляторов выпускается на предприятиях Приволжского федерального округа. Далее, по объёму производства АКБ Центральный федеральный округ, Уральский ФО и Сибирский ФО.

Структура продвижения аккумуляторных батарей на рынке не изменилась по сравнению с 2014 годом: 45% покупателей предпочитают приобретать аккумуляторы в магазинах автозапчастей, 40% покупают аккумуляторы в специализированных магазинах, 5% покупают АКБ в интернет-магазинах, 4% в автомобильных дилерских центрах, 3% в автосервисе.

Участники рассматриваемого рынка сейчас довольно редко делятся прогнозами относительно развитии рынка АКБ, что связано с невозможностью предсказать многие факторы: действия правительства в условиях кризиса, и все связанные с этим проблемы — стоимость нефти, курс рубля, ситуация на авторынке и прочее. Продолжение тенденций ведёт к понятным результатам: максимальному вытеснению импортной продукции, сокращению объёмов рынка, росту цен на АКБ, возможно, росту экспорта.

Тенденции которые можно наблюдать в 2014-2015:

• Рост доли российских производителей.

• Рост импорта из стран Таможенного союза.

• Снижение доли импортных АКБ из дальнего зарубежья.

• Разворот от Европы к Азии.

• Уход с рынка украинской продукции.

• Значительное смещение спроса из среднего в бюджетный сегмент.

• Незначительное смещение спроса из премиального в средний сегмент.

• Снижение товарных запасов в дистрибьюторской сети!!!

Источник: Внешнеторговая компания RULink

Вернуться к списку

tdwesta.ru

Тенденции развития технологий АКБ для электромобилей / Автосалон / Аспекты / Газета

Предлагаем вниманию читателей подборку новостей об аккумуляторных батареях для автомобильного транспорта.

Автопроизводители уже представили публике модельный ряд 2016 года: более чем очевидно, что электромобили постепенно, но решительно завоевывают свою нишу на рынке транспортных средств. Забавно, но в самом начале 20-го столетия почти четверть всех авто смело можно было считать электромобилями, но вскоре они утратили популярность — главным образом из-за малого запаса хода и слабой мощности батарей (в сравнении с двигателем внутреннего сгорания). Кроме того, их стоимость была существенно выше.

Любопытно, но те же жалобы регулярно звучат и сегодня, несмотря на революционные изменения в технологии производства аккумуляторных батарей, пишет www.brookings.edu. При этом перечень приоритетных задач разработчиков выглядит так: малый вес, компактность, доступность и высокая мощность.

Итак, что нового в индустрии производства аккумуляторов для электромобилей и гибридных автомобилей и какие автомобильные батареи выходят на первый план?

Литий-ионные

Сегодня это основной тип АКБ, устанавливаемый на большинство электромобилей. Скорее всего, доминирование литий-ионной технологии сохранится как минимум на протяжении следующего десятилетия, поскольку несколько автопроизводителей — в частности Tesla и Nissan — инвестируют огромные средства в развитие данной технологии.

Литий-ионные батареи характеризуются большим числом циклов заряда-разряда, но страдают малой энергетической плотностью, т. е. количеством энергии на единицу массы. Кроме того, этот тип батареи приобрел дурную славу из-за перегрева и возгораний (вспомните «Боинги», автомобили Tesla и обычные ноутбуки). Именно поэтому производители не только пытаются добиться более стабильной работы литий-ионных батарей, но и разрабатывают защитные механизмы от перегрева и возгораний.

Как правило, сегодня в производстве таких батарей сейчас применяются графитовые или кремниевые аноды, а также жидкий электролит. Долгое время идеальным вариантом считался литиевый анод (за способность хранить большой объем энергии в малом пространстве — т. е. за высокую энергетическую плотность, а также малый вес). К сожалению, литий во время заряда сильно нагревается и расширяется, что провоцирует утечки ионов лития, а впоследствии — короткое замыкание и снижение срока службы батареи.

Недавно исследователи Стенфордского университета частично решили эту проблему, разработав защитное нанопокрытие для литиевого анода.

Твердотельные

Конструкция твердотельных аккумуляторных батарей характеризуется рядом преимуществ: не надо беспокоиться об утечке электролита или возгорании, срок службы увеличенный, нет нужды в дорогостоящих и занимающих много места системах охлаждения, а также сохраняется функциональность в большом диапазоне температур.

Коммерциализацией этого типа АКБ занимаются такие компании, как Bosch и Sakti3 (при участии General Motors). Проявляют интерес к твердотельным батареям и лидеры автомобильной индустрии — Toyota и Volkswagen.

Алюминий-ионные

Эти батареи близки к литий-ионным аккумуляторам, но оснащены алюминиевым анодом. Такая технология сулит повышенную безопасность и одновременное снижение себестоимости. Тем неменее исследования в этой области все еще находятся в зачаточном состоянии. Исследователи Стенфордского университета недавно нашли оригинальное решение одного из основных недостатков этого типа АКБ — малой цикличности работы, использовав алюминиевый анод в сочетании с графитовым катодом. Это решение позволяет также существенно сократить время зарядки. В настоящее время активные работы по совершенствованию алюминий-ионной технологии АКБ ведутся в американской Национальной лаборатории Оук-Ридж.

[img:75490]

Литий-серные

Данные АКБ, как правило, оснащены литиевым анодом и катодом из серы и углерода. Теоретически они характеризуются более высокой энергетической плотностью (энергоемкостью) и меньшей себестоимостью, чем литий-ионные батареи. Однако, их отличает малое число циклов зарядов-разрядов по причине расширения и вредных реакций в электролите. Это и есть их основной недостаток. Тем не менее в последнее время исследователям удалось увеличить количество циклом разряда таких батарей.

Кстати, именно литий-серные АКБ в сочетании с солнечными панелями на протяжении трех суток обеспечивали полет БПЛА Zephyr-6. Аэрокосмическое агентство NASA инвестирует средства в разработку твердотельных литий-серных АКБ для космических кораблей. Выводом на массовый рынок литий-серных батарей сегодня наиболее серьезно занимается компания Oxis Energy.

Металл-воздушные

Этот тип батарей характеризуется цельнометаллическим анодом и воздушным катодом. Поскольку на долю катода обычно приходится большая часть веса самой батареи, воздушный вариант катода — главное преимущество АКБ данного типа. Выбор металла для использования достаточно широк, но доминирующие позиции сохраняют литий, алюминий, цинк. Большинство разработчиков используют кислород, а не воздух, чтобы избежать нежелательной реакции металла с атмосферным CO2. Кроме того, серьезную проблему представляет процесс получения кислорода из воздуха в достаточном количестве. Более того, чуть ли не все прототипы этой разновидности батарей отличаются малым количеством циклов заряда-разряда и коротким сроком службы.

Естественно, перечисленные выше тенденции — вовсе не все новшества в индустрии производства АКБ, но именно они останутся доминирующими. Нет сомнений, что по мере совершенствования технологии производства аккумуляторов популярность электромобилей будет только возрастать.

Технологические прорывы в этой сфере изменят не только индустрию транспорта, но и станут толчком к перевороту на глобальных энергетических рынках. Сочетание аккумуляторов с источниками возобновляемой энергии приведет к резкому сокращению потребности в нефти, газе и угле и к переменам планетарного масштаба. И несмотря на все недостатки аккумуляторных батарей, их потенциальное глобальное влияние — даже в результате относительно скромных улучшений их характеристик — окажется потрясающим.

Запас хода электромобилей обеспечит дышащая батарея?

Пика популярности электромобилей можно ожидать только тогда, когда этот вид транспорта по запасу хода достигнет показателей авто на ископаемых видах топлива. А для этого необходимо существенно повысить емкость их аккумуляторных батарей. В число лучших на сегодняшний день альтернатив литий-ионным АКБ входят батареи «литий—воздух» (или «литий—кислород»), но перевод данной технологии на коммерческие рельсы выглядит проблематичным из-за серьезных сложностей, пишет журнал Nature.

Тем не менее химики Кембриджского университета предложили более целесообразное решение — так называемую дышащую батарею. Речь, конечно же, пока идет только о лабораторном прототипе, и до коммерческой реализации идеи еще далеко. И все же инновационная комбинация примененных материалов решает многие проблемы с технологией литий-кислород, сообщает www.nature.com.

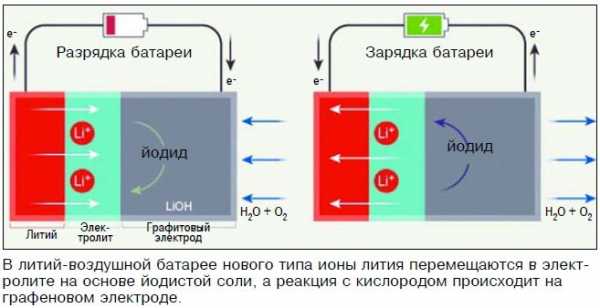

Литий-воздушные, или дышащие, аккумуляторы накапливают энергию, вырабатываемую в процессе реакции лития с атмосферным кислородом. Потребность в наличии кислорода в АКБ отсутствует, литий отличается малой плотностью, и потому — как минимум в теории — батареи этого типа способны выдавать на килограмм массы столько же энергии, сколько двигатель внутреннего сгорания. Иными словами, их емкость может оказаться примерно в 10 раз выше емкости используемых сегодня в электромобилях АКБ, что позволит преодолевать 800 км на одной зарядке.

Хорошо звучит в теории, но на практике добиться выдающихся результатов от литий-воздушных батарей очень сложно. Дело в том, что в процессе химических реакций образуются нежелательные побочные продукты, забивающие электроды, разрушающие активный материал или вызывающие короткое замыкание. В итоге такие АКБ не выдерживают и нескольких десятков цикла заряда-разряда.

Кембриджское решение выглядит вполне эффективным. Ионы лития, вырабатываемые литий-металлическим отрицательным электродом (анодом) с электролитом, достигают положительного электрода на основе графита (катода). Электрический ток генерируется благодаря перемещению электронов по замкнутому циклу от анода к катоду. При этом в роли электролита британцы используют смесь органического растворителя диметоксиэтана с йодидом лития. В таком электролите реакция ионов с воздухом на катоде приводит к образованию кристаллов гидроксида лития. В большинстве прежних типов батарей побочным продуктом реакции был пероксид лития — твердое вещество белого цвета, осаживающееся на электроде. Его очень сложно удалить в процессе заряда, а вот гидроксид лития при перезарядке быстро распадается.

Новый тип батареи отличается высокой стабильностью — выдерживает сотни циклов заряда-разряда лишь при незначительном понижении емкости АКБ. По расчетам кембриджских исследователей, емкость такой батареи будет как минимум в 5 раз выше емкости стандартных литий-ионных АКБ компании Tesla.

Еще одним новаторским решением британцев стало использование нового материала катода: традиционно исследователи применяют пористый углерод, но ученые из Кембриджа отдали предпочтение относительно новому материалу — оксиду графена.

Разработка выглядит многообещающе, но вопрос коммерческой целесообразности британской новинки все еще не изучен.

Bosch разрабатывает АКБ емкостью 50 кВт.ч весом всего 190 кг

В разработку аккумуляторов повышенной емкости для электромобилей и гибридов Bosch инвестирует 400 млн. евро в год. В компании понимают: для широкого распространения электромобилей на планете необходимо обеспечить это авто аккумулятором емкостью не менее 50 кВт.ч.

Но даже без крепежа и проводки вес такой батареи — в современном исполнении — составит 1,9 т. Столько весят 100 обычных автомобильных АКБ. Современная литий-ионная батарея электромобиля при весе 230 кг обеспечивает хранение от 18 до 30 кВт.ч электроэнергии. Соответственно для достижения желаемой емкости в 50 кВт.ч вес АКБ должен составить от 380 до 600 кг, сообщает www.electric-vehiclenews.com.

В компании Bosch уверены — потенциал лития вовсе не исчерпан, а совершенствование системы литий-ионной батареи позволит «втиснуть» требуемые 50 кВт.ч в батарею весом 190 кг. Более того, по словам немецких специалистов, АКБ нового типа будет заряжаться до 75% всего за 15 минут!

Добиться поставленной цели в Bosch намерены за счет изменения молекулярной и атомной структуры аккумулятора: так, замена графита литием, по расчетам специалистов, позволит повысить емкость существующих батарей в 3 раза. И уже в ближайшие годы новинка от Bosch может появиться в продаже.

Израильская АКБ для электромобиля заряжается за несколько минут

Израильский стартап StoreDot планирует выпустить самую быстро заряжаемую в мире батарею для электромобиля. Так, системы ускоренной зарядки от Tesla способны обеспечить аккумуляторы зарядом для пробега на 170 миль примерно за 30 мин. Израильтяне уверяют, что их новинка обеспечит сотни миль пробега всего за 5 мин.

В середине августа в проект компании инвестировали $18 млн. долл. гигант корейской промышленности Samsung и российский олигарх Роман Абрамович. В целом для реализации проекта компания собрала $66 млн.

Многие разработчики сегодня думают над тем, как увеличить емкость АКБ электромобилей. Некоторые (Tesla и Panasonic) сосредоточили усилия на выпуске недорогих батарей, способных накапливать максимальный объем энергии за один зарядку. Другие пытаются создать роботизированные системы для ускоренной замены севших АКБ заряженными аккумуляторами. Третьи инвестируют средства в строительство зарядочных станций в торговых центрах и на парковках, сообщает fortune.com.

На сегодняшний день лучшие батареи — самый дорогой узел электромобиля — обеспечивают запас хода в 265 миль (примерно 430 км) от одного заряда, а для полной стандартной зарядки требуется несколько часов. Ускоренные зарядные устройства справляются с этой задачей немногим более чем за 30 мин.

Иной путь избрали исследователи StoreDot: они создали принципиально новый тип литий-ионной АКБ, заряжаемой до полной емкости всего за несколько минут — т. е. не дольше времени заправки обычного авто бензином.

Главным препятствием быстрого заряда батареи является ее внутреннее сопротивление. Израильтянам удалось значительно снизить эту характеристику АКБ: за счет использования новых материалов на молекулярном уровне они создали чрезвычайно тонкие (практически прозрачные) электроды.

Батареи нового типа тестируют несколько крупнейших производителей мобильных телефонов, и уже в ближайшем будущем — «через пару кварталов» — израильтяне намерены подписать первый контракт на поставку быстро заряжаемых АКБ.

Появления первого израильского аккумулятора для электромобиля придется ждать гораздо дольше: если все пойдет по плану, в продаже они появятся примерно через 5 лет.

Разработку новых типов АКБ для электромобилей ведут компании Sakti3, QuantumScape, Seeo, XG Sciences, Envia Systems и Solid Energy Systems. Кто из них обойдет конкурентов, покажет время. Лидером рынка АКБ для электромобилей остается Panasonic (39%), а второе и третье места делят корейцы — LG Chem и Samsung SDI.

Квантовые точки из пирита улучшают показатели АКБ

Технология заряда аккумулятора всего за 30 секунд за счет введения в его состав квантовых точек — нанокристаллов в 10 000 раз тоньше человеческого волоса — хорошо известна ученым. К сожалению, эффективность такой батареи сохраняется лишь на протяжении нескольких циклов заряда-разряда.

Тем не менее 11 ноября группа исследователей американского Университета Вандербильдта сообщила о том, что открыла способ, как обойти эту проблему: изготовленные из железного колчедана (т. н. кошачьего золота) квантовые точки обеспечивают ускоренный заряд АКБ без потери емкости на протяжении нескольких десятков циклов.

Примечательно, что железный колчедан — один из наиболее распространенных на планете минералов. Это весьма недорогой побочный продукт добычи угля, а его использование в литиевых батареях позволит удешевить их, сообщает www.sciencedaily.com.

Традиционно в АКБ применяются наночастицы диаметром 10 нанометров, а более мелкие частицы долгое время считались непригодными. Американские ученые опровергли этот миф, применив частицы колчедана диаметром всего 2,5 нанометра и добившись достаточно устойчивой работы аккумулятора.

Естественно, о коммерческом применении технологии говорить пока рано. Однако эта методика выглядит многообещающей, констатируют эксперты. «Аккумуляторы завтрашнего дня, способные заряжаться за секунды и держать заряд сутками, будут разрабатываться не только с помощью нанотехнологий. Для этой цели будут использоваться новые инструменты, позволяющие создавать наночастицы, выдерживающие десятки тысяч циклов заряда-разряда и обладающие энергоемкостью, сопоставимой с бензином», — считают авторы открытия.

Сырьем для АКБ электромобилей может стать свечной нагар

По мнению исследователей Индийского института технологий в Хайдарабаде, идеальным и дешевым сырьем для производства бюджетных, но мощных автомобильных аккумуляторов вполне может стать копоть, образующаяся в процессе сгорания свечи.

По сути свечная копоть — это углерод, но данный материал традиционно считается пригодным только для небольших аккумуляторов, поскольку его использование не позволяет достичь желаемой емкости батареи.

Тем не менее индийские ученые уверяют, что свечной углерод можно и нужно использовать — благодаря необычной форме и конфигурации образующихся в процессе сгорания свечи наночастичек углерода. По их данным, диаметр этих частиц — 30—40 нанометров, и они объединены во взаимосвязанную сеть. Наиболее пригодной ученые из Индии считают копоть, образующуюся в самой верхней части пламени свечи: температура там достигает 1400 градусов, и в углеродных наночастицах практически нет примесей воска.

Более того, теоретические выкладки индусы подтвердили практическими экспериментами, пишет tech.firstpost.com. По их расчетам, для производства одного АКБ для гибридного авто потребуется около 10 кг копоти, которую можно получить всего за час сжигания свечей. «Новый подход прост, а издержки минимальны, и потому производить аккумуляторные батареи для электромобилей станет гораздо дешевле», — констатируют авторы открытия на страницах журнала Electrochimica Acta.

Сегодня ученые заняты созданием прототипа новой батареи для проведения детальной проверки эффективности «свечной» технологии.

К 2020 г. Bosch удвоит емкость автомобильных аккумуляторов

Одна из главных проблем электромобилей — опасение по поводу емкости аккумулятора: многие владельцы переживают, что авто просто не дотянет до зарядочной станции. И этот вопрос останется актуальным до появления зарядных устройств на каждой АЗС.

Похоже, выход из сложной ситуации нашли сотрудники Bosch: компания сообщает о разработке технологии, удваивающей емкость уже существующих АКБ без изменения их габаритов. А это немало дополнительных километров пробега, пишет www.techradar.com.

Твердотельные батареи нового типа от Bosch появятся на рынке в 2020 г. В компании уверяют, что стоимость новинки будет даже ниже современных автомобильных АКБ — благодаря фирменным технологическим решениям Bosch.

Новость обнадеживающая, ведь, по расчетам аналитиков, к 2025 г. около 15% всех выпускаемых в мире авто в той или иной степени будут питаться именно электроэнергией.

500 км на одной зарядке

Немецкий автогигант Audi в партнерстве с LG Chem и Samsung SDI занят созданием аккумуляторной батареи нового типа для спортивного электромобиля с полным приводом Q6 e-tron. После зарядки АКБ способна обеспечить свыше 500 км пробега, сообщает www.electric-vehiclenews.com. Выпускаться корейские аккумуляторы будут на одном из европейских заводов.

Samsung SDI инвестирует миллиард в производство аккумуляторов

Корейская компания Samsung SDI — с явным прицелом на китайский рынок электромобилей — претендует на звание лидера глобального рынка автомобильных аккумуляторов: корейцы построили в Китае гигантский завод по производству АКБ, а в сентябре первая очередь запущена в эксплуатацию, www.electric-vehiclenews.com.

Уже подписаны договора с 10 крупнейшими китайскими производителями авто, и сегодня уникальный завод полного цикла способен снабжать АКБ почти 40 000 машин в год. Прогнозируя существенное повышение спроса на аккумуляторы в будущем, Samsung планирует до 2020 г. вложить еще $600 млн. в создание дополнительной производственной линии для выхода на годовой объем продаж в $1 млрд.

Уважаемые читатели, PDF-версию статьи можно скачать здесь…

www.2000.ua

Как разработать свою торговую систему?

Прежде чем ответить на этот вопрос, давайте разберёмся, на какие вопросы должна отвечать торговая система.1. Стратегия торговой системы. Что происходит на рынке? Куда совершать сделки?

2. Тактика торговой системы. Когда и при каких условиях совершать сделки? Когда закрывать сделку?

3. Управление капиталом в торговой системе. Как распределить депозит между рынками? Как определить риск в конкретных сделках? Как управлять рисками?

Рассмотрим отдельные блоки

Стратегия

Этот раздел вашей торговой системы должен сказать вам

— Как развивается ситуация на рынке в текущий момент?

— Что с большей долей вероятностью произойдёт в интересующий вас отрезок времени?

Ответив на эти вопросы, вы будете знать, куда совершать сделки.

Например, если вы работаете по тренду, вам необходимо определить: куда направлен тренд и как долго он будет продолжаться. В этом вам могут помочь такие элементарные инструменты, как скользящее среднее и линия тренда.

Но ваша торговая система должна давать вам также и сигналы смены тренда. Чтобы вы вовремя могли среагировать и прекратить торговлю по прежнему тренду.

Тактика

Разобравшись куда совершать сделки, вы должны знать, когда и при каких условиях их совершать.

Когда?

Ответ на это вопрос также кроется в главных принципах вашей торговой системы

— трендоследящая торговая система должна давать вам сигналы об окончании коррекции. Здесь могут помочь трендовые линии и осцилляторы.

— торговая система, работающая внутри коридора, должна показать вам границы этого коридора. Вы принимаете торговое решение только около этих границ.

и т.д.

При каких условиях?

Предположительное окончание коррекции или нахождение около границы коридора ещё не достаточное условие для совершения сделок.

Мы должны увидеть, что цена действительно пошла в нужном нам направлении. Осцилляторы с зонами «перепроданности» и «перекупленности» или пересечение средних на графике дадут нам необходимую визуальную информацию. Хотя можно обойтись одним графиком цен.

Когда закрывать сделку?

Зачастую это самый важный вопрос. Ведь от ответа на него зависит не только прибыль в конкретной сделке, но и общая прибыльность вашей торговой.

Тут нет однозначного ответа для тоги или иного вида торговых систем.

Целями движения могут быть:

— пересечение скользящих средних, трендовой линии, достижение противоположной границы ценового коридора либо достижение важных уровней «поддержки» и «сопротивления» и т.д. в техническом анализе.

— достижение целей Фибоначчи в волновом анализе

и т.д.

Сигналами закрытия сделки могут послужить так же:

— определённое время, например, перед выходом важных новостей или окончанием торговой сессии.

— сигналы индикаторов, например, выход осциллятора из зоны «перекулености» и «перепроданности».

Управление капиталом – достаточно серьёзная тема. Она, как и психология трейдинга, достойны рассмотрения в отдельных темах.

Как видите создание собственной торговой системы — достаточно сложный процесс. Здесь нельзя полностью полагаться на мнение друзей, авторов популярных книг и т.д. Лучшим помощником в этом вопросе будет ваш личный дневник трейдера.

Дневник даст вам необходимую статистику, собранную на вашей личной торговле в реальном времени. Покажет ваши ошибки, к

www.masterforex-v.org