Печи углевыжигательные для производства древесного угля. Углевыжигательная печь своими руками

Древесный уголь – один из самых древних видов топлива. Он используется не только для приготовления пищи и обогрева дома. Он применяется в химической и металлургической промышленности, в животноводстве и строительстве, медицине и фармакологии. Сегодня основная часть древесного угля изготавливается на мелких предприятиях. Производство древесного угля и его продажа – прибыльный бизнес в районах, где растут леса, и организовать его можно даже на собственном загородном участке.

Процесс углежжения

В качестве древесного сырья используются не только дрова различных пород дерева, но и отходы деревообрабатывающего или мебельного производства: сучки, пеньки, опилки. В болотистых местностях используется торф.

Древесина в процессе обугливания проходит три стадии: предварительную сушку, термическое разложение и охлаждение.

Первоначальная сушка и нагрев сырья в камере происходит за счет тепла, подаваемого извне. Собственный процесс выделения тепла (химическая экзотермическая реакция) начинается, когда температура древесины достигает 280°C. Дальше подвод тепла уже не нужен.

Готовый уголь после выжига охлаждается до температуры, при которой невозможно самовозгорание угля, то есть ниже 40°C.

В течение первых суток в смеси дымовых газов и продуктов обугливания еще много паров воды, которые выделяются в процессе сушки. Потом смесь становится суше и ее можно использовать как дополнительное топливо в той же печи или, что более эффективно, в рядом стоящей.

Оборудование для выжигания угля

Для производства древесного угля используют печи углевыжигательные различной мощности. Получается такой уголь в процессе пиролиза, то есть древесина прожигается без доступа кислорода.

Углевыжигательные печи для производства древесного угля выпускаются стационарные и мобильные.

Стационарное оборудование используется достаточно крупными производителями для непрерывного процесса пиролиза больших объемов древесины.

Большие печи намного производительней мобильных, в них можно использовать несколько видов топлива, но к ним предъявляются высокие требования по экологической безопасности.

Мобильные печи малопроизводительны, имеют небольшие размеры, и используются либо на местах, где есть сырье, например, на лесозаготовительных участках, либо там, где нужен конечный продукт, например, на строительных площадках.

В мобильных печах топливом служат те же отходы древесины, из которых уголь и производят.

Если печь работает на отходах, то выгода получается двойная, и уголь производится без дополнительных затрат на топливо, и перерабатываются отходы, которые все равно пришлось бы утилизировать, затратив на это средства и время. Такой вид производства древесного угля самый дешевый.

Углевыжигательное оборудование непрерывного действия

Отдельную группу составляют печи углевыжигательные, в которых дымовые газы от сгорающего топлива попадают в камеру, проходят через древесину, присоединяют к себе пары и газы, являющиеся продуктами сушки и обугливания древесного сырья, и выходят наружу. В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

Так работают непрерывно действующие вертикальные реторты, в камере которых сушится древесина вверху, пиролиз проходит в среднем слое, прокалка угля и его остывание – в самом низу.

Непрерывно работают и печи углевыжигательные со сменными контейнерами или ретортами. Принцип действия таких установок состоит в том, что каждая последующая партия сырья нагревается до необходимой температуры за счет экзотермической реакции в предыдущей.

При этом процесс образования угля происходит в каждой реторте независимо от остальных, а печь, в топку которой отводятся пиролизные газы, располагается отдельно от сменных камер.

Реторты и камеры для пиролиза изготавливаются из металла с теплоизоляцией.

Углевыжигательное оборудование периодического цикла

Простейшей конструкцией углевыжигательной печи является обычная двухсотлитровая металлическая бочка, в которую укладывается и поджигается древесина. Дополнительное тепло не подводится, а парогазы выводятся через специальное небольшое отверстие. Производство низкокачественного угля, причем выход продукции меньше пятнадцати процентов, грязное, но практически беззатратное.

Существуют сегодня конструкции углевыжигательных печей, в которых нагреваются теплоносителем стенки камеры, от которых тепло передается к дровам в ней. Это, как правило, углевыжигательные печи периодического цикла, где через определенные промежутки времени происходит весь процесс выжигания угля: дрова загружаются, переугливаются, готовый уголь выгружается, опять загружаются дрова, и так далее.

В аппаратах смешанного действия периодически производится загрузка древесины и выгрузка готового угля, но какая-то часть древесины все время находится в процессе пиролиза.

Печи могут выполняться тоже из металла или кирпича.

Трехкамерная углевыжигательная печь

Парогазовая смесь, которая отводится из пиролизной камеры, при остывании конденсируется. Пиролизная жидкость (жижка) и неконденсируемые газы, поскольку широкого применения пока не находят, используются как дополнительное топливо в топочной камере. Вывод побочных продуктов для дожигания предусматривается конструкцией печи. Эффект такой конструкции не только в экономии топлива, но и в защите окружающей среды.

Трехкамерные печи углевыжигательные обеспечивают непрерывный цикл производства угля. В каждой камере проходит отдельно один из этапов цикла, причем начальная сушка сырья происходит за счет тепла, которое получается при горении пиролизных газов. Кроме экономии топлива, такие печи имеют массу других преимуществ. Поскольку загрузка древесины и выгрузка готового угля происходят в разное время, то обслуживающий персонал загружен более равномерно. Стоимость трехкамерной печи ниже, чем однокамерной такого же объема, а эффективность и срок службы выше за счет распределения нагрузки.

Такое оборудование рассчитано на длительную эксплуатацию в крупных производствах, а если его укомплектовать газогенераторным котлом, то в качестве топлива можно использовать опилки и стружку.

Однокамерная углевыжигательная печь

Древесный уголь в небольших количествах (до 8 тонн в месяц) можно производить в однокамерной печи. Полный цикл производства зависит от модели аппарата и может занимать 1-3 дня.

Такая печь может использоваться в частном хозяйстве, в предприятиях общественного питания, с целью утилизации отходов производства и некондиционной продукции на небольших деревообрабатывающих предприятиях.

Принцип производства в них и крупногабаритных промышленных печах не отличается. Однокамерные печи обычно меньших размеров, загружается сырья в них тоже меньше, но и места занимают меньше, их легко при необходимости перевозить.

За рубежом давно существует производство углевыжигательных печей для домашнего использования. Блюда на гриле или барбекю готовятся на экологически чистом древесном угле.

Характеристики и конструкция углевыжигательной печи

Производители углевыжигательных печей, как зарубежные, так и отечественные, в качестве первой характеристики указывают рабочий объем одной камеры и общее количество камер в печи. Потом обычно указывается объем дров с заданными размерами и влажностью, который можно в печь единовременно загрузить. Этот показатель важен для соблюдения следующего параметра – продолжительности в часах основного рабочего цикла.

Чтобы определить эффективность работы конкретной модели, задаются два параметра для древесины одной породы – расчетное количество загружаемых в пиролизную камеру дров и выход из них угля.

Последними указываются габаритные размеры печи и ее масса. Если устройство не предполагается перевозить, эти данные могут не играть особой роли, а вот при транспортировке могут стать определяющими.

Как правило, бытовая однокамерная печь представляет собой уложенную с небольшим уклоном или установленную на опоры металлическую бочку со встроенной в нижней части топкой.

Сама топка, корпус печи, короб трубы и дверца люка выполнены из стали толщиной не менее 3 мм, а наружная обшивка – 1 мм.

Двухсторонние сварные швы, которыми соединяются обечайки корпуса, усиливаются бандажами, которые выполняются из трубы прямоугольного сечения, придают жесткость конструкции и дополнительную прочность, если в емкости вдруг возрастет давление.

Для снижения теплопотерь между корпусом камеры и наружной обшивкой прокладывается термоизоляционный материал. Эта мера повышает КПД печи. Стенки топки изнутри выкладываются огнеупорным кирпичом.

Устройства для дожига продуктов обугливания может поставляться отдельно.

Углевыжигательная печь своими руками

Бочка на подставке — простейшая конструкция, но для большей эффективности и пожарной безопасности бочку нужно устанавливать на негорючее основание или закапывать в яму.

Из кирпича или металла можно самостоятельно изготавливать углевыжигательные печи. Чертеж можно найти в интернете, как, впрочем, и достаточно подробные описания. Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

На дачном участке можно сделать угольную яму, а можно из бочек соорудить углевыжигательную печь. Для этого нужно выкопать яму такого диаметра, чтобы в нее поместилась бочка, которую нужно еще обложить кирпичом, в дне бочки прорезать отверстие диаметром приблизительно 100 мм и поставить ее в яму отверстием вниз.

Затем нужно обложить бочку кирпичами, щели вверху закрыть каким-нибудь несгораемым материалом, минеральной ватой утеплить верхнее днище. Вот и все, можно получать свой уголь для камина и мангала.

Конструкция из двух бочек более эффективна и надежна. Емкость, которая по объему в два раза меньше, ставят в большую, заполняют ее дровами и плотно закрывают крышкой, а в пространство между стенками засыпают мелкофракционные отходы древесины и поджигают их, затем большую бочку тоже закрывают крышкой, в которую вставлена труба. Но обе эти печи пригодны для использования только вне помещений и достаточно далеко от них.

fb.ru

Процесс пиролиза или углежжение — производство древесного угля

Дешевые синтетические нефтепродукты всё активнее вытесняют проверенный временем древесный уголь. Однако, по статистике спрос на него совсем не падает, а стабильно растет. Благодаря технологии углежжения или по-научному пиролизу получают уксусную кислоту, ацетатные растворители, формалин и, конечно же, сам уголь, который используется в качестве топлива, а также в производстве сероуглерода, кристаллического кремния, активного угля, электроугольных изделий и т. д.

Процесс пиролиза был изучен ещё в 19 веке. В 20-м он был поставлен на широкую ногу, тогда же стали известны и основные проблемы, связанные с ним: не самый высокий процент выхода готового продукта и, плюс к этому, загрязнение окружающей среды. Однако в начале нового тысячелетия ученым не только удалось добиться максимального выхода древесного угля, но и сделать углевыжигание

Виды и устройство углевыжигательных печей

Половину производимого в России угля получают с помощью специальных печей. Как правило, это маломощные стационарные установки, устаревшей конструкции. Тем не менее, даже на них научились производить уголь первого и высшего сортов, имеющий продолжительное горение и ровный, высокий жар.

И всё же современное производство вынуждает углежогов переходить на более производительные, а главное – мобильные установки. Первые – вертикальные реторты непрерывного действия считаются наиболее прогрессивными и обычно дополнительно оснащаются линиями подготовки древесного сырья, а также утилизации и переработки жидких продуктов пиролиза. Вторые не отличаются производительностью, но их основное преимущество в возможности перемещения печи к месту хранения сырья. Да и начинающему, неопытному углежогу лучше осваивать данный бизнес, имея небольшую установку. Кстати, перевозить их можно на прицепе легкового автомобиля, либо в кузове небольшого грузовичка (типа ГАЗель).

Стационарные углевыжигательные печи по своей конструкции могут быть однокамерные и трехкамерные. Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Производственный процесс пиролиза

В процессе пиролиза обычно используют древесину лиственных пород, реже – хвойных. При 15-процентной влажности сырья на выходе получается 25% готового древесного угля, жидких продуктов – 55%, остальное – газы. Лучше использовать большие древесные куски для улучшения качества угля. Но важно не переборщить, т. к. при усадке происходит

При переработке жидких пиролизных остатков получают до 10% древесной смолы, а также различные её компоненты: 6-9% уксусной кислоты, до 4,5% метанола и 5-6 процентов прочих соединений (альдегидов, кетонов, эфиров и др.).

Обзор установок

Наибольшее распространение на российском рынке получили печи на базе ППУ (печь передвижная углевыжигательная). Так в Нижнем Новгороде выпускается модель УПП-2 М, в Северодвинске – «СОЛЗА», в Москве – ПУМ-6. Все установки похожи друг на друга: вес каждой – около 2,5 тонн; все узлы легкоразборны; производительность – порядка 80 тонн в год.

Общей особенностью моделей является реверсивное движение теплоносителя, что обеспечивает практически полное сжигание продуктов разложения древесины внутри печи до оксида углерода (II). Днище из толстого металла позволяет эксплуатировать установки практически на любом грунте, даже на торфяниках. Печи просты в эксплуатации и легко управляются. Есть, правда, и недостатки. К основным можно отнести: слабую теплоизоляцию и невысокий выход готового угля.

Кстати, аналогичную по производительности установку, но в мобильном исполнении выпускают на Украине. Углевыжигательная печь «Грильбон» способна выпускать до 6 тонн древесного угля ежемесячно. Один цикл пиролиза длится 3 суток. Весит установка всего 1800 кг, а обслуживают её три человека. Главным её достоинством является возможность получения угля ресторанного качества.

Теперь о мощных печах. Имеет смысл обратить внимание на серию российских установок «Поликор». Производительность – 400-2000 тонн/год, в сутки – до 5,2 тонн. Эти стационарные модели дешевы в строительстве и просты в обслуживании.

Однако для тех, кто думает о будущем, лучше сразу брать новейшую установку из семейства «Эколон». Отличает её суперэкологичность (0% выбросов), высокое энергосбережение и способность производить хороший уголь из древесины любой породы и даже древесных отходов. Доказательством этому является тот факт, что печь «Эколон» умеет изготавливать мечту владельцев каминов – «угольные поленья», полностью сохраняющие форму дров.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

А вот пример того, что Кулибины никогда не переведутся в нашей стране. Энтузиастами разработана простейшая углевыжигательная печь с забавным названием «Кузнечик». Печурку можно собрать буквально «на коленке» из подручных материалов. Абсолютно экологичная, производительность для такого малыша отменная – 50 тонн угля в год. Обслуживать её может один человек. Разработчики, правда, советуют использовать при сборке не самый тонкий металл, иначе через год ваш «кузнечик» просто сгорит и ему потребуется капитальный ремонт. Всю информацию по установке вы можете найти по ссылке (http://bioenergy-spb.narod.ru/kuznechik.html). Она находится в открытом доступе и никакими авторскими правами не ограничивается.

Владислав Пермин, специально для Equipnet.ru

www.equipnet.ru

Печи углевыжигательные для производства древесного угля. Углевыжигательная печь своими руками

Древесный уголь – один из самых древних видов топлива. Он используется не только для приготовления пищи и обогрева дома. Он применяется в химической и металлургической промышленности, в животноводстве и строительстве, медицине и фармакологии. Сегодня основная часть древесного угля изготавливается на мелких предприятиях. Производство древесного угля и его продажа – прибыльный бизнес в районах, где растут леса, и организовать его можно даже на собственном загородном участке.

В качестве древесного сырья используются не только дрова различных пород дерева, но и отходы деревообрабатывающего или мебельного производства: сучки, пеньки, опилки. В болотистых местностях используется торф.

Готовый уголь после выжига охлаждается до температуры, при которой невозможно самовозгорание угля, то есть ниже 40°C.

В течение первых суток в смеси дымовых газов и продуктов обугливания еще много паров воды, которые выделяются в процессе сушки. Потом смесь становится суше и ее можно использовать как дополнительное топливо в той же печи или, что более эффективно, в рядом стоящей.

Оборудование для выжигания угля

Для производства древесного угля используют печи углевыжигательные различной мощности. Получается такой уголь в процессе пиролиза, то есть древесина прожигается без доступа кислорода.

Углевыжигательные печи для производства древесного угля выпускаются стационарные и мобильные.

Стационарное оборудование используется достаточно крупными производителями для непрерывного процесса пиролиза больших объемов древесины.

Большие печи намного производительней мобильных, в них можно использовать несколько видов топлива, но к ним предъявляются высокие требования по экологической безопасности.

Мобильные печи малопроизводительны, имеют небольшие размеры, и используются либо на местах, где есть сырье, например, на лесозаготовительных участках, либо там, где нужен конечный продукт, например, на строительных площадках.

В мобильных печах топливом служат те же отходы древесины, из которых уголь и производят.

Если печь работает на отходах, то выгода получается двойная, и уголь производится без дополнительных затрат на топливо, и перерабатываются отходы, которые все равно пришлось бы утилизировать, затратив на это средства и время. Такой вид производства древесного угля самый дешевый.

Углевыжигательное оборудование непрерывного действия

Отдельную группу составляют печи углевыжигательные, в которых дымовые газы от сгорающего топлива попадают в камеру, проходят через древесину, присоединяют к себе пары и газы, являющиеся продуктами сушки и обугливания древесного сырья, и выходят наружу. В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

Так работают непрерывно действующие вертикальные реторты, в камере которых сушится древесина вверху, пиролиз проходит в среднем слое, прокалка угля и его остывание – в самом низу.

Непрерывно работают и печи углевыжигательные со сменными контейнерами или ретортами. Принцип действия таких установок состоит в том, что каждая последующая партия сырья нагревается до необходимой температуры за счет экзотермической реакции в предыдущей.

При этом процесс образования угля происходит в каждой реторте независимо от остальных, а печь, в топку которой отводятся пиролизные газы, располагается отдельно от сменных камер.

Реторты и камеры для пиролиза изготавливаются из металла с теплоизоляцией.

Углевыжигательное оборудование периодического цикла

Простейшей конструкцией углевыжигательной печи является обычная двухсотлитровая металлическая бочка, в которую укладывается и поджигается древесина. Дополнительное тепло не подводится, а парогазы выводятся через специальное небольшое отверстие. Производство низкокачественного угля, причем выход продукции меньше пятнадцати процентов, грязное, но практически беззатратное.

Существуют сегодня конструкции углевыжигательных печей, в которых нагреваются теплоносителем стенки камеры, от которых тепло передается к дровам в ней. Это, как правило, углевыжигательные печи периодического цикла, где через определенные промежутки времени происходит весь процесс выжигания угля: дрова загружаются, переугливаются, готовый уголь выгружается, опять загружаются дрова, и так далее.

В аппаратах смешанного действия периодически производится загрузка древесины и выгрузка готового угля, но какая-то часть древесины все время находится в процессе пиролиза.

Печи могут выполняться тоже из металла или кирпича.

Трехкамерная углевыжигательная печь

Парогазовая смесь, которая отводится из пиролизной камеры, при остывании конденсируется. Пиролизная жидкость (жижка) и неконденсируемые газы, поскольку широкого применения пока не находят, используются как дополнительное топливо в топочной камере. Вывод побочных продуктов для дожигания предусматривается конструкцией печи. Эффект такой конструкции не только в экономии топлива, но и в защите окружающей среды.

Трехкамерные печи углевыжигательные обеспечивают непрерывный цикл производства угля. В каждой камере проходит отдельно один из этапов цикла, причем начальная сушка сырья происходит за счет тепла, которое получается при горении пиролизных газов. Кроме экономии топлива, такие печи имеют массу других преимуществ. Поскольку загрузка древесины и выгрузка готового угля происходят в разное время, то обслуживающий персонал загружен более равномерно. Стоимость трехкамерной печи ниже, чем однокамерной такого же объема, а эффективность и срок службы выше за счет распределения нагрузки.

Такое оборудование рассчитано на длительную эксплуатацию в крупных производствах, а если его укомплектовать газогенераторным котлом, то в качестве топлива можно использовать опилки и стружку.

Однокамерная углевыжигательная печь

Древесный уголь в небольших количествах (до 8 тонн в месяц) можно производить в однокамерной печи. Полный цикл производства зависит от модели аппарата и может занимать 1-3 дня.

Такая печь может использоваться в частном хозяйстве, в предприятиях общественного питания, с целью утилизации отходов производства и некондиционной продукции на небольших деревообрабатывающих предприятиях.

Принцип производства в них и крупногабаритных промышленных печах не отличается. Однокамерные печи обычно меньших размеров, загружается сырья в них тоже меньше, но и места занимают меньше, их легко при необходимости перевозить.

За рубежом давно существует производство углевыжигательных печей для домашнего использования. Блюда на гриле или барбекю готовятся на экологически чистом древесном угле.

Характеристики и конструкция углевыжигательной печи

Производители углевыжигательных печей, как зарубежные, так и отечественные, в качестве первой характеристики указывают рабочий объем одной камеры и общее количество камер в печи. Потом обычно указывается объем дров с заданными размерами и влажностью, который можно в печь единовременно загрузить. Этот показатель важен для соблюдения следующего параметра – продолжительности в часах основного рабочего цикла.

Чтобы определить эффективность работы конкретной модели, задаются два параметра для древесины одной породы – расчетное количество загружаемых в пиролизную камеру дров и выход из них угля.

Последними указываются габаритные размеры печи и ее масса. Если устройство не предполагается перевозить, эти данные могут не играть особой роли, а вот при транспортировке могут стать определяющими.

Как правило, бытовая однокамерная печь представляет собой уложенную с небольшим уклоном или установленную на опоры металлическую бочку со встроенной в нижней части топкой.

Сама топка, корпус печи, короб трубы и дверца люка выполнены из стали толщиной не менее 3 мм, а наружная обшивка – 1 мм.

Двухсторонние сварные швы, которыми соединяются обечайки корпуса, усиливаются бандажами, которые выполняются из трубы прямоугольного сечения, придают жесткость конструкции и дополнительную прочность, если в емкости вдруг возрастет давление.

Для снижения теплопотерь между корпусом камеры и наружной обшивкой прокладывается термоизоляционный материал. Эта мера повышает КПД печи. Стенки топки изнутри выкладываются огнеупорным кирпичом.

Устройства для дожига продуктов обугливания может поставляться отдельно.

Углевыжигательная печь своими руками

Бочка на подставке — простейшая конструкция, но для большей эффективности и пожарной безопасности бочку нужно устанавливать на негорючее основание или закапывать в яму.

Из кирпича или металла можно самостоятельно изготавливать углевыжигательные печи. Чертеж можно найти в интернете, как, впрочем, и достаточно подробные описания. Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

На дачном участке можно сделать угольную яму, а можно из бочек соорудить углевыжигательную печь. Для этого нужно выкопать яму такого диаметра, чтобы в нее поместилась бочка, которую нужно еще обложить кирпичом, в дне бочки прорезать отверстие диаметром приблизительно 100 мм и поставить ее в яму отверстием вниз.

Затем нужно обложить бочку кирпичами, щели вверху закрыть каким-нибудь несгораемым материалом, минеральной ватой утеплить верхнее днище. Вот и все, можно получать свой уголь для камина и мангала.

Конструкция из двух бочек более эффективна и надежна. Емкость, которая по объему в два раза меньше, ставят в большую, заполняют ее дровами и плотно закрывают крышкой, а в пространство между стенками засыпают мелкофракционные отходы древесины и поджигают их, затем большую бочку тоже закрывают крышкой, в которую вставлена труба. Но обе эти печи пригодны для использования только вне помещений и достаточно далеко от них.

autogear.ru

Углевыжигательная печь УП «Непрерывная»

Углевыжигательная печь УП «Непрерывная»

Производство древесного угля при помощи углевыжигательной печи УП «Непрерывная»

Скачать описание углевыжигательной печи УП «Непрерывная» (pdf)

Углевыжигательная печь предназначена для непрерывного производства древесного угля из твердолиственных и мягких пород древесины.

- Производственная мощность установки по древесному углю – 6000 и 12000 т/год.

- Выход древесного угля при использовании твердолиственных пород древесины – не менее 170 кг/ м3.

В состав установки углежжения входят:

- вертикальная печь шахтного типа;

- вертикальная спаренная сушилка древесины;

- котел-утилизатор, топка для сжигания продуктов пиролиза;

- * прочее оборудование согласно предварительно-согласованной спецификации.

В установке применены следующие технологические решения:

- Обеспечение технологического процесса собственным теплом обеспечивается за счет полного сжигания продуктов пиролиза древесины в топке большого размера. Образующиеся при этом дымовые газы обладают энтальпией, достаточной для осуществления предварительной сушки древесины, проведения процесса пиролиза древесины и прокалки древесного угля, а также для выработки насыщенного пара и производства горячей воды для технологических и бытовых потребностей.

- Это же решение обеспечивает утилизацию жидкой фазы, образующейся при пиролизе древесины, устраняя тем самым существенную экологическую проблему попадания кислотных остатков в почву и сточные воды.

- Повышенный выход древесного угля достигается за счет автоматического контроля температурного режима пиролиза древесины и строгого контроля содержания кислорода в теплоносителе и охлаждающих газах.

- Утилизация избыточного тепла и производство насыщенного пара осуществляется за счет установки котла утилизатора.

Технико-экономические показатели

№ | Наименование показателя | Значение |

1. | Производительность по готовой продукции, т/час | 0,435 / 0,7 / 1,4 |

2. | Расход древесины на 1 т древесного угля, м3 | 6,3 |

3. | Расход технологической воды на 1 т готовой продукции, тыс. м3 | 0,06 |

Краткое описание технологии

Исходным сырьем для производства древесного угля является древесина в виде поленьев и чурок длиной до 300 мм с условным диаметром 30 – 120 мм. В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

Возможна переработка древесины худшего качества при снижении выхода годного и увеличении выхода мелкой фракции.

В зависимости от установленного технологического режима возможно производство древесного угля, отвечающего всем существующим стандартам EN 1860, DIN 51749-Н, AFNOR и др. – гастрономический древесный уголь, который обладает следующим химическим составом:

- Содержание твердого углерода Cfix 78 – 88%

- Содержание летучих веществ 12 – 16%

- Содержание влаги < 6%

- Содержание золы < 4%

Товарной продукцией считаются фракции 20 – 60 мм и свыше 60 мм.

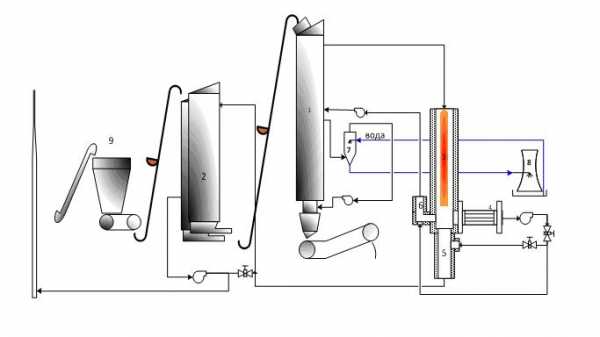

Древесина в виде чурок длиной до 300 мм подается в промежуточный бункер 9, откуда скиповым подъемником загружается в вертикальную прямоточную спаренную сушилку древесины 21 и 22 через приемно-распределительный бункер и герметичные загрузочные камеры.

Сушилка древесины работает по прямоточному принципу за счет подачи теплоносителя и древесины в верхнюю часть. Максимальная температура теплоносителя устанавливается на уровне 230 °С за счет разбавления его необходимым количеством рециркулирующего газа (или воздуха).

Подсушенная древесина выгружается из нижней части сушилки питателем через герметичную разгрузочную камеру в загрузочный скип реторты, который подает древесину в загрузочную камеру реторты, снабженную двойным герметичным затвором. Из загрузочной камеры древесина попадает в вертикальную непрерывно действующую реторту 1.

Древесина непрерывно опускается вниз навстречу поднимающемуся вверх теплоносителю, за счет которого и осуществляется процесс пиролиза и обугливания древесины с образованием древесного угля.

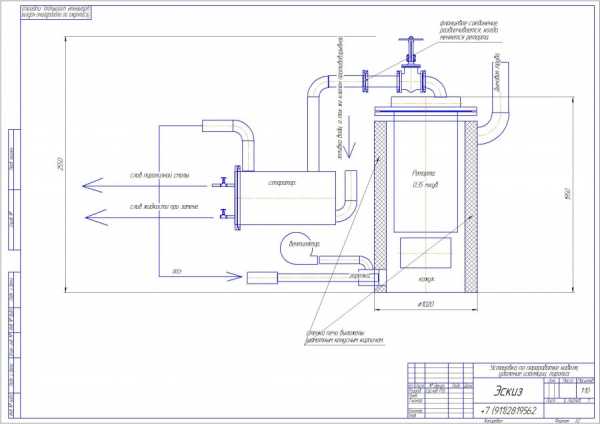

Технологическая схема производства

Теплоноситель подводится в среднюю часть реторты высокотемпературной газодувкой с температурой 500 — 600 °С в зависимости от вида производимого угля и отводится из верхней части реторты вместе с продуктами пиролиза при температуре около 150 °С. Образовавшийся древесный уголь, непрерывно двигаясь вниз, проходит зону ввода теплоносителя и попадает в зону охлаждения, расположенную в нижней части реторты и образованную за счет вдувания в нижнюю часть реторты холодных дымовых газов с температурой 30-40 °С. Охлаждающий газ отводится из средней части реторты (ниже зоны ввода теплоносителя) с температурой около 350 °С.

Охлажденный древесный уголь с помощью разгрузочной камеры, оборудованной двойным герметичным затвором, выгружается из реторты и транспортером загружается в промежуточные бункера для древесного угля.

Перед загрузкой в бункера осуществляют отсев древесно-угольной мелочи. Отсев древесного угля тоже применяют в различных отраслях.

Отработанный теплоноситель вместе с газообразными продуктами пиролиза древесины (горючие газы, смолы, органические кислоты и водяной пар) отводится из верхней части реторты в топку парогазов 3. В топку кроме парогазов нагнетается воздух вентилятором. Количество подаваемого воздуха автоматически регулируется задвижкой в зависимости от содержания кислорода в продуктах горения. Для обеспечения полноты сжигания содержащихся в парогазах горючих продуктов топка имеет увеличенный объем – 50 м3. Максимальная температура в топке – 1300 °С. Образовавшиеся в топке продукты сгорания разделяются на три потока. Первый поток направляется в котел-утилизатор 4 для производства технологического пара и первичного охлаждения продуктов сгорания до температуры 200 – 250 °С. Второй – в камеру смешения 6 для приготовления теплоносителя в реторту и третий – в камеру смешения 5 для приготовления теплоносителя в сушилку древесины.

Отходящие из котла-утилизатора отработанные газы вытягиваются вентилятором и разделяются на два потока, которые подаются в камеры смешения сушилки и реторты для получения необходимой температуры теплоносителей. Соотношение между потоками регулируется заслонками.

Теплоноситель в реторту и охлаждающий газ образуют замкнутые контуры, а отработанный теплоноситель из сушилки древесины отводится в атмосферу через дымовую трубу.

Для пуска реторты в топке предусмотрена газовая горелка для получения теплоносителя в пусковой период продолжительностью около суток. В случае отсутствия на площадке природного газа возможно использование горелки на жидком топливе.

uglezhog.ru

Печи пиролизные углевыжигательные, печи для получения древесного угля, печи углежжения.

Начали изготовление очередной установки.

Начали изготовление очередной установки.

Завезли металл и комплектующие на очередную установку по переработке кабеля на нашу производственную базу. фото процесса будут…

По экологической госэкспертизе.

Для простоты понимания, так как народ требует госэкспертизу вынь и положь, так вот, упрощенно, если у вас технология или оборудование понижает класс…

Изготовление установки по переработке шин в Казахстане.

Изготовление установки по переработке шин в Казахстане.

Начали производство по моим чертежам. Продолжаю выкладывать фото: Это установка при доработке может и перерабатывать…

Установка по переработке кабеля. (удаление изоляции, пиролиз.) после 4х месяцев эксплуатации.

Установка по переработке кабеля. (удаление изоляции, пиролиз.) после 4х месяцев эксплуатации.

Видеоотчет Заказчика, после 4х месяцев эксплуатации установки. Эта установка была последней, которую мы изготовили весной этого года. Можно сделать…

Горизонтальная установка по переработке шин.

Горизонтальная установка по переработке шин.

Данная горизонтельная установка, в общем то экспериментальная, поместилось в неё 16 шин легковых, получили 40 литров топлива. ну а далее видео и…

Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Спроектирована установка по переработке 0.35 куба с ёмкостью реторты, реторты две, то есть одна в печи, другая остывает, потом остывшая выгружается,…

Процесс Фишера Тропша.

Процесс Фишера Тропша.

Брошюра «Процесс Фишера-Тропша», исторический обзор. Тел +7 911 281 95 62 [email protected]

Австралийцы тоже идут по пути переработки шин пиролизом.

Австралийцы тоже идут по пути переработки шин пиролизом.

https://www.abc.net.au/news/2019-06-02/recycling-australias-tyre-piles/11169386?fbclid=IwAR3HTFLy47_H8gNiqZfOJ2N8pLUaxqOvhn7fBGp5j1eIU7jlTVcyOFNyUo…

Очередная установка по пиролизу проводов и кабеля…

Очередная установка по пиролизу проводов и кабеля…

…

suslovm.livejournal.com

Печи углевыжигательные для производства древесного угля. Углевыжигательная печь своими руками | Снайт Мебель

Древесный уголь – один из самых древних видов топлива. Он используется не только для приготовления пищи и обогрева дома. Он применяется в химической и металлургической промышленности, в животноводстве и строительстве, медицине и фармакологии. Сегодня основная часть древесного угля изготавливается на мелких предприятиях. Производство древесного угля и его продажа – прибыльный бизнес в районах, где растут леса, и организовать его можно даже на собственном загородном участке.

Процесс углежжения

В качестве древесного сырья используются не только дрова различных пород дерева, но и отходы деревообрабатывающего или мебельного производства: сучки, пеньки, опилки. В болотистых местностях используется торф.

Древесина в процессе обугливания проходит три стадии: предварительную сушку, термическое разложение и охлаждение.

Первоначальная сушка и нагрев сырья в камере происходит за счет тепла, подаваемого извне. Собственный процесс выделения тепла (химическая экзотермическая реакция) начинается, когда температура древесины достигает 280°C. Дальше подвод тепла уже не нужен.

Готовый уголь после выжига охлаждается до температуры, при которой невозможно самовозгорание угля, то есть ниже 40°C.

В течение первых суток в смеси дымовых газов и продуктов обугливания еще много паров воды, которые выделяются в процессе сушки. Потом смесь становится суше и ее можно использовать как дополнительное топливо в той же печи или, что более эффективно, в рядом стоящей.

Оборудование для выжигания угля

Для производства древесного угля используют печи углевыжигательные различной мощности. Получается такой уголь в процессе пиролиза, то есть древесина прожигается без доступа кислорода.

Углевыжигательные печи для производства древесного угля выпускаются стационарные и мобильные.

Стационарное оборудование используется достаточно крупными производителями для непрерывного процесса пиролиза больших объемов древесины.

Большие печи намного производительней мобильных, в них можно использовать несколько видов топлива, но к ним предъявляются высокие требования по экологической безопасности.

Мобильные печи малопроизводительны, имеют небольшие размеры, и используются либо на местах, где есть сырье, например, на лесозаготовительных участках, либо там, где нужен конечный продукт, например, на строительных площадках.

В мобильных печах топливом служат те же отходы древесины, из которых уголь и производят.

Если печь работает на отходах, то выгода получается двойная, и уголь производится без дополнительных затрат на топливо, и перерабатываются отходы, которые все равно пришлось бы утилизировать, затратив на это средства и время. Такой вид производства древесного угля самый дешевый.

Углевыжигательное оборудование непрерывного действия

Отдельную группу составляют печи углевыжигательные, в которых дымовые газы от сгорающего топлива попадают в камеру, проходят через древесину, присоединяют к себе пары и газы, являющиеся продуктами сушки и обугливания древесного сырья, и выходят наружу. В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

Так работают непрерывно действующие вертикальные реторты, в камере которых сушится древесина вверху, пиролиз проходит в среднем слое, прокалка угля и его остывание – в самом низу.

Непрерывно работают и печи углевыжигательные со сменными контейнерами или ретортами. Принцип действия таких установок состоит в том, что каждая последующая партия сырья нагревается до необходимой температуры за счет экзотермической реакции в предыдущей.

При этом процесс образования угля происходит в каждой реторте независимо от остальных, а печь, в топку которой отводятся пиролизные газы, располагается отдельно от сменных камер.

Реторты и камеры для пиролиза изготавливаются из металла с теплоизоляцией.

Углевыжигательное оборудование периодического цикла

Простейшей конструкцией углевыжигательной печи является обычная двухсотлитровая металлическая бочка, в которую укладывается и поджигается древесина. Дополнительное тепло не подводится, а парогазы выводятся через специальное небольшое отверстие. Производство низкокачественного угля, причем выход продукции меньше пятнадцати процентов, грязное, но практически беззатратное.

Существуют сегодня конструкции углевыжигательных печей, в которых нагреваются теплоносителем стенки камеры, от которых тепло передается к дровам в ней. Это, как правило, углевыжигательные печи периодического цикла, где через определенные промежутки времени происходит весь процесс выжигания угля: дрова загружаются, переугливаются, готовый уголь выгружается, опять загружаются дрова, и так далее.

В аппаратах смешанного действия периодически производится загрузка древесины и выгрузка готового угля, но какая-то часть древесины все время находится в процессе пиролиза.

Печи могут выполняться тоже из металла или кирпича.

Трехкамерная углевыжигательная печь

Парогазовая смесь, которая отводится из пиролизной камеры, при остывании конденсируется. Пиролизная жидкость (жижка) и неконденсируемые газы, поскольку широкого применения пока не находят, используются как дополнительное топливо в топочной камере. Вывод побочных продуктов для дожигания предусматривается конструкцией печи. Эффект такой конструкции не только в экономии топлива, но и в защите окружающей среды.

Трехкамерные печи углевыжигательные обеспечивают непрерывный цикл производства угля. В каждой камере проходит отдельно один из этапов цикла, причем начальная сушка сырья происходит за счет тепла, которое получается при горении пиролизных газов. Кроме экономии топлива, такие печи имеют массу других преимуществ. Поскольку загрузка древесины и выгрузка готового угля происходят в разное время, то обслуживающий персонал загружен более равномерно. Стоимость трехкамерной печи ниже, чем однокамерной такого же объема, а эффективность и срок службы выше за счет распределения нагрузки.

Такое оборудование рассчитано на длительную эксплуатацию в крупных производствах, а если его укомплектовать газогенераторным котлом, то в качестве топлива можно использовать опилки и стружку.

Однокамерная углевыжигательная печь

Древесный уголь в небольших количествах (до 8 тонн в месяц) можно производить в однокамерной печи. Полный цикл производства зависит от модели аппарата и может занимать 1-3 дня.

Такая печь может использоваться в частном хозяйстве, в предприятиях общественного питания, с целью утилизации отходов производства и некондиционной продукции на небольших деревообрабатывающих предприятиях.

Принцип производства в них и крупногабаритных промышленных печах не отличается. Однокамерные печи обычно меньших размеров, загружается сырья в них тоже меньше, но и места занимают меньше, их легко при необходимости перевозить.

За рубежом давно существует производство углевыжигательных печей для домашнего использования. Блюда на гриле или барбекю готовятся на экологически чистом древесном угле.

Характеристики и конструкция углевыжигательной печи

Производители углевыжигательных печей, как зарубежные, так и отечественные, в качестве первой характеристики указывают рабочий объем одной камеры и общее количество камер в печи. Потом обычно указывается объем дров с заданными размерами и влажностью, который можно в печь единовременно загрузить. Этот показатель важен для соблюдения следующего параметра – продолжительности в часах основного рабочего цикла.

Чтобы определить эффективность работы конкретной модели, задаются два параметра для древесины одной породы – расчетное количество загружаемых в пиролизную камеру дров и выход из них угля.

Последними указываются габаритные размеры печи и ее масса. Если устройство не предполагается перевозить, эти данные могут не играть особой роли, а вот при транспортировке могут стать определяющими.

Как правило, бытовая однокамерная печь представляет собой уложенную с небольшим уклоном или установленную на опоры металлическую бочку со встроенной в нижней части топкой.

Сама топка, корпус печи, короб трубы и дверца люка выполнены из стали толщиной не менее 3 мм, а наружная обшивка – 1 мм.

Двухсторонние сварные швы, которыми соединяются обечайки корпуса, усиливаются бандажами, которые выполняются из трубы прямоугольного сечения, придают жесткость конструкции и дополнительную прочность, если в емкости вдруг возрастет давление.

Для снижения теплопотерь между корпусом камеры и наружной обшивкой прокладывается термоизоляционный материал. Эта мера повышает КПД печи. Стенки топки изнутри выкладываются огнеупорным кирпичом.

Устройства для дожига продуктов обугливания может поставляться отдельно.

Углевыжигательная печь своими руками

Бочка на подставке — простейшая конструкция, но для большей эффективности и пожарной безопасности бочку нужно устанавливать на негорючее основание или закапывать в яму.

Из кирпича или металла можно самостоятельно изготавливать углевыжигательные печи. Чертеж можно найти в интернете, как, впрочем, и достаточно подробные описания. Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

На дачном участке можно сделать угольную яму, а можно из бочек соорудить углевыжигательную печь. Для этого нужно выкопать яму такого диаметра, чтобы в нее поместилась бочка, которую нужно еще обложить кирпичом, в дне бочки прорезать отверстие диаметром приблизительно 100 мм и поставить ее в яму отверстием вниз.

Затем нужно обложить бочку кирпичами, щели вверху закрыть каким-нибудь несгораемым материалом, минеральной ватой утеплить верхнее днище. Вот и все, можно получать свой уголь для камина и мангала.

Конструкция из двух бочек более эффективна и надежна. Емкость, которая по объему в два раза меньше, ставят в большую, заполняют ее дровами и плотно закрывают крышкой, а в пространство между стенками засыпают мелкофракционные отходы древесины и поджигают их, затем большую бочку тоже закрывают крышкой, в которую вставлена труба. Но обе эти печи пригодны для использования только вне помещений и достаточно далеко от них.

snite-mebel.ru

Углевыжигательная печь в Челябинске

Включить слайдшоу

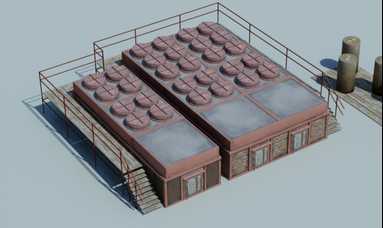

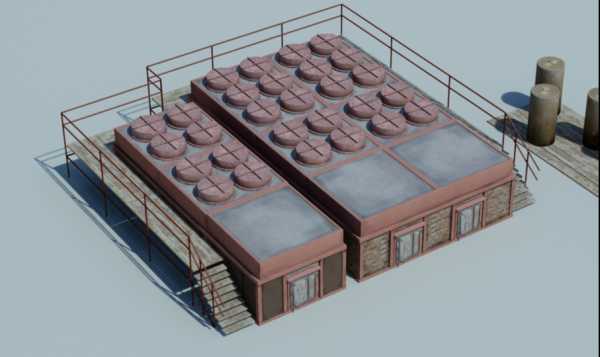

Печь «Мадерум» по производству древесного угля относятся к стационарным установкам непрерывного действия с вертикальными стальными съемными ретортами.

Печь предназначена для производства древесного угля по ГОСТ 7657-84 (уголь древесный) с содержанием углерода до 90 % из любых пород древесины и отходов ее переработки. Также возможно переугливание шпал и брикетов типа «пини-кей».

Дожигание пиролизных газов производится в топке. Процессы сушки и пиролиза в установке совмещены.

Установка не нуждается в квалифицированной рабочей силе, так как очень проста в эксплуатации. Она экологически безопасна: в печи предусмотрено полное сжигание продуктов пиролиза.

Экономична, не требует крытых площадок, не притязательна к рельефу и инженерно-геологическим условиям.

Процесс эксплуатации

Печь для выжигания угля «Мадерум» состоит из трех камер: сушильной, пиролизной и топочной, десяти реторт, шесть из которых располагаются в сушильной камере, четыре в пиролизной,, системы газосборников и труб отвода газа от реторт к топочной камере, площадки обслуживания, трапы. Так же для работы необходим грузоподъемный механизм.

Запуск установки

Исходное сырье (древесина, брикеты) укладывается в реторты, которые устанавливаются в пиролизную и сушильную камеры. Сырьем для производства угля, а так же для поддержания огня в топке являются обыкновенные дроваили отходы лесопиления, фракционным составом не менее 50 мм. в сечении. Для получения качественного угля используется твердолиственных пород древесны (береза, бук, граб, дуб, ясень).

Затем разжигаются дрова в топочной камере. После прогрева реторт до заданной температуры в пиролизной камере начинается процесс бескислородной перегонки древесины (пиролиз). При этом выделяются пиролизные газы, которые идут на поддержание процесса горения в топке. С этого момента расход дров в топке становится минимальным и необходимое тепло образуется за счет сжигания пиролизных газов в топке печи.

Последующая эксплуатация

Сушильная камера предназначена для нагрева реторт и сушки древесины. После того как древесина высохла, реторту перемещают в пиролизную камеру, а на ее место ставят новую с сырой древесиной. Таким образом, установление реторт происходит в последовательном порядке со сдвигом во времени, за счет чего процесс пиролиза идет непрерывно.

Обслуживание печи и операции по установке и выемке реторт осуществляется с использованием специальных площадок, трапов и грузоподъемных механизмов.

Технические и эксплуатационные характеристики печи «Мадерум»: |

|

|

Габариты: |

|

|

Высота, мм |

2200 |

| Длина, мм | 7800 |

|

Ширина, мм |

2450 |

| Вес без реторт, тн | 35 |

| Количество реторт в комплекте | 24 |

| Производительность по древ. углю до т./мес. | 40 |

| Сырье необходимое для производства 1 т угля (по березе), м3 | 7.5 |

| Электроэнергия | необходимая для работы грузоподъемного механизма в течение 15-20 минут в час. |

| Рабочие чел./смена | 2 |

Купить уголь в Челябинске >>

www.maderum.ru

Начали изготовление очередной установки.

Начали изготовление очередной установки.  Изготовление установки по переработке шин в Казахстане.

Изготовление установки по переработке шин в Казахстане.  Установка по переработке кабеля. (удаление изоляции, пиролиз.) после 4х месяцев эксплуатации.

Установка по переработке кабеля. (удаление изоляции, пиролиз.) после 4х месяцев эксплуатации.  Горизонтальная установка по переработке шин.

Горизонтальная установка по переработке шин.  Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Установка по переработке кабеля. (удаление изоляции, пиролиз.)  Процесс Фишера Тропша.

Процесс Фишера Тропша.  Австралийцы тоже идут по пути переработки шин пиролизом.

Австралийцы тоже идут по пути переработки шин пиролизом.  Очередная установка по пиролизу проводов и кабеля…

Очередная установка по пиролизу проводов и кабеля…