Бизнес-план по производству топливных брикетов из соломы

Подробный бизнес-план с расчетами позволит Вам наладить успешное производство топливных брикетов из возобновляемых ресурсов таких как солома. Займите свою долю в сфере энергетики, ведь спрос на энергию – вечен. Правильный бизнес-план поможет Вам войти в рынок и занять свою долю при небольших вложениях.

Важно акцентировать внимание на высокую пользу, которую приносит производство брикетов из соломы. Производитель экологического топлива несет миссию делая большой экологический вклад в среду нашего обитания за которую несет ответственность каждый из нас и получает за это достойное финансовое вознаграждение. Производство экологического сухого био-топлива позволяет:

- Повысить местную энергетическую безопасность.

- Предоставить дополнительные источники дохода и создать новые рабочие места.

- Переработка неполезного растительного материала в энергию топлива с высокой теплотворной способностью, которое не содержит вредных веществ с низким уровнем выбросов двуокиси серы и других вредных веществ в процессе сгорания.

Все это вместе позволяет преобразовать солому в привлекательный альтернативный источник энергии для отопления, таким образом делая большой вклад в защиту окружающей среды.

Потенциальные клиенты, которые буту покупать брикеты из соломы на постоянной основе – это:

- Частные лица, владельцы одноквартирных домов с индивидуальными котельными и каминами.

- Большие котельные для теплоснабжения теплосетей многоквартирных домов или целых жилищных комплексов.

- Промышленные предприятия, которым требуется термообработка на разных циклах производства их продукции.

- Владельцы элеваторов и зерносушильных установок.

- Электростанции, которые работают по принципу преобразования тепловой энергии в электрическую.

Для производства брикетов требуется специальное оборудование и практические знания. Важно учитывать влажность сырья и его чистоту. Возможно перед производственным процессом потребуется дополнительная подготовка соломы: сушка или очистка от мусора, что может отрицательно отразится на себестоимости готового продукта – брикета.

Структура бизнес-плана по производству брикетов из соломы:

Преимущества производства брикетов из соломы

Одно из интересных преимуществ это – возможность использования в котлах с автоматической загрузкой твердого топлива и в любых других.

Преимущество брикетов из соломы перед другими видами сухого топлива:

- Экологическое топливо для котлов произведено из возобновляемых источников, которое не содержит вредных веществ.

- Низкий уровень выбросов двуокиси серы (которая является одной из причин кислотных дождей) и других вредных веществ, возникающих в процессе сгорания.

- Малое количество выделяемых газов (до 20% по сравнению с ископаемым топливом эмиссией СО2 в балансе ассимиляции и горения) при горении выделяет небольшое количество дыма.

- Низкое содержание золы (отходов после сгорания) 3-4%, возможность использования золы в качестве навозного удобрения на фермерских земельных участках.

- Высокая теплотворная способность – сравнимо с более низким качеством угля (1,5 тонны брикетов заменяет тонну углерода), что благоприятно влияет на расход твердого топлива при обогреве помещений.

- Возможность продажи брикетов по конкурентоспособным ценам в сравнении с лучшими сортами угля, и намного дешевле, чем газ или жидкое топливо.

- Возможность сжигания в традиционных котлах и в отопительных системах с автоматической подачей топлива.

- Широкий спектр применений: в индивидуальной котельной, в котельных тепловых сетей, для каминов, для барбекю и т.д.

- Высокая плотность, которая обеспечивает безопасность воспламенения и возможность длительного хранения в сухих помещениях не проданных остатков.

- Простота дистрибуции и распространения готового продукта (перевозки насыпом, фасовка в мешках традиционного типа или биг-бэг, или упаковка в специальных бумажных пакетах для барбекю или каминов).

Брикеты изготовлены из соломы и могут быть использованы по отдельности или совместно с другими видами твердого топлива. Топливо прекрасно подходит для бункерных печей и для котлов с автоматической подачей твердого топлива. Для обогрева дома площадью 120 м2 в течение зимнего сезона, в обычной или бункерной печи, потребуется 6 тонн брикетов из соломы, а для котлов с автоматической подачей – 4т. Одна тонна данного топлива стоит в пределах 120$. На производство одной тонны брикетов уходит примерно 1,2 тонны соломы. Стоимость 1т. соломы составляет 30$.

Технология производства брикетов из соломы

Для производства нужно просторное помещение с выстой потолка 4 метра. Может подойти и частично открытый навес. Но сначала посмотрим на производственный процесс брикетирования сухой и чистой соломы.

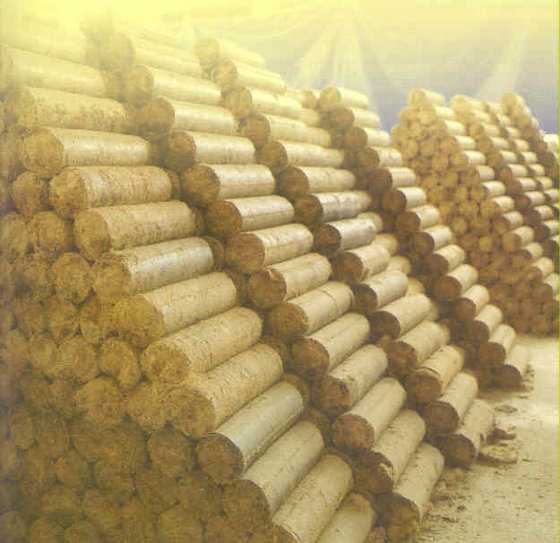

Процесс брикетирования представляет собой ряд технических операций, в ходе которых солома (биомасса) образуется твердое топливо в виде цилиндра с диаметром 50-60 мм и любой длиной, объемной плотностью 700 кг/м3. Брикет представляет собой гигроскопичный топливо с теплотворной способностью 16-19ГДж.

Первая стадия производства – это получение сырья, которое должно иметь соответствующую влажность. Если сырье, поставляемое фермерами будет иметь показатель влажности 10-12%, тогда нам не придется устанавливать сушилку. В минимальной комплектации производственная линия для изготовления брикетов из соломы должна быть оснащена измельчителем и прессом.

Технологические циклы производства брикетов:- Предварительное измельчение соломы на фракции 5-7 см2. Существует 2 фазы измельчения прессованной соломы. Весь процесс происходит в специальных узлах измельчителя так называемый «измельчительный блок». В первой фазе прессованная масса соломы разрывается и разрыхляется. Вторая фаза нарезает солому на фракции 5-7 см2. Производительность таких измельчителей находится в пределах 3 тонны за 1 час.

- Сушка сырья при влажности более чем 12% (если есть такая необходимость). На этом промежуточном цикле просушивается измельченная соломенная масса в барабанной сушилке. С помощью ленточного погрузчика загружается барабан сушилки влажным сырьем. Благодаря шнековой конструкции барабана, при его оборачивании влажная солома перемещается и хорошо обдувается горячим воздухом. Подачу горячего воздуха в сушилку осуществляется с помощью печи и воздухонагнетательной «улитки» которая нагнетает разогретый воздух в нужном направлении. Чаще всего для печи используется топливо из отходов производства брикетов. Производительность барабанных сушилок зависит от конструкции и размеров и находится в пределах 1-4т./час.

- Повторное измельчение соломы на несколько миллиметров молотковым измельчителем. Сухое (до 12% влажности) и предварительно измельченное сырье повторно измельчается на молотковом измельчителе до размеров в несколько миллиметров. Производительность молоткового измельчителя соломенной массы находится в пределах 4т./час.

- Буферизация. После измельченная масса транспортируется в буферный сборник, который накопляет запас соломы для прессования. Учитывая разность показателей производительности оборудования на узлах предварительных циклов производства линии, буферный бункер позволяет выровнять темп. Благодаря ему получаем непрерывный цикл экструзивного производства брикетов из соломы. Например, сушильный цех может работать в одну смену, а прессовый цех в 3 смены параллельно без перебоев в поставке предварительно подготовленного сырья.

- Брикетирование и прессование. Сухая измельченная соломенная масса непрерывно подается в специальный пресс, где под большим давлением (без дополнительных склеивающих компонентов) сжимается, образуя цилиндрическую форму твердого топлива. Пресса для брикетирования могут иметь производительность от 400кг/час и до 800кг/час. Сам процесс брикетирования под прессом дополнительно снижает влажность брикетов повышая таким образом их тепловую ценность.

- Упаковка и хранение готового продукта. Брикеты могут быть упакованы в бумажные пакеты по 5-10 кг, в большие пропиленовые мешки типа big-bag (до 1000кг), на паллеты либо насыпом в кузов грузового автомобиля и в таком виде транспортироваться к потребителям. Хранить брикет можно только в сухих помещениях. При нарушении влажности хранения брикеты начинают расслаивается. А при непосредственном контакте с водой могут рассыпается до первичного состояния соломенной массы.

Стоит отметить, что брикеты из соломы прекрасно абсорбируют влагу поэтому важно позаботится не только о климате в складе хранения, но и об качественной упаковке, чтобы в розничных точках сохранялось качество товара.

Прессовое оборудование для производства топливных брикетов

Для производства брикетов из соломы можно использовать разные типы прессов:

- Ударно-механический брикетировочный пресс. Наиболее популярный тип прессов для брикетирования соломы. Его прицеп достаточно прост и надежен. Соломенная масса послойно сбивается в форму плотного цилиндра, который постепенно перемещается вдоль стабилизатора. На его конце цилиндр обламывается специальным ножом или под собственным весом. Такие брикеты как правило получаются разной длины. Они сохраняют все преимущества экологического твердого топлива брикетов из соломы, но теряют свои эстетические визуальные свойства.

- Гидравлический пресс для брикетирования. Брикеты, производимые этой группой прессовальных машин, имеют цилиндрическую или формы RUF (запатентованная форма, которая придает дополнительные свойства брикету: равномерное обгорание с большей теплоотдачей, повышение устойчивости к влаге и др.). В связи с гораздо большим давлением, брикеты такого типа являются более компактными и, как правило, не крошатся. Они являются оптимальным топливом для каминов, но ничто не мешает их применению в любых других отопительных устройствах.

- Шнековый пресс для экструзивного (непрерывного) брикетирования. Данный вид прессов отличается особой производительностью и хорошим качеством сжатия соломенной массы. Фактически эти пресса формируют паллеты – это тонкие цилиндрические брикеты высшего качества (толщиной в карандаш). Недостатком шнековых прессов являются более высокие требования к эксплуатации и повышенный износ рабочих узлов. При брикетировании, измельченная солома подвергается большому давлению, полученного путемпрессования шнеком в рукаве (подобно принципу мясорубки). Но окончательную форму придает специальная втулка на конце шнека. При том торцевая поверхность брикета запечатывается электрическим нагревателем. Он способствует освобождению большего количества водяного пара из уже и так сухого материала. А также этот дополнительный процесс позволяет повысить устойчивость к влаге готового продукта.

Построение бизнес-стратегии для организации производства и реализации брикетов

При организации производства брикетов из соломы следует проанализировать текущую ситуацию на рынке и условия, в каких придется работать. Какие плюсы и минусы, сильные и слабые стороны производственного предприятия. Что следует учитывать для масштабирования бизнеса, а что является барьерами и препятствиями развития проекта (всевозможные угрозы бизнесу). Данный вид производства имеет бесспорный козырь – производство энергетики из возобновляемого сырья. Шансы на успех высоки, но рыски и препятствия никто не отменял. Следует учитывать факторы, которые положительно воспрепятствуют для достижения бизнес-успеха. Для создания успешного бизнеса выполните целый ряд эффективных действий:

- Создание выгодного предложения, при сохранении доступных цен.

- Организация поставки соломы в достаточных объемах по низким ценам.

- Поиск постоянных клиентов из других регионов и областей.

- Качественное оборудование для производства качественного брикета.

- Обучение наемных работников или поиск квалифицированных сотрудников с навыками и опытом работы в производстве брикетов.

- Сотрудничество с организациями и учреждениями в обрасти экологического топлива.

- Повышение уровня информативности общественности привлекая больше интереса к использованию экологически безопасных видов топлива.

- Позиционирования продукта, как альтернатива полезным ископаемым в энергетическом секторе.

- Получение поддержки любых средств выделяемые на специальные программы по защите экологии.

- Вложение в экономическое развитие региона и создание новых рабочих мест.

Самые вероятные трудности и препятствия, с которыми Вам скорее всего придется столкнутся при запуске данного производственного бизнеса:

- Плохая видимость продукта на рынке топлива для отопления жилых помещений.

- Недостаточное количество постоянных клиентов.

- Перебои с постоянными поставками производственного сырья.

- Недостаточные производственные мощности.

- Быстрое появление конкурентов и новых участников на вашем рынке.

- Недостаточное финансирование проекта.

- Риски связанные с развитием новых потребностей клиентов.

- Изменчивость законодательства и правил налогообложения в данной сфере производства.

- Нестабильная государственная политика по отношению к малому и среднему бизнесу в целом.

- Резкое снижение покупательной способности населения в связи с финансовыми кризисами.

Важно заранее предсказывать ожидание клиентов и удовлетворять их при первой же покупке брикета.

Сегментирование покупателей брикетированного топлива

Ожидания клиентов будут формироваться в зависимости от их типа:

- Индивидуальные клиенты (физические лица) будут ожидать продукта высокого качества, а для них это высокий показатель калорийности (плотности) из соответственной степенью прессования (без рассыпания и расслаивания брикета). Так же им важна форма упаковки удобные бумажные пакеты по 10 кг для заправки барбекю. Или же большие мешки типа big-bag с полной массой до 1000кг для отопительных нужд.

- Для больших котельных в первую очередь будет важна оптовая цена. Так же важны для них показатели высокой плотности после прессования максимальной степени. Упаковка не важна, они всегда готовы получить брикет насыпом.

Доходы и расходы фирмы по производству брикетов из соломы

Прежде чем принять решение о производстве брикетов из соломы следует знать во сколько обойдется создание MVP (Минимальный Жизнеспособный Проект). Это позволит оценить достаточно ли финансовых ресурсов, чтобы начать бизнес.

Прежде всего, нам необходимо подходящее место, которое будет соответствовать требованиям для производства брикетов, а также склад для хранения сырья и целых готовых брикетов. Кроме производственного оборудования и сырья, мы должны также помнить, чтобы оборудовать фирму необходимым офисным оборудованием (компьютерное программное обеспечение и доступ в Интернет, телефон, факс). Вы также должны позаботиться о продвижении готового продукта и о развитии фирмы, таким образом, выделять средства на печать листовок, визитных карточек, размещение рекламы в Интернете и в прессе.

Пример стоимости открытия компании, производящей брикеты из соломы:

| Минимальный бюджет для MVP запуска производства брикетов I-месяц | Сумма в USD |

| Приобретение пресса для брикетирования + измельчитель | 27 000$ |

| Аренда производственного помещения и склада | 250$ |

| Компьютер, программное обеспечение и принтер | 1 200$ |

| Рекламные листовки + визитки | 250$ |

| Интернет | 17$ |

| Зарплата сотрудникам | 1 000$ |

| ИТОГО: | 29 717$ |

Составление операционного бюджета

В данном примере операционного бюджета фирмы по производству брикета из соломы были приняты следующие показатели:

- За месяц было продано 48 тонн брикета по средней цене 100$ за 1-ну тонну.

- Расходы закупку соломы составили 30$ за 1т. На производство 1-ой тонны брикета ушло 1200 кг соломы.

- В операционный бюджет не включены расходы на налоги.

| Операционный бюджет на 1 год | Сумма в долларах |

| Доход 100$*48т.*12мес. | 57 600$ |

| Непостоянные расходы | |

| Закупка соломы (30*1,2*48*12) | 20 736$ |

| Сумма непостоянных расходов | 20 736$ |

| Валовый доход (доход – непостоянные расходы) | 36 864$ |

| Рентабельность брутто в % | 56% |

| Постоянные расходы | |

| Аренда производственного помещения и склада | 2 400$ |

| Зарплата сотрудникам | 12 000$ |

| Бухгалтерские расходы | 950$ |

| Электроэнергия, вода, отопление | 4 000$ |

| Интернет | 204$ |

| Расходы на рекламу | 1 000$ |

| Сумма постоянны расходов | 20 554$ |

| Валовая прибыль (валовый доход – постоянные расходы) | 16 310$ |

Ценообразование и определение розничной или оптовой цены на брикет

Разные предприятия используют разные методы ценообразования. Однако независимо от выбранного метода сначала следует располагать определенной информацией, которая позволит принять правильное решение. Наиболее важная информация для ценообразования это:

- приемлемый уровень цен для покупателей;

- цены конкурентов;

- расходы на себестоимость готовой продукции;

- прочие расходы: реклама, доставка, управление фирмой.

Большая часть данной информации для определения продажных цен исходит из маркетингового анализа рынка. Сначала нужно дать ответ на вопрос: «Какую цену готов заплатить покупатель за товар?». Дальше определяем по каким ценам продают конкуренты. А уж потом анализируем расходы на производство и реализацию брикетов, которые должна покрывать продажная цена:

- Прямые затраты на закупку – это те затраты, которые могут быть непосредственно связанные с каждой партией закупаемых материалов и сырья для производства. Они могут быть отнесены к человеку без каких-либо дополнительных расчетов для продуктов включить их: закупка сырья, топлива, транспортировки, упаковки.

- Постоянные издержки – проведение операций мы также фиксированные издержки, которые не зависят от количества проданных товаров. Сюда входит заработная плата (если вы нанимаете работников), накладные расходы, оплата электроэнергии, вывоз мусора, финансовые и бухгалтерские услуги, страхование, безопасность и контроль, телефон и интернет, офисные принадлежности, продвижение и реклама, арендная плата за помещение.

За одну тонну брикетов из соломы индивидуальные клиенты готовы платить до 120$. Предприятия и большие котельные рассчитывают на оптовые скидки вплоть до 80$ за 1т.

Несмотря на относительно новый вид твердого топлива, на рынке сегодня уже много конкурентов. Некоторые из них производят брикеты из древесных опилок или из веток ивы. Поэтому важно выделяться среди конкурентов качественным продуктом с хорошими показателями горения и теплоотдачи. Не менее важно регулярно анализировать степень удовлетворенности клиентов на разных рыночных сегментах, которые постоянно меняются. Для решения данных задач следует знать, как проводить маркетинговый анализ для малого бизнеса. Анализ рынка позволит не только отслеживать недооцененные сегменты, но и составить стратегию для развития бизнеса в соответствии с темпом роста его потенциала. А также выявить наиболее благоприятную точку входа в рынок.

businessideas.com.ua

Топливные брикеты из соломы – своими руками — каталог статей на сайте

Как сделать топливные брикеты из соломы в домашних условиях? Этот вопрос обычно возникает у сельских жителей, для которых солома – материал, отлично горящий и дающий много тепла, не проблема, но как спрессовать его в компактные брикеты, они не знают.

Брикеты из соломы, действительно, отличное топливо, которое можно сделать своими руками.

Как измельчить солому для топливных брикетов

Для начала солому нужно измельчить. Если у вас нет соломорезки, сырье можно порубить машиной для мульчирования листьев, газонокосилкой, и даже порезать бензопилой. В крайнем случае, солому рубят острым топором или ножом с длинным лезвием. Чем соломинки мельче, тем лучше – топливные брикеты получится хорошо спрессовать, и, как следствие, гореть они будут дольше. Достаточно, если длина соломинок будет около 1,5-2,5 см.

Чем склеить топливные брикеты из соломы

Чтобы превратить солому в топливные брикеты, понадобится клеящее вещество. В его качестве издавна использовали глину или перепревший навоз. Если топить предполагается в жилых комнатах, то лучше использовать глину. Причем понадобится ее немного – примерно 1 кг на 10 кг соломы. Глину сначала замешиваем с водой – раствор должен получиться достаточно густым. Соединяем его с соломой, месим, стараясь, чтобы масса получилась однородной. Если сырья много, для облегчения работы, экономия времени и получения качественного материала можно использовать бетономешалку.

Сначала есть смысл поэкспериментировать: слепить несколько брикетов-кирпичиков вручную. Если они распадаются, возможно, не хватает глины или воды.

Простой пресс для изготовления топливных брикетов

Без пресса в изготовлении топливных брикетов не обойтись. Самый простой вариант – механический пресс, приводимый в действие с помощью рычага, – не сложно сделать своими руками. Понадобится также форма для брикетов – например, отрезок трубы (в таком случае брикеты будут иметь круглую форму). В трубе с помощью дрели нужно просверлить небольшие отверстия, так как при изготовлении брикетов нужно постараться выжать из массы как можно больше воды, и вытекать она будет из отверстий. После того, как брикеты вынуты из пресса, их нужно хорошо высушить и складировать в сухом месте.

Таким же способом можно делать топливные брикет из опилок, стружки, шелухи семян подсолнечника и гречихи, зерновых культур, ботвы кукурузы и подсолнечника, даже из опавших с деревьев листья и хвои, сухого камыша и тому подобное.

Хочу больше статей:

Оставьте Ваш отзыв

Average rating: 0 reviewsTags:

камин котел печьwww.domstoy.ru

Производство топливных брикетов из соломы

Переработка соломы в топливные гранулы или брикеты новое направление в нашей стране. Такой вид деятельности дополнительный источник заработка, который позволяет экономить сырьевые энергоресурсы, уменьшить загрязнение внешней среды. Речь в этой статье пойдет о топливных брикетах.

Перспективы использования отходов у нас имеются значительные. Почти каждое хозяйство имеет солому или другие с/х отходы. При урожайности зерновых в пределах 40 ц/га возможно получение с 1 га органического топлива в эквиваленте равное примерно 1,5 тонны жидкого топлива. Подсчитано, что 5 кг соломы по количеству выделяемого тепла эквивалентны 1,6 кг жидкого топлива. Следует особо отметить, что топливные пеллеты или брикеты производятся без применения связующих веществ, делая их экологически чистым топливом.

Что лучше производить из соломы? Пеллеты или брикеты?

Производство пеллет:

Производство пеллет в небольших объемах (при мощности линии производства пеллет менее 1,0 тонны в час) редко бывает эффективным производством. Наш рынок пеллет только начинает развиваться. Остается экспорт. Однако транспортные издержки доставки при экспорте практически «съедают» всю прибыль. Те цены которые действуют в Европе на местных рынках были бы актуальны у нас, но только без транспортных издержек. Доставки даже в пределах ближайшего нашего окружения, Литва, Латвия, Польша требуют больших объемов производства, чтобы отправлять вагонами, иметь постоянных партнеров.

Небольшое потребление пеллет у нас сдерживается не столь отсутствием спроса, сколько отсутствием большинства потребителей специальных котлов, специальных топок. Те же импортные котлы которые предлагаются стоят относительно дороже традиционных.

Производство топливных брикет:

Производство же брикетов из отходов в топливные брикеты, является менее рискованным проектом.

Отметим однако, что на данный момент и здесь экспортный спрос на брикеты из торфа, соломы и других отходов небольшой. Но в отличие от производства пеллет, брикеты можно сжигать в обычных твердо топливных печах или котлах не только с автоматической, а также и с ручной подачей, вместо дров или, что актуально, каменного угля.

Формы топливных брикетов:

Форма и свойства брикетов разных видов проистекают из способа их прессования. Имеется различные виды топливных брикетов, получаемых на разном оборудовании. По форме брикеты выпускаются в виде кирпича «Ruf», стандарта «Pini&Kеy» имеющих форму многогранника с отверстием внутри по всей длине, брикеты цилиндрической Nestro, а также квадратные и восьмигранной формы без отверстия.

Брикеты «Pini-key»: Популярные шнековые пресса «Pini-key» почти не производятся в Европе и сами брикеты такой формы мало используются. Высокий спрос на такие брикеты является мифом. Оборудование для производства брикетов не поддается автоматизации, его использование влечет высокие издержки при эксплуатации.

Популярные шнековые пресса «Pini-key» почти не производятся в Европе и сами брикеты такой формы мало используются. Высокий спрос на такие брикеты является мифом. Оборудование для производства брикетов не поддается автоматизации, его использование влечет высокие издержки при эксплуатации.

Производства топливных брикетов стандарта «Pini-Key» производится шнековым прессованием, посредством высокого давления и термической обработки, посредством конического шнека одновременно с обжигом поверхности брикета.

Топливные брикеты стандарта NESTRO:

Топливные брикеты этого стандарта имеют цилиндрическую форму и производятся при помощи давления на механических прессах. Брикет формируется посредством обратно-поступательного движения плунжера, каждый последующий ход выталкивает под давлением очередную порцию сырья через фильеру брикета определенной формы .

Преимущества брикетов Pini Kеy:

Топливные брикеты получаются твердые, стойкие к механическим воздействиям. возможно хранение на открытом воздухе под навесом. Из-за наличия сквозного отверстия по всей длине брикета, создается дополнительная тяга. Брикеты имеют максимальную продолжительность горения и теплоту сгорания.

Преимущества топливных брикетов NESTRO:

Данный вид брикета прост и немного похож на дрова. При горении такой брикет не искрит. Отметим как особое преимущество таких брикетов — отсутствие термической обработки при прессовании, которое позволяет использовать брикеты Nestro также для подкормки, например, кроликам.

Производства топливных брикетов из пшеничной соломы на установке брикетирования растительных отходов УБО-2Р.

Сырье (пшеничная солома, естественной влажности), была измельчена до фракции 2-5 мм, затем подсушена до влажности — 5%. Получен брикет из соломы товарного вида (расчетная плотность брикета средняя — 1,09 Т/м3). Производительность установки брикетирования составила 320-350 кг/час. Смотрите видео.

По внешнему виду брикеты производимые из соломы почти ничем не отличаются от брикетов производимых из опилок древесины. Влажность соломы имеет значение как правило, это значительно ниже влажности опилок. Солому привозят в тюках или рулонах. После сушки солома должна пройти стадии резки и дробления.

Технология производства топливных брикетов из соломы позволяет решать проблемы утилизации отходов сельскохозяйственного сырья, производить экологически чистое топливо из возобновляемых источников сырья.

ttcec.by

Топливные брикеты своими руками из опилок, соломы, макулатуры

Топливные брикеты своими руками

Содержание статьи

Брикеты – это замечательная альтернатива дровам и при их нехватке они могут помочь отопить помещение. К тому же сделать их можно и самому, поскольку для производства не потребуются особые материалы.В качестве основного сырья можно использовать макулатуру, солому, листву, опилки и многое другое, что наверняка имеется у каждого человека в частном доме. Итак, о том, что такое топливные брикеты, и как их сделать своими руками, будет рассказано в данном обзоре строительного журнала samastroyka.ru

Преимущества топливных брикетов

Если сравнивать топливные брикеты с дровами, то у них имеются следующие преимущества:

- Их горение происходит дольше, чем у древесины, и при этом выделяется больше тепла;

- Во время топки не происходит выделения дыма и искр;

- Для производства не требуется больших денежных трат, так как изготовление осуществляется из подручного материала.

Сгорание брикетов происходит полностью, и после них остается зола, которую используют как удобрение. Сложить топливные брикеты можно в любом месте, так как они имеют компактные размеры и занимают меньше пространства, чем обычная поленница.

Производство топливных брикетов может осуществляться не только для личных целей, но и для получения прибыли. Начать их изготовление может каждый желающий. Для этого необходимо подготовить форму и материал, из которого будет происходить производство брикетов. Чаще всего в этом качестве используется макулатура в виде газет, коробок из картона, тетрадей.

Неплохим вариантом является и использование сельскохозяйственных отходов – сухих стеблей, шелухи, соломы. Их можно набрать на огороде, где наверняка имеется ботва или листва.

Некоторые намеренно добавляют в брикеты пленку или иной полиэтилен, однако в этом случае безопасным данный материал уже не будет являться. Сжигать такие топливные брикеты в доме нельзя, так как при горении они будут образовывать опасные соединения, отравляющие человека.

Из чего делают топливные брикеты

Изготовление топливных брикетов для отопления требует подготовки необходимого сырья и его последующего измельчения, и для этого нужно использовать специальный инструмент. Он перемалывает и измельчает не только солому, листья, щепки, но и ветки. Нужно помнить, что обычный измельчитель веток для сада не справится с макулатурой, поэтому ее нужно будет рвать самому или использовать для этого шредер.

Связующим элементом макулатуры или соломы является крахмал, но это также может быть глина или воск. В некоторых случаях применяют цемент, но от него увеличивается зольность. Также может использоваться патока или сахар, однако такие топливные брикеты будут дорогими. Тем, кто располагает сульфитно-дрожжевой бражкой, смесь можно склеить ею, однако она содержит высокий процент влаги.

Необходимо знать, что при изготовлении топливных брикетов из опилок или соломы связующие элементы не нужны. В древесине уже имеется полимер природного происхождения – лигнин, который при высокой температуре или давлении начинает активно выделяться из материала. Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Также практически не требуется связующего элемента при производстве брикетов из бумаги. Размягчаясь, она становится клейкой и хорошо соединяется, удерживая остальные элементы брикета.

При использовании глины нужно соблюдать определенные пропорции. Ее содержание должно быть не более 10 процентов от общего количество материала. Жидкость в этом случае добавляется небольшими порциями, пока смесь не станет достаточно вязкой, что нужно для придания ей требуемой формы.

Топливные брикеты своими руками

Приготовленные материалы – бумагу, солому или иной материал, смешивают до образования однородной массы. Сделать это можно в отдельной емкости или в бетономешалке. Затем готовится форма для пресса, и в этом качестве можно использовать любые предметы – ведро, кастрюлю, ящик.

Следующим этапом является прессование смеси и сделать это проще всего вручную в подготовленной емкости. Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде вибростола.

Каким именно способом производить топливные брикеты своими руками – зависит от наличия необходимого оборудования для этих целей и расходных материалов. Однако нужно помнить, что применение специальных станков позволят получаемой продукции гореть дольше, и она будет выделять в разы больше тепла.

Оценить статью и поделиться ссылкой:samastroyka.ru

свойства и прессы для изготовления своими руками

Топить печи и твердотопливные котлы можно не только углем или дровами. Все более популярными становятся топливные брикеты из отходов сельхозпроизводства. Для их изготовления используется лузга (шелуха) подсолнечника, гречихи, риса, перерабатывается солома, скорлупа орехов и т.п. Особенности современной технологии таковы, что чаще всего формование топливного брикета происходит только за счет давления без дополнительных связующих элементов. При прессовании из сырья выделяется одна из составляющих — лигнин, который и обеспечивает прочность брикету.

Топливные брикеты из лузги. Горят долго и выделяют много тепла

При всем разнообразии исходного сырья более популярны брикеты из лузги подсолнечника. Это связано с большим количеством тепла, которое выделяет такое топливо при сгорании.

Достоинства и недостатки брикетов из лузги

Кроме большого количества тепла привлекает в брикетах их плотность. Чем же это так хорошо? Во-первых, вы экономите на доставке (плату берут обычно за объем). Во-вторых, чем более компактное топливо, тем легче его хранить. В-третьих, если сравнивать с дровами, то при закладке одинакового количества дров и брикетов (вряд ли вы меряете дрова килограммами, ведь закладывают котел по объему, да и продают дрова кубометрами) получаете от брикетов больше тепла, чем даже от самых хороших дров. По данным ВНИИ ТП теплом от сжигания 1кг брикетов из шелухи подсолнечника в течение 1 часа можно обогреть площадь 50м2.

В таблице ниже вы увидите, сколько тепла выделяет топливо. Нужно сказать, что топливные брикеты далеко не на последнем месте, но из шелухи – практически вне конкуренции.

| Топливо | Удельная теплотворная способность, МДж | Удельная теплотворная способность, кВт/ч |

| Сосновые дрова | 8,9 | 2,47 |

| Дубовые дрова | 13 | 3,61 |

| Березовые дрова | 11,7 | 3,25 |

| Брикет из лузги подсолнечника | 18,09 | 5,0 |

| Брикет из соломы | 14,51 | 4,0 |

| Брикет из древесной стружки | 17,17 | 4,7 |

| Уголь каменный (W=10%) | 27,00 | 7,5 |

| Уголь бурый (W=30…40%) | 12,98 | 3,6 |

Удобно брикеты подкладывать в топку: поверхность у них гладкая, заноз, в отличие от дров, себе не загонишь, руки, как при работе с углем, не испачкаешь. Есть еще одно преимущество: не нужно усовершенствовать или переделывать котел. Топили дровами? Просто покупаете брикеты и используете вместо дров.

Еще один плюс брикетов из лузги подсолнечника длительность горения: горят они минут сто-сто тридцать, а тлеют и вовсе шесть, а то и восемь часов. Немалый плюс — малая зольность: после сжигания килограмма этого брикета остается пепла со спичечный коробок или чуть больше (зависит от качества, но у нормальных брикетов зольность находится в пределах 4-7%), отсюда и большое количество тепла, которое выделяет единица топлива: перегорает оно полностью. Зола, образовавшаяся после сгорания, – отличное удобрение и ее можно выносить на грядки.

Цилиндрические брикеты из лузги подсолнечника. Они хуже переносят перевозку, но горят хорошо

Теперь о недостатках. Недостаток, по сути, один: любые брикеты (и из лузги тоже) боятся влаги и при намокании могут рассыпаться. Потому требовательны к месту хранения: должны укрываться под крышей, в сухом помещении.

Часто как недостаток называют высокую цену. Если смотреть на стоимость килограмма, то цена действительно немалая. Но если посчитать стоимость одного киловатта энергии, картина получается другая. Хотите убедиться? Узнайте цену килограмма дров, угля, брикетов и т.п. Эту величину поделите на количество киловатт/часов из таблицы. Получите стоимость киловатта тепла по каждому виду топлива. Мы могли бы сделать сами, но цены в разных регионах – разные, да и ситуация на рынке меняется стремительно…

Можно встретить мнение, что топливные брикеты лузги подсолнечника засоряют дымоход так как содержат много масел. Если он сконструирован неправильно или неисправен, возможно. При наличии нормальной тяги котел работает ничуть не хуже, чем с дровами и чистить дымоход нужно не чаще.

Топливо из лузги подсолнечника может выглядеть и так

Если рассматривать использование брикетов из лузги подсолнечника с точки зрения экологии, то это также очевидное благо: при сжигании лузги выделяется столько же углекислого газа, сколько и при разложении древесины. При сжигании газа CO2 выделяется в 15 раз больше, при сжигании кокса – в 30 раз больше, угля – в 50 раз больше. Выбросы других вредных веществ очень малы, ведь их в выращенном в нормальных условиях продукте просто быть не должно, а посторонних добавок технология не предусматривает.

Виды и формы брикетов. Есть ли разница и от чего зависит качество

Производят топливные брикеты трех разных форм, которые обычно называют по фирме, первой поставлявшей на наш рынок оборудование для брикетирования каждой из форм: NESTRO (нестро), RUF (раф), Pini-Kay (пини-кей). Различают брикеты по принципу прессования.

Экструдерные брикеты. Этот вид самый популярный на внутреннем рынке: топливо, произведенное по такой технологии удобно подкладывать в топку вручную. Характеризуются наличием внутри отверстия и оплавленной наружной поверхностью. Все дело в том, что прессование происходит при достаточно высокой температуре (до 350оС), в результате наружная поверхность брикета оплавляется, образуя жесткую пленку, которая повышает прочность брикета. Потому они лучше переносят транспортировку. Брикеты этого типа из шелухи подсолнечника имеют темную глянцевую поверхность. Продукты высокого качества на наружной поверхности трещин не имеют.

Экструдерные брикеты из лузги подсолнечника Pini-Kay (пиникей)

Цилиндрические брикеты. Сырье уплотняется ударно-механическими прессами. Из установки выходит непрерывной полосой, которую потом можно делить на шайбы, куски и т.п. Форма может быть любая – круглая, квадратная, многоугольная (подбирается под запросы заказчика). На брикетах этого типа явно видны зоны большей и меньшей плотности (из-за особенностей работы пресса).

Прямоугольные брикеты. Получаются в результате работы гидравлических прессов, их плотность зависит от степени рыхлости исходного сырья.

Основной показатель качества брикета из лузги (и любого другого тоже) — его плотность. Чем плотнее топливо, тем больше тепла выдает. Например, брикет плотности 750кг/м3 тепла выдаст 14МДж/кг, плотности 1300кг/м3 – 31МДж/кг.

Играет роль и влажность исходного сырья. При влажности 4-10% получается топливо с оптимальными прочностными характеристиками, при высокой влажности на поверхности появляются трещины и брикет может развалиться. Потому при выборе обращайте на целостность наружной поверхности: наличие трещин говорит о низком качестве и недостаточно высокой теплотворной способности.

Форма брикетов может быть разной. На характеристики это не оказывает какого-либо влияния

Оборудование по производству брикета из лузги семечки

Технология изготовления топливных брикетов из биомассы (к которой относится и шелуха подсолнуха, риса, гречихи и т.п.) такова:

- Сырье моют, сушат.

- Измельчают.

- Спрессовывают.

- Остужают.

- Пакуют.

Соответственно подбирается оборудование. Нужна будет сушилка и дробилка (молотковая или шредер), но главное – пресс (поршневой, экструзионный или шнековый). Может также понадобиться средства для транспортировки сырья и готовой продукции в цеху, установка охлаждения и упаковывающее оборудование.

Основное оборудование по производству любых брикетов — пресс

Как сделать пресс для самостоятельного изготовления брикетов

Сделать своими руками оборудование для производства топливных брикетов с использованием экструзии (прессования при высоких температурах) вряд ли под силу, а вот обычный пресс можно соорудить даже из подручных средств.

В этом видеоматериале продемонстрирован оригинальный подход. Сделать такой пресс – не самая сложная задача, а выход продукта с одной закладки получается приличный. Его с легкостью можно приспособить для прессования шелухи подсолнечника, только ее нужно будет предварительно измельчить.

А вообще, наш народ щедр на всякие выдумки. Культура реализации у всех разная, но кто как может, так и делает. Вот подборка фото, на которых также самодельные прессы для изготовления топливных брикетов, в том числе и из лузги подсолнуха.

Самый простой вариант самодельного пресса для брикетов из лузги, соломы, шелухи риса, гречки, опилок

Такой пресс для брикетов из лузги, соломы, опилок тоже можно изготовить самостоятельно

Такой пресс для брикетов из лузги, соломы, опилок тоже можно изготовить самостоятельно

teplowood.ru

Производство топливных брикетов из соломы

В последнее время при обсуждении темы производства топливных брикетов все больший интерес вызывает использование в качестве сырья отходов растениеводства и, прежде всего, соломы.Как сказано в энциклопедии, солома — «Стебли и листья хлебных злаков, бобовых, гречихи, и др. с/х растений после обмолачивания». Таким образом, говоря о соломе, мы имеем в виду не только пшеничную солому, но и все виды отходов растениеводства такого рода. Такие отходы возникают ежегодно в больших объемах и используются крайне ограниченно и нерационально. В той же энциклопедии в качестве направлений использования соломы указаны.- «подстилка, грубый корм, кровельный материал, сырье для саманного кирпича, изоляционных плит, матов, шляп, и т.п.». При этом, как мы понимаем, здесь речь идет конечно, прежде всего о зерновой соломе. Эффективные бесплатные объявления майкоп помогут продать подержанные автомобили.

На практике, чаще всего, предварительно измельченная солома просто запахивается.

В процессе обсуждения актуальной тематики производства биотоплива ( путем переработки рапсового семени, кукурузы, зерна и т.п.). Речь идет о зерне, использование которого в технических целях, в условиях дефицита продовольствия, на мой взгляд, вызывает достаточно много вопросов и не во всех случаях может быть оправдано.

Другое дело переработка параллельно возникающих отходов. При этом производится высокоэффективное твердое топливо, которое, кстати, в зонах культивирования полевых культур зачастую является весьма дефицитным.

Как источник сырья для прессования топливных брикетов такие отходы занимают существенное место. Достаточно сказать, что при производстве 1 т пшеницы образуется 2 т побочных отходов.

О достоинствах такого сырья, как топлива, в настоящий момент говорят все больше. При этом, прежде всего, подразумевается сжигание тюкованной соломы в специальных топках, что безусловно нашло свое воплощение на практике в ряде стран. Данный способ утилизации соломы имеет и существенные недостатки. К их числу можно отнести :

— дороговизну установок для сжигания, что снижает универсальность такого топлива для разных потребителей;

— невысокий к.п.д. таких установок, в том числе и по причине низкой плотности и влажности сжигаемого сырья;

— неудобство применении ввиду крупных габаритов топлива и, соответственно проблем, связанных с его доставкой потребителю и хранением сырья в больших объемах.

На наш взгляд, более рациональным является получение топлива из соломы путем брикетирования. Преимущества топливных брикетов известны и очевидны. Достаточно сказать, что плотность брикетов, в том числе и из соломы достигает 1.3 кг/дм3 . Это снимает перечисленные выше проблемы и делает такое твердое топливо поистине универсальным как с точки зрения методов сжигания, так и с точки зрения круга потребителей.

Топливные брикеты, изготовленные из соломы, по теплотворной способности не отличаются от древесных, а в некоторых случаях и превосходят их. Например, теплотворная способность брикетов изготовленных из льнокостры превышает 5000 ккал/кг. По сравнению с древесными соломенные брикеты имеют несколько повышенную зольность, но это не столь существенно, если иметь в виду, что соломенная зола – хорошее удобрение. У угля процент далеко экологически не чистого шлака составляет 20%.

Рассмотрим особенности технологии переработки соломы в топливные брикеты. Информация, которая будет изложена ниже, является результатом нашего практического опыта по прессованию различных видов соломы на прессе ПТБ. Мы непосредственно прессовали топливные брикеты из ржаной и пшеничной соломы, рапса, льнокостры, кукурузной кочерыжки и т.п. С удовлетворением могу сказать, что все виды этого сырья легко прессуются в брикет. При этом нет никаких отличий в режимах прессования по сравнению с прессованием древесных опилок. По внешнему виду топливные брикеты из соломы также ничем не отличаются от топливных брикетов из опилок.

В части подготовки сырья для прессования при использовании соломы имеются определенные отличия. Это связано с особенностями данного продукта, прежде всего с длиной стеблей. Влажность соломы, как правило, значительно ниже влажности опилок после распиловки, что, безусловно, является существенным преимуществом.

Первая проблема решается легко, т.к. соломорезки не являются дефицитом и широко используются. Следует отметить, что, как правило, существующие соломорезки не могут обеспечить оптимальную фракцию сырья для прессования. Солома после такой переработки имеет значительный процент стеблей длиной порядка 60 мм. Ввиду высокой пластичности материала такой фракционный состав на работу пресса и формирование брикета не влияет, но следует иметь ввиду одну аксиому нашего метода прессования — чем крупнее фракция, тем меньше производительность пресса. Поэтому наиболее оптимальной, как и для опилок, является фракция порядка 1мм.

Теперь приведем некоторые соображения по организации процесса подготовки соломы.

В отличие от опилок, на начальном этапе переработки мы имеем солому в тюках или рулонах. При этом плотность тюкованного материала существенно ниже плотности опилок. Это позволяет применить другой способ сушки сырья в отличие от сушки опилок. Наиболее рациональной является сушка соломы непосредственно в тюках. При этом можно использовать простые камерные сушилки аналогичные сушилкам для древесины. Учитывая возможность использования жесткого режима сушки возможно использование сушилки наиболее простой конструкции без специального оборудования и автоматики. По нашей оценке производительность такой сушилки будет весьма высокой, а затраты на ее создание несопоставимы с затратами на приобретение хорошего сушильного агрегата для опилок.

После сушки солома должна пройти стадии резки и дробления.

Есть еще одно обстоятельство, на которое следует обратить внимание. Учитывая, что уборка соломы осуществляется механизированным способом, в тюкованной соломе присутствуют частицы почвы. В процессе переработки этот абразив окажет негативное влияние на рабочий инструмент пресса.

Для устранения этого недостатка есть два решения:

— радикальный — использование центрифуги для отделения абразива из измельченного сырья;

— применение специального инструмента.

Учитывая производительность пресса, Вам необходимо готовить до 9 тонн сырья, подготовленного для прессования в сутки. Отсюда – необходимый объем сушильной камеры.

Конечно, для сушки измельченной соломы можно использовать и сушилки, применяемые для опилок. В остальном процесс аналогичен производству брикетов из опилок.

Оснащение процесса средствами механизации, организационные решения и планировки зависят от конкретных условий и возможностей производителя.

Со всей ответственностью заявляем о возможности и необходимости широкого внедрения технологии производства топливных брикетов из отходов растениеводства. Эта технология позволяет решать проблемы утилизации невостребованных отходов и производить высокоэффективное экологически чистое топливо из возобновляемых источников сырья.

к.э.н., доцент Е.К.Луговцев

press-briket.blogspot.com

Топливные брикеты из соломы

29.01.2013

БРИКЕТЫ ИЗ СОЛОМЫ — ЕВРОДРОВА

В последнее время при обсуждении темы производства топливных брикетов все больший интерес вызывает использование в качестве сырья отходов растениеводства и, прежде всего, соломы.

Как сказано в энциклопедии, солома — «Стебли и листья хлебных злаков, бобовых, гречихи, и др. с/х растений после обмолачивания».

Таким образом, говоря о соломе,

мы имеем в виду не только пшеничную солому, но и все виды отходов

растениеводства такого рода. Такие отходы возникают ежегодно в больших объемах

и используются крайне ограниченно и нерационально.

В той же энциклопедии в качестве направлений использования соломы указаны.- «подстилка, грубый корм, кровельный материал, сырье для саманного кирпича, изоляционных плит, матов, шляп, и т.п.». При этом, как мы понимаем, здесь речь идет конечно, прежде всего о зерновой соломе.

На практике, чаще всего, предварительно измельченная солома просто запахивается.

В процессе обсуждения актуальной тематики производства биотоплива ( путем переработки рапсового семени, кукурузы, зерна и т.п.). Речь идет о зерне, использование которого в технических целях, в условиях дефицита продовольствия, на мой взгляд, вызывает достаточно много вопросов и не во всех случаях может быть оправдано.

Другое дело переработка параллельно возникающих отходов. При этом производится высокоэффективное твердое топливо, которое, кстати, в зонах культивирования полевых культур зачастую является весьма дефицитным.

Как источник сырья для прессования топливных брикетов такие отходы занимают существенное место. Достаточно сказать, что при производстве 1 т пшеницы образуется 2 т побочных отходов.

Сжигание тюкованной соломы в специальных топках

О достоинствах такого сырья, как топлива, в настоящий момент говорят все больше. При этом, прежде всего, подразумевается сжигание тюкованной соломы в специальных топках, что безусловно нашло свое воплощение на практике в ряде стран. Данный способ утилизации соломы имеет и существенные недостатки. К их числу можно отнести :

- дороговизну установок для сжигания, что снижает универсальность такого топлива для разных потребителей;

- невысокий к.п.д. таких установок, в том числе и по причине низкой плотности и влажности сжигаемого сырья;

- неудобство применении ввиду крупных габаритов топлива и, соответственно проблем, связанных с его доставкой потребителю и хранением сырья в больших объемах.

Получение топлива из соломы путем брикетирования

На наш взгляд, более рациональным является получение топлива из соломы путем брикетирования. Преимущества топливных брикетов известны и очевидны. Достаточно сказать, что плотность брикетов, в том числе и из соломы достигает 1.3 кг/дм3 . Это снимает перечисленные выше проблемы и делает такое твердое топливо поистине универсальным как с точки зрения методов сжигания, так и с точки зрения круга потребителей.

Брикеты, изготовленные из соломы, по теплотворной способности не отличаются от древесных, а в некоторых случаях и превосходят их. Например, теплотворная способность брикетов изготовленных из льнокостры превышает 5000 ккал/кг. По сравнению с древесными соломенные брикеты имеют несколько повышенную зольность, но это не столь существенно, если иметь в виду, что соломенная зола – хорошее удобрение. У угля процент далеко экологически не чистого шлака составляет 20%.

Особенности технологии переработки соломы в топливные брикеты

Рассмотрим особенности технологии переработки соломы в топливные брикеты. Ржаная и пшеничная солома, рапса, льнокостра, кукурузной кочерыжка и т.п. легко прессуются в брикет. При этом нет никаких отличий в режимах прессования по сравнению с прессованием древесных опилок. По внешнему виду брикеты из соломы также ничем не отличаются от брикетов из опилок.

В части подготовки сырья для прессования при использовании соломы имеются определенные отличия. Это связано с особенностями данного продукта, прежде всего с длиной стеблей. Влажность соломы, как правило, значительно ниже влажности опилок после распиловки, что, безусловно, является существенным преимуществом.

Проблемы прессования соломы

Первая проблема решается легко, т.к. соломорезки не являются дефицитом и широко используются. Следует отметить, что, как правило, существующие соломорезки не могут обеспечить оптимальную фракцию сырья для прессования. Солома после такой переработки имеет значительный процент стеблей длиной порядка 60 мм. Ее нужно доизмельчать. Также следует иметь ввиду одну аксиому нашего метода прессования — чем крупнее фракция, тем меньше производительность пресса. Поэтому наиболее оптимальной, как и для опилок, является фракция порядка 8-10мм.

Организации процесса подготовки соломы

Теперь приведем некоторые соображения по организации процесса подготовки соломы.

В отличие от опилок, на начальном этапе переработки мы имеем солому в тюках или рулонах. При этом плотность тюкованного материала существенно ниже плотности опилок. Это позволяет применить другой способ сушки сырья в отличие от сушки опилок. Наиболее рациональной является сушка соломы непосредственно в тюках. При этом можно использовать простые камерные сушилки аналогичные сушилкам для древесины. Учитывая возможность использования жесткого режима сушки возможно использование сушилки наиболее простой конструкции без специального оборудования и автоматики. По нашей оценке производительность такой сушилки будет весьма высокой, а затраты на ее создание несопоставимы с затратами на приобретение хорошего сушильного агрегата для опилок.

После сушки солома должна пройти стадии резки и дробления.

Есть еще одно обстоятельство, на которое следует обратить внимание. Учитывая, что уборка соломы осуществляется механизированным способом, в тюкованной соломе присутствуют частицы почвы. В процессе переработки этот абразив окажет негативное влияние на рабочий инструмент пресса.

Для устранения этого недостатка есть два решения:

— радикальный — использование центрифуги для отделения абразива из измельченного сырья;

— применение специального инструмента.

Учитывая производительность пресса, Вам необходимо готовить до 9 тонн сырья, подготовленного для прессования в сутки. Отсюда – необходимый объем сушильной камеры.

Конечно, для сушки измельченной соломы можно использовать и сушилки, применяемые для опилок. В остальном процесс аналогичен производству брикетов из опилок.

Оснащение процесса средствами механизации, организационные решения и планировки зависят от конкретных условий и возможностей производителя.

Со всей ответственностью заявляем о возможности и необходимости широкого внедрения технологии производства топливных брикетов из отходов растениеводства.

Эта технология позволяет решать проблемы утилизации невостребованных отходов и производить высокоэффективное экологически чистое топливо из возобновляемых источников сырья.

Автор: к.э.н., доцент Е.К.Луговцев

abccorp.ru