ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЖБИ КОЛЕЦ | БетонЦентр

ПРИМЕНЕНИЕ

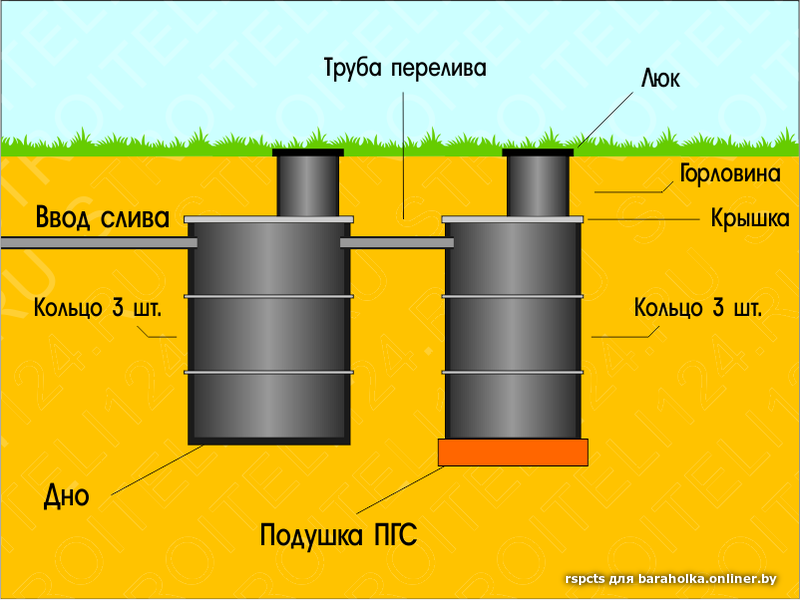

Железобетонные кольца используют для изготовления колодцев различного назначения. Они находят свое применение и на частных земельных участках и при возведении больших промышленных объектов, являясь одним из наиболее распространенных ЖБИ (железобетонных изделий).

Их преимущества, как материала для колодца, очевидны:

- Высокая прочность, позволяющая удерживать давление грунта со всех сторон и углубляться в землю на десятки метров.

- Долгий срок службы. Качественное ЖБИ кольцо прослужит десятилетия, не требуя какого-либо обслуживания или ремонта.

- Устойчивость к влажной среде. Любой колодец – это постоянная влажность, как изнутри, так и со стороны почвы. И там, где дерево будет быстро разрушаться, бетон будет сохранять свою структуру.

- Большая скорость изготовления колодца. В данном случае нет необходимости во внутренней отделке.

- Ровная форма. Промышленная технология производства позволяет получить изделие с весьма точной геометрией.

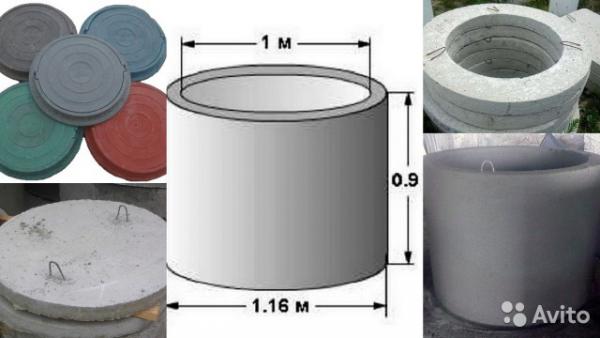

- Ассортимент. В зависимости от задачи используются кольца разного диаметра, высоты и с различной толщиной стенки. Это позволяет выбрать оптимальный вариант, который будет соответствовать всем требованиям и не вести к переплате. Так же есть различия по форме кромок, которая может быть ровной, так и с выступом, упрощающим центровку и укладку следующего кольца. Наибольшей востребованностью пользуются следующие типы: КС-10-9 (диаметр 1 м и высота 90 см.), КС-15-9 (диаметр 1,5 м, высота 90 см), КС-20-9 (диаметр 2 м, высота 90 см).

- Аккуратный внешний вид и гладкая поверхность. При желании, выступающую часть колодца можно отделать.

Ключевым аспектом всего этого является уровень производства и качество готовой продукции.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Ввиду непростой формы, ЖБИ кольца делаются на крупных заводах, имеющих отдельные участки, занимающиеся литьем подобного типа.

На начальном этапе готовятся и размещаются на виброплатформе формы, являющиеся опалубкой.

После этого готовится бетонная смесь. Для ЖБИ важно добиться высокой однородности раствора, а так же очень точно выдержать соотношение ингредиентов. Для её подготовки необходимы соответствующие знания и навыки. Если смесь окажется слишком густой, то будет трудно правильно заполнить ей весь объем будущего кольца. Помимо этого, нужно учесть параметры окружающей среды в производственном помещении. Состав может варьироваться в зависимости от температуры и влажности.

Третьим этапом является непосредственно заливка, которая предполагает особую технику выполнения. Нужно как можно однороднее заполнить форму, не допуская пустот, которые при застывании окажутся слабыми местами.

Нужно как можно однороднее заполнить форму, не допуская пустот, которые при застывании окажутся слабыми местами.

После заливки форма подвергается воздействию вибрации, которая выталкивает на поверхность излишки воды и пузырьки воздуха, попавшие внутрь во время литья.

| Форма для изготовления ЖБИ колец | Готовая продукция | Различные виды бетонных колец |

В заключение процесса, почти готовое изделие выдерживается в форме для достижения определенных прочностных характеристик. После извлечения оно должно ещё какое-то время побыть без дополнительной нагрузки. Завершением считается нанесение маркировки.

Помимо технологии производства нужно помнить про правила хранения и транспортировки. Нарушения могут не только представлять опасность для людей, но и влиять на структуру кольца, и, соответственно, на его свойства.

Гарантией высокого качества является приобретение ЖБИ у крупных производителей, обеспечивающий полный цикл изготовления и надежный контроль соответствия.

Производство железобетонных колец | ЖБИ

Железобетонные кольца — готовые строительные элементы, в основном применяемые при сооружении колодцев. От правильности процесса изготовления железобетонных колец зависит то, насколько прочным получится возводимое сооружение. Нарушения стандартов качества зачастую влечёт за собой быстрое разрушение изделия, что в свою очередь ведет к разрушению всего объекта. Если колодец находится в легкодоступном месте — есть возможность быстрого ремонта. Но в случаях, когда доступ затруднен демонтаж и последующий ремонт могут повлечь серьезные финансовые потери. Чтобы избежать подобных ситуаций, необходимо знать, как происходит производство железобетонных колец, а также еще при закупке обращать внимание на мелкие детали, указывающие на брак.

Первый этап — это приготовление бетонной смеси. Правильное замешивание с использованием марок цемента М400 и М500 позволяет достичь хорошего качества. Эти марки цемента обладают высокими показателями сцепления и прочности, но только этого будет недостаточно, чтобы придать изделию надежность. Потому используются различные пластификаторы, обладающие водонепроницаемыми свойствами и помогающие при засыхании кольца в форме. Щебень в растворе используется не более 20 мм, после добавления песка и воды происходит перемешивание в стандартной производственной бетономешалке «СПБ» «СБ». Для производства необходимо от 0,35 до 0,45 куба раствора. Для равномерности желательно всё сделать в 1 замес. Оборудование для производства железобетонных колец в основном используется производственное. С применением обычного строительного оборудования качественное изготовление трудноосуществимо.

Потому используются различные пластификаторы, обладающие водонепроницаемыми свойствами и помогающие при засыхании кольца в форме. Щебень в растворе используется не более 20 мм, после добавления песка и воды происходит перемешивание в стандартной производственной бетономешалке «СПБ» «СБ». Для производства необходимо от 0,35 до 0,45 куба раствора. Для равномерности желательно всё сделать в 1 замес. Оборудование для производства железобетонных колец в основном используется производственное. С применением обычного строительного оборудования качественное изготовление трудноосуществимо.

Второй этап производства железобетонных колец — это литьё в форму. Для придания прочности в железобетонных изделиях, конечно же, есть арматура. Она укладывается в форму до заливки раствора. Сама форма представляет собой металлическую опалубку, которая может быть разобрана для изъятия изделия. Форма так же заранее смазывается маслом или другими средствами, предотвращающими «прилипание» раствора. В конце заливки формы в неё кладутся пустообразователи для создания отверстий.

В конце заливки формы в неё кладутся пустообразователи для создания отверстий.

Четвертый этап — затирание верха кольца. Для этого обычно используют поворотную балку или подручные инструменты.

Пятый этап — установка наружной опалубки. Установка производится именно на ровной горизонтальной поверхности. По прошествии определенного времени изделие освобождается. Срок затвердевания и сушки варьируется, но, как правило, летом составляет строго 7 дней.

Весь процесс изготовления производится согласно стандартам качества и рекомендациям ГОСТ. При отклонениях от стандартов возможен высокий процент брака в изделиях. При промышленном производстве железобетонных колец бизнес-план играет важную роль.

Технология изготовления колодезных колец на оборудовании ООО «Строймеханика»

Главным достоинством данной технологии является простота в эксплуатации, что позволяет получать скважинные кольца с идеальным фронтальным обслуживанием.

Для организации производства необходимо следующее оборудование: бетономешалка «СКаут», виброформа для изготовления колодезных колец, подъемное устройство, оснащенное электрическим или ручным приводом подъемного устройства. При изготовлении используется готовый арматурный каркас (можно изготовить самостоятельно). Для этого процесса необходима продуманная поверхность, на которой будут формоваться и складываться готовые изделия.

Пример организации цеха по изготовлению колодезных колец

Работа с виброформой для изготовления колодезных колец

Готовая бетонная смесь подается между внутренними и внешними формовочными цилиндрами лопатами. Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.

Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.

Входящие компоненты:

- 9портландцемент марки 0019 марки не ниже 450/500, без добавок; пластификатор

- ;

- песок;

- щебень из твердых нерудных пород крупностью 10 мм

Пропорция на 1 м³ готового бетона (стандартная пропорция):

- цемент — 500 кг;

- щебень с песком (2:1) — 1 м³; пластификатор

- — 2,5-3,5 кг.

Внимание!!! Повышение плотности на 10 кг/см², при необходимости увеличение содержания цемента в смеси на 10-15%!!!

Пропорции строительных растворов

Бетоны на основе песка и щебня

| Обозначение | Компоненты | Плотность бетона, кг/м³ | Марка бетона и полнотелого камня, кг/м³ | Марка полнотелого камня, кг/м³ | |

|---|---|---|---|---|---|

| 1 | Цемент, кг Песок кварцевый м³ (кг) Вода, л | 240 1,15 (1950) 90.  ..130 ..130 | 2200 | 130 | 80 |

| 2 | Цемент, кг Песок кварцевый, м³ (кг) Щебень, м³ (кг) Вода, л | 200 0,54 (920) 0,65 (980) 90…130 | 2100 | 150 | 90 |

| 3 | Цемент, кг , ³ (кг) Щебень, м³ (кг) Вода, л | 200 0,3 (450) 0,8 (1200) 90…130 | 1900 | 130 | 75 |

| 4 | Цемент, кг Отсев, м³ (кг) Вода, л | 200 1,1 (1650) 90…130 | 1900 | 85 | 50 |

| 5 | Цемент, кг Песок кварцевый, м³ (кг) Вода, л | 200 0,54 (920) 0,65 (1100) 90…130 | 2300 | 170 | 100 |

Сертификат качества на армированные колодезные кольца

Качественные характеристики

| Характеристики | Единицы измерения | По ГОСТ 66701-84 | Факт | |

|---|---|---|---|---|

| 1 | Класс бетона (марка) изделий по сопротивлению сжатию | кг/см² | Б15 М200 | Б20 М300 |

| 2 | Класс бетона по морозостойкости | — | Ф50 | Ф100 |

| 3 | Водопоглощение | % | 4 | |

| 4 | Усиление | экран -1 д 4-5 шаг 200 | экран -1 д 4-5 шаг 200 | |

| 5 | Отклонение от геометрических параметров: длины, ширины, толщины | мм | ±5 | ±5 |

Примечание:

Допускается на поверхности изделия:

— прорези диаметром не менее 10 мм и глубиной не менее 5 мм;

— локальные наросты и каверны высотой и глубиной 5 мм;

— бетонная крошка глубиной не более 8 мм и общей длиной не более 200 мм;

— усадочные и другие поверхностные технологические трещины, длина которых не должна превышать 0,1 мм.

Заключение ОТК: полностью соответствует требованиям ГОСТ 66701-84.

Усиление колодезного кольца

Если у вас нет возможности использовать готовые армирующие сетки при изготовлении колодезного кольца, вы можете изготовить их самостоятельно (по ГОСТ 66701-84).

О компании — Матбет

30 лет истории, написанной в бетоне

Миссия компании

Развитие цивилизации и улучшение жизни людей на постоянном стимуле использовать больше и лучше технические решения во всех областях. Компания Матбет с самого начала своей деятельности эффективно стремится к достижению самых высоких европейских стандартов

и мира, становясь партнером как крупных, так и мелких индивидуальных и сильных инвесторов. Наше предложение адресовано Всем, кто ценит качество, оперативность

и экономика А также защита окружающей среды.

Наш девиз – быстро, дешево и профессионально доставлять высококачественный продукт.

Мы стараемся ориентироваться на конкретные потребности клиента, разрабатывая партнерский маркетинг и внедряя концепции CRM. нашей истории Матбет был основан в 1987 году как частная производственная компания, владельцем которой в 2002 году был Тадеуш Банашик, а в 1989 году была создана компания Матбет-Бис, а ее владельцем был сын – Томаш Банащик в настоящее время управлять целым. В начале 2005 года, в связи с дальнейшим развитием производства, Томаш Банашик призвал делать бетон Life Branch Matbet. Важные факты в области развития бизнеса включают строительство осенью 2005 года следующего зала, чтобы сделать производственные циклы и хорошо громоздкими, производя с использованием полностью компьютеризированной, современной и эффективной технологии линии. В 2007г. был создан в то время новый бетонный узел, поддерживающий текущее производство, чуть позже расширены цеха, в которых, среди прочего, бронируются трубы ТО Wibro TB – последний элемент системы Develop.

За почти 25 лет деятельности компания значительно эволюционировала в технологическом и инвестиционном плане. Она была предшественником решений и стандартов качества Wielun, а также соучредителем Ассоциации производителей бетонных элементов для канализации. Деятельность компании в значительной степени направлена на экологию и защиту окружающей среды. Matbet IS победитель Wielun

Она была предшественником решений и стандартов качества Wielun, а также соучредителем Ассоциации производителей бетонных элементов для канализации. Деятельность компании в значительной степени направлена на экологию и защиту окружающей среды. Matbet IS победитель Wielun

наград и медалей, удостоверяющих Concrete Marke (слоган компании) предлагает продукты и высокие позиции на Angielski Market.

KRS 0000271764

NIP 777-29-59-083

Предложение

Основным производством Matbet-u в настоящее время является завод в Сады к / Познань. Здесь в современных компьютеризированных цехах изготавливаются СА круги, днища, резервуары и колодцы, крупногабаритные железобетонные трубы и другие элементы. Система МАТБЕТ – это комплексные решения, позволяющие строить системы санитарные и ливневые. Matbet posiada постоянное предложение продукции: кольца из железобетона 800 ÷ 2500 мм, бетонные кольца и днища в трубах 1000 ÷ 2500 мм, бетонные и железобетонные 400-1000 мм, с начала 2000 года.