Процесс производства лего кирпича – ТПК Нано-СК

Без рубрики

Новые технологии не обошли стороной и производство строительных материалов, а именно изготовление кирпича. С течением времени повышаются требования к внешнему виду изделию, их качеству и техническим характеристикам. При этом наибольшей популярностью пользуется та разновидность кирпича, которая сочетает в себе отличные технические характеристики, превосходный внешний вид и доступную цену. Таким строительным материалом можно назвать лего кирпич.

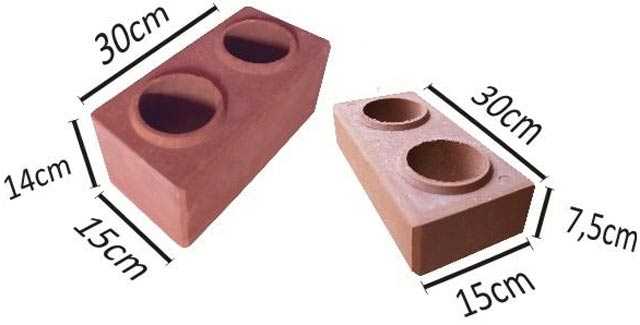

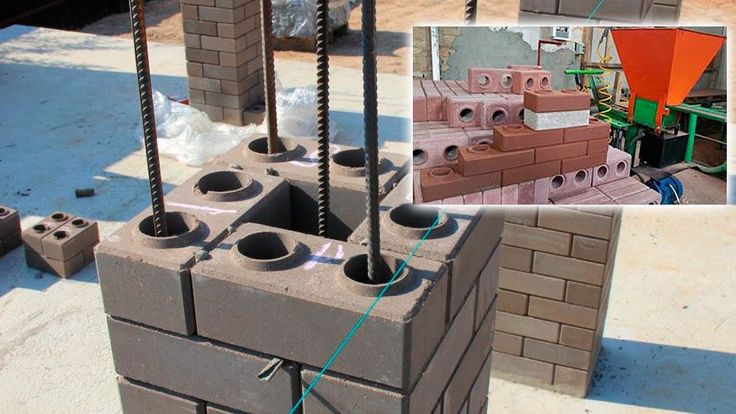

Производственная технология лего кирпича предполагает использование самых различных технологий и материалов. Единственное, что объединяет все разновидности лего кирпича это форма. Форма данного строительного материала уникальная и, как уже понятно из названия, практически повторяет форму части детского конструктора, а именно имеет впадины и углубления, благодаря которым можно собрать конструкцию, отличающуюся повышенной устойчивостью к механическому воздействию.

Классическая технология производства данной разновидности кирпича включает в себя определенный перечень механизмов, сырье и метод получения изделий. В производственный процесс в обязательно порядке входят следующее оборудование и инструменты:

- Дробильно-просеивающий узел;

- Оборудование и инструменты для прессования предварительно подготовленной смеси;

- Гидравлический пресс;

- Укладчики.

Отсутствие термического воздействия (обжига) на изделие и использование различных материалов, которые можно добыть в местности, где находится производство, позволяет заметно уменьшить себестоимость готовой продукции.

В основу технологического процесса, заложено гиперпрессование. Гидравлический пресс способен создать нагрузку, величина которой составляет 30 тн. Таким образом, происходит спекание (также называемое холодной сваркой) песчано-глиняной или глиняной смеси и небольшого количество цемента и воды.

В качестве сырья для производства лего кирпича используются глина, песок, травертин, доломит и отходы от производства других строительных материалов.

Помимо цемента, песка, глины и других компонентов в смесь могут добавляться красители, которые придают готовому кирпичу различный оттенок и улучшить таким образом внешний вид строения.

Первым этапом производства является подготовка, а именно просеивание, которое позволяет очистить сырье от примесей, и перемешивание до однородного состояния смеси.

Второй этап – смесь загружается в специальный бак, через который направляется в формовочный узел, формирующий кирпич. Чаще всего для формовки используются вибропрессы, которые создают ровную и плотную заготовку.

Третий этап прессование предварительно сформированной заготовки. На данном этапе загтовка еще больше уплотняется.

Как уже было сказано выше, термическая обработка кирпичей исключается, что отличает лего кирпич от многих других разновидностей данного строительного и облицовочного материала.

Состав смеси для изготовления лего кирпича

Главная / Станок для кирпича / Лего кирпич / Состав смеси для изготовления лего кирпича

В этой статье мы разберем из чего делается лего кирпич, а также изучим оборудование на котором делают исследования сырья для гиперпрессованных изделий.

Кирпич с соединением шип-паз (напоминающий лего кирпич) представляет собой отличный строительный материал используемый в основном для облицовки строений и с целью строительства домов по технологии “дом-термос”. Основным материалом в составе смеси для изготовления лего кирпича

являются отсевы дробления каменных пород, которые образовываются в больших количествах при разработке карьеров.Технология полусухого прессования, являющаяся основой производства лего кирпича, экологически абсолютно безопасная, а современное оборудование входящее в состав производственных линий экономично и эффективно. Сырье для лего кирпича очень многообразно, широко доступно и можно сказать что это почти неисчерпаемый ресурс.

Где взять сырье для лего кирпича

Основной частью (85–92%) состава смеси для гиперпрессованного лего кирпича выступают отсевы (отходы) камнедробления, имеющиеся в основном на близлежащих карьерах. Дополнительно в качестве сырья можно использовать отходы промышленного производства. Ниже приведен неполный перечень материалов используемых для изготовлениая для лего кирпича:

- карбонатные породы;

- вулканические породы;

- котельные, мартеновские шлаки;

- зола уноса электростанций;

- отходы переработки с горно-обогатительных, металлургических предприятий;

- бой керамического кирпича.

Состав смеси для производства лего кирпича

Для изготовления лего кирпича состав смеси в первую очередь зависит от доступности наполнителя на местном уровне и может корректироваться в довольно широких границах. Такими наполнителями могут служить песок, глина, известь, отсев щебня и отходы от камнедробления которые составляют около 85% от общего объема готового изделия. Подбирая рецептуру для изготовления лего кирпича следует принимать во внимание климатический пояс и сферу применения. Например присутствие глины в тех или иных пропорциях в составе лего кирпича, достаточно сильно снижает морозоустойчивость строительного материала.

Подбирая рецептуру для изготовления лего кирпича следует принимать во внимание климатический пояс и сферу применения. Например присутствие глины в тех или иных пропорциях в составе лего кирпича, достаточно сильно снижает морозоустойчивость строительного материала.

Помимо основного заполнителя, для производства облицовочного лего кирпича М150 и выше используется портландцемент М400 и М500 D0, реже применяется белый цемент М600. Связующее должно быть высокого качества, не рекомендуется брать старый цемент.

Пигмент для лего кирпича

Цветной кирпич получают путём введения в смесь 3–10% пигментов: охры, сурика, окиси хрома или ультрамарина. Замечено, что использование красящих пигментов несколько снижает марку лего кирпича, требуя некоторого увеличения доли цемента. Исключение составляет инертный к гидроокиси кальция оксид хрома

В нашей стране наиболее популярен натуральный цвет лего кирпича. Но тенденция в строительстве частных домов направлена на использование комбинированных цветов. Из-за этого спрос на цветной лего кирпич растет ежегодно. Смесь для изготовления лего кирпича окрашивается уже на этапе смешивания всех компонентов. Качественные пигменты проверенных производителей придают изделию стойкие, яркие цвета. При их неравномерном распределении по массе кирпича создается естественный окрас схожий с расцветкой натурального камня.

Из-за этого спрос на цветной лего кирпич растет ежегодно. Смесь для изготовления лего кирпича окрашивается уже на этапе смешивания всех компонентов. Качественные пигменты проверенных производителей придают изделию стойкие, яркие цвета. При их неравномерном распределении по массе кирпича создается естественный окрас схожий с расцветкой натурального камня.

При отказе от красителей, состав смеси для производства лего кирпича можно окрашивать природными материалами, которые входят в состав изделия. К примеру, песок придает бежевые оттенки, доломит и известняк — светлые тона, глина — красный оттенок. Цвета, при использовании натуральных красителей получаются более бледные в сравнении с пигментами. Разнообразие цветовой палитры лего кирпича можно оценить на фото.

Исследования состава смеси лего кирпича

Непосредственному запуск производства предшествует этап разработки состава рабочей смеси с целью определить точные пропорции лего кирпича. Так как вариантов комбинаций используемых материалов для лего кирпича может быть 5, 10, 20 и более необходимо ответственно подходить к их утверждению.

Для лучшего понимания того, как происходят исследования каменных пород и других компонентов и как создаются “правильные” рецепты смеси лего кирпича, мы приведем обзор процесса и оборудования которое применяется в лабораториях.

Лабораторное оборудование для изучения состава смеси

Перемешивание сырьевых смесей, применяемых при изготовлении гиперпрессованного лего кирпича производится на лабораторном вибрационном смесителе. Материалы подаются в смесительную камеру через загрузочный люк. Исследуемый состав приготавливается в смесителе по принципу виброперемешивания, при котором вращению лопастей, закрепленных на горизонтально расположенном валу сопутствует параллельная вибрация приготавливаемой смеси за счет вибрации резинового днища смесительной камеры.

Измельчение цементного клинкера входящего в состав смеси для изготовления лего кирпича производится в лабораторной двухкамерной шаровой мельнице, с объемом загрузки каждой камеры в 5 кг сырьевого материала. Для соблюдения чистоты исследования пробы цементного клинкера массой 5 кг перемалываются всегда в одной и той же камере мельницы, с использованием одного и того же набора стальных мелющих шаров, подобранных в соответствии с рекомендациями, содержащимися в специализированной технической литературе и представленного в таблице 1.

Для соблюдения чистоты исследования пробы цементного клинкера массой 5 кг перемалываются всегда в одной и той же камере мельницы, с использованием одного и того же набора стальных мелющих шаров, подобранных в соответствии с рекомендациями, содержащимися в специализированной технической литературе и представленного в таблице 1.

Табл. 1. Набор стальных мелющих шаров, применяемый для помола цементного клинкера

Перед применением в составах лего кирпича, полученный в результате помола цемент, просеивается через сито № 0,2. Для сушки исходных материалов и получаемых образцов материала используется лабораторный сушильный шкаф, оборудованный терморегулятором и вентиляционной установкой.

Гранулометрический состав природного кварцевого песка и отсевов дробления карбонатных пород, применяемых при изготовлении смесей для кирпича, определяется при помощи стандартного набора сит с размером отверстий от 70 до 5 мм и от 5 до 0,05 мм.

Удельная поверхность цемента определяется с помощью прибора Т-3, который также может применяться для измерения удельной поверхности ряда других порошкообразных материалов (гипса, угольной пыли).

Для изготовления и испытания образцов кирпича на основе отсевов дробления карбонатных пород используется оборудование, предназначенное для испытания бетонов в соответствии с требованиями нормативно-технической документации.

Рентгенографический количественный фазовый анализ сырья для лего кирпича производится на дифрактометре D8 Advance фирмы Bruker. С целью определения количественного химического состава отсевов дробления карбонатных пород применяется многоканальный спектрометр СРМ 25М.

Тепловлажностная обработка образцов гиперпрессованного кирпича осуществляется в лабораторной пропарочной камере, оснащенной терморегулятором.

Испытания лего кирпича из различных составов смеси, изготовленного по технологии гиперпрессования, на прочность при сжатии проводятся на гидравлическом прессе П-125. Аналогичные испытания искусственного каменного материала, изготавливаемого методом прессования, осуществляются на гидравлическом прессе ИПэ-100.

Испытания, направленные на определение предела прочности при изгибе искусственного каменного материала, изготовленного методом прессования, осуществляются на образцах-балках сечением 20×20 мм длиной 60 мм по схеме представленной на рисунке 1.

Определение коэффициента теплопроводности лего кирпича, осуществляется при помощи прибора ИТС-1.

Рис. 1. Схема испытания гиперпрессованного кирпича на изгиб

Влияние введения укрупняющих добавок в смесь для кирпича типа лего

Роль укрупняющих добавок, вводимых в смесь кирпича типа лего, заключается в том, что вяжущее затрачивается только на покрытие их поверхности (которая очень мала по отношению к объему крупных зерен). Одновременно при одинаковом расходе вяжущего увеличивается его удельное содержание по отношению к рядовому фракции, количество которой уменьшают на количество укрупняющей добавки, что равнозначно по уплотняющему действию увеличению количества дисперсной муки в обычной смеси без укрупняющего заполнителя. Размер зерен укрупняющих добавок должен быть в пределах 3-5 мм.

В качестве укрупняющих добавок можно применять высевки при дроблении и сортировке гранита, известняка и других горных пород, являющиеся отходами дробильно-сортировочных фабрик, а также специально раздробленные для этой цели часто встречающиеся в песчаных карьерах булыжник, кремень и подобные каменные включения.

Design and Inquiry — Lego: пример из практики

Основная идея:

Использование методов производства для достижения высокого качества максимизировать качество.

Эти видеоролики дают представление о том, как изготавливаются кирпичи.

Производственный процесс

Большинство кирпичей используют процесс литья под давлением.

Гранулы АБС Пластик АБС нагревается и впрыскивается в формы.

Пластик охлаждается в течение 7-10 секунд в форме, а затем выталкивается.

Переход LEGO на биопластик

Об элементах LEGO, изготовленных из растений

Полиэтиленовые элементы составляют 1-2% от общего количества пластиковых элементов, производимых LEGO Group; Ассортимент экологичной продукции включает в себя ботанические элементы LEGO®, такие как листья, кусты и деревья, полностью изготовленные из растительного пластика.

Полиэтилен растительного происхождения, используемый в элементах LEGO, производится из этанола, полученного из сахарного тростника.

Используемый сахарный тростник поступает из устойчивых источников в соответствии с руководством Альянса биопластического сырья (BFA) и сертифицирован в соответствии с мировыми стандартами для сахарного тростника, полученного из ответственных источников.

Все поставщики должны соблюдать Кодекс поведения LEGO Group, в котором указаны строгие требования к этическим нормам, стандартам охраны окружающей среды, здоровья и безопасности, основанным на ведущих мировых рекомендациях.

Группа LEGO тесно сотрудничает со своими поставщиками, чтобы обеспечить проведение оценок жизненного цикла, которые отображают воздействие на окружающую среду производства материалов на биологической основе.

Источник: LEGO.

Опишите социальные, экологические и финансовые выгоды от этого перехода.

Опишите преимущества использования биопластика по сравнению с АБС при производстве кирпичиков LEGO.

Контроль качества и управление в LEGO

LEGO славится своим контролем качества. Используя сложные процессы и расширяя права и возможности работников, компания создала рабочее место, в котором приоритет отдается качеству.

Некоторые факты о контроле качества и контроле качества LEGO

Пресс-формы изготавливаются с очень высокими допусками и высокой точностью. Допуски составляют 0,001 миллиметра, чтобы обеспечить их соединение.

процент брака составляет 18 кирпичей / 1 000 000 изготовленных.

Каждый изготовленный кирпич должен быть соединен с кирпичами, изготовленными еще в 1958 году

Каждый элемент продукта, от кирпичей, инструкции по сборке до упаковки, проходит испытания.

Изделия LEGO имеют маркировку ЕС CE и соответствуют требованиям Европейской директивы по безопасности игрушек; они также соответствуют Своду федеральных правил США, Закону о повышении безопасности потребительских товаров (CPSIA) и ASTM F9.63 стандарт.

1. Объясните , как высокие допуски при производстве кубиков лего также являются определяющей чертой, которая отличает кирпичи марки Lego от других.

2. Определите , если Lego использует производственную систему JIT или JIC. Опишите преимущества и недостатки этой системы.

3. Опишите производственные системы, которые вы видите в видео. Объясните , почему этот тип системы выгоден при производстве лего-кирпичей.

Опишите производственные системы, которые вы видите в видео. Объясните , почему этот тип системы выгоден при производстве лего-кирпичей.

4а. Опишите этапы технологии производства литья под давлением, которая используется для изготовления кирпичей.

4б. Перечислите некоторые аспекты проектирования для производства, которые дизайнер может учитывать при использовании этой техники.

5. Объясните , как Lego использовала CIM (Computer Integrated Manufacturing) в видео. Опишите преимущества использования этого типа системы?

6. Укажите тип пластика, используемого при производстве кубиков LEGO. Опишите , как его физические и механические свойства подходят для производства кубиков LEGO.

7. Описание эргономических соображений, которые дизайнер может учитывать при разработке детали LEGO. Какие соображения они будут учитывать при разработке набора LEGO?

Какие соображения они будут учитывать при разработке набора LEGO?

8. Кубики LEGO соединяются со всеми остальными кирпичиками. Перечислите возможных проектных спецификаций, которые позволили бы это сделать?

Компания LEGO использовала производственные системы, чтобы стать доминирующим лидером на рынке «взаимоблокирующихся кубиков» для игрушек. Преимущества взаимозаменяемых деталей и компонентов позволяют собирать и пересобирать детали LEGO в бесконечных комбинациях.

Задача проектирования:

Как концепция взаимосвязанной/заменяемой системы может быть применена к другой категории продуктов?

Как делаются кубики LEGO; How Stuff Works : подробное обсуждение производственного процесса.

Как Lego делает безопасные, качественные, разнообразные и привлекательные игрушки, которые хочет каждый: Часть вторая; Журнал Forbes: Обсуждение и интервью с дизайнерами и маркетологами LEGO.

Ценная информация о том, как LEGO сотрудничает с партнерами по интеллектуальной собственности.

Ценная информация о том, как LEGO сотрудничает с партнерами по интеллектуальной собственности.

Как компания Lego использовала систему управления качеством игрушек для повышения корпоративной социальной ответственности : Короткая статья с подробным описанием того, как LEGO использует СМК для разработки и внедрения устойчивых решений.

Контроль качества на веб-сайте LEGO : LEGO Group.

Связанные темы проектирования и технологии

4.2d Пластмассы

Биопластики

4.5 Производственные системы

Производственные процессы

Автоматизированное производство

Весы производства

Экологичный дизайн

Экологичный дизайн

JIT и JIC

Невероятный производственный процесс, который приносит нам Lego

Фабрика в Биллунде, Дания, использует автономных роботов и прецизионные станки для производства 36 000 штук Lego в минуту, или 2,16 миллиона штук в час. На самом деле, по данным Gizmodo, недавние общие показатели фабрики достигают 1140 единиц в секунду, или 36 миллиардов в год.

На самом деле, по данным Gizmodo, недавние общие показатели фабрики достигают 1140 единиц в секунду, или 36 миллиардов в год.

В этом видеоролике Bloomberg Business показаны некоторые функции автоматизированного завода:

Формование смеси

Процесс начинается на полукилометровом складе, где в силосах хранится сырой пластиковый гранулят. Силосы перерабатывают 60 тонн материала каждые 24 часа и подключены к формовочным машинам, которые используют серию труб для выталкивания смеси гранулята – побочного продукта дизельного топлива – в непрерывный грохот с жестяным тоном.

Все основные элементы Lego изначально представляют собой пластиковые гранулы, состоящие в основном из акрилонитрила, бутадиена и стирола. 0247 пытается уйти от . Высокоавтоматизированный процесс литья под давлением превращает эти гранулы в узнаваемые кирпичи. Изготовление кубика Lego требует очень высоких температур и огромного количества оборудования, поэтому машины, а не люди, занимаются большей частью их создания.

0247 пытается уйти от . Высокоавтоматизированный процесс литья под давлением превращает эти гранулы в узнаваемые кирпичи. Изготовление кубика Lego требует очень высоких температур и огромного количества оборудования, поэтому машины, а не люди, занимаются большей частью их создания.

Когда гранулы АБС прибывают на производственные предприятия Lego, их вакуумируют в нескольких бункерах для хранения. Средний завод Lego имеет около 14 бункеров, каждый из которых может вместить 33 тонны гранул АБС. Когда начинается производство, гранулы проходят по трубам к машинам для литья под давлением. В машинах используются очень точные пресс-формы с допуском точности всего 0,002 миллиметра.

Источник: Bloomberg/YoutubeМашины плавят гранулы при температуре до 450 градусов по Фаренгейту, впрыскивают расплавленный АБС в формы и применяют давление от 25 до 150 тонн. Примерно через семь секунд новые детали Lego остывают и падают на конвейер. В конце конвейера они попадают в бункер.

Когда бункер наполняется, формовочная машина дает сигнал роботу поднять его и отнести в сборочный цех. На фабрике в Биллунде восемь роботов перемещают 600 контейнеров с элементами в час. В сборочном цеху машины штампуют рисунки на кирпичах и собирают компоненты, для которых требуется несколько деталей. Машины собирают компоненты, применяя точное давление к определенным частям.

На фабрике в Биллунде восемь роботов перемещают 600 контейнеров с элементами в час. В сборочном цеху машины штампуют рисунки на кирпичах и собирают компоненты, для которых требуется несколько деталей. Машины собирают компоненты, применяя точное давление к определенным частям.

Мобильные роботы

Формовочные машины производят более 2 миллионов изделий в час, создавая коробки с цветовым кодом и штрих-кодом, которые проходят ряд проверок качества.

Транспортные роботы бродят вокруг, отвечая на вызовы центральных мэйнфреймов — мозга тела Lego — которые постоянно контролируют каждый аспект процесса. Если мэйнфреймы останавливают производство машины, датчик отправляет сигнал роботу, предупреждая его о необходимости собрать урожай кирпичей. Затем робот перемещается по проходам автономно, забирая коробки и оставляя пустые, чтобы производство могло возобновиться.

Роботы, конвейеры и башни из ящиков

Источник: Sariel’s Lego Workshop/Youtube Затем роботы помещают ящики на конвейеры, которые перемещают их в зоны хранения. Там роботы-краны поднимают их и помещают в башни из ящиков. По словам Гизмодо, на фабрике Lego есть четыре таких складских помещения, и внутри нет людей. Мейнфреймы всегда знают, что находится внутри, и приказывают роботам-кранам извлекать коробки и отправлять их на отделку и упаковку, где наборы Lego принимают свою окончательную форму.

Там роботы-краны поднимают их и помещают в башни из ящиков. По словам Гизмодо, на фабрике Lego есть четыре таких складских помещения, и внутри нет людей. Мейнфреймы всегда знают, что находится внутри, и приказывают роботам-кранам извлекать коробки и отправлять их на отделку и упаковку, где наборы Lego принимают свою окончательную форму.

Завершение детских воспоминаний

В кирпичных складских зданиях Lego детали Lego попадают одним из двух способов: прямо на упаковочные линии или в отделку. По словам Gizmodo, украшение — самая дорогая часть процесса Lego, поскольку именно здесь детали раскрашиваются машинами с невероятной точностью.

Источник: Bloomberg/YoutubeНа упаковочных линиях куски распределяются путем сброса их в машину, которая отделяет их один за другим и подсчитывает их с помощью оптических датчиков, прежде чем поместить в стандартную маленькую коробку.

Попутно высокоточные весы измеряют вес ящика. Компьютеры точно знают, сколько должна весить коробка на любом этапе, указывая на то, что внутри находится правильное количество и тип деталей.

Ценная информация о том, как LEGO сотрудничает с партнерами по интеллектуальной собственности.

Ценная информация о том, как LEGO сотрудничает с партнерами по интеллектуальной собственности.