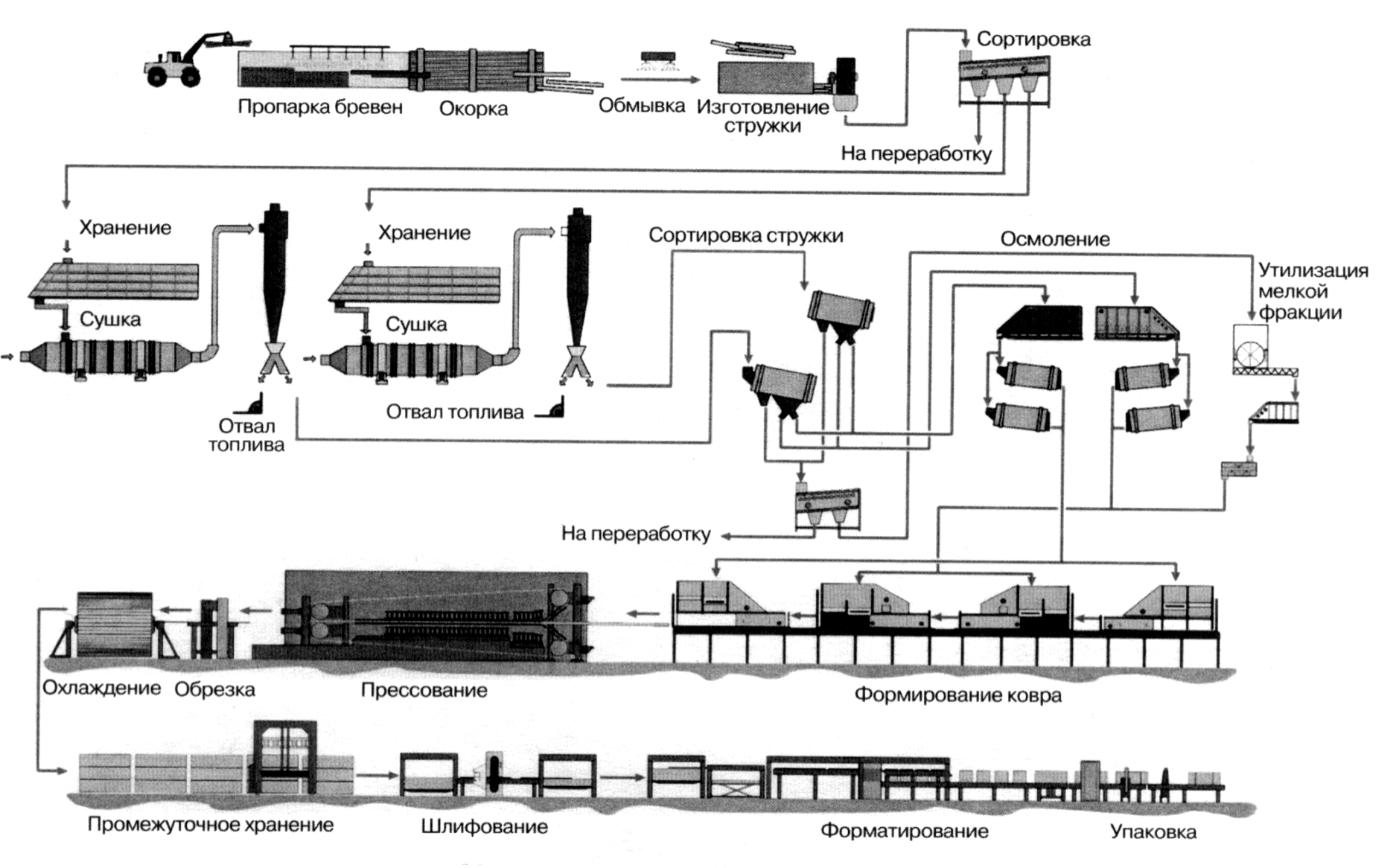

Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

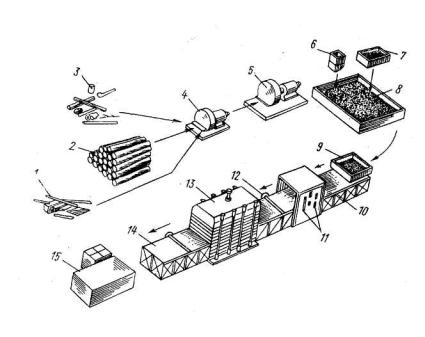

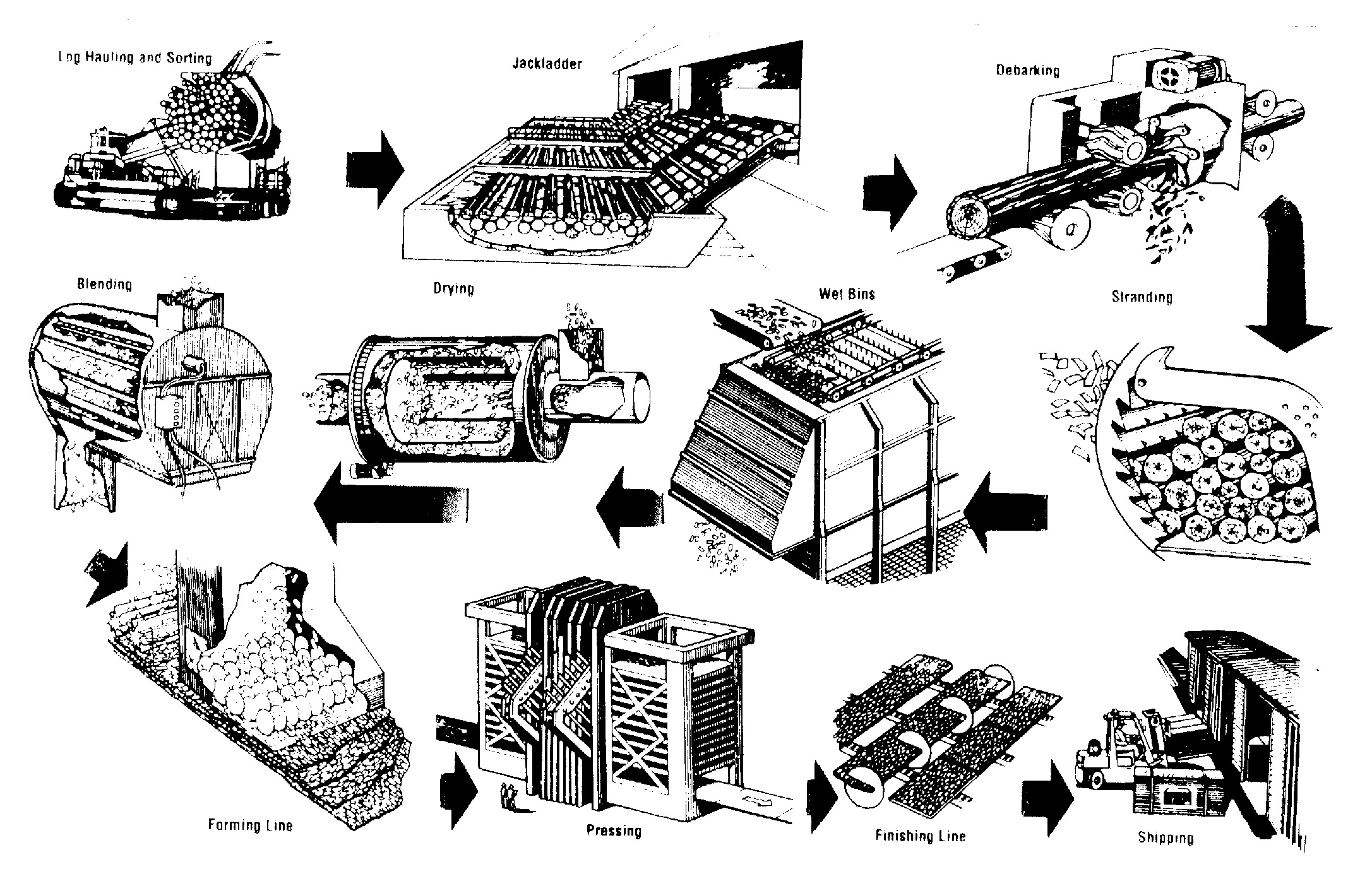

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка.

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

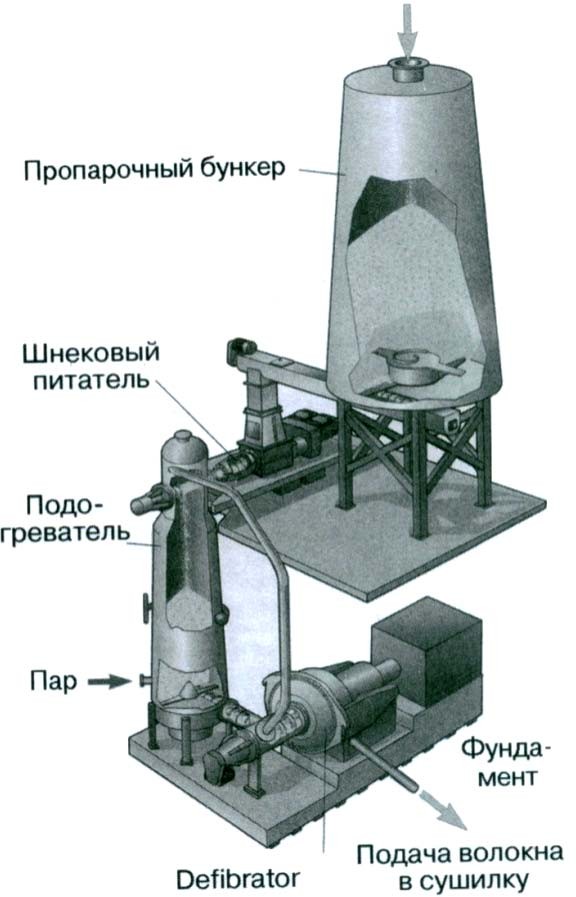

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

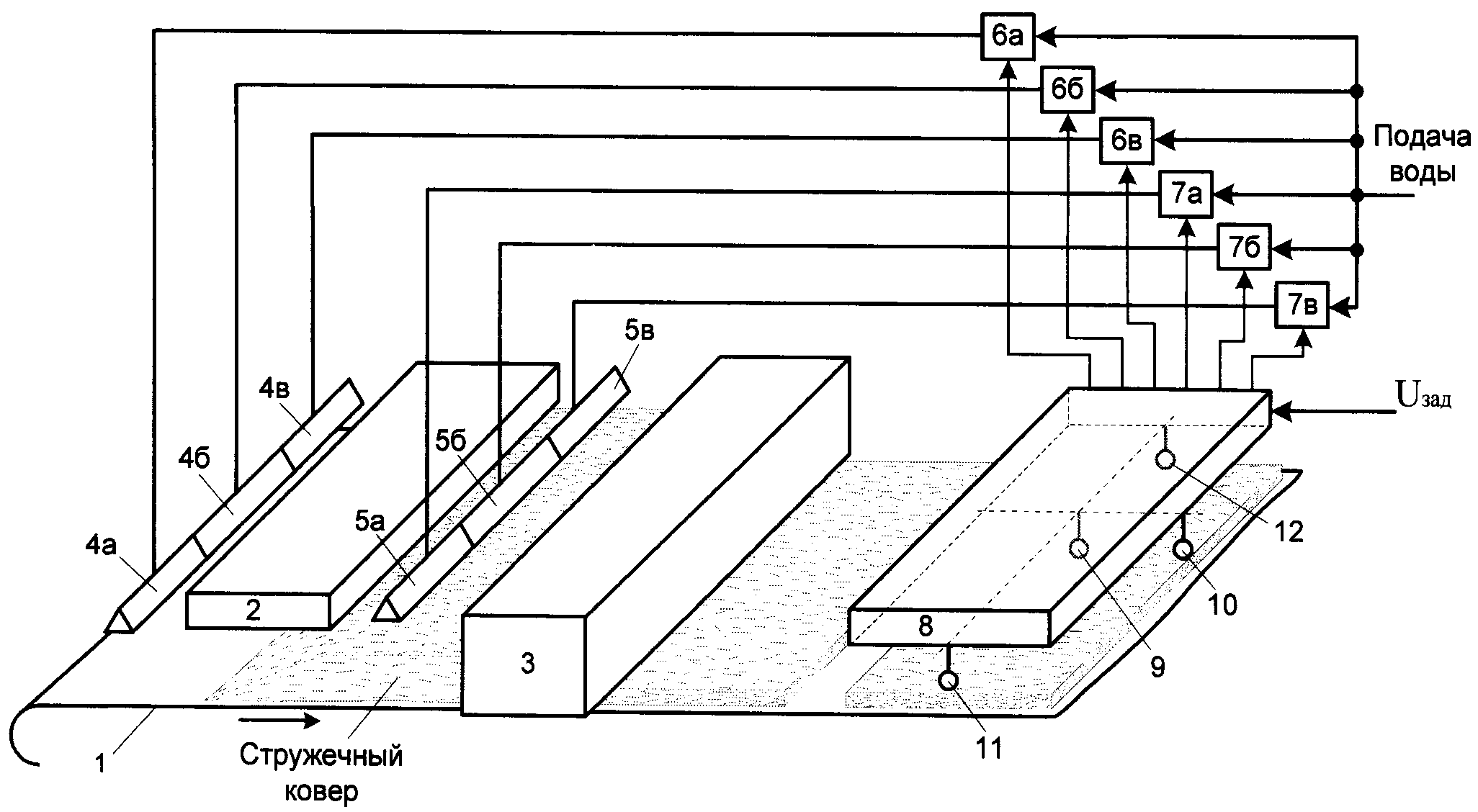

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры. Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

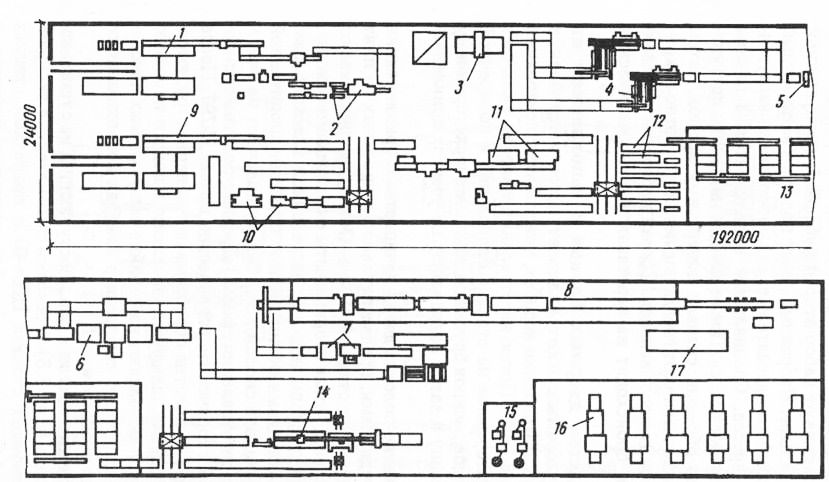

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше. Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков. Эти мероприятия реализованы на большинстве заводов, что позволило поднять производительность прессов с 35 до 80—85 тыс. м3 плит в год.

Эти мероприятия реализованы на большинстве заводов, что позволило поднять производительность прессов с 35 до 80—85 тыс. м3 плит в год.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

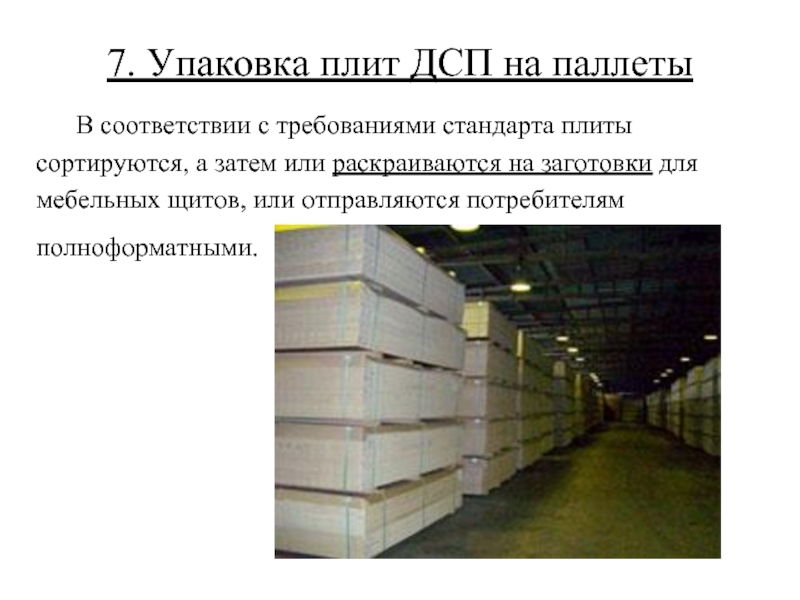

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Производство ДСП: технология и оборудование

Производство ДСП – это выгодное дело. Материал пользуется значительной популярностью у современных мастеров. Это не только удобный и экологичный, но и простой в обработке материал. Он представляет собой листовой композитный элемент, в основе изготовления которого лежит методика опрессовывания горячих отходов деревообрабатывающего производства. Во многих случаях предполагается введение в состав массы дополнительных добавок.

Сфера применения ДСП

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Отлаженное производство ДСП способно принести значительную прибыль. На начальном этапе его организации требуется найти доступное сырье по приемлемой цене. Сложностей с реализацией готовой продукции не возникнет.

Способы производства

Процесс производства ДСП сводится к обработке посредством горячего прессования деревообрабатывающих отходов, предварительно подготовленных. В составе рабочей массы, помимо стружечной смести, присутствует и термореактивная смола с клеящими свойствами.

Исходным сырьем для будущих плит бывают щепки и опилки, а также прочие отходы бумажного и деревообрабатывающего производства. Достаточно смешать их со специальной смолой и уложить в форму. Там в условиях горячего пресса и температурного воздействия, смола проявит свои клеящие свойства.

Завершающим этапом технологического процесса является охлаждение готовых древесно-стружечных плит и их отделение от форм. Далее, их отправляют на шлифовку.

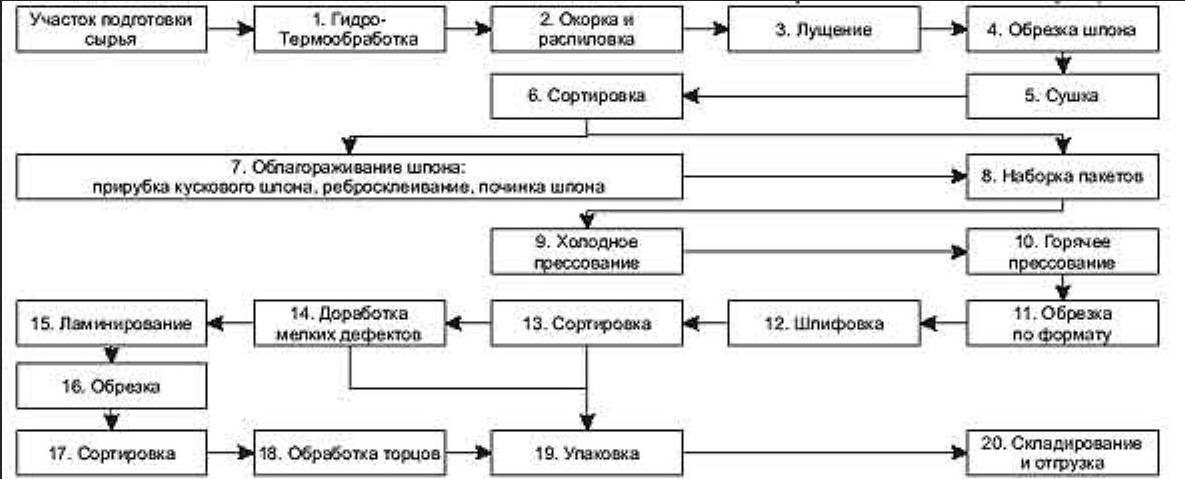

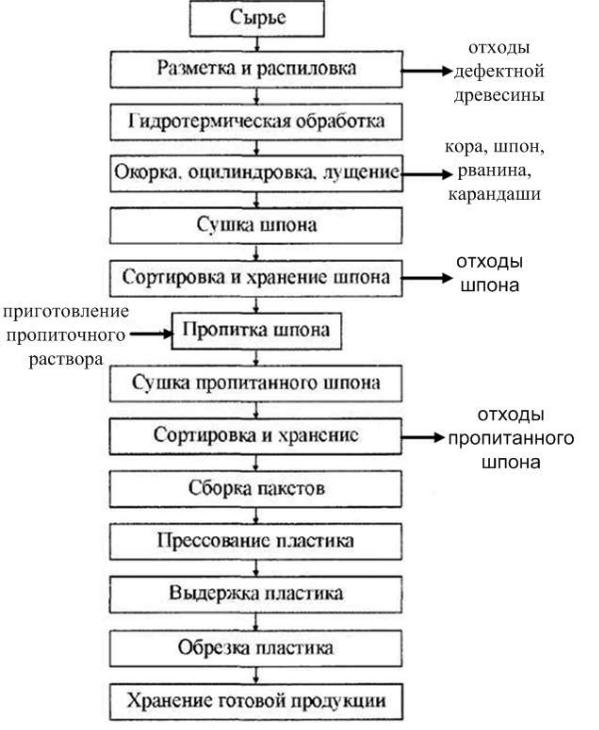

Схема производства ДСП

Необходимое оборудование

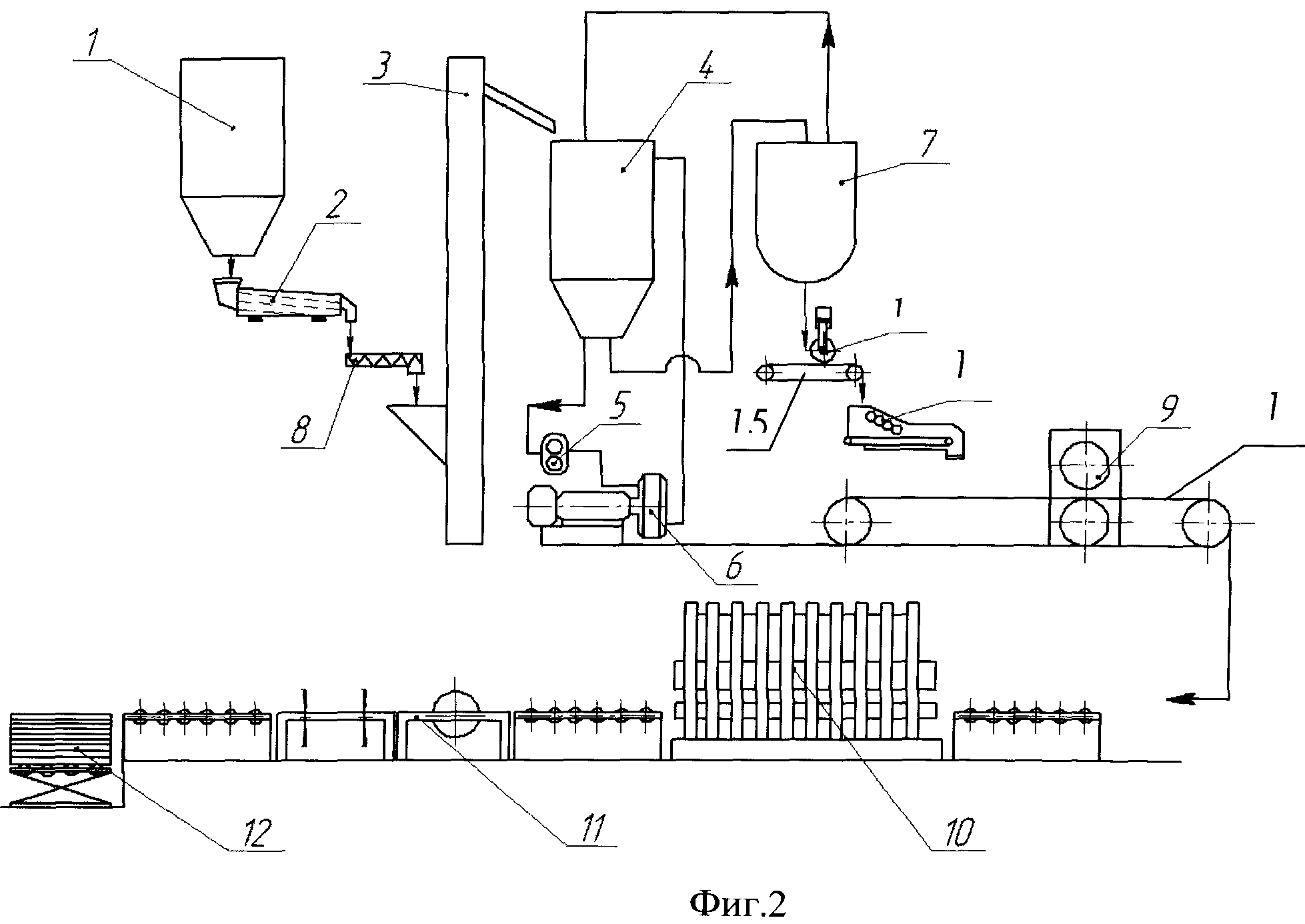

В производстве ДСП требуются определенные машины и агрегаты. Технологический процесс не обходится без следующего оборудования:

Технологический процесс не обходится без следующего оборудования:

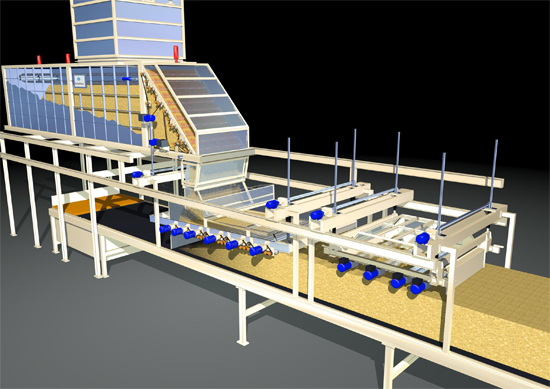

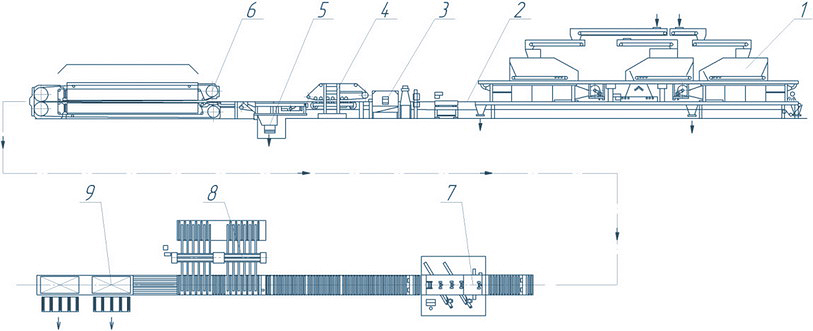

Оборудование для производства ДСП

- смесители;

- формовочные агрегаты;

- горячий пресс;

- охладители;

- устройства для выравнивания боковин;

- шлифовальные машины.

Изначально в смесителях соединяются все компоненты для рабочей массы с учетом рекомендованных объемов. Дальнейшая напрессовка бумаги осуществляется уже агрегатами для формовки исходной смеси, в горячих прессах.

Указанный перечень является минимально необходимым для изготовления ДСП. Он касается производств, когда в работу поступает предварительно подготовленное сырье.

Когда процесс производства ДСП осуществляется с применением обычного сырья, возникнет необходимость в установке еще некоторых агрегатов. Обычно это строгальные и рубильные машины, мельницы или оборудование для раскройки.

Нередко руководители производства предпочитают дополнительно укомплектовать его дополнительными машинами, что позволяет значительно увеличить его эффективность и технологичность. В таких случаях устанавливаются агрегаты для вентиляции, транспортеры различного типа, вибросита, сушильные камеры, штабелеры и многое другое.

В таких случаях устанавливаются агрегаты для вентиляции, транспортеры различного типа, вибросита, сушильные камеры, штабелеры и многое другое.

Стоимость готовой производственной линии

Итоговая стоимость комплекта оборудования для изготовления ДСП зависит от его производительности и некоторых других факторов. При небольшом выходе в пределах сотни готовых листов в день, придется вложить до 200 тыс. евро. Чем выше производительность – тем дороже обойдется комплект.

Еще один определяющий фактор цены на такое оборудование – это его изготовитель. Большинство отдают предпочтение продукции проверенных европейских брендов, но она всегда будет стоить на порядок дороже, нежели китайские аналоги.

Большинство отдают предпочтение продукции проверенных европейских брендов, но она всегда будет стоить на порядок дороже, нежели китайские аналоги.

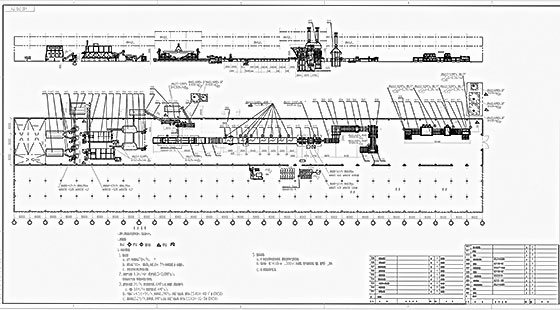

Линия по производству ДСП

При составлении бизнес-плана по производству ДСП в больших объемах, измеряющихся тысячами кубических метров готовых изделий, необходимо предусмотреть расходы на:

- производственное оборудование соответствующей мощности и производительности;

- вспомогательные машины и агрегаты;

- установку приобретенного оборудования и его наладку;

- подготовку помещения с достаточной площадью, соответствующее действующим требованиям и санитарным производственным нормам для изготовления ДСП.

Процесс изготовления ДСП

Получают древесно-стружечные плиты с применением горячего пресса. В первоначальное сырье добавляется смола, обладающая специальными клеящими свойствами и некоторые другие добавки. Подготовленная масса разливается по формам, где в дальнейшем протекает процесс склеивания под воздействием внешних условий.

Основные этапы в процессе изготовления ДСП:

- подготовительный этап;

- формовка;

- прессование;

- обработка в соответствии с требуемыми размерами;

- шлифовка.

На начальном этапе в специализированных машинах смешиваются исходные составляющие рабочей смеси – деревообрабатывающие отходы и смола наряду с отвердителями и иными необходимыми компонентами. Важно строго соблюдать рекомендованные пропорции составляющих, чтобы готовый материал получил желаемые свойства.

Готовая масса подвергается формовке и опрессовке. Манипуляции осуществляются при воздействии высокой температуры.

Завершается технологический процесс удалением излишков с готовых листов посредством их обрезки с последующей шлифовкой на специальном оборудовании.

От правильности исполнения каждого из основных этапов процесса производства древесно-стружечных плит будет зависеть их конечное качество.

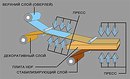

Ламинированное ДСП

Схема ламинирования ДСП

ЛДСП, более известный в качестве ламинированного ДСП, представляет собой стандартные древесно-стружечные плиты.

Единственное их отличие от традиционных листов состоит в том, что каждый лист имеет дополнительное покрытие. Этот ламинат несет преимущественно декоративную нагрузку.

В качестве ламината применяется специализированная пленка.

Преимущественно материал ЛДСП актуален для мебельных производств. А также его используют и в других отраслях современной промышленности.

Наряду с внешней красотой, указанный материал характеризуется некоторыми минусами. Не получится разделить готовую плиту на меньшие части в домашних условиях без применения специализированного оборудования. Ламинирующий слой легко откалывается, что делает края изделия неаккуратными.

Ламинированное ДСП

Сам процесс ламинирования – это специальная отделка готовых изделий. Операция предполагает дополнительный технологический этап в рамках производственного процесса – напрессовку специального покрытия. Эта пленка закрепляется по холодной либо по горячей методике. В первом случае нагрева поверхностей не предполагается. При обращении к горячей методике ламинирующий слой закрепляется посредством клеящих свойств смолы в исходной массе.

При обращении к горячей методике ламинирующий слой закрепляется посредством клеящих свойств смолы в исходной массе.

Эта поверхность не предполагает дальнейших отделочных манипуляций.

Изготовление древесно-стружечных плит – это нужный, прибыльный и перспективный процесс при верной его первоначальной организации. Данный продукт всегда востребован на рынке строительных материалов.

Видео: Производство ДСП

Технология производства ДСП — mebeldok.com

Ни для кого не секрет, что древесно-стружечная плита производится из мелких отходов древесины путем их склеивания и прессования. Можно также сказать, что технология производства ДСП у разных производителей в принципе одинакова. Тогда встает вполне закономерный вопрос: почему стоимость этого материала порой существенно отличается? Попробуем разобраться в этом.

Можно также сказать, что технология производства ДСП у разных производителей в принципе одинакова. Тогда встает вполне закономерный вопрос: почему стоимость этого материала порой существенно отличается? Попробуем разобраться в этом.

Этапы технологического процесса производства ДСП

- 1. Подготовка сырья. Как известно, основным сырьем при изготовлении древесно-стружечных плит выступают отходы деревообрабатывающего производства, в том числе опилки, стружки и щепа. На данном этапе выполняется смешивание различных сортов древесины для улучшения качественных характеристик готового изделия.

- 2. Дробление и измельчение древесных частиц. Для того чтобы получить ДСП нужной плотности, необходимо добиться максимальной однородности сырья. Поэтому опилки, щепу и стружки дополнительно дробят и измельчают до нужной кондиции.

- 3. Высушивание сырья. Данный этап позволяет избавиться от излишней влажности древесных частиц, что способствует более качественному смешиванию их с клеем.

- 4. Смешивание с клеем. Готовое сырье тщательно смешивают с клеящим составом и получают готовую массу для формирования плит.

- 5. Формирование плит ДСП. Клейкую массу заливают в движущуюся ленту заданной ширины. Затем при строгом соблюдении высокого температурного режима эта масса прессуется до нужной толщины.

- 6. Нарезка ДСП. Готовое древесно-стружечное полотно разрезается на листы заданной длины, которые затем дополнительно просушиваются.

Заключительным этапом является обработка поверхности плиты: ламинирование ДСП, либо нанесение тонкого слоя шпона и получение шпонированной ДСП.

В чем отличие дорогих и дешевых ДСП

Стоимость любого строительного материала всегда зависит от множества разнообразных факторов. Если не принимать во внимание надбавку за громкое имя торговой марки, то больше всего на цену влияет именно технология производства ДСП и качество исходных материалов. Каждая порода дерева имеет свою ценность, в том числе различаются стоимостью и древесные отходы, из которых делают ДСП. Большое значение имеет качество используемого клея, поскольку от него зависит уровень эмиссии готовых плит. ДСП с низким содержанием и выделением в атмосферу свободного формальдегида будет стоить на порядок дороже.

Каждая порода дерева имеет свою ценность, в том числе различаются стоимостью и древесные отходы, из которых делают ДСП. Большое значение имеет качество используемого клея, поскольку от него зависит уровень эмиссии готовых плит. ДСП с низким содержанием и выделением в атмосферу свободного формальдегида будет стоить на порядок дороже.

Таким образом, при выборе древесно-стружечной плиты надо разобраться, какой компанией и из каких материалов она изготовлена, какова ее плотность, каким уровнем эмиссии она обладает. Это позволит вам сделать правильный выбор.

Технология производства / Завод ДСП — «Речицадрев»

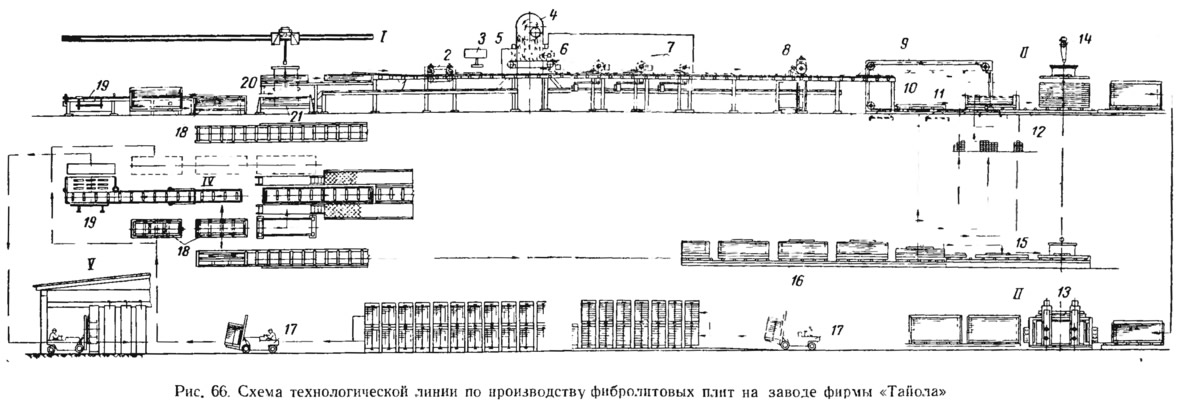

Древесностружечная плита –это плита, полученная путем горячего непрерывного плоского прессования древесных частиц со связующими. Технологический процесс производства древесностружечной плиты состоит из таких этапов, как производство щепы и стружки, сушка стружки, её сортировка и доизмельчение, смешивание со связующими, формирование древесностружечного ковра, прессование и распиловкат плиты по формату, шлифование и сортировка плиты. Кратко охарактеризовать процесс производства древесностружечной плиты можно так:

Кратко охарактеризовать процесс производства древесностружечной плиты можно так:

Технологическое сырье поступает на склад открытого хранения ж/д или автотранспортом. Далее с помощью башенного крана или челюстного погрузчика укладывается на растаскивающие столы, откуда транспортируются к рубительной машине. В ходе измельчения технологического сырья получается технологическая щепа с размерами

по ширине и длине от 30 до 60 мм. Кондиционная щепа поступает на центробежные стружечные станка, где из нее получается стружка. Эта схема называется сырье-щепа- стружка. Технология производства ДСП

(древесно-стружечной плиты) задает точные размеры, которые обязательны для любой стружки – ее толщина составляет 0,5-0,7 мм, длина – от 5 до 30 мм.

Затем сырая стружка, при помощи скребкового транспортера типа «Redler», транспортируется в бункер хранения, который создает необходимый запас стружки для дальнейшей ее транспортировки в барабанную сушилку. Из бункера хранения сырой стружки, при помощи механических транспортеров, стружка поступает в однотяговую

барабанную сушилку. Транспортировка стружки через сушильный барабан осуществляется вентилятором, протягивающим горячий воздух из топочной камеры сквозь сушилку. Отопление сушилки

осуществляется посредством комбинированной пылегазовой горелки. В зависимости от желаемой влажности стружки регулируется температура на входе и выходе сушильного барабана. Она зависит от влажности

мокрой стружки и расхода материала через сушилку и находится в пределах 200 – 400°C на входе и 120-130 °C на выходе из сушилки. Стружка высушивается до степени 1-2% влажности. Все количество стружки транспортируется к 4-м высокопроизводительным циклонам. После циклонов стружку собирает транспортёр типа «Redler» и направляет на участок сортировки. Там стружка сортируется на фракции и проходит дополнительное измельчение. На участке сортировки стружки пневматические и механические агрегаты сортируют стружку для наружных и внутренних слоев. Далее стружка смешивается со связующими веществами, которые представляют собой синтетические смолы с различными добавками (отвердитель, парафиновая эмульсия, карбамид).

Транспортировка стружки через сушильный барабан осуществляется вентилятором, протягивающим горячий воздух из топочной камеры сквозь сушилку. Отопление сушилки

осуществляется посредством комбинированной пылегазовой горелки. В зависимости от желаемой влажности стружки регулируется температура на входе и выходе сушильного барабана. Она зависит от влажности

мокрой стружки и расхода материала через сушилку и находится в пределах 200 – 400°C на входе и 120-130 °C на выходе из сушилки. Стружка высушивается до степени 1-2% влажности. Все количество стружки транспортируется к 4-м высокопроизводительным циклонам. После циклонов стружку собирает транспортёр типа «Redler» и направляет на участок сортировки. Там стружка сортируется на фракции и проходит дополнительное измельчение. На участке сортировки стружки пневматические и механические агрегаты сортируют стружку для наружных и внутренних слоев. Далее стружка смешивается со связующими веществами, которые представляют собой синтетические смолы с различными добавками (отвердитель, парафиновая эмульсия, карбамид).

Затем осмоленная стружка отправляется в формовочные машины. В формирующих машинах насыпается ковер из осмоленной древесной массы. Для наружного слоя стружка настилается воздушным потоком, а средний слой настилается механически при помощи разбрасывающих валков.

Сформированный ковер проходит через весы (определение веса единицы площади), подпрессовщик (придание транспортной прочности ковру), металлодетектор (определяет наличие металлических включений в ковре) и направляется к горячему прессу непрерывного прессования ContiRoll.

В гидравлическом прессе за счет высокой температуры (200-250°C) и

давления (до 400 Н/см 2 ) формируется древесностружечная плита

заданной толщины с припуском на шлифование.

После пресса бесконечная стружечная плита обрезается по продольным

кромкам, а затем режется на необходимую длину. Затем плиты

охлаждаются до температуры приблизительно 60 -70 °C. Далее по

роликовым конвейерам плиты транспортируются в установку для

формирования штабеля. Штабеля хранятся на автоматизированном

складе, откуда транспортируются к шлифовальной линии, где они

калибруются и шлифуются на окончательный размер. После процесса

шлифования плита упаковывается в пакеты и увозится на склад

готовой продукции и уже оттуда идет на реализацию.

Штабеля хранятся на автоматизированном

складе, откуда транспортируются к шлифовальной линии, где они

калибруются и шлифуются на окончательный размер. После процесса

шлифования плита упаковывается в пакеты и увозится на склад

готовой продукции и уже оттуда идет на реализацию.

Диапазон размеров которые позволяет производить данное оборудование составляет:

Толщина: 6-40 мм

Длина: 2440-3660 мм

Плотность: 620 -750 кг/м3

Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Технологии и оборудование для производства ДСП

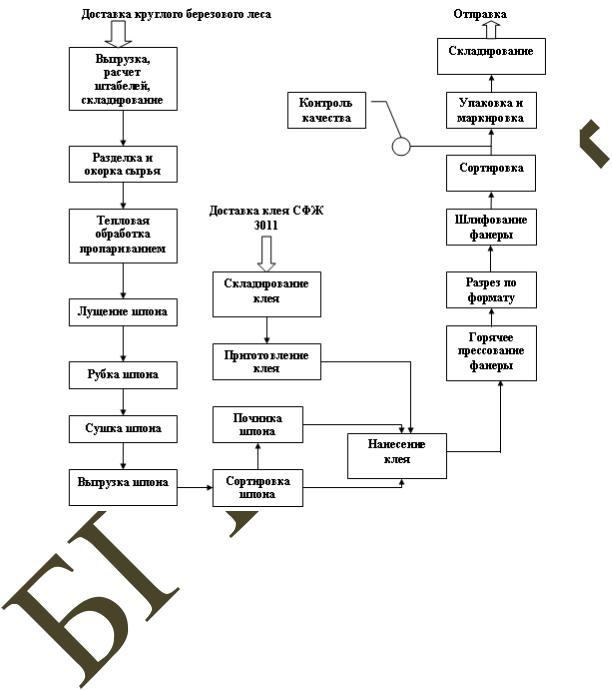

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее. Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка. Также стружка должна иметь одинаковую толщину, ровную поверхность, быть тонкой и плоской – при воздействии давления и высокой температуры эти факторы оказываются очень важны.

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой. Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Сухую стружку просеивают и сортируют с помощью вибросит. Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Производство ДСП

Древесно-стружечная плита, или ДСП, представляет собой композиционный листовой материал. Производится он из отходов древесины и неминеральных связующих веществ методом горячего прессования. Состав ДСП может меняться в зависимости от нюансов технологических процессов или желаемых свойств. Но в целом, ДСП это прессованные древесные отходы, что четко выражает английский перевод – «particle board», то есть «доска из частиц».

В настоящее время ДСП является одним из наиболее популярных материалов для производства мебели, при оформлении интерьера помещений, в строительстве конструкций, не требующих повышенной

прочности. Неопровержимыми достоинствами такого материала являются его экономичность и простота обработки.

Неопровержимыми достоинствами такого материала являются его экономичность и простота обработки.

У разных производителей технология производства ДСП практически не различается. Различие состоит лишь в качестве используемых материалов и стоимости исходного сырья.

На любом предприятии производство ДСП состоит из нескольких последовательных этапов.

Этап I – подготовка необходимого сырья

Происходит процесс смешивания различных древесных материалов исходя из желаемых характеристик качества готового изделия. При этом используются древесные стружки, щепа и опилки.

Этап II – измельчение древесных компонентов

Для получения необходимой плотности готового материала сырье должно иметь максимальную однородность. Поэтому производится дробление древесных отходов и дальнейшее их измельчение до нужного

размера.

Этап III – просушивание сырья

Для повышения эффективности воздействия клея, подготовленные древесные составляющие нужно избавить от излишней влаги. Для этого измельченное сырье просушивается.

Этап IV – смешивание компонентов

Подготовленное, измельченное и просушенное, сырье тщательно перемешивают с клеящими ингредиентами. В результате получается масса готовая для формирования ДСП-плит.

Этап V – формирование ДСП-плит

Клейкая масса выливается в специальную движущуюся ленту с предварительно определенной шириной. Далее масса прессуется до необходимой толщины. При этом в течение всего процесса прессования соблюдается высокий температурный режим.

Этап VI – нарезка готового полотна ДСП

Прессованное полотно ДСП режется на листы заданного размера, и получившиеся изделия проходят дополнительную просушку.

Этап VII – обработка поверхности ДСП-плит

На завершающей стадии обрабатывается поверхность изготовленных листов ДСП: изделия ламинируются или поверх полотна наносится тонкий слой шпона и получается шпонированная ДСП. Для ламинирования готовых плит применяется специальная пленка, которой и покрываются листы. Может применяться для дополнительной обработки ДСП и бумага или пластик. Себестоимость дополнительно обработанных ДСП-листов невысока, но в итоге цена их намного превосходит стоимость ДСП с просто шлифованной поверхностью.

Непосредственные сырьевые ингредиенты для изготовления ДСП, технологическую щепу и стружку, получают в процессе переработки дерева лиственных и хвойных пород, различных деревянных отходов лесопильного, деревообрабатывающего, спичечного и фанерного производств.

Технологическая щепа вырабатывается при размельчении исходного сырья в рубительных машинах. При этом в зависимости от желаемой кондиции готовой щепы применяются разные типы рубительного

оборудования.

При этом в зависимости от желаемой кондиции готовой щепы применяются разные типы рубительного

оборудования.

Более высокими качественными характеристиками располагает стружка. Используют ее для формирования наружного пласта трехслойных ДСП-плит. Изготавливается такая стружка на специальных стружечных станках, после чего произведенная тоненькая стружка с длинноволокнистой структурой переправляется в дробилку для создания нужной ширины.

На следующем этапе производства щепа и стружка проходят обязательную сортировку. При необходимости компоненты измельчаются и сортируются дополнительно.

Вся сортированная щепа и стружка просеивается электромагнитными сепараторами, что дозволяет удалить металлические частицы, в случае их наличия. Далее технологическое сырье окончательно

очищается, то есть промывается водой для удаления возможной грязи и примесей песка, а также для приумножения уровня влажности до требуемого показателя. Излишняя влага из кондиционного сырья

удаляется путем сушки его в роторных, барабанных, пневматических или ленточных сушилках.

Излишняя влага из кондиционного сырья

удаляется путем сушки его в роторных, барабанных, пневматических или ленточных сушилках.

Сухие стружку и технологическую щепу, отсортированные, очищенные от различных примесей и просушенные, конвейерной системой отправляют в специальные хранилища – бункеры. Объем бункеров рассчитан для обеспечения беспрерывного производства на протяжении трех рабочих смен как минимум.

Кроме древесного сырья, необходимыми в процессе изготовления ДСП являются и химические материалы. Их предназначение состоит в связывании и склеивании под воздействием высоких температур и давления подготовленных древесных частиц. В качестве связывающих материй выступают карбамидо- и феноло-формальдегидные смолы, разнящиеся по цвету, уровню токсичных испарений и влагостойкости.

Смолы феноло-формальдегидные обладают темно-коричневым цветом, что влияет на конечный окрас готового изделия, высокой токсичностью и резким запахом. При их применении время прессования требует

более длительных сроков. Преимущество применения таких смол заключается в повышенной стойкости к влаге, вода практически не воздействует на подобные клеевые соединения.

При их применении время прессования требует

более длительных сроков. Преимущество применения таких смол заключается в повышенной стойкости к влаге, вода практически не воздействует на подобные клеевые соединения.

Менее экологически вредными считаются смолы карбамидоформальдегидные, но они обладают меньшей прочностью и клеевой слой разрушается при температуре 60 °С. ДСП, в состав которых входит данный вид смол, применяются в условиях незначительно перепада уровня влажности.

Помимо клеющих компонентов используются при производстве ДСП упрочняющие и водоотталкивающие (гидрофобные) добавки. Их применение способствует сохранению формы готовых изделий при перепадах влажности, поскольку без дополнительной обработки пористая структура древесных материалов впитывает влагу из воздуха либо при погружении в воду.

Гидрофобные вязкие вещества в расплавленном виде способны закрывать поверхностные поры материала, что становится препятствием для проникновения влаги вовнутрь. Такими веществам являются

церезин, парафин, дистиллятный гач. В древесную массу они вводятся как щелочные эмульсии, разбавленные горячей водой. Осаждение гидрофобных веществ на древесных волокнах осуществляется

посредством водных растворов сернокислого алюминия или серной кислоты.

Такими веществам являются

церезин, парафин, дистиллятный гач. В древесную массу они вводятся как щелочные эмульсии, разбавленные горячей водой. Осаждение гидрофобных веществ на древесных волокнах осуществляется

посредством водных растворов сернокислого алюминия или серной кислоты.

В качестве упрочняющей добавки применяется феноло-формальдегидная смола, применяемая и для склеивания. Ее присутствие в составе увеличивает прочность ДСП при наличии в составе плит древесины лиственных пород более 30% либо при содержании волокон, более коротких, чем требуется.

На любом этапе производства ДСП требуется оборудование, соответствующее выполняемому процессу, среди которого выделяется основное и дополнительное.

Основное оборудование

К основному оборудованию по производству ДСП относится технологическое оборудование, устанавливаемое в главных цехах предприятия по изготовлению ДСП: подготовительном цехе, цехе основном и

шлифовальном цехе.

Цех подготовки производства оснащается дробительной установкой и стружечным станком. Для оснащения основного цеха требуются термические прессы, охладители веерного типа, а также станки для обрезки в автоматическом режиме краев изделия по заданным длине и ширине. Шлифовальный цех оборудуется шлифовальными станками.

Все необходимые показатели ширины и мощности обработки определяются отдельно для каждой партии изделий, от выбранных показателей зависит конечная сортность изготовленных ДСП-листов.

Дополнительное оборудование

Оборудованием второстепенной важности считаются вибросита и транспортеры – роликовые, цепные, ленточные или спиральные. При укладке готовых листов в пачки используются подъемные столы. Все производственные цеха оснащаются вентиляционными системами для избавления от технологической пыли, ее сбора и удаления.

Применение современных технологий, качественного оборудования и необходимых добавок при изготовлении ДСП позволяет производителю изготовить ДСП с повышенной огнестойкостью, влагоустойчивостью и

высокой прочностью. В результате получается материал, чья стоимость намного ниже иных аналогов, что и делает ДСП столь востребованным в широком кругу покупателей.

В результате получается материал, чья стоимость намного ниже иных аналогов, что и делает ДСП столь востребованным в широком кругу покупателей.

Производственный процесс на новом заводе ДСП «Елена»

Производственный процесс на новом заводе ДСП «Елена»

04.07.2019 | Новости | SWISS KRONO Group

Menznau. Технолог по производству панелей Кристиан Хайнеманн пригласил нас навестить его во внутреннем святилище — в диспетчерской на заводе по производству древесно-стружечных плит, он поделится своими знаниями о производственном процессе.

Все дороги ведут к диспетчерской. Отсюда все производственные процессы контролируются, проверяются и, при необходимости, корректируются с помощью камер и датчиков.Это рабочее место технолога по производству древесных плит Кристиана Хайнеманна, который знает каждый этап процесса производства древесностружечных плит от и до. Для производства готовых к продаже древесностружечных плит из исходных компонентов клея и стружки первым шагом является выполнение заранее определенного процесса. Но как выглядит этот процесс?

Но как выглядит этот процесс?

Сначала идет подготовка щепы, которая включает три рабочих этапа: древесина перерабатывается в щепу, которая затем сушится и просеивается. После приготовления происходит смола частиц.В отдельных смесителях для частиц мелкие и крупные частицы смешиваются с клеем и различными добавками. Смесь состоит в основном из парафиновой эмульсии, которая обеспечивает улучшенные характеристики набухания, а также из отвердителей для последующего затвердевания смолы и воды. Для специальных продуктов, таких как влагостойкие или огнестойкие панели, цвета добавляются для идентификации.

Крупные частицы для среднего слоя подают через желоб, в котором высушенные частицы, сформированные в виде завесы, распыляются смолой с обеих сторон.Метод смола желоба предлагает преимущество оптимального распределения клея на поверхности частиц при одновременной экономии ресурсов. После этого склеенные частицы также проходят через обычный клеевой блендер. Мелкие частицы покровного слоя приклеиваются обычным способом. В смесителе для клея инструменты, расположенные на центральном вращающемся валу, распределяют клей по частицам.

В смесителе для клея инструменты, расположенные на центральном вращающемся валу, распределяют клей по частицам.

Склеенные частицы затем подаются на формовочную станцию с четырьмя формовочными головками.На поверхность сплошной плиты две формовочные головки для лицевых слоев наносят мелкие частицы путем разбрасывания, в то время как две другие формовочные головки разбрасывают крупные частицы для пропорционально большего внутреннего слоя путем падения. От станции формования мат из частиц спускается по формирующей ленте к прессу. Вскоре после того, как мат из частиц проходит предварительный пресс, он попадает в горячий пресс. При температуре пресса 230-240 градусов Цельсия мат из частиц прессуется до желаемой толщины.В горячем прессе одновременно выполняются две технологические операции: мат из частиц сжимается в 2-3 раза и клей схватывается.

После процедуры прессования еще бесконечная доска обрезается по размеру. ДСП можно разрезать до конечного формата от 2,80 м до 5,60 м в длину. Поскольку платы все еще очень горячие из-за горячего прессования, теперь они охлаждаются до температуры 70-80 градусов Цельсия в четырех охлаждающих звездах. На заключительном этапе доски укладываются в штабель и транспортируются на склад промежуточного хранения, где они остаются до шлифовки на первом этапе чистовой обработки.

Поскольку платы все еще очень горячие из-за горячего прессования, теперь они охлаждаются до температуры 70-80 градусов Цельсия в четырех охлаждающих звездах. На заключительном этапе доски укладываются в штабель и транспортируются на склад промежуточного хранения, где они остаются до шлифовки на первом этапе чистовой обработки.

| Дата публикации: 19 мая 2012 г. Общие сведения. В качестве древесно-технологического сырья для производства древесностружечных плит используются: древесина некоммерческого назначения — древесина, по своим качественным характеристикам не соответствующая утвержденным нормам и техническим условиям на деловой лес, дрова; древесные отходы лесопиления (плиты, рейки, обрезки досок и прочие кусковые отходы, а также опилки), фанерного производства (карандаши, шпон, обрезки фанеры), кусковые отходы и стружка — отходы мебельного производства и других деревообрабатывающих предприятий; технологическая щепа от отходов лесопиления и лесозаготовок (ветки, сучья, ботва, опилки) хвойных и лиственных пород, за исключением особо твердых лиственных пород. Древесное сырье по прямому назначению используется следующим образом. Однослойные плиты и наружные слои трехслойных плит изготавливаются из всех видов указанного выше сырья, за исключением шпонированного шпона, стружек деревообрабатывающих станков, опилок и технологической стружки. Все указанные выше виды сырья используются для производства многослойных плит и внутренних слоев трехслойных плит.Помимо древесины хвойных пород, также могут использоваться лиственные породы: береза, ольха, липа, бук и т. Д. Для производства плит экструзионного прессования используются все вышеперечисленные виды сырья. Наилучшего качества экструзионные панели получаются при использовании древесины хвойных пород. При использовании древесины твердых пород расход смолы увеличивается, а производительность пресса снижается на 30-40%. Прочность таких плит из твердой древесины на 25-30% ниже, чем у плит из хвойных пород. В связи с этим древесину лиственных пород рекомендуется использовать только в качестве добавки (до 30%) к древесине хвойных пород. Лесоматериалы некоммерческого назначения. Дрова для производства ДСП должны соответствовать ТУ 13-01-06-66. Диаметр сырья в круглой форме устанавливается от 4 см и выше. Дрова поставляются как в виде поленьев длиной от 1 м и более, так и в виде долготы. Длина по длине должна быть кратна длине бревен плюс припуск на распил. В древесине на основе древесины для производства ДСП допускаются такие дефекты, как сучки (здоровые и табачные), червоточина, кривизна, трещины. Внутренняя гниль (ситечная и гниль) допускается до g соответствующего конечного диаметра с выходом на второй конец до 7z его диаметра.Внешняя гниль не допускается. Тонкое дерево. Тонкая древесина получается в основном при прореживании. Это круглый, неукорененный брус с обрубленными ветками. Диаметр в верхнем срезе хвойных малогабаритных пород 2-6 см, лиственных 2-8 см, длины 1-3 м с градацией через каждые 0,5 м. Тонкая древесина имеет большую пластичность, меньшую эластичность и плотность по сравнению со спелой древесиной, в ней почти нет гнили. Кора малогабаритной древесины состоит в основном из луба, корковый слой практически отсутствует или находится в зачаточном состоянии.Поэтому при изготовлении стружки резко снижается образование пыли, стружка получается заданных размеров. Опыт показал, что древесно-стружечные плиты из тонкой древесины имеют более высокие физико-механические свойства и лучший товарный вид, чем древесные плиты. Отходы лесопиления. Лесопильная промышленность является основным поставщиком древесных отходов. Отходы лесопиления составляют около 3/4, или 75% всех древесных отходов, образующихся в деревообрабатывающей промышленности и пригодных для использования в производстве древесностружечных плит.Кусковые отходы лесопилок в основном перерабатываются в технологическую стружку, которая является отличным сырьем для производства древесностружечных плит. Технологическая щепа (ГОСТ 15815-70), предназначенная для производства ДСП, должна соответствовать следующим требованиям. Размеры стружки для плоско-прессованных плит (в мм): длина 20-60 (оптимальная — 40), толщина — не более 30; для экструзионных прессованных плит: длина 5-40 (оптимальная — 20), толщина — не более 30. В процессе стружки допускается содержание коры не более 12%, гнили — не более 5%; минеральные примеси (уголь, камень, известь и др.)) не допускаются. Для производства высококачественных плит содержание стружки не должно превышать 3%. Одна партия может содержать щепу хвойных или твердых пород. Не допускается смешение твердых и мягких пород древесины. Опилки. В лесопильной промышленности опилки составляют 10-12% от объема обрабатываемого сырья. Однако опилки для производства плит используются мало, так как их размеры во всех направлениях практически одинаковы и плиты из них получаются с низкой прочностью.Рекомендуется использовать опилки лиственных пород в качестве добавки для резки стружки во внутреннем слое трехслойных досок в количестве 10-20%, а опилки хвойных и мягколиственных пород — в количестве до 50%. Использование опилок вместо дров имеет значительный экономический эффект. Расчеты показывают, что при замене 1 м 3 дров на опилки экономия составляет около 7 рублей, а при замене кусковых отходов деревообрабатывающей промышленности — около 3 рублей. Организация производства ДСП с мелкоструктурированной поверхностью позволит значительно расширить использование различных древесных отходов, в том числе опилок, не только для внутреннего, но и для наружного слоев за счет их измельчения на мелкие частицы древесины на специальных шлифовальное оборудование. Таким образом, древесные отходы лесопиления будут использоваться еще больше. Отходы производства фанеры. Отходы производства фанеры составляют лишь около 5% всех отходов деревообрабатывающей промышленности; тем не менее, они также являются одним из основных источников сырья для производства древесностружечных плит, поскольку эти отходы (особенно карандаши) лучше всего подготовить для переработки в специальную стружку. Отходы стружки строгальных станков. Практически на всех деревообрабатывающих предприятиях образуется значительное количество стружки деревообрабатывающего оборудования. Установлено, что предел прочности при статическом изгибе пластин, внутренний слой которых состоит из отработанной стружки, примерно равен прочности пластин, у которых внутренний слой полностью состоит из специальной обрезной стружки.По прочности на разрыв перпендикулярно лицевой стороне пластины, водопоглощению, набуханию показатели первых даже несколько выше. Поэтому для внутреннего слоя трехслойных плит рекомендуется использовать стружку хвойных пород без ограничений и стружку твердых пород древесины в количестве до 30% в качестве добавки к специальной стружке. Отходы станков подходят для экструзионного прессования плит. По физико-механическим свойствам такие плиты не уступают плитам из специальной обрезной стружки, а по внешнему виду и качеству поверхности даже превосходят их. Также рекомендуется измельчать стружку деревообрабатывающих станков в мелкие частицы древесины для формирования наружных слоев при производстве плит с мелкоструктурированной поверхностью. В этом случае поверхность плит получается с высоким классом шероховатости. |

| Обработка сырья | На этом этапе он разгружается, и крупные куски дробятся.Затем чипсы проходят этап сортировки в зависимости от фракции. Сырье обязательно очищается от лишних примесей и загрязнений. |

| Сушка | Встречается до влажности не более 6%. Для внутреннего слоя этот параметр не должен превышать 4%. Температура процесса достигает 1000 градусов, а на выходе чипы имеют температуру 120 градусов. |

| Смола | В результате этой операции каждая микросхема покрывается связующим.От качества его исполнения зависит долговечность и прочность материала. |

| Придание формы ковровому покрытию | На этом этапе из полужидкой смеси щепы формируется сам продукт. Раньше его делали в несколько этапов, выполняя два-три слоя. Эта технология сделала материал хрупким и неустойчивым при изгибе. |

| Нажим | Может быть двух видов: горизонтальный и экструзионный. При производстве современных ДСП и ДСП обычно выбирают первый метод, так как он позволяет получить более прочный продукт. |

| Обрезка и охлаждение | Нарезка готовых плит происходит в горячем состоянии или после полного остывания заготовки. Последний метод сводит к минимуму возможность деформации при использовании материала. |

| Шлифовальный | Последний этап, на котором изделие выравнивается, кромки и поверхности обрабатываются до заданных параметров шероховатости. |

Какое оборудование необходимо для производства ДСП?

Вся эта технология может быть реализована с использованием такого набора машин и установок.Чаще всего они поставляются на одной технологической линии. Если правильно подобрать станки по производительности, то собрать можно отдельно.

| Дробилка молотковая ДМР-600-10-55 | Производительность модели 10-30 куб.м. м. Режущий элемент состоит из шести дисков, установленных на валу. Они закрываются телом. В дробилке есть серия сит для просеивания сырья. |

| Сортировочный шейкер | Они дополнительно используются для лучшего отбора опилок. |

| Сушильный комплекс | Сушилка барабанного типа, работающая на газе или масле. Диаметр рабочего барабана 2,2 м, длина 10 м. Обычно платформа имеет небольшой наклон в сторону, откуда поступает сырье. |

| Смеситель непрерывного действия (например, DSM-7) | В нем находится Смола. В емкость подают сырье и связующее. Его добавляют в смесь через форсунки. Вал шнека с лопастями совершает постоянные движения и перемешивает смесь до однородного состояния. В емкость подают сырье и связующее. Его добавляют в смесь через форсунки. Вал шнека с лопастями совершает постоянные движения и перемешивает смесь до однородного состояния. |

| Прижим | Это оборудование способно формировать заготовку за один проход. необходимая толщина и ширина. Равномерная плотность и толщина продукта зависят от работы этого оборудования. |

| Тепловой пресс | Здесь заготовка подвергается горячему прессованию при температуре 180 градусов. Давление, оказываемое на пластину, составляет 2,5-3,5 МПа. Для 1 мм я использую пресс минимум 0,35 минуты. Для производства ЛДСП используются экструзионные прессы с внутренними каналами.Это оборудование может быть одноэтажным или многоэтажным. Последний позволяет прессовать до 22 единиц продукции одновременно. Высота такого оборудования достигает 8 метров, поэтому это необходимо учитывать при выборе помещения. |

| Камеры охлаждения | Это большой вращающийся барабан со специальными ячейками. За час в таком оборудовании можно охладить около 200 заготовок до температуры 50 градусов. За час в таком оборудовании можно охладить около 200 заготовок до температуры 50 градусов. |

| Станки пилы | Сюда входят оборудование для торцевого шлифования и торцовочная пила. |

Сколько денег вам нужно, чтобы начать бизнес?

Стоимость линейки такого оборудования около 10 миллионов рублей. На дополнительные и вспомогательные механизмы нужно будет потратить еще около 1,5 млн рублей. На рынке есть оборудование отечественного производства, и в последнее время производители стали завозить большое количество таких линий из Китая. Оба оборудования по производству ДСП успешно работают на производстве. Его цена зависит от производительности, мощности и набора выполняемых функций.

СКАЧАТЬ ЛЮБОЙ ПРЕМИУМ БИЗНЕС-ПЛАН НА 990

РУБ Практически любой бизнес в сфере строительства прибылен и при грамотном подходе к делу вне зависимости от сезонности быстро окупается. И особенно перспективным здесь является даже не оказание услуг населению, а направление производства востребованных у потребителей высокотехнологичных материалов. К таким бизнес-идеям относится изготовление ДСП (ДСП).Продукция ЛДСП будет востребована покупателями, если продумать процесс до мелочей и заключить выгодные контракты с покупателями. ДСП — практичный, относительно недорогой, экологически чистый материал, который уже много лет занимает лидирующие позиции в строительной нише. Активно применяется для изготовления предметов мебели, для кровли и полов, для устройства межкомнатных и межкомнатных перегородок.

К таким бизнес-идеям относится изготовление ДСП (ДСП).Продукция ЛДСП будет востребована покупателями, если продумать процесс до мелочей и заключить выгодные контракты с покупателями. ДСП — практичный, относительно недорогой, экологически чистый материал, который уже много лет занимает лидирующие позиции в строительной нише. Активно применяется для изготовления предметов мебели, для кровли и полов, для устройства межкомнатных и межкомнатных перегородок.

Оценка нашего бизнеса:

Первоначальные вложения — от 8 000 000 руб.

Насыщенность рынка средняя.

Трудность открытия бизнеса — 7/10.

Производство и продажа ДСП, несмотря на всю простоту технологии и доступность оборудования, будет связано с множеством проблем, главная из которых — высокая конкуренция. Наверняка в каждом регионе есть деревообрабатывающее предприятие по производству ДСП. А потому, чтобы не тратить деньги на запуск производства, не помешает заранее проанализировать конкретный рынок сбыта. Потенциальных клиентов много, и у небольшого предприятия будет достаточно и пары оптовых потребителей, чтобы удержаться на плаву.

Потенциальных клиентов много, и у небольшого предприятия будет достаточно и пары оптовых потребителей, чтобы удержаться на плаву.

Итак, как открыть в России производство ДСП, конкурентоспособное и прибыльное?

Какой ассортимент предложить потребителю?

Производство ДСП как бизнес будет прибыльным только тогда, когда любой клиент, обращающийся в компанию, найдет то, что искал. Учитывая это, важно организовать производство продукции разного типа, свойств и ценовых категорий.

Специалисты выделяют множество классификаций ДСП. Основной из них — градация по количеству слоев:

- однослойный,

- трехслойный,

- многослойный.

По внешнему виду и качеству используемого сырья ДСП делятся на марки:

- Сорт 1. Материал с гладкими краями и гладкой поверхностью.

- 2 сорт. Материал с незначительными нарушениями целостности конструкции — царапины, сколы.

- Grade 3. Материал можно отнести к категории бракованных.

Чтобы предложить покупателям материал, подходящий для разных видов работ, важно продумать рецепты плит, различающихся по плотности:

- низкая плотность — до 550 кг / м 3,

- средней плотности — 550-750 кг / м 3,

- высокая плотность — более 750 кг / м 3.

Замечательно, если процесс изготовления ДСП предполагает отделку материала полимерными пленками, шпоном, пластиком или бумагой.

Важно продумать ассортимент на начальных этапах открытия бизнеса, так как от этого будут зависеть многие последующие этапы — покупка сырья, покупка оборудования.

Описание процесса изготовления ДСП

Технологическая схема производства ДСП

Даже если планируется небольшое производство ДСП своими руками, важно детально изучить технологию отпуска материала.Качество готовой продукции также будет зависеть от качества технологических этапов.

Основным преимуществом этой области является простота технологии.

Все этапы производственной цепочки взаимосвязаны, и разобраться в них не составит труда даже человеку, далекому от производственной сферы.

Основным сырьем, которое будет поставляться в цех, являются опилки, мелкие древесные отходы. Используемые компоненты легко доступны и недороги.А чтобы удешевить производство ДСП, неплохо было бы наладить прямые поставки сырья с местных деревообрабатывающих предприятий. Естественно, что чем ближе поставщик, тем дешевле будет сырье.

Обычная практика, когда мебельные фабрики сдают промышленные отходы по более низкой цене (или даже совершенно бесплатно), а взамен получают от предпринимателя качественную ДСП по привлекательной цене. Вот такой бартер.

Технология производства ДСП — горячее прессование. Схема следующая:

- Сырье дозируется и смешивается со связующим компонентом — термоактивной смолой.

- Смесь разливают в специальные формы.

- Смешанные формы подвергаются воздействию высокого давления и повышенной температуры.

- Полученные плиты вынимаются из форм, при необходимости дополнительно обрабатываются — вырезаются, шлифуются, оклеиваются декоративными материалами.

Несмотря на то, что производство мебельной ДСП очень простое, при организации полноценного цеха следует нанять квалифицированного технолога, который будет строго контролировать качество входящего сырья и все технологические режимы. Без контроля над производственным процессом не обойтись, ведь здесь, как и во многих других сферах, действует правило: чем выше качество продукта, тем большую прибыль он принесет.

Техническое оборудование цеха

Линия по производству ДСП

После того, как ассортимент продуман и технология изучена, можно переходить к следующему этапу организации бизнеса — приобретению оборудования для производства ДСП.И этот этап — один из самых важных, так как он самый затратный.

Организовать домашний бизнес по производству ДСП будет сложно, ведь финансовые вложения здесь достаточно большие — не каждый начинающий предприниматель сможет открыть мастерскую без привлечения сторонних инвестиций.

«Средняя» линия по производству ДСП включает в себя следующие машины и устройства:

- Миксеры с дозаторами.

- Формовочные машины.

- Тепловые прессы.

- Кулеры.

- Станок для резки готовых досок.

- Станок шлифовальный.

Указанное оборудование предполагает использование готовых компонентов — опилок и стружки для производства ДСП. Но если планируется организовать установку полного цикла (т.е. с измельчением досок и бревен), то придется предусмотреть дополнительные комплектующие линии — дробилки и сито.

Цена оборудования для производства ДСП достаточно высока, а конечная стоимость устройств будет зависеть от их мощности, степени автоматизации и оснащенности.Например, полностью автоматизированная линия, где все этапы производства проходят без вмешательства человека, и производительностью до 150 листов в смену, будет стоить не менее 17 000 000 рублей. Но даже линии меньшей производительности (до 50 листов в день) многим предпринимателям будут недоступны — минимум 8 000 000 рублей.

Учитывая немалую стоимость оборудования, есть смысл подумать о некоторых вариантах экономии:

- Поддерживаемое оборудование стоит в 2, а то и в 3 раза дешевле нового оборудования.

- Если вы арендуете линию, вы можете избежать огромных первоначальных вложений.

- китайских станков могут стоить значительно дешевле оборудования европейских брендов.

Рентабельность бизнеса ДСП

Многие предприниматели уже на практике доказали, что мини-завод ДСП с налаженными каналами сбыта приносит своему владельцу стабильно высокие доходы.

Чем раньше удастся наладить продажи оптовым покупателям, тем быстрее окупятся все затраты.Молодому предприятию сначала будет сложно заручиться поддержкой крупных оптовиков. Но и здесь вполне можно добиться успеха, например, немного снизив цены на поставляемую продукцию.

Прежде чем приступить к расчету рентабельности предприятия в бизнес-плане, необходимо указать те статьи капитальных затрат, которые необходимо будет понести для открытия предприятия. По минимальным прикидкам, запуск небольшой мастерской обойдется в ≈8 миллионов рублей.

По минимальным прикидкам, запуск небольшой мастерской обойдется в ≈8 миллионов рублей.

Сюда входят следующие статьи расходов:

- Закупка и установка оборудования на месте.

- Закупка сырья.

- Подготовка и аренда помещений.

- Регистрация компании.

И эти затраты значительно увеличатся, если вы купите станок для производства ДСП большей мощности. Но для начала достаточно линии невысокой производительности.

Если говорить о рентабельности мини-завода, то вряд ли можно указать точные цифры, потому что здесь все строго индивидуально, если брать во внимание цены на готовую продукцию в каждом регионе и объемы продаж.В среднем ДСП продается по цене 6500-10000 руб. / М 3. Себестоимость того же материала колеблется в пределах 4000-6000 руб.

При отсутствии проблем с продажами предприятие может выйти на ноль через 2 года. А это отличные показатели рентабельности.

Производство мебели — очень прибыльный бизнес, уступающий только строительной отрасли. Однако на данный момент этот сегмент очень загружен, поэтому новичку потребуется много сил, чтобы эффективно выйти на рынок.

Однако на данный момент этот сегмент очень загружен, поэтому новичку потребуется много сил, чтобы эффективно выйти на рынок.

Если возникает вопрос, с чего начать бизнес, стоит сказать, что многие предприниматели отказываются верить в то, что производить сырье для мебельной промышленности гораздо выгоднее, чем готовую продукцию. На данный момент ЛДСП (ДСП) — очень популярный материал, который активно используется не только для изготовления мебели, но и для различных внутренних отделочных работ.

Конечно, ДСП уступает древесине по ряду параметров, но простота обработки и невысокая стоимость — основные ее преимущества, поэтому этот материал с каждым годом пользуется все большим спросом.

Если вы решили организовать производство ЛДСП, вы должны знать еще об одном преимуществе такого решения: на данный момент у вас будет небольшое количество конкурентов на рынке. Результатом этого можно назвать розыгрыш большого рынка сбыта, поскольку практически все мебельные фабрики готовы закупать материалы для производства своей продукции.

Производство ДСП — грамотная организация бизнеса

Даже ребенок понимает, что для изготовления чего-либо требуется специализированное оборудование.В этом случае он тоже нужен. Производство ДСП невозможно организовать без следующих инструментов:

- Специальная сушильная машина. Он используется для производства ламинированной бумаги.

- Нажмите. С его помощью ДСП прессуется такой бумагой.

- Калибровочная шлифовальная машина (влияет на качество получаемой поверхности).

Итак, вам понадобится не только основное оборудование для ламинирования ДСП, но и сопутствующее. Прежде всего, речь может идти об устройстве, предназначенном для приготовления клеевой основы, которую затем разливают в формы и прессуют в пластины.

Основание ДСП

ДСП, или ДСП, — довольно популярный строительный материал, а также основа ДСП, применяемая для производства мебели. ДСП активно используется по направлениям:

- в строительстве напольных покрытий;

- в процессе проектирования различных стеновых панелей;

- для производства мебели, как уже указывалось;

- в качестве материала обшивки кровли.

Такое производство вполне можно назвать перерабатывающим, так как отходы деревообрабатывающих предприятий служат основным сырьем для изготовления таких плит.

Методы производства

ДСПможет изготавливаться одним из двух способов — серийным и непрерывным. Периодический метод предполагает использование периодических напорных процессов, а непрерывный — строительных.

Особенности изготовления ДСП

В данном случае производственный процесс можно разделить на несколько основных этапов:

- Подготовительный. На этом этапе осуществляется подготовка сырья путем измельчения древесины до получения щепы необходимого размера.Если вы приобретете готовое сырье сразу, то этот шаг можно пропустить.

- Второй этап включает смешивание стружки со связующим, которое традиционно используется в качестве клея. Очень важно придерживаться строгих пропорций, так как при избытке клея можно получить изделие, у которого ухудшились технические свойства, а потому такие плиты будут считаться бракованными.

- Далее приготовленная смесь помещается в специальные формы, которые затем прессуются.Влияние таких факторов, как давление и достаточно высокая температура, позволяют материалу затвердеть и образовать единое целое.

- Далее полученные заготовки помещаются в специальную камеру для сушки.

- Далее идет этап обрезки кромок плит.

- Последний шаг — шлифование плиты.

Можно организовать производство на складе, где можно установить не только линию по производству ДСП, а впоследствии и ЛДСП, но и стенды, на которых будет храниться готовая продукция.

Необходимое оборудование

Если рассматривать производственный вариант, когда все операции проводятся на вашем предприятии, начиная с закупки самого сырья, то вам потребуется целый комплекс инструментов и машин.

Подготовка сырья подразумевает наличие таких устройств:

- оборудование для переработки бревен в щепу;

- сушильных камер для стружки;

- строгальный станок;

- вибросито.

В материальном производственном процессе задействовано такое оборудование:

- Аппарат для смешивания стружки и связующего;

- форм, где будут заготовлены плиты;

- термопресс;

- сушилка или холодильник для продуктов, готовых к дальнейшей обработке.

Для реализации финального этапа вам потребуется:

- распиловочный станок, с помощью которого вы зададите листу определенные размеры;

- станок для шлифовки концов;

- устройств, с помощью которых производится грубое и тонкое измельчение.

Производство ЛДСП потребует участия в процессе пресса, применяющего двустороннее ламинирование. Вам могут понадобиться приспособления для транспортировки, например, ленточные или роликовые.

О ламинации

Изначально производство и ламинирование панелей ДСП было очень трудоемким процессом, требовавшим колоссальных энергозатрат. Почти 30 лет назад были освоены совершенно новые виды смол, с помощью которых можно было начать использовать новые процессы для ламинирования плит.

При производстве очень важно распределять нагрузку как можно более равномерно, что может значительно улучшить качество платы. Изготовленное таким образом изделие выдерживает большое количество деформаций и нагрузок, что очень важно.

Варианты того, как правильно ламинировать бумагу, разрабатывались годами, но теперь решение найдено, и оно очень эффективно. Бумагу производят на пропиточных машинах, где она обрабатывается смолой, что позволяет получить из нее декоративную пленку, которая под прессом становится пластичной.

ДСП — ДСП — листовой композиционный материал, получаемый горячим прессованием древесины и отходов деревообработки, в основном стружки, опилок, со связующим неминерального происхождения. При необходимости получения специальных свойств от ДСП или в связи с особенностями технологического процесса в состав могут быть добавлены специальные добавки в количестве 6-8% от массы основного наполнителя (стружки).

По-английски понятие ДСП звучит так: ДСП , что дословно означает — Доска из частиц.

История ДСП.

Считается, что родоначальником ДСП был Эрнст Хаббард, который предложил идею создания нового, ранее неизвестного науке материала из опилок и казеинового клея. Еще в 1887 году Хаббард осуществил свои мечты и представил публике первый прототип ДСП. Изобретения изобретателя пришлись по душе его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном.В наше время ЛДСП доступен каждому. Но во времена М. Бекмана, впервые оклеившего ДСП шпоном, такие изделия могли позволить себе только избранные.

Важный момент в истории ДСП случился в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» ДСП и рассчитал оптимальное соотношение между связующим и опилками. По его расчетам, древесно-стружечный «полуфабрикат» должен был содержать от 3 до 10% вязкого вещества.Позже выводы ученого были несколько скорректированы, поэтому сегодня в состав ДСП входит от 6 до 8% формальдегидных смол. Кстати, смолистые составы начали использовать в производстве ДСП только в 1933 году, через 7 лет после фундаментальных расчетов Фройденберга.

Кстати, смолистые составы начали использовать в производстве ДСП только в 1933 году, через 7 лет после фундаментальных расчетов Фройденберга.

Наши соотечественники тоже работали, но не дома. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (OSB — OSB), укладывая длинные полосы шпона крест-накрест.С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Ernst Lötcher.

Значительно позже появилась влагостойкая древесно-стружечная плита, в состав которой входили парафиновые соединения.

ДСП на данный момент самый популярный материал. Основные преимущества ДСП — невысокая стоимость и простота обработки.

ДСП производится из прессованной крупной древесной щепы с добавлением термореактивной синтетической смолы в качестве связующего.

Полноценным сырьем для производства ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Использование круглого леса сокращается за счет использования таких материалов, как щепа, опилки и переработанная древесина. Часто все виды сырья используются при производстве ДСП одновременно или в смешанных формах. Наличие гидрофобных, антисептических и других добавок определяет прочность и долговечность материала.

Использование круглого леса сокращается за счет использования таких материалов, как щепа, опилки и переработанная древесина. Часто все виды сырья используются при производстве ДСП одновременно или в смешанных формах. Наличие гидрофобных, антисептических и других добавок определяет прочность и долговечность материала.

Производство ДСП, технологический процесс.

(фото с сайта: elo.ru)

1. Переработка сырья.

- прием или выгрузка стружки, измельчение крупного сырья.

- сортировка стружки на фракции.

- стружки очистки от примесей.

На выходе — стружка. (фото с сайта: pkko.ru) | Для подготовки сырья используются промышленные измельчители или дробилки, например, молотковая дробилка ДМР-600-10-55. (ссылка на сайт производителя)… Это малая дробилка, в крупных производствах используют больше, но принцип тот же. Видео дробилки. |

Для сортировки используются различные вибросита.

Полученная необработанная стружка хранится в бункерах, куда подается пневмотранспортером или механическими конвейерами. Необработанная стружка из бункеров подается в сушилки.

2. Сушка сырья.

Такие сушильные комплексы используются для сушки стружки.

(фото с сайта: www.equipnet.ru )