Способы переработки шин — преимущества и недостатки

Автор статьи

Хватков Дмитрий

Консультант в сфере производства резиновых покрытий

Проблема утилизации старых автомобильных покрышек назрела давно. Все дело в том, что резина, изготовленная из синтетического каучука, огнеопасна и практически не подвержена биологическому разложению. Горы старых покрышек десятилетиями хранятся на полигонах ТБО, загрязняя почву и грунтовые воды продуктами распада. Достаточно малейшего возгорания, чтобы резина вспыхнула и затянула небо густым черным дымом, отравляя атмосферу сильнейшими канцерогенами и другими убивающими все живое веществами.

Ежегодно в России образуется более миллиона тонн таких отходов, поэтому вопрос цивилизованной переработки старых колес приобрел большое экологическое и экономическое значение. В этой статье мы рассмотрим основные методы утилизации изношенных покрышек, а также расскажем о таком перспективном направлении, как переработка покрышек в резиновую крошку.

Основные методы переработки

Автомобильные покрышки состоят из нескольких компонентов:

- резиновый протектор и боковина из синтетического каучука;

- корд — каркас шины из стекловолокна или текстиля;

- бортовые металлические кольца и тонкая армирующая проволока;

- связующие компоненты и др.

Перерабатывать отслужившие автошины можно методом пиролиза, т.е. разложением на компоненты под действием высоких температур, и механическим способом. Второй вариант наиболее интересен с экономической точки зрения, поскольку является безотходным. Новую жизнь обретает и резиновая составляющая, из которой изготавливают крошку для производства современных травмобезопасных напольных покрытий, и металлический корд, который идет на переплавку в качестве металлолома.

Актуальность проблемы

Основным сырьем для производства шин является синтетический каучук — материал, получаемый из нефти. Вторичная переработка резины способствует сохранению природных запасов этого невозобновляемого природного ресурса.

Из продуктов переработки покрышек можно изготовить новую востребованную продукцию:

- новые автомобильные шины;

- резинотехнические изделия;

- гидроизоляционные материалы;

- подошвы для обуви;

- тротуарную резиновую плитку, бордюры;

- бесшовные и рулонные покрытия из резиновой крошки и др.

Механическая переработка шин дроблением

Переработка старых автопокрышек в крошку методом дробления — наиболее рациональный способ утилизации, поскольку позволяет разделить изделие на резину, металл и текстиль (стекловолокно). Каждый компонент является ценным вторсырьем и подлежит дальнейшей переработке.

Главное преимущество данного метода заключается в том, что он позволяет сохранить основные физико-химические свойства резины.

Процесс переработки шин дроблением состоит из нескольких этапов:

- Сначала шины очищаются от загрязнений

- Затем изделия избавляют от металлических бортовых колец

- Далее шина режется на крупные фрагменты и отправляется в промышленный измельчитель

- После этого полученное сырье очищают от металлокорда с применением магнитной сепарации

- Заключительный этап переработки — измельчение резинового сырья до крошки требуемой фракции

Сжигание покрышек с целью получения тепловой энергии

При сжигании тонны покрышек на теплоэлектростанциях образуется такое же количество тепловой энергии, как и при сжигании тонны угля. Но данная технология переработки является энергетически малоэффективной, поскольку при изготовлении одной покрышки расходуется энергия, содержащаяся в 40 литрах нефти, а при сжигании выделяется энергия, эквивалентная 10 литрам природного топлива.

Но данная технология переработки является энергетически малоэффективной, поскольку при изготовлении одной покрышки расходуется энергия, содержащаяся в 40 литрах нефти, а при сжигании выделяется энергия, эквивалентная 10 литрам природного топлива.

Сжигание проводят при температуре не ниже 1900 градусов. При более низких температурах образуются опасные диоксины, что делает процесс вредным для экологии.

Другие методы измельчения покрышек

Есть и другие, менее распространенные технологии измельчения старых покрышек:

- Бародеструкционный метод — энергозатратный способ переработки резины, при котором сырье доводится до текучего состояния в мощном промышленном прессе;

- Криогенный метод. Автошины очищают и охлаждают при помощи жидкого азота до хрупкого состояния, после чего измельчают в специальных барабанных установках;

- Технология «Озонный нож». Дорогостоящий способ переработки вулканизованной резины, основанный на эффекте ее разрушения в насыщенной озоном среде.

Пиролиз покрышек

Пиролиз или термическое разложение — еще один вариант утилизации старых автопокрышек. Суть метода заключается в высокотемпературной переработке резиновой составляющей с ограниченной подачей воздуха или в условиях полного отсутствия кислорода.

Цель данного метода — извлечь из искусственного каучука топливо для печей. Кроме газообразных продуктов в процессе термического разложения резины получают жидкие и смолистые углеводородные фракции.

Утилизация выполняется в несколько этапов в специальных пиролизных установках. Главный недостаток технологии пиролиза — неэкологичность. В процессе утилизации выделяются токсичные вещества, для нейтрализации которых требуются дополнительные расходы. В ряде европейских стран использование этого метода запрещено на законодательном уровне из-за вредных выбросов в атмосферу.

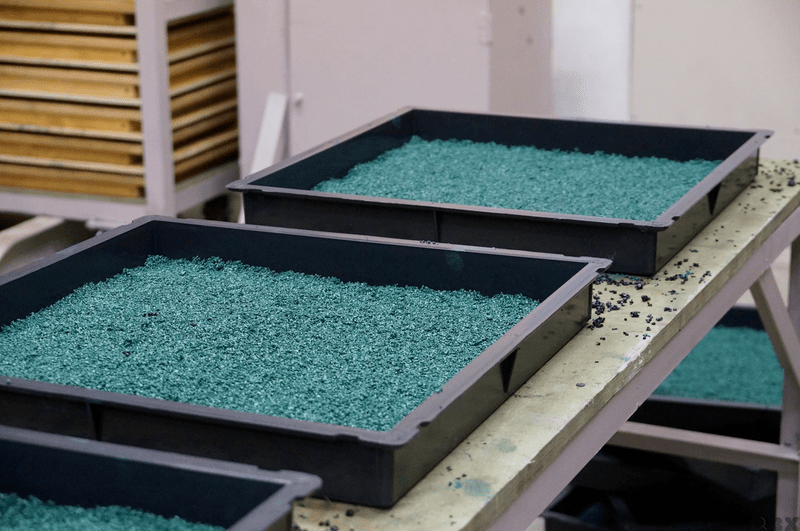

Измельчение покрышек с целью получения резиновой крошки

Это не только наиболее экологичный способ утилизации резинового вторсырья, но и прибыльный вид бизнеса, позволяющий получить неплохие деньги.

- резиновая крошка;

- частицы металлической проволоки;

- обрезки кордовой нити

Металл отправляется на переплавку, а измельченные частицы резины идут на производство резиновой плитки, брусчатки, бордюров, рулонных и бесшовных спортивных травмобезопасных покрытий.

Оборудование для переработки автошин в крошку

Для измельчения покрышек в крошку используется следующее оборудование:

- Одновальные шредеры — промышленные измельчители, на которых резка сырья осуществляется низкооборотным режущим валом.

- Конструкция одновального шредера проста и надежна.

- Двухвальные шредеры — более производительные станки. Валы с ножами вращаются в разные стороны, затягивая фрагменты покрышек и разрезая их. Крупные куски резины заново загружаются в измельчитель. За час такой станок способен переработать порядка 2 тонн вторсырья.

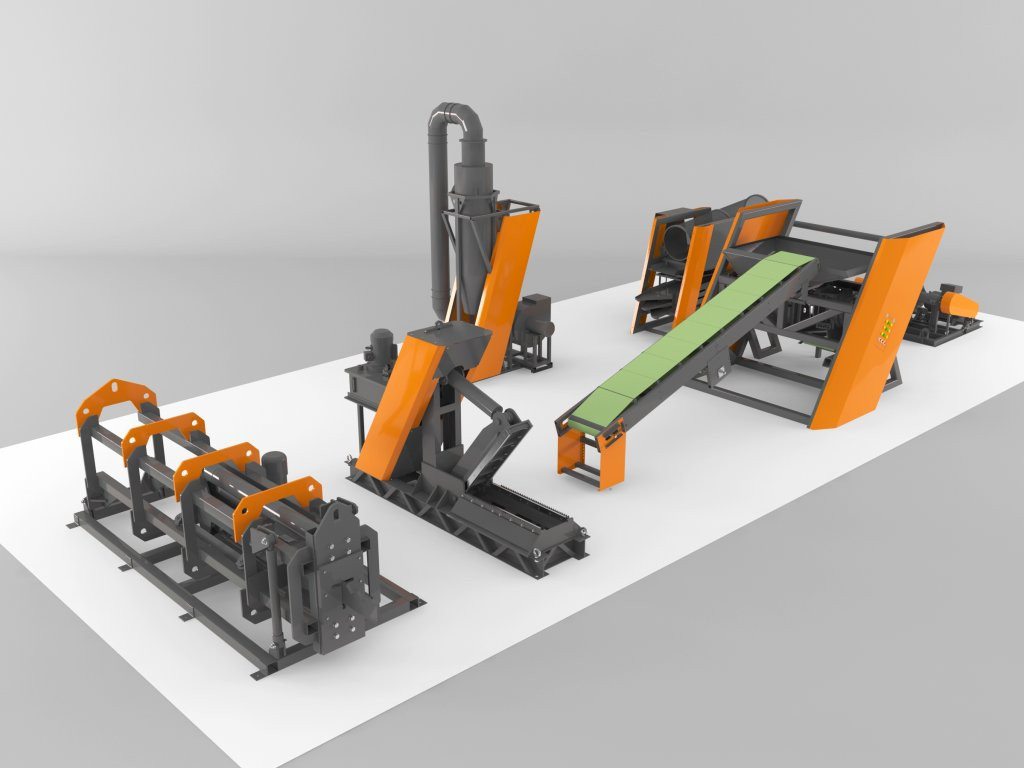

- Автоматизированные линии — комплекс оборудования, последовательно выполняющий сразу все операции по переработке: от удаления борткольца до измельчения резины до крошки нужного размера.

Производственные линии используются на крупных предприятиях по изготовлению резиновой крошки и изделий из нее. Такое оборудование оснащено магнитным и воздушным сепараторами для удаления частиц металла и текстиля.

технология переработки автомобильных шин, покрышек и другой резины, описание и видео процесса изготовления

Срок службы автомобильных шин довольно короток, после чего они подлежат замене.

Утилизация изношенных автопокрышек — большая проблема для экологии всего мира.

Ежегодно количество эксплуатируемых автомобилей увеличивается почти на 10%.

Очевидно, что автошины нужно перерабатывать.

В этой статье мы рассмотрим следующие вопросы:

- какова технология переработки шин крошку;

- какое используется оборудование;

- где применяется резиновая крошка;

- можно ли ее изготовить самостоятельно.

Содержание

- Способы переработки шин

- Ударно-волновой

- Механический

- Классическая технология измельчения покрышек

- Какое нужно оборудование?

- Станок для удаления бортов

- Измельчители шин без бортов

- Сепараторы для удаления металла и текстиля

- Вибросита для разделения продукта на фракции

- Транспортеры и другие механизмы и устройства

- Что можно изготовить из полученного гранулята?

- Изготовление крошки из автошин дома

- Видео по теме

- Заключение

Способы переработки шин

Сырьем для получения резиновой крошки могут служить не только изношенные покрышки, но и любая другая отслужившая резиновая продукция.

На практике используется только два основных способа получения резиновой крошки из отработанных шин:

- ударно-волновой;

- механический.

Рассмотрим оба способа отдельно.

Ударно-волновой

Эта технология измельчения автомобильных шин и других резиновых отходов в крошку изобретена сравнительно недавно.

Процесс переработки заключается в охлаждении изделий до сверхнизких температур с последующим дроблением ударной волной.

Для заморозки используются криогенные камеры, а ударная волна формируется специальным электрическим устройством или подрывом небольшого количества взрывчатого вещества.

Такая технология переработки изношенных автомобильных шин требует установки дорогостоящего оборудования, что экономически выгодно только для крупных предприятий с большими объемами сырья.

Механический

Это классическая технология переработки покрышек в резиновую крошку, которая в отличие от первой используется повсеместно.

Суть процесса заключается в поэтапном механическом воздействии на сырье с получение необходимой фракции резиновой крошки и побочных продуктов.

Существует несколько методов переработки шин механическим воздействием:

- измельчение при нормальном температурном режиме;

- при высокой температуре;

- с охлаждением сырья;

- с использованием «озонового ножа»;

- продавливанием сырья мощным прессом через специальные матрицы.

Самым популярным способом является обычное механическое измельчение при нормальной температуре.

Эта технология является классической и отлично подходит для организации небольших предприятий для рециклинга отработанных автомобильных шин.

Классическая технология измельчения покрышек

При наличии необходимого оборудования эта технология позволяет получать резиновую крошку любых фракций вплоть до пылевидной субстанции.

Весь процесс переработки шин можно разбить на несколько этапов, на каждом из которых используется определенный тип станков и механизмов.

Основные технологические этапы дробления покрышек и виды оборудования, которое применяется на каждом из них:

- На первой стадии переработки происходит сортировка шин по типоразмеру, что необходимо для настройки оборудования под определенные габариты покрышек. Само дробление начинается с вырезки бортовых колец на специальном вырубном станке.

- Второй этап измельчения шин происходит с использованием гидравлических ножниц, механических резаков или гильотин, с помощью которых происходит резка на ленты и куски средних размеров.

- Процесс дробления продолжается в специальной шредерной установке, где крупные куски резины измельчаются до небольших чипсов размером от 2 до 10 кв. см, которые поступают на следующую технологическую операцию.

- На этом этапе происходит окончательное измельчение сырья до необходимых фракций. Используются роторные мельницы с четырехгранными ножами или другое оборудование, способное выдерживать огромные механические нагрузки.

- После полного измельчения отработанных шин необходимо полученную резиновую крошку отделить от побочных продуктов: рубленного металлического корта и текстильных отходов. Для этого используются магнитные и воздушные сепараторы.

- На заключительном этапе полученная резиновая крошка пропускается через специальное вибросито, где происходит разделение по фракциям. Полученный материал фасуется и отправляется на дальнейшую переработку.

Такова классическая схема технологического процесса дробления шин в крошку при нормальной температуре с примерным перечнем станков и механизмов.

Количество этапов переработки может быть уменьшено или увеличено в зависимости от того, какое оборудование будет использовано и какую крошку необходимо получить на выходе.

Транспортировка сырья от одной технологической операции к другой может осуществляться как в ручном режиме, так и в автоматическом.

Если перемещение покрышек, кусков резины, чипсов и резиновой крошки выполняется с использованием ленточных и шнековых транспортеров, то весь комплекс оборудования для переработки старых шин, по сути, становится производственной линией.

Для организации небольшого цеха по рециклингу монтаж автоматической линии является оптимальным решением.

Далее мы рассмотрим виды оборудования, станков и механизмов, которые используются для дробления покрышек в резиновую крошку.

Какое нужно оборудование?

На рынке оборудования для переработки покрышек предложений очень много.

Российские и иностранные производители предлагают как полностью укомплектованные линии и заводы, так и отдельные станки, устройства и механизмы. Цена будет зависеть от вида и производительности агрегата.

Рассмотрим минимальный комплект того, что нужно для переработки шин в крошку.

Станок для удаления бортов

Это первый агрегат во всей технологической цепочке измельчения авторезины. Его предназначение — удаление посадочных колец с покрышки.

Принцип действия станков для удаления бортов основан на:

- вырубании;

- вырезании;

- вырывании посадочных колец.

Каждый из способов не имеет каких-либо преимуществ перед другими.

Дальнейшая переработка удаленных колец выполняется на выжимных станках, где выдавливается металлическая основа и оставшаяся резина измельчается в общем потоке.

Измельчители шин без бортов

В эту категорию оборудования входят разнообразные:

- шредеры;

- ленторезы;

- гидравлические ножницы;

- вальцевые перетирающие устройства;

- мельницы.

В состав технологической линии может входить несколько таких устройств:

- Гидравлические ножницы и ленторезы режут покрышки на большие куски.

- Шредеры перерабатывают их до более мелких фрагментов.

- Вальцевые агрегаты и мельницы доводят вид сырья до необходимой фракции.

Сепараторы для удаления металла и текстиля

Магнитный сепаратор удаляет из резиновой крошки рубленые остатки металлического корта.

Принцип действия этого устройства прост: мощный электромагнит вытягивает из массы сырья металлические отходы и отправляет их в приемный бункер.

Удаление остатков текстиля происходит в воздушном сепараторе типа «циклон», где мощный поток воздуха просто выдувает легкий текстильный пух в приемный бункер.

Подробнее о текстильном и металлическом корде, а также о том, куда его можно применить с выгодой, читайте здесь.

Вибросита для разделения продукта на фракции

В состав комплексов по переработке автомобильных шин входят как минимум два вибросита: грубой и тонкой очистки.

На первом устройстве происходит отсев крупных, не до конца переработанных, кусков резины, а на втором — отделение кондиционной фракции резиновой крошки.

Вибросито – это устройство, состоящее из стола с отверстиями, соответствующими отделяемой фракции крошки, и механизма, обеспечивающего вибрацию стола с определенной частотой.

Транспортеры и другие механизмы и устройства

В состав линий и заводов по переработке покрышек входят ленточные транспортеры для перемещения шин, кусков резины и резиновой крошки от одной технологической операции к другой.

Некоторые производители используют в своих линиях шнековые транспортеры для перемещения и фасовки готовой резиновой крошки. К тому же, автоматические линии переработки покрышек комплектуются бункерами, системами безопасности и контроля технологического процесса.

Всем вышеперечисленным оборудованием комплектуются автоматические линии переработки старых шин в резиновую крошку.

Количество станков и механизмов зависит от объемов производства и конечного вида продукции, которую необходимо получить в результате переработки.

Что можно изготовить из полученного гранулята?

Сама резиновая крошка, полученная при переработке старых автомобильных покрышек, является промежуточным продуктом. Сырье, в зависимости о его фракции, используется при производстве следующих изделий:

- напольных покрытий для размещения в помещениях и на открытом воздухе;

- бордюров, отбойников и «лежачих полицейских» для дорожного хозяйства;

- подложек и прокладок для защиты грузов при транспортировке;

- фигур для детских площадок;

- строительных материалов — гидроизоляционные и шумопоглащающие;

- диэлектрических изделий для электротехнической отрасли;

- МБР — мастик битумно-резиновых.

Гранулят добавляют и в асфальтовые смеси, получая прочное и долговечное дорожное покрыие.

Из мелкодисперсной крошки можно производить различные резинотехнические изделия методом горячего прессования, а именно:

- втулки;

- ролики;

- резиновую обувь;

- многие другие товары.

К тому же, она может служить добавкой при изготовлении новой авторезины, тем самым уменьшая ее себестоимость.

Предприниматель получает не только резиновую крошку, но и побочные продукты измельчения: металлический корт и текстиль, которые также являются ликвидным товаром. Их можно продать и получить дополнительную прибыль.

Как видно, для бизнеса на переработке шин открываются широкие возможности в плане сбыта продукции, ведь потребность в ней очень велика во многих отраслях.

Изготовление крошки из автошин дома

Шинный гранулят можно без проблем приобрести в интернет-магазинах, строительных супермаркетах или заказать напрямую у производителя.

Но для тех, кто хочет открыть свой небольшой домашний бизнес или просто изготовить покрытие для дорожек в саду своими руками, становится актуален вопрос самостоятельного изготовления.

В этом случае приобретать дорогостоящее оборудование для переработки авторезины не имеет смысла.

С сырьем для изготовления резиновой крошки в домашних условиях проблем не будет. Достаточно пройтись по соседям, которые с удовольствием достанут из гаража отслужившие покрышки и избавятся от них.

Простейший набор оборудования и инструментов для измельчения покрышек и других резиновых изделий можно изготовить своими руками с минимальными вложениями.

Как уже было сказано выше, резину можно дробить механическим путем либо заморозив до низкой температуры.

Последний вариант для дома неприемлем, так как необходимо будет приобрести дорогостоящую низкотемпературную камеру для охлаждения сырья.

Для дома оптимальным решением будет механическая резка и измельчение резины до состояния крошки. В отдельной статье мы рассказали, как изготовить оборудование для этих целей.

Видео по теме

Один из производителей снял интересное и познавательное видео о переработке шин в крошку, предлагаем увидеть процесс своими глазами:

https://www. youtube.com/watch?v=L1WyyQ5nEOs

youtube.com/watch?v=L1WyyQ5nEOs

Заключение

Резиновая крошка — многофункциональный материал, необходимый человеку во многих сферах деятельности. Огромный ее плюс в том, что изготовить ее можно из старых шин, дав тем самым вторую жизнь отжившим свой век изделиям.

Перерабатывать резину несложно, оборудование для этих целей доступно повсеместно.

Технологии переработки шин | TireMart.com Tire Blog

Утилизация шин имеет решающее значение, поскольку состояние шин доходит до того, что вы просто не можете их больше использовать. Мы называем эти шины отработанными шинами или шинами с истекшим сроком службы. По оценке Всемирного делового совета по устойчивому развитию, ежегодно мы производим около миллиарда таких шин.

Это огромная проблема для резиновой промышленности, если все эти отходы резины просто лежат на свалках. Должна существовать запатентованная технология переработки каучука в огромных количествах. Несколько компаний поставили перед собой цель разработать наиболее эффективные методы переработки каучука.

Они ищут экологичные решения, которые превращают старые шины в резину премиум-класса. Сырой каучук проходит процесс девулканизации, который превращает его в материал, который можно повторно использовать в резиновой промышленности.

Шины на свалкеПо данным Ассоциации производителей резины, так было не всегда. В 70-х и 80-х годах на американских свалках хранились огромные горы старых шин. В настоящее время существует все меньше и меньше дорогостоящих методов. Основное внимание уделяется разработке процессов, которые превращают отходы резины в высококачественное сырье по низкой цене.

Есть компании, которые хотят разработать экологичный синтетический каучук. Между тем, другие хотят превратить отходы резины в сырье, близкое к первичному качеству. Ниже мы поговорим об этих технологиях, а также о важности переработки.

[lasso ref=»всесезонные шины» id=»1767″ link_id=»1687″]

Почему важно сократить количество отходов шин?

Шины выделяют большое количество токсичных газов при сгорании. Но даже если бы они не были ядовитыми, они определенно занимали бы много места. Свалки быстро выходят из-под контроля, поскольку туда начинают поступать старые шины. Кроме того, старые шины со временем наносят ущерб окружающей среде, задерживая газы под землей.

Но даже если бы они не были ядовитыми, они определенно занимали бы много места. Свалки быстро выходят из-под контроля, поскольку туда начинают поступать старые шины. Кроме того, старые шины со временем наносят ущерб окружающей среде, задерживая газы под землей.

Каждую минуту вокруг миллионы изношенных шин. Их необходимо перерабатывать или использовать повторно, чтобы уменьшить ущерб окружающей среде и, как следствие, уменьшить углеродный след. В противном случае это только ускорит глобальное потепление, которое уже оказывает огромное влияние на жизнь людей.

Отработанная резина является прекрасной средой для размножения грызунов и насекомых. Если просто оставить их на земле, они со временем превратятся в полную опасность для здоровья. Болезни, распространяемые этими вредителями, могут быть очень опасны как для домашних животных, так и для человека.

С другой стороны, каучук легко воспламеняется из-за материалов, используемых для его изготовления. Они могут долго гореть, однажды загоревшись, выделяя различные опасные токсины. Черный как смоль дым и невыносимый запах могут вызвать дыхательную недостаточность.

Черный как смоль дым и невыносимый запах могут вызвать дыхательную недостаточность.

Не говоря уже о том, что расплавленные шины выделяют множество химикатов, которые в конечном итоге загрязняют водоснабжение внизу. Это может испортить нашу драгоценную питьевую воду, которая уже находится под угрозой исчезновения или истощена во многих местах по всему миру.

[lasso ref=»high-performance-tyres» id=»1879″ link_id=»1688″]

Что делать с отработанными шинами?

Существует множество других продуктов, которые можно производить из каучука или даже непосредственно из старых шин. Вы можете использовать амортизирующие свойства резины в любом месте дома. Например, он широко используется на детских площадках для качелей.

Переработка отходов резины — отличный способ сохранить ресурсы нашей планеты. Существуют технологии, позволяющие получать энергию из переработанной резины в виде жидкого или газообразного топлива. Их также можно свести к исходным элементам различными методами.

Затем эти элементы можно использовать либо для производства новых шин, либо для производства чего-то еще из каучука. Каждая новая технология в области переработки шин помогает нам лучше справляться с этой экологической задачей. Мы уже сделали много шагов на пути к устойчивому развитию, поскольку отраслевые эксперты разработали множество сложных методов.

Как повторно использовать старые шины?

Из старых шин получаются отличные материалы для крафта. Их также можно повторно использовать в дорожном строительстве, для производства новых резиновых изделий и для производства топлива из шин. Существуют различные способы их повторного использования в домашних условиях. Люди широко используют их для создания стульев, журнальных столиков, пуфиков, садовых клумб, дворового искусства и т. д.

Эти шины по-прежнему обладают механическими свойствами, необходимыми для определенных применений. Они могут удерживать гравий, поглощать удары и удерживать определенный вес. Старые целые шины, такие как грузовые шины, широко используются в садах для украшения, а также в качестве предметов для сидения.

Старые целые шины, такие как грузовые шины, широко используются в садах для украшения, а также в качестве предметов для сидения.

Действительно ли шины перерабатываются?

До 1980 года на свалках хранились миллиарды изношенных шин. С тех пор компании переработали 90% из них в пригодную для использования резину. В настоящее время мы ежегодно перерабатываем около 80% старых шин. Это равняется 240 миллионам из них каждый год. Вы можете сдать старые шины на переработку во многих дилерских центрах.

Существуют различные технологии, которые либо превращают использованные шины в топливо, либо превращают их в сырье. Некоторые из них более эффективны, в то время как другие оставляют побочные продукты или загрязненные резиновые материалы. В целом, мы постепенно приближаемся к технологиям, которые производят технический углерод, чистую резиновую крошку или резиновый порошок.

Некоторые из этих методов также разделяют другие компоненты шины, такие как металлы и полимеры. Затем эти товары можно использовать для создания новых резинотехнических изделий, поддерживая цикл материалов с высокой эффективностью.

Затем эти товары можно использовать для создания новых резинотехнических изделий, поддерживая цикл материалов с высокой эффективностью.

Что можно сделать из переработанных шин?

Мы можем использовать измельченный каучук в шинах с истекшим сроком службы в качестве топлива либо путем пиролиза, либо путем сжигания. Таким образом, мы перерабатываем почти весь каучук, что делает эти два метода наиболее экологичными. Эффективная переработка обычно связана с производством вторичного сырья.

Переработанные шиныМы можем повторно использовать отходы резины и углерод, образующиеся в результате, в виде частиц разного размера. Все эти методы основаны на компании и поддерживают экологически безопасный подход к переработке шин. Технический углерод, полученный некоторыми способами, по качеству близок к исходному техническому углероду.

Производство сырья, которое можно сократить, — это огромный бизнес, предлагающий лекарство от угрожающе большого количества резиновых отходов, производимых шинной промышленностью.

Переработка шин своими руками?

Вы можете относительно легко перепрофилировать шины в домашних условиях. Они могут быть небезопасны для вождения, но это не значит, что они недостаточно долговечны для других целей. Конечно, также можно сдать их на переработку в ближайшем магазине по продаже шин или у механика.

Существует множество домашних проектов «сделай сам», для которых требуется всего несколько дополнительных материалов. Вы можете превратить свою старую грузовую шину в полезный предмет, например, с помощью веревок и краски. Это отличная возможность проявить творческий подход и придумать новые вещи, которые можно использовать по дому.

Проявите изобретательность и используйте эту резину, чтобы улучшить свой дом или сад, или, может быть, построить из нее что-то огромное для своих детей. Они обычно используются для качелей, садовых лестниц, товаров для сидения на открытом воздухе, качелей из шин и праздничных украшений.

[lasso ref=”summer-tires” id=”1766″ link_id=”1689″]

Новейшие технологии переработки шин

С тех пор, как возникла идея переработки резины, люди пытаются найти лучшую технологию переработки шин. . Цель состоит в том, чтобы разработать процессы, которые превращают шины с истекшим сроком службы в ценную резиновую крошку, углерод и сталь. Мы можем использовать их для производства других резиновых изделий в резиновой промышленности.

. Цель состоит в том, чтобы разработать процессы, которые превращают шины с истекшим сроком службы в ценную резиновую крошку, углерод и сталь. Мы можем использовать их для производства других резиновых изделий в резиновой промышленности.

Постоянно ведется поиск лучших технологий. Многие компании работают над собственной запатентованной экологически чистой технологией, которая выводит переработку шин на новый уровень. Цель состоит в том, чтобы получить высококачественный углерод и другие сырьевые компоненты и собрать ценные данные.

Технология переработки шинКаждая технология требует от соответствующей компании тщательного изучения деталей и повторения определенных этапов процесса переработки резины. С помощью этих данных они могут улучшить свои услуги и производить каучук, отвечающий самым высоким стандартам.

Теперь давайте немного поговорим о каждой технологии переработки шин, которая превращает шины с истекшим сроком службы в ценный материал.

Термолиз пирума

Технология, называемая термолизом пирума, используется для переработки старых шин и пластика с помощью процесса, исключающего использование кислорода. Этим занимается немецкая компания Pyrum Innovations, которой принадлежат многочисленные заводы по переработке.

Этим занимается немецкая компания Pyrum Innovations, которой принадлежат многочисленные заводы по переработке.

Для всего процесса требуются экстракты пирума, необходимые для производства сырья из отработанных шин. В конце концов, они получают пластик и каучук в больших количествах с высокой эффективностью производства. Эти товары готовы повторно войти в материальный цикл.

В состав продукции входят термолизное масло и технический углерод. Pyrum поставляет большое количество своих сырьевых компонентов контрактным партнерам по всему миру.

Криогенная заморозка

Первым этапом процесса криогенной заморозки является замораживание шин жидким азотом. Затем они разбивают шины на куски с помощью молотковой мельницы, находясь в этом твердом состоянии. Огромным преимуществом этого метода является то, что мы можем легко удалить стальные детали с помощью сильного магнита.

Шины также содержат другие материалы, такие как нейлон, текстильные волокна и полиэстер, которые technoloy может собирать с помощью воздушного классификатора. Остальное на самом деле просто многоразовая резина, которая может повторно войти в цикл материала. Есть много способов превратить их в новые продукты в резиновой промышленности.

Остальное на самом деле просто многоразовая резина, которая может повторно войти в цикл материала. Есть много способов превратить их в новые продукты в резиновой промышленности.

Возобновляемые шины

Bridgestone и LanzaTech вместе сделали шаг к углеродной нейтральности. Им требовалось новое, масштабируемое решение для переработки старых шин. Они хотят обезуглерожить производство новых шин, гарантируя при этом экономику замкнутого цикла.

Это означает, что они собираются разработать технологию, позволяющую производить шины из 100% возобновляемых материалов. Они надеются завершить весь проект к 2050 году и решить проблему износа шин с высокой эффективностью.

Благодаря своему передовому методу они смогут создавать экологичный синтетический каучук, не полагаясь на нефтехимию. Они делают огромный шаг на пути к непрерывной цикличности материалов.

Отсутствие металлического загрязнения

Многие новые методы основаны на уменьшении загрязнения металлом переработанной резины. Эти процессы используют магнитную сепарацию для получения сырья более высокого качества. Для этого все, что им нужно сделать, это удалить лишний металл на определенных этапах процесса переработки с помощью сильного магнита.

Эти процессы используют магнитную сепарацию для получения сырья более высокого качества. Для этого все, что им нужно сделать, это удалить лишний металл на определенных этапах процесса переработки с помощью сильного магнита.

Это особенно важно в связи с тем, что на детских площадках и в садах (для заменителей щебня) и различных предметах потребления продаются бывшие в употреблении шины. В этих шинах загрязнение металлом может быть опасным. Оставляя металлические детали, такие как стальная проволока, в шине, мы фактически теряем резину хорошего качества.

Вот почему изобретена многоступенчатая магнитная сепарация. Отделив резинотехнические изделия от металла, мы можем получить ценное сырье из бывших в употреблении шин.

Пиролиз

Пиролиз — это технология, основанная на нагревании, которая расщепляет шины на составные элементы. Все это происходит в бескислородном реакторе, где они нагреваются и постепенно превращаются в вулканизированную резину. Технология позволяет перерабатывать как целые, так и измельченные шины.

В реакторе тепло в конце концов достигает точки, при которой полимеры начинают разрушаться. Это когда шины начинают выделять молекулы в газообразной форме. Эти газы очень ценны, поскольку технология превращает их более мелкие молекулы в жидкое топливо посредством конденсации.

Молекулы большего размера мгновенно сгорают, что является еще одним эффективным способом получения энергии из каучука. Конечно, эта технология не превратит всю шину в топливо. Около 40% компонентов шин в конечном итоге превратятся в пепел, который впоследствии можно будет собрать.

[lasso ref=»зимние шины» id=»1710″ link_id=»1690″]

Что ждет переработку шин в будущем?

Компании постоянно тестируют новые методы переработки шин. Компания Genan разработала одну из концепций переработки шин. Это все еще в разработке с 1990. Их идея состоит в том, чтобы разбить шины на исходные элементы с помощью высокотехнологичного процесса. Почти все типы шин могут пройти этот процесс.

Две австралийские компании Green Distillation Technologies и CarbonScape разработали еще одну запатентованную технологию. Они извлекают углерод из старых шин и превращают его в ценный графит на протяжении всего процесса переработки.

Они извлекают углерод из старых шин и превращают его в ценный графит на протяжении всего процесса переработки.

Wastefront занимается производством альтернативного топлива и резиновой крошки. Они делают это, перерабатывая старые шины в сажу и жидкие углеводороды. Компания повторно использует их для производства полезных товаров.

Компания RubberJet Valley производит полимеры в виде порошка и гранул. Их инженерное сырье изготавливается из отработанных шин. Таким образом, они предлагают замену первичному сырью, такому как натуральный каучук. Они используют эти материалы для изготовления новых шин.

Этот список можно продолжать и продолжать, поскольку существует множество технологий переработки шин. Это стало огромным бизнесом, в котором каждая компания находится в поиске наиболее эффективной технологии переработки шинных материалов. Сама область сильно изменилась за последние пару десятилетий. С таким количеством компаний, работающих над новыми технологиями, мы уже можем предвидеть светлое будущее в этом отношении.

Завод по производству резиновой крошки | Shredwell превращает старые шины в резиновую крошку

Перейти к содержимомуЗавод по производству резиновой крошкиadmin2020-06-18T14:42:05+00:00

Доказано, что завод по производству резиновой крошки Shredwell превращает резиновую мульчу без проволоки в высококачественную незагрязненную резиновую крошку, сталь и волокно. Это физически перерабатывающая машина, работающая при нормальной температуре, не вызывающая вторичного загрязнения…

Подробнее:

Резиновая крошка – третий этап процесса переработки шин Shredwell. На этом этапе бесволокнистая стружка с завода по производству резиновой мульчи (измельчители шин TS, работающие с измельчителем RR) перерабатываются в резиновые гранулы размером около 0-5 мм, из которых волокна удаляются с помощью вибросита и зигзагообразного классификатора. Во время этого процесса гранулят резиновой крошки измельчается и, возможно, рециркулируется, оставляя чистый, однородный гранулят резины около 99,9% чистоты. .

.

Резиновая крошка имеет множество применений — например, резиновая крошка, широко используемая в спорте, например, беговая дорожка, искусственная трава, игровая площадка или резиновая плитка, которая широко используется в тренажерном зале, пешеходной улице, конезаводе или игровой площадке и т. д., на многих спортивных площадках и спортивных покрытиях в качестве мягкого и впитывающего слоя используется резиновая крошка. Кроме того, во многих модифицированных резиной асфальтовых дорогах и резиновых герметиках в качестве основного ингредиента также используется резиновая крошка. Восстановленная сталь может быть расплавлена и использована повторно. Текстиль имеет очень высокую эффективную горючую способность, поэтому его можно смешивать с другими материалами, чтобы увеличить эффективную горючую способность этого материала.

Продукция завода по производству резиновой крошки содержит сталь, волокна и чистую резиновую крошку. Переработчики могут продавать покупателям или продолжать переработку для получения дополнительных материалов.

- Specification

- Video

- Free Quote

- Specification

| Rubber Crumb System | TSC3000 | ТСК2000 | TSC1000 | TSC500 | TSC300 |

| Входной продукт | Шины для тяжелых грузовиков на велосипедные шины | ||||

| Размер ввода | Диаметр≤1800 мм | Диаметр≤1600 мм | Диаметр≤1300 мм | Диаметр≤1200 мм | Диаметр≤800 мм |

| Выходной размер | Измельченная резиновая гранула размером 1–6 мм | ||||

| Вместимость | 3-4 т/ч | 2-3 т/ч | 1-1,5 т/ч | 500-1000 кг/ч | 300-500 кг/ч |

| Всего кВт (при частоте 50–60 Гц) | 674-768кВт | 574-654кВт | 350-399кВт | 228-253кВт | 184-204кВт |

TSC-3000 Завод резиновой крошки.

Испытания завода по производству резиновой крошки TSC-3000 в мастерской Shredwell…

ПРОСМОТР ВИДЕО

TSP-2000 Завод по производству резиновых порошков в Южной Африке.Завод Shredwell TSP-2000 по переработке резинового порошка является крупнейшей линией по переработке шин во всей Африке, показ видео на сайте клиента…

ВОСПРОИЗВЕДЕНИЕ ВИДЕО Линия для Италии проверена и подтверждена заказчиком перед отправкой…0148

Ваше имя (обязательно)

Ваш адрес электронной почты (обязательно)

Название компании

Номер мобильного телефона (обязательно)

Country

United StatesCanadaMexicoUnited Kingdom——AfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArmeniaArubaAustraliaAustriaAzerbaijanAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBonaireBosnia and HerzegovinaBotswanaBouvet Island (Bouvetoya)BrazilBritish Indian Ocean Territory (Chagos Archipelago)British Virgin IslandsBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongoCook IslandsCosta RicaCote d’IvoireCroatiaCubaCuraçaoCyprusCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГу ineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKazakhstanKenyaKiribatiKoreaKoreaKuwaitKyrgyz RepublicLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian TerritoryPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint BarthelemySaint HelenaSaint Kitts and NevisSaint LuciaSaint MartinSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Netherlands)Slovakia (Slovak Republic)SloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & S. Sandwich IslandsSpainSri LankaSudanSurinameSvalbard & Jan Mayen IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkeyTurkmenistanTurks and Caicos IslandsTuvaluU.S. Виргинские островаСША Малые отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыУругвайУзбекистанВануатуВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Sandwich IslandsSpainSri LankaSudanSurinameSvalbard & Jan Mayen IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkeyTurkmenistanTurks and Caicos IslandsTuvaluU.S. Виргинские островаСША Малые отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыУругвайУзбекистанВануатуВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Дополнительная информация

Процесс производства: Завод по производству резинового порошка.

Завод Shredwell по производству резинового порошка спроектирован и изготовлен с использованием новейших технологий для обеспечения самого надежного качества…

Измельчители шин Shredwell для завода по производству резиновой крошки спроектированы с использованием агрессивной технологии измельчения с низкими оборотами в минуту и высоким крутящим моментом.

Измельчитель может перерабатывать предварительно нарезанные шины OTR, грузовые и легковые шины в резиновую стружку размером 50–100 мм. Подробнее

Измельчитель SHREDWELL специально разработан для вторичного измельчения шин и разделения стали на заводе по производству резиновой крошки.

Наш измельчитель может обрабатывать предварительно измельченную стружку шин и производить 10-30 мм стружку без проволоки, стальная проволока будет отделена рашпилем и притянута магнитом… Подробнее

Резиновые грануляторы SHREDWELL на заводе по производству резиновой крошки предназначены для резиновая мульча (около 0-20 мм) из рашпиля в мелкие гранулы от 1-6 мм.

В процессе грануляции шин 99% волокна удаляются, оставляя гранулят резиновой крошки без примесей, готовый к дальнейшей переработке или продаже. Узнать больше

Эксклюзивная система управления — контролирует и управляет всем предприятием из центрального положения и обеспечивает мгновенную видимость того, что делает каждая машина в режиме реального времени.

Уникальная функция остановки/автоматического реверса — защищает от перегрузки и повреждения необрабатываемыми предметами… Узнать больше

-

Надежная мощность

-

Lower power consumption

-

Free of Maintenance

-

Low noise

-

Higher output capacity

-

Siemen/ABB/WEG Motor

-

Guomao или Tongli (ведущий китайский бренд) или редуктор SEW

-

TWB Bearing или FAG/SKF Bearing

-

Siemens PLC

-

Компонент Schneider

Ваше имя (обязательно)

Ваш адрес электронной почты (обязательно)

Название компании

Номер мобильного телефона (обязательно)

Country

United StatesCanadaMexicoUnited Kingdom——AfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArmeniaArubaAustraliaAustriaAzerbaijanAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBonaireBosnia and HerzegovinaBotswanaBouvet Island (Bouvetoya)BrazilBritish Indian Ocean Territory (Chagos Archipelago)British Virgin IslandsBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongoCook IslandsCosta RicaCote d’IvoireCroatiaCubaCuraçaoCyprusCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГу ineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKazakhstanKenyaKiribatiKoreaKoreaKuwaitKyrgyz RepublicLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian TerritoryPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint BarthelemySaint HelenaSaint Kitts and NevisSaint LuciaSaint MartinSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Netherlands)Slovakia (Slovak Republic)SloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & S. Sandwich IslandsSpainSri LankaSudanSurinameSvalbard & Jan Mayen IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkeyTurkmenistanTurks and Caicos IslandsTuvaluU.S. Виргинские островаСША Малые отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыУругвайУзбекистанВануатуВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Sandwich IslandsSpainSri LankaSudanSurinameSvalbard & Jan Mayen IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkeyTurkmenistanTurks and Caicos IslandsTuvaluU.S. Виргинские островаСША Малые отдаленные островаУгандаУкраинаОбъединенные Арабские ЭмиратыУругвайУзбекистанВануатуВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Дополнительная информация

Вы можете найти больше оборудования для переработки шин и заводы по переработке от shredwell, shredwell предлагает комплексное решение для шин с истекшим сроком службы…

ПОДРОБНЕЕ .

Машины и линии по переработке шин Shredwell произведены и установлены по всему миру…

2013-Казахстан

Завод резиновой крошки TSC1000 предназначен для переработки шин диаметром до 1500 мм в резиновую крошку 0-1 мм, 1-3 мм и 3-5 мм в 1 тонне в час в Казахстане.