Как сделать пескоструйный аппарат своими руками

На сегодняшний момент на рынке предоставлен широкий ассортимент пескоструйных аппаратов с разными возможностями и на любой бюджет. К сожалению, хорошие аппараты отличаются кроме высокой производительности еще и не менее высокой ценой, а бюджетные модели (стоимостью от 180 долларов США) недолговечны и быстро забиваются отработанными частицами. В таком возникает вполне закономерный вопрос: как можно создать пескоструйку своими руками? На самом деле, как уверяют многие специалисты, ничего сложного в этом нет — достаточно лишь приобрести некоторые необходимые детали. Сам пескоструйный аппарат, инструкция по изготовлению которого есть во многих источниках — вполне реально собрать за несколько.

Оглавление

- Принцип работы пескоструйного аппарата

- Комплектующие для сборки пескоструйного аппарата

- Процесс сборки пескоструйного аппарата

- Разновидности моделей пескоструйных аппаратов

- Преимущества и недостатки самодельного пескоструйного аппарата

- Советы по эксплуатации пескоструйного аппарата

Принцип работы пескоструйного аппарата

Принцип работы агрегата незамысловат. Если взглянуть на чертеж пескоструйного аппарата, особенно простых моделей, то можно заметить большую схожесть с устройством краскопульта. Воздух, проходящий под высоким давлением по воздухопроводам, захватывает абразивный материал и направляет через сопло на обрабатываемую поверхность.

Если взглянуть на чертеж пескоструйного аппарата, особенно простых моделей, то можно заметить большую схожесть с устройством краскопульта. Воздух, проходящий под высоким давлением по воздухопроводам, захватывает абразивный материал и направляет через сопло на обрабатываемую поверхность.

Поскольку самостоятельно изготовить устройство, которые бы смогло на должном уровне обеспечить подачу воздуха под высоким давлением — достаточно сложно, специалистами рекомендована покупка заводского компрессора, обеспечивает производительность не менее 500 л в минуту. Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Как сделать пескоструйный аппарат и какие основные положения необходимо соблюдать? Для работы понадобится:

- Источник воздуха, который будет подаваться под давлением (компрессор).

- Следом идет необходимость в бесперебойной подачи абразивного материала (эта задача отводится на емкость для материала, с правильным углом наклона в 45 градусов нижних стенок, через которые ссыпается материал и подводящий шланг).

- Последним обязательным требованием будет наличие такой немаловажной детали, как сопло для пескоструйного аппарата.

Следует обратить внимание, что оно должно изготовляться из карбида вольфрама или же бора, поскольку обычные бюджетные модели из керамики или чугуна отличаются крайней недолговечностью, их хватает буквально на несколько часов (а зачастую и несколько десятков минут) интенсивной работы, в то же время как ресурс качественных сопел исчитывается сотнями часов. Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Комплектующие для сборки пескоструйного аппарата

Самодельный пескоструйный аппарат возможно собрать из простых и встречающихся на любом рынке комплектующих. По сути, необходимы следующие детали:

- емкость для абразива или песка. Лучше всего использовать газовый баллон от пропана, либо же фреона. Обе емкости отличаются устойчивостью к механическому воздействию и возможностью содержать в себе высокое давление,

- шаровые краны S 111,

- двухдюймовый отрезок стальной водопроводной трубы с резьбой и заглушкой (которая будет выступать в качестве засыпной горловины),

- еще один отрезок резьбовой трубы ДУ 15 с тремя переходниками – «бочатами» (которые представляет собой небольшой стальной отрезок с резьбой на обоих концах),

- армированный резиновый шланг, длиной не менее двух метров.

Подойдет шланг с внутренним диаметром в 14 мм,

Подойдет шланг с внутренним диаметром в 14 мм, - газовый рукав внутренним диаметром 10 мм, и длиной 5 метров,

- штуцеры для шлангов,

- цанговый зажим,

- фум лента (фторопластовый уплотнительный материал, характерна такими свойствами, как самосмазываемость, масло- и бензостойкость и стойкость к коррозии),

Итоговая стоимость такого комплекта оценивается на уровне 35 долларов США, поэтому как можно убедиться, сумма значительно различается с ценой готового пескоструйного аппарата. После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

Процесс сборки пескоструйного аппарата

Начинается все с подготовки резервуара для абразивного материала, то есть баллона. Здесь более приемлемым будет выбор в сторону баллона из-под фреона, поскольку работа с ним не требует предварительной подготовки. Если же под рукой оказалась емкость от пропана, то следует вначале стравить весь газ из нее, затем срезать ножовкой по металлу латунный край.

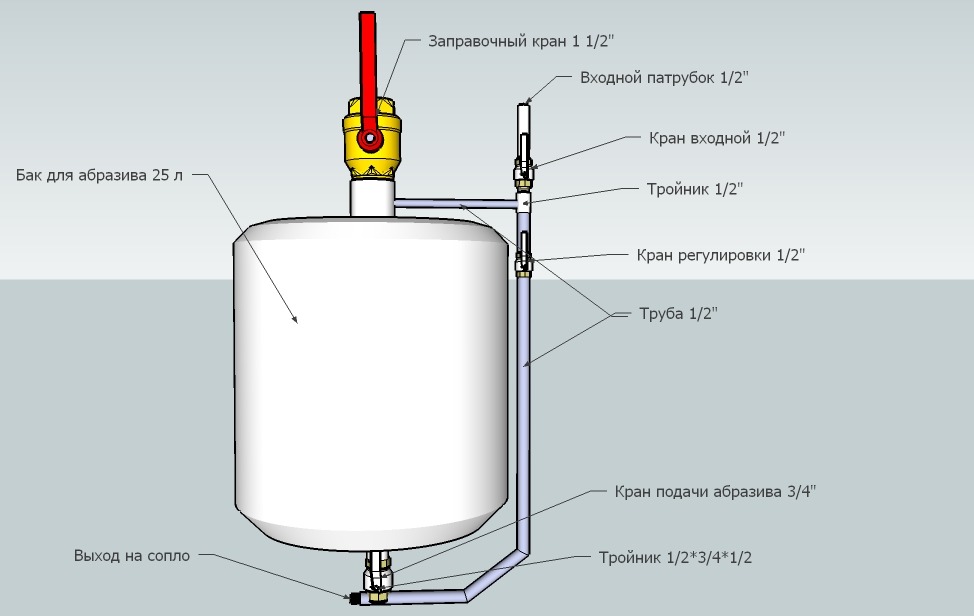

Схема пескоструйного аппарата, представленная ниже, не представит сложностей для технического специалиста:

- в баллоне производят два отверстия напротив друг друга, одно там, где был кран (необходимо сделать диаметр входа, соответствующий диаметру трубы, то есть два дюйма), второе на центре дна баллона, его диаметр — 12 мм. Следом производится приварка отверстий, после чего засыпная горловина готова,

- в качестве песчаного стока следует приварить снизу баллона отрезок подготовленной резьбовой трубы с индексом ДУ 15. Важно соблюсти герметичность соединяемых деталей при приварке. Чтобы обеспечить установке лучшую мобильность, к конструкции следует присоединить либо треногу снизу, либо колесную базу. Выбор зависит от объема используемого баллона, чтобы исключить излишние нагрузки на спину при его переноске.

- на готовую конструкцию производится монтаж деталей: на выходы труб прикручиваются краны, резьбовые соединения которых предварительно обматываются фум лентой, обеспечивающей герметичность конструкции,

- штуцеры устанавливаются на свободные концы тройника, в один из них вкручивается шланг диаметром 14 мм, в другой перед вставкой десятимиллиметрового шланга вставляется медная трубка, и затем уже вкручивается шланг.

- следом для резервуара с абразивом используем такую систему: на 14 мм. штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.

- Как уже упоминалось ранее, стоит купить качественное сопло из вольфрамового материала, но при желании можно изготовить его и самому. Для изготовления необходим металлический стержень с диаметром 1 см и длиной 3 см. Внутреннее отверстие диаметром 2,5 мм. по мере прохождения растачивается (до 3 мм — отрезок 20 мм, и после чего увеличиваем расточку до 6,5 мм на оставшуюся часть).

- во вход для воздуха устанавливается тройник и кран с емкостью для песка или абразива.

- первый выход на тройнике присоединяют к компрессору, второй на емкость.

В этом случае, при соблюдении всех технических условий должна получиться отвечающая всем запросам модель, при должном качестве комплектующих и уровню сборки не особенно уступающая полноценным агрегатам.

В том случае, если устройство пескоструйного аппарата, описанного выше — показалось излишне сложным, либо же сам аппарат требуется для проведения легких любительских работ по очистке небольшой поверхности, вполне приемлемым вариантом будет сооружение более простой конструкции. Самодельная пескоструйка может быть изготовлена из тройника, шарового клапана, а в качестве резервуара для песка подойдет и обыкновенная двухлитровая пластиковая бутылка. Конструкция пескоструйного аппарата подобного уровня достаточно проста, и что немаловажно, такой агрегат возможно собрать буквально за час. Корпус краскопульта растачивается под размер устанавливаемого сопла, к нему присоединяют рукоятку и штуцеры. В таком случае придется учитывать, что наспех собранная модель потребует частой замены комплектующих в силу износа. К примеру, если использовать керамическое сопло подходящего диаметра от зуботехнической машины (что часто рекомендуется на многих порталах по этой тематике), то следует учитывать, что уже буквально через 20 минут производительность резко упадет из-за увеличения внутреннего диаметра сопла.

Разновидности моделей пескоструйных аппаратов

Существуют несколько разновидностей пескоструйных аппаратов и перед сборкой необходимо четко представлять себе сферу использования.

- всасывающие пескоструйные аппараты подходят под выполнение легких очищающих работ. В таком аппарате воздух необходим не только для подачи струи песка, но и для его забора из контейнера. Именно такой аппарат проще всего сконструировать,

- вакуумные пескоструйные аппараты характерны многоразовой возможностью использования песка или абразивных материалах, в них реализована цикличность: когда песок или абразив, выбрасываемый под давлением на поверхность, снова засасывается в камеру и используется повторно,

- пневматические пескоструйки, предназначенные для обработки больших площадей или трудных к очистке элементов.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Так же еще производится разделение аппаратов по типу подачи абразивного материала для работы:

- напорный,

- инжекторный,

Первая разновидность пескоструйки отличается тем, что воздух направляется и в аппарат, и в резервуар с песком. Сжатый воздух, равно как и абразив проходят по одному каналу, в следствие чего существенно повышается общая производительность работы и ее интенсивность. Вторая разновидность характерна создаваемым низким давлением, что оптимально подходит для выполнения любительских работ. Такое свойство достигается за счет продвижения воздушного потока и используемого абразива по разным каналам. Целесообразно приступать к сборке инжекторного аппарата, поскольку его конструкция лучше подходит для простых работ, и что немаловажно, она гораздо более экономична в плане изготовления.

Преимущества и недостатки самодельного пескоструйного аппарата

Из преимуществ ручной работы по изготовлению такой машины выделяются следующие:

- при наличии соответствующих навыков сборка не займет много времени и значительно сохранит бюджет,

- использование качественных комплектующих позволит в результате получить аппарат, по качеству и надежности превосходящий бюджетные готовые модели заводской сборки.

Желательно обращать внимание и на минусы самодельной пескоструйки:

- сборку следует производить только при наличии сопутствующих навыков,

- модели, собранные «наспех» или из низкокачественных материалов не отличаются долговечностью,

- зачастую в «самоделках» устанавливают некачественные сопла (правда, это характерно и для бюджетных заводских моделей пескоструйных аппаратов), что усложняет процесс работы с ними, поскольку такие сопла требуют частой замены и снижают эффективность работы.

- в случае дефектов конструкции или неправильного расчета при изготовлении аппарата с использованием высокого давления воздуха в конструкции возникает риск получения травм (допустим, при разрыве клапана или емкости с абразивом),

- собранное собственноручно оборудование уступает по своим качествам заводским изделиям от именитых производителей.

В целом, перед началом постройки следует тщательно взвесить все «за» и «против» самодельных конструкций. Стоит помнить, что есть возможность взять соответствующее оборудование, даже профессионального класса в аренду. Постройка пескоструйной машины более сложного уровня потребует либо наличие сварочного аппарата и навыков работы с ним, либо привлечения стороннего специалиста — что приведет к дополнительной статье расходов. В любом случае, перед принятием решения стоит обдумать все аспекты.

Советы по эксплуатации пескоструйного аппарата

В любом процессе, на любом этапе следует уделять значительное внимание именно правилам обращения с оборудованием и технике безопасности. Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Кроме того, немаловажно следить и за выполнением следующих моментов:

- клапан для дозировки песка должен быть всегда открытым,

- перед началом работы следует внимательно осмотреть все узлы, убедиться в надежности присоединенных к аппарату шлангов,

- необходимо постоянно проверять состояние сопел, особенно тех, которые изготавливаются из керамики или простого металла,

- угол распыления должен составлять 90 градусов для лучшего обрабатывания поверхности,

- фильтры и клапаны в оборудовании должны смазываться каждый раз после использования,

- шланги во время работы ни в коем случае не должны находиться в натянутом состоянии,

- любое оборудование должно быть тщательно заземлено во избежание возможности поражения электрическим током,

- песок для работы должен быть тщательно просеян, абразивные материал должен быть равномерным, следует удалять чересчур крупные частички.

Соблюдение этих рекомендаций позволит выполнять работу на должном уровне, а сам аппарат прослужит достаточно долго и без нареканий.

Как сделать пескоструйный аппарат своими руками

На сегодняшний момент на рынке предоставлен широкий ассортимент пескоструйных аппаратов с разными возможностями и на любой бюджет. К сожалению, хорошие аппараты отличаются кроме высокой производительности еще и не менее высокой ценой, а бюджетные модели (стоимостью от 180 долларов США) недолговечны и быстро забиваются отработанными частицами. В таком возникает вполне закономерный вопрос: как можно создать пескоструйку своими руками? На самом деле, как уверяют многие специалисты, ничего сложного в этом нет — достаточно лишь приобрести некоторые необходимые детали. Сам пескоструйный аппарат, инструкция по изготовлению которого есть во многих источниках — вполне реально собрать за несколько.

Оглавление

- Принцип работы пескоструйного аппарата

- Комплектующие для сборки пескоструйного аппарата

- Процесс сборки пескоструйного аппарата

- Разновидности моделей пескоструйных аппаратов

- Преимущества и недостатки самодельного пескоструйного аппарата

- Советы по эксплуатации пескоструйного аппарата

Принцип работы пескоструйного аппарата

Принцип работы агрегата незамысловат. Если взглянуть на чертеж пескоструйного аппарата, особенно простых моделей, то можно заметить большую схожесть с устройством краскопульта. Воздух, проходящий под высоким давлением по воздухопроводам, захватывает абразивный материал и направляет через сопло на обрабатываемую поверхность.

Поскольку самостоятельно изготовить устройство, которые бы смогло на должном уровне обеспечить подачу воздуха под высоким давлением — достаточно сложно, специалистами рекомендована покупка заводского компрессора, обеспечивает производительность не менее 500 л в минуту. Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Как сделать пескоструйный аппарат и какие основные положения необходимо соблюдать? Для работы понадобится:

- Источник воздуха, который будет подаваться под давлением (компрессор).

- Следом идет необходимость в бесперебойной подачи абразивного материала (эта задача отводится на емкость для материала, с правильным углом наклона в 45 градусов нижних стенок, через которые ссыпается материал и подводящий шланг).

- Последним обязательным требованием будет наличие такой немаловажной детали, как сопло для пескоструйного аппарата.

Следует обратить внимание, что оно должно изготовляться из карбида вольфрама или же бора, поскольку обычные бюджетные модели из керамики или чугуна отличаются крайней недолговечностью, их хватает буквально на несколько часов (а зачастую и несколько десятков минут) интенсивной работы, в то же время как ресурс качественных сопел исчитывается сотнями часов. Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Комплектующие для сборки пескоструйного аппарата

Самодельный пескоструйный аппарат возможно собрать из простых и встречающихся на любом рынке комплектующих. По сути, необходимы следующие детали:

- емкость для абразива или песка. Лучше всего использовать газовый баллон от пропана, либо же фреона. Обе емкости отличаются устойчивостью к механическому воздействию и возможностью содержать в себе высокое давление,

- шаровые краны S 111,

- двухдюймовый отрезок стальной водопроводной трубы с резьбой и заглушкой (которая будет выступать в качестве засыпной горловины),

- еще один отрезок резьбовой трубы ДУ 15 с тремя переходниками – «бочатами» (которые представляет собой небольшой стальной отрезок с резьбой на обоих концах),

- армированный резиновый шланг, длиной не менее двух метров. Подойдет шланг с внутренним диаметром в 14 мм,

- газовый рукав внутренним диаметром 10 мм, и длиной 5 метров,

- штуцеры для шлангов,

- цанговый зажим,

- фум лента (фторопластовый уплотнительный материал, характерна такими свойствами, как самосмазываемость, масло- и бензостойкость и стойкость к коррозии),

Итоговая стоимость такого комплекта оценивается на уровне 35 долларов США, поэтому как можно убедиться, сумма значительно различается с ценой готового пескоструйного аппарата. После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

Процесс сборки пескоструйного аппарата

Начинается все с подготовки резервуара для абразивного материала, то есть баллона. Здесь более приемлемым будет выбор в сторону баллона из-под фреона, поскольку работа с ним не требует предварительной подготовки. Если же под рукой оказалась емкость от пропана, то следует вначале стравить весь газ из нее, затем срезать ножовкой по металлу латунный край. После чего запустить внутрь баллона шланг и выкачать тем же компрессором остатки газа во избежание воспламенения в ходе дальнейших сварочных работ.

Схема пескоструйного аппарата, представленная ниже, не представит сложностей для технического специалиста:

- в баллоне производят два отверстия напротив друг друга, одно там, где был кран (необходимо сделать диаметр входа, соответствующий диаметру трубы, то есть два дюйма), второе на центре дна баллона, его диаметр — 12 мм.

Следом производится приварка отверстий, после чего засыпная горловина готова,

Следом производится приварка отверстий, после чего засыпная горловина готова, - в качестве песчаного стока следует приварить снизу баллона отрезок подготовленной резьбовой трубы с индексом ДУ 15. Важно соблюсти герметичность соединяемых деталей при приварке. Чтобы обеспечить установке лучшую мобильность, к конструкции следует присоединить либо треногу снизу, либо колесную базу. Выбор зависит от объема используемого баллона, чтобы исключить излишние нагрузки на спину при его переноске.

- на готовую конструкцию производится монтаж деталей: на выходы труб прикручиваются краны, резьбовые соединения которых предварительно обматываются фум лентой, обеспечивающей герметичность конструкции,

- штуцеры устанавливаются на свободные концы тройника, в один из них вкручивается шланг диаметром 14 мм, в другой перед вставкой десятимиллиметрового шланга вставляется медная трубка, и затем уже вкручивается шланг.

- следом для резервуара с абразивом используем такую систему: на 14 мм.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.- Как уже упоминалось ранее, стоит купить качественное сопло из вольфрамового материала, но при желании можно изготовить его и самому. Для изготовления необходим металлический стержень с диаметром 1 см и длиной 3 см. Внутреннее отверстие диаметром 2,5 мм. по мере прохождения растачивается (до 3 мм — отрезок 20 мм, и после чего увеличиваем расточку до 6,5 мм на оставшуюся часть).

- во вход для воздуха устанавливается тройник и кран с емкостью для песка или абразива.

- первый выход на тройнике присоединяют к компрессору, второй на емкость.

В этом случае, при соблюдении всех технических условий должна получиться отвечающая всем запросам модель, при должном качестве комплектующих и уровню сборки не особенно уступающая полноценным агрегатам.

В том случае, если устройство пескоструйного аппарата, описанного выше — показалось излишне сложным, либо же сам аппарат требуется для проведения легких любительских работ по очистке небольшой поверхности, вполне приемлемым вариантом будет сооружение более простой конструкции. Самодельная пескоструйка может быть изготовлена из тройника, шарового клапана, а в качестве резервуара для песка подойдет и обыкновенная двухлитровая пластиковая бутылка. Конструкция пескоструйного аппарата подобного уровня достаточно проста, и что немаловажно, такой агрегат возможно собрать буквально за час. Корпус краскопульта растачивается под размер устанавливаемого сопла, к нему присоединяют рукоятку и штуцеры. В таком случае придется учитывать, что наспех собранная модель потребует частой замены комплектующих в силу износа. К примеру, если использовать керамическое сопло подходящего диаметра от зуботехнической машины (что часто рекомендуется на многих порталах по этой тематике), то следует учитывать, что уже буквально через 20 минут производительность резко упадет из-за увеличения внутреннего диаметра сопла. Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Разновидности моделей пескоструйных аппаратов

Существуют несколько разновидностей пескоструйных аппаратов и перед сборкой необходимо четко представлять себе сферу использования.

- всасывающие пескоструйные аппараты подходят под выполнение легких очищающих работ. В таком аппарате воздух необходим не только для подачи струи песка, но и для его забора из контейнера. Именно такой аппарат проще всего сконструировать,

- вакуумные пескоструйные аппараты характерны многоразовой возможностью использования песка или абразивных материалах, в них реализована цикличность: когда песок или абразив, выбрасываемый под давлением на поверхность, снова засасывается в камеру и используется повторно,

- пневматические пескоструйки, предназначенные для обработки больших площадей или трудных к очистке элементов.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Так же еще производится разделение аппаратов по типу подачи абразивного материала для работы:

- напорный,

- инжекторный,

Первая разновидность пескоструйки отличается тем, что воздух направляется и в аппарат, и в резервуар с песком. Сжатый воздух, равно как и абразив проходят по одному каналу, в следствие чего существенно повышается общая производительность работы и ее интенсивность. Вторая разновидность характерна создаваемым низким давлением, что оптимально подходит для выполнения любительских работ. Такое свойство достигается за счет продвижения воздушного потока и используемого абразива по разным каналам. Целесообразно приступать к сборке инжекторного аппарата, поскольку его конструкция лучше подходит для простых работ, и что немаловажно, она гораздо более экономична в плане изготовления. Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Преимущества и недостатки самодельного пескоструйного аппарата

Из преимуществ ручной работы по изготовлению такой машины выделяются следующие:

- при наличии соответствующих навыков сборка не займет много времени и значительно сохранит бюджет,

- использование качественных комплектующих позволит в результате получить аппарат, по качеству и надежности превосходящий бюджетные готовые модели заводской сборки.

Желательно обращать внимание и на минусы самодельной пескоструйки:

- сборку следует производить только при наличии сопутствующих навыков,

- модели, собранные «наспех» или из низкокачественных материалов не отличаются долговечностью,

- зачастую в «самоделках» устанавливают некачественные сопла (правда, это характерно и для бюджетных заводских моделей пескоструйных аппаратов), что усложняет процесс работы с ними, поскольку такие сопла требуют частой замены и снижают эффективность работы.

- в случае дефектов конструкции или неправильного расчета при изготовлении аппарата с использованием высокого давления воздуха в конструкции возникает риск получения травм (допустим, при разрыве клапана или емкости с абразивом),

- собранное собственноручно оборудование уступает по своим качествам заводским изделиям от именитых производителей.

В целом, перед началом постройки следует тщательно взвесить все «за» и «против» самодельных конструкций. Стоит помнить, что есть возможность взять соответствующее оборудование, даже профессионального класса в аренду. Постройка пескоструйной машины более сложного уровня потребует либо наличие сварочного аппарата и навыков работы с ним, либо привлечения стороннего специалиста — что приведет к дополнительной статье расходов. В любом случае, перед принятием решения стоит обдумать все аспекты.

Советы по эксплуатации пескоструйного аппарата

В любом процессе, на любом этапе следует уделять значительное внимание именно правилам обращения с оборудованием и технике безопасности. Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Кроме того, немаловажно следить и за выполнением следующих моментов:

- клапан для дозировки песка должен быть всегда открытым,

- перед началом работы следует внимательно осмотреть все узлы, убедиться в надежности присоединенных к аппарату шлангов,

- необходимо постоянно проверять состояние сопел, особенно тех, которые изготавливаются из керамики или простого металла,

- угол распыления должен составлять 90 градусов для лучшего обрабатывания поверхности,

- фильтры и клапаны в оборудовании должны смазываться каждый раз после использования,

- шланги во время работы ни в коем случае не должны находиться в натянутом состоянии,

- любое оборудование должно быть тщательно заземлено во избежание возможности поражения электрическим током,

- песок для работы должен быть тщательно просеян, абразивные материал должен быть равномерным, следует удалять чересчур крупные частички.

Соблюдение этих рекомендаций позволит выполнять работу на должном уровне, а сам аппарат прослужит достаточно долго и без нареканий.

Как сделать пескоструйный аппарат своими руками

На сегодняшний момент на рынке предоставлен широкий ассортимент пескоструйных аппаратов с разными возможностями и на любой бюджет. К сожалению, хорошие аппараты отличаются кроме высокой производительности еще и не менее высокой ценой, а бюджетные модели (стоимостью от 180 долларов США) недолговечны и быстро забиваются отработанными частицами. В таком возникает вполне закономерный вопрос: как можно создать пескоструйку своими руками? На самом деле, как уверяют многие специалисты, ничего сложного в этом нет — достаточно лишь приобрести некоторые необходимые детали. Сам пескоструйный аппарат, инструкция по изготовлению которого есть во многих источниках — вполне реально собрать за несколько.

Оглавление

- Принцип работы пескоструйного аппарата

- Комплектующие для сборки пескоструйного аппарата

- Процесс сборки пескоструйного аппарата

- Разновидности моделей пескоструйных аппаратов

- Преимущества и недостатки самодельного пескоструйного аппарата

- Советы по эксплуатации пескоструйного аппарата

Принцип работы пескоструйного аппарата

Принцип работы агрегата незамысловат. Если взглянуть на чертеж пескоструйного аппарата, особенно простых моделей, то можно заметить большую схожесть с устройством краскопульта. Воздух, проходящий под высоким давлением по воздухопроводам, захватывает абразивный материал и направляет через сопло на обрабатываемую поверхность.

Поскольку самостоятельно изготовить устройство, которые бы смогло на должном уровне обеспечить подачу воздуха под высоким давлением — достаточно сложно, специалистами рекомендована покупка заводского компрессора, обеспечивает производительность не менее 500 л в минуту. Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Как сделать пескоструйный аппарат и какие основные положения необходимо соблюдать? Для работы понадобится:

- Источник воздуха, который будет подаваться под давлением (компрессор).

- Следом идет необходимость в бесперебойной подачи абразивного материала (эта задача отводится на емкость для материала, с правильным углом наклона в 45 градусов нижних стенок, через которые ссыпается материал и подводящий шланг).

- Последним обязательным требованием будет наличие такой немаловажной детали, как сопло для пескоструйного аппарата.

Следует обратить внимание, что оно должно изготовляться из карбида вольфрама или же бора, поскольку обычные бюджетные модели из керамики или чугуна отличаются крайней недолговечностью, их хватает буквально на несколько часов (а зачастую и несколько десятков минут) интенсивной работы, в то же время как ресурс качественных сопел исчитывается сотнями часов. Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Комплектующие для сборки пескоструйного аппарата

Самодельный пескоструйный аппарат возможно собрать из простых и встречающихся на любом рынке комплектующих. По сути, необходимы следующие детали:

- емкость для абразива или песка. Лучше всего использовать газовый баллон от пропана, либо же фреона. Обе емкости отличаются устойчивостью к механическому воздействию и возможностью содержать в себе высокое давление,

- шаровые краны S 111,

- двухдюймовый отрезок стальной водопроводной трубы с резьбой и заглушкой (которая будет выступать в качестве засыпной горловины),

- еще один отрезок резьбовой трубы ДУ 15 с тремя переходниками – «бочатами» (которые представляет собой небольшой стальной отрезок с резьбой на обоих концах),

- армированный резиновый шланг, длиной не менее двух метров. Подойдет шланг с внутренним диаметром в 14 мм,

- газовый рукав внутренним диаметром 10 мм, и длиной 5 метров,

- штуцеры для шлангов,

- цанговый зажим,

- фум лента (фторопластовый уплотнительный материал, характерна такими свойствами, как самосмазываемость, масло- и бензостойкость и стойкость к коррозии),

Итоговая стоимость такого комплекта оценивается на уровне 35 долларов США, поэтому как можно убедиться, сумма значительно различается с ценой готового пескоструйного аппарата. После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

Процесс сборки пескоструйного аппарата

Начинается все с подготовки резервуара для абразивного материала, то есть баллона. Здесь более приемлемым будет выбор в сторону баллона из-под фреона, поскольку работа с ним не требует предварительной подготовки. Если же под рукой оказалась емкость от пропана, то следует вначале стравить весь газ из нее, затем срезать ножовкой по металлу латунный край. После чего запустить внутрь баллона шланг и выкачать тем же компрессором остатки газа во избежание воспламенения в ходе дальнейших сварочных работ.

Схема пескоструйного аппарата, представленная ниже, не представит сложностей для технического специалиста:

- в баллоне производят два отверстия напротив друг друга, одно там, где был кран (необходимо сделать диаметр входа, соответствующий диаметру трубы, то есть два дюйма), второе на центре дна баллона, его диаметр — 12 мм.

Следом производится приварка отверстий, после чего засыпная горловина готова,

Следом производится приварка отверстий, после чего засыпная горловина готова, - в качестве песчаного стока следует приварить снизу баллона отрезок подготовленной резьбовой трубы с индексом ДУ 15. Важно соблюсти герметичность соединяемых деталей при приварке. Чтобы обеспечить установке лучшую мобильность, к конструкции следует присоединить либо треногу снизу, либо колесную базу. Выбор зависит от объема используемого баллона, чтобы исключить излишние нагрузки на спину при его переноске.

- на готовую конструкцию производится монтаж деталей: на выходы труб прикручиваются краны, резьбовые соединения которых предварительно обматываются фум лентой, обеспечивающей герметичность конструкции,

- штуцеры устанавливаются на свободные концы тройника, в один из них вкручивается шланг диаметром 14 мм, в другой перед вставкой десятимиллиметрового шланга вставляется медная трубка, и затем уже вкручивается шланг.

- следом для резервуара с абразивом используем такую систему: на 14 мм.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.- Как уже упоминалось ранее, стоит купить качественное сопло из вольфрамового материала, но при желании можно изготовить его и самому. Для изготовления необходим металлический стержень с диаметром 1 см и длиной 3 см. Внутреннее отверстие диаметром 2,5 мм. по мере прохождения растачивается (до 3 мм — отрезок 20 мм, и после чего увеличиваем расточку до 6,5 мм на оставшуюся часть).

- во вход для воздуха устанавливается тройник и кран с емкостью для песка или абразива.

- первый выход на тройнике присоединяют к компрессору, второй на емкость.

В этом случае, при соблюдении всех технических условий должна получиться отвечающая всем запросам модель, при должном качестве комплектующих и уровню сборки не особенно уступающая полноценным агрегатам.

В том случае, если устройство пескоструйного аппарата, описанного выше — показалось излишне сложным, либо же сам аппарат требуется для проведения легких любительских работ по очистке небольшой поверхности, вполне приемлемым вариантом будет сооружение более простой конструкции. Самодельная пескоструйка может быть изготовлена из тройника, шарового клапана, а в качестве резервуара для песка подойдет и обыкновенная двухлитровая пластиковая бутылка. Конструкция пескоструйного аппарата подобного уровня достаточно проста, и что немаловажно, такой агрегат возможно собрать буквально за час. Корпус краскопульта растачивается под размер устанавливаемого сопла, к нему присоединяют рукоятку и штуцеры. В таком случае придется учитывать, что наспех собранная модель потребует частой замены комплектующих в силу износа. К примеру, если использовать керамическое сопло подходящего диаметра от зуботехнической машины (что часто рекомендуется на многих порталах по этой тематике), то следует учитывать, что уже буквально через 20 минут производительность резко упадет из-за увеличения внутреннего диаметра сопла. Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Разновидности моделей пескоструйных аппаратов

Существуют несколько разновидностей пескоструйных аппаратов и перед сборкой необходимо четко представлять себе сферу использования.

- всасывающие пескоструйные аппараты подходят под выполнение легких очищающих работ. В таком аппарате воздух необходим не только для подачи струи песка, но и для его забора из контейнера. Именно такой аппарат проще всего сконструировать,

- вакуумные пескоструйные аппараты характерны многоразовой возможностью использования песка или абразивных материалах, в них реализована цикличность: когда песок или абразив, выбрасываемый под давлением на поверхность, снова засасывается в камеру и используется повторно,

- пневматические пескоструйки, предназначенные для обработки больших площадей или трудных к очистке элементов.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Так же еще производится разделение аппаратов по типу подачи абразивного материала для работы:

- напорный,

- инжекторный,

Первая разновидность пескоструйки отличается тем, что воздух направляется и в аппарат, и в резервуар с песком. Сжатый воздух, равно как и абразив проходят по одному каналу, в следствие чего существенно повышается общая производительность работы и ее интенсивность. Вторая разновидность характерна создаваемым низким давлением, что оптимально подходит для выполнения любительских работ. Такое свойство достигается за счет продвижения воздушного потока и используемого абразива по разным каналам. Целесообразно приступать к сборке инжекторного аппарата, поскольку его конструкция лучше подходит для простых работ, и что немаловажно, она гораздо более экономична в плане изготовления. Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Преимущества и недостатки самодельного пескоструйного аппарата

Из преимуществ ручной работы по изготовлению такой машины выделяются следующие:

- при наличии соответствующих навыков сборка не займет много времени и значительно сохранит бюджет,

- использование качественных комплектующих позволит в результате получить аппарат, по качеству и надежности превосходящий бюджетные готовые модели заводской сборки.

Желательно обращать внимание и на минусы самодельной пескоструйки:

- сборку следует производить только при наличии сопутствующих навыков,

- модели, собранные «наспех» или из низкокачественных материалов не отличаются долговечностью,

- зачастую в «самоделках» устанавливают некачественные сопла (правда, это характерно и для бюджетных заводских моделей пескоструйных аппаратов), что усложняет процесс работы с ними, поскольку такие сопла требуют частой замены и снижают эффективность работы.

- в случае дефектов конструкции или неправильного расчета при изготовлении аппарата с использованием высокого давления воздуха в конструкции возникает риск получения травм (допустим, при разрыве клапана или емкости с абразивом),

- собранное собственноручно оборудование уступает по своим качествам заводским изделиям от именитых производителей.

В целом, перед началом постройки следует тщательно взвесить все «за» и «против» самодельных конструкций. Стоит помнить, что есть возможность взять соответствующее оборудование, даже профессионального класса в аренду. Постройка пескоструйной машины более сложного уровня потребует либо наличие сварочного аппарата и навыков работы с ним, либо привлечения стороннего специалиста — что приведет к дополнительной статье расходов. В любом случае, перед принятием решения стоит обдумать все аспекты.

Советы по эксплуатации пескоструйного аппарата

В любом процессе, на любом этапе следует уделять значительное внимание именно правилам обращения с оборудованием и технике безопасности. Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Кроме того, немаловажно следить и за выполнением следующих моментов:

- клапан для дозировки песка должен быть всегда открытым,

- перед началом работы следует внимательно осмотреть все узлы, убедиться в надежности присоединенных к аппарату шлангов,

- необходимо постоянно проверять состояние сопел, особенно тех, которые изготавливаются из керамики или простого металла,

- угол распыления должен составлять 90 градусов для лучшего обрабатывания поверхности,

- фильтры и клапаны в оборудовании должны смазываться каждый раз после использования,

- шланги во время работы ни в коем случае не должны находиться в натянутом состоянии,

- любое оборудование должно быть тщательно заземлено во избежание возможности поражения электрическим током,

- песок для работы должен быть тщательно просеян, абразивные материал должен быть равномерным, следует удалять чересчур крупные частички.

Соблюдение этих рекомендаций позволит выполнять работу на должном уровне, а сам аппарат прослужит достаточно долго и без нареканий.

Как сделать пескоструйный аппарат своими руками

На сегодняшний момент на рынке предоставлен широкий ассортимент пескоструйных аппаратов с разными возможностями и на любой бюджет. К сожалению, хорошие аппараты отличаются кроме высокой производительности еще и не менее высокой ценой, а бюджетные модели (стоимостью от 180 долларов США) недолговечны и быстро забиваются отработанными частицами. В таком возникает вполне закономерный вопрос: как можно создать пескоструйку своими руками? На самом деле, как уверяют многие специалисты, ничего сложного в этом нет — достаточно лишь приобрести некоторые необходимые детали. Сам пескоструйный аппарат, инструкция по изготовлению которого есть во многих источниках — вполне реально собрать за несколько.

Оглавление

- Принцип работы пескоструйного аппарата

- Комплектующие для сборки пескоструйного аппарата

- Процесс сборки пескоструйного аппарата

- Разновидности моделей пескоструйных аппаратов

- Преимущества и недостатки самодельного пескоструйного аппарата

- Советы по эксплуатации пескоструйного аппарата

Принцип работы пескоструйного аппарата

Принцип работы агрегата незамысловат. Если взглянуть на чертеж пескоструйного аппарата, особенно простых моделей, то можно заметить большую схожесть с устройством краскопульта. Воздух, проходящий под высоким давлением по воздухопроводам, захватывает абразивный материал и направляет через сопло на обрабатываемую поверхность.

Поскольку самостоятельно изготовить устройство, которые бы смогло на должном уровне обеспечить подачу воздуха под высоким давлением — достаточно сложно, специалистами рекомендована покупка заводского компрессора, обеспечивает производительность не менее 500 л в минуту. Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Двигатель компрессора должен иметь принудительное охлаждение во избежание его перегрева, а его мощность не менее трех киловатт.

Как сделать пескоструйный аппарат и какие основные положения необходимо соблюдать? Для работы понадобится:

- Источник воздуха, который будет подаваться под давлением (компрессор).

- Следом идет необходимость в бесперебойной подачи абразивного материала (эта задача отводится на емкость для материала, с правильным углом наклона в 45 градусов нижних стенок, через которые ссыпается материал и подводящий шланг).

- Последним обязательным требованием будет наличие такой немаловажной детали, как сопло для пескоструйного аппарата.

Следует обратить внимание, что оно должно изготовляться из карбида вольфрама или же бора, поскольку обычные бюджетные модели из керамики или чугуна отличаются крайней недолговечностью, их хватает буквально на несколько часов (а зачастую и несколько десятков минут) интенсивной работы, в то же время как ресурс качественных сопел исчитывается сотнями часов. Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Правда, стоит добавить и то, что сопло, изготовленное из карбида, будет иметь стоимость от 100 долларов США.

Комплектующие для сборки пескоструйного аппарата

Самодельный пескоструйный аппарат возможно собрать из простых и встречающихся на любом рынке комплектующих. По сути, необходимы следующие детали:

- емкость для абразива или песка. Лучше всего использовать газовый баллон от пропана, либо же фреона. Обе емкости отличаются устойчивостью к механическому воздействию и возможностью содержать в себе высокое давление,

- шаровые краны S 111,

- двухдюймовый отрезок стальной водопроводной трубы с резьбой и заглушкой (которая будет выступать в качестве засыпной горловины),

- еще один отрезок резьбовой трубы ДУ 15 с тремя переходниками – «бочатами» (которые представляет собой небольшой стальной отрезок с резьбой на обоих концах),

- армированный резиновый шланг, длиной не менее двух метров. Подойдет шланг с внутренним диаметром в 14 мм,

- газовый рукав внутренним диаметром 10 мм, и длиной 5 метров,

- штуцеры для шлангов,

- цанговый зажим,

- фум лента (фторопластовый уплотнительный материал, характерна такими свойствами, как самосмазываемость, масло- и бензостойкость и стойкость к коррозии),

Итоговая стоимость такого комплекта оценивается на уровне 35 долларов США, поэтому как можно убедиться, сумма значительно различается с ценой готового пескоструйного аппарата. После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

После того, как все необходимые компоненты для изготовления агрегата в наличии, стоит приступать к процессу сборки.

Процесс сборки пескоструйного аппарата

Начинается все с подготовки резервуара для абразивного материала, то есть баллона. Здесь более приемлемым будет выбор в сторону баллона из-под фреона, поскольку работа с ним не требует предварительной подготовки. Если же под рукой оказалась емкость от пропана, то следует вначале стравить весь газ из нее, затем срезать ножовкой по металлу латунный край. После чего запустить внутрь баллона шланг и выкачать тем же компрессором остатки газа во избежание воспламенения в ходе дальнейших сварочных работ.

Схема пескоструйного аппарата, представленная ниже, не представит сложностей для технического специалиста:

- в баллоне производят два отверстия напротив друг друга, одно там, где был кран (необходимо сделать диаметр входа, соответствующий диаметру трубы, то есть два дюйма), второе на центре дна баллона, его диаметр — 12 мм.

Следом производится приварка отверстий, после чего засыпная горловина готова,

Следом производится приварка отверстий, после чего засыпная горловина готова, - в качестве песчаного стока следует приварить снизу баллона отрезок подготовленной резьбовой трубы с индексом ДУ 15. Важно соблюсти герметичность соединяемых деталей при приварке. Чтобы обеспечить установке лучшую мобильность, к конструкции следует присоединить либо треногу снизу, либо колесную базу. Выбор зависит от объема используемого баллона, чтобы исключить излишние нагрузки на спину при его переноске.

- на готовую конструкцию производится монтаж деталей: на выходы труб прикручиваются краны, резьбовые соединения которых предварительно обматываются фум лентой, обеспечивающей герметичность конструкции,

- штуцеры устанавливаются на свободные концы тройника, в один из них вкручивается шланг диаметром 14 мм, в другой перед вставкой десятимиллиметрового шланга вставляется медная трубка, и затем уже вкручивается шланг.

- следом для резервуара с абразивом используем такую систему: на 14 мм.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.

штуцер одевается шланг, который затем фиксируется хомутом. С другой стороны устанавливается баллон для абразивного материала, на конец которого монтируется цанговый зажим, в котором и будет закреплено сопло.- Как уже упоминалось ранее, стоит купить качественное сопло из вольфрамового материала, но при желании можно изготовить его и самому. Для изготовления необходим металлический стержень с диаметром 1 см и длиной 3 см. Внутреннее отверстие диаметром 2,5 мм. по мере прохождения растачивается (до 3 мм — отрезок 20 мм, и после чего увеличиваем расточку до 6,5 мм на оставшуюся часть).

- во вход для воздуха устанавливается тройник и кран с емкостью для песка или абразива.

- первый выход на тройнике присоединяют к компрессору, второй на емкость.

В этом случае, при соблюдении всех технических условий должна получиться отвечающая всем запросам модель, при должном качестве комплектующих и уровню сборки не особенно уступающая полноценным агрегатам.

В том случае, если устройство пескоструйного аппарата, описанного выше — показалось излишне сложным, либо же сам аппарат требуется для проведения легких любительских работ по очистке небольшой поверхности, вполне приемлемым вариантом будет сооружение более простой конструкции. Самодельная пескоструйка может быть изготовлена из тройника, шарового клапана, а в качестве резервуара для песка подойдет и обыкновенная двухлитровая пластиковая бутылка. Конструкция пескоструйного аппарата подобного уровня достаточно проста, и что немаловажно, такой агрегат возможно собрать буквально за час. Корпус краскопульта растачивается под размер устанавливаемого сопла, к нему присоединяют рукоятку и штуцеры. В таком случае придется учитывать, что наспех собранная модель потребует частой замены комплектующих в силу износа. К примеру, если использовать керамическое сопло подходящего диаметра от зуботехнической машины (что часто рекомендуется на многих порталах по этой тематике), то следует учитывать, что уже буквально через 20 минут производительность резко упадет из-за увеличения внутреннего диаметра сопла. Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Его цена начинается от 5 долларов, но следует учитывать весьма ограниченный срок эксплуатации. По сути, если пескоструйка будет необходима не для кратковременной работы на несколько минут, а для постоянной эксплуатации, есть смысл приобрести надежные запчасти по более высокой цене, чем выбрасывать низкокачественные керамические или стальные использованные сопла через каждые 10-15 минут работы.

Разновидности моделей пескоструйных аппаратов

Существуют несколько разновидностей пескоструйных аппаратов и перед сборкой необходимо четко представлять себе сферу использования.

- всасывающие пескоструйные аппараты подходят под выполнение легких очищающих работ. В таком аппарате воздух необходим не только для подачи струи песка, но и для его забора из контейнера. Именно такой аппарат проще всего сконструировать,

- вакуумные пескоструйные аппараты характерны многоразовой возможностью использования песка или абразивных материалах, в них реализована цикличность: когда песок или абразив, выбрасываемый под давлением на поверхность, снова засасывается в камеру и используется повторно,

- пневматические пескоструйки, предназначенные для обработки больших площадей или трудных к очистке элементов.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Поскольку для этого аппарата характерна большая мощность и высокое давление в резервуаре, крайне не рекомендовано пробовать соорудить подобное устройство своими силами.

Так же еще производится разделение аппаратов по типу подачи абразивного материала для работы:

- напорный,

- инжекторный,

Первая разновидность пескоструйки отличается тем, что воздух направляется и в аппарат, и в резервуар с песком. Сжатый воздух, равно как и абразив проходят по одному каналу, в следствие чего существенно повышается общая производительность работы и ее интенсивность. Вторая разновидность характерна создаваемым низким давлением, что оптимально подходит для выполнения любительских работ. Такое свойство достигается за счет продвижения воздушного потока и используемого абразива по разным каналам. Целесообразно приступать к сборке инжекторного аппарата, поскольку его конструкция лучше подходит для простых работ, и что немаловажно, она гораздо более экономична в плане изготовления. Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Компрессор для пескоструйного аппарата такого типа отличается невысокой стоимостью (от 20 долларов США).

Преимущества и недостатки самодельного пескоструйного аппарата

Из преимуществ ручной работы по изготовлению такой машины выделяются следующие:

- при наличии соответствующих навыков сборка не займет много времени и значительно сохранит бюджет,

- использование качественных комплектующих позволит в результате получить аппарат, по качеству и надежности превосходящий бюджетные готовые модели заводской сборки.

Желательно обращать внимание и на минусы самодельной пескоструйки:

- сборку следует производить только при наличии сопутствующих навыков,

- модели, собранные «наспех» или из низкокачественных материалов не отличаются долговечностью,

- зачастую в «самоделках» устанавливают некачественные сопла (правда, это характерно и для бюджетных заводских моделей пескоструйных аппаратов), что усложняет процесс работы с ними, поскольку такие сопла требуют частой замены и снижают эффективность работы.

- в случае дефектов конструкции или неправильного расчета при изготовлении аппарата с использованием высокого давления воздуха в конструкции возникает риск получения травм (допустим, при разрыве клапана или емкости с абразивом),

- собранное собственноручно оборудование уступает по своим качествам заводским изделиям от именитых производителей.

В целом, перед началом постройки следует тщательно взвесить все «за» и «против» самодельных конструкций. Стоит помнить, что есть возможность взять соответствующее оборудование, даже профессионального класса в аренду. Постройка пескоструйной машины более сложного уровня потребует либо наличие сварочного аппарата и навыков работы с ним, либо привлечения стороннего специалиста — что приведет к дополнительной статье расходов. В любом случае, перед принятием решения стоит обдумать все аспекты.

Советы по эксплуатации пескоструйного аппарата

В любом процессе, на любом этапе следует уделять значительное внимание именно правилам обращения с оборудованием и технике безопасности. Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Учитывая большое сопутствующее загрязнение и опасность проникновения пыли в дыхательные пути, следует все работы проводить либо в специальной закрытой камере, либо использовать индивидуальные средства защиты, такие как маска и респиратор, либо шлем с циркуляцией воздуха. Руки должны быть защищены толстыми резиновыми перчатками, все участки тела прикрыты рабочей одеждой во избежание попадания и травмирования кожи острыми частицами кварца.

Кроме того, немаловажно следить и за выполнением следующих моментов:

- клапан для дозировки песка должен быть всегда открытым,

- перед началом работы следует внимательно осмотреть все узлы, убедиться в надежности присоединенных к аппарату шлангов,

- необходимо постоянно проверять состояние сопел, особенно тех, которые изготавливаются из керамики или простого металла,

- угол распыления должен составлять 90 градусов для лучшего обрабатывания поверхности,

- фильтры и клапаны в оборудовании должны смазываться каждый раз после использования,

- шланги во время работы ни в коем случае не должны находиться в натянутом состоянии,

- любое оборудование должно быть тщательно заземлено во избежание возможности поражения электрическим током,

- песок для работы должен быть тщательно просеян, абразивные материал должен быть равномерным, следует удалять чересчур крупные частички.

Соблюдение этих рекомендаций позволит выполнять работу на должном уровне, а сам аппарат прослужит достаточно долго и без нареканий.

Пескоструй своими руками — как сделать самодельный пескоструйный аппарат

Пескоструйная обработка стала частью повседневной жизни, ее применяют во многих случаях, но что же она из себя представляет?

Это, прежде всего взаимодействие воздуха с мелкими частичками песка, которые под большим напором образуют воздушно-песчаную струю для обработки различных изделий.

Струя по направлению вылетает из пистолета. Аппарат активно используется столетиями в различных частях промышленности.

Содержание статьи:

Такая аппаратура понадобится для шлифовки, снятия краски, нанесения грунтовки, тюнинга авто.

Если участок обработки совсем маленький, то многие справляются при помощи наждачной бумаги, но на большие участки уйдет слишком много времени и сил. С самодельной пескоструйной установкой потребуется минимум времени.

С самодельной пескоструйной установкой потребуется минимум времени.

Аппарат можно приобрести в любом магазине, где представлены строительные материалы, а можно попытаться создать его своими силами.

Будьте готовы, что хороший аппарат обойдется не дешево, если вы все же не решитесь сделать его сами. Ведь имея определенные навыки, не придется тратить много сил и времени, особенно если вы регулярно что-то мастерите.

Из чего делают пескоструйные установки

Изготовить пескоструйную установку можно несколькими способами, но, несмотря на выбранный, вам потребуется определенный перечень материалов.

- компрессор;

- трубы и шланги;

- пистолет, который будет использоваться для покраски;

- фитинги из сантехники;

- сопло, кран и бутылка из пластика.

Хороший хозяин хотя бы половину из перечисленного списка хранит в своем гараже или кладовке.

А вот компрессор придется прикупить, но если сравнивать со стоимостью всего аппарата, то — это незначительная трата.

Виды пескоструев

Подбирая необходимую аппаратуру, стоит, прежде всего, определить для чего она будет использоваться. Ответив себе на этот вопрос, вы определитесь с видом пескоструйной установки.

Если она создана для обработки предметов из стекла с целью декора, то параметры пескоструйной камеры зависят от площади поверхности обработки.

Если последующая задача произвести покраску или грунтовку, то следует применить аппарат открытого вида, способный очистить поверхность под вышеизложенные нужды. Но для работы с таким видом оборудования необходимо отдельное помещение.

Еще один критерий, который влияет на выбор разновидности пескоструев – это частота их использования.

Если же вы решили открыть свое дело и поставить работу на поток, то для частого использования необходимо мощное изделие, только так удастся предоставить квалифицированные услуги.

Чем больше времени будет применяться устройство, тем мощнее оно должно быть.

Такое устройство, созданное собственными руками, может быть только двух видов:

1. Напорное, которое предполагает образование воздуха в установке и дозаторе. Из сопла струей вылетает воздух и частички песка.

Скорость струи высокая, что позволяет очистить большой кусок территории за достаточно небольшой промежуток времени.

2. Инженерное предполагает поступление воздуха и песка по двум разным рукавам и их смешивание в наконечнике.

Его проще всего сделать своими силами, но с этой конструкцией перечень предметов, которые можно подвергнуть обработке значительно меньше. Объяснить это можно слабым воздушным потоком с абразивом.

Делаем простую установку в домашних условиях

Пескоструйная установка самая простая, представлена двумя компонентами такими как сопло и ручка со штуцером. В один попадает воздух, а во второй песок.

Если вы хотите, чтобы наконечник для выброса струи воздуха и песка не износился и служил долго, то стоит подобрать соответствующий материал.

Самый надежный вариант — карбид вольфрама или бора. Он стоек и продержится при непрерывной работе несколько десятков часов.

Куда быстрее сотрутся чугунные или керамические материалы, хоть они и обойдутся дороже, тогда зачем же платить больше?

Определившись с наконечником, приступаем к формированию корпуса пистолета, который затачивается под них. Емкостью для абразива прекрасно прослужит пластиковая бутылка, которая должна быть закреплена сверху.

Конструкция готова, но без компрессора она не заработает, поэтому завершающий этап – его подсоединение. Он же и будет отвечать за подачу воздуха.

Принцип работы устройства – поступающий воздух оказывается сразу же в бутылке, а затем в тройнике. Смешавшись с абразивом, смесь направляется в верхнюю часть тройника.

Если хотите контролировать количество абразива в воздухе, стоит приделать соответствующий краник. Собрать аппарат удастся всего за час при условии наличия всех составляющих и подручных материалов.

Универсальная пескоструйная камера

Камера используется в случаи обработки незначительных по размерам деталей. Она выполнена в виде ящика из металла, который можно сделать самостоятельно или же приобрести.

В любом случае в дальнейшем его придется обшить стальным листом. Чтобы удобнее работать с ним, расположите прибор на подставке.

Проделайте в этой камере окошко, которое позволит наблюдать за процессом. Рекомендуется поместить его сверху.

Работа с камерой предусматривает осуществление неких действий с ее составляющими внутри, поэтому аппарат разделяется на две части, где вставляются резиновые перчатки.

Такие перчатки, как и стекло – это расходный материал, который с годами нуждается в замене. Но чтобы не делать это слишком часто, старайтесь подбирать качественные материалы. Заранее продумайте этот момент, чтобы он не доставлял лишних хлопот.

Снизу камеры располагается решетка из проволоки и приваренный желоб, необходимый для помещения в него уже использованного песка. В цилиндре ящика проделывается отверстие для поступления воздуха.

Чтобы осветить камеру, достаточно использовать обычные лампы дневного света. Самодельную камеру можно оборудовать вентиляцией, но порой обходятся и без нее.

Компонент, который вы собираетесь обработать, необходимо разместить через заранее подготовленную дверцу. Если деталь длинная, то конструкцию можно накрыть брезентом, так их проще прогонять через созданное устройство.

Брезент прослужит защитой и не позволит песку вылететь за пределы камеры.

Как изготовить устройство из огнетушителя?

Специалисты умудряются изготовить пескоструйные установки из огнетушителя. Из всей конструкции огнетушителя необходима только оболочка, в которой устанавливается металлическая трубочка с резьбой.

Чтобы ее зафиксировать, стоит проделать отверстия с двух сторон. По этой трубе будет попадать воздух, а для песка делается отверстие паз 18*8мм.

Все компоненты огнетушителя припаиваются обратно после крепления трубки. Туда поступает абразив, к нижнему концу фиксируется сопла, а к верхнему компрессор.

Песок попадает в нижнюю часть трубки, поступающее давление выталкивает песок, он мгновенно вылетает из установленного на устройстве наконечника.

Если огнетушителя не оказалось под рукой, то может подойти любая емкость, такая же как баллон от газа. Только предварительно избавитесь от возможных остатков газа, выгнав его тем же компрессором.

Абразив в качестве расходного материала

Песок для функционирования этого аппарата совсем не подходить, ведь он неоднородный, размер и форма вкраплений совершенно разная.

Проблема может возникнуть и сказаться на самом качестве работы и ее результате.

Крупные частички станут причиной глубоких царапин. Для таких случаев существует специальный расходный материал, который можно отыскать в магазине по продаже строительных материалов — абразивные смеси.

Они могут быть представлены разной формы, размера и твердости. Специально для нашей процедуры подойдет самый доступный абразив.

Есть и те, кто готов тратить свое время на просев через сито обычного речного песка, который в таком случае тоже подходит для работ.

Гравирование стекла

Более того с данным аппаратом можно прикоснуться к прекрасному и заняться гравированием стекла, кто знает, может со временем хобби перерастет в серьезный бизнес.

Заклеиваем поверхность стекла и прорисовываем на пленки желаемый рисунок.

Затем обрабатываем изображение самодельным инструментом и снимаем пленку, чтобы оценить результат работы. Каждый мастер самостоятельно определяет глубину гравировки, предварительным пробным нанесением.

Рисунок будет выглядеть красиво в любом случае, его можно украсить светодиодной подвеской. С такой задачей самодельный аппарат справится легко и при этом он ни в чем не уступает дорогостоящему аналогу из магазина.

Все стеклянные поверхности могут быть оформлены с помощью пескоструйного аппарата.

Берем металлическую пластину, прорезав в ней отверстия, поверхность обрабатывается после того, как лист плотно приляжет к поверхности. Процедура займет несколько минут и расход песка минимальный.

Такой метод работы идеален при использовании гладкого, без сколов отверстия. Аппарат подходит и для других нужд, для применения, как на профессиональном, так и на любительском уровне.

С ним есть возможность осуществить большой перечень работ, который и представить сложно. Хороший хозяин непременно должен запастись пескоструем.

Советы по работе с самодельным аппаратом

Многие владельцы самодельных аппаратов более уверены в них, чем в импортной технике, ведь сделано своими руками, кому же еще доверять, как не себе. Но все же стоит прислушаться к ряду рекомендаций по использованию.

1. Если ваш аппарат не такой мощный, объемом 6 литров, то диаметр сопло должен составлять 3 мм. Слишком узкое тоже не подойдет, если же мощность большая, то стоит обратить внимание на больший диаметр.

2. Детали, которые предположительно со временем пойдут в расход не стоит сильно закручивать, чтобы их проще было заменить. Речь идет о составляющих, которые чаще всего контактируют с абразивом.

3. Не устанавливайте пескоструйный аппарат и не пользуйтесь им в домашних условиях. Ведь насколько бы прочную камеру вы ни сделали, песок все равно будет выходить за ее пределы. Камера создана задерживать основную пыль, после проведенной процедуры навести порядок, будет крайне сложно.

4. Даже если работы вы проводите в гараже, необходимо защитить своих дыхательные пути и глаза, чтобы на слизистых и легких не оседали мельчайшие частички от песка.

В помощь защитные очки и респиратор, ведь только так можно избежать серьезных заболеваний.

В интернете представлено множество вариантов создания пескоструев, здесь же описаны некоторые из них, которые оказались самыми простыми, эффективными и менее затратными.

С этими схемами вы быстрее осознаете принцип функционирования пескоструев.

Если необходимо регулярно пользоваться этим аппаратом, то стоит отнестись к процессу создания аппарата серьезно, просчитав каждую деталь.

Если правильно соблюсти расчеты и надежно закрепить все, то устройство прослужит долгие годы.

Пескоструйный аппарат своими руками: установка оборудования

У автомобилистов и владельцев частных домов часто случаются ситуации, когда необходимо очистить от ржавчины деталь корпуса автомобиля или другую металлическую поверхность. Если не очистить металл, на него не ляжет защитный слой или краска. Чтобы не мучиться вручную и не тратить деньги на дорогостоящее оборудование, можно собрать пескоструйный аппарат своими руками.

Работа на пескоструйном аппаратеКак устроен пескоструйный аппарат общие сведенияПромышленное оборудование состоит из нескольких ключевых узлов. Чтобы сделать работоспособную самоделку, нужно знать устройство пескоструйного аппарата:

- Главный компонент — компрессор. Он создаёт давление, требующееся для «разгона» абразивного материала.

- Провода для подключения компрессора.

- Штуцеры.

- Сопло.

- Емкость для смешивания абразивного материала с воздухом.

- Отделитель жидкости.

- Шланг.

Особое внимание стоит уделить соплу. Оно должно быть изготовлено из прочных материалов, чтобы не разорваться во время работы.

Как работает аппарат для пескоструйной обработкиВажный момент при создании и использовании самодельного пескоструя — выбор абразивного материала. Для домашнего использования подойдёт речной песок, который предварительно нужно просеять через сито и просушить. Фракция не должна содержать крупных вкраплений. В промышленном оборудовании использует кварцевый песок, металлическую дробь, корунд. Они не подойдут для самодельного аппарата.

Пескоструйная обработка похожа на покрытие рабочей поверхности краскопультом. Принцип работы заключается в том, что воздух под давлением поступает от компрессора к соплу через шланг. На его пути присутствует отверстие, через которое в общий поток подаются частицы абразивного материала. Далее смесь песка и воздуха с большой скоростью попадает на рабочую поверхность и очищает её от ржавчины, мусора, налёта.

Делать самодельный компрессор для пескоструя не рекомендуется. Это сложный процесс и у начинающего мастера скорее всего не получится осуществить задуманное. Достаточно купить компрессор в строительном магазине. Оптимальная мощность оборудования для подачи воздуха — 4–5 кВт. В том же магазине можно купить остальные комплектующие для пескоструйного аппарата.

Существуют разные виды пескоструев, каждая из которых отличается принципом работы и конструкцией:

- Вакуумные модели. В конструкции такого аппарата присутствует специальная камера, в которую засасывается отработанный абразивный материал для повторного использования. Нельзя использовать кварцевый песок дважды. Он разбивается в кристаллическую пыль, которая вредна для здоровья.

- Всасывающие модели. Конструкция пескоструйного аппарата идеально подходит для сборки своими руками. Воздух захватывает частицы песка и несёт их к соплу.

- Пневматические модели. Промышленное оборудование, которое предназначено для обработки больших поверхностей. Используются огромные мощности.

Всасывающие аппараты считаются самыми популярными и без труда собираются в домашних условиях.Работа на промышленном пескоструеКомплектующие для самодельной пескоструйной установки

Чтобы сделать самодельный пескоструйный аппарат своими руками, требуется заранее подготовить инструменты и расходные материалы. В первую очередь, нужно купить компрессор и найти емкость для смешивания песка и воздуха. Для самодельных установок часто в качестве емкости используют газовые баллоны. Материал, из которого они изготовлены, выдерживает давление и повреждения как снаружи, так и внутри.

После выбора ёмкости, требуется купить сопло. Дешёвые модели изготавливаются из чугуна или керамики. Эти материалы не выдерживают постоянных нагрузок. За один рабочий день такое сопло может выйти из строя. Желательно выбрать изделие из карбида вольфрама.

Дополнительные компоненты:

- Газовый рукав — 5 метров. Диаметр — 10 мм.

- Цанговые зажимы.

- Штуцеры на шланги.

- Шаровой кран.

- Осушитель для компрессора.

- Два куска трубы по 5 см.

- Резиновый шланг с толстыми стенками — 2 м. Диаметр — 14 мм.

Из инструментов понадобится набор ключей, отверток, фум-лента, болгарка, сварочный аппарат, дрель, плоскогубцы.

Сборка пескоструйного аппаратаБез инструкции начинающий мастер не поймёт, как сделать пескоструйный аппарат своими руками. Ниже будет приведена последовательность действий при сборке пескоструя. При соблюдении представленных этапов, можно избежать неудач и добиться желаемого результата.

Пескоструй из газового баллона своими руками: пошаговая инструкцияСделать пескоструй своими руками для домашней мастерской может любой человек, если будет соблюдать определённую последовательность. Этапы проведения работ:

- В дне пустого газового баллона требуется сделать отверстие. Для этого по контуру нужно сделать дрелью несколько дырок и удалить сталь по центру плоскогубцами.

- Края отверстия шлифуются болгаркой.

- На получившуюся дырку нужно наварить заглушку с помощью сварочного аппарата. Заглушка должна быть с винтовой крышкой.

- Вентиль на баллоне требуется срезать, а внутренности удалить. Можно попытаться вытащить его без срезания, но это сложно и не всегда усилия приводят к успеху.

- Если резьба при удалении старого вентиля была повреждена, её требуется поправить. Далее в отверстие требуется закрутить сгон. При закручивании нужно использовать фум-ленту, чтобы соединение получилось более надёжным.

- Соединить сопло с рукавом и краном. Поставить Т-образный переходник на сгон. С одной стороны закрепить рукав с соплом, а с другой подключить шланг от компрессора.

Заглушка с пробкой предназначена для засыпания песка в емкость. Сделать пескоструй своими руками можно и из других материалов. Для этого нужно поискать схемы и другие варианты в интернете.

Газовые баллоныСложно ли сделать пескоструй своими руками из огнетушителяЕсли в хозяйстве нет пустого газового баллона, можно попробовать сделать аппарат из огнетушителя. Последовательность действий такая же, как и при изготовлении пескоструйки на основе газового баллона. При использовании огнетушителя делать самодельный компрессор для пескоструя не нужно.