Технология производства растительных масел. Получение подсолнечного масла

Сырьем для получения подсолнечного масла служат семена подсолнечника, для получения других видов масел – масличные культуры: соя, рапс, арахис, кунжут, оливки и др.

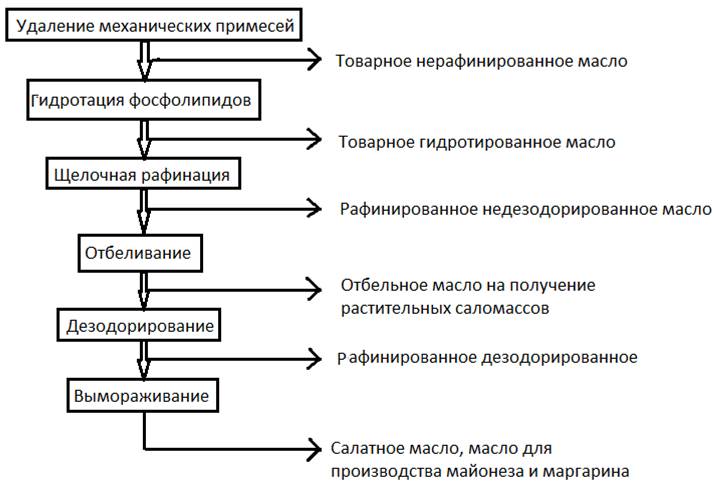

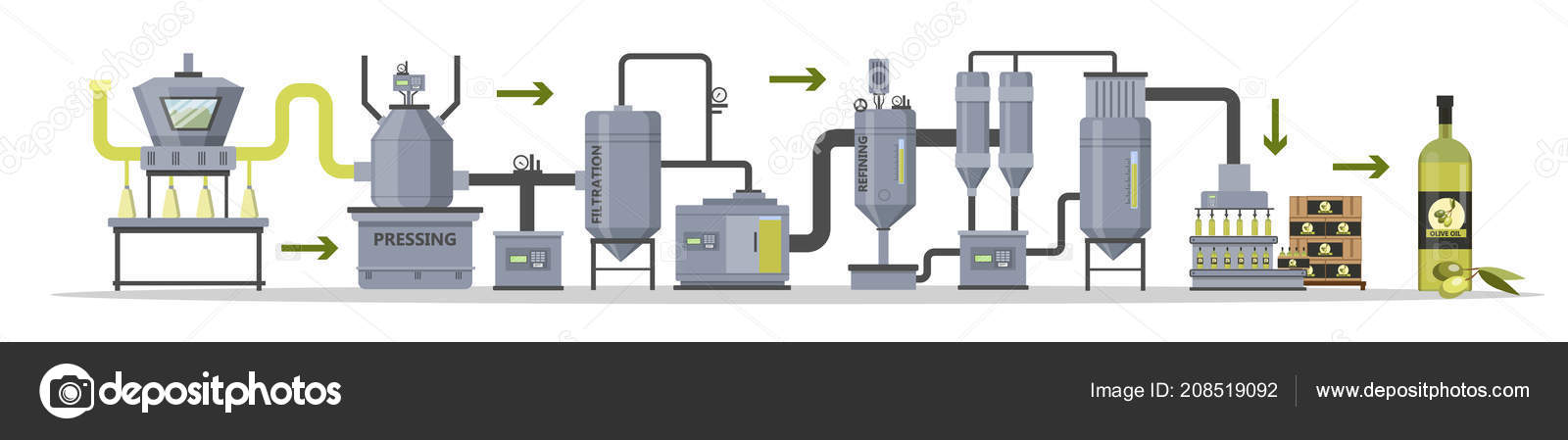

Технологическая блок-схема получения подсолнечного масла представлена на рисунке:

Технологическая блок-схема производства подсолнечного масла

Очистка семян подсолнечника заключается в освобождении их от сорных и металлических примесей. Семена очищают на магнитном и ситовом сепараторах, затем взвешивают и направляют на сушку в шахтную сушилку. В результате сушки влажность семян снижается с 10-15 до 2-7%. Семена охлаждают с +50 °С до +35 °С. Шелушение семян (обрушивание и отделение оболочки) проводят на дисковой мельнице. Оболочки отделяются от ядра на аспирационной веялке (воздушно-ситовой машине).

Для разрушения клеточной структуры семена измельчают на вальцовых машинах или станках путем раздавливания.

В результате получают мятку. Ее подвергают гидротермической обработке (увлажняют насыщенным паром), затем обжаривают в жаровнях с одновременной подсушкой мятки.

При обжаривании мятка приобретает необходимую пластичность, что облегчает отжим масла на прессах. При обжаривании влажность мятки уменьшается до 5–7%, а ее температура повышается до +105…115 °С. Мятка превращается в мезгу.

Затем мезгу подвергают или прямой экстракции в экстракторе с введением растворителя (бензин марок А и Б или гексан), или прессованию на прессе с целью выделения масла. В результате прямой экстракции получают смесь масла с растворителем (жидкая фаза) и шрот (твердая фаза – остатки клетчатки семян).

В результате прессования на шнековом прессе из обжаренной мезги образуются два продукта:

- масло, содержащее частицы ядра,

- жмых, включающий до 15% масла.

Масло фильтруют на фильтр-прессе. Получаемый в результате прессования жмых содержит от 4 до 17% масла. Для извлечения масла из жмыха его дробят на молотковой дробилке, затем тонко измельчают, увлажняют паром, формуют лепестки и подвергают экстракции.

Если используют прямую экстракцию, то исключают стадию предварительного прессования.

При переработке масличного сырья, не требующего отделения семенной оболочки от ядра семян, исключаются стадии обрушивания и отделения лузги. Прямая экстракция обеспечивает практически полное извлечение масла.

Этапы производства подсолнечного масла

Подсолнечник является высокомасличной культурой, в семенах которой содержание масла составляет 55% и более. Для получения подсолнечного масла извлекаемое из растения масличное сырье проходит ряд производственных процессов, при этом качество получаемого масла непосредственно зависит от состояния сырья и строгого соблюдения технологии производства.

Технология производства растительного масла включает в себя следующие производственные процессы:

- Подготовка семян к хранению и сам процесс хранения.

-

Подготовка семян перед извлечением масла.

- Извлечение масла.

- Рафинация.

- Розлив.

- Упаковка и маркировка готовой продукции.

На первом этапе семена очищаются от примесей с применением специального оборудования: сепараторов, камнеотборников, аспираторов. Механическая очистка предусматривает просеивание семенной массы через сита, отличающиеся размером и формой отверстий. Также семена продувают потоком воздуха, отсеивая пустые с легким весом и очищают от металлопримесей с помощью магнита. Перед хранением семена кондиционируют таким образом, чтобы их влажность стала на 2-3% меньше критической.

В процессе подготовки к извлечению масла семена проходят очистку от примесей, калибруются по размерам, подвергаются кондиционированию для получения нужного процента влажности. Затем их обрушивают (разрушают твердую оболочку семени), получаемые рушанки делят на фракции, после чего измельчают ядра.

Масло извлекается методами прессования и экстракции. Технологическая схема может включать следующие этапы:

Технологическая схема может включать следующие этапы:

- Прессование однократное;

- Прессование двухкратное, включающее предварительный отжим, фортпрессование, окончательный отжим, экспелирование;

- Прессование холодное — не требующее предварительной влаготепловой обработки;

- Выполнение фортпрессования и экстракции, обезжиривание предварительное методом фортпрессования, затем извлечение масла экстракцией бензином;

- Экстракция прямая, выполняется растворителем без проведения предварительного обезжиривания.

В процессе дистилляции, чаще всего имеющей трехступенчатую схему, производится отгонка растворителя, содержащегося в масле. Для этих операций (упаривание, обработка острым паром при 180—220 °С и барботации) используются пленочные и вакуумные дистилляторы.

Технологии производства подсолнечного масла

Подсолнечное масло бывает обычным рафинированным, к которому привыкло большинство потребителей, а бывает нерафинированным, произведенное методом холодного отжима. Но чем же отличается рафинированное масло от нерафинированного и какое лучше? Для ответа на этот вопрос нужно подробнее рассказать о технологии производства подсолнечного масла.

Но чем же отличается рафинированное масло от нерафинированного и какое лучше? Для ответа на этот вопрос нужно подробнее рассказать о технологии производства подсолнечного масла.Критерии оценки сырья

Все начинается с переработки семян. Чем выше их качество, тем лучше получается масло. Также многое зависит от сроков и условий хранения сырья перед отжимом. Среди главных качественных характеристик семян подсолнечника:

- масличность;

- влажность;

- срок созревания.

На масличность влияет сорт растения, а также особенности сезона (какой была погода в течение лета, много ли было солнца). Наилучший показатель влажности для семян — 6%. Слишком влажные семена хуже хранятся. Срок созревания также является очень важным фактором, от которого косвенно зависит цена готового продукта.

Пик производства и предложения готового масла — последний квартал года, а наибольший спрос наблюдается в конце лета и начале осени. То есть, чем раньше получено сырье, тем быстрее потребитель увидит готовый продукт. При этом семена должны быть хорошо очищены, мусора в них должно быть не более одного процента, битого зерна — не более трех процентов. Перед тем, как приступить к переработке, производитель производит дополнительную очистку, сушку, обрушивание кожуры семян, отделение ее от ядра. После этого сырье измельчают.

При этом семена должны быть хорошо очищены, мусора в них должно быть не более одного процента, битого зерна — не более трех процентов. Перед тем, как приступить к переработке, производитель производит дополнительную очистку, сушку, обрушивание кожуры семян, отделение ее от ядра. После этого сырье измельчают.

Способы получения масла

Из мятки семян (измельченного сырья) масло получают двумя способами:

- отжимом;

- экстрагированием.

Отжим

Более экологичным способом является отжим, однако у него есть недостаток — масла при таком методе получается меньше, выход не превышает 30%. Данный показатель также зависит от оборудования для производства подсолнечного масла. Перед тем, как отжимать, сырье прогревается в жаровнях до 100-110°С, при этом его постоянно перемешивают и увлажняют. Затем мятка отжимается в шнековых прессах для отжима масла.

На полноту отжима влияет давление, вязкость и плотность материала, а также толщина слоя мятки, длительность процесса, оборудование маслоцеха и ряд других факторов.

Подсолнечное масло первого холодного отжима получают из той же мятки, но при этом без прогрева. У такого продукта есть важное преимущество — в нем сохраняется много полезных веществ (витаминов, антиоксидантов, лецитина), а в оборудовании для холодного отжима подсолнечного масла не используются нагревательные элементы. Основной недостаток масла в том, что его нельзя хранить долго, оно быстро становится мутным и теряет свою свежесть.

Подсолнечное масло нерафинированное холодного отжима, еще называют сырым, потому что после того, как его отожмут, осуществляется лишь отстаивание и фильтрация. У такого продукта хорошие вкусовые и питательные характеристики.

Экстрагирование

Экстрагирование — это другая технология производства подсолнечного масла, которая предполагает применение органических растворителей (обычно это экстракционные бензины).

При экстрагировании получают мисцеллу — раствор масла, а также шрот — обезжиренный твердый остаток. Из обоих полученных материалов в дистилляторах и шнековых испарителях отгоняется растворитель. Полученное масло отстаивают, фильтруют, после чего подвергают дальнейшей переработке.

Многие производители выбирают именно экстрагирование, поскольку этот метод является более экономичным. Он позволяет извлечь из сырья максимум растительного жира — до 99%.

Рафинация подсолнечного масла

Рафинация — это процесс, который практически избавляет его от цвета, вкуса и запаха. Правда, при этом сильно уменьшается его пишевая ценность, она сводится к минимальному присутствию в нем незаменимых жирных кислот, называемых еще витамином F. Этот витамин способствует улучшению синтеза гормонов в организме, поддерживает иммунитет. Кроме того, он обеспечивает устойчивость и эластичность сосудов, снижает восприимчивость организма к ультрафиолетовым лучам и радиоактивному излучению, регулирует сокращение гладкой мускулатуры, выполняет целый ряд других жизненно важных функций.

Есть несколько ступеней при производстве рафинированного подсолнечного масла:

- Первая — это избавление от механических примесей. На данном этапе масло отстаивается, фильтруется, происходит его центрифугирование, после этого продукт может поступить в продажу, как товарное нерафинированное масло;

- Вторая ступень рафинации — это гидратация. На этом этапе происходит обработка малым количеством горячей – до 70°С воды. В ходе этого процесса белковые и слизистые вещества набухают, выпадают в осадок и удаляются. Таким образом достигается пригодность продукта к более длительному хранению. Нейтрализация – воздействие на горячее масло щелочью. При этом убираются свободные жирные кислоты — катализаторы окисления и причина появления дыма при жарке. Также при нейтрализации из состава выводят тяжелые металлы и пестициды. У нерафинированного масла чуть меньшая биологическая ценность, чем у сырого, поскольку при гидратации уходит часть фосфатидов, но зато храниться такой продукт может дольше.

- Третья ступень — выход из масла свободных жирных кислот. При чрезмерном содержании этих веществ растительное масло имеет неприятный вкус. Прошедшее эти этапы растительное масло классифицируется уже как рафинированное недезодорированное;

- Четвертая ступень — отбеливание. Это обработка адсорбентами органического происхождения (чаще всего специальными глинами), которые поглощают красящие компоненты, благодаря чему жир осветляется. После отбеливания масло лишается пигментов, в том числе каротиноидов и оно становится светло-соломенного цвета;

- Пятая ступень — дезодорация. На этом этапе происходит удаление ароматических веществ горячим сухим паром при температуре от 170 до 230°С в вакууме. При этом уничтожаются пахучие вещества, которые вызывают окисление продукта. В итоге продукт получает длительный срок хранения;

- Шестая ступень — вымораживание, то есть удаление восков.

Воск — это защита семян от воздействия природных факторов, им покрыты все семена. Маслу же это вещество придает мутность и портит его товарный вид. В процессе вымораживания продукт получается бесцветным. Масло подсолнечное рафинированное дезодорированное вымороженное используется при производстве маргарина, майонеза, кулинарных жиров, консервировании. Оно должно быть лишено специфического вкуса или запаха, чтобы не влиять на общий вкус продукта.

Воск — это защита семян от воздействия природных факторов, им покрыты все семена. Маслу же это вещество придает мутность и портит его товарный вид. В процессе вымораживания продукт получается бесцветным. Масло подсолнечное рафинированное дезодорированное вымороженное используется при производстве маргарина, майонеза, кулинарных жиров, консервировании. Оно должно быть лишено специфического вкуса или запаха, чтобы не влиять на общий вкус продукта.

На прилавки конечный продукт попадает следующих видов: Рафинированное недезодорированное подсолнечное масло – внешне прозрачное, но с характерным для него запахом и цветом. Рафинированное дезодорированное масло – прозрачное, светло-желтое, без запаха и вкуса семечек. Нерафинированное масло – темнее, чем отбеленное, может быть с осадком или взвесью, но тем не менее оно прошло фильтрацию и, конечно, сохранило запах, который мы все знаем с детства.

Технология производства подсолнечного масла

Весь производственный процесс растительного масла про-

ходит несколько этапов.

Переработка семян подсолнечника

Первый этап – переработка семян подсолнечника – крайне

важный в производстве. От качества семян, поступающих

на переработку, зависит в итоге качество конечного про-

дукта – растительного масла. Помимо этого показателя при

очистке сырья также учитываются сроки и условия хране-

ния, температурный и световой режим.

При определении качества семян подсолнечника главным

образом учитывают его качественные показатели – мас-

личность и влажность. Разные сорта подсолнечника отли-

чаются разной степенью масличности. При этом уровень

выхода растительного масла зависит напрямую от уровня

масличности семян. Другие показатели – влажность и сроки

созревания – не менее важны при выборе сырья для про-

изводства качественного продукта.

В процессе переработки семена тщательно очищаются от

шелухи и брака, проходят через ступени дополнительной

очистки, сушки, отделения оболочки семян от ядер. Далее

очищенные семена подвергаются процессу измельчения,

превращаясь в итоге в мезгу.

Измельчение семян – начальный этап непосредственного

производства масла. Сама технология производства под-

разделяется на холодный и горячий отжим, экстрагирова-

ние, рафинацию.

Холодный и горячий отжим

Технология холодного отжима позволяет сохранить в под-

солнечном растительном масле максимальное количество

полезных и питательных веществ, а также его первоначаль-

ные органолептические качества.

При отжиме процесс производства масла состоит из не-

скольких этапов. Сначала подготовленное измельченное

Сначала подготовленное измельченное

сырье (мезга) нагревается до определенной температуры,

обычно до 110 ºС. При этом компоненты сырья тщательно

перемешиваются на специализированном оборудовании,

что обеспечивает в результате максимальный объем вы-

хода готового качественного продукта (масла). На заклю-

чающем этапе выделенная из сырья смесь проходит про-

цесс выжимания в шнековых прессах.

При горячем отжиме измельченное сырье нагревается при

более высоких температурах. В результате получается про-

дукт с более насыщенным интенсивным ароматом, вкусом

и цветом, но при такой технологии количество питательных

веществ в продукте сокращается. Горячий отжим – одна из

самых распространенных технологий, не требующая зна-

чительных затрат на производство масла.

Полученные в процессе производства растительного масла

отходы сырья дополнительно перерабатываются и в даль-

нейшем используются в кормовых добавках для кормле-

ния сельскохозяйственных животных.

Экстрагирование – способ производства растительного

масла, который заключается в смешивании подготовлен-

ного сырья с органическими растворителями. Полученная

таким образом смесь помещается в специальное обору-

дование (экстрактор) для дополнительной переработки и

выделения в итоге очищенной жировой эмульсии.

В свою очередь жировая эмульсия также проходит до-

полнительную обработку – фильтрацию, очищаясь от ка-

ких-либо примесей. В результате такого многоуровневого

технологического процесса получается очищенный концен-

трированный продукт – нерафинированное растительное

масло. Полученный методом экстрагирования нерафини-

Полученный методом экстрагирования нерафини-

рованный продукт при относительно невысокой стоимости

сохраняет в своем составе комплекс полезных жизненно

важных веществ.

Рафинация

Большинство потребителей выбирают в магазинах рафи-

нированное подсолнечное масло, так как оно не имеет вы-

раженного запаха и вкуса. Взгляды потребителей и специ-

алистов в выборе растительного масла различаются. По

мнению последних, пищевая ценность рафинированного

масла снижена, поскольку в этом продукте в результате тех-

нологической обработки существенно уменьшается уровень

полезных нутриентов. В составе такого масла сохраняется

лишь незначительное количество незаменимых жирных

кислот, включая линоленовую и линолевую, а также неко-

торых витаминов..jpg) Поэтому среди всех видов масла рафи-

Поэтому среди всех видов масла рафи-

нированное считается наименее полезным для здоровья.

В процессе рафинации подсолнечное масло проходит не-

сколько этапов обработки.

На первоначальном этапе подготовленное сырье тщательно

очищается от всех присутствующих в нем примесей, затем

постепенно подвергается процессам отстаивания, филь-

трации и центрифугирования.

Далее следует этап гидратации, или обработки полученной

жировой эмульсии горячей водой около 70 °С. Такой спо-

соб обработки позволяет удалить из жировой смеси лиш-

ние отходы, которые способствуют порче продукта.

Следующий этап рафинации масла – нейтрализация – со-

стоит в удалении из смеси свободных жирных кислот, пе-

стицидов и тяжелых металлов, окисляющих продукт и

приводящих к быстрой порче. Одним из недостатков ра-

Одним из недостатков ра-

финированного масла является низкое содержание фос-

фолипидов – веществ, служащих строительным материа-

лом для всех клеток организма, выполняющих защитную

и структурообразующую функцию.

Отбеливание – это очищение смеси органическими адсор-

бентами от красящих пигментов, в частности каротиноидов,

и осветляющих продукт. Известно, что пигментные вещества

содержатся в семенах подсолнечника и при обработке пе-

реходят в жировую смесь, придавая ей характерный запах

и ярко выраженный вкус. Удаление пигментов в процессе

отбеливания делает растительное масло абсолютно бес-

цветным и не имеющим никакого запаха.

После пройденных этапов масло подвергается процессу

дезодорации – удалению из состава всех ароматических

веществ под воздействием горячего пара при высоком

температурном режиме – 220 °С. Удаление примесей, бел-

Удаление примесей, бел-

ковых и ароматических веществ, позволяет значительно

увеличить сроки хранения готового продукта.

Заключающий технологический этап – вымораживание

масла – состоит в удалении из его состава восковых кис-

лот. Эти вещества присутствуют на оболочке семян подсо-

лнечника и выполняют защитную функцию. Попадая же в

результате обработки в растительное масло, они придают

ему мутный вид. Вымораживание полностью очищает жир-

ную смесь от восков и делает ее бесцветной.

Таким образом, применение разных технологий произ-

водства растительного подсолнечного масла позволяет

произвести продукты с различными органолептическими

характеристиками. Тем не менее, несмотря на некоторые

различия, каждый из видов растительного масла, произ-

веденный в соответствии с технологическими требовани-

ями, представляет качественный пищевой продукт. Выбор

Выбор

определенного вида растительного масла зависит прежде

всего от персональных вкусовых предпочтений каждого

потребителя.

Смотрите также

Как делают растительное масло: технологическая схема производства

При производстве оливкового масла и продуктов из мягких плодов измельчение их является первым этапом. Кстати, сегодня почти любая технология получения масла из зерновых культур включает в себя предварительную обжарку зёрен. Особой пользы этот процесс не приносит, но вкусовые качества получаемого продукта после него существенно улучшаются.

2. Выделение.

Если это механический отжим, применяемый сегодня для производства оливкового или кокосового масла, то вся технология получения масел состоит из одной операции, на выходе которой уже получается хоть и не совсем чистое, но масло.

Если же имеет место процесс экстрагирования, то здесь цепочка операций длиннее. Смешение сырья с растворителем, настой, отгонка растворителя – все эти операции по производству растительного масла производятся в несколько этапов каждая и специфичны для каждой отдельно взятой культуры. Например, производство кунжутного масла несколько проще, чем подсолнечного.

Смешение сырья с растворителем, настой, отгонка растворителя – все эти операции по производству растительного масла производятся в несколько этапов каждая и специфичны для каждой отдельно взятой культуры. Например, производство кунжутного масла несколько проще, чем подсолнечного.

Необработанное масло, получаемое в результате этих операций, в принципе, пригодно в пищу. Однако его вкусовые и ароматические качества ещё далеки от таковых у продукта в бутылках, который мы привыкли покупать в магазине. Для получения именно таких свойств масло проходит несколько стадий дальнейшей обработки.

3. Фильтрация.

Эта технология производства растительного масла нужна для выделения из него грубых механических примесей. Осуществляют её в несколько этапов при помощи фильтров различной степени очистки и центрифугирования. В последнем случае всю массу разгоняют в специальном барабане, в результате чего более плотные частицы скапливаются в центре барабана.

Нередко после фильтрации производится отстаивание полученной жидкости, в результате которого самые мелкодисперсные примеси осаждаются на дне, откуда они и удаляются.

Для некоторых видов масел, например – для оливкового, процесс фильтрации заканчивает всю технологию производства. После месяца отстаивания оно становится чистым и прозрачным, абсолютно готовым к реализации и употреблению.

Для продуктов же из зерновых культур после этого применяется такая технология получения растительных масел, как рафинация.

4. Рафинация.

Рафинация растительных масел – это удаление из них многих минеральных и органических веществ. Основная необходимость в рафинации заключается в удалении многих веществ, способных повлиять на гастрономические качества продукта. В частности, масло избавляется от горечи и специфического запаха. Да и на сковороде рафинированное растительное масло не будет дымить и темнеть.

Однако рафинация масла приводит к выделению из него многих полезных компонентов. В частности, это различные витамины, жирные кислоты и фосфатиды, крайне необходимые нашему организму. Процесс рафинации влечет за собой и удаление многих антиоксидантов, препятствующих окислению жиров и прогорканию. Эти же антиокиданты защищают наш организм от развития раковых опухолей. Следовательно, нерафинированное масло может значительно дольше храниться.

Эти же антиокиданты защищают наш организм от развития раковых опухолей. Следовательно, нерафинированное масло может значительно дольше храниться.

производство подсолнечного масла. Технология и оборудование для производства подсолнечного масла :: BusinessMan.ru

Предпринимательская деятельность, основной сутью которой является производство подсолнечного масла, на сегодняшний день пользуется высокой популярностью среди многих бизнесменов, вне зависимости от их опыта и статусности.

Это связано с высоким спросом на масло растительное, которое можно отнести к продуктам первой необходимости. Оно обширно используется в кулинарии для заправки салатов, жарки, для сохранения некоторых продуктов питания. Кроме того, масло широко используется в других отраслях промышленности: при производстве краски, мыла, косметических и лекарственных средств.

Нужны ли лицензии для открытия подобного предпринимательства?

Производство подсолнечного масла в простейшем варианте заключается в давлении семечек. Данная деятельность не считается каким-либо «супербизнесом». Поэтому для того чтобы начать свою деятельность в данной сфере, не потребуются разнообразные лицензии и всевозможные разрешения. Есть возможность начать работу с позиции физического лица, оплачивая определенные налоги.

Данная деятельность не считается каким-либо «супербизнесом». Поэтому для того чтобы начать свою деятельность в данной сфере, не потребуются разнообразные лицензии и всевозможные разрешения. Есть возможность начать работу с позиции физического лица, оплачивая определенные налоги.

Не стоит забывать про те требования, которые предъявляются санитарно-эпидемиологическими службами, пожарными организациями, водоканалом, газовыми и электрослужбами. Все эти многочисленные организации сверяются с тем, что открытая предпринимателем компания не несет в себе вреда для здоровья. Кроме того, требуется руководствоваться всеми техническими условиями, чтобы производство подсолнечного масла не привело к несовсем приятным последствиям.

Безотходность растительного масла

Растительные, а именно подсолнечные, масла являются безотходными.То есть побочные продукты, появление которых влечет за собой выход масла из подсолнечника и прочего сырья в производственном процессе (шелуха, жом, и чешуйки), реализованы в других производственных областях.

Например, шелуха используется в производстве гранул — популярного корма для домашних животных, которые предварительно прессуют в брикеты и в данном виде поставляют потребителям.

Следует отметить один факт: производство подсолнечного масла и его реализация – сфера деятельности малых и средних предприятий. Это взаимосвязано с относительно низким первоначальным капиталовложением, необходимым для открытия бизнеса. Кроме того, для данного вида производства характерна мгновенная окупаемость.

Важность создания бизнес-плана

Технология производства подсолнечного масла должна быть сделана грамотно. В этом может помочь хорошо составленный бизнес-план. В нем потребуется определить все основные моменты, которые будут характерны для данной сферы деятельности. Важно также предусмотреть стратегию.

И желательно, чтобы она была пошаговой. Стратегия включает в себя следующие аспекты: объемы производимой продукции, положение предприятия, поставщики сырья, перспективный рынок, а также производственный процесс, степень механизации процесса, советы по найму и трудоустройству требований. Бизнес-план, производство подсолнечного масла в котором будет рассмотрено более подробно, позволит правильно разместить начальные инвестиции и организовать прибыльное изготовление продукции.

Бизнес-план, производство подсолнечного масла в котором будет рассмотрено более подробно, позволит правильно разместить начальные инвестиции и организовать прибыльное изготовление продукции.

Заработать на данной сфере могут не только производители масла, но и те люди, которые занимаются поставками. Сырье им обычно достается даром, поэтому для них данный бизнес является наиболее прибыльным. Несмотря на то что в настоящее время имеется достаточно большое количество разнообразных маслобойных цехов, многие начинающие предприниматели вполне легко смогут получить прибыль от подобного производства.

По мнению специалистов, окупить все затраченные средства на открытие предприятия по производству масла можно уже примерно через полгода. А в некоторых ситуациях это можно сделать и за более короткие сроки. Главное – обеспечить стабильную поставку всего необходимого сырья, а также наладить постоянную реализацию производимой продукции. А для этого требуется отлично знать, что включает в себя технология производства подсолнечного масла.

Необходимость в аренде помещений

Создать предприятие по производству растительного масла – достаточно трудоемкое дело, так как потребуется предусмотреть разнообразные мелочи. И одной из важных проблем, с которой придется столкнуться в любом случае, является аренда производственных помещений. Они необходимы для переработки сырья и для того, чтобы розлив подсолнечного масла происходил без каких-либо проблем. Площадь подобных помещений будет зависеть от объемов производимой продукции.

Также потребуется цех, в котором будет происходить одновременно выжимка и фильтрация масла. Естественно, можно для этих процессов арендовать сразу два помещения. Однако обойдется это куда дороже.

Потребуется помещения, в котором будет храниться жмых. Стоит учитывать, что он склонен к самовозгоранию. Данный фактор является достаточно важным, и его необходимо учитывать всегда. Чтобы проверить температуру данной продукции, в жмых засовывают деревянную палку. В тот момент, когда она нагреется, продукцию понадобится вывезти скотине.

Основные вопросы, которые появятся во время открытия своей предпринимательской деятельности

Линия по производству подсолнечного масла, а именно, ее организация, требует поиска ответа на два очень важных вопроса: откуда взять сырье и как реализовать полученную продукцию. Следует понимать, что поиск постоянного клиента – важная составляющая данной предпринимательской деятельности. Только с помощью него можно реализовать всю ту продукцию, которая будет создана.

Данный бизнес будет более простым в том случае, если предприниматель знаком со сферой торговли. Реализация масла в такой ситуации достаточно просто впишется в уже готовые схемы. Стоит отметить, что для самого жмыха клиента подыскать не так тяжело, так как спрос на него очень высок.

Прежде чем открыть предприятие по созданию масла, необходимо будет найти поставщика семечек. Делать это лучше всего в осенний период. Причем, чем ближе поставщик будет располагаться к месту расположения маслобойни, тем лучше.

Не стоит отказываться от своей собственной политики в том случае, если было решено открыть маслобойный цех, например, в деревне. Следует делать все возможное для того чтобы создалась правильная и положительная репутация. Для этого можно выделять деньги на поддержку образовательных учреждений. Тогда и эффективность предпринимательства возрастет вдвое, если не больше.

Описание технологии производства масла растительного

Подсолнечное масло изготавливается в двух формах: рафинированное и нерафинированное. Оно различается по степени очистки от примесей. Для масла нерафинированного предоставляется только механическая фильтрация. При этом такая разновидность масел обладает более ценными и полезными свойствами.

Для масла рафинированного требуется дополнительная очистка, включающая в себя такие способы, как осаждение, центрифугирование, фильтрация, рафинирование сульфата, отбеливание, гидратация, дезодорация и замораживания. После такой обработки масло приобретает светлый оттенок, и устраняется его запах.

На какие этапы можно разделить технологию создания подсолнечного масла?

Вся технология изготовления подсолнечного масла состоит из следующих этапов:

- Производство подсолнечного масла.

- Очистка семян подсолнечника от шелухи путем разделения в специальном аппарате.

- Спелеотуризм и очистка ядер из лузги в рушально-веечных машинах.

- Пропускание семян подсолнечника через роликовое устройство и получение мятки.

- Мятка попадает в жаровню, которая может быть либо паровой, либо огневой. Кроме того, жаровни могут отличаться друг от друга разной производительностью и стоимостью.

- Обработанная мятка проходит на шнековые прессы. Полученное после прессования масло отправляется на отстаивание, а впоследствии и механическую фильтрацию.

- Та мякоть, которая осталась после прессования, направляется на экстрагирование в специальную машину. С помощью растворителя происходит прогонка остаточного экстрактор масла.

- Готовый продукт упаковывается в различные контейнеры, часто пластиковые бутылки различного размера.

Этот процесс выполняется на сложных линиях для розлива масла растительного.

Этот процесс выполняется на сложных линиях для розлива масла растительного.

Качество производимой продукции играет очень высокую роль

Для малого предпринимательства характерно так называемое маршевое производство, которое может происходить даже в том случае, если в наличии имеется только один мешок с семенами. Еще данный вид производства называется предварительным съемом масла. Данная схема является обычной для тех предпринимателей, которые только начали свою деятельность.

Самое огромное влияние на качество выпускаемой продукции имеет обработка мятки, потому что в современном мире люди обеспокоены не только вкусом продукта, но и его качеством. Многие уже давно поняли, что светлые масла лучше по качеству, а масла темного оттенка вредны, так как в их составе имеются величайшие уровни канцерогенов.

Если температура в жаровне более сто двадцать градусов, основные питательные вещества, включая витамин Е, будут полностью разрушены.Поэтому очень важную роль играет фильтр для подсолнечного масла. От его выбора будет зависеть многое.

От его выбора будет зависеть многое.

Использование специализированного оборудования при производстве

Особой популярностью в производстве подсолнечного масла пользуются шнековые устройства. В них обеспечивается достаточно высокая температура посредством трения. Однако выше 120 градусов она не поднимается. Исходя из этого, можно сказать, что подобное оборудование для производства подсолнечного масла не требует никакой дополнительной жаровни.

К тому же, прессы, имеющиеся в шнековых системах, способны давить семена непосредственно с шелухой. Перед обработкой, семена потребуется провеять и пропустить через специальное устройство под названием калибратор. С помощью него будет убран весь ненужный и крупный мусор.

Такое оборудование для производства подсолнечного масла, как прессы-экструдеры, работа которых происходит по принципу мясорубок, состоит из большого количества частей. Среди них следует выделить следующие:

- подающая часть;

- часть помола;

- окончательный отжим.

Что потребуется сделать с маслом перед его реализацией?

Масло, которое получают в результате прессования, рекомендуется предварительно охладить примерно до шестидесяти градусов. Если этого не сделать, то оно начнет впитывать влагу и кислород. Соответственно, будет ухудшаться качество.

После отжима масло дорабатывают. Первые два этапа ее переработки — рафинация. Масло очищается с помощью различных примесей и воска. Есть два варианта очистки: первый — осаждение, второй — фильтрация. Первый способ, по мнению некоторых специалистов, является лучшим. Отстаивание масла происходит при температуре окружающей среды, равной двадцати градусам в течение семи дней.

Что собой представляют имеющиеся способы фильтрации?

Чтобы ускорить этот процесс и не заставлять площадь помещения разнообразные емкостями, можно просто профильтровать масло. Предварительная фильтрация осуществляется после того, как масло охлаждают до шестидесяти градусов. А при охлаждении до двадцати градусов фильтрация происходит на более тщательном уровне. Данный процесс называется тонкой фильтрацией.

Фильтры, которые используются в производстве продуктов питания, также подходят для перекачки масла. Наиболее популярны так называемые фильтры рамочные. Они состоят из нескольких слоев хлопчатобумажной ткани. Такой материал, конечно, быстро расходуется. Можно приобрести его от поставщиков подобного оборудования или в других разнообразных местах — это не дефицит.

Есть еще один способ фильтрации под названием вакуум. В данной ситуации масло будет протягиваться через те слои материала, которые являются фильтрованными, посредством вакуумной силы. При этом весь мусор будет удален. Данная фильтрация способствует тому, что масло становится более светлым. Кроме того, оно обладает большим сроком хранения.

О чем следует помнить в том случае, если есть желание начать производство масла?

Во сколько может обойтись организация линии по производству подсолнечного масла? Создание подобной деятельности стоит немалых капиталовложений. И если у вас есть желание закрепиться в этой сфере, то лучше всего пройти регистрацию в качестве сельхозпроизводителя. В такой ситуации предпринимательская деятельность будет субсидирована многочисленными льготами, связанными с выплатой налогов.

Как показала практика, следует заниматься переработкой либо собственно выращенных, либо приобретенных семян. Стоимость подсолнечного масла, а именно его производства, в таком случае можно будет уменьшить.

Однако в некоторых ситуациях могут возникнуть проблемы, связаны с переизбытком подобного сырья на специализированных рынках. Поэтому не надо отворачиваться от возможности предоставить другим компаниям услуги, связанной с переработкой имеющегося сырья.

Технология производства растительного масла

Содержание страницы

Растительное масло – это многокомпонентная смесь органических веществ (липидов), выделяемых из тканей растений (подсолнечник, хлопчатник, лен, оливки и др.).

1. Характеристика сырья и продукции

Сырьем для производства растительных масел являются, главным образом, семена подсолнечника. Плод подсолнечника – удлиненная клиновидная семянка, состоящая из кожуры (лузги) и белого семени (ядра), покрытого семенной оболочкой. На долю лузги приходится 22…56 % от общей массы семянки. Содержание масла в семенах подсолнечника более 50 %, а в очищенном ядре – около 70 %.

В состав растительных масел, получаемых из семян подсолнечника, входят 95…98 % триглицеридов, 1…2 % свободных жирных кислот, 1…2 % фосфолипидов, 0,3…0,1 % стеринов, а также каротиноиды и витамины. В подсолнечном масле содержится 55…71 % линолевой и 20…40 % олеиновой кислот.

2. Особенности технологии

Технология производства растительных масел на малых предприятиях включает в себя подготовку семян подсолнечника к хранению, отделение и измельчение ядра, гидротермическую обработку мятки, прессование, очистку, фасование и хранение готовой продукции.

Подготовка семян к хранению. Семена подсолнечника поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Наиболее распространенный метод снижения содержания влаги в семенах подсолнечника перед хранением – тепловая сушка, в процессе которой семена нагреваются с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Сушильный агент температурой 300…350 °С движется в сушилке навстречу семенам, влажность которых снижается на 10…12 %. Высушенные семена охлаждают и направляют в бункер.

Отделение ядра. Особенностью данной операции является разделение семян по геометрическим размерам на крупную и мелкую фракции, а также отделение примесей, отличающихся от основной культуры аэродинамическими и ферромагнитными свойствами.

Отделение оболочек от ядра состоит из операций разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу). Важнейшее требование к операции обрушивания состоит в сохранении целостности ядра. Роторы рушальных машин вращаются с частотой вращения 35…40 c–1, обрушивание происходит за счет однократного направленного удара вдоль большой оси семянки.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационных рушально-веечных машинах.

Измельчение ядра. Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является переход масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических операций. Получаемая мятка отличается большой удельной поверхностью, так как помимо разрушения клеточных оболочек при измельчении нарушается также внутриклеточная структура маслосодержащей части клетки. Значительная доля масла высвобождается и сразу же адсорбируется на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких частиц в ней должно быть невелико. Для получения мятки на малых предприятиях используют вальцовые станки с диаметром валков 600 мм и частотой вращения 5,0 с–1.

Гидротермическая обработка мятки. Целью данной операции является ослабление поверхностных сил, удерживающих масло на частицах мятки. На мини-предприятиях приготовление мезги осуществляют в две стадии. Первая – увлажнение мятки до 8…9 % и подогрев ее до температуры 80…85 °С, способствующей равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Вторая – нагревание мятки до 105 °С и ее подсушивание до конечного содержания влаги 5…6 %.

Прессование мезги. Осуществляется в шнековых прессах, развивающих давление около 30 МПа и степень уплотнения мезги 2,5…3,0. В процессе прессования получаются жмых, масличностью 15…17 %, и растительное масло.

Очистка растительного масла. Операция состоит в удалении из растительного масла твердых механических примесей и взвесей.

Фасование и упаковка. Растительное масло фасуют в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировочных машин. В некоторых случаях используется упаковка пластиковой тары в термоусадочную пленку. Фасованная и упакованная продукция направляется на хранение и реализацию в торговую сеть.

При наличии определенных достоинств технология известных маслозаводов обладает рядом недостатков. Основным из них является повышенная остаточная масличность прессуемого материала, что снижает выход масла. Наличие большого количества лузги в масличном материале из-за отсутствия в ряде случаев операции обрушивания, отсутствия специальной подготовки или жесткие режимы жарения мятки перед прессованием приводят к получению растительного масло низкого качества.

3. Организация и принципы функционирования комплексов технологического оборудования

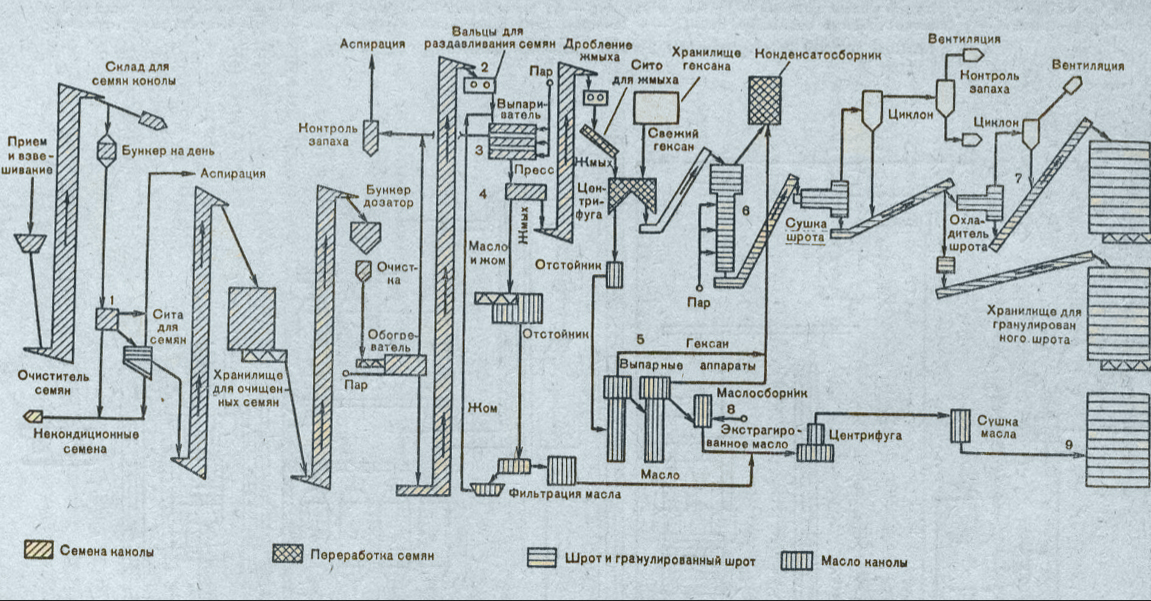

Машинно-аппаратурная схема комплекса оборудования для завода малой мощности по производству растительного масла представлена на рис. 1. Комплекс состоит из ситового сепаратора 1, нории 2, магнитного сепаратора 3, рушально-веечной машины 4, вальцового станка 5, шнековых конвейеров 6, 7, 11 и 13, бункеров для мятки 8 и лузги 9 соответственно, жаровен 10, шнекового зеерного пресса 12, емкостей 14 и 15 для неочищенного масла, емкости 16 для очищенного масла, насосов 16, емкостей 17 для отстоявшегося масла и бункеров для лузги 18 и пыли 19.

Рис. 1. Схема производства растительного масла

Поступающие на кратковременное хранение в силос семена подсолнечника, предварительно взвешивают на весах, которые затем норией 2 подаются в ситовой 1 и магнитный 3 сепараторы для отделения примесей. Примеси растительного происхождения, отделяемые на сепараторах, собирают и используют в комбикормовом производстве. Затем семена поступают в сушилку 20, где доводятся до необходимой влажности.

Дальнейшая переработка семян подсолнечника заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две технологические операции: шелушение (обрушивание) семян и отделение оболочки от ядра (отвеивание, сепарирование), осуществляемые в рушально-веечной машине 4. При этом формируется на выходе три потока, которые, в зависимости от их состава, направляются на следующие участки технологической схемы: первый поток является недорушем – возвращается в приемный бункер; второй поток, состоящий из ядра семян подсолнечника и частиц лузги, направляется в аспирационное устройство рушально-веечной машины 4, где потоком воздуха уносится лузга; третий поток ядра вместе с сечкой поступает в жаровни 10.

После взвешивания на весах ядра подсолнечника измельчаются на вальцовом станке 5. Процесс измельчения может осуществляться за один раз либо за два раза – предварительно и окончательно. При измельчении происходит разрушение клеточной структуры ядер подсолнечника, что необходимо для создания оптимальных условий для наиболее полного и быстрого извлечения масла при дальнейшем прессовании.

Продукт измельчения – мятка — после вальцового станка 5 поступает в жаровню 10, в которой за счет гидротермической обработки достигается оптимальная пластичность продукта, и создаются условия для облегчения отжима масла на прессах. При жарении влажность мезги понижается до 5…7 %, а температура повышается до 105…115 °С.

Из шнекового зеерного пресса 12, в который после жаровни подается мезга, выходят два продукта: растительное масло и жмых. Очистка прессового масла осуществляется при помощи рамных фильтр-прессов или отстойников.

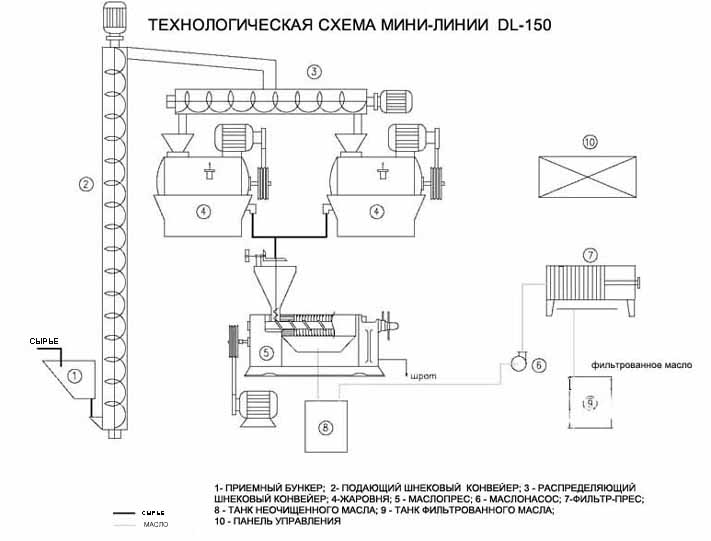

Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла производительностью 400 кг/ч представлена на рис. 2. Комплекс состоит из сушилки 1 К4-УС2-А, сепаратора 2 Б6-МСА-1, рушально-веечной машины 3 Б6-МРА-1, вальцового станка 4 Б6-МВС, двух жаровен 6 и гидравлического пресса 5.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла

Вначале семена со склада подаются в сепаратор 1, предназначенный для разделения примесей, отличающихся от основной культуры линейными размерами, аэродинамическими и ферромагнитными свойствами при помощи системы подвижных сит, нагнетательного вентилятора и постоянных магнитов.

Затем очищенные семена подсолнечника поступают в рушальновеечную машину 2 для отделения ядер семян от лузги за счет прохождения семян между вращающимся бичевым барабаном и рифленой поверхностью неподвижных дек с последующим их просеиванием через сито.

Отделенная лузга используется для топки жаровен 5, предназначенных для гидротермической обработки мятки.

После этого мятка направляется на вальцовый станок 3 для ее измельчения перед прессованием. Измельченная и обработанная в жаровне мезга подается в гидравлический пресс 4, в котором от нее отделяется растительное масло.

4. Ведущее технологическое оборудование

Для мини-маслозаводов характерно применение нескольких видов оборудования для реализации основных технологических операций прессового способа производства растительного масла.

Сушилка передвижная К4-УС2-А (рис. 3) предназначена для сушки семян подсолнечника и состоит из вентиляторов, форсунки 3, топочного агрегата 4, ковшового транспортера 6, сушильной шахты 7, бункера 8, шнеков 9 и 11. Сушилка может устанавливаться на открытом воздухе при температуре от –20 °С до 50 °С.

Рис. 3. Сушилка передвижная К4-УС2-А

Топочный агрегат 4 и сушильная шахта 7 смонтированы на шасси автомобильного прицепа. Топочный агрегат 4 включает в себя форсунку 3, топку, вентиляторы, воздуховоды, системы топливную и воспламенения топлива, аппаратуру для контроля за пламенем и температурой теплоносителя. Сушка осуществляется смесью топочных газов и наружного воздуха. Высушенные семена подсолнечника охлаждаются при помощи вентилятора до температуры окружающего воздуха.

Техническая характеристика зерносушилки К4-УС2-А

- Производительность, кг/ч 400

- Производительность при сушке семян подсолнечника по отношению к производительности при сушке пшеницы, % 80

- Вид топлива дизельное

- Потребление топлива, кг/ч 76,5

- Привод механизмов индивидуальный от электродвигателей и мотор-редукторов

- Типы электродвигателей асинхронные, закрытого обдуваемого исполнения Общая установленная мощность, кВт 40

- Габаритные размеры сушилки, мм:

- в транспортном положении 9200x2750x4000

- в рабочем 9200x4300x5300

- Масса без зерна, кг 10 200

Сепаратор Б6-МСА-1 1 (рис. 4) предназначен для очистки семян подсолнечника от примесей, отличающихся размерами и аэродинамическими свойствами, а также отделения ферромагнитных примесей. Состоит из двух вентиляторов, камеры 2, ситового корпуса 3, набора магнитов 4 и эксцентрикового вала с приводом 5.

Рис. 4. Сепаратор Б6-МСА-1

Семена подсолнечника очищаются от примесей в ситовом корпусе 3, проходя через четыре сита. Последние приводятся в колебательное движение при помощи эксцентрикового вала. Примеси, отсасываемые вентилятором 1, собираются в осадочных камерах 2. В нижней части сепаратора установлен магнитоуловитель 4 для удаления ферромагнитных примесей из выходящих семян. Вентиляторы и эксцентриковый вал имеют общий привод 5.

Техническая характеристика сепаратора Б6-МСА-1

- Производительность, кг/ч 400

- Эффективность очистки, %, не менее 60

- Частота вращения эксцентрикового вала, мин-1 462,5

- Амплитуда колебаний, мм 6,5

- Установленная мощность, кВт 1,5

- Габаритные размеры, мм 1550x1100x1600

- Масса, кг 490

Колонка магнитная БКМА 300А (рис. 5) предназначена для выделения из семян подсолнечника ферромагнитных примесей. Состоит из клапана 1, станины 2, регулирующего устройства 3, направляющих 4 для продукта и набора магнитов 5.

Рис. 5. Колонка магнитная БКМА 300 А

Набор магнитов 5 выполнен из магнитов, набранных одноименными полюсами в ряд. Клапан 1 подвешен шарнирно. Направляющие 4 для продукта жестко прикреплены стенками к станине 2. В верхней части станины имеются два проема для подвода очищаемого продукта и аспирации, в нижней – проем для выхода продукта. Семена подсолнечника поступают в приемное устройство, откуда самотеком проходят по экрану в верхней его части, при этом очищаемый продукт просыпается мимо экрана, а ферромагнитные примеси притягиваются магнитным полем к экрану.

Техническая характеристика магнитной колонки БКМА 300А

- Производительность, кг/ч 2400

- Габаритные размеры, мм 424x332x555

- Масса, кг 23

Рушально-веечная машина Б6-МРА-1 (рис. 6) предназначена для обрушивания семян подсолнечника и отделения лузги от ядер. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из вентилятора 1, привода 2, бункера 3, рушки 4, ситового кузова 5. Рабочим органом рушки является бичевой барабан, вращающийся с различной частотой. Привод барабана осуществляется посредством ременной передачи от электродвигателя.

Рис. 6. Машина рушально-веечная Б6-МРА-1

Разрушение оболочки семян подсолнечника происходит при их прохождении между барабаном и рифленой поверхностью дек – чугунных пластин, установленных между боковинами. Отделение лузги от ядер осуществляется на ситовом кузове 5, закрепленном на колеблющейся раме четырьмя ремнями. Ситовой кузов, представляющий собой деревянную раму, на которой смонтированы два сита, приводится в движение эксцентриковым валом. Лузга отсасывается вентилятором 1.

Техническая характеристика рушально-веечной машины Б6-МРА-1

- Производительность, кг/ч 1000

- Установленная мощность, кВт 3,7

- Габаритные размеры, мм 2182x1150x1415

- Масса, кг 700

Станок вальцовый Б6-МВС (рис. 7) предназначен для измельчения ядер семян подсолнечника. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из питателя 1, приводов правого и левого 2, рамы 3, валков 4 и механизма рабочих органов (на рисунке не показан).

Рабочие органы представляют собой валки 4, установленные в подшипниках и оснащенные самостоятельными приводами 2 (правым и левым). Вращение валкам передается при помощи клиновых ремней. МехаГлава 4. Техника для производства растительного масла низм рабочих органов предназначен для измельчения и превращения ядер семян в мятку. Питатель 1 обеспечивает подачу материала сплошным потоком по всей длине питательного валка в зазор между валками 4. Налипший продукт снимается с поверхности валков скребками. Поджим верхнего валка осуществляется с помощью пружинного устройства. Ременные передачи и рабочая зона валков 4 закрыты ограждениями.

Рис. 7. Станок вальцовый Б6-МВС

Техническая характеристика вальцового станка Б6-МВС

- Производительность, кг/ч 800

- Установленная мощность, кВт 8

- Занимаемая площадь, м2 1,4

- Габаритные размеры, мм 1175x1120x1560

- Масса, кг 1940

Жаровня Е8-МЖА (рис. 8) предназначена для влаготепловой обработки мятки семян подсолнечника. Состоит из привода 1, цепной передачи 2, вала-мешалки 3 и чана 4.

Рис. 8. Жаровня Е8-МЖА

Чан 4 закрыт двумя крышками, на одной из которых имеется отверстие для засыпки мятки. Жарение происходит за счет теплоты, получаемой в процессе сжигания лузги в печи. Перемешивание мятки осуществляется валом-мешалкой 3 и двумя рыхлителями. Вращение валу-мешалке передается от привода 1 через цепную передачу 2. В днище чана 4 имеется закрываемый заслонкой люк, через который выходит масличная масса. Как правило, в маслоцехе устанавливается четвертая жаровня, предназначенная для выравнивания температуры продукта, поступающего из трех предыдущих жаровен.

Техническая характеристика жаровни Е8-МЖА

- Производительность, кг/ч 500

- Установленная мощность, кВт 8

- Площадь поверхности нагрева чана, м2 1,2

- Габаритные размеры, мм 2000x1500x1025

- Масса, кг 1300

Пресс шнековый зеерный Е8-МПШ (рис. 9) предназначен для непрерывного отжима масла из семян подсолнечника. Состоит из привода 1, опорного узла 2, цилиндра зеерного 3, питателя 4 и шнекового вала (на рисунке не показан).

Мезга (жареная мятка) шнеком равномерно подается в зеерный цилиндр 3, разделенный на четыре камеры и состоящий из двух половин, соединенных между собой шпильками. Шнековым валом мезга последовательно перемещается в цилиндре из одной камеры в другую. За счет давления, создаваемого шнековым валом, происходит отжим масла из мезги. Масло через зазоры между зеерными планками направляется в поддон, откуда самотеком поступает в емкость для масла.

Рис. 9. Пресс шнековый зеерный Е8-МПШ

Жмых перемещается из зеерного цилиндра в опорный узел 2. Регулирование толщины выходящего жмыха осуществляется конусным механизмом. Привод 1 шнекового вала состоит из электродвигателя, редуктора и клиноременной передачи. Привод шнека питателя осуществляется от шнекового вала через цепную передачу.

Техническая характеристика шнекового зеерного пресса Е8-МПШ

- Производительность по мятке, кг/ч 400…500

- Установленная мощность, кВт 11

- Габаритные размеры, мм 3725x1125x1300

- Масса, кг 2920

Экструдер-пресс ЭПЧ-75 (рис. 10) предназначен для непрерывной обработки необрушенных семян подсолнечника и отжима масла из них по схеме однократного окончательного прессования. Состоит из экструдерапресса 1, оснащенного электрообогревом, раздвоителя 2 для передачи вращения двум шнековым валам с одинаковой скоростью, редуктора 3 и электродвигателя 4.

Рис. 10. Экструдер-пресс ЭПЧ-75

Экструдер позволяет получать жмых с остаточной масличностью 15…20 % и влажностью 7,5…9,0 %, что существенно повышает выход подсолнечного масла.

К основным конструктивным особенностям относятся наличие двух валов с размещенными на них насадками специальной формы с контактноуплотнительным профилем и наличие обогреваемых перфорированных секций. Это обеспечивает интенсивное воздействие на материал за счет совмещения процессов транспортирования, прессования, отжима, перемешивания, измельчения, гранулирования и влаготеплового воздействия.

Техническая характеристика экструдера-пресса ЭПЧ-75

- Тип экструдера горизонтальный, двухчервячный

- Производительность по семенам подсолнечника, кг/ч 120…150

- Установленная мощность, кВт 7,5

- Габаритные размеры, мм 1270x3100x950

- Масса, кг 740

Фильтр-пресс Е8-МФП (рис. 11) предназначен для непрерывной очистки подсолнечного масла от механических примесей. Состоит из насосной станции 1, опорной секции 2, набора секций 3 и рамок 4, фильтрующих салфеток 5, нажимной секции 6, станины 7 и винтового зажима 8.

Рис. 11. Фильтр-пресс Е8-МФП

Фильтр представляет собой набор секций 3 и рамок 4. Нажимная 6 и опорная 2 секции установлены по торцам набора. Между рамками и секциями расположены фильтрующие салфетки 5, зажимаемые винтовым зажимом 8.

Неочищенное масло из емкости подается насосной станцией 1 в масляный фильтр. Масло, проходя под давлением через фильтрующие салфетки 5, очищается от механических примесей и сливается в лоток.

Техническая характеристика фильтра-пресса Е8-МФП

- Установленная мощность, кВт 3

- Габаритные размеры, мм 2150x940x1400

- Масса, кг 2400

5. Новые технические решения технологических задач

Устройство для влаготепловой обработки маслосодержащего материала перед прессованием (а.с. № 969711, С11 В1/04) состоит из чанов 1, 3 (рис. 12 а) с обогреваемыми днищами и стенками, вала 4 с лопастными мешалками 5, 6 и 7 (рис. 12 б), механизма 8 выпуска мезги. В верхнем чане 1 лопастные мешалки 5 оснащены барботерами 9, имеющими отверстия 10. Для обеспечения подачи равного объема пара в материал в зависимости от линейных скоростей шаг отверстий уменьшается к периферии чана, отверстия соседних барботеров смешены по окружности. Барботеры 9 сообщены через канал 11 вала 4 с паропроводом 12 (рис. 12 в). В чанах 2 и 3 лопастные мешалки 6 и 7 имеют зубчатый (пилообразный) гребень.

Рис. 12. Устройство для влаготепловой обработки

Устройство работает следующим образом. Маслосодержащий материал (мятка) поступает в верхний чан 1 и, перемешиваясь лопастными мешалками, перемещается из чана в чан.

Процент извлечения масла на маслопрессах зависит от качества влаготепловой обработки мягки и степени подготовки ее к прессованию, то есть от однородности, температуры и влажности ее.

При влаготепловой подготовке мятка подвергается длительному воздействию влаги и температуры. Однако длительное воздействие температуры отрицательно сказывается на качественных показателях масла.

В первом чане мятка интенсивно смачивается и нагревается паром, подаваемым в нее непосредственно через отверстие в барботерах. Расположение отверстий со смещением, а также с уменьшением шага между отверстиями к периферии жаровни дает возможность обеспечить при вращении лопастей равномерное интенсивное смачивание и прогрев мезги по всему сечению, а следовательно, и равномерную подготовку материала во всем объеме.

В связи с тем, что в первом чане верхние кромки лопастной мешалки выполнены прямыми, при пересыпании через них мезги создается сплошная завеса над пространством, в которое подается пар через отверстия барботеров, и это исключает прорыв пара в пространство над слоем мезги.

Во втором и последующих чанах пар в мезгу уже не подается, а подогрев мезги производится только через днище и стенки жаровни, поэтому для того, чтобы обеспечить равномерный прогрев мезги по всему сечению, требуется ее тщательное и интенсивное перемешивание. Это достигается благодаря пилообразной форме лопастей, так как движение частиц мезги в этом случае имеет более хаотичный характер, чем при плоских лопастях.

Все это дает возможность улучшить влаготепловую обработку (сократить время пребывания мезги в жаровне), что ведет к повышению производительности жаровни и улучшению качественных показателей масла.

Устройство для влаготепловой обработки маслосодержащего материала перед прессованием отличается тем, что с целью улучшения качества подготовки материала к прессованию путем обеспечения равномерного и интенсивного прогрева и перемешивания его, мешалка в верхнем чане оснащена барботерами, скрепленными с ее лопастями параллельно им, вал в верхней части выполнен с каналом, сообщенным с барботерами и с системой подачи пара, а отверстия каждого барботера расположены с шагом, уменьшающимся по направлению к периферии чана, и смещены по окружности относительно отверстий соседних барботеров, при этом кромки лопастей мешалок в остальных чанах имеют зубчатый профиль.

Масловыжимной пресс (пат. РФ № 2147993, В30 В9/14, С11 В1/06) (рис. 13) состоит из рамы 1, на которой закреплен привод маслопресса, маслосборника 2, корпуса 3 с питающим бункером, внутри которого помещен шнек 4, на котором с помощью шпонки или шлицевого соединения установлен зеерный цилиндр 5 с глухой торцевой стенкой. Для удаления жома на прессе предусмотрены дробящий нож 6 и направляющие 7 для выхода жома из масловыжимного пресса.

Масловыжимной пресс работает следующим образом. Маслосодержащее сырье поступает в питающий бункер корпуса 3. Одновременно с этим с помощью привода маслопресса вращается шнек 4, отжимая и транспортируя сырье по направлению к торцевой стенке зеерного цилиндра 5. После этого отжимаемый продукт меняет направление движения и за счет нарезок 8, выполненных на наружной поверхности корпуса 3, продукт перетирается о выступы корпуса 3 и торцевую стенку зеерного цилиндра 5. Затем продукт попадает в зазор между винтовыми нарезками 8 и зеерным цилиндром 5. В дальнейшем продукт, перемещаясь, отжимается и гомогенизируется вплоть до выхода из зеерного цилиндра 5. Далее продукт дробится ножом 6 и по направляющим 7 удаляется из масловыжимного пресса.

Рис. 13. Масловыжимной пресс

Масловыжимной пресс отличается тем, что зеерный цилиндр установлен на шнеке и выполнен охватывающим корпусом с глухой торцевой стенкой, а на внешней поверхности корпуса выполнены винтовые нарезки, а также содержит дробящий нож и направляющие для выхода жома.

Просмотров: 161

Технология производства подсолнечного масла

Технология производства подсолнечного масла | олимекс bgПроизводство начинается здесь — с силосных складов, откуда сырье подается в буферный силос для производства.

Семена подсолнечника поступают в лущильные машины для создания благоприятных условий для извлечения масла. Приготовленный таким образом материал поступает в мельницу, которая мягко прессует семена, после чего крупа попадает в пресс-плющилки.Здесь происходит влажная и термическая обработка определенных параметров. Экспеллер подается в пресс, нагретый до температуры примерно от 105 ° до 110 ° и с влажностью примерно 3-3,5%. Это технологические параметры получения масла. Затем мы переходим к отстойнику, где грубые ингредиенты, выпавшие из пресса, оседают и возвращаются в цикл для обработки. После удаления крупных отложений следует следующий этап — тонкая фильтрация. Машины в этом производственном процессе немецкие и имеют высокую производительность.ООО «ОЛИМЭКС». может обрабатывать 150 тонн семян подсолнечника в сутки.

Весь процесс контролируется и контролируется пультом управления. В случае нарушения оператор реагирует в зависимости от ситуации.

После отстойника следует фильтрация тонкой очистки в амфильтре. Полученное таким образом масло является нерафинированным. Часть этого масла перерабатывается на ООО «ОЛИМЭКС», а остальное продается другим производителям для переработки и производства биодизеля и сливочного масла.

Теперь мы получили рафинированное масло для пищевых целей. Масло обрабатывается с использованием химических ингредиентов — отделения фосфатидов и нейтрализации. Процессы происходят в сепараторах — высокооборотных центрифугах, где происходит химическая реакция смешения и очистка. Процесс завершается смывом и отделением мыла. Здесь, в этой емкости, масло готовится к нейтрализации. В этом первом сепараторе его обрабатывают фосфорной кислотой и гидроксидом натрия.Масло поступает в следующий сепаратор для промывки, где отделяются все мыла, которые являются ингредиентом после обработки. После промывки следуют следующие этапы рафинирования — обесцвечивание и устранение запахов. Производительность этого сектора высокая, он может перерабатывать около 35 тонн в сутки. Обесцвечивание масла путем обесцвечивания муки и последующее фильтрование в амафильтрах происходит в системе емкостей и смесителей. Таким образом, необычный цвет масла марки VIDA производства ООО «ОЛИМЭКС».получается. После обесцвечивания масло поступает в реактор для удаления запахов. Процесс происходит при высоком вакууме и высоких температурах; Очищенный таким образом продукт готов к продаже и должен проходить через охладитель, в котором сырье достигает 15-16 градусов Цельсия и подвергается окончательной фильтрации.

Конечный продукт экструзии семян подсолнечника — жмых (экспеллер) содержит около 10% растительного масла. Он идет на дальнейшую переработку — экстракцию гексаном, в результате чего появляются следующие продукты: подсолнечное масло и крупа, полученные экстракцией.Подсолнечная крупа — это добавка, используемая производителями кормов.

Адрес:

3700 Видин, ул. Преспа 11

Факс:

+ 359/94/603 484

Электронная почта:

[email protected]

Телефоны:

+ 359/94/603 444

+ 359 / 94/603 414

Id Код:

815145899

Этапы экстракции и рафинирования подсолнечного масла.

O objetivo do trabalho foi avaliar a prensagem a frio a partir das amêndoas de girassol alto oleico (AO) para obtenção de óleo extra virgem, biodiesel etílico e farinha proteica. Caracterização química foi realizada utilizando métodos oficiais de análise. Oleo foi extraído utilizando uma prensa heloidal contínua e obteve-se um rendimento de 40%. O biodiesel etílico foi produzido por reação de transesterificação obtendo-se alto teor de ésteres etílicos (99,2%). Com a remoção total das cascas foi possible produzir um farelo com elevado teor de proteínas (51,6% b.с.). Состав минерального вещества с содержанием железа, хрома и никеля; nas amêndoas S, P, Mg, Cu, Mn e Zn e nas cascas Ca, K, Al, Ba, Sr e Na. Todos parâmetros de qualidade avaliados para oleo, farinha e biodiesel etílico estão de acordo com a legallação indicando alta qualidade do óleo extra virgem e installidade termo-oxidativa, não sendo needário o seu refino. A prensagem a frio das amêndoas, com ausência total de cascas, allowiu obter coprodutos de alta qualidade para aplicação na indústria alimentícia (óleo extra virgem e farinha proteica) e energética sustentável (cascas e biodiesel).ПАЛАВРАС-ЧАВЕ: Helianthus annuus L., createdilidade termo-oxidativa, composição química, minerais, transesterificação. ПОЛУЧЕНИЕ МАСЛА, МУКИ И ЭТИЛОВОГО БИОДИЗЕЛЯ ОТ ХОЛОДНОГО ПРЕССОВАНИЯ ЯДЕР ПОДСОЛНЕЧНИКА С ВЫСОКИМ ОЛЕИНОВЫМ РЕЗЮМЕ РЕЗУЛЬТАТ: Целью данной работы было оценить холодное прессование ядер подсолнечника с высоким содержанием олеиновой кислоты для получения масла первого отжима, этилового биодизеля и белковой муки. Химическая характеристика была выполнена с использованием официальных методов анализа. Масло экстрагировали с помощью винтового пресса непрерывного действия, и выход составил 40%.Этиловый биодизель получали реакцией переэтерификации с высоким содержанием этиловых эфиров (99,2%). При полном удалении шелухи можно было приготовить муку с 51,6% белков. Минеральный состав зерен, ядер и шелухи показал, что в зернах наиболее распространенными элементами были Fe, Cr и Ni; в ядре были S, P, Mg, Cu, Mn и Zn, а в оболочке — Ca, K, Al, Ba, Sr и Na. Все параметры качества, оцененные для масла, муки и этилового биодизеля, соответствовали законодательству и указывали на высокое качество и термоокислительную стабильность масла первого холодного отжима без необходимости в рафинировании.Удаление шелухи и холодное прессование ядер обеспечивают производство высококачественных побочных продуктов для использования в пищевой промышленности (масло первого отжима и протеиновая мука) и устойчивой энергетики (шелуха и биодизельное топливо). КЛЮЧЕВЫЕ СЛОВА: Helianthus annuus L. , окислительная стабильность, химический состав, минералы, переэтерификация.

Производители подсолнечного масла в Танзании достигли расцвета

С годовым объемом производства около 350 000 тонн масличных семян подсолнечника, что соответствует примерно 90 000 тонн масла, Танзания входит в десятку крупнейших производителей подсолнечного масла в мире.

Подсолнухи выращивают по всей стране, в основном мелкие фермеры. Следовательно, развитие сектора подсолнечного масла имеет большой потенциал для улучшения условий жизни и благосостояния относительно более бедных домохозяйств.

Район Додома в центральной зоне страны является крупным производителем, на который приходится более 20 процентов национального производства. Около половины фермеров региона заняты производством подсолнечного масла, но лишь немногие мелкие производители реализовали весь потенциал этого сектора в плане повышения качества или увеличения объемов.К факторам, способствующим низкой производительности и качеству, относятся неадекватное оборудование и ограниченный доступ или отсутствие доступа к услугам и рынкам с добавленной стоимостью.

С 2012 года Организация Объединенных Наций по промышленному развитию (ЮНИДО) в сотрудничестве с Министерством промышленности и торговли Танзании работает над обновлением и модернизацией агропромышленного комплекса страны и повышением конкурентоспособности товаров местной переработки, включая подсолнечное масло, на национальные и международные рынки.

В рамках проекта модернизации и модернизации промышленности группа, состоящая из международных экспертов ЮНИДО и обученных национальных консультантов, оказывала предприятиям диагностические услуги и помощь в реализации планов модернизации.

Микро- и мелким производителям масла в Додоме было рекомендовано сформировать кластер, инвестировать в общие помещения для хранения, очистки и переработки семян подсолнечника, а также предпринять совместные маркетинговые действия для повышения производительности и конкурентоспособности своего бизнеса.С этой целью в настоящее время проект помогает переместить перерабатывающие предприятия, работающие в жилых районах, в промышленный парк Чамвино.

«Земля в индустриальном парке очень дорогая, поэтому мелкие переработчики не могут себе ее позволить. Мы работаем вместе с ЮНИДО над получением земли в промышленном парке Чамвино с целью создания кластера, в котором ряд взаимосвязанных отраслей может работать вместе », — сказал Ринго Иринго, председатель Ассоциации переработчиков подсолнечного масла Центральной зоны.

Проект также позволил производителям получить доступ к доступным технологиям для переработки подсолнечного масла. Недавно ЮНИДО объединилась с Управлением профессионального образования (VETA) страны, чтобы помочь малым предприятиям приобрести современное оборудование для очистки и обработки продуктов. Это помогло повысить конкурентоспособность продукции и привело к росту доходов.

Альфа Маньянга, один из фермеров, который использовал теперь доступную технологию для обработки своего подсолнечного масла, сказал, что новое оборудование помогло ему производить больше рафинированного масла, и в результате его клиенты стали более довольны, и его продукт теперь имеет шанс конкурировать на более широком рынке.

По словам Юлиуса Мьелвы, исполняющего обязанности директора отдела исследований рынка, планирования и развития VETA, дополнительные исследования помогут улучшить машины, которые используются для модернизации сектора подсолнечного масла.

«Благодаря техническим услугам, предоставляемым ЮНИДО, эти малые предприятия имеют больше возможностей для производства и хранения, а также лучший доступ к рынкам. Кластер Dodoma Sunflower Oil — это модель для развития кластеров по переработке масла и других культур для МСП, и мы увидим, как это будет скопировано в других секторах », — сказала Джанет Мбене, заместитель министра промышленности и торговли.

Аналогичные подходы были приняты на предприятиях, работающих в молочной, а также в других отраслях пищевой промышленности и пищевой промышленности. На данный момент ЮНИДО проверила 19 предприятий. Для оказания помощи в реализации проекта модернизации и модернизации промышленности ЮНИДО подготовила в общей сложности 50 национальных экспертов.

Недавнее исследование показывает, что компании, участвующие в модернизации, в среднем увеличили местные продажи примерно на 38 процентов. Двое из них увеличили объем экспорта вдвое.

Проект также помогает укрепить возможности предприятий по мониторингу и лучшему управлению бизнесом за счет сокращения потерь ресурсов в процессе обработки, что дает общую экономию в размере 1 миллиона долларов США за последние три года.

«Этот проект нам очень многое дал. Эксперты показали нам, в чем мы ошибались, и, исправив ошибки, мы двинулись вперед. Сейчас для нас будущее выглядит очень светлым », — сказал Д.К. Ммари, генеральный директор местной молочной компании.

«Все мелкие производители сталкиваются с одинаковыми проблемами, будь то в области добавленной стоимости, технологий, навыков или маркетинга», — сказал министр Мбене.«Но проект модернизации и модернизации промышленности, реализованный в Танзании, продемонстрировал, что МСП могут преодолеть большинство своих проблем, если им будет предоставлена техническая помощь, управленческие знания и деловые связи».

Автор: ZHONG Xingfei

Выражаем особую благодарность Гульназ Азимбаевой

Экономика добычи растительного масла: обзор (Журнальная статья)

Ченг, Мин-Сюнь, Дьен, Брюс С., и Сингх, Виджай. Экономика добычи растительного масла: обзор. США: Н. п., 2019.

Интернет. DOI: 10.1016 / j.bcab.2019.101056.

Ченг, Мин-Сюнь, Дин, Брюс С., и Сингх, Виджай. Экономика добычи растительного масла: обзор. Соединенные Штаты. DOI: https: //doi.org/10.1016/j.bcab.2019.101056

Ченг, Мин-Сюнь, Дьен, Брюс С., и Сингх, Виджай. Чт.

«Экономика добычи растительного масла: обзор». Соединенные Штаты. DOI: https: //doi.org/10.1016/j.bcab.2019.101056. https://www.osti.gov/servlets/purl/1497396.

@article {osti_1497396,

title = {Экономика добычи растительного масла: обзор},

author = {Cheng, Ming-Hsun and Dien, Bruce S. and Singh, Vijay},

abstractNote = {Растительное масло является основным сельскохозяйственным товаром, который используется в продуктах питания, кормах и химикатах.В настоящее время растительное масло получают из масличных семян механическим прессованием или экстракцией растворителем. Эти технологии постоянно совершенствовались для увеличения нефтеотдачи; однако стоимость производства особенно важна для товара. В этой статье рассматриваются три технологии и их стоимость для внутрихозяйственного прессования, промышленного механического прессования и экстракции растворителем. Экстракция растворителем является доминирующей технологией, поскольку она обеспечивает высокую нефтеотдачу и низкие производственные затраты. Напротив, промышленное механическое прессование имеет самые высокие производственные затраты из-за низкого выхода масла; тем не менее, простой процесс приводит к самым низким инвестициям в основной капитал.При прессовании на ферме более низкая стоимость материала приводит к более низкой производственной стоимости, чем промышленное механическое прессование. Кроме того, кредиты от побочных продуктов играют важную роль в определении общей выручки, особенно от механического прессования. Следовательно, расширение области применения и ценности побочного продукта также имеет решающее значение для прибыльности отрасли растительных масел.},

doi = {10.1016 / j.bcab.2019.101056},

journal = {Биокатализ и сельскохозяйственная биотехнология},

число =,

объем = 18,

place = {United States},

год = {2019},

месяц = {2}

}

Подсолнечник

Подсолнечник Индекс | Поиск | ДомД.Х. Патнэм 1 , E.S. Оплингер 2 , D.R. Hicks 1 , B.R. Дурган 1 , Д.М. Noetzel 1 , R.A. Meronuck 1 , J.D. Doll 2 и E.E. Шульте 2

1

Кафедры агрономии и генетики растений, энтомологии и растений Патология, Миннесотский университет, Сент-Пол, MN 55108.2 Кафедры агрономии и почвоведения, Колледж Сельскохозяйственные науки и науки о жизни и Кооперативная служба распространения знаний, Университет Висконсин-Мэдисон, Висконсин, 53706.Ноябрь 1990 г.

I. История:

Подсолнечник ( Helianthus annuus L.) — один из немногих видов сельскохозяйственных культур, которые возникла в Северной Америке (наиболее зародилась в плодородном полумесяце, Азии или Южная или Центральная Америка). Вероятно, это был «последователь лагеря» нескольких западные индейские племена, которые приручили этот урожай (возможно, 1000 г. до н.э.), а затем принесли его на восток и юг Северной Америки. Первые европейцы наблюдали выращивание подсолнечника во многих местах с юга. Из Канады в Мексику.

Подсолнечник, вероятно, был впервые завезен в Европу через Испанию и распространился через Европу как диковинку, пока не добрался до России, где легко адаптировано. Отбор нефти в России начался в 1860 году и в значительной степени отвечает за увеличение содержания масла с 28% до почти 50%. С высоким содержанием масла линии из России были повторно введены в США после Второй мировой войны, что возродился интерес к урожаю. Однако это было открытие система генов мужской стерильности и восстановителя, которая сделала гибриды возможными и увеличила коммерческий интерес к урожаю.Впоследствии производство подсолнухов увеличилось. резко в штатах Великих равнин, поскольку маркетологи нашли новые ниши для семена в качестве масличных культур, птичьих культур и в качестве закусок для людей. Производство в в этих регионах в 1980-х годах упала в основном из-за низких цен, но также из-за болезней, насекомых и птиц. Посевные площади подсолнечника перемещаются на запад в более засушливые районы; однако 85% семян подсолнечника в Северной Америке до сих пор производится в Северной и Южной Дакоте и Миннесоте.

II. Использует:

A. Пищевое масло:

Имеющиеся в продаже сорта подсолнечника содержат от 39 до 49% масла в семя. В 1985-86 гг. Семена подсолнечника были третьим по величине источником растительного масла. во всем мире после сои и пальмы. Выращивание подсолнечника как масличного урожайность конкурировала с соей, при этом урожайность обоих увеличилась более чем в 6 раз. с 1930-х гг. Подсолнечник составляет около 14% мирового производства масла семян (6.9 миллионов метрических тонн в 1985-86 гг.) И около 7% жмыха и шрот из масличных культур. Европа и СССР производят более 60% мирового подсолнухи.

Масло составляет 80% стоимости урожая подсолнечника, в отличие от с соевыми бобами, которые получают большую часть своей ценности из шрота. Подсолнечное масло обычно считается маслом премиум-класса из-за его светлого цвета, высокого уровня ненасыщенные жирные кислоты и отсутствие линоленовой кислоты, мягкий вкус и сильный дым точки.Основные жирные кислоты в масле — олеиновая и линолевая (обычно 90% ненасыщенные жирные кислоты), остальная часть состоит из пальмитиновой и стеариновой насыщенные жирные кислоты. Основное использование в качестве салата и растительного масла или в маргарин. В США подсолнечное масло составляет 8% или меньше этих рынков, но во многих странах-производителях подсолнечника предпочтение отдается подсолнечнику, наиболее часто используемое масло.