Производство резиновой плитки и брусчатки

Автор статьи

Хватков Дмитрий

Консультант в сфере производства резиновых покрытий

В целом производство резиновой брусчатки и плитки построено на единой технологии, но есть некоторые различия. Во-первых, у плиток в боковых стенках необходимо сверлить отверстия под втулки (и поставлять потребителю сами втулки в комплекте), а при изготовлении брусчатки эта операция не нужна. Во вторых, отличаются пресс-формы.

Конструкция: максимальное выявление достоинств материала

Свойства композиционного материала, каким и является резиновая брусчатка или плитка, зависят от размера резиновой крошки. В спрессованной затвердевшей массе удельный объем мелкой крошки меньше. Если в смеси использована крупная крошка, ее удельный объем больше.

Соответственно, плитка из мелкой крошки более плотная, глянцевая. Выглядит она красиво, легко моется, но менее эластична. У нее слабее выражены свойства вибропоглощения, шумопоглощения, она хуже демпфирует удары.

Крупная крошка в смеси с полиуретановым клеем позволяет создать материал упругий, способных эффективно гасить удары, вибрации, поглощать шум. Ее недостаток — низкая износоустойчивость, поэтому ее не используют в качестве финишного покрытия дорог, тротуаров, пола.

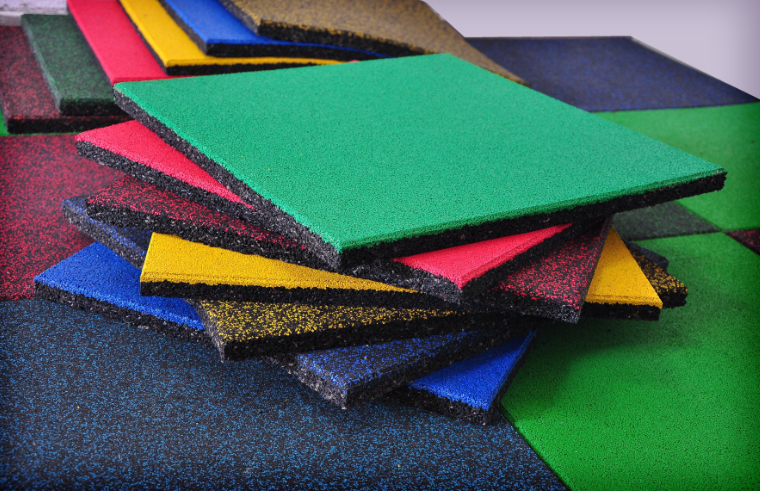

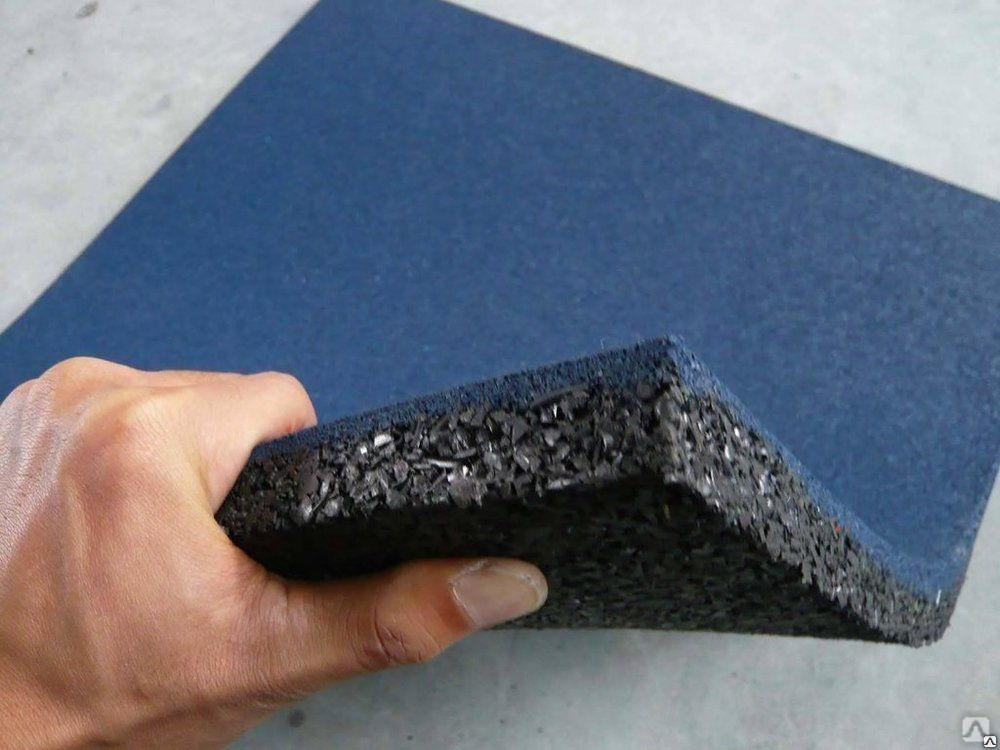

По этой причине резиновая плитка и брусчатка состоит из двух слоев. Верхний, из мелкой окрашенной пигментом крошки, обеспечивает износостойкость, приятный внешний вид. Нижний, из гранул крупных фракций, увеличивает эластичность, упругость покрытия, снижает теплопроводность, шум и вибрации.

Плитку толщиной до 1,5 мм изготавливают однослойной. Брусчатка всегда имеет два слоя.

Компоненты

Сырье для производства резиновой плитки и брусчатки:

- крошка резиновая 0,4-2 мм;

- крошка резиновая 4-7 мм;

- полиуретановый клей;

- пигмент.

Так же в небольших количествах расходуется уайт-спирит – на протирку поверхностей пресс-форм, очистку оборудования и разведение клея.

Из компонентов самый дорогой — пенополиуретановый клей, его доля составляет до 80% цены всех материалов. Он является не просто связующим, а придает готовым элементам необходимую плотность, прочность к разрыву и деформациям.

Резиновая крошка имеет небольшую, по сравнению с полиуретаном, цену и обеспечивает уникальные свойства покрытия, делает его безопасным и всепогодным. Это высокий коэффициент трения при любом состоянии поверхности, самоочистка от гололеда, ударопоглощение, шумопоглощение.

Пигмент наносится на поверхность резиновой крошки. Таким образом, окраска происходит по всей глубине отделочного слоя.

Технология производства резиновой брусчатки или плитки

Для изготовления элементов покрытия из резиновой крошки методом холодного прессования требуются смесители, пресс-формы, пресс, весы. В цехе должна работать приточно-вытяжная вентиляция.

Сама технология изготовления резиновой плитки и брусчатки довольно проста:

- Гранулы смешивают с пигментом до равномерного распределения.

- Добавляют необходимое количество полиуретанового клея, смешивают.

- В пресс-форму отмеряют необходимое количество смеси из окрашенной крошки мелких фракций, разравнивают слой.

- Отмеряют необходимое количество неокрашенной смеси из крошки крупных фракций, засыпают поверх первого слоя, разравнивают.

- Накрывают форму рельефным пуансоном.

- Устанавливают пачку пресс-форм в пресс.

- Выдерживают под давлением.

- Вынимают готовые блоки из форм.

- В плитке высверливают боковые отверстия под втулки.

- Складируют.

Плитка из резиновой крошки: оборудование, производство и процесс укладки

Резиновую крошку производят из измельченных старых покрышек, используют для бесшовной укладки покрытия и производства плитки. Изготавливают плитку методом горячего или холодного прессования, смешивают крошку с пигментом и связующим для скрепления. Резина в составе амортизирует удары при ходьбе или занятиях спортом, минимизирует травмы, поэтому покрытие так часто используют в спортивных залах, на детских или спортивных площадках, кортах, зонах отдыха, дворовых территориях. Выбор материала подкрепляют эстетические качества, экологичность, долговечность плитки.

Резина в составе амортизирует удары при ходьбе или занятиях спортом, минимизирует травмы, поэтому покрытие так часто используют в спортивных залах, на детских или спортивных площадках, кортах, зонах отдыха, дворовых территориях. Выбор материала подкрепляют эстетические качества, экологичность, долговечность плитки.

В статье расскажем о преимуществах, недостатках плитки, типах, областях применения, а также способах производства, технологии укладки. Вы узнаете, как правильно выбрать и уложить плитку из резиновой крошки.

Преимущества и недостатки

Благодаря эксплуатационным характеристикам резиновая плитка активно вытесняет бетонные и керамические покрытия. Но есть и недостатки, которые стоит учитывать при выборе материалов.

Преимущества |

|

|---|---|

| Безопасность |

Шероховатая поверхность создает противоскользящий эффект, поэтому такое покрытие обезопасит от падений и травм на ступенях или возле бассейна. Мягкость и упругость покрытия минимизируют возможность травмирования на спортивных площадках. Мягкость и упругость покрытия минимизируют возможность травмирования на спортивных площадках.

|

| Простой монтаж | Не потребуется специальных навыков при монтаже, при желании работу можно выполнить без бригады. Еще одно преимущество — при ремонте можно заменить один поврежденный «пазл» на новый, а не менять все покрытие. |

| Длительный срок эксплуатации | Покрытия из резиновой плитки прослужат от 10 лет. Поверхность выдерживает температуру от −30 °С до +80 °С. Сохраняет целостность при воздействии воды и солнечных лучей: не выгорает, не теряет яркость пигмента. Не боится нагрузок, большого веса. |

| Разнообразие цветов, форм и размеров |

Можно создать уникальный узор поверхности, чередовать изделия разных цветов. Плитка представлена в разных форматах и размерах, что позволяет реализовать любой креативный дизайн. |

| Звукопоглощение | Еще один повод для укладки покрытия в спортивных центрах: резина поглощает звук при ударах спортивных снарядов об пол. |

| Дренирующие свойства | Покрытие хорошо переносит морозы, осадки. Влага «уходит» в грунт или основание покрытия по швам, пористой структуре плитки. Вода не будет скапливаться на поверхности, образовывать наледь зимой, а снег можно легко устранить с поверхности. |

| Экологичность | Не выделяет ядов, токсинов, подходит для укладки на детских игровых, спортивных площадках. Утилизация старых покрышек в больших объемах — весомый вклад в защиту окружающей среды. |

Недостатки |

|

| Горючесть |

По нормативам стандарта огнестойкости DIN 4102 материал обладает обычной воспламеняемостью — класс В2. Но если в планах обустроить зону барбекю, лучше сделать выбор в сторону керамической плитки, а не резиновой. Но если в планах обустроить зону барбекю, лучше сделать выбор в сторону керамической плитки, а не резиновой.

|

| Стоимость | Резиновая плитка дороже, чем бетонное или керамическое покрытие. Однако этот недостаток перекрывают преимущества материала: безопасность, долговечность, эстетические качества. |

Вывод

Упругая поверхность плитки обезопасит от травм, не будет крошиться, не деформируется в процессе эксплуатации. Плитку можно локально отреставрировать, заменить отдельный участок на новый материал или даже снять покрытие и переместить на новый участок. Среди недостатков — горючесть материала. Если на поверхность случайно обронить окурок, возгорания не будет. Но для обустройства в местах повышенной пожаробезопасности покрытие из резиновой крошки не подойдет.

Типы плитки из резиновой крошки

Форма. Плитка может быть как стандартной формы, прямоугольной или квадратной, так и более креативной, в виде брусчатки, пазлов, волн. Выбор зависит от объекта, задумки дизайна проекта.

Выбор зависит от объекта, задумки дизайна проекта.

Размеры и толщина. Самый популярный размер — 500х500 мм, встречаются плиты от 200х100 мм до 1000х1000 мм. Толщина — от 10 до 60 мм.

Цвета и фактура. Чаще всего используют зеленый, черный, коричневый, оранжевый цвета, но палитра может быть любой, в том числе с рисунком или орнаментом. По фактуре поверхность может быть гладкой или ребристой, второй вариант обеспечивает дополнительный антискользящий эффект.

Сферы применения

Первоначальное применение плитки — создание травмобезопасных детских, спортивных площадок, но сфера эксплуатации быстро расширилась благодаря эксплуатационным характеристикам покрытия. Ограничений по применению резиновой плитки практически нет, только места повышенной пожаробезопасности. Плитку применяют как внутри помещения, так и вне:

- в зонах бассейнов, спа, банных комплексов — плитка антискользящая, влагоустойчивая, при помощи дренажа хорошо отводит воду;

- на придомовых территориях, пешеходных зонах, садовых и дачных участках — покрытие позволят решить самые замысловатые декоративные задачи, а благодаря плотному прилеганию защищает от прорастания травы;

- на ступенях и входных зонах в магазин, офис или дом — материал обезопасит от травм во время гололеда и дождя;

- на складах, парковках, мастерских, автосервисах — плитка выдерживает значительные механические нагрузки, для объектов с повышенными нагрузками стоит увеличить содержание полимерного связующего;

- на беговых дорожках, кортах, стадионах — резиновое покрытие обеспечивает сцепление спортивной обуви с поверхностью, минимизирует падения, травмы.

Изготовление плитки из резиновой крошки

Для производства выбирают отапливаемое помещение площадью не менее 100 м2, зимой температура не должна быть ниже +5 °C. Минимальный набор оборудования для изготовления резиновой крошки: миксер для подготовки смеси, термошкафы для сушки, формы, гидравлический пресс, кондуктор для пробивки отверстий, формовочный стол.

Для производства плитки необходимы следующие компоненты: резиновая крошка, полиуретановое связующее, красящие пигменты.

Различают 3 технологии производства тротуарной плитки из резиновой крошки: горячая, холодная и термохимическая.

Горячее отверждение позволяет изготовить большие объемы в сжатые сроки. Резиновую крошку смешивают с пигментом, полиуретановым клеем «ПУ-Клей горячее прессование (1К)», пресс-формы помещают в сушильную камеру с повышенной влажностью и температурой 100–120 ºC. Время выдержки в сушильной камере — 20–25 минут.

Метод горячего прессования снижает себестоимость изделий, минимизирует процент производственного брака, но требует дорогостоящего оборудования и высокой квалификации работников.

Холодное отверждение требует больше времени на выдержку изделий. В смесь добавляют пигмент, «ПУ-Клей холодное прессование (1К)». Состав помещают в неразогретый пресс, отправляют в сушильную камеру с повышенной влажностью и температурой 50–60 ºC. Время выдержки в сушильной камере — 4–6 часов.

Метод холодного прессования дает возможность сэкономить на оборудовании и производить плитку небольшими партиями, но при этом стоит учитывать, что процент брака будет выше.

Термохимическая технология появилась на рынке РФ позже горячей и холодной. С помощью добавления пластификаторов можно «настраивать» нужные параметры изделия: твердость, плотность, эластичность. Форма работает по принципу прессования, время выдержки — от 2 до 10 минут.

Из достоинств — высокое качество изделий, низкий процент брака, производство покрытий с индивидуальными требованиями. Из минусов — стоимость производства, необходимость в постоянном контроле процесса.

Плитка из резиновой крошки: как укладывать

Укладка плит из резиновой крошки позволяет декорировать поверхность с помощью разных форм:

- тротуарная брусчатка видов «кирпич», «катушка», «волна»;

- прямоугольники, квадраты;

- пазлы;

- квадратные изделия вида «паутина»;

- бордюры.

Изделия укладывают на твердые и сыпучие основания: асфальт, бетон, грунт и другие.

При монтаже на сыпучие материалы толщина плитки — 40–45 мм. На поверхности устанавливают и утрамбовывают гравийно-песчаную «подушку» в 10 см. По периметру фиксируют бордюры из бетонных или резиновых заготовок, затем укладывают плитку, крепят специальными замками.

При укладке на твердые основания плиты могут быть толщиной от 10 до 45 мм. Поверхности очищают от пыли и грунтуют, монтируют панели с помощью полиуретанового клея. Клей наносят равномерно с применением зубчатого шпателя. Нужно следить, чтобы в процессе усадки под материал не попал воздух, а покрытие надежно зафиксировалось. После укладки резиновое покрытие прокатывают валиком в области швов.

Полиуретановые клеи производства «Химтраст» в наличии в интернет-магазине. Оформить заказ и купить полиуретановый клей для производства резиновой плитки можете в личном кабинете. Счет на оплату формируется автоматически. Все цены на сайте актуальны. Доставляем материалы и тестовые образцы по всей России и СНГ, функционируют 16 складов в РФ и Казахстане. Поставки — от 10 кг. Действует накопительная система скидок по тоннажу или количеству покупок.

Как делают коврики из переработанной резины: девулканизация!

Сортировать по: Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

«Вулканское слияние разумов» — когда-то единственная территория посвященных «Трекки», эта отсылка к поп-культуре стала широко используемой многими американцами фразой. Даже люди, которые никогда не смотрели оригинальный сериал «Звездный путь», бросают эту фразу в непринужденную беседу, чтобы описать интимный духовный опыт, встречу умов настолько интенсивную, что она может быть только сверхъестественной.

Даже люди, которые никогда не смотрели оригинальный сериал «Звездный путь», бросают эту фразу в непринужденную беседу, чтобы описать интимный духовный опыт, встречу умов настолько интенсивную, что она может быть только сверхъестественной.

Для ключевых игроков в бизнесе переработанных резиновых напольных покрытий «девулканизация» резины имеет совершенно другое значение. Девулканизация — популярный метод переработки резиновых автомобильных шин и других небиоразлагаемых резиновых изделий. Чтобы производить новые продукты, из резиновых шин необходимо удалить и разделить резиновые, металлические, тканевые и другие части. Переработанная шинная резина теперь готовится к переработке в резиновую крошку или к девулканизации. Затем его можно девулканизировать, сделав его достаточно податливым для изготовления новых резиновых изделий, таких как коврики из переработанных шин.

Чтобы понять процесс девулканизации, начнем с краткого описания процесса вулканизации. Вулканизация — это химический процесс, который превращает натуральный каучук в более долговечный и эластичный материал. Сок натурального каучука подвергается интенсивной тепловой обработке в сочетании с серой и пероксидами (Википедия). Полученный материал представляет собой прочную резину, используемую в резиновых напольных покрытиях, потому что она может выдерживать ненастную погоду и другие абразивные среды.

Сок натурального каучука подвергается интенсивной тепловой обработке в сочетании с серой и пероксидами (Википедия). Полученный материал представляет собой прочную резину, используемую в резиновых напольных покрытиях, потому что она может выдерживать ненастную погоду и другие абразивные среды.

Девулканизация, как следует из названия, меняет процесс вулканизации на обратный, чтобы перерабатывать и повторно использовать материал в качестве регенерированного напольного покрытия. Существует несколько способов девулканизации каучука. Некоторые методы используют химические вещества, чтобы остановить процесс, в то время как другие используют ультразвуковую энергию, микроволновую технологию или микроорганизмы, чтобы обратить вспять химические изменения, внесенные в базовый натуральный каучук (Википедия).

Химическая девулканизация, например, требует смеси растворителей и измельченной резины или резиновой крошки. Смесь устанавливается при определенной температуре и давлении, которые химически разрывают связи углерод-сера и сера-сера в каучуке (Википедия).

Эффективность девулканизации резины зависит от используемого метода. Общая цель девулканизации большинства материалов, встречающихся в регенерированных полах из резины, состоит в том, чтобы восстановить вулканизированную резину до ее первоначальной естественной формы. Затем девулканизированный каучук можно снова ввести в производственный процесс и, возможно, повторно вулканизировать позднее. Регенерированные резиновые коврики и напольные покрытия — популярный способ вернуть использованные резиновые изделия обратно в потребительские товары.

Во многих отношениях девулканизация — это процесс возвращения к природе — одна из основ движения за экологичность. Благодаря повторному использованию вулканизированной резины переработанные коврики и напольные покрытия участвуют в процессе консервации и переработки отходов, что помогает формировать индустрию резиновых напольных покрытий. Из-за характера девулканизации и долговечности резиновых автомобильных шин резиновое покрытие из переработанных шин является одним из наиболее устойчивых вариантов напольных покрытий, доступных сегодня. Изделия, изготовленные из переработанной резины для шин, долговечны, устойчивы к атмосферным воздействиям и идеально подходят для большинства абразивных работ.

Изделия, изготовленные из переработанной резины для шин, долговечны, устойчивы к атмосферным воздействиям и идеально подходят для большинства абразивных работ.

Как для фанатов «Звездного пути», так и для защитников окружающей среды девулканизация резины — чрезвычайно полезный процесс. Какие другие производственные процессы таким же образом экономят отходы и сводят на нет дополнительные расходы? Резина является одним из самых универсальных материалов на рынке.

По мере усовершенствования процесса девулканизации и развития резиновой промышленности, напольные покрытия из переработанной резины будут выходить на передний план как одни из наиболее полезных продуктов вторичного напольного покрытия. С помощью девулканизации переработанные коврики для шин могут обеспечить долговечную, экологически чистую защиту пола по доступным ценам, которые намного дешевле, чем продукты из натурального (производного дерева) или синтетического каучука.

Различия между напольным покрытием из переработанной резины и напольным покрытием из вулканизированной резины

Каучуковое напольное покрытие является лучшим вариантом для тренажерных залов, тренажерных залов, полей и других спортивных помещений благодаря своей стабильности и долговечности, а также поддержке, которую оно оказывает спортсменам. Однако существует несколько типов резиновых полов для спортивных сооружений, и варианты могут сильно различаться по консистенции и характеристикам.

Однако существует несколько типов резиновых полов для спортивных сооружений, и варианты могут сильно различаться по консистенции и характеристикам.

Основные характеристики напольных покрытий из спортивной резины определяются тем, является ли резина переработанной или вулканизированной. Большинство резиновых напольных покрытий изготавливается из одного из этих двух типов каучука, каждый из которых имеет свои преимущества и недостатки.

В этом руководстве мы объясним различия между напольными покрытиями, изготовленными из переработанной резины шин, и напольными покрытиями, изготовленными из вулканизированной резины, а также то, как производство каждого типа определяет его характеристики.

Напольное покрытие из вулканизированной резины

Напольное покрытие из вулканизированной резины производится с использованием процесса, называемого вулканизацией. В процессе вулканизации отвердитель добавляется к сырым резиновым материалам, которые нагреваются до высоких температур, а затем формуются и сжимаются под высоким давлением для придания формы каучуку.

Отвердители, используемые для вулканизации каучука, включают пероксиды, оксиды металлов и серу. Эти отвердители модифицируют каучук, образуя сшивающие структуры между полимерными цепями, что, в свою очередь, делает каучук более прочным. Напольное покрытие является одним из многих резиновых изделий, которые изготавливаются методом вулканизации.

Девулканизация

Для производства шин используется больше резиновых материалов, чем для любого другого продукта, и большинство шин подвергается вулканизации. Когда шины перерабатываются, они разрушаются с помощью процесса, называемого девулканизацией. При девулканизации вулканизированная резина снова расщепляется на исходные каучуковые материалы. Эти девулканизированные материалы можно использовать как есть для некоторых резиновых изделий, но для многих изделий их необходимо ревулканизировать для производства нового изделия.

Ревулканизация

Ревулканизация – это процесс вулканизации резины, которая была вулканизирована, а затем девулканизирована. Ревулканизированная резина имеет практически те же качества, что и резина, вулканизированная впервые, и она используется для широкого спектра продуктов, включая спортивные покрытия.

Ревулканизированная резина имеет практически те же качества, что и резина, вулканизированная впервые, и она используется для широкого спектра продуктов, включая спортивные покрытия.

Преимущества покрытия из вулканизированной резины

Процесс вулканизации придает покрытию из вулканизированной спортивной резины множество преимуществ, в том числе:

- Прочность. В процессе вулканизации между полимерными цепями создаются структуры, которые делают вулканизированный каучук в три-четыре раза прочнее невулканизированного каучука. Вулканизированная резина устойчива к разрывам и выдерживает большие нагрузки.

- Стабильность. Противоскользящее вулканизированное напольное покрытие обеспечивает превосходную устойчивость для спортсменов.

- Непористость. Напольное покрытие из вулканизированной резины не имеет пор, что означает, что оно не впитывает влагу. В результате пот и пролитые жидкости легко удаляются с полов из вулканизированной резины, они устойчивы к грибкам, бактериям и микробам, что делает их более безопасными для спортсменов.

- Консистенция. Напольное покрытие из вулканизированной резины сохранит постоянный размер и форму в течение многих лет использования. Он не скручивается и не меняет форму, и для его удержания требуется меньше клея, чем для невулканизированного напольного покрытия.

Полы из переработанной резины

Полы из переработанной резины изготавливаются из сырых резиновых материалов, оставшихся после процесса девулканизации. Этот тип напольного покрытия не проходит процесс вулканизации повторно, так как сырьевые резиновые материалы, также называемые резиновой крошкой, перегоняются, иногда несколько раз, для удаления всех некаучуковых материалов. После перегонки резиновой крошки ее смешивают со связующим, цветной добавкой и связующими катализаторами для создания смеси, которая затем подвергается давлению для образования резиновой поверхности. Поверхности из переработанной резины менее плотные и более мягкие, чем напольные покрытия из вулканизированной резины.

Напольное покрытие из переработанной резины имеет свои сильные стороны, но также имеет и явные недостатки. Ниже приведены основные недостатки напольных покрытий из переработанной резины:

- Гораздо слабее. Более мягкая поверхность напольного покрытия из переработанной резины может быть выгодна для определенных областей применения, но она не так долговечна и эластична, как напольное покрытие из вулканизированной резины. Он также не такой бесшовный, как пол из вулканизированной резины, что может сделать поверхность менее стабильной и увеличить риск травм.

- Более пористый. Переработанная резина имеет пористый верхний слой, который может поглощать влагу, что затрудняет поддержание чистоты. Накопление влаги внутри резины также может привести к накоплению бактерий или разрушению резины, что может вызвать проблемы со здоровьем и безопасностью.

- Труднее в обслуживании. Пористый характер напольного покрытия из переработанной резины затрудняет уход за ним.