Производители и поставщики печатных плат

- Главная

- Справочник

- Производители и поставщики печатных плат

| №п\п | Компания | Город | Основная специализация | Сайт |

|---|---|---|---|---|

| 1 | А-КОНТРАКТ | Санкт-Петербург | Печатные платы любой сложности до 40 слоев. HDI печатные платы. Платы на металлическом основании. Гибко-жесткие платы. | www.a-contract.ru |

| 2 | Доломант | Москва | Поставка всех типов печатных плат, включая сложные МПП для тяжелых условий эксплуатации. | www.dolomant.ru |

| 3 | Инновационные технологии связи | Москва | Поставка электронных компонентов, производство печатных плат, поверхностный, выводной монтаж электронных компонентов, сборка, тестирование, программирование, изготовление жгутов и кабелей. Возможен заказ от 1 шт.Сертификат ГОСТ Р ИСО 9001-2015 (ISO 9000:2015). | www.innotechsvyaz. ru ru |

| 4 | Квант НПО | Великий Новгород | В 2015 году введен в эксплуатацию цех по производству печатных плат производственной мощностью 140 м2 в месяц. Цех изготавливает одно- и двухсторонние печатные платы 5 поколения до 6 класса точности. Обеспечение высокого качества продукции достигается наличием высокоточного оборудования и разностороннего современного производства, функционирующего по замкнутому циклу. | www.kvant.kret.com |

| 5 | Кварц | Калининград | Производитель печатных плат с опытом более 20 лет. Конкурентные цены, любые условия сотрудничества. | www.ao-kvartz.ru |

| 6 | Микран | Томск | Широкий ряд технологий монтажа от опытного образца до крупных серий | www.micran.ru |

| 7 | М-ПЛАТА | Москва | Печатные платы до 44 слоев. до 5-го класс. Гибко-жесткие, алюминиевые платы. Платы для СВЧ электроники. | www. mplata.ru mplata.ru |

| 8 | МЭЛТ | Москва | Производство: ЖК дисплеи; источники питания и источники тока для светодиодов. Сборка и изготовление печатных плат. | www.melt.com.ru |

| 9 | Новиков | Санкт-Петербург | Выгодное контрактное производство печатных плат в Китае по дизайну заказчика. | www.novikov-import.ru |

| 10 | Рамтроника | Москва | Поставка электронных компонентов, производство печатных плат, поверхностный, выводной монтаж электронных компонентов, сборка, тестирование, программирование, изготовление жгутов и кабелей. Возможен заказ от 1 шт. Сертификаты ГОСТ Р ИСО 9001-2015 и ГОСТ РВ 0015-002-2012. | www.ramtronica.ru |

| 11 | Резонит | Москва | С 1997 года, срочное производство печатных плат в России (от 1 дня), в том числе МПП повышенной сложности, гибких и гибко-жестких плат, серийное производство печатных плат любой сложности. | www.rezonit.ru |

| 12 | Связь инжиниринг КБ | Москва | Производство печатных плат | www.si-pcb.ru |

| 13 | Таберу | Москва | Срочное (от 36 часов) и серийное изготовление печатных плат, производство трафаретов для поверхностного монтажа электронных компонентов, фрезерная и токарная обработка деталей | www.tabe.ru |

| 14 | Технотех | Йошкар-Ола | Производство печатных плат и электроники. 7 класс точности, 50 слоев, монтаж повышенной сложности. Прототипы за 2 дня. Контроль качества ВП МО РФ, военная приемка | www.tehnoteh.ru |

| 15 | ЭЛЕКТРОконнект | Новосибирск | Российское производство печатных плат любой сложности до 28 слоев. Выполнение заказов от 1 штуки до крупного серийного производства. Срочное изготовление от 2 дней. Индивидуальный подход ко всем заказчикам. Сопровождение конструктора на этапе подготовки к запуску в производство. | www.pselectro.ru |

| 16 | Di-electric | Москва | Поставка, производство печатных плат. ПП с 5 приемкой. Трассировка ПП. | www.di-electric.ru |

| 17 | PCB technology | Москва | Поставка сложных многослойных печатных плат высокого качества. | www.pcbtech.ru |

Если Ваша компания не представлена в справочнике, пожалуйста, пришлите информацию в соответствующем таблице формате по эл. почте [email protected]

Основная специализация – до 50 знаков

Технология производства печатных плат: методы изготовления

Печатная плата – основа любого современного электронного оборудования и не только. Они повсеместно применяются при выпуске смартфонов, планшетов, ноутбуков, персональных компьютеров, мышек, телевизоров, мультимедийных систем и прочей бытовой техники. Заготовка печатной платы – пластина, не проводящая электрический ток. На нее с обеих сторон наносятся фольга. В последствии излишки меди будут удаляться. Познакомимся более подробно с методами и технологиями производства печатных плат, требованиями, которые предъявляются к ним.

В последствии излишки меди будут удаляться. Познакомимся более подробно с методами и технологиями производства печатных плат, требованиями, которые предъявляются к ним.

Требования к печатным платам

Если говорить о требованиях, предъявляемых к печатным платам в плане сборочно-монтажного производства, то здесь стоит выделить ряд моментов:

- Размеры изделия. Внимание необходимо обратить как на сам размер контактной площадки, так и на зазоры между ними. Если процесс изготовления печатной платы предлагает использование сборочно-монтажной линии, то к обязательным требованиям относят и габариты групповой заготовки, ее соответствие размерам конвейерной ленты.

- Система базирования. Важны при монтаже многовыводных компонентов на рабочей поверхности. Форма, размер, положение на плате, контактных площадок всегда согласуются между производителями плат и представителями сборочных цехов.

- Выбор химии под пайку.

От его типа зависит выбор флюса, типа пасты, рабочий температурный режим. Устойчивость сборочно-монтажного производства зависит от времени сохранения финишного покрытия платы свойств под пайку.

От его типа зависит выбор флюса, типа пасты, рабочий температурный режим. Устойчивость сборочно-монтажного производства зависит от времени сохранения финишного покрытия платы свойств под пайку. - Коробления платы. Именно деформационные изменения, отклонения от идеально ровной поверхности изделия и приводит в 90% случаев к браковке готового изделия. Минимальное коробление – обязательное условие для установщика компонентов.

- Стойкость платы к высокотемпературным воздействиям. Температурный диапазон, в пределах которого изделие способно сохранять свою форму и свойства определяет применимость тех или иных способов пайки. Нередко сегодня используются материалы с высокой температурой стеклования. По цене они будут выше аналогов, но зато их надежность в процессе пайки без свинца значительно выше.

- Свойства паяльной маски, качество ее нанесения на основу. Важно то, насколько точно теплостойкий защитный материал совмещается с монтажным полем, есть ли он в зазорах между компонентами, нет ли его на контактных площадках.

То, какую влажность и температуру паяльная маска способна выдержать, сказывается на стойкости готового изделия к эксплуатационным условиям.

То, какую влажность и температуру паяльная маска способна выдержать, сказывается на стойкости готового изделия к эксплуатационным условиям. - Наличие и качество маркировки

- Пригодность платы для диагностики качества. На ее поверхности должны присутствовать дополнительное точки для контакта с зондами. Да, в этом случае несколько снижается плотность размещения компонентов. Но зато тестирование позволяет убедиться в высоком качестве электронного модуля и его пригодности к использованию.

- Точность позиционирования точек на плате, минимальные зазоры между дорожками меди, между элементами маркировки и маски. Минимальная толщина наносимых линий — маски, меди, маркировки.

- Импеданс. Требования к переходным отверстиям.

Требования к дополнительным технологическим операциям — если мы говорим о требованиях на этапе производства. Если входной контроль то: точность габаритных характеристик, выдерживание толщины платы. Отсутствие нарушений маски, читаемость маркировки, доступность не менее 50% от площади контактных площадок под пайку (при смещении растекании маски). Отсутствие серьезных царапин и ударов влияющих на целостность токопроводящего покрытия.

Требования к дополнительным технологическим операциям — если мы говорим о требованиях на этапе производства. Если входной контроль то: точность габаритных характеристик, выдерживание толщины платы. Отсутствие нарушений маски, читаемость маркировки, доступность не менее 50% от площади контактных площадок под пайку (при смещении растекании маски). Отсутствие серьезных царапин и ударов влияющих на целостность токопроводящего покрытия.

Только при соблюдении всех этих требований можно говорить о высоком качестве готового изделия и его пригодности к установке в электронику.

Материалы для производства печатных плат

Технология производства печатных плат предполагает использование нескольких категорий материалов:

- Токонепроводящая подложка. Вариантов много: стеклотекстолит, керамические пластины, фторопласт, алюминий, нержавейка, медь, полиамидные пленки. Материал подбирается исходя из технологии изготовления.

- Токопроводящий материал.

Это фольга. Она может быть простой медной, гальваностойкой, электроосажденной или отожженной катаной. Также может применяться дополнительно обработанный материал с минимальным уровнем шероховатости или фольга с резисторным подслоем. Наиболее часто применяется продукт толщиной от 12 до 105 мкм.

Это фольга. Она может быть простой медной, гальваностойкой, электроосажденной или отожженной катаной. Также может применяться дополнительно обработанный материал с минимальным уровнем шероховатости или фольга с резисторным подслоем. Наиболее часто применяется продукт толщиной от 12 до 105 мкм. - Связующий слой. Может применяться адгезив, эпоксидные, акриловые полимеры (препреги). Препреги преимущественно применяют для прессования многослойных изделий.

- Финишное покрытие. Им обрабатываются части пластины, не покрытые паяльными масками. Призвано обеспечить высокое качество пайки. Преимущественно применяют бессвинцовые, оловянно-свинцовые припои, иммерсионное серебрение или золочение, органические составы.

Методы изготовления печатных плат

Сегодня на практике распространено несколько разновидностей технологических процессов изготовления печатных плат. И во многом они зависят от методов производства:

-

Комбинированный позитивный.

- Металлизация сквозных отверстий.

- Попарное прессование.

- Субтрактивный.

- Послойного наращивания.

- Аддитивный.

Рассмотрим более подробно каждый из них.

Комбинированный позитивный метод

Относится к полуаддитивным. Применяют при производстве двухслойных и многослойных плат, выполненных методом попарного прессования. Предполагает применение фольгированного токонепроводящего основания. Толщина фольги минимальна – от 5 до 18 мкм. Формирование рисунка идет путем гальванического осаждения меди на основании специальных фотошаблонов.

Комбинированный позитивный метод производства печатных плат имеет следующие преимущества:

- высокая точность печатного рисунка;

- надежная защита диэлектрического основания от технологических растворов;

- высокие адгезионные свойства между основанием и токопроводящим рисунком.

Но здесь есть и недостатки. Так, в результате травления появляется боковой подтрав проводников, что вносит ограничения в разрешающую способность процесса. Если этот метод использовать для производства многослойных плат, то необходимо применять металлорезистор. А это уже усложняет сам процесс (его надо будет удалять после травления), повышает его стоимость.

Металлизация сквозных отверстий

Предполагает производство многослойных плат путем прессования в один пакет отдельных внутренних слоев химическим способом. Только после этого просверливают отверстия и металлизируют их.

К достоинствам метода относят:

- автоматизацию производства;

- простоту технологического процесса;

- минимальную чувствительность к браку, что повышает выход готовой продукции;

- высокую скорость производства;

- хорошую скорость производства рисунка топологии, повторяемость: можно приметь при крупносерийном выпуске товара;

- минимизацию бокового подтрава, что позволяет выпускать высокоточные узкие проводники;

- возможность изготовления плат с любым числом слоев, разных параметров, что позволяет минимизировать такой недостаток, как невысокая плотность размещения компонентов;

- возможность включения в конструкцию экранирующий, питающих слоев и пр.

Из слабых сторон выделяют недостаточно сильную связь торцевых частей контактных площадок и самой металлизации. Повысить качество работ позволит четкое соблюдение отношения минимального диаметра отверстия к общей толщине платы 1:8. Не обойтись и без правильного задания режимов прессовки, соблюдения равномерности полимеризации смолы.

Метод попарного прессования

Предполагает создание межслойных соединений путем металлизации отверстий. Из таких заготовок в последующем формируются многослойные платы. Достоинств у этого метода несколько:

- простота выполнения работ;

- высокая скорость: заготовки производятся в одном технологическом цикле;

- минимальная восприимчивость к браку, что повышает выход товарной продукции.

Но здесь технология предполагает двухкратное осаждение гальванической меди на наружных слоях платы, что ухудшает разрешающую способность электропроводящей дорожки. Также требуется применение специальных материалов для печатной маски и заготовок более высокой жесткости, что ограничивает допустимое число слоев. Все это относится к недостаткам этого метода.

Также требуется применение специальных материалов для печатной маски и заготовок более высокой жесткости, что ограничивает допустимое число слоев. Все это относится к недостаткам этого метода.

Химический субтрактивный метод

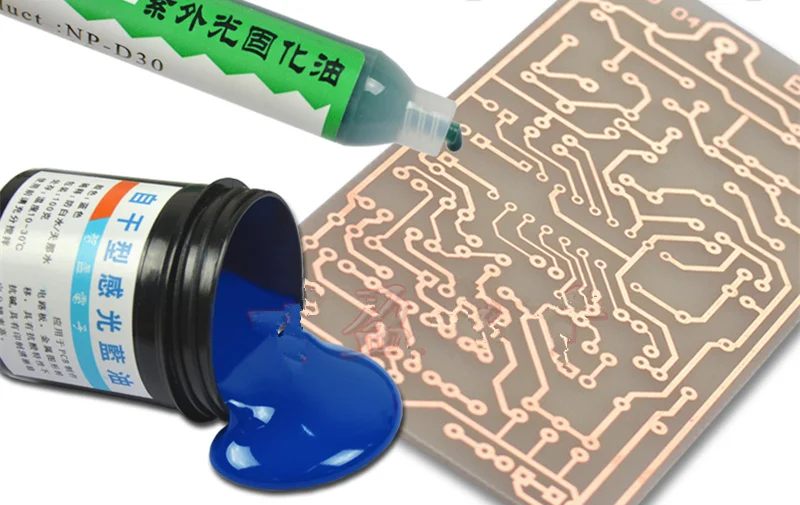

Субтрактивный метод применяется при производстве однослойных плат или внутренних слоев многослойных изделий, выполненных путем металлизации сквозных отверстий и послойного наращивания. На диэлектрик, покрытый фольгой, наносят рисунок с использованием печатных проводников, стойких к растворам травления. Получается, что после травления на поверхности платы остаются только токопроводящие дорожки. Защитная пленка наносится методом трафаретной печати, фотолитографии (применяется фоторезист).

Процесс производства таких плат полностью автоматизирован, что повышает его производительность и снижает себестоимость. Из недостатков метода выделяют достаточно большие подтравы, необходимость применения дорогих фольгированных материалов. При этом большая часть меди на этапе травления будет просто удалена, а полученные растворы надо будет должным образом утилизировать.

При этом большая часть меди на этапе травления будет просто удалена, а полученные растворы надо будет должным образом утилизировать.

Метод послойного наращивания

Предполагает последовательное соединение проводникового и изоляционного слоя. Соединение токопроводящих элементов выполняется в отверстиях изоляции путем гальванического наращивания меди. Метод послойного наращивания обеспечивает высокую плотность размещения электрокомпонентов по всех слоях платы и самого монтажа.

Но допустимое количество слоев здесь ограничено, а необходимость применения меди повышает себестоимость изделий. Весь процесс производства занимает несколько часов, что также относят к недостаткам. При наличии дефекта на одном из слоев, бракуется вся деталь, что снижает выход товарной продукции.

Аддитивный метод

Аддитивный метод получения рисунка печатной платы предполагает нанесение токопроводящей дорожки на нефольгированный материал путем химического меднения через защитную маску. Такое решение обеспечивает высокую надежность соединения компонентов, их однородность (нет подтравливания). При травлении не используется гальваническое покрытие, что исключает необходимость утилизации раствора. На практике этот метод преимущественно применяется при изготовлении многослойных плат с металлизированным отверстиями. Но себестоимость таких изделий будет в 3-4 раза выше, чем у тех, которые получают путем гальванического осаждения.

Такое решение обеспечивает высокую надежность соединения компонентов, их однородность (нет подтравливания). При травлении не используется гальваническое покрытие, что исключает необходимость утилизации раствора. На практике этот метод преимущественно применяется при изготовлении многослойных плат с металлизированным отверстиями. Но себестоимость таких изделий будет в 3-4 раза выше, чем у тех, которые получают путем гальванического осаждения.

Технология изготовления печатной платы

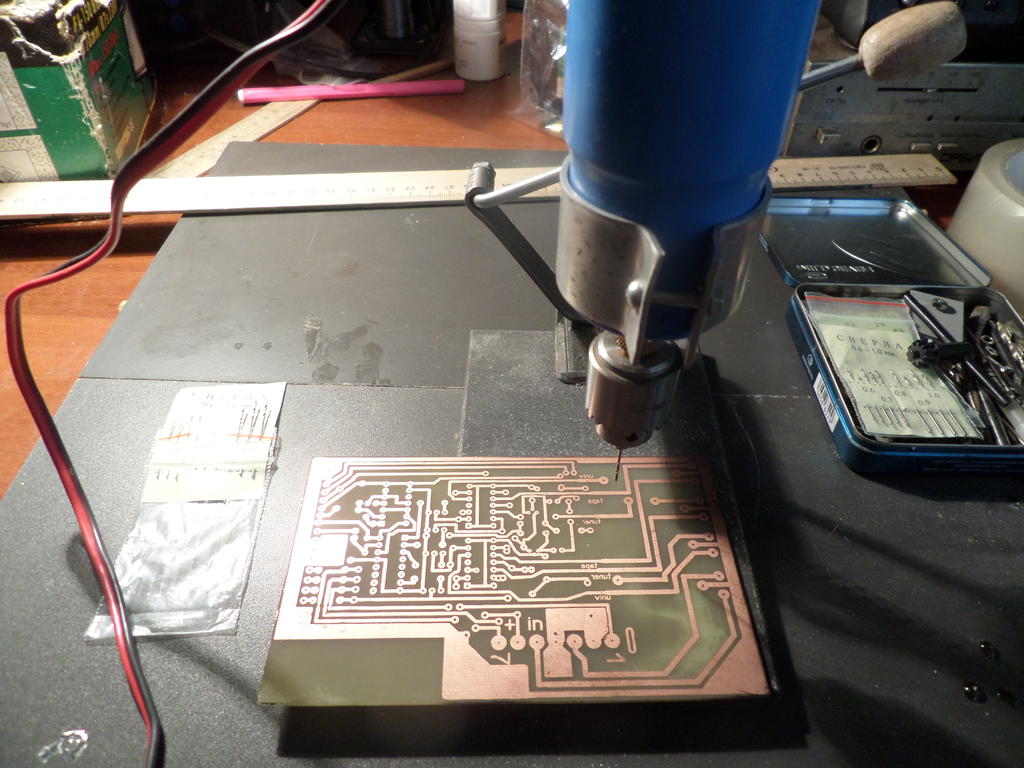

На практике, особенно в ремонтных и любительских условиях чаще всего применяют 3 технологии производства печатных плат:

- Способ переноса. Предполагает дополнительное применение временной подложки (как вариант, миллиметровой бумаги). На такой основе закрепляются проводники печатного монтажа из латунной или медной фольги. Все это наносится на диэлектрическое основание, а после подложка удаляется. Основное требование к диэлектрику – достаточно ровная, плоская поверхность.

Здесь не нужны дорогие материалы, оснастка.

Здесь не нужны дорогие материалы, оснастка. - Механический способ. На фольгированную диэлектрическую основу (гетинакс) наносится рисунок токопроводящей дорожки. Далее фольгу с пробельных мест удаляют любым механическим способом – фрезой, ножом, скальпелем, резаком. В реализации метод не очень простой, ведь требует от исполнителя высокой точности.

- Химический способ. Очень схож с предыдущим вариантом. Также используется фольгированная подложка. На нее наносится рисунок. Вот только фольга с пробельных мест удаляется путем травления. Преимущественно применяется раствор хлорного железа. Полученная смесь после завершения работ требует утилизации.

Более подробно с каждой технологией изготовления печатной платы можно познакомиться в соответствующих разделах сайта или узнать у специалистов компании «ОЭС Спецпоставка».

Что такое процесс изготовления печатных плат? | Блог Advanced PCB Design

Когда я собирался покупать свою первую машину, у меня не было недостатка в советах семьи и друзей о том, как не застрять с лимоном. Я не могу сказать, сколько раз я слышал: «Вы получаете то, за что платите». Даже будучи предупрежденным, я все же успел купить пару машин, у которых было больше проблем, чем я подозревал. Я отчетливо помню, как лежал в снегу на обочине межштатной автомагистрали, пытаясь починить машину и попасть на встречу, на которую я уже опоздал. Моей ахиллесовой пятой при покупке автомобиля всегда было слишком много внимания к его внешнему виду и недостаточно к тому, насколько он технически исправен.

Я не могу сказать, сколько раз я слышал: «Вы получаете то, за что платите». Даже будучи предупрежденным, я все же успел купить пару машин, у которых было больше проблем, чем я подозревал. Я отчетливо помню, как лежал в снегу на обочине межштатной автомагистрали, пытаясь починить машину и попасть на встречу, на которую я уже опоздал. Моей ахиллесовой пятой при покупке автомобиля всегда было слишком много внимания к его внешнему виду и недостаточно к тому, насколько он технически исправен.

Недостаточное внимание к качеству сборки ваших плат может привести к ряду проблем в процессе разработки вашей печатной платы. Они могут варьироваться от невозможности производства ваших плат до низкой производительности или даже преждевременных отказов в полевых условиях. Тем не менее, есть способы, которыми эти трудоемкие и дорогостоящие непредвиденные обстоятельства могут быть облегчены с помощью проектных действий. Давайте сначала ответим на ваш вопрос: «Что такое процесс изготовления печатной платы?» а затем обратите внимание на важность понимания процесса разработки печатных плат.

Что такое процесс изготовления печатных плат?

Может оказаться бесполезным переходить непосредственно к изготовлению, не зная взаимосвязей и шагов между схемой или идеей, которую вы имеете в виду, и воплощением этой идеи в жизнь. Прежде чем дать определение производству печатных плат, может быть полезно определить несколько других терминов и их взаимосвязь.

Разработка печатных плат : Разработка печатных плат может быть определена как процесс перехода от проектирования печатной платы к производству. Обычно это включает три этапа: проектирование, изготовление и тестирование. И для всех проектов, кроме самых простых, этот процесс является итеративным с целью получения проекта самого высокого качества в течение отведенного времени на разработку.

Производство печатных плат : Производство печатных плат — это конструкция вашей платы. Это двухэтапный процесс, который начинается с изготовления платы и заканчивается сборкой печатной платы (PCBA).

Тестирование печатных плат : Тестирование печатных плат, иногда называемое доводкой, является третьим этапом разработки печатных плат; выполняется после изготовления. Тестирование во время разработки проводится для оценки способности платы выполнять предусмотренные для нее рабочие функции. На этом этапе выявляются любые ошибки или области, в которых необходимо изменить конструкцию для повышения производительности, и инициируется другой цикл для внесения изменений в конструкцию.

Этапы разработки печатных плат

Имея это в виду, что представляет собой процесс изготовления печатных плат?

Процесс изготовления печатных плат

Изготовление печатных плат — это процесс или процедура, которая преобразует конструкцию печатной платы в физическую структуру на основе спецификаций, представленных в пакете проектирования. Это физическое проявление достигается с помощью следующих действий или техник:

Это физическое проявление достигается с помощью следующих действий или техник:

Отображение желаемого макета на ламинате с медным покрытием

Травление или удаление избыточной меди с внутренних слоев для выявления следов и контактных площадок

Создание стопки слоев печатной платы путем ламинирования (нагрева и прессования) материалов платы при высоких температурах

Сверление монтажных отверстий, сквозных штифтов и переходных отверстий

Травление или удаление избыточной меди с поверхностного слоя (слоев) для выявления следов и контактных площадок

Покрытие штифтовых и сквозных отверстий

Нанесение защитного покрытия на поверхность или маскирование припоя

Шелкографическая печать указателей и индикаторов полярности, логотипов или другой маркировки на поверхности

По желанию можно добавить отделку к медным участкам поверхности

Теперь давайте посмотрим, что означает эта информация для разработки печатных плат.

Важно ли понимать процесс изготовления печатных плат?

Можно и, наверное, нужно задать вопрос: «Важно ли понимать процесс изготовления печатных плат?» В конце концов, изготовление печатных плат — это не проектная деятельность, а аутсорсинговая деятельность, которую выполняет контрактный производитель (CM). Хотя это правда, что изготовление не является задачей проектирования, оно выполняется в строгом соответствии со спецификациями, которые вы предоставляете своему CM.

В большинстве случаев ваш CM не знаком с вашим проектным замыслом или целями производительности. Следовательно, они не будут знать, правильно ли вы выбираете материалы, компоновку, расположение и типы, параметры трассировки или другие факторы платы, которые устанавливаются во время изготовления и могут повлиять на технологичность вашей печатной платы, производительность или производительность после развертывания. перечислены ниже:

Технологичность : Технологичность ваших плат зависит от ряда вариантов дизайна.

К ним относятся обеспечение достаточных зазоров между элементами поверхности и краем платы, а выбранный материал имеет достаточно высокий коэффициент теплового расширения (КТР), чтобы выдерживать печатные платы, особенно при пайке без свинца. Любой из них может привести к тому, что ваша плата не будет построена без переделки. Кроме того, если вы решите отделить свой дизайн панелями, это тоже потребует предусмотрительности.

К ним относятся обеспечение достаточных зазоров между элементами поверхности и краем платы, а выбранный материал имеет достаточно высокий коэффициент теплового расширения (КТР), чтобы выдерживать печатные платы, особенно при пайке без свинца. Любой из них может привести к тому, что ваша плата не будет построена без переделки. Кроме того, если вы решите отделить свой дизайн панелями, это тоже потребует предусмотрительности.Урожайность : Ваша плата может быть успешно изготовлена, пока существуют проблемы с изготовлением. Например, задание параметров, которые расширяют границы допуска оборудования вашего CM, может привести к превышению допустимого количества непригодных для использования плат.

Надежность : В зависимости от предполагаемого использования вашей платы она классифицируется в соответствии с IPC-6011. Для жестких печатных плат существует три уровня классификации, которые устанавливают определенные параметры, которым должна соответствовать конструкция вашей платы для достижения заданного уровня эксплуатационной надежности.

Если ваша плата построена в соответствии с более низкой классификацией, чем требуется для вашего приложения, это, вероятно, приведет к нестабильной работе или преждевременному выходу платы из строя.

Если ваша плата построена в соответствии с более низкой классификацией, чем требуется для вашего приложения, это, вероятно, приведет к нестабильной работе или преждевременному выходу платы из строя.

Приведенные выше примеры не являются исчерпывающими, но представляют собой типы проблем, которые могут возникнуть, если во время проектирования не будут приняты надлежащие решения по спецификациям изготовления.

Понимание процесса изготовления печатных плат важно

Таким образом, ответ категорически да! Важно, чтобы вы понимали процесс изготовления печатных плат, поскольку решения, которые вы принимаете на этом этапе, могут отразиться на всех этапах разработки, производства и даже эксплуатации печатных плат. Лучшей защитой от типов проблем, которые могут возникнуть из-за того, что вы не включаете знания о процессе изготовления печатных плат в свои проектные решения, является использование правил и руководств по проектированию для производства (DFM), которые основаны на возможностях вашего CM.

Чтобы наилучшим образом использовать DFM для защиты от ненужных временных задержек и дополнительных производственных затрат, вам необходимо использовать всесторонний и эффективный анализ конструкции печатной платы, такой как Cadence. С помощью таких пакетов, как Document Automation Tool, вы можете создавать несколько подробных представлений, чтобы помочь вашему CM в процессе изготовления печатных плат.

Если вы хотите узнать больше о том, какое решение у Cadence есть для вас, обратитесь к нам и нашей команде экспертов. Вы также можете посетить наш канал YouTube и посмотреть видеоролики о производстве печатных плат, а также ознакомиться с новинками нашего набора инструментов для проектирования и анализа.

Решения Cadence PCB — это комплексный инструмент для проектирования от начала до конца, позволяющий быстро и эффективно создавать продукты. Cadence позволяет пользователям точно сократить циклы проектирования и передать их в производство с помощью современного отраслевого стандарта IPC-2581.

Подпишитесь на Linkedin Посетите вебсайт Больше контента от Cadence PCB Solutions

УЗНАТЬ БОЛЬШЕ Процесс производства печатных плат— пошаговое руководство

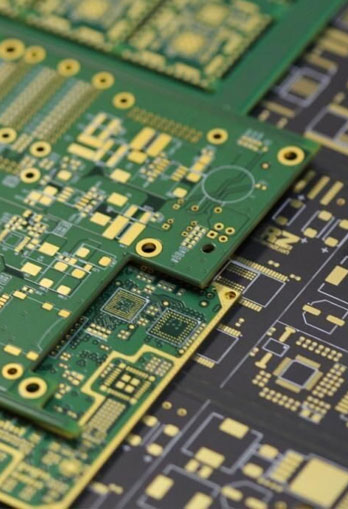

Печатные платы (PCBs) составляют основу всей основной электроники. Эти чудесные изобретения появляются почти во всех вычислительных электронных устройствах, включая более простые устройства, такие как цифровые часы, калькуляторы и т. д. Для непосвященных: печатная плата направляет электрические сигналы через электронику, которая удовлетворяет требованиям электрической и механической схемы устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

ПХД направляют ток вокруг своей поверхности через сеть медных путей. Сложная система медных трасс определяет уникальную роль каждой части печатной платы.

Перед проектированием печатных плат разработчикам схем рекомендуется совершить экскурсию по цеху печатных плат и лично обсудить с производителями их требования к производству печатных плат. Это помогает предотвратить передачу дизайнерами каких-либо ненужных ошибок на этапе проектирования. Однако по мере того, как все больше компаний передают свои запросы на производство печатных плат зарубежным поставщикам, это становится непрактичным. В связи с этим мы представляем эту статью, чтобы обеспечить правильное понимание этапов процесса производства печатных плат. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как изготавливаются печатные платы, и поможет избежать ненужных ошибок.

Этапы процесса производства печатных плат

Шаг 1: Дизайн и вывод

Печатные платы должны быть строго совместимы с макетом печатной платы, созданным разработчиком с использованием программного обеспечения для проектирования печатных плат. Обычно используемое программное обеспечение для проектирования печатных плат включает Altium Designer, OrCAD, Pads, KiCad, Eagle и т. д. ПРИМЕЧАНИЕ. Перед изготовлением печатной платы проектировщики должны сообщить своему контрактному производителю версию программного обеспечения для проектирования печатных плат, используемого для проектирования схемы, поскольку это помогает избежать проблем, вызванных несоответствиями. .

Обычно используемое программное обеспечение для проектирования печатных плат включает Altium Designer, OrCAD, Pads, KiCad, Eagle и т. д. ПРИМЕЧАНИЕ. Перед изготовлением печатной платы проектировщики должны сообщить своему контрактному производителю версию программного обеспечения для проектирования печатных плат, используемого для проектирования схемы, поскольку это помогает избежать проблем, вызванных несоответствиями. .

Как только дизайн печатной платы одобрен для производства, дизайнеры экспортируют дизайн в формат, поддерживаемый их производителями. Наиболее часто используемая программа называется расширенным Gerber. Кампания по рекламе детского питания в 1980-х годах искала красивых детей, и это программное обеспечение создало потомство с красивым дизайном. Гербер также носит имя IX274X.

Индустрия печатных плат создала расширенный Gerber как идеальный выходной формат. Различное программное обеспечение для проектирования печатных плат может потребовать различных шагов создания файлов Gerber, все они кодируют исчерпывающую важную информацию, включая слои медных дорожек, чертежи сверления, апертуры, обозначения компонентов и другие параметры. На этом этапе проверяются все аспекты дизайна печатной платы. Программное обеспечение выполняет алгоритмы контроля над проектом, чтобы гарантировать, что ни одна ошибка не останется незамеченной. Дизайнеры также изучают план в отношении элементов, касающихся ширины дорожек, расстояния между краями платы, расстояния между дорожками и отверстиями и размером отверстий.

На этом этапе проверяются все аспекты дизайна печатной платы. Программное обеспечение выполняет алгоритмы контроля над проектом, чтобы гарантировать, что ни одна ошибка не останется незамеченной. Дизайнеры также изучают план в отношении элементов, касающихся ширины дорожек, расстояния между краями платы, расстояния между дорожками и отверстиями и размером отверстий.

После тщательного изучения проектировщики отправляют файл печатной платы в компанию PC Board Houses для производства. Чтобы обеспечить соответствие конструкции требованиям минимальных допусков во время производственного процесса, почти все фабрики по производству печатных плат перед изготовлением печатных плат проводят проверку конструкции для производства (DFM).

Шаг 2: От файла к фильму

Печать печатных плат начинается после того, как разработчики выведут файлы схем печатных плат, а производители проведут проверку DFM. Производители используют специальный принтер, называемый плоттером, который делает фотопленки печатных плат для печати печатных плат. Производители будут использовать пленки для изображения печатных плат. Хотя это лазерный принтер, это не стандартный лазерный струйный принтер. Плоттеры используют невероятно точную технологию печати, чтобы получить высокодетализированный фильм о дизайне печатной платы.

Производители будут использовать пленки для изображения печатных плат. Хотя это лазерный принтер, это не стандартный лазерный струйный принтер. Плоттеры используют невероятно точную технологию печати, чтобы получить высокодетализированный фильм о дизайне печатной платы.

В результате получается пластиковый лист с фотонегативом печатной платы, выполненным черными чернилами. Для внутренних слоев печатной платы черные чернила обозначают проводящие медные части печатной платы. Оставшаяся четкая часть изображения обозначает области непроводящего материала. Внешние слои следуют противоположному шаблону: прозрачный для меди, но черный относится к области, которая будет вытравлена. Плоттер автоматически проявляет пленку, и пленка надежно хранится для предотвращения любого нежелательного контакта.

Каждый слой печатной платы и паяльной маски получает свой собственный лист прозрачной и черной пленки. Всего на двухслойную плату нужно четыре листа: два на слои и два на паяльную маску. Примечательно, что все пленки должны идеально соответствовать друг другу. При гармоничном использовании они отображают выравнивание печатной платы.

Примечательно, что все пленки должны идеально соответствовать друг другу. При гармоничном использовании они отображают выравнивание печатной платы.

Чтобы добиться идеального совмещения всех пленок, во всех пленках должны быть пробиты регистрационные отверстия. Точность отверстия достигается регулировкой стола, на котором сидит пленка. Когда крошечные калибровки таблицы приводят к оптимальному совпадению, дырка пробивается. Отверстия будут соответствовать регистрационным штифтам на следующем этапе процесса визуализации.

Шаг 3: Печать внутренних слоев: куда пойдет медь?

Создание фильмов на предыдущем шаге направлено на то, чтобы наметить фигуру медного пути. Теперь пришло время напечатать рисунок на пленке на медной фольге.

Этот шаг в производстве печатных плат подготавливает к изготовлению самой печатной платы. Базовая форма печатной платы состоит из ламинированной платы, основным материалом которой является эпоксидная смола и стекловолокно, которые также называются материалом подложки. Ламинат служит идеальным телом для получения меди, из которой состоит печатная плата. Материал подложки обеспечивает прочную и пыленепроницаемую отправную точку для печатной платы. Медь предварительно склеена с обеих сторон. Процесс включает в себя удаление меди, чтобы показать рисунок пленки.

Ламинат служит идеальным телом для получения меди, из которой состоит печатная плата. Материал подложки обеспечивает прочную и пыленепроницаемую отправную точку для печатной платы. Медь предварительно склеена с обеих сторон. Процесс включает в себя удаление меди, чтобы показать рисунок пленки.

При изготовлении печатных плат чистота имеет значение. Медный ламинат очищается и передается в обеззараженную среду. На этом этапе очень важно, чтобы на ламинат не оседали частицы пыли. В противном случае заблудшее пятнышко грязи может привести к короткому замыканию цепи или к тому, что она останется разомкнутой.

Затем на чистую панель наносится слой светочувствительной пленки, называемой фоторезистом. Фоторезист состоит из слоя фотореактивных химических веществ, которые затвердевают после воздействия ультрафиолетового света. Это обеспечивает точное соответствие фотопленки фоторезисту. Пленки надеваются на штифты, удерживающие их над ламинированной панелью.

Пленка и картон выстраиваются в линию и подвергаются воздействию УФ-излучения. Свет проходит через прозрачные части пленки, отверждая фоторезист на меди под ним. Черные чернила из плоттера не дают свету проникнуть в области, которые не должны затвердевать, и их планируется удалить.

Свет проходит через прозрачные части пленки, отверждая фоторезист на меди под ним. Черные чернила из плоттера не дают свету проникнуть в области, которые не должны затвердевать, и их планируется удалить.

После подготовки платы ее промывают щелочным раствором, удаляющим незатвердевший фоторезист. Окончательная мойка под давлением удаляет все, что осталось на поверхности. Затем доску сушат.

Продукт выходит с резистом, надлежащим образом покрывающим медные области, которые должны оставаться в окончательной форме. Технический специалист проверяет платы, чтобы убедиться, что на этом этапе не возникает ошибок. Весь присутствующий в этот момент резист обозначает медь, которая появится в готовой печатной плате.

Этот шаг применим только к платам с более чем двумя слоями. Простые двухслойные доски переходят к сверлению. Многослойные платы требуют больше шагов.

Шаг 4: Удаление ненужной меди

Когда фоторезист удален, а затвердевший резист покрывает медь, которую мы хотим сохранить, плата переходит к следующему этапу: удаление нежелательной меди. Подобно тому, как щелочной раствор удалял резист, более сильный химический препарат разъедает лишнюю медь. Ванна с раствором медного растворителя удаляет всю открытую медь. Между тем, желаемая медь остается полностью защищенной под закаленным слоем фоторезиста.

Подобно тому, как щелочной раствор удалял резист, более сильный химический препарат разъедает лишнюю медь. Ванна с раствором медного растворителя удаляет всю открытую медь. Между тем, желаемая медь остается полностью защищенной под закаленным слоем фоторезиста.

Не все медные платы одинаковы. Для некоторых более тяжелых плат требуется большее количество растворителя меди и разная продолжительность воздействия. В качестве примечания: более тяжелые медные платы требуют дополнительного внимания к расстоянию между дорожками. Большинство стандартных печатных плат основаны на аналогичной спецификации.

Теперь, когда растворитель удалил нежелательную медь, необходимо смыть затвердевший резист, защищающий предпочтительную медь. Эту задачу выполняет другой растворитель. Теперь на плате блестит только медная подложка, необходимая для печатной платы.

Шаг 5: Выравнивание слоев и оптическая проверка

Когда все слои чистые и готовые, необходимо выровнять слои, чтобы убедиться, что они все выровнены. Регистрационные отверстия совмещают внутренние слои с внешними. Техник помещает слои в машину, называемую оптическим перфоратором, которая обеспечивает точное соответствие, поэтому отверстия совмещения точно пробиваются.

Регистрационные отверстия совмещают внутренние слои с внешними. Техник помещает слои в машину, называемую оптическим перфоратором, которая обеспечивает точное соответствие, поэтому отверстия совмещения точно пробиваются.

После того, как слои размещены вместе, невозможно исправить какие-либо ошибки, возникающие на внутренних слоях. Другая машина выполняет автоматический оптический осмотр панелей для подтверждения полного отсутствия дефектов. Образцом служит оригинальный дизайн от Gerber, который получил производитель. Машина сканирует слои с помощью лазерного датчика и приступает к электронному сравнению цифрового изображения с исходным файлом Gerber.

Если машина обнаруживает несоответствие, сравнение отображается на мониторе для оценки техническим специалистом. Как только слой проходит проверку, он переходит к заключительным этапам производства печатной платы.

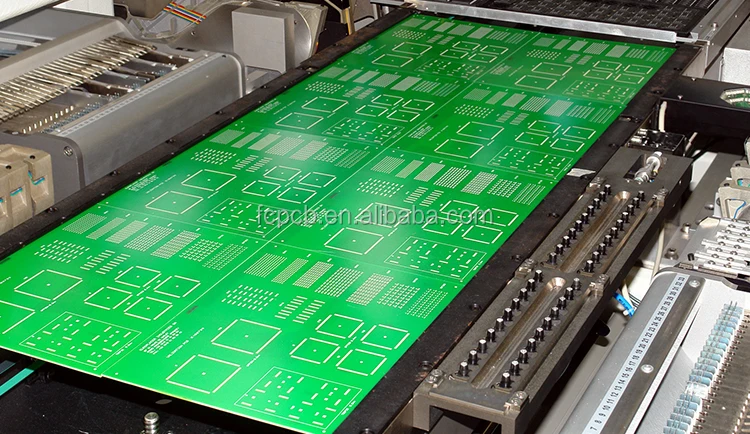

Шаг 6: Наслоение и соединение

На этом этапе печатная плата принимает форму. Все отдельные слои ждут своего объединения. Когда слои готовы и подтверждены, их просто нужно соединить вместе. Внешние слои должны соединяться с подложкой. Процесс происходит в два этапа: наслоение и склеивание.

Когда слои готовы и подтверждены, их просто нужно соединить вместе. Внешние слои должны соединяться с подложкой. Процесс происходит в два этапа: наслоение и склеивание.

Материал внешнего слоя состоит из листов стекловолокна, предварительно пропитанных эпоксидной смолой. Сокращение для этого называется препрег. Тонкая медная фольга также покрывает верх и низ исходной подложки, которая содержит травление медных следов. Теперь пришло время соединить их вместе.

Склеивание происходит на тяжелом стальном столе с металлическими зажимами. Слои надежно фиксируются на штифтах, прикрепленных к столу. Все должно плотно прилегать, чтобы предотвратить смещение во время выравнивания.

Техник начинает с размещения слоя препрега поверх выравнивающей ванны. Слой подложки укладывается на препрег перед размещением медного листа. Следующие листы препрега располагаются поверх медного слоя. Наконец, алюминиевая фольга и медная прижимная пластина дополняют стопку. Теперь он подготовлен к прессованию.

Вся операция выполняется в автоматическом режиме компьютером клеевого пресса. Компьютер управляет процессом нагрева стопы, определяет точку приложения давления и время охлаждения стопки с контролируемой скоростью.

Далее происходит некоторая распаковка. Со всеми слоями, сформованными вместе в супер-сэндвиче печатной платы, технический специалист просто распаковывает многослойную печатную плату. Это просто вопрос удаления удерживающих штифтов и отказа от верхней прижимной пластины. Совершенство печатной платы выходит победителем из своей оболочки из алюминиевых прижимных пластин. Медная фольга, включенная в процесс, остается для внешних слоев печатной платы.

Шаг 7: Дрель

Наконец, в стековой доске просверливаются отверстия. Все компоненты, которые появятся позже, такие как сквозные отверстия с медным соединением и свинцовые элементы, зависят от точности прецизионных отверстий. Отверстия просверливаются на толщину волоска — диаметр сверла достигает 100 микрон, а средний диаметр волоса — 150 микрон.

Чтобы найти местоположение целей для сверления, рентгеновский локатор определяет правильные места для целей сверления. Затем просверливаются соответствующие регистрационные отверстия, чтобы закрепить стопку для ряда более конкретных отверстий.

Перед бурением техник помещает доску из буферного материала под мишень для сверления, чтобы убедиться, что ствол чистый. Выходной материал предотвращает любые ненужные разрывы на выходе сверла.

Компьютер контролирует каждое микродвижение сверла — вполне естественно, что продукт, определяющий поведение машин, должен полагаться на компьютеры. Управляемая компьютером машина использует файл для сверления из оригинального проекта, чтобы определить правильные места для сверления.

В дрелях используются шпиндели с пневматическим приводом, которые вращаются со скоростью 150 000 об/мин. На такой скорости можно подумать, что сверление происходит молниеносно, но дырок много. Средняя печатная плата содержит более сотни неповрежденных отверстий. Во время сверления каждому нужен свой особенный момент со сверлом, поэтому нужно время. Позже в этих отверстиях размещаются переходные отверстия и механические монтажные отверстия для печатной платы. Окончательная фиксация этих деталей происходит позже, после обшивки.

Во время сверления каждому нужен свой особенный момент со сверлом, поэтому нужно время. Позже в этих отверстиях размещаются переходные отверстия и механические монтажные отверстия для печатной платы. Окончательная фиксация этих деталей происходит позже, после обшивки.

После того, как сверление завершено, дополнительная медь, которая выстилает края производственной панели, удаляется с помощью профилирующего инструмента.

Шаг 8: Покрытие и осаждение меди

После сверления панель переходит на обшивку. Этот процесс объединяет различные слои с помощью химического осаждения. После тщательной очистки панель подвергается ряду химических ванн. Во время ванн процесс химического осаждения осаждает тонкий слой меди толщиной около одного микрона на поверхности панели. Медь входит в недавно просверленные отверстия.

До этого шага внутренняя поверхность отверстий просто обнажает материал из стекловолокна, из которого состоит внутренняя часть панели. Медные ванны полностью закрывают или обшивают стенки отверстий. Кстати, вся панель получает новый слой меди. Самое главное, что новые отверстия закрыты. Компьютеры контролируют весь процесс погружения, удаления и обработки.

Кстати, вся панель получает новый слой меди. Самое главное, что новые отверстия закрыты. Компьютеры контролируют весь процесс погружения, удаления и обработки.

Шаг 9: Визуализация внешнего слоя

На шаге 3 мы нанесли фоторезист на панель. На этом шаге мы делаем это снова, но на этот раз мы изображаем внешние слои панели с дизайном печатной платы. Мы начинаем со слоев в стерильной комнате, чтобы предотвратить прилипание любых загрязнений к поверхности слоя, затем наносим на панель слой фоторезиста. Подготовленная панель проходит в желтую комнату. УФ-излучение влияет на фоторезистент. Длины волн желтого света не несут уровней УФ-излучения, достаточных для воздействия на фоторезист.

Прозрачные пленки с черными чернилами закреплены штифтами, чтобы предотвратить их смещение с панелью. Когда панель и трафарет соприкасаются, генератор облучает их сильным УФ-светом, который отвердевает фоторезист. Затем панель проходит в машину, которая удаляет незатвердевший резист, защищенный непрозрачностью черных чернил.

Процесс представляет собой инверсию к процессу внутренних слоев. Наконец, внешние пластины подвергаются проверке, чтобы убедиться, что весь нежелательный фоторезист был удален на предыдущем этапе.

Шаг 10: Покрытие

Возвращаемся в гальваническую комнату. Как и в шаге 8, мы гальванизируем панель тонким слоем меди. Обнаженные участки панели из стадии фоторезиста внешнего слоя получают медное гальванопокрытие. После первоначальных ванн для меднения панель обычно подвергается лужению, что позволяет удалить всю медь, оставшуюся на плате, которую планируется удалить. Олово защищает часть панели, которая должна оставаться покрытой медью на следующем этапе травления. Травление удаляет ненужную медную фольгу с панели.

Шаг 11: Окончательное травление

На этом этапе олово защищает желаемую медь. Нежелательная открытая медь и медь под оставшимся слоем резиста удаляются. Опять же, химические растворы применяются для удаления избытка меди. Между тем, на этом этапе олово защищает ценную медь.

Проводящие области и соединения теперь правильно установлены.

Шаг 12: Нанесение паяльной маски

Перед нанесением паяльной маски на обе стороны платы панели очищаются и покрываются эпоксидной краской для паяльной маски. Платы облучаются УФ-светом, который проходит через фотопленку паяльной маски. Покрытые участки остаются незатвердевшими и подлежат удалению.

Наконец, плата помещается в печь для отверждения паяльной маски.

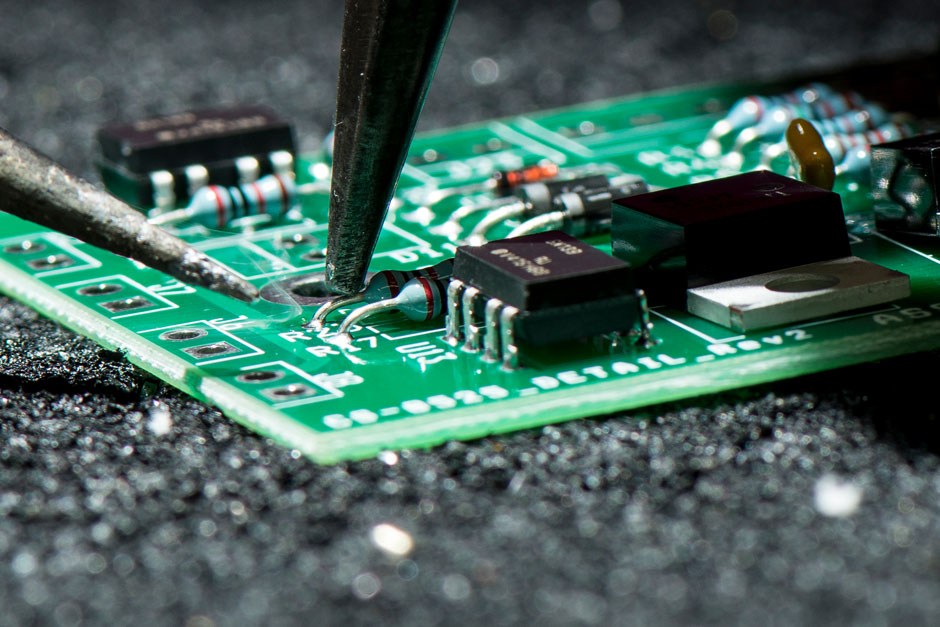

Шаг 13: Отделка поверхности

Чтобы придать печатной плате дополнительную способность к пайке, мы наносим на нее химическое покрытие золотом или серебром. На этом этапе некоторые печатные платы также получают прокладки для выравнивания горячим воздухом. Выравнивание горячим воздухом приводит к однородным колодкам. Этот процесс приводит к получению чистовой обработки поверхности. PCBCart может обрабатывать несколько типов обработки поверхности в соответствии с конкретными требованиями клиентов.

Шаг 14: Шелкография

На почти законченную плату наносятся струйные надписи, используемые для обозначения всей важной информации, относящейся к печатной плате. Наконец, печатная плата переходит на последнюю стадию покрытия и отверждения.

Наконец, печатная плата переходит на последнюю стадию покрытия и отверждения.

Шаг 15: Электрический тест

В качестве последней меры предосторожности технический специалист проводит электрические испытания печатной платы. Автоматизированная процедура подтверждает функциональность печатной платы и ее соответствие оригинальному проекту. В PCBCart мы предлагаем расширенную версию электрического тестирования под названием «Тестирование летающим зондом», которое основано на перемещении зондов для проверки электрических характеристик каждой цепи на голой печатной плате.

Шаг 16: Профилирование и V-оценка

Теперь мы подошли к последнему шагу: резке. Из оригинальной панели вырезаются разные доски. Используемый метод основан либо на использовании маршрутизатора, либо на V-образной канавке. Фрезер оставляет небольшие выступы вдоль краев платы, а V-образная канавка вырезает диагональные каналы вдоль обеих сторон платы. Оба способа позволяют доскам легко выдвигаться из панели.

Нужен кто-то для производства вашей печатной платы? PCBCart может помочь!

Как видите, в процессе изготовления печатной платы уходит много труда. Чтобы гарантировать, что печатные платы будут изготовлены с ожидаемым качеством, производительностью и долговечностью, вы должны выбрать производителя, который имеет высокий уровень знаний и уделяет особое внимание качеству на каждом этапе.

PCBCart является одним из самых опытных поставщиков услуг по изготовлению печатных плат на заказ в Китае. С идеей, что наш успех измеряется успехом наших клиентов, мы уделяем особое внимание деталям, которые требуются на каждом этапе производства печатных плат. Мы также предлагаем вакуумную упаковку, взвешивание и доставку, чтобы гарантировать, что ваш заказ на печатные платы будет доставлен в целости и сохранности. На сегодняшний день у нас есть печатные платы для компаний любого размера из более чем 80 стран, и мы стремимся в ближайшие годы поставлять изготовленные нами печатные платы во все уголки мира.

От его типа зависит выбор флюса, типа пасты, рабочий температурный режим. Устойчивость сборочно-монтажного производства зависит от времени сохранения финишного покрытия платы свойств под пайку.

От его типа зависит выбор флюса, типа пасты, рабочий температурный режим. Устойчивость сборочно-монтажного производства зависит от времени сохранения финишного покрытия платы свойств под пайку. То, какую влажность и температуру паяльная маска способна выдержать, сказывается на стойкости готового изделия к эксплуатационным условиям.

То, какую влажность и температуру паяльная маска способна выдержать, сказывается на стойкости готового изделия к эксплуатационным условиям. Требования к дополнительным технологическим операциям — если мы говорим о требованиях на этапе производства. Если входной контроль то: точность габаритных характеристик, выдерживание толщины платы. Отсутствие нарушений маски, читаемость маркировки, доступность не менее 50% от площади контактных площадок под пайку (при смещении растекании маски). Отсутствие серьезных царапин и ударов влияющих на целостность токопроводящего покрытия.

Требования к дополнительным технологическим операциям — если мы говорим о требованиях на этапе производства. Если входной контроль то: точность габаритных характеристик, выдерживание толщины платы. Отсутствие нарушений маски, читаемость маркировки, доступность не менее 50% от площади контактных площадок под пайку (при смещении растекании маски). Отсутствие серьезных царапин и ударов влияющих на целостность токопроводящего покрытия. Это фольга. Она может быть простой медной, гальваностойкой, электроосажденной или отожженной катаной. Также может применяться дополнительно обработанный материал с минимальным уровнем шероховатости или фольга с резисторным подслоем. Наиболее часто применяется продукт толщиной от 12 до 105 мкм.

Это фольга. Она может быть простой медной, гальваностойкой, электроосажденной или отожженной катаной. Также может применяться дополнительно обработанный материал с минимальным уровнем шероховатости или фольга с резисторным подслоем. Наиболее часто применяется продукт толщиной от 12 до 105 мкм.

Здесь не нужны дорогие материалы, оснастка.

Здесь не нужны дорогие материалы, оснастка.

К ним относятся обеспечение достаточных зазоров между элементами поверхности и краем платы, а выбранный материал имеет достаточно высокий коэффициент теплового расширения (КТР), чтобы выдерживать печатные платы, особенно при пайке без свинца. Любой из них может привести к тому, что ваша плата не будет построена без переделки. Кроме того, если вы решите отделить свой дизайн панелями, это тоже потребует предусмотрительности.

К ним относятся обеспечение достаточных зазоров между элементами поверхности и краем платы, а выбранный материал имеет достаточно высокий коэффициент теплового расширения (КТР), чтобы выдерживать печатные платы, особенно при пайке без свинца. Любой из них может привести к тому, что ваша плата не будет построена без переделки. Кроме того, если вы решите отделить свой дизайн панелями, это тоже потребует предусмотрительности. Если ваша плата построена в соответствии с более низкой классификацией, чем требуется для вашего приложения, это, вероятно, приведет к нестабильной работе или преждевременному выходу платы из строя.

Если ваша плата построена в соответствии с более низкой классификацией, чем требуется для вашего приложения, это, вероятно, приведет к нестабильной работе или преждевременному выходу платы из строя.