Технология изготовления бетонных цветников и постаментов под памятник

Специфика технологии изготовления бетонных цветников и постаментов с монтажной полостью под установку стелы памятника

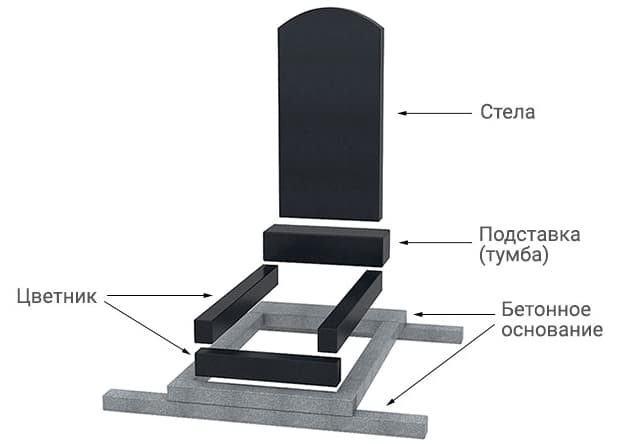

Монолитный цветник и одновременно постамент под стелу памятника на могилу из высокопрочного армированного бетона – неплохой выбор для оформления места захоронения. Бетонные памятники и цветники на могилу отличаются своей долговечностью, прочностью и замечательной эстетической привлекательностью. Чтобы самостоятельно изготовить цветник-постамент, нужно следовать предлагаемой инструкции.

Подготовка к процессу изготовления цветника-постамента

Самая важная часть в подготовке к производству бетонного цветника-постамента – это необходимое усовершенствование пластиковой формы для его отливки. Форма постамента имеет углубление на месте паза для встраивания в него стелы при монтаже памятника. Если эту форму заливать бетоном без предварительной подготовки, то на месте необходимого паза просто окажется плотный слой бетона, который будет невозможно оттуда удалить. Чтобы подобного не случилось, необходимо произвести следующие действия.

Если эту форму заливать бетоном без предварительной подготовки, то на месте необходимого паза просто окажется плотный слой бетона, который будет невозможно оттуда удалить. Чтобы подобного не случилось, необходимо произвести следующие действия.

Подготовка формы

Заготавливаем деревянный брусок, превосходящий в ширину размер ножки самой стелы памятника примерно на 2 см, и в глубину на 0,5 см. Затем оборачиваем этот брусок пленкой из вспененного полиэтилена примерно в три слоя на манер посылки, загибая на торцах выступающую часть «обертки» уголками внутрь. Потом всю это конструкцию тщательно обматываем равномерным слоем скотча вдоль и поперек, чтобы получилось нечто вроде пластикового кирпича. Далее, этот замотанный «кирпич» прикручиваем саморезами при помощи шуруповерта к дну углубления под паз стелы пластиковой формы цветника-постамента. Для этого на месте соединения бруска с пластиком в форме заранее делаются отверстия. Эти отверстия также будут служить маркерами места установки бруска.

Теперь нужно озаботиться необходимым оборудованием и сырьем.

Оборудование:

- Подготовленная особым образом форма из АБС пластика. Проверьте, чтобы форма была чистой и чтобы в ней не было посторонних предметов.

- Вибросито или сепаратор для просеивания песка.

- Вибростол горизонтальной вибрации.

- Бетоносмеситель. Если цветник-постамент будет изготавливаться по технологии Мрамор из бетона или другой подобной технологии, он должен быть без лопастей.

- Мерные емкости для измерения жидкостей.

- Весы. Они пригодятся для взвешивания красителя.

Сырье:

- Портландцемент М500 и выше. Лучше использовать цемент белого цвета (1 часть).

- Минеральный наполнитель: речной песок, просеянный и очищенный от посторонних предметов и глины; и гранитный отсев М 1400 (2,2 части).

- Вода. Ее добавляют в раствор в зависимости от общего количества жидкости в пластификаторе и минеральном наполнителе.

- Пластификатор (приготавливается в строгом соответствии с инструкцией изготовителя).

- Фиброволокно ВСМ 12.

- Железоокисный пигмент (составляет не более 2% от сухой смеси).

В качестве армирующего каркаса будут использоваться заранее заготовленные металлические пруты, связанные или сваренные по габаритам.

Приготовление бетонного раствора

Бетонный раствор готовится любым известным способом. Мы предлагаем производить его по технологии окатышного гранулирования. Такая технология позволяет изготавливать бетонные изделия с улучшенными показателями качества лицевой поверхности и более высоким уровнем прочности.

В бетоносмеситель закладываем портландцемент, минеральный наполнитель в указанных пропорциях и красящий пигмент (если необходимо получить окрашенное изделие) и смешиваем до однородности, добавляя в процессе смешивания пластификатор и воду. Жидкости в растворе не должно быть много, иначе окатыши не получатся.

Заливка раствора в формы и армирование

Как только начали образовываться окатыши, нужно, постепенно вынимая из смесителя, распределять их равномерно по дну формы. Форма в это время располагается на вибростоле с деревянными брусками под ней в виде подпорок. Бруски подкладываются под форму для того, чтобы раструб, открытая часть формы, место заливки раствора, находился в строго горизонтальном положении. Подпорки помещаются под менее глубокую часть. Когда включается вибростол, один человек должен контролировать положение формы на столе. После того, как гранулы под воздействием высокочастотной вибрации разойдутся по форме, форму до краев нужно заполнить бетонным раствором.

Форма в это время располагается на вибростоле с деревянными брусками под ней в виде подпорок. Бруски подкладываются под форму для того, чтобы раструб, открытая часть формы, место заливки раствора, находился в строго горизонтальном положении. Подпорки помещаются под менее глубокую часть. Когда включается вибростол, один человек должен контролировать положение формы на столе. После того, как гранулы под воздействием высокочастотной вибрации разойдутся по форме, форму до краев нужно заполнить бетонным раствором.

Теперь изделие нужно проармировать. Для этого в каждую из полостей формы с бетоном мы помещаем соразмерный подготовленный металлический каркас. Для этого прутья арматуры скрепляем друг с другом в соответствии с формой изделия (связываем или спаиваем их между собой). Затем притапливаем армирующую конструкцию на 20 мм вглубь от лицевой стороны изделия. Если арматуру погрузить глубже, или, наоборот, оставить чуть выше от поверхности, велика вероятность того, что на нее в процессе эксплуатации изделия подействует вода и арматура начнет ржаветь, разрушая слой бетона.

После того, как бетонный раствор был проармирован и достаточно уплотнился, заливку в формах переносят на стеллаж из влагоустойчивой фанеры или ДСП. Причем на стеллаже, также как и на вибростоле, под более узкую часть формы подкладываются деревянные бруски, чтобы она была устойчивой и не наклонялась, иначе бетонный раствор распределится неравномерно и цветник-постамент будет перекошен. Бетонную заливку в форме накрывают полиэтиленовой пленкой.

Расформовка

Извлекать готовое изделие из формы можно примерно через сутки (бетон застывает уже через 18 часов после заливки). Расформовывать его нужно очень аккуратно, чтобы не повредить целостность поверхности и случайно не сколоть углы. Слегка оттягивая пластиковые края, переворачиваем форму с изделием вверх ее лицевой стороной. Выкручиваем саморезы, удерживающие деревянный брусок. Осторожно вытряхиваем отливку на ровную поверхность. Эту кропотливую процедуру лучше всего выполнять вдвоем.

В готовом виде мы получаем цветник-постамент с вставленным в него обмотанным деревянным бруском на месте паза для установки стелы памятника. Теперь этот брусок нужно будет убрать. Для этого образовавшуюся из вспененного полиэтилена и скотча пленку разрезаем по краям бруска и аккуратно высвобождаем этот брусок. Можно для этой цели использовать молоток, легко постукивая им – выбивать брусок из пленки. Так как пленка не слипается с бетоном, то она также легко убирается из готового паза.

Теперь этот брусок нужно будет убрать. Для этого образовавшуюся из вспененного полиэтилена и скотча пленку разрезаем по краям бруска и аккуратно высвобождаем этот брусок. Можно для этой цели использовать молоток, легко постукивая им – выбивать брусок из пленки. Так как пленка не слипается с бетоном, то она также легко убирается из готового паза.

Устанавливать цветник-постамент можно будет уже через шесть дней. Однако основной уровень прочности бетонное изделие приобретает на 28 день с момента изготовления.

Рекомендации по хранению и монтажу цветника-постамента

Поскольку изначально цветник-постамент из армированного бетона предназначен для того, чтобы быть установленным на открытом воздухе и подвергаться всем воздействиям окружающей среды, особой специфики хранения он не предполагает. Единственно, было бы лучше, если бы вода не попадала в стыки уже собранной ритуальной конструкции: памятника и цветника-постамента. Для этого желательно все поверхности на стыках после монтажа пройти специальным герметиком, или аккуратно замонолитить стыки.

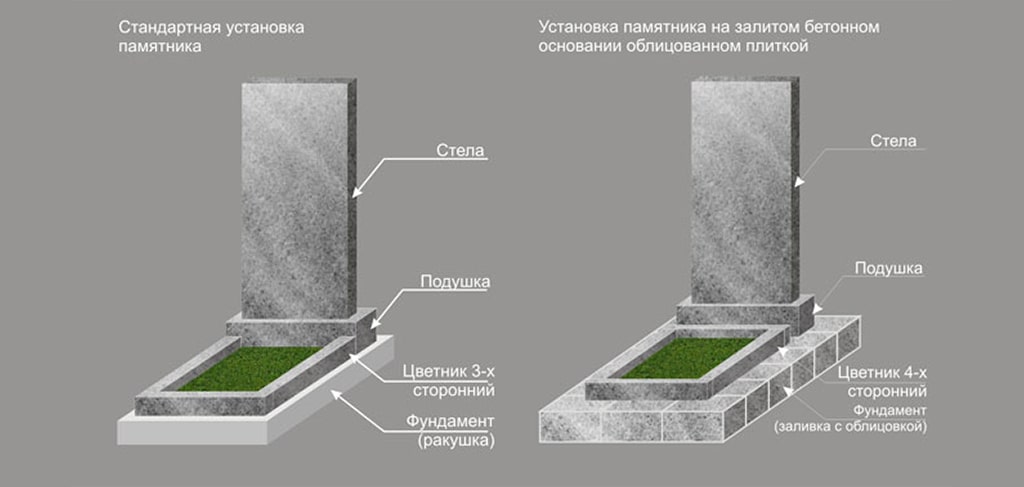

Установку всех элементов надгробия рекомендуется производить не ранее, чем через год после захоронения. Лучше всего заниматься установкой в период с весны по осень, поскольку в зимний период сложно производить работы с грунтом, а также потому, что зимой земля промерзает неравномерно и после ее оттаивания может случиться так, что надгробие перекосится или осядет.

Памятники из бетона: изготовление, виды надгробий

Большое количество памятников приходится на надгробные изделия. Памятники из бетона относятся к сегменту экономкласса. Явными преимуществами при установке надгробной плиты, считают низкую стоимость, возможность окрасить ее в подходящий цвет и быстрый процесс изготовления. Они характеризуются рядом эксплуатационных качеств и износостойкостью. Большинство фирм производителей сразу предоставляют комплекс услуг, то есть изготовление и установку бетонного памятника на могилу. Заказанное изделие не повредится во время доставки на место монтажа, исключит перекосы от времени из-за неправильно организованной заливки дна и не произойдет опускание частей каркаса. Надгробную плиту можно изготовить самостоятельно.

Надгробную плиту можно изготовить самостоятельно.

Заказывая услуги установки плит, следует уточнять на всех ли кладбищах ритуальная компания это осуществляет.

Содержание

- Подготовительные работы

- Инструменты и материалы

- Виды надгробий

- Правильный раствор

- Изготовление: этапы работы

- Приготовление раствора

- Как придать форму изделию?

Подготовительные работы

Для изготовления памятника своими руками из бетонной смеси понадобится форма, в которую заливают бетон. Если необходимо изготовить памятник с узорами или рисунком, то можно заказать ее в мастерских, которые делают ритуальные товары. В раствор цемента для заливки добавляют пластификаторы (например, «Суперпласт РТ»), которые добавят прочности при колебании температур.

Важно соблюдать пропорции, чтобы изделие не растрескалось и не осыпалось. Для надежности внутри бетонируют арматуру. При этом цемент должен быть высокого класса. Песок для замешивания раствора необходимо брать чистый. Сделать это можно способом отстаивания. Глина и все примеси всплывут на поверхность воды, а песок полностью опустится на дно.

Песок для замешивания раствора необходимо брать чистый. Сделать это можно способом отстаивания. Глина и все примеси всплывут на поверхность воды, а песок полностью опустится на дно.

Инструменты и материалы

Для изготовления качественного раствора используется вибрационное сыто, через которое просеивается песок и цемент.Производство памятников из бетона выполняется с помощью такого оборудования:

- вибростол;

- вибрационное сито, чтобы просеивать цемент, песок;

- бетономешалка или лопата для замешивания вручную;

- формы для изготовления памятников из бетона разной формы (жесткая или изготовленная из пластика).

Виды надгробий

Надгробие можно выполнить:

- Стандартной прямоугольной формы, на котором фотография усопшего, фамилия, дата смерти.

- Кресты — бетонные прямоугольные фигуры, по желанию с фотографией.

- Монумент, выполненный индивидуально для заказчика.

Надгробие выполняют в серых, белых, коричневых, черных тонах. Для этого добавляют в смесь железно окисные пигменты. Также применяют технологии, которые совмещают оттенки и дают возможность выполнять сложные элементы с покраской оград и цветников. Для отделки используют мрамор из бетона, который состоит из 5-ти частей мрамора, 3-х частей цемента и воды.

Для этого добавляют в смесь железно окисные пигменты. Также применяют технологии, которые совмещают оттенки и дают возможность выполнять сложные элементы с покраской оград и цветников. Для отделки используют мрамор из бетона, который состоит из 5-ти частей мрамора, 3-х частей цемента и воды.

Правильный раствор

Чтобы строительный материал выдержал все воздействия окружающей среды необходимо придерживаться точных пропорций при изготовлении.Надгробие подвержено действию окружающей среды, добиться максимально допустимой прочности можно только соблюдая выполнения технологического процесса. Раствор готовят исходя из объема плиты. В основном это 70, иногда 72 кг цементной смеси. Для приготовления раствора необходимо:

- Цемент М400, М500, М600, 22—24 кг. При отсутствии цемента выше М400, следует добавлять еще 20% объема, а именно 28—29 кг.

- Гранит фракциями от 0 до 5 мм, 50—52 кг.

- Чистый песок, 10 кг.

- Пластификатор, до 250 гр. Необходимо его развести в таре за 6 часов до начала использования.

- Воду добавляют до консистенции строительной смеси как густая сметана. Смесь сохнет 3-е суток. Если добавить мало жидкой составляющей, то на поверхности изделия появятся пустоты.

Изготовление: этапы работы

Выделяют 3 основных этапа: замес, формирование и сушка. Перед тем как приготовить раствор, его очищают от мелких комков через специальное сито. Такой способ дополнительной очистки напрямую влияет на качество получаемого памятника: если в структуре находятся крупные частицы, то образовываются пустоты. После просеивания в цемент согласно вышеописанной схеме добавляют остальные составляющие.

После заливки смеси в форму, ее помещают на вибростол для уплотнения структуры раствора и устранению пузырьков.В изготовленную форму заливают цементный раствор и помещают на вибростол. При высокочастотной вибрации уплотняется его структура, образовавшиеся пузырьки выводятся на поверхность. Процесс затвердевания изделия — один из главных процессов, ведь неправильное и неравномерное высыхание приведет к полной негодности или растрескиванию надгробия. Поэтому форму высушивают с помощью специальной сушилки. Если этот процесс происходит в домашних условиях, смесь накрывают полиэтиленовой пленкой и ждут полного высыхания.

Поэтому форму высушивают с помощью специальной сушилки. Если этот процесс происходит в домашних условиях, смесь накрывают полиэтиленовой пленкой и ждут полного высыхания.

Приготовление раствора

При подсчете необходимого количества раствора учитывают, что поверхностный слой изделия должен быть не меньше 1 см бетона, а остальное заполняется щебнем и гранитом. Первым делом перемешивается песок и цемент. Для лицевого слоя делают раствор 1:1 цемента и песка соответственно, а для внутреннего 1:3 с промытым щебнем.

Как придать форму изделию?

Первым этапом проводят обработку конструкции силиконовой смазкой, чтобы к ней не прилипал раствор и поверхность получилась гладкой. Для полного заполнения всех частей формы, раствор уплотняют и наносят толщиной не более 2 см. Для армирования изделия на бетонный слой кладут арматуру, оставляя нижние концы длиннее, чем сама конструкция. Далее бетон уплотняют, добавляют еще слой прутьев и заливают остаточный раствор. Поверхность выравнивают с помощью строительного мастерка. После застывания может потребоваться шлифовка. Подходящая температура для затвердевания находится в пределах 15—20°C. Спустя 2—3 суток плиту вынимают. В течение 4-х недель она наберет окончательную прочность. Для этого нужно периодически увлажнять бетонную поверхность.

После застывания может потребоваться шлифовка. Подходящая температура для затвердевания находится в пределах 15—20°C. Спустя 2—3 суток плиту вынимают. В течение 4-х недель она наберет окончательную прочность. Для этого нужно периодически увлажнять бетонную поверхность.

Устанавливая бетонные памятники, воздвигают не только красивый монумент в память о близком человеке, но и получают гарантию качества при невысокой стоимости. Тумбы, цветочницы, стеллы и кресты из бетона армируют, улучшая прочность. Правильно выполненная технология в сочетании с отобранными качественными материалами простоит как минимум 50 лет.

Материалы и памятники (Служба национальных парков США)

Камень, кирпич, бетон, металл и дерево являются наиболее распространенными материалами, используемыми для надгробий, а также для заборов и оград на исторических кладбищах.

Каменная кладка

На исторических кладбищах используется широкий спектр материалов для кладки; некоторые из них встречаются в природе, а другие созданы руками человека. Хотя есть заметные исключения, большинство материалов для каменной кладки долговечны, имеют высокую прочность на сжатие и устойчивы к атмосферным воздействиям. В качестве надгробий они обычно представляют работу каменщиков и резчиков по камню. Камень — природный материал с широким спектром свойств и доступен в различных цветах. Геологи классифицируют камень в зависимости от того, как он образовался, на три категории: магматические, осадочные и метаморфические породы. Камень, найденный на кладбищах, в основном добывается в карьерах, хотя нередки случаи использования полевых камней. Минералогический и химический состав камней различен. Некоторые состоят в основном из силикатных минералов; примерами являются граниты, песчаники, сланец и сланец. Другие камни содержат карбонат кальция с мрамором и известняком в этой группе. Минералогия, химический состав и физическая структура камня влияют на выветривание и выбор материалов и методов его очистки и защиты.

Другие камни содержат карбонат кальция с мрамором и известняком в этой группе. Минералогия, химический состав и физическая структура камня влияют на выветривание и выбор материалов и методов его очистки и защиты.

Искусственные кладочные материалы изготавливаются из природного сырья. Например, сырье, используемое для производства кирпича, включает глину, песок и сланец. Во время обжига глинистые минералы и песок плавятся и объединяются, образуя силикаты, алюминаты и оксиды металлов. Полученный кирпичный материал имеет обожженную внешнюю поверхность с более мягкой внутренней частью.

Бетон представляет собой искусственный материал, состоящий из цемента, песка, гравия и воды. Большая часть бетона, произведенного после 1870 года, содержит портландцемент, еще один промышленный продукт. В пластичном или влажном состоянии бетон можно отливать или заливать. Он затвердевает путем гидратации, химического процесса отверждения. Полученный продукт имеет превосходную прочность на сжатие, но гораздо более низкую прочность на растяжение. Армирование бетона сталью помогает компенсировать это ограничение.

Он затвердевает путем гидратации, химического процесса отверждения. Полученный продукт имеет превосходную прочность на сжатие, но гораздо более низкую прочность на растяжение. Армирование бетона сталью помогает компенсировать это ограничение.

Все кладочные материалы пористые с внутренней сетью пор. Пористость осадочных пород, таких как известняк и песчаник, может достигать 20 процентов, в то время как объем пор гранита очень мал. Поскольку влага является ключевым фактором во многих процессах износа, пористые кладочные материалы более уязвимы к атмосферным воздействиям.

Металл

Металлы представляют собой твердые материалы, обычно твердые, ковкие, легкоплавкие, пластичные и часто блестящие в новом состоянии. Металлический сплав представляет собой смесь или твердый раствор двух или более металлов. Металлы легко поддаются обработке, их можно расплавить или сплавить, выковать в тонкие листы или вытянуть в проволоку. Различные металлы имеют различные физические и механические свойства, эстетику и характеристики атмосферостойкости.

Металлы легко поддаются обработке, их можно расплавить или сплавить, выковать в тонкие листы или вытянуть в проволоку. Различные металлы имеют различные физические и механические свойства, эстетику и характеристики атмосферостойкости.

Черные металлы и сплавы, включая чугун, кованое железо и сталь, все содержат железо. Чугун также содержит углерод и кремний и имеет относительно низкую температуру плавления. При нагревании до жидкого состояния ему можно придавать различные формы. Кованое железо представляет собой сплав с низким содержанием углерода. Его волокнистые включения (называемые шлаками) иногда видны невооруженным глазом. В отличие от чугуна, кованое железо нагревают до такой степени, что оно становится мягким, а затем куют или «обрабатывают» до нужной формы. Большая часть кованого и чугунного на исторических кладбищах носит скорее декоративный, чем структурный характер. В то время как чугун, сталь и кованое железо содержат железо, сталь и кованое железо более устойчивы к коррозии. Краску часто наносили на черные металлы, чтобы защитить их от коррозии и в декоративных целях. Металлические элементы были окрашены в различные цвета, включая черный, белый и зеленый.

Краску часто наносили на черные металлы, чтобы защитить их от коррозии и в декоративных целях. Металлические элементы были окрашены в различные цвета, включая черный, белый и зеленый.

Цветные металлы и сплавы, такие как бронза, цинк и свинец, не содержат железа. Бронза содержит около 85% меди, 10-15% олова, иногда свинец. Исторические бронзовые надгробия для кладбищ были созданы с помощью процессов литья, включающих заливку жидкой бронзы в форму. Готовая отливка полая. Бронзовые изделия могут состоять из одного формованного компонента, такого как табличка, или из нескольких формованных компонентов, сваренных или подогнанных вместе, как в случае с большой скульптурой. Химическая патина применялась для улучшения цвета и прозрачного покрытия для защиты. Памятники из литого цинка были популярны с 1870 до начала 20 века. Большинство литых цинков имеют голубовато-серый цвет. Хотя литой цинк устойчив к коррозии, он является хрупким материалом со склонностью к «ползучести» или деформации, особенно при воздействии высоких температур наружного воздуха.

Древесина

Древесина представляет собой пористый органический материал, состоящий из параллельно расположенных трубчатых ячеек. Структура и характеристики этих клеток определяют внешний вид древесины и влияют на свойства древесины. Стенки и полости Woodcell содержат влагу. Сушка в печи снижает влажность древесины. После процесса сушки древесина продолжает расширяться и сжиматься при изменении влажности. Потеря воды клеточными стенками вызывает усадку древесины, иногда искажающую ее первоначальную форму (рис. 7).

Лиственные породы получают из лиственных деревьев, таких как дуб, клен и орех; хвойных пород, таких как сосна, кедр и пихта. В целом лиственные породы имеют более высокую плотность, чем хвойные, что делает их более прочными материалами и имеют более темный цвет. Древесина, срезанная под разными углами, влияет на ее прочность и устойчивость к атмосферным воздействиям. Как органический материал древесина также особенно уязвима для термитов, муравьев-древоточцев и других насекомых и грибков, разрушающих древесину. Краски, покрытия и фунгициды, такие как бораты, используются для защиты древесины от различных повреждений насекомыми и грибковой гнили.

Древесина, срезанная под разными углами, влияет на ее прочность и устойчивость к атмосферным воздействиям. Как органический материал древесина также особенно уязвима для термитов, муравьев-древоточцев и других насекомых и грибков, разрушающих древесину. Краски, покрытия и фунгициды, такие как бораты, используются для защиты древесины от различных повреждений насекомыми и грибковой гнили.

Исследователи выяснили, почему древние римские памятники все еще стоят спустя тысячелетия — Археология

В то время как современные здания разрушаются в течение десятилетий, древнеримские памятники в лучшем случае выдерживают испытание временем на протяжении тысячелетий. Теперь мы знаем, почему: исследователи обнаружили, что их строители использовали бетон, который может «исцелить себя», просто находясь под воздействием воды.

Новый взгляд на устойчивость римского бетона не только объясняет, почему сооружения, начиная от Пантеона в Риме и заканчивая морским портом Кесарии в Израиле, все еще стоят спустя 2000 лет после постройки.

Исследование основано на предыдущих исследованиях, в которых изучались древние пирсы и волнорезы, чтобы показать, что римляне добавляли вулканический пепел в свой раствор, чтобы сделать бетон очень устойчивым, особенно когда он вступал в контакт с морской водой.

- Археологи реконструируют огромный раннехристианский собор на севере Израиля

- Сибирские могильщики нашли 2000-летнее кладбище в скифском стиле

- Мольба святому Петру и другие истории христианской археологии 2022 года

Как и почему это произошло, до сих пор было не совсем ясно, говорит профессор Адмир Масик, материаловед из Массачусетского технологического института и глава группы, исследующей древнеримский бетон.

Современный бетон представляет собой смесь песка, гравия, воды и так называемого портландцемента, который, в свою очередь, производится путем обжига известняка, глины и других материалов в печах, температура которых достигает более 1400 градусов по Цельсию. Этот процесс высвобождает почти одну тонну углекислого газа, вызывающего изменение климата, на тонну произведенного цемента.

Он также образует очень однородную смесь, которая плохо справляется с трещинами и может рассыпаться уже через несколько десятилетий.

Несовершенное делает совершенным

Римский бетон менее однороден, чем его современный аналог, и содержит крошечные гранулы белого кальция, называемые обломками извести, которые изначально не растворяются, а остаются в ловушке в камнеподобном материале.

«С тех пор, как я впервые начал работать с древнеримским бетоном, меня всегда восхищали эти особенности», — говорит Масик. «Их нет в современных рецептурах бетона, так почему же они присутствуют в этих древних материалах?»

Когда-то считавшиеся несовершенством, обломки извести на самом деле являются ключом к раскрытию свойств самовосстановления римского бетона, как обнаружили исследователи.

«Меня всегда беспокоила мысль о том, что присутствие этих обломков извести просто связано с низким контролем качества», — говорит Масик. «Если римляне приложили столько усилий для создания выдающегося строительного материала, следуя всем подробным рецептам, которые совершенствовались в течение многих веков, почему они приложили так мало усилий для обеспечения производства хорошо перемешанного конечного продукта? ? В этой истории должно быть что-то большее».

Масич и его команда собрали образцы бетона из Привернума, древнего поселения в 100 км к югу от Рима, и изучили состав раствора с помощью электронной микроскопии и рентгеновской спектроскопии. Исследователи отметили, что трещины в бетоне были заполнены карбонатом кальция, тем же веществом, что и в обломках.

Пантеон в Риме: все еще стоит спустя 1900 летКредит: Rabax63

Они пришли к выводу, что римляне делали свой бетон с помощью процесса, называемого горячим смешиванием. Это включает в себя смешивание песка, вулканического пепла и негашеной извести (то есть обожженного известняка), а затем добавление воды. Гидратация вызывает химическую реакцию между известью и водой, которая повышает температуру смеси до 200 градусов (отсюда и термин «горячая»), а также вызывает образование крошечных кусочков оставшейся извести.

Гидратация вызывает химическую реакцию между известью и водой, которая повышает температуру смеси до 200 градусов (отсюда и термин «горячая»), а также вызывает образование крошечных кусочков оставшейся извести.

Если в бетоне со временем появляются трещины, вода (будь то дождь на суше или морская вода) проходит через трещины и растворяет кальций в обломках извести. Затем кальций осаждается и рекристаллизуется вдоль трещин, в конечном итоге запечатывая их, объясняет Масик.

Чтобы подтвердить свою теорию, исследователи изготовили цилиндры из бетона, вдохновленного римлянами, произведенного с помощью техники горячего смешивания, которая, по их мнению, использовалась в древности. Как только бетон схватился, они разбили цилиндры и разделили две половины на расстояние 0,5 миллиметра, оставив их под проточной водой. И о чудо, через одну-три недели трещины залечились, а управляющие цилиндры, сделанные из современного цемента, остались сломанными, сообщают Масич и его коллеги.

Элементарная карта большой площади (кальций: красный, кремний: синий, алюминий: зеленый) 2-сантиметрового фрагмента древнеримского бетона (справа), собранного на месте археологических раскопок в Привернуме, Италия (слева).

Подсказки о том, что это было ключом к прочности римского раствора, присутствуют в исторических записях. Процесс, который высвобождает «скрытое тепло» при производстве бетона, описан римским архитектором и инженером Витрувием, но мы впервые смогли определить используемую технику и воспроизвести замечательную прочность римского бетона, говорит Масич.

«Недавно было проведено множество исследований древнеримских бетонных конструкций на суше и на море, показавших, что вулканические материалы и обломки извести в бетоне со временем реагируют с внутренними жидкостями», — говорит профессор Мари Джексон, геолог и геофизик. в Университете Юты, чьи исследования сосредоточены на древнеримском бетоне.

«Из этих жидкостей осаждаются различные минеральные цементы, укрепляющие бетон в течение его длительного срока службы», — говорит Джексон, который не принимал участия в последнем исследовании.

Усилия Масича и его команды «являются очень интересным исследованием, однако оно сосредоточено на химической системе, которая составляет лишь небольшую часть необычайной устойчивости архитектурных бетонов Древнего Рима и морских бетонных сооружений, построенных в Средиземном море. с известью и вулканической породой», — говорит она.

Когда в Риме

В то время как многие современные строения уже рушатся, водопроводы Рима по сей день обеспечивают водой Вечный город; Пантеон, перекрытый самым большим в мире куполом из неармированного бетона, стоит нетронутым; и прибои в порту царя Ирода в Кесарии, к северу от Тель-Авива, не уступают волнам даже спустя 2000 лет.

Купол ПантеонаПредоставлено: Мохаммад Реза Домири Ганджи

В таких памятниках использовались и другие инженерные приемы и процессы самовосстановления, но использование горячего смешивания и присутствие обломков извести в бетоне, безусловно, были ключевыми факторами долговечности. римских построек, утверждает Масич.

римских построек, утверждает Масич.

Римляне не обязательно понимали химию, лежащую в основе устойчивости их бетона, но они создали этот рецепт на основе веков проб и ошибок, чтобы строить более прочные конструкции, особенно в море, и как только они нашли что-то, что работало хорошо, они придерживались его. , он говорит.

В то время как исследователи взяли пробы цемента из одного места, Масик говорит, что он уверен, что раствор, взятый из Привернума, является представителем римского бетона. В любом случае, исследования строительных материалов из других римских памятников для подтверждения первоначальных выводов его команды уже ведутся, добавляет он.

Масик также является соучредителем DMAT, компании, целью которой является коммерциализация более экологичных цементных изделий, вдохновленных древнеримскими технологиями.

Если бы современные производители цемента поступали так, как поступали римляне, у нас могло бы быть больше долговечных зданий и уменьшить углеродный след бетонной промышленности, говорит профессор Массачусетского технологического института.