Технология плазменной газификации Westinghouse Plasma Corporation. Cleandex

1. Актуальность проблемы

2. Технология плазменной газификации WPC

3. Экономические показатели плазменной газификации

1. Актуальность проблемы утилизации отходов

Ежегодно на территории Московской области образуется более 20 млн. тонн промышленных и бытовых отходов. Большую часть из них составляют отходы вывозимые на полигоны Московской области из Москвы, твердые бытовые отходы (ТБО) – 5 млн. тонн, промышленные и строительные отходы 6 млн тонн. Через 2–3 года полигоны ТБО на территории Московской области будут закрыты. В связи с этим принято решение о строительство на территории Московской области сети заводов плазменной газификации промышленных и бытовых отходов для производства электроэнергии. Заводы планируется разместить в муниципальных районах, раничащих с городом Москва. Производительность одного завода по переработке отходов 1500 тонн/ сутки (500 000 тонн в год), для производства электроэнергии

2. Технология плазменной газификации WPC

Технология плазменной газификации разработана для решения широкого круга задач одной, из которых является преобразование любых видов отходов, включая био-отходы, опасные отходы, в электроэнергию/синтетическое топливо (дизельное топливо, этанол) и другие полезные материалы (тонна отходов равна 1–1,3 МВт/ч электроэнергии). Является технологией промышленного использования, имеет коммерчески успешные инсталляции по всему миру (Япония, Индия, Англия, Китае, США). Ведутся работы по проектированию и строительству в странах Евросоюза. Применение плазменной газификации неотъемлемо связано с Киотским соглашением по уменьшению влияния на атмосферу человека. Влияние на природу и человека ниже мировых норм ПДК в 10–15 раз.

Более 30 лет научно-исследовательских и опытно-конструкторских работ и свыше 500000 часов эксплуатации серийных факелов позволили корпорации WPC разработать передовую технологию плазменной газификации – очень эффективное и надежное решение проблемы. С момента приобретения в 2007 г. корпорации WPC, Alter NRG раздвинула рамки разработок технологии.

С момента приобретения в 2007 г. корпорации WPC, Alter NRG раздвинула рамки разработок технологии.

Возможность использовать технологию WPC для переработки разнородного исходного сырья при его минимальной подготовке уникальна. Это позволяет смешивать разное исходное сырье, такое как бытовые отходы, опасные отходы, строительный мусор и лом, автомобильный лом, уголь с высоким содержанием золы, биомассу, жидкости и шламы. Такая универсальность позволяет компаниям оптимизировать работы по типу доступного исходного сырья.

Конечный продукт процесса плазменной газификации WPC может быть разным, например электроэнергия, пар или жидкое топливо.

Одновременно сокращаются выбросы вредных парниковых газов в атмосферу. Плазменная газификация – это испытанная технология, которая является решением сегодняшних проблем, поддерживая баланс между выработкой энергии и сохранением окружающей среды.

Установка плазменной газификации работает при температуре, превышающей 5500°С, гарантируя практически полное преобразование исходного сырья в синтетический газ. Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала.

Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала.

Совокупная энергия, извлеченная из исходного сырья, переработанного газификатором, составляет примерно 80%. Эта регенерированная энергия представляет собой чистый, обогащенный синтетический газ, который можно использовать для генерации электроэнергии, получения жидкого топлива или иной энергетической продукции. Из всей энергии, необходимой для процесса газификации, на питание плазменных факелов расходуется только 2–5%.

Модульная и масштабируемая конструкция нашей установки позволяет быстро устанавливать систему плазменной газификации повсюду, что делает плазменную технологию доступной во всем мире.

Технология

Бизнес процесс

|

Загрузочный узел Загрузочный узел требует тщательной проработки, в связи с различным состоянием (твердым, жидким) отходов. |

|

|

Плазменный реактор-газификатор (ПРГ) Два стандартных реактора-газификатора (ПРГ) G65 осуществляют превращение органических компонентов смеси опасных отходов в синтез-газ, который выходит из его верхей части, и превращение неорганических компонентов в расплавленный шлак, вытекающий из нижней части. Расплавление шлака достигается за счёт высоких температур в нижней части реактора. В процессе поглощаются кислород и водяной пар. Высокая температура способствует значительному ускорению различных химических реакций газификации и позволяет сплавить неорганические части загрузочного материала вместе. Выходящий из реактора синтез-газ имеет температуру 870°C, давление близкое к атмосферному, объем 64000 — 69000 Нм куб в час. Донный шлак представляет собой смесь негорючих неорганических веществ, в том числе подлежащих рекуперации металлов. Шлак поступает в соответствующую систему для дальнейшей обработки. Конструкция ПРГ стандартная основывается на конструкции плазменной печи производства Вестингхаус Плазма Корпорэйшн (WPC), представляющей собой вертикальную шахтную печь. |

|

|

Система плазменных горелок Каждый реактор оснащаются шестью (6) плазматронами марки « Marc 11 »

с регулируемой мощностью в донной части. Диапазон мощности каждого

составляет от 300 до 800 кВт. В нормальных условиях плазматроны работают

при 600 кВт, в сумме 3,6 МВт. Система плазменных горелок рассчитана на 500 000 часов непрерывной работы в агрессивных средах, прошла проверку временем и зарекомендовала себя как надежный элемент общего технологического процесса. |

|

| Сменные электроды в среднем работают 1000 – 1200 часов. Замена электродов производится за 30 минут без остановки технологического процесса. | |

|

Установка разделения воздуха Для более полной газификации материалов реакторы продуваются потоком

воздуха с 95%

содержанием кислорода. Система снабжения кислородом представляет собой

сжижающую установку разделения воздуха. Она работает по принципу

охлаждения воздуха под давлением до сжижения с последующим отделением

газообразного азота в ректификационной колонне. Аргон, основной остаточный газ воздуха, присутствует в получаемых газах, в основном в кислороде. В случае заинтересованности компании в извлечении аргона, возможно повышение чистоты получаемого кислорода, и как следствие — увеличение объёма извлекаемого аргона. |

|

|

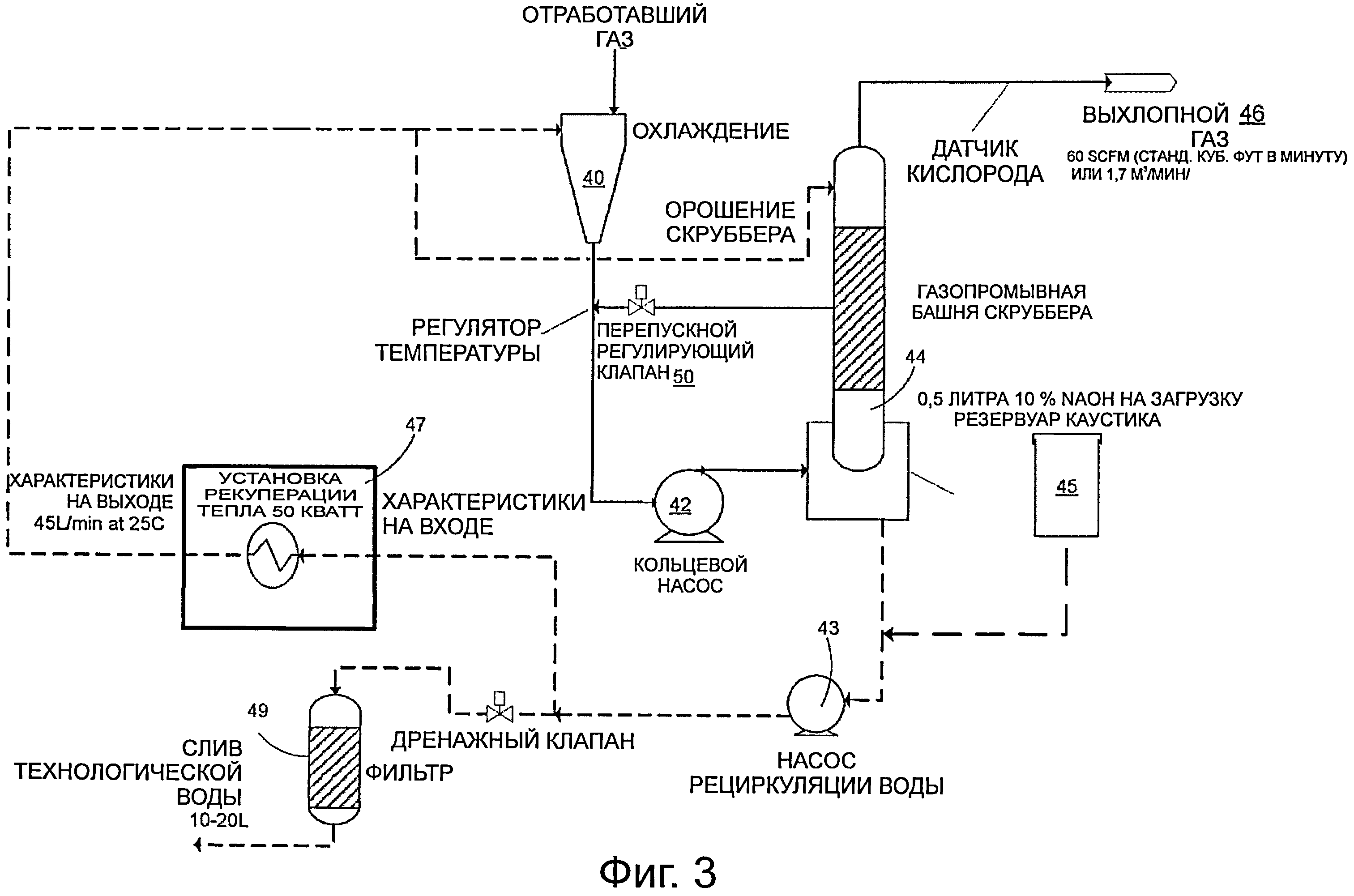

Охлаждение газа, очистка от пыли и хлороводорода Нагретый синтез-газ направляется в скруббер и колонны с распылительным орошением для охлаждения, очистки и обработки. Сингаз

попадает в скруббер Вентури, а затем в колонну с распылительным

орошением для охлаждения, очистки от пыли, хлороводорода и прочих

нежелательных примесей. Очищенный синтетический газ выходит через верхнюю часть оросительной колонны и направляется к мокрому электрофильтру для более тонкой пылеочистки.

|

|

|

Паротурбинный генератор и воздушный конденсатор Давление пара снижается в паровой турбине, пар преобразуется в жидкую воду в конденсаторе, и отправляется обратно в котёл через систему рециркуляции пара. Выделяемая при конденсации энергия преобразуется в электрическую. В паровом котле используется очищенная сливная вода для минимизации затрат. Это необходимо, чтобы компенсировать потери пара, используемого для газификации. |

|

Конденсатор с воздушным охлаждением был выбран для данного проекта с тем,

чтобы свести потребление воды к минимуму. Хотя вариант с охладительной

башней дешевле и эффективней, он потребует около 1700 м³/сут подпиточной

воды для восполнения потерь от испарения и продувки. Конденсатор с воздушным охлаждением не требует подпиточной

воды, поэтому он и был выбран. Конденсатор с воздушным охлаждением не требует подпиточной

воды, поэтому он и был выбран. |

|

|

Удаление ртути Охлаждённый сжатый синтез-газ проходит через фильтр с активированным углём для удаления следовых количеств ртути перед процессом сероочистки. Два последовательно установленных фильтра обеспечивают удаление до 99.75%. Согласно расчётам, фильтры требуют замены только раз в год. После удаления ртути газ поступает на линию сероочистки. |

|

|

Гидролиз карбонилсульфида Гидролиз

карбонилсульфида (COS)

необходим для превращения, содержащегося

в синтез-газе карбонилсульфида, в сероводород (H2S)

с удалением последнего из потока. В процессе гидролиза газ проходит через слой катализатора, где COS

превращается в H2S

и CO2.

После такой обработки практически вся

сера в сингазе переводится в сероводород,

который легко удаляется на следующей

стадии. |

|

|

Сероочистка В блоке сероочистки H2S удаляется из сингаза и преобразуется в элементарную серу, которую можно складировать на станции или продать. Используемая здесь технология сероочистки называется «CrystaSulf». Она была выбрана за избирательное удаление H2S без удаления CO2 , CO и H2 , а также за возможность одноэтапной переработки H2S в твёрдую серу. |

|

|

Удаление примесей и контроль выбросов Для работы с ртутью и прочими примесями необходимо принять специальные меры. Ввиду общего характера данного завода и отсутствия результатов анализов для предлагаемой электростанции, количества примесей не могут быть точно установлены в данный момент. Загрязняющие вещества удаляются из синтез-газа до производства

электроэнергии, в то время

как растворённые воде примеси остаются в сточных водах, однако при проектировании станции будут использованы как минимум экологические

стандарты РФ. |

|

|

Мокрый электрофильтр Очистка от частиц размерами менее микрона требует применения мокрого электрофильтра, поскольку удаление субмикронных частиц в оросителях не гарантируется. Синтез-газ входит в электрофильтр, где равномерно распределяется по пучку трубок. В коллекторных трубках входящие частицы получают значительный отрицательный заряд от коронного разряда большой мощности, производимого высоковольтными электродами. По мере продвижения заряженных частиц в трубках электрическое поле заставляет их перемещаться в сторону заземлённых трубочных стенок, где они и оседают. Протекающая внутри трубок водяная плёнка смывает собранные частицы в слив, ведущий к месту водоочистки. |

|

|

Переработка сточных вод Водные потоки от оросительной башни, сепараторов, парового котла и прочих установок накапливаются в резервуаре для сточных вод. Очистка сточных вод представляет собой физико-химический процесс, который происходит во флокуляционной камере, фильтровальном резервуаре и системе химической обработки. Очищенная вода хранится в отдельном резервуаре. |

|

|

Потребление воды В расчётных условиях, объект не требует поставок пресной воды. Внутренние требования включают восполнение потерь воды в паровом котле, оросительной башне, электрофильтре и скруббере. Все потребности в воде удовлетворяются с помощью очищенной воды, вырабатываемой в процессе газификации, с избытком в 50 м³/сут. Однако для начала эксплуатации необходимо доставить некоторое количество пресной воды. Существует возможность сбора пресной воды путем охлаждения воздуха в летние месяцы до его поступления в турбину и сбора конденсата. |

|

| |

3. Экономические показатели плазменной газификации

Исполнитель работ: ЗАО «ТБК Инновации», эксклюзивный представитель AlterNRG Corp., (Россия)

Строительство комплекса по переработке отходов производства и потребления с возможностями:

- Переработки промышленных и бытовых отходов ….1500 тонн в сутки

- Выработки и передача потребителям электроэнергии…………50 МВт/ч

- Производства стекловидного шлака для изготовления блоков утепления из минеральной ваты …………………………….……>300 тонн в сутки

- Восстановление металов ………………………….

…>150 тонн в сутки

…>150 тонн в сутки

- Производство серы …………………………………. >1.5 тонны в сутки

Основные цели проекта:

- Утилизация отходов производства и потребления

- Закрытие и переработка существующих и старых полигонов Отходов

- Снижение рисков экологической безопасности

- Максимально эффективное получение из отходов товаров и услуг потребления

- Создание условий для цивилизованного обращения с отходами

Срок строительства 24 месяца, подконтрольная эксплуатация 6 месяцев, параллельными этапами

- Гарантированная поставка отходов.

- Правительственная поддержка.

- Наличие земельного участка под застройку.

- Гарантийный сбыт электроэнергии и производимых материалов и продуктов.

- Наличие 90% финансирования

Общий размер инвестиций ………………………………307,5 млн. дол. США.

дол. США.

Из них:

- Стоимость оборудования и материалов …………….. 188,5 млн. дол. США

- Проектная документация………………………………..5,22 млн. дол. США

- Управление проектом………………………………… 3,075 млн. дол. США

- Рабочая и сметная документация……………………….9,84 млн. дол. США

- Строительство, включая монтаж ……………………….91,6 млн. дол. США

- Пусконаладочные работы и подготовка к эксплуатации………………………………9,23 млн. дол. США

Распределение затрат:

- Переработка отходов ………………………………………………………32%

- Очистка и подготовка газа ………………………………………………..28%

- Выработка электроэнергии/ производство синтетического топлива. …40%

График финансирования по месяцам:

1 месяц – 5,22 млн. дол. США, 7 месяц – 22,325 млн. дол. США, 8 месяц – 123,0 млн.

дол. США, 10 месяц – 11,95 млн. дол. США, 18

месяц – 110,81 млн. дол. США, 20 месяц –

34,286 млн. дол. США.

дол. США, 20 месяц –

34,286 млн. дол. США.

Финансовые показатели:

- Период возврата инвестиций (для инвестора) ……………………….5,6 лет

- Pre Tax ROE …………………………………………………………. 35,95%

- EBITDA в год …………..……………………………45.37 млн. дол. США

- NPV Проект….………………………………………348.36 тыс. дол. США

- Процентная ставка кредитования ……………………………………….7%

Поставщик оборудования: ЗАО «ТБК Инновации» (Россия)

Оборудование и материалы: Westinghouse Plasma Corp. (США), AlterNRG Corp. (Канада), General Electric (США), Turbo Sonic (Канада).

***

| |

Автор статьи: КАДЕРЛЕЕВ Марат Камильевич, Генеральный директор ЗАО «ТБК Инновации, к. т. н. ЗАО «ТБК Инновации» российская инжиниринговая компания – эксклюзивный представитель мирового лидера AlterNRG Corp. |

Мобильная установка плазменной газификации ПЛАЗАРИУМ MGS

Примечания: 1 — Возможно изготовление по заказу установок для плазменной газификации производительностью до 80 тонн в день (HGP-3000) и до 100 тонн в день (HGP-5000). 2 — Промышленная плазменная система установки и другие энергетические системы обеспечивают автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 3 — Установки для плазменной газификации разрабатываются под конкретный газ и сырье согласно параметрам ТЗ заказчика. 4 — Установка плазменной газификации может работать в широком диапазоне влажности сырья от 0 до 95%. Уменьшение влажности до 24-30% целесообразно только для повышения показателей энергетического баланса. Для уменьшения влажности используется тепловая энергия в виде пара и горячей воды, отводимая от конструкций установки плазменной газификации в процессе охлаждения синтез-газа и от конструкций блока производства электрической и тепловой энергии. 5 — Все параметры установки плазменной газификации изготавливаются в соответствии с ТЗ заказчика. 6 — Расчетный срок эксплуатации установки зависит от ее параметров и комплектации и определяется в техническом проекте. 7 — Конструктивное исполнение установки плазменной газификации определяются Исполнителем с согласованием габаритных и присоединительных размеров с Заказчиком в техническом проекте установки, который является первым этапом производства установки. Усредненные показатели энергетического баланса и экономических показателей установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Объем производства синтез-газа зависит от типа и морфологического состава отходов и рассчитывается в техническом проекте установки на основании ТЗ заказчика. 2 — Затраты электроэнергии необходимые на собственные нужды установки зависят от типа и морфологического состава отходов и рассчитываются в техническом проекте установки на основании ТЗ заказчика. 3 — Объем вырабатываемой электроэнергии зависит от типа и морфологического состава отходов, типа выбранного блока производства электрической и тепловой энергии и рассчитывается в техническом проекте установки на основании ТЗ заказчика. 4 — Электрическая энергия для продажи определяется арифметической разницей между Суммарной вырабатываемой электроэнергией и Затратами на собственные нужды. Рассчитывается в техническом проекте установки на основании ТЗ заказчика. 5 — Тепловая энергия в виде пара 300°С и горячей воды до 100°С является неотъемлемой частью процесса производства электрической энергии и может использоваться как для для сушки и нагрева отходов, так и для продажи на различные технологические нужды. 6 — Усредненный показатель затрат зависит от конкретной страны эксплуатации установки. 7 — Строки в таблице индивидуальны, не связаны друг с другом, и зависят только от типа и морфологического состава отходов. Система очистки синтез-газа установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Производительность по очищаемому газу определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. 2 — Наименование и концентрация улавливаемых/нейтрализуемых компонентов определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. Комплект газоаналитического оборудования установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Список параметров измерения концентраций определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. 2 — Калибровочные газовые баллоны для корректировки показаний газоанализаторов входят в состав комплекта газоаналитического оборудования и являются его составной частью в составе комнаты управления. Блок производства электрической и тепловой энергии:

Примечания: 1 — Блок производства электрической и тепловой энергии обеспечивает автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 2 — Единичная мощность двигателя / турбины определяется параметрами установки плазменной газификации, объемом вырабатываемого синтез-газа и параметрами требуемой надежности в зависимости от суммарной максимальной мощности Блока производства электрической и тепловой энергии . 3 — Максимальная мощность блока производства электрической и тепловой энергии формируется из нескольких единичных двигателей / турбин. Количество единичных двигателей / турбин от 2 до 6 в зависимости от величины мощности и требуемых параметров сервисной и ремонтной надежности. 4 — Объемная доля водорода от 50 до 70 % 5 — Блок производства электрической и тепловой энергии предназначен для работы параллельно с общей сетью электропитания. Существует опция автономного электрического питания установки плазменной газификации для производительностей от 10 тонн в день 6 — Для увеличения объема хранения возможно модульное построение системы хранения и сжатия синтез-газа. 7 — В случае использования Блока производства электрической и тепловой энергии с опциональным подземным использованием резервуара расстояния могут быть уменьшены на 50%. Блок хранения и сжатия синтез-газа должен размещаться не ближе 15 метров (расстояние от наземных резервуаров), 8 метров (расстояние от подземных резервуаров) от производственных зданий, сооружений, а также мест проведения работ с открытым огнем. Минимальное расстояние до колодцев и надземных коммуникаций – не менее 5 м; до подземных трасс и коммуникаций – не менее 3,5 м. Размещение Блока хранения и сжатия синтез-газа на расстоянии менее 200 метров от мест массового пребывания людей не допускается. 8 — Все параметры Блока хранения и сжатия синтез-газа индивидуальны и изготавливаются в соответствии с ТЗ заказчика. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Плазменная газификация | Sovmash.com

И.И.Кумкова,

ученый секретарь Института электротехники и электороэнергетики РАН, кандидат физико-математических наук.

Исследование процессов плазменной газификации твердых отходов – эта та область науки, где России, несмотря на многочисленные проблемы, удалось сохранить одну из лидирующих позиций. Ф.Г. Рутберг — академик РАН, директор Института электрофизики и электроэнергетики РАН, уверен: «В мире лет через 10-15 применение плазмы по своему масштабу, будет больше чем металлургия и химия вместе взятые».

Продемонстрируем лишь одно из возможных направлений плазменных технологий на примере экспериментальной установки для исследований процессов плазменной газификации твердых отходов.

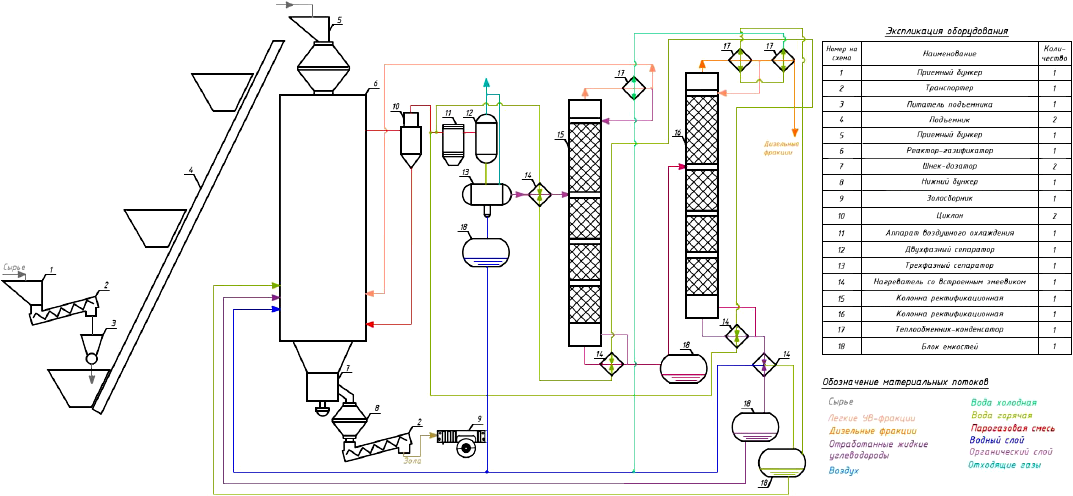

Установка (РИС. 1) состоит из следующих основных узлов: реактор-газификатор, генераторы плазмы с системами питания, дожигатель, система охлаждения и очистки отходящих газов. Условная производительность установки составляет 50 кг/ч и зависит от типа отходов. Применяются высоковольтные генераторы плазмы переменного тока промышленной частоты мощностью до 50 кВт, использующие в качестве плазмообразующей среды воздух.

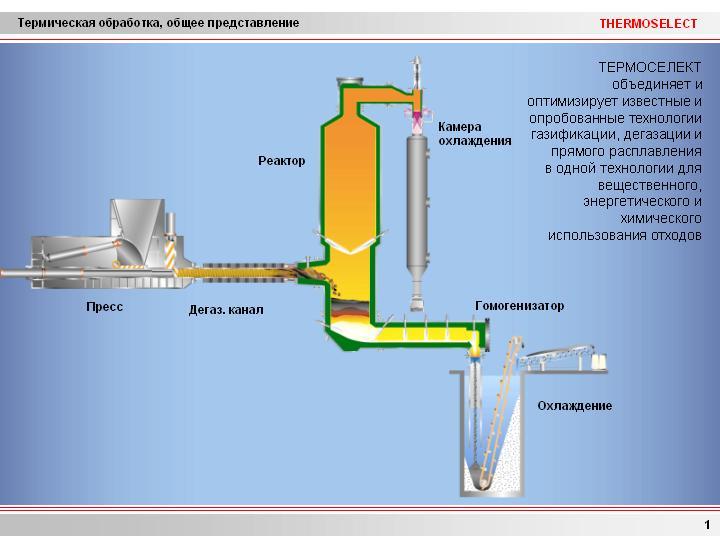

Принцип действия вкратце можно описать следующим образом: высокотемпературная плазменная газификация с возможным получением электроэнергии или утилизацией остаточного тепла, с последующей многоступенчатой очисткой дымовых газов в соответствии с нормами защиты окружающей среды.

Реактор-газификатор шахтного типа представляет собой вертикальный металлический цилиндр с огнеупорной футеровкой (РИС. 2). Твердые отходы при помощи загрузочного устройства поступают в реактор и заполняют внутренний объем. В верхней части реактор имеет расширение — бункер для хранения запаса материала, достаточного для проведения непрерывной работы установки. Источник энергии — генератор плазмы — может быть установлен как сверху реактора, так и на одном из боковых фланцев. В первом случае поток горячей плазмы из генератора через специальное распределительное устройство попадает в центр загрузки, во втором — распределяется по окружности шахты через ряд боковых равномерно расположенных отверстий. Дополнительно реактор-газификатор снабжен несколькими ярусами дутьевых отверстий, через которые возможна подача воздуха или пара, служащих для управления внутренними процессами.

Нижняя часть реактора погружена в водяную ванну, образуя гидравлический затвор, препятствующий проникновению в него атмосферного воздуха. Устройство удаления золы и шлаков включает колосниковую решетку, установленную в водяной ванне, которая медленно вращается вокруг вертикальной оси. При этом горячий минеральный остаток удаляется из реактора и попадает на дно водяной ванны.

После вывода реактора на стационарный режим его работа поддерживается непрерывной подачей плазменного и, при необходимости, воздушного дутья и периодической порционной подачей загрузочным устройством твердых отходов по мере понижения их уровня в реакционной камере. Полученный в результате синтез-газ непрерывно отбирается из нижней части реактора. В ТАБЛ. 1 представлены энергетические характеристики синтез-газа для разных видов отходов.

РИС. 2. Реактор-газификатор: 1 — узел загрузки; 2 — накопитель¬ный бункер; 3 — генератор плазмы; 4 — шахта реактора; 5 — отверстия ввода дополнительного дутья; 6 — датчики темпе¬ратуры; 7 — выход продукт-газа; 8 — вращающийся колосник; 9 — водяной затвор.

Полученный синтез-газ подвергается дополнительной подготовке для дальнейшего использования. Он может направляться на сжигание в газовую котельную и служить частичной заменой природного газа, или направляется в квенчер, а затем подвергается очистке. Очищенный синтез-газ направляется в компрессор, затем в отделитель влаги, фильтр и газовую турбину.

Для стабильности работы энергетического оборудования, вне зависимости от колебаний состава исходных отходов, рекомендуется подмешивание природного газа, в этом случае может быть увеличена мощность энергетической установки. Газовая турбина производит электроэнергию. Газы, выходящие из турбины, поступают в котел-утилизатор тепла, где генерируется пар, и этот пар поступает на паровую турбину, где также вырабатывается электроэнергия. Пар из паровой турбины возвращается в котел-утилизатор, а дымовые газы из котла-утилизатора выбрасываются через трубу в атмосферу. Возможны и многие другие схемы использования синтез-газа.

Проведение процесса плазменной газификации при температуре более 1200 °С позволит избежать появления в синтез-газе жидких фракций (смол), которые образуются в больших количествах при более низких температурах, что исключает необходимость их дальнейшей утилизации. Также высокая температура процесса позволяет достигнуть полного разрушения токсичных и трудноразлагаемых составляющих отходов и, при наличии в отходах хлорсодержащих составляющих, исключить синтез вторичных особо токсичных веществ (диоксинов).

На описанной экспериментальной установке проведены серии экспериментов по плазменной газификации отходов древесины, каменного угля, лигнита. Запланированы эксперименты с отходами пластмасс, RDF и автомобильными шинами. По их завершении предполагается перейти к созданию опытно-промышленного образца установки производительностью 1-2 т/ч.

Разработанная и созданная установка позволяет перерабатывать твердые бытовые отходы с получением топливного газа. Установка с применением плазменных технологий для газификации твердых отходов, безусловно, имеет большие перспективы, поскольку успешная реализация подобных проектов позволит решать одновременно две проблемы: утилизации отходов и производства энергии из возобновляемых источников.

Плазменная переработка мусора плюсы и минусы

26.03.2021

РОП

В России уже несколько лет проводится мусорная реформа. И одним из ее компонентов стала расширенная ответственность производителя или РОП. Этот инструмент предполагает, что компания, выпустившая некоторый товар в упаковке, обязана потом ее собрать и утилизировать. Когда? Как только непосредственно изделие или тара от него стали отходами. Важный момент! Механизм РОП, виды товаров, подлежащих утилизации, обозначены…

Читать далее13.03.2021

ОССиГ

В России уже третий год идет мусорная реформа, которая направлена на сокращение свалок и полигонов, увеличение перерабатывающих производств. Первым этапом Правительство обратило внимание на твердые бытовые отходы, для которых была создана и внедрена современная схема обращения с созданием соответствующей инфраструктуры. На следующем этапе разработчики реформы обратились к строительному мусору. На следующем этапе разработчики реформы обратили…

Читать далее03.02.2021

РЭО

Горячая линия Российского экологического оператора 8 (800) 551-31-20. Звонок по России бесплатный. Российский экологический оператор (РЭО) был создан в апреле 2019 года с целью внедрения новых схем обращения с отходами, которые являются частью мусорной реформы, проводимой в данный момент в России. Компания отвечает за работу всех региональных мусорных операторов. В обязанности РЭО входит контроль устанавливаемых…

Читать далее04.01.2021

Строительный мусор класс опасности

Строительные работы всегда сопровождаются образованием огромного количества отходов. В результате демонтажа здания, перекрытий, старых оконных и дверных конструкций, напольного и настенного покрытия на объекте появляются тонны хлама, от которого нужно оперативно избавиться во избежание административных штрафов. Выбрасывать обрезки труб, гипсокартонных листов, краску и цементные смеси в дворовые контейнеры запрещается. Существуют утвержденные законом требования к обращению…

Читать далее27.12.2020

Вес строительного мусора

В процессе строительных работ, при капитальном ремонте с переносом межкомнатных перегородок или демонтаже строения образуется большое количество отходов. Законодательство требует, чтобы весь мусор от строительства не хранился, а был своевременно утилизирован. Нарушение требований экологических служб чревато административными штрафами, а в случае нанесения ущерба здоровью и жизни граждан – уголовной ответственностью. Для вывоза ненужного хлама следует…

Читать далее21.10.2020

Проблема мусора

Проблема мусора – самая актуальная проблема в мире. В небольшом городе России на свалку ежегодно отправляются сотни тонн отходов. Они загрязняют почву, воду, воздух – и наносят непоправимый вред экосистеме. Люди во всем мире думают над тем, как решить проблему мусора. В этом вопросе есть некоторые успехи, но идеальной формы утилизации отходов еще не найдено….

Читать далее28.09.2020

Рециклинг

В то время, как в современном мире наблюдается тенденция в сторону перепроизводства товаров первой необходимости, перед человечеством все острее встает вопрос об экологической безопасности. Общество потребления долго не задавалось вопросом сохранения в чистоте своей среды проживания, что привело к массе неразрешимых проблем. И только сейчас люди серьезно начали задумываться о задачах помощи природе, которая не…

Читать далее30.08.2020

Медицинские отходы

Природоохранным законодательством РФ предусмотрено обращение с отходами — изделиями и веществами, потерявшими потребительские свойства и вышедшие из использования. И если с производственными и хозяйственными отбросами вопрос действиями решен, то вывоз медицинских отходов подвержена спорам Росприроднадзора и Роспотребнадзора, который рассматривает материальный утиль лечебных учреждений в свете санитарного права. Что это такое Медицинские отходы — все, что…

Читать далее06.08.2020

Утилизация отходов

Мы живем в эпоху потребления. Чем больше потребляем, тем больше мусора образовываем. Свалки наносят окружающей среде непоправимый вред, а образующиеся при длительном хранении свалочные газы токсичны для человека и животных. В Федеральном законе N 89-ФЗ от 24.06.1998 г. и других профильных законах, и нормативных актах прописаны правила утилизации отходов. Они являются частью сложной системы, которая…

Читать далее27.07.2020

Расстояние до мусорных контейнеров

Нормативные документы СанПин и СНиП содержат правила и рекомендации по организации контейнерных площадок, включая требования по расположению мусорных баков и их удаленности от жилых домов. Чем опасны неправильно оборудованные контейнерные площадки Нарушение управляющими компаниями или коммунальными службами требований к складированию и накоплению бытового мусора может привести к: возникновению пожара или задымления; появлению неприятных запахов из-за…

Читать далее03.07.2020

КПО

Основной задачей мусорной реформы, начавшейся в январе 2019 года, был заявлен переход на новую систему обращения и управления отходами. По планам разработчиков Россия должна перестать складировать и хранить мусор, вместо этого его большую часть следует перерабатывать или утилизировать. Для реализации было решено ввести раздельный сбор и сортировку, ликвидировать несанкционированные свалки и рекультивировать действующие мусорные полигоны….

Читать далее23.06.2020

Обращение с ТКО

Идеологи мусорной реформы, которая началась в январе 2019 года, ставили перед собой задачу изменить существовавшие в России правила обращения с ТКО или твердыми коммунальными отходами. Причина — плохая экологическая обстановка, угрожающая жизни и здоровью граждан, а также наносящая вред окружающей среде. Под новой системой понимается не только переход на раздельный сбор мусора, но и массовая…

Читать далееПереработка отходов (высокотемпературная). Плазменные источники энергии (часть 5)

… часть 1часть 2

часть 3

часть 4

Авторы разработали плазмотрон постоянного тока ПДС-50/3-03, параметры которого приведены в таблице. Представлены три различных режима для достижения разных температур в зависимости от изменения силы тока и напряжения.

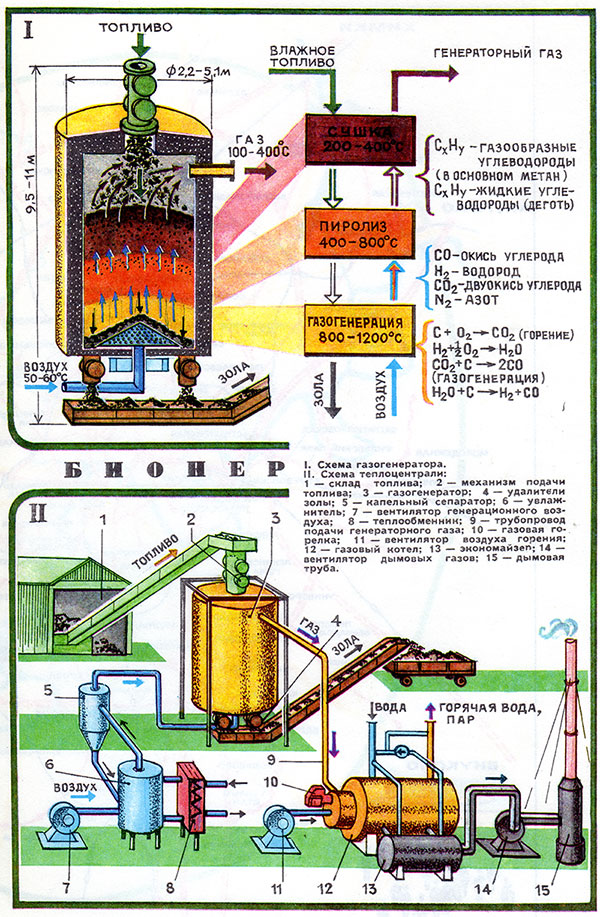

Глубокое регенеративное использование теплоты отходящих газов, присущее описанным выше проти-воточным шахтным печам пиролиза и газификации органических отходов обеспечивает минимальные затраты дополнительной энергии на процесс. Однако при использовании противоточных печей (реакторов) проявляются и существенные недостатки. Пиролизные смолопродукты, формирующиеся в значительных количествах в верхней зоне (в зоне относительно низких температур) выносятся из печи восходящим (встречным) газовым потоком, загрязняя собой продуцируемый синтез-газ. Это ведет к необходимости тщательной многоступенчатой очистки синтез-газа, существенно усложняя процесс и увеличивая как стоимость оборудования, так и эксплуатационные расходы.

В прямоточных реакторах с нисходящим потоком продукты пиролиза, сформированные в верхней низкотемпературной зоне печи, проходят через нижнюю высокотемпературную зону реактора, где подвергаются термическому разложению. При этом увеличивается выход горючего газа и его теплота сгорания и, что самое существенное, отпадает необходимость в очистке синтез-газа от смолопро-дуктов.

Рассмотрим прямоточный газогенератор, разработанный Институтом электрофизики и электроэнергетики РАН [13]. Реактор-газификатор представляет собой вертикальную шахту, футерованную огнеупорным кирпичом (рис. 3). Отход, загружаемый через верхнюю крышку, полностью заполняет внутренний объем реактора и лежит на колосниковой решетке, расположенной в нижней части шахты.

Плазмотрон установлен на одном из боковых фланцев, и поток горячей плазмы распределяется по окружности шахты через ряд боковых равномерно расположенных отверстий. Возможен вариант установки плазмотрона в крышке по оси реактора. Полученный в результате синтез-газ отбирается из нижней части реактора.

Проведение процесса газификации при температуре более 1200 °С позволяет избежать появления в синтез-газе жидких фракций (смол). Высокая температура процесса обеспечивает разрушение токсичных органических составляющих отходов, и, при наличии в отходах хлорсодержащих примесей, исключает синтез вторичных супертоксикантов (ПХД Д и ПХДФ) [14].

В целом следует заметить, что технология высокотемпературной прямоточной газификации отходов имеет больший потенциал эффективной работы, чем процесс пиролиза, что обусловлено высокой температурой процесса, почти полной конверсией углеродосодержащих веществ в синтетический горючий газ, а также получением безвредного неорганического шлака.

С повышением температуры в реакторе до величин порядка 1100 — 1200 °С за счет использования плазменно-дуговых источников энергии возникла возможность и целесообразность использования в качестве теплоносителя и реагента-окислителя водяного пара.

В настоящее время отсутствуют какие-либо технические средства, кроме плазмотронов, позволяющие разогреть большие количества Н2О до плазменного состояния. Уровень развития плазмотронной техники позволяет утверждать, что мощные электродуговые генераторы водяной плазмы, устойчиво и надежно работающие в течение длительного времени, займут свое место в промышленности [15].

Помимо существенного повышения теплоты сгорания синтез-газа, а, следовательно, общей энергетической эффективности процесса газификации использование Н2О в качестве плазмообразующего газа исключает разбавление целевого продукта инертным (балластным) компонентом — азотом воздуха, не создает вредных примесей оксидов азота, упрощая систему газоочистки и сокращая объемы ее аппаратов.

Эти два фактора повышают энергетическую и экологическую привлекательность высокотемпературной паровой газификации твердых бытовых, промышленных и медицинских отходов.

Дожигание отходящих из печей газов с помощью плазменных источников энергии

В последние годы практикуется двухступенчатое термическое обезвреживание органических отходов: в первой ступени, реализуемой в виде камерной, барабанной, шахтной печи или реактора псевдоожиженного слоя, осуществляется неполное сжигание, пиролиз или газификация отходов, а во второй ступени проводится дожигание продуктов неполного горения (углерод, Н2, СО, CmHn, смолы), поступающих с газообразным потоком из первой ступени [16].

Отдельные фирмы, например Europlasma (Франция), предлагают использовать в камерах дожигания плазменный источник энергии (рис. 4). Аналогичное решение применили ряд фирм и организаций, в том числе Институт тепло- и массообмена им. А. В. Лыкова, установив плазмотроны в камере дожигания газов пиролиза, отходящих из шахтной печи [17].

Однако расчетные и экспериментальные исследования показывают, что плазменные генераторы не могут обеспечить эффективное перемешивание относительно большого объема дымовых газов с поддержанием их температуры на уровне около 1200 — 1250 °С при времени их пребывания при указанной температуре не менее 2,0 с.

Опыт свидетельствует, что только применение футерованной цилиндрической камеры дожигания с тангенциальным вводом дополнительного газообразного или жидкого топлива приводит к эффективному турбулентному перемешиванию газообразных продуктов и практически полному окислению остаточных органических соединений отходящих газов.

И. М. Бернадинер,

Московский энергетический институт (технический университет),

М. Н. Бернадинер, ОАО «НПО «Техэнергохимпром»

Источник: журнал «Твердые Бытовые Отходы» № 5 2011, раздел «Технологии»

При использовании материала/любой его части ссылка на авторство и сайт (www.zaobt.ru) обязательна

Литература

1. Бернадинер М. Н., Шурыгин А. П. Огневая переработка и обезвреживание промышленных отходов. — М.: Химия, 1990. — 304 с.

2. Способ утилизации жидких отходов. Патент РФ, №2353857, опубликовано 27.04.2009. Бюллетень №12.

3. Плазмохимическая переработка отходов хлорорганических производств /А. М. Тухватуллин [и др.] // Химическая промышленность. -1986. -№9.

4. G. Ondrey, К. Fouhy. Plasma arcs sputter new waste // Chemical engineering. — 1991. — December. — S. 32-35.

5. Перспективы плазмохимического уничтожения ПХБ-содержащих конденсаторов и других токсичных отходов / А. П. Цыганков [и др.] // Экология производства. — 2004. -№ 5. — С. 75-79.

6. Моссэ А. Л., Горбунов А. В., Савчин В. В. Электродуговые плазменные устройства для переработки и уничтожения токсичных отходов: материалы 4-го Международного симпозиума по теоретической и прикладной плазмохимии II Ивановский государственный технологический университет, 13-18 мая 2005 г.

7. Гонопольский А. М., Федоров О. Л. Обезвреживание отходов медицинских учреждений в герметичной плазменной печи // Чистый город. -1999.-№ 1(5) — С. 28-31.

8. Опыт внедрения системы сбора, транспортировки и плазменной переработки медицинских отходов (на примере Московской городской инфекционной клинической больницы №1)/А. М. Гонопольский [и др.] I/ Чистый город. — 1999. — № 3 (7). -С. 16-20.

9. Способ и установка для переработки радиоактивных отходов. Патент РФ, № 2320038, опубликовано 20.03.2008. Бюллетень № 8.

10. Плазменные технологии: расширение возможности переработки отходов: материалы Международной конференции «Стратегия безопасности использования атомной энергии — прошлое, настоящее и будущее» / И. И. Кадыров [и др.]. — СПб. — 25-29 сентября 2006 г.

11. Моссэ А. Л., Савчин В. В. Плазмотермическая обработка токсичных отходов II Твердые бытовые отходы. — 2006. — № 12. — С. 22-24.

12. Савчин В. В., МоссэА. Л. Разработка и исследование плазменной шахтной печи для утилизации радиоактивных отходов: материалы 5-го Международного симпозиума по теоретической и прикладной плазмохимии // Ивановский государственный технологический университет, 3-8 сентября 2008 г.

13. Установка для плазменной газификации различных видов отходов: теплоэнергетика высоких температур / А. Н. Братцев [и др.]. — 2006. -Т. 44. -№6.~ С. 832-837.

14. Переработка твердых отходов методом плазменной газификации: вода и экология: проблемы и решения /А.Н. Братцев [и др.]. — 2006. -№4.~ С. 69-73.

15. Петров С. В. Плазменная газификация отходов: мир техники и технологии. — 2009. — № 7. — С. 54-55.

16. Бернадинер И. М. Диоксины и другие токсиканты при высокотемпературной переработке и обезвреживании отходов. — М.: Издательский дом МЭИ, 2007. — 48 с.

17. Савчин В. В., Моссэ А. Л. Плазменные методы в технологии переработки РАО: материалы VМеждународной конференции «Сотрудничество для решения проблемы отходов». — Харьков, 2008. -С. 50-52.

Переработка отходов (высокотемпературная). Плазменные источники энергии (часть 3)

часть 2Воздействие на слой токсичных отходов ударной плазменной струи

В 1990-х гг. фирма MGC Moser — Glaser (Швейцария) разработала и внедрила в г. Мюттенц установку высокотемпературного обезвреживания опасных отходов мощностью 1 т/ч (рис. 3). Технология получила название «Плазмокс»[4]. Центральным элементом установки является центрифуга с установленной в ней плазменной горелкой.

Отходы в бочках подаются питателем в медленно вращающуюся водоохлаждаемую центрифугу, где распределяются на поду печи. Плазменная горелка постоянного тока мощностью 1,2 МВт нагревает материал и разрушает токсичные органические вещества. На поду образуется расплав минеральных компонентов с температурой около 1 600 °С. Термическая деструкция органических компонентов осуществляется главной плазменной горелкой. Образующиеся газы через пережим, в котором устроена еще одна горячая зона, с помощью второй плазменной горелки мощностью 0,3 МВт поступают в окислительную камеру, где находятся в течение 2 с при 1 200 °С.

Технология и установка плазмохимического уничтожения ПХБ-содержащих конденсаторов предложена американской фирмой Retech Systems LLC. Плазменно-дуговая центробежная установка (Plasma Arc Centrifugal Treatment System, «РАСТ-8»; цифра 8 соответствует диаметру центрифуги в футах; 1 фут = 0,3048 м), разрабатывалась фирмой с 1985 г. [5].

ПХБ-содержащие конденсаторы измельчаются в специальном устройстве и шнековым питателем подаются в первичную камеру переработки. В реакционную зону первичной камеры подается кислород (воздух) и отходы, на которые воздействует поток плазмы из электродугового плазмотрона. При высокой температуре в первичной камере переработки (температура в реакционной зоне до 1 300 °C) происходит деструкция ПХБ (пиролиз и сжигание) и плавление неорганических компонентов отходов. В результате образуются газообразные отходы, направляемые на дальнейшую переработку, и шлак.

При вращении центрифуги происходит равномерный прогрев и перемешивание отходов и шлакового расплава, благодаря чему достигается высокая степень деструкции ПХБ и других токсичных компонентов отходов. В установке «РАСТ-8» используется оригинальная система формирования факела плазмы с использованием водоохлаждаемых электродов.

Газообразные отходы поступают во вторичную камеру переработки. Все газы, выходящие из первичной камеры, должны выдерживаться в этой камере при температуре не ниже 980 °С не менее 2 с при концентрации кислорода не менее 6 %.

Технические характеристики установки «РАСТ-8» следующие: мощность — 1 МВт. температура в зоне плазменной дуги — 10 000-20 000 °С, температура в реакционной зоне 1 000-1 300 °С, производительность по конденсаторам — 300-500 кг/ч, степень деструкции — 99,9999 %, количество твердых отходов на тонну перерабатываемых конденсаторов -0,4 т.

Упрощенным вариантом «Плазмокс» и «РАСТ-8» без установки центрифуги является плавильная печь фирмы Europlasma (г. Бордо, Франция) для переработки токсичной золы МСЗ (рис. 4). Мощность внедренных этой фирмой установок (во Франции, Японии и других странах) составляет от 6 до 41 т/сут. Нелетучие минеральные компоненты, в том числе соли тяжелых металлов, извлекаются из печи в виде расплава (вторичного продукта), а возгоны летучих веществ (кадмий, ртуть, свинец) после системы сорбции и улавливания собираются для последующего концентрирования, утилизации или захоронения.

Специалистами Института тепло-и массообмена им. А. В. Лыкова и ООО «Плазмактор» (г. Минск, Беларусь) разработана, изготовлена и испытана плазменная камерная печь периодического действия мощностью до 50 кВт и производительностью 20-30 кг/ч, показанная на рис. 5 [6]. Печь предназначена для обезвреживания сравнительно небольших объемов медицинских и биологических отходов. После загрузки отходов в количестве примерно 10-15 кг и включения плазмотрона цикл их переработки (сжигания) составляет примерно 10 мин и зависит от состава отходов. После завершения цикла работы плазмотрон выключается, и печь переходит в режим остывания и разгрузки шлака. Суммарное время реализации всех стадий составляет около 30 мин, после чего печь готова к следующей загрузке и включению.

Плазменная установка переработки инфицированных медицинских отходов была разработана и спроектирована специалистами ЗАО «Плазма Тест» и построена на территории Московской городской инфекционной клинической больницы № 1 [7] [8]. Принципиальная технологическая схема установки приведена на рис. 6. Основу оборудования составляет двухкамерная кессонная металлургическая печь с ванной расплава шлака и металла и плазмотроном на боковой стенке, обеспечивающим температурный уровень от 2 000 до 5 000 °С. Максимальная проектная пропускная способность по отходам — 60 кг/ч (500 т в год). По ряду технических и экономических факторов указанная установка не была введена в постоянную эксплуатацию.

В целом рассмотренная технология обработки неподвижного слоя токсичных отходов ударной плазменной струей характеризуется низкой эффективностью тепло- и массообмена. Существенное усложнение установки за счет встроенной центрифуги для перемешивания расплава на поду печи кардинально не повышает эколого-технологические параметры процесса.

Далее часть 4часть 5

И. М. Бернадинер,

Московский энергетический институт (технический университет),

М. Н. Бернадинер, ОАО «НПО «Техэнергохимпром»

Источник: журнал «Твердые Бытовые Отходы» № 5 2011, раздел «Технологии»

При использовании материала/любой его части ссылка на авторство и сайт (www.zaobt.ru) обязательна

Литература

1. Бернадинер М. Н., Шурыгин А. П. Огневая переработка и обезвреживание промышленных отходов. — М.: Химия, 1990. — 304 с.

2. Способ утилизации жидких отходов. Патент РФ, №2353857, опубликовано 27.04.2009. Бюллетень №12.

3. Плазмохимическая переработка отходов хлорорганических производств /А. М. Тухватуллин [и др.] // Химическая промышленность. -1986. -№9.

4. G. Ondrey, К. Fouhy. Plasma arcs sputter new waste // Chemical engineering. — 1991. — December. — S. 32-35.

5. Перспективы плазмохимического уничтожения ПХБ-содержащих конденсаторов и других токсичных отходов / А. П. Цыганков [и др.] // Экология производства. — 2004. -№ 5. — С. 75-79.

6. Моссэ А. Л., Горбунов А. В., Савчин В. В. Электродуговые плазменные устройства для переработки и уничтожения токсичных отходов: материалы 4-го Международного симпозиума по теоретической и прикладной плазмохимии II Ивановский государственный технологический университет, 13-18 мая 2005 г.

7. Гонопольский А. М., Федоров О. Л. Обезвреживание отходов медицинских учреждений в герметичной плазменной печи // Чистый город. -1999.-№ 1(5) — С. 28-31.

8. Опыт внедрения системы сбора, транспортировки и плазменной переработки медицинских отходов (на примере Московской городской инфекционной клинической больницы №1)/А. М. Гонопольский [и др.] I/ Чистый город. — 1999. — № 3 (7). -С. 16-20.

9. Способ и установка для переработки радиоактивных отходов. Патент РФ, № 2320038, опубликовано 20.03.2008. Бюллетень № 8.

10. Плазменные технологии: расширение возможности переработки отходов: материалы Международной конференции «Стратегия безопасности использования атомной энергии — прошлое, настоящее и будущее» / И. И. Кадыров [и др.]. — СПб. — 25-29 сентября 2006 г.

11. Моссэ А. Л., Савчин В. В. Плазмотермическая обработка токсичных отходов II Твердые бытовые отходы. — 2006. — № 12. — С. 22-24.

12. Савчин В. В., Моссэ А. Л. Разработка и исследование плазменной шахтной печи для утилизации радиоактивных отходов: материалы 5-го Международного симпозиума по теоретической и прикладной плазмохимии // Ивановский государственный технологический университет, 3-8 сентября 2008 г.

13. Установка для плазменной газификации различных видов отходов: теплоэнергетика высоких температур / А. Н. Братцев [и др.]. — 2006. -Т. 44. -№6.~ С. 832-837.

14. Переработка твердых отходов методом плазменной газификации: вода и экология: проблемы и решения /А.Н. Братцев [и др.]. — 2006. -№4.~ С. 69-73.

15. Петров С. В. Плазменная газификация отходов: мир техники и технологии. — 2009. — № 7. — С. 54-55.

16. Бернадинер И. М. Диоксины и другие токсиканты при высокотемпературной переработке и обезвреживании отходов. — М.: Издательский дом МЭИ, 2007. — 48 с.

17. Савчин В. В., Моссэ А. Л. Плазменные методы в технологии переработки РАО: материалы VМеждународной конференции «Сотрудничество для решения проблемы отходов». — Харьков, 2008. -С. 50-52.

Технологии переработки бытовых отходов разрабатывают в России

Распространенная категория технологий переработки мусора среди проектов отечественных научных центров, — термические технологии. Это пиролиз и плазменная газификация. По экономическому смыслу они похожи на мусоросжигание: завод потребляет отходы и производит энергию. Пиролиз — термическое разложение отходов без доступа воздуха — проводится при более низких температурах, чем сжигание, и имеет то преимущество, что не образуется дым. Полученные смеси горючих газов, как правило, направляют назад в реактор. Технологии пиролиза достаточно хорошо изучены, и в недавних исследовательских проектах можно обнаружить разве что мобильные установки для переработки небольших количеств мусора. Такую установку для растительных отходов разрабатывали в 2014 – 2016 годах в Тверском государственном университете (было запатентовано лабораторное устройство), а сейчас более универсальный вариант проектирует Донской государственный технический университет.

Плазменная газификация предполагает температуру выше, чем сжигание и пиролиз, — в несколько тысяч градусов Цельсия. Конкретные значения отличаются для разных видов сырья, но не бывают ниже 1800 °С. Переработать при таком экстремальном нагреве можно и бытовой мусор, и опасные отходы, хотя в последнем случае для разложения дополнительно применяют химическое воздействие. На выходе образуются синтез-газ (смесь монооксида углерода и водорода) и неперерабатываемый стекловидный шлак. Синтез-газ можно применить как топливо, использовать для производства электричества или искусственных углеводородов.

Разработками в направлении плазменной газификации твердых отходов в России известны Институт электрофизики и электроэнергетики РАН, Институт теплофизики им. С. С. Кутателадзе Сибирского отделения РАН и Национальный исследовательский центр «Курчатовский институт». Предыдущий директор Института электрофизики и электроэнергетики Филипп Рутберг, скончавшийся в 2015 году, получил в 2011 году за работу над технологиями низкотемпературной плазмы премию «Глобальная энергия». Уже в 2007 году у института были экспериментальные плазмохимические установки по уничтожению медицинских и жидких опасных отходов и полупромышленная установка по плазменной газификации твердых бытовых отходов. Сейчас на основе испытанной в институте технологии фирма из Малоярославца «Эко-страна» разработала проект мусороперерабатывающего завода в Калуге. Построить его предполагается на собственные средства. Большую часть производимого электричества завод будет потреблять сам, но может и питать, например, теплицу.

Первая созданная в Институте теплофизики СО РАН плазменная установка была предназначена, в первую очередь, для переработки древесины и сельскохозяйственных органических отходов. В 2016 году ученые из института сравнили свою установку и разработку Института электрофизики и электроэнергетики и нашли, что из одинакового сырья — древесины — на новосибирской установке можно получить синтез-газ с более высокой теплотой сгорания, то есть более ценный. Затем в ходе проекта, на который институт получал субсидию по ФЦП «Исследования и разработки» в 2015 – 2017 годах, была разработана и запатентована электропечь для переработки плазмой техногенных твердых отходов. У института есть индустриальные партнеры среди новосибирских заводов, и разрабатывается проект по размещению новой более мощной опытной плазменной установки на одном из них, а затем и на полигоне бытовых отходов в окрестностях города.

У Курчатовского института тоже долгая история разработок по плазменной газификации. Еще в 2007 году СМИ сообщали о запуске в Израиле демонстрационной установки плазменной переработки бытовых отходов, созданной при участии научного центра. Первая в России плазменная печь для переработки твердых радиоактивных отходов также была разработана при участии ученых Курчатовского института. Новый способ переработки мусора научный центр запатентовал в 2012 году. Он предполагает не просто плазменную, а плазменно-химическую обработку отходов с участием катализатора — смеси соединений металлов, также полученной из отходов. Похожий способ тот же коллектив авторов запатентовал для переработки отходов нефтепереработки. Есть вероятность, что эти технологии будут реализованы в северных регионах России. В апреле этого года Курчатовский институт и Минприроды заключили соглашение, по которому научный центр займется актуализацией справочников наилучших доступных технологий для промышленных предприятий. Также ученые могут привлекаться и к другим проектам, в том числе по развитию Арктики. Идеальным вариантом переработки отходов в энергию для северных регионов глава Минприроды Дмитрий Кобылкин назвал как раз плазменную газификацию.

Еще одна вариация термических методов переработки твердых бытовых отходов — изготовление из них топлива. Экологические организации протестуют против такого подхода не меньше, чем против сжигания мусора: считается, что цементные заводы, где потребляется основная масса такого топлива, не очищают дым от диоксинов и других опасных веществ. Тем не менее, в России разрабатываются и свои технологии для производства такого топлива, например, сепаратор для эффективного удаления стекла из смешанных отходов, запатентованный петербургской компанией «Механобр-техника». Есть и другие варианты производства топлива из отходов, но они касаются только их органической составляющей.

Плазменно-дуговая газификация | обработка отходов

Плазменная газификация (PAG) , технология обработки отходов, в которой используется сочетание электричества и высоких температур для превращения городских отходов (мусора или мусора) в пригодные для использования побочные продукты без сжигания (сжигания). Хотя эту технологию иногда путают со сжиганием или сжиганием мусора, при плазменной газификации отходы сжигаются не так, как в мусоросжигательных установках. Вместо этого он превращает органические отходы в газ, который все еще содержит всю свою химическую и тепловую энергию, и превращает неорганические отходы в инертное остеклованное стекло, называемое шлаком.Этот процесс может уменьшить объем отходов, отправляемых на свалки, и вырабатывать электроэнергию.

Процесс

В процессе PAG электродуговый газификатор пропускает электрический ток очень высокого напряжения через два электрода, создавая дугу между ними. Инертный газ, находящийся под высоким давлением, затем проходит через электрическую дугу в герметичный контейнер (называемый плазменным преобразователем) с отходами. Температура в столбе дуги может достигать более 14 000 ° C (25 000 ° F), что выше, чем на поверхности Солнца.Под воздействием таких температур большая часть отходов превращается в газ, состоящий из основных элементов, а сложные молекулы разрываются на отдельные атомы.

Побочные продукты плазменно-дуговой газификации включают:

- Синтез-газ, представляющий собой смесь водорода и окиси углерода. Отходы, включая пластмассы, содержат большое количество водорода и окиси углерода, и степень превращения этих материалов в синтез-газ может превышать 99 процентов. Прежде чем синтез-газ можно будет использовать в качестве источника энергии, его необходимо очистить от вредных материалов, таких как хлористый водород.После очистки синтез-газ можно сжигать как природный газ, при этом часть идет на установку плазменной газификации, а оставшаяся часть продается коммунальным предприятиям, которые также используют его в основном для производства электроэнергии.

- Шлак, который представляет собой твердый остаток, напоминающий обсидиан, можно очищать от загрязняющих веществ, включая тяжелые металлы, такие как ртуть и кадмий, и перерабатывать в кирпичи и синтетический гравий.

Остаточное тепло, которое выделяется в процессе и может использоваться для производства пара для выработки электроэнергии.

Состав потока отходов может повлиять на эффективность процедуры газификации. Мусор с высоким содержанием неорганических материалов, таких как металлы и строительные отходы, будет давать меньше синтез-газа, который является наиболее ценным побочным продуктом, и больше шлака. По этой причине в некоторых настройках может оказаться целесообразным предварительно отсортировать поток отходов. Если отходы можно измельчить до того, как они попадут в камеру газификации, эффективность PAG повысится.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишитесь сейчасЭкономические затраты и выгода

PAG, по-видимому, обладает значительным потенциалом для сокращения количества отходов на свалках и преобразования мусора в полезные продукты. Однако его стоимость и неопределенное воздействие на окружающую среду усложнили усилия по строительству объектов PAG. Захоронение мусора на свалках остается относительно недорогим по сравнению с использованием PAG для уменьшения количества твердых отходов, которые там находятся. (Исследование мусорных свалок в Гамильтоне, Онтарио, Канада, проведенное в 2007 году, показало, что затраты муниципалитетов на захоронение отходов составили 35 долларов за тонну по сравнению со 170 долларами за тонну при переработке PAG.)

В нескольких странах действуют небольшие предприятия по удалению опасных материалов, таких как химическое оружие и пепел из мусоросжигательных заводов. Среди наиболее заметных экспериментальных предприятий — заводы Тайваньского национального университета Ченг Кунг в городе Тайнань, которые перерабатывают 3-5 метрических тонн (3,3-5,5 коротких тонн) отходов в день, и Уташинай, Япония, который перерабатывает 150 метрических тонн ( 165 коротких тонн) в сутки. Несколько крупномасштабных установок были предложены в США и других странах; однако строительство более крупных объектов муниципального уровня не продвинулось дальше экспериментальной стадии.Защитники утверждают, что даже если крупномасштабные объекты не построены, эта технология может быть особенно рентабельной для обработки медицинских отходов и отходов нефтепереработки, а также строительных материалов, поскольку они требуют высоких затрат на утилизацию для оператора и производят большое количество тепла, которое можно использовать для производить электричество.

Экологические проблемы

Технология плазменной дуги также вызвала некоторые вопросы у экологов из-за загрязняющих веществ, которые могут оставаться в побочных продуктах.Они утверждают, что произведенный синтез-газ, если его сжигать для получения энергии без надлежащей обработки, может выделять токсичные кислоты, диоксин и другие загрязнители, а шлак может удерживать высокие уровни ртути и других опасных материалов, что может создать проблемы для удаления твердых отходов. Экологи также обеспокоены тем, что люди могут успокоиться по поводу муниципальной утилизации и сокращения потока отходов, если они считают, что отходы могут быть переработаны.

Давид ХосанскийУзнайте больше в этих связанных статьях Britannica:

Управление твердыми отходами

Обращение с твердыми отходами, сбор, обработка и утилизация твердых материалов, которые выбрасываются, потому что они служат своей цели или больше не используются.Неправильная утилизация твердых бытовых отходов может создать антисанитарные условия, которые, в свою очередь, могут привести к загрязнению окружающей среды и вспышкам…

электричество

Электричество — явление, связанное со стационарными или движущимися электрическими зарядами.Электрический заряд — фундаментальное свойство материи, которое несут элементарные частицы. В электричестве участвующей частицей является электрон, который несет заряд, условно обозначенный как отрицательный. Таким образом, различные проявления электричества являются результатом…

горение

Горение, химическая реакция между веществами, обычно включающими кислород, обычно сопровождающаяся выделением тепла и света в виде пламени.Скорость или скорость соединения реагентов высока, отчасти из-за природы самой химической реакции, а отчасти из-за того, что…

Плазменная газификация: чистое возобновляемое топливо за счет испарения отходов

Технология плазменной газификации в США быстро развивается и может стать идеальным способом увести ТБО со свалок и произвести ценные побочные продукты.Здесь мы рассмотрим преимущества.

от Эда ДоджаПлазменная газификация — это новая технология, с помощью которой можно перерабатывать мусорные свалки для извлечения вторсырья и превращения углеродных материалов в топливо. Он может стать неотъемлемым компонентом системы для достижения нулевого уровня отходов и производства возобновляемого топлива, заботясь об окружающей среде. Плазменно-дуговая обработка использовалась в течение многих лет для обработки опасных отходов, таких как пепел от мусоросжигательных заводов и химического оружия, и преобразования их в безопасный шлак.

Больше статей о мире обращения с отходамиДостигает ли совершеннолетия газификация отходов?

Проект комбинированной газификации и плазменной газификации в Великобритании получил разрешение на планирование

Проект плазменной газификации отходов в энергетику для закачки газа в сеть в Великобритании

Вторая установка плазменной газификации для Тиссайда после правительственной сделки

Система плазменного разрушения для канадской компании по переработке холодильников

Плазменно-дуговая переработка драгоценных металлов

Alter NRG будет поставлять отходы плазменной газификации мощностью 15 МВт на электростанцию в Китае

Сделка по ускорению плазменной газификации и использования топливных элементов в тайских отходах Растения

Использование этой технологии для преобразования твердых бытовых отходов (ТБО) в энергию еще совсем недавно, но она имеет большой потенциал для более эффективной работы, чем другие системы пиролиза и сжигания, из-за ее высокой температуры, плотности тепла и почти полного преобразования углеродсодержащих веществ. материалы для синтез-газа и неорганические вещества для шлака.

Синтез-газ — это простой топливный газ, состоящий из окиси углерода и водорода, который можно сжигать напрямую или очищать до более высокого качества топлива и химикатов. Шлак — это стеклообразное вещество, представляющее собой остывшие остатки расплавленных отходов; он прочно связан, безопасен и пригоден для использования в качестве строительного материала.

Технология плазменных горелок доказала свою надежность при уничтожении опасных отходов и может помочь преобразовать экологические обязательства в активы возобновляемых источников энергии.

Процесс плазменной газификацииПлазменная газификация — это многоступенчатый процесс, который начинается с подачи сырья, от отходов до угля и растений, и может включать опасные отходы.Первый шаг — переработать сырье, чтобы сделать его однородным и сухим, а также отсортировать ценные вторсырья. Второй этап — это газификация, при которой чрезмерное тепло от плазменных горелок подается внутрь герметичного реактора с воздушным управлением. Во время газификации материалы на основе углерода распадаются на газы, а неорганические материалы плавятся в жидкий шлак, который сливают и охлаждают. Жара вызывает полное уничтожение опасностей и ядов. Третий этап — очистка газа и рекуперация тепла, когда газы очищаются от примесей с образованием чистого топлива, а теплообменники рециркулируют тепло обратно в систему в виде пара.Заключительный этап — производство топлива, которое может варьироваться от электричества до различных видов топлива, а также химикатов, водорода и полимеров.

Газификация имеет долгую историю в промышленности, где она использовалась для переработки угля и биомассы в различные виды жидкого топлива, газов и химикатов. Все современные чистые угольные электростанции являются газификаторами, как и городские системы освещения и электроснабжения начала XIX века.

Плазменная газификация — это использование плазменных горелок в качестве источника тепла в отличие от обычных костров и печей.Преимущество плазменных горелок в том, что они являются одним из наиболее мощных источников тепла, при этом они относительно просты в эксплуатации.

Плазма — это перегретый столб токопроводящего газа. В природе плазма содержится в молниях и на поверхности Солнца. Плазменные горелки горят при температуре, приближающейся к 5500ºC (10 000F), и могут надежно уничтожить любые материалы, обнаруженные на Земле, за исключением ядерных отходов.

Плазменные горелки используются в литейном производстве для плавления и резки металлов.При использовании для обработки отходов плазменные горелки очень эффективны в превращении органических и углеродистых материалов в газ. Неорганические материалы плавятся и охлаждаются в застеклованное стекло.

Газификация отходов обычно происходит при температуре 1500 ° C (2700 ° F), и при этих температурах материалы подвергаются процессу, называемому молекулярной диссоциацией, что означает, что их молекулярные связи разрушаются, и в процессе этого разрушаются все токсины и органические яды. Плазменные горелки использовались в течение многих лет для уничтожения химического оружия и токсичных отходов, таких как печатные платы (ПХБ) и асбест, но только недавно эти процессы были оптимизированы для улавливания энергии и производства топлива.

Американская корпорация Westinghouse Corporation начала создавать плазменные горелки совместно с НАСА для космической программы Аполлон в 1960-х годах для испытания тепловых экранов космических аппаратов при 5500 ° C. В конце 1990-х годов в Японии были построены первые пилотные проекты плазменной газификации для преобразования ТБО, осадка сточных вод и остатков авто измельчения в энергию. Японские пилотные установки оказались успешными, и в настоящее время в Канаде и других странах разрабатываются коммерческие проекты такими компаниями, как Alter NRG из Альберты, Канада.

ЭкономикаЭкономика плазменной газификации ТБО является благоприятной, хотя и сложной. Предприятия по газификации отходов получают оплату за прием отходов в виде сборов за чаевые. Затем система получает доход от продажи произведенной электроэнергии. Электроэнергия является сегодня основным продуктом, но жидкое топливо, водород и синтетический природный газ — все это возможности для будущего.

Сортировка ТБО для улавливания вторсырья, такого как металлы и ценные пластмассы, представляет собой третий поток доходов.Незначительные потоки доходов включают продажу шлака и серы. Шлак потенциально может быть использован для производства ряда строительных материалов, таких как минеральная вата, кирпич и архитектурная плитка, а сера имеет некоторую товарную ценность в качестве удобрения.

Дополнительных затрат можно избежать, отвлекая отходы со свалок и минимизируя транспортировку отходов. Государственные субсидии на возобновляемые источники энергии или углеродные кредиты могут быть значительными в будущем, но их трудно спрогнозировать.

Базовый сценарий с установкой по газификации отходов производительностью 680 тонн в день (750 тонн США), которая подходит для небольшого города или регионального объекта, будет стоить приблизительно 150 миллионов долларов (108 миллионов евро) для строительства.Муниципалитет, финансирующий весь проект за счет облигаций, из года в год должен стремиться к положительному денежному потоку за счет доходов от чаевых, вторсырья и продажи электроэнергии, а также от продажи шлака и серы. Значения каждой из этих переменных сильно различаются, и любое предлагаемое развитие потребует тщательной проверки для определения местных цен по каждой позиции. Плата за чаевые, тарифы на электроэнергию, вторсырье, а также процентные ставки и налоги резко различаются, создавая модель, которую необходимо тщательно оценить для любого предлагаемого развития.

Экономика газификации отходов в значительной степени способствует вторичной переработке неорганических материалов, таких как металл и стекло, которые не имеют ценности в качестве топлива и делают процесс газификации менее эффективным, даже несмотря на то, что плазменные горелки могут их плавить. Дорогостоящие пластмассы и бумага, которые можно легко разделить, гораздо более ценны как вторсырье, чем как топливо. Некоторые виды пластмасс приносят 195 евро за тонну (300 долларов за тонну США), а определенные типы бумаги могут приносить около 53 евро за тонну (75 долларов за тонну США). Для сравнения, из тонны отходов может образоваться 0.8 МВт электроэнергии по цене около 51 евро (70 долларов США) за МВт. Ясно, что любой из этих материалов, которые можно отделить и продать, стоит гораздо больше как товар, чем как топливо.

Широкий выбор входов и выходовВ некоторых местах имеются дополнительные потоки отходов, которые приносят более высокие сборы за опрокидывание, чем ТБО, поскольку они токсичны и при этом имеют отличную топливную ценность. Отходы нефтепереработки нефтяных и химических заводов, медицинские отходы, остатки измельчителей автомобилей, строительный мусор, шины и телеграфные столбы — все это примеры потенциальных видов топлива, которые могут приносить высокие комиссионные за опрокидывание и обеспечивать хорошую теплотворную способность.Кроме того, существуют миллионы тонн низкосортных угольных отходов, которые хранятся в огромных кучах по всему Аппалачскому региону в Пенсильвании и Западной Вирджинии, США, которые можно использовать для газификации.

Несколько выходов могут быть произведены на одном предприятии. Тепло и пар можно продавать, а производство электроэнергии можно комбинировать с производством этанола или водорода для максимального использования ресурсов. Водород можно легко получить из синтез-газа, отделив его от углерода и кислорода, в то время как синтетический природный газ можно получить путем повышения содержания метана в синтез-газе.

Жидкое топливо обычно производится из синтез-газа с помощью процессов каталитической конверсии, таких как процессы Фишера-Тропша, которые широко использовались со времен Второй мировой войны для производства моторного топлива из угля. Также разрабатываются биотехнологические методы производства жидкого топлива с использованием ферментов или микроорганизмов для преобразования.

Много исследований и усилий направлено на разработку более селективных катализаторов и продуктивных ферментов, которые повысят эффективность системы до уровней, необходимых для конкурентоспособности.В настоящее время этанол, получаемый в результате газификации, стоит более 2 долларов за галлон (эквивалент 0,37 евро за литр), и, по оценкам, производство должно стоить около 1,25 доллара (0,90 евро) или 1,50 доллара (1,10 евро). Производство этанола в демонстрационных масштабах показало, что из одной тонны ТБО в США можно произвести около 100 галлонов (эквивалент 0,9 тонны, производящей 380 литров) этанола, плюс-минус 20%. Оценить стоимость производства этанола сложно, но грубые расчеты показывают, что этанол потенциально может быть более прибыльным, чем электричество.

Улучшенное управление отходамиГазификация превосходит захоронение ТБО по ряду причин. Прежде всего, свалки токсичны для окружающей среды из-за образования токсичных жидких сточных вод и метановых газов. EPA (Агентство по охране окружающей среды США) имеет длинный протокол для переносимых по воздуху и жидких химикатов, которые необходимо локализовать и контролировать на каждой свалке. Свалки должны быть построены с обширными вкладышами, дренажами и оборудованием для мониторинга в соответствии с нормативными требованиями.Плазменная газификация может увести отходы со свалок и обеспечить полезное использование материала за счет максимизации рециркуляции и чистого использования остального в качестве топлива.

Газификация превосходит сжиганиеГазификация превосходит сжигание и обеспечивает значительное улучшение воздействия на окружающую среду и энергетических характеристик. Мусоросжигательные печи — это высокотемпературные горелки, которые используют тепло, выделяемое при пожаре, для работы котла и паровой турбины для производства электроэнергии. Во время горения происходят сложные химические реакции, которые связывают кислород с молекулами и образуют загрязнители, такие как оксиды азота и диоксины.Эти загрязнители проходят через дымовую трубу, если для очистки газов не установлены скрубберы.

В отличие от этого, газификация — это процесс с низким содержанием кислорода, при котором образуется меньше оксидов. Скрубберы для газификации расположены в линию и имеют решающее значение для образования чистого газа независимо от нормативной базы. Для систем сжигания скрубберы дымовых труб не дают никаких эксплуатационных преимуществ и устанавливаются в первую очередь для соответствия законодательным требованиям. Системы плазменной газификации, в которых используются соответствующие скрубберы, имеют чрезвычайно низкие выбросы и без проблем соответствуют самым строгим требованиям по выбросам и даже превосходят их.

Целью систем газификации является производство чистого газа, используемого для последующих процессов, которые требуют определенного химического состава, без кислот и твердых частиц, поэтому очистка является неотъемлемым компонентом системной инженерии, в отличие от требований законодательства, которые должны выполняться.

Зола из мусоросжигателя также высокотоксична и обычно утилизируется на свалках, в то время как шлак от плазменной газификации безопасен, поскольку он плавится и превращается в прочно связанную молекулярную структуру.

Фактически, одним из основных применений плазменных горелок в индустрии уничтожения опасных отходов было плавление токсичной золы из мусоросжигательных заводов в безопасный шлак. Стекловидный шлак подлежит регламенту EPA по методике определения характеристик токсичности выщелачивания (TCLP), в котором измеряется восемь вредных элементов. Данные с существующих предприятий, даже тех, которые перерабатывают особо опасные отходы, показали, что они намного ниже нормативных пределов.

Производство электроэнергии при плазменной газификации превосходит производство электроэнергии при сжигании в мусоросжигательной установке.В инсинераторах обычно используется тепло от сгорания для приведения в действие паровой турбины для выработки энергии. В системах газификации могут использоваться гораздо более эффективные газовые турбины, особенно если они настроены в режиме комбинированного цикла с интегрированной газификацией (IGCC). Так же, как IGCC является передовым предприятием по производству энергии из угля, то же самое верно и при использовании ТБО в качестве источника топлива.

Углеродное воздействиеУглеродное воздействие плазменной газификации значительно ниже, чем при использовании других методов обработки отходов. Считается, что он оказывает негативное углеродное воздействие, особенно по сравнению с образованием метана на свалках.Газификация также является важной технологией отделения углерода. Это в первую очередь технология переработки угля; он превращает твердый углерод в газообразную форму.

Синтез-газ состоит из окиси углерода и водорода. Водород легко отделяется от монооксида углерода, позволяя использовать водород, в то время как углерод изолирован. Министерство энергетики США определило газификацию посредством своих проектов по очистке угля как важнейший инструмент для улавливания углерода

Противодействие окружающей средеЭкологи выступили против газификации отходов по двум основным причинам.Первый аргумент заключается в том, что любое предприятие по переработке отходов в энергию будет препятствовать переработке отходов и отвлекать ресурсы от усилий по сокращению, повторному использованию и переработке. Экономические исследования рынков отходов показывают обратное; преобразование отходов в энергию в значительной степени способствует переработке отходов для разделения ценных товаров и максимального увеличения их ценности для топлива.

Второй аргумент против газификации отходов заключается в том, что выбросы те же, что и при сжигании. Эти аргументы основаны на системах газификации, которые не очищают газы, а вместо этого сжигают грязный синтез-газ.Такие системы по сути являются двухступенчатыми горелками и не рекомендуются по экологическим причинам. Существует множество вариантов сжигания, пиролиза и газификации, которые используются в различных комбинациях. Для достижения положительных экологических показателей требуется надлежащая инженерия.

TechnologyПлазменная газификация ТБО — довольно новое приложение, которое объединяет хорошо зарекомендовавшие себя подсистемы в одну новую систему. Подсистемы включают переработку и сортировку отходов, плазменную обработку, очистку газа и производство энергии.Интеграция этих систем быстро развивается, но до сих пор не реализована в крупных промышленных системах. Демонстрационные и пилотные системы успешно работают в Японии и Канаде, еще больше запущено в США и Европе.

Концепции систем преобразования энергии на основе газификации Источник: NETL Нажмите здесь, чтобы увеличить изображение

null

Предварительная обработкаСортировка и переработка отходов — зрелая отрасль для вторичной переработки. В продаже имеется широкий спектр оборудования для сушки и разделения.Целью обработки ТБО является измельчение их на однородные мелкие кусочки и отделение всего металла, стекла и других неорганических веществ, не имеющих ценности в качестве топлива. Ценные вторсырья следует отдавать на продажу. ТБО в этой форме часто называют RDF — топливом, полученным из отходов.

Следующий этапПосле предварительной обработки отходы испаряются с помощью высокой температуры от плазменных горелок.

По мере испарения материалов газы выходят из верхней части, а расплавленный шлак выливается из нижней части реактора.Для газификации ТБО требуется температура выше 1200 ° C (2200 ° F), а системы рассчитаны на работу около 1500 ° C (2700 ° F). Когда горячие газы выходят из реактора, они охлаждаются с помощью комбинации закалки и теплообменников. Тепло очень ценно и возвращается в систему для производства пара для других целей.

Существуют технические проблемы при использовании теплообменников при 1500 ° C, так как температура приведет к деформации стали и других материалов. Подсистема теплообмена — одна из областей, которая выиграет от дальнейшего развития.