Бочка для изготовления древесного угля. [Derevo.ua]

Бочка для изготовления древесного угля.

UAH 150000[шт.]

Создано:

14/12/2018

Обновлено:

28/03/2023

Углевыжигательные пиролизные печи UP-eko для производства древесного угля и дегтя.

Печь пиролизная «UP-eko».

Печь углевыжигательная «UP-eko».

Оборудование для производства древесного угля.

Обугливание топливных брикетов типа пини кей.

Оборудование по обугливанию брикета пини-кей.

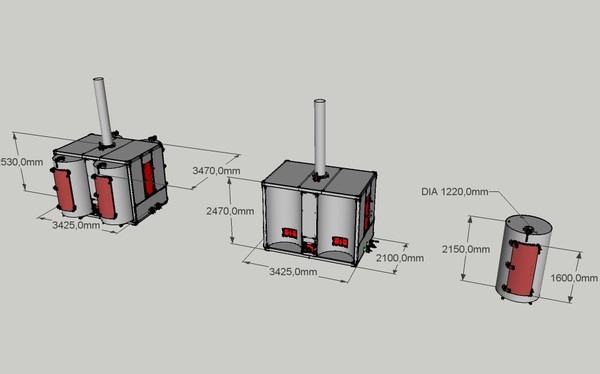

VSK Carbon является украинским производителем оборудования — печей углевыжигательных пиролизных марки UP—EKO для переработки твердых органических отходов таких как, древесина и отходы дерево перерабатывающей промышленности всех видов. Мы изготавливаем пиролизные печи марки (УП-еко) UP-EKO — экологически безопасные, бездымные, трех контурного обогрева реторты, с отбором, конденсацией и дожигом всех пиролизных газов.

Уникальность установки заключается в том, что она работает в замкнутом цикле, без выбросов в атмосферу пиролизных газов и с дожигом собственных пиролизных продуктов в своей топке. Это дает возможность экономить на дровах предназначенных для топки не малые средства. Разработанная и применяемая нами система отбора газов на наших пиролизных печах дает возможность получать высоко качественный древесный уголь при обугливании древесины и топливного брикета Пини Кей. Выход целого обугленного бруска Пини Кея составляет 98% по любому сырью. Установки изготавливаются с разным объемом загрузки сырья и разной кофигурации 5, 10, 25 м3 круглой формы и 18 м3 прямоугольные.

Выход готовой продукции — древесного угля составляет: по дровам -30%; по топливным брикетам пини кей -35% соответственно за цикл, в зависимости от вида и количества загружаемого сырья. Полный цикл составляет от 2 до 3 суток по дровам и 17 — 24 часов по топливным брикетам пини кей. Расход дров для топки до 1-2 м3 на цикл по дровам и 0,1 м3 по брикетам. Обслуживающий персонал 1- 2 человека. При эксплуатации не требуется электроэнергия. Мобильная при перемещении . В наших печах по желанию заказчика, можно вмонтировать не дорогое приспособление по отбору теплоносителя, горячего воздуха, горячей воды, используя дальше эту тепловую энергию для обогрева помещений. Цена указана на УП-эко10.

Выход готовой продукции — древесного угля составляет: по дровам -30%; по топливным брикетам пини кей -35% соответственно за цикл, в зависимости от вида и количества загружаемого сырья. Полный цикл составляет от 2 до 3 суток по дровам и 17 — 24 часов по топливным брикетам пини кей. Расход дров для топки до 1-2 м3 на цикл по дровам и 0,1 м3 по брикетам. Обслуживающий персонал 1- 2 человека. При эксплуатации не требуется электроэнергия. Мобильная при перемещении . В наших печах по желанию заказчика, можно вмонтировать не дорогое приспособление по отбору теплоносителя, горячего воздуха, горячей воды, используя дальше эту тепловую энергию для обогрева помещений. Цена указана на УП-эко10.Всех своих покупателей мы обеспечиваем технической документацией, дающей право получить регистрацию своего производства в органах надзора. Обучаем персонал, при потребности производим пуско — наладочные работы. www.vsk-carbon.com

Спецификация:

Категория:

Оборудование для производства древесного угля

Тип оборудования:

Новое оборудование

Год производства:

2022

Состояние оборудования:

Отличное

Cтрана производитель:

Украина

Наличие:

Під замовлення

Поставщик

Контактна особа:

ФОП Казьмиренко В. П.

П.

Белая Церковь

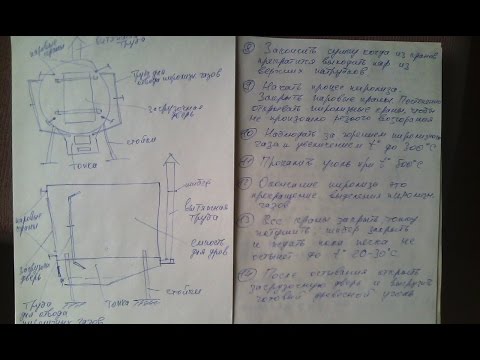

Каталог оборудования Печи углевыжигательные (Пиролизные печи) Печь углевыжигательная производительность 3 м3 Печь углевыжигательная производительность 12 м3 Краткая характеристика режимов пиролиза Печь углевыжигательная производительность 3 м3 Технические характеристики коротко:Объем загружаемого сырья: березы 2,5-3 м3. Выход конечного продукта: 210-250 кг. Время цикла: 28 часов.  Габариты установки: Печь для производства древесного угля состоит из:

Процесс производства угля состоит из следующих этапов: 2.2.Режим экзотермического пиролиза Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С 3.Охлаждение угля При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.  Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С. В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55% Общие габариты комплекса : длина-5700 мм(c пандусом),ширина-1700 мм, высота-2650мм (без дымовой трубы) Печь пиролизная (углевыжигательная) производительность 12 м3 Технические характеристики коротко: Габариты установки: Печь для производства древесного угля состоит из: Процесс производства угля состоит из следующих этапов: 1.Режим сушки 45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот. Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С 3.Охлаждение угля При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.  Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С. В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%. Весь процесс состовляет 68-72 часов Выход готовой продукции состовляет 1200-1400 кг,(в зависимости от исходного сырья) Габаритные размеры: Краткая характеристика режимов пиролиза Технология получения древесного угля методом пиролиза – нагреванием без доступа воздуха, включает в себя несколько основных стадий:

Характеристики этих стадий определялись по результатам предварительных расчетных и проектных работ по промышленным агрегатам (камерам) углежжения и на основе предшествующего опыта по углежжению. Режим сушки Сушка выполняется путем принудительной циркуляции теплоносителя – дымовых газов (продуктов сгорания генераторного газа) с температурой t0 = 140…160 ºС через пакет древесины, помещенной в камеру углежжения. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов с последующим смешиванием дымовых газов с окружающим воздухом до заданной температуры в смесительной камере. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45…65% до 4. Режим эндотермического пиролиза При дальнейшем нагревании древесины в камере углежжения внешним теплоносителем возрастает внутренняя энергия молекул, что приводит к разрыву молекулярных связей и к началу образования новых веществ – спиртов, кислот, смол и других продуктов. Температурный диапазон – 150…300ºС. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние – бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При охлаждении продуктов пиролиза этой стадии образуется смесевой пироконденсат с относительно низкой теплотворной способностью (300…500 ккал/кг) и неконденсируемые газы (СО, СО2, и остатки паров Н2О). При температуре близкой к 300ºС начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в камере углежжения без увеличения подвода тепла извне.

На стадии экзотермического пиролиза с температурой регулируемой в пределах 300…400ºС происходит дальнейшее химическое разложение бурой древесины, которое сопровождается выделением тепла и повышением температуры в камере пиролиза выше температуры теплоносителя (дымовых газов). На этой стадии бурая древесина превращается в древесный уголь с 65…75%-ным содержанием нелетучего углерода. Продолжается образование и выделение в парогазовой фазе кислот, спиртов и преимущественно смол, а также неконденсирующихся газообразных продуктов: СО2, СО, Н2, СН4, С2Н2. Подаваемые в камеру углежжения дымовые газы должны иметь температуру несколько ниже оптимальной температуры реакции, что обеспечивает отвод тепла из зоны пиролиза и поддержание устойчивого теплового режима. Оптимальный температурный диапазон процесса – 380…400ºС, максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя – 425ºС.

При окончании прокаливания угль охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом. Состав рабочего древесного топлива Состав древесного рабочего топлива и его низшая теплота сгорания в зависимости от величины относительной влажности приведены в таблице

|

|

|||||||||||||||||||||

| gif»> |

У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р АУ Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А У Е Г О Р А |

НАС |

||||||||||||||||||||

Автоматическая вращающаяся печь для угля

Вращающаяся углевыжигательная печь SIMEC использует технологию анаэробной деструктивной дистилляции. Он предназначен для непрерывной пиролизной карбонизации. Наша технология способствует промышленному производству древесного угля.

Древесный уголь из биомассы является основным продуктом пиролизной карбонизации. Между тем, есть также три побочных продукта, а именно Горючий газ , Пироолиевая кислота и Тар .

Все продукты пиролизной карбонизации имеют широкий спектр применения.

По сравнению с сырьем из биомассы, Древесный уголь из биомассы является стабильным и нетоксичным. При его сгорании не образуется большого количества дымовых газов. А древесный уголь нелегко разложить в природе. Так древесный уголь удобнее для транспортировки, хранения и использования. Древесный уголь можно использовать в качестве чистого твердого топлива вместо угля. Древесный уголь также можно использовать для плавки металлов, производства активированного угля, карбюратора, сероуглерода, пороха, твердой смазки, электродного угля, кормовых добавок, художественных и ремесленных работ и т. д. Кроме того, древесный уголь также можно использовать в качестве добавки к почве для улучшения плодородие почвы, регулировать pH почвы и повышать урожайность.

Карбонизированная оболочка пальмового ядра

Кокосовая скорлупа карбонизированная

Результат испытаний древесного угля из биомассы:

| Виды сырья | Кокосовая скорлупа | Миндальная скорлупа | Смешанная древесина | Эвкалипт | Остатки съедобных грибов | Початок кукурузы |

| Влажность % | 0,78 | 0,8 | 0,68 | 0,26 | 1 | 2,54 |

| Зольность % | 2. 11 11 | 5,74 | 4,64 | 6,55 | 26.34 | 15,67 |

| Летучие вещества % | 7.30 | 4.21 | 8,53 | 1,91 | 9,76 | 4,54 |

| Углерод % | 89,81 | 88,52 | 86.15 | 91.28 | 62,9 | 77.25 |

| Теплотворная способность ккал | 8064 | 7539 | 7810 | 7529 | 5756 | 6531 |

Пиролиновая кислота , также называемая древесным уксусом или древесной кислотой, представляет собой темную жидкость, получаемую в результате деструктивной перегонки дерева и других растительных материалов. Пиролиновую кислоту можно использовать для приготовления уксусной кислоты, ацетата и других химических веществ, которые имеют определенное назначение в сельском хозяйстве, животноводстве, уходе за кожей, красоте, здравоохранении и других областях.

Смола может быть использована для переработки креозота, связующих и других продуктов, применяемых в синтетической резине, химической, фармацевтической и других отраслях промышленности.

В целях повышения экономичности системы пиролиза технология пиролизной карбонизации биомассы SIMEC основана на когенерации углерод-газ или углерод-жидкость-газ. В то же время производство древесного угля из биомассы сочетается с высококачественным газом или жидкими побочными продуктами с высокой добавленной стоимостью.

Автоматическая вращающаяся углевыжигательная печь

Система очистки газа

Горючий газ состоит из метана (Ch5), этилена, монооксида углерода (CO 1 ) и т. д., образующихся при пиролизной карбонизации. Его можно перерабатывать и очищать, чтобы использовать в качестве топлива для газовых горелок, которые обеспечивают теплом угольную печь.

Дополнительный горючий газ может использоваться для выработки электроэнергии с помощью электростанции. SIMEC работает над исследованиями и разработками компактной системы выработки электроэнергии, способной обеспечить электроэнергией систему пиролизной карбонизации. Таким образом, сфера расположения проекта по добыче древесного угля будет расширена. Если это место находится недалеко от сырья и дороги, то можно построить завод по производству древесного угля. Не нужно учитывать электроснабжение от государственной сети, не нужно платить за электроэнергию.

При сжигании горючих газов высокотемпературные дымовые газы могут быть переработаны для получения сухого зеленого сырья с очень высоким содержанием влаги. Сырье для угольной печи должно иметь влажность 15-20% или менее, чтобы гарантировать эффективность карбонизации. SIMEC имеет технологию рекуперации отработанного тепла для сушки биомассы.

Вообще говоря, технология пиролизной карбонизации SIMEC разработана для максимизации ценности сырья биомассы. Автоматическая вращающаяся печь на древесном угле — это абсолютно экологически чистое оборудование, энергосберегающее и без вредных выбросов.

Автоматическая вращающаяся печь на древесном угле — это абсолютно экологически чистое оборудование, энергосберегающее и без вредных выбросов.

Видео пробного запуска вращающейся печи для сжигания древесного угля:

Автоматическая вращающаяся угольная печь SIMEC представляет собой комплексную установку для карбонизации сырья из биомассы, такого как опилки, PKS (скорлупа пальмового ядра), скорлупа кокосовых орехов, куриный помет, рисовая шелуха, скорлупа арахиса, стебли сельскохозяйственных культур, кора бревен, скорлупа подсолнечника и т. д. be CHARCOAL с высоким содержанием связанного углерода путем анаэробной деструктивной перегонки.

Принцип работы:

Вся система состоит из газификатора биомассы, газоочистителя, вентилятора, горелок, печи для карбонизации и т.д. Это оборудование использует технологию сухой дистилляции для карбонизации. Горючий газ, окись углерода, метан, водород, образующиеся при карбонизации, очищаются газоочисткой, из которой выделяют древесную смолу и пиролиновую кислоту как побочные продукты. Полный горючий газ нагревает печь коксования через горелки с самораспределением воздуха.

Горючий газ, окись углерода, метан, водород, образующиеся при карбонизации, очищаются газоочисткой, из которой выделяют древесную смолу и пиролиновую кислоту как побочные продукты. Полный горючий газ нагревает печь коксования через горелки с самораспределением воздуха.

Требование к сырью биомассы:

размер менее 25 мм, содержание влаги менее 15%-20%

| № | Товар | Модель | Кол-во | Мощность кВт | Замечания | |

| Система газификации | ||||||

| 101 | Шнековый питатель | 1 | 3 | Подача сырья в газификатор | ||

| 102 | Газификатор | Φ150*3M | 1 набор | 1,5 | Φ150 | |

| 103 | Золоуловитель | 1 комплект | 1,5 | С рубашкой водяного охлаждения | ||

| 104 | Оборудование для очистки от дыма и пыли | Φ450 | 1 комплект | |||

| 105 | Конденсатор | Φ650*2 | 1 шт. | |||

| 106 | Сепаратор смолы | 1 комплект | ||||

| 107 | Вентилятор | #5 | 1 комплект | 15 | ||

| 108 | Соединительные трубы и клапаны | 1 шт. | ||||

| 109 | Резервуар для воды | 1 комплект | ||||

| Система карбонизации | ||||||

| 201 | Питатель материала | 500×5м | 1 комплект | 3 | Замечания | |

| 202 | Вращающаяся печь на древесном угле | φ1,2/1,8×11 м | 1 комплект | 7,5 | Двухслойная конструкция, внешний слой изготовлен из нержавеющей стали SS310 | .|

| 203 | Газовая горелка | 22 комплекта | Горелки с самораспределением воздуха | |||

| 204 | Газораспределитель | 1 шт. | ||||

| 205 | Клапаны | 3 комплекта | ||||

| 206 | Разгрузчик для охлаждения древесного угля | Φ325×6м | 1 комплект | 3 | Винтовой, трехслойный | |

| 207 | Устройство для сбора синтез-газа | 1 шт. | ||||

| 208 | Шкаф управления | 1 комплект | ||||

| ОБЩАЯ МОЩНОСТЬ | 34,5 кВт | |||||

| ЕМКОСТЬ | 500–1000 кг/час древесного угля из биомассы | |||||

Особенности:

- Простота эксплуатации и обслуживания;

- Энергосбережение за счет системы рециркуляции горючих газов;

- Экологически чистая эксплуатация с системой рециркуляции дымовых газов;

- Высокая скорость карбонизации при разумной конструкции реактора;

- Безопасная конструкция оборудования предотвращает деформацию труб и барабана, вызванную тепловым расширением;

- Система водяного охлаждения и выгрузки обеспечивает хорошее качество и низкую температуру древесного угля из биомассы, который можно сразу непрерывно упаковывать в мешки.

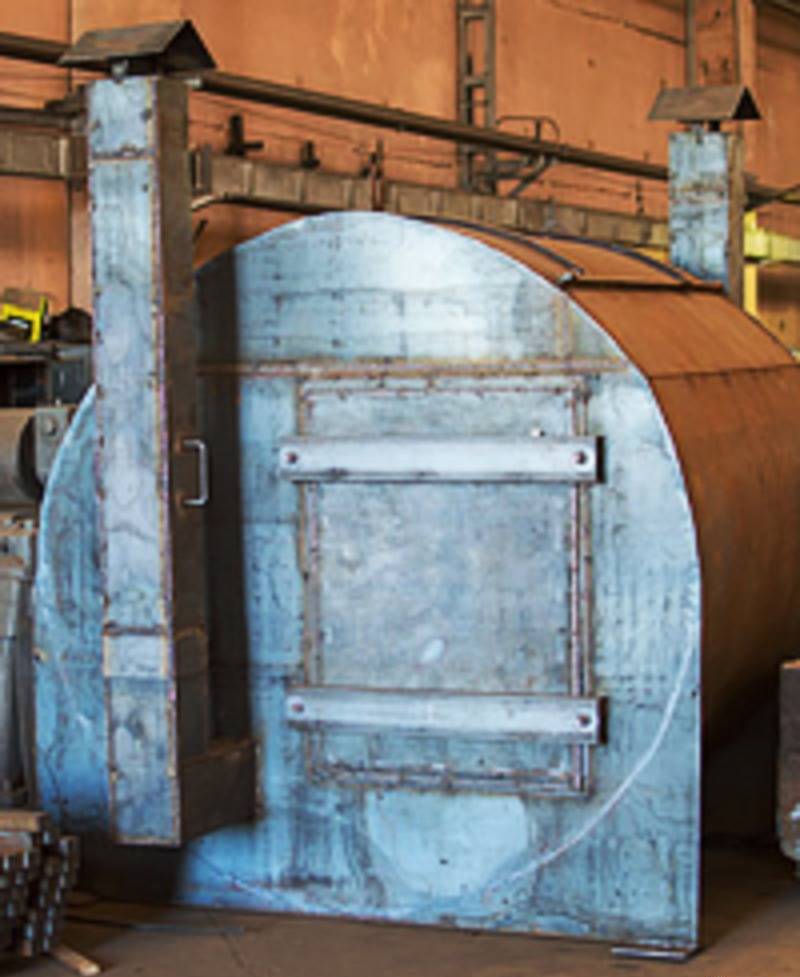

Фото:

Установка установки карбонизации

Реактор карбонизации

Охлаждающий разрядник

Производство биоугля | Инициатива США по биочару

Древесный уголь образуется как естественным образом в результате растительных пожаров, так и преднамеренно людьми в ямах для сжигания и в рукотворных сооружениях. Когда древесный уголь производится с целью добавления его в почву в качестве добавки, его называют биоуглем. Несмотря на полезные свойства биоугля для почвы, производство древесного угля традиционным способом не является экологически безопасным.

Первые свидетельства того, что древесный уголь, сделанный людьми, использовался в качестве удобрения для почвы, был обнаружен в бассейне Амазонки в Южной Америке более 2500 лет назад. Археологические данные свидетельствуют о том, что древние люди складывали и засыпали дрова в земляные ямы, а затем медленно сжигали их при ограниченном доступе воздуха. Этот метод, который до сих пор используется в развивающихся странах, создает значительное количество дыма и высвобождает половину углекислого газа (CO 2 ) исходной биомассы вместе с другими парниковыми газами (ПГ). Это вредно для людей или атмосферы, и все это тепло (энергия) тратится впустую.

Археологические данные свидетельствуют о том, что древние люди складывали и засыпали дрова в земляные ямы, а затем медленно сжигали их при ограниченном доступе воздуха. Этот метод, который до сих пор используется в развивающихся странах, создает значительное количество дыма и высвобождает половину углекислого газа (CO 2 ) исходной биомассы вместе с другими парниковыми газами (ПГ). Это вредно для людей или атмосферы, и все это тепло (энергия) тратится впустую.

Технология обжига — Технологии производства не претерпели значительных изменений за столетия, за исключением использования печей вместо земляных насыпей. Печи для производства угля строят из глины, кирпичей и даже стали. Но эти печи по-прежнему выделяют много твердых частиц и дыма, включая парниковые газы, ответственные за глобальное нарушение климата.

Улавливание энергии — Сегодня биоуголь производят с помощью пиролиза, то есть биомассы перегревают в отсутствие кислорода при высоких температурах (350-700°С) в специально разработанных печах. Наиболее устойчивыми запасами корма являются то, что сейчас считается отходами: излишки навоза, древесные отходы, строительные отходы, отходы рубки леса, отходы пищевой промышленности, остатки метановых установок или обрезки городских деревьев. Большая часть этого будет оставлена гнить, сожжена или выброшена на свалку.

Наиболее устойчивыми запасами корма являются то, что сейчас считается отходами: излишки навоза, древесные отходы, строительные отходы, отходы рубки леса, отходы пищевой промышленности, остатки метановых установок или обрезки городских деревьев. Большая часть этого будет оставлена гнить, сожжена или выброшена на свалку.

В этом современном методе летучие газы, углеводороды и большая часть кислорода и водорода в биомассе сжигаются или удаляются и улавливаются, включая парниковые газы. Эти уловленные выбросы известны как синтез-газ (синтетический газ) и могут использоваться как природный газ. Жидкости, называемые биомаслами, также улавливаются, создавая еще один источник энергии, оставляя биоуголь, обогащенный углеродом. Тепло, выделяющееся в процессе пиролиза, также может генерировать электричество!

Пиролизные печи для любых нужд, от походных печей до установок промышленного масштаба для выработки электроэнергии и обогрева больших зданий. Небольшие печи используются в странах третьего мира, чтобы уменьшить дым от открытого огня внутри домов, более эффективно сжигать материалы и одновременно улучшать почву.

Япония, Китай и Австралия внедрили инновации в производство биоугля в небольших пиролизных печах, подобных показанным слева. Эти агрегаты отлично подходят для бытового использования, они утилизируют отходы, вырабатывают тепло и электроэнергию и производят биоуголь для семейного сада. Печи большего размера могут быть преобразованы в мобильные устройства и доставлены к источнику биомассы, что позволит сэкономить на транспортных расходах, когда большое количество биомассы доступно периодически, но не регулярно в определенном месте.

Печи не обязательно должны быть высокотехнологичными. Примитивная печь, изображенная здесь, использует технологию пиролиза, но ее размер и цена подходят для небольших ферм, ранчо и лесных участков.

Более крупные агрегаты более практичны для крупных ферм или централизованного теплоснабжения, для производства биотоплива, преобразования отходов биомассы в электричество, а также для производства биоугля. В настоящее время проводятся исследования, чтобы определить, как можно продавать углеродные кредиты в обмен на преобразование биомассы в биоуголь.

м (береза).

м (береза). 1.Режим эндотермического пиролиза

1.Режим эндотермического пиролиза

.5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

.5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.