1BLOW — Упаковочное оборудование от A до Z

http://1blow.com/

общая информация, консультации и представительство в России интересов заказчика

Всегда передовые французские технологии выдува ПЭТ тары с 1960 года — компания 1BLOW Services (Франция) предлагает инновационные модели выдувных машин собственной разработки для производства / выдува ПЭТ бутылок и другой пластиковой тары, экологически чистые и безопасные для окружающей среды, получившие второе фирменное название «Green BLOW».

Французская компания 1Blow была основана в 2010 году пятью учредителями и в последствии директорами, которые всегда участвуют в повседневной жизни предприятия и принимают стратегические решения. Производственные помещения расположены недалеко от Парижа — 45 минут от аэропорта CDG. С 2014 года офисные помещения занимают 200 м² и сборочный цех площадью 1000 м². Общее ежегодное производство составляет в среднем 40 выдувных машин.

Выдувная машина для ПЭТ бутылок и пластиковой тары

Предусмотрено специальное отдельное здание с чистой лабораторией для осуществления тщательной проверки и проведения испытаний нового фирменного упаковочного оборудования по индивидуальным проектам и в строгом соответствии с детальным техническим заданием каждого заказчика.

Из мировой истории создания автоматического оборудования для производства легкой пластиковой тары

Современное технологическое и упаковочное оборудование для производства и использования легкой и недорогой пластиковой бутылочной тары было разработано и появилось в начале второй половины ХХ века во Франции. В 60-х годах крупное французское пищевое предприятие Lesieur, один из лидеров по производству растительного масла, успешно переходит на розлив своей продукции в пластиковые бутылки из поливинилхлорида (ПВХ) для замены менее выгодной и неудобной стеклянной тары.

Предприятие LESIEUR было основано ещё в 1908 году и до настоящего времени является крупнейшим участником рынка в области производства, упаковки и сбыта пищевого растительного масла, а также соусов с одноименным фирменным названием. Торговая марка LESIEUR ассоциирована с европейскими брендами Saipol, Sofiproteol, а также Bunge Group – признанным мировым лидером в переработке масличных культур. Для успешной работы с новой легкой пластиковой тарой было специально разработано по тем временам абсолютно инновационное выдувное оборудование, способное обеспечить производство первых в мире пластиковых бутылок (ёмкостей, банок, флаконов, бутылочной тары) методом экструзии и выдува.

Торговая марка LESIEUR ассоциирована с европейскими брендами Saipol, Sofiproteol, а также Bunge Group – признанным мировым лидером в переработке масличных культур. Для успешной работы с новой легкой пластиковой тарой было специально разработано по тем временам абсолютно инновационное выдувное оборудование, способное обеспечить производство первых в мире пластиковых бутылок (ёмкостей, банок, флаконов, бутылочной тары) методом экструзии и выдува.

Антуан ди Сеттембрини – пионер в истории разработки оборудования для производства пластиковой ПЭТ тары

Подобная, без преувеличения, революционная упаковочная технология получила название DSL (Di Settembrini Lesieur), включающее в себя имя инженера-создателя новой производственной технологии. Талантливый французский инженер Антуан ди Сеттембрини (Di Settembrini Antoine) ранее уже успешно проектировал экструзионные упаковочные машины для производства пластиковых контейнеров (пищевой тары из полистирола – PS) для фасовки, в том числе, некоторых молочных продуктов, таких как йогурт или сливки.

Позднее и также благодаря инженерному таланту Антуана ди Сеттембрини в 1965 году Lesieur создает компанию Sidel (Societe Industrielle des Emballages Legers – Промышленная Компания Легкой Упаковки), которая и поныне специализируется на производстве высокопроизводительных ротационных машин для выдува ПЭТ тары. Чуть позже в 1969 году Антуан ди Сеттембрини официально зарегистрировал собственную компанию ADS, название которой содержит инициалы ее создателя. В отличие от Sidel предприятие ADS начало активно развивать технологию линейных выдувных машин. С начала 90-х годов компания ADS перешла на использование полиэтилентерефталата (ПЭТ).

Важные и неоспоримые преимущества при использовании выдувных машин для производства ПЭТ бутылок 1Blow

Все модели выдувных машин производства компании 1Blow отличаются передовыми характеристиками с точки зрения комплектации, полностью автоматических систем управления и безопасности: возможность удаленного управления, диагностики и регулировки через Интернет непосредственно из технического отдела завода-изготовителя во Франции, полностью электрическое и электронное управление без механических узлов, подверженных нормальному и даже преждевременному износу, вторичная рекуперация воздуха высокого давления, подробная техническая документация и инструкции оператора на языке страны заказчика.

Проверенные временем и всегда инновационные французские технологии и машины для выдува ПЭТ бутылок тары в России с огромными преимуществами в повседневной и многолетней надежной эксплуатации.

Данные для запроса на оборудование выдува ПЭТ бутылок

В запросе на коммерческое предложение выдувной машины для ПЭТ бутылок необходимо обязательно указать следующее:

✅ Эффективная производительность машины выдува и количество бутылок, которые будут производиться в час или в течение года

✅ Типы бутылок с чертежами, если это возможно, объемы бутылок, вес ПЭТ преформ и чертежи преформ, если это возможно

✅ Типы венчика – горлышка бутылок / преформ

✅ Будет ли подключена машина выдува ПЭТ бутылок непосредственно к линии розлива, наполнения тары? Если да, то указать скорость машины розлива

✅ Требуется ли периферийное оборудование и какое — компрессор на 40 Бар и охладитель воды для пресс-форм? Если да, то, пожалуйста, укажите город для установки оборудования, потому что для расчета работы компрессора требуются внешние экологические данные – высота над уровнем моря и др.

⏰ Для подготовки коммерческого предложения требуется 7-10 дней.

⏰ Срок поставки 4 месяца, исключая август.

Купить упаковочное оборудование для выдува ПЭТ бутылок и пластиковой тары у производителя в Европе, реальная цена без скрытых комиссий и наценок, а также дополнительные сезонные скидки завода во Франции, текущий или срочный ремонт, оригинальные запчасти и фирменный сервис без срока давности.

Как открыть производство пластиковой тары

Для того, чтобы открыть собственное производство пластиковой тары, необходимо знать его технологию, арендовать подходящее помещение и купить оборудование и сырье. Упаковка из пластика очень востребована, поэтому ее изготовление может принести крупный доход.

Содержание статьи:

- Помещение и персонал

- Оборудование для производства пластиковой тары

- Базовые компоненты линии

- Сырье для производства пластиковой тары

- Технология производства пластиковой тары

- Общие этапы технологического процесса

- Секреты бизнеса

- Доходы и расходы

Помещение и персонал

Точные параметры помещения и количество сотрудников определяются объемом производства.

В помещении должно быть предусмотрено место для хранения готовой продукции, сырья, санузел для персонала. Наличие грузовых лифтов и хороших подъездных путей являются обязательным условием.

При производстве пластика в воздух выделяются токсичные вещества. Поэтому лучше, если предприятие будет находиться как можно дальше от города и жилого района, но в хорошей транспортной доступности.

Персонал такой фирмы будет включать бухгалтера, работников линии (два человека для работы по сменам), уборщицу.

Водителя можно не нанимать, если вы собираетесь пользоваться услугами транспортных компаний.

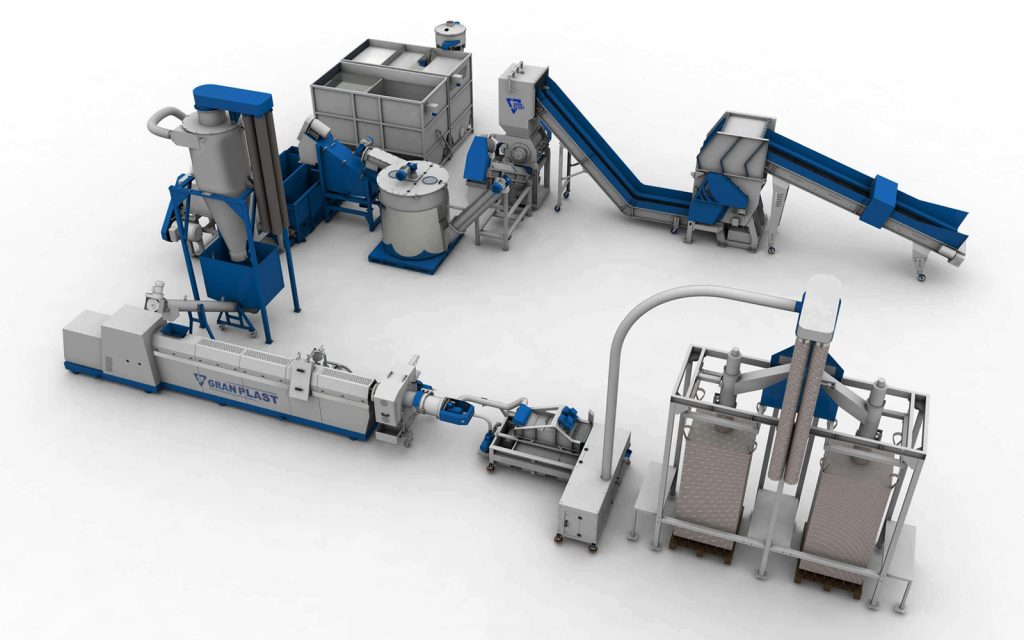

Оборудование для производства пластиковой тары

Процесс производства тары из пластика требует использования специального оборудования. Само производство должно осуществляться при полной загруженности линии – только в этом случае вы получите максимальный доход.

Само производство должно осуществляться при полной загруженности линии – только в этом случае вы получите максимальный доход.

Базовые компоненты линии

- аппарат для термоформовки;

- компрессор;

- контейнер для хранения;

- формы.

Дополнительными элементами оснащения являются стеллажи для склада, компьютеры. Купить можно как новое, так и б/у оборудование.

Надежными производителями линии для изготовления пластиковой тары считаются: Новосибирская компания «АвангардПласт», «АВК-Полимер» (Москва), NIPPON GOHSEI (Германия).

Сырье для производства пластиковой тары

Чтобы изделие соответствовало высоким стандартам качества, что особенно важно при изготовлении пищевой тары, используемое сырье должно соответствовать установленным ГОСТ.

Основной материал для производства упаковки из пластика – полистирол.

Технология производства пластиковой тары

В процессе производства тары из пластика могут использоваться: метод вакуумной формовки, экструзии и литья. Выбор конкретной технологии зависит от типа тары.

Общие этапы технологического процесса

- Подготовка пресс-формы в соответствие с выбранным типом тары.

- Подготовленное сырьё нужного цвета (он определяет оттенок готовой продукции) помещают в приемный бункер линии, после чего оно подвергается пластификации.

- После этого горячую пластмассу помещают в подготовленные ранее формы, охлаждают в течение определенного времени и помещают в вакуумную емкость для последующей формовки.

Секреты бизнеса

Как бизнес по производству упаковки может приносить максимальный доход?

- Во-первых, необходимо позаботиться не только о качестве, но и об ассортименте товара. При производстве можно использовать пластик разного цвета, что позволит получить разную по оформлению тару.

Стоит изготавливать упаковку разного размера.

Стоит изготавливать упаковку разного размера. - Во-вторых, стоит заранее позаботиться о сбыте готовой продукции. При бесперебойной работе линии объемы будут высокими, поэтому лучше заключить договор с одной или несколькими крупными компаниями, которые нуждаются в таре.

Доходы и расходы

Для того, чтобы запустить бизнес, необходимо как минимум 210 000 $.

Сюда входят: арендная плата за помещение, организационные документы и разрешения, заработная плата сотрудникам, транспортные и ремонтные расходы, покупка сырья и оборудования.

Что касается доходов, то для среднестатистического производства они составляют 65 000$. Вычитаем сумму ежемесячных издержек (в среднем, 50 000$), получаем около 15 000 $ ежемесячного чистого дохода.

Мы выяснили, как производить пластиковую тару на продажу. Главным преимуществом этого бизнеса является его высокая доходность. Пластиковая тара – востребованный товар, если грамотно организовать сбыт, то проблем с реализацией вашей продукции не будет.

8 лучших методов производства пластика

по Chris Williams | Услуги по литью пластмасс под давлением

Пластиковые изделия повсеместно используются в современной жизни.

Но хотя их можно найти повсюду, не все знают, как они появились. На самом деле, в мире производства существует восемь различных методов формования пластика.

Каждый из них используется по определенной причине, хотя иногда их можно использовать в комбинации для изготовления более сложных готовых деталей. Сегодня мы более подробно рассмотрим восемь лучших методов обработки пластика и области применения, для которых они лучше всего подходят.

- Литье пластмасс под давлением

- Ротационное формование

- Экструзионно-выдувное формование

- Литье под давлением с раздувом

- Реакционное литье под давлением (RIM)

- Вакуумное литье

- Термоформование

- Компрессионное формование

- Какие материалы используются в производстве пластмасс?

1.

Литье пластмасс под давлением

Литье пластмасс под давлением Что такое литье пластмасс под давлением?

Литье пластмасс под давлением представляет собой метод крупносерийного производства, при котором жидкая пластмассовая смола впрыскивается в пустую полость формующей матрицы, принимая форму внутренней поверхности. Когда эта смола охлаждается и затвердевает, формующая матрица открывается, готовая деталь выталкивается, и процесс повторяется.

Литье пластмасс под давлением зарекомендовало себя как стабильный и надежный метод крупносерийного производства, на долю которого приходится более 80% обычных пластиковых изделий, с которыми мы сталкиваемся каждый день.

Какие плюсы и минусы? Преимущество PIM заключается в том, что можно быстро изготовить миллионы идентичных деталей с превосходным качеством поверхности и по низкой цене. Однако формы могут быть дорогими и сложными, в зависимости от геометрии детали. Тщательный инженерный расчет пресс-формы необходим для предотвращения дефектов и оптимизации качества деталей и скорости обработки.

2. Ротационное (ротационное) формование

Что такое ротационное формование?

При ротационном формовании также используется пресс-форма, состоящая из стержня и полости. Однако производственный процесс сильно отличается от литья под давлением.

Пластиковый порошок сначала засыпают в полость формы, а затем форму помещают в печь. При нагреве форма медленно вращается вокруг двух осей. Гравитация используется для приклеивания пластика к стенкам инструмента и создания нужной толщины.

Наконец, форму вынимают из печи и медленно охлаждают, чтобы предотвратить деформацию. Полное охлаждение может занять несколько минут, после чего инструмент открывается и деталь извлекается для следующего цикла.

Какие плюсы и минусы? Ротационное формование идеально подходит для изготовления больших, полых или вогнутых форм, часто для использования на открытом воздухе, таких как каноэ, ванны или резервуары для хранения воды.

Готовые детали не имеют напряжений и не имеют швов, поэтому они прочны, а инструменты относительно просты и недороги в изготовлении. Недостатком является то, что инструменты не служат более нескольких тысяч циклов, прежде чем их нужно будет заменить, а качество обработки деталей в лучшем случае среднее, поэтому они не подходят для прецизионной штамповки.

3. Экструзионно-выдувное формование

Что такое экструзионно-выдувное формование?

Расплавленный пластик в виде большой капли, называемой парисон , помещают в двухкомпонентную двустворчатую форму.

После того, как форма закрывается, заготовка надувается как воздушный шар, пока не заполнит пустую полость. Поскольку стенки пресс-формы охлаждаются водой, пластик быстро затвердевает, и деталь можно извлечь.

Какие плюсы и минусы? Это наиболее распространенный способ изготовления тонкостенных недорогих контейнеров, таких как одноразовые стаканчики для питья или бутылки. Это быстро и инструменты легко изготовить, но детали не могут быть очень сложными или изготовленными с высокой точностью.

Это быстро и инструменты легко изготовить, но детали не могут быть очень сложными или изготовленными с высокой точностью.

4. Литье с раздувом

Что такое литье с раздувом?

Во время литья под давлением с раздувом используется давление газа, чтобы нагнетать расплавленную смолу в полость формы.

Какие плюсы и минусы?

Процесс легко контролируется и воспроизводим, и обычно используется для прозрачных пластиковых бутылок для питья. Это обеспечивает отличное качество поверхности, но не идеально подходит для тонких стен.

ПЭТ (полиэтилентерефталат) или ПЭЭК (полиэфирэфиркетон) являются типичным выбором смолы для бутылок для питья из-за их прозрачности и долговечности, а также потому, что они считаются безопасными для расходных материалов. Они также легко перерабатываются.

5. Реакционное литье под давлением (RIM)Что такое реакционное литье под давлением?

RIM чаще всего используется в автомобильной промышленности, поскольку она производит легкие детали с жесткой оболочкой. Эта кожа легко окрашивается, чтобы сделать панели кузова, приборные панели и другие детали автомобиля. Однако термоформованные пластики в этом процессе не работают. Вместо этого для этого процесса требуется термореактивный пластик.

Эта кожа легко окрашивается, чтобы сделать панели кузова, приборные панели и другие детали автомобиля. Однако термоформованные пластики в этом процессе не работают. Вместо этого для этого процесса требуется термореактивный пластик.

Термореактивные пластмассы подвергаются необратимой химической реакции внутри формы. Это обычно заставляет их расширяться, как пена, заполняя полость формы. Когда химическая реакция завершена, пластик принимает свою окончательную форму.

Какие плюсы и минусы?

Затраты на оснастку для прототипов относительно низки, в то время как производственная оснастка стоит умеренно дорого. Основная стоимость заключается в материале, учитывая, что полученная деталь всегда должна быть обработана, как правило, гелькоутом на основе уретана или покраской. Следовательно, процесс более трудоемкий, что увеличивает цену за штуку.

6. Вакуумное литье

Что такое вакуумное литье?

Вакуумное литье — отличный выбор для быстрого изготовления небольшого количества высококачественных прототипов без больших затрат на инструменты или материалы.

Мастер-модель любого твердого тела (часто это напечатанный на 3D-принтере эталон) помещается в герметичную коробку, которая затем заполняется гибким уретаном или силиконом. Когда мастер удаляется, внутри формы образуется полость, которую теперь можно заполнить пластиковой смолой, чтобы сформировать копию оригинала. Вакуумное давление используется для вытягивания воздуха из формы, чтобы она полностью заполнялась без пузырьков воздуха.

В этом процессе качество отделки поверхности и детализация превосходны, а текучие смолы могут имитировать многие технические сорта пластика. Обратите также внимание на то, что текучие жидкие смолы не совсем такие же, как их аналоги, используемые в литье пластмасс под давлением. В первом случае смолы затвердевают в результате химической реакции с отвердителем, а не путем охлаждения.

Какие плюсы и минусы?

Вакуумное литье полиуретана выполняется быстро, поскольку силиконовую форму можно изготовить всего за несколько дней. Это требует гораздо меньших первоначальных вложений, а точность копий превосходна — даже при захвате мелкозернистой текстуры.

Это требует гораздо меньших первоначальных вложений, а точность копий превосходна — даже при захвате мелкозернистой текстуры.

Недостатком является то, что инструменты хрупкие, они реагируют с химическими веществами в смоле и должны быть заменены примерно после 20 копий или около того.

7. Термоформование

Что такое термоформование?

Это тип вакуумного формования, при котором тонкий или толстый пластиковый лист помещается на матрицу, нагревается до температуры, позволяющей материалу стать гибким, затем растягивается по поверхности матрицы, в то время как вакуумное давление вытягивает лист вниз и в его окончательную форму.

Этот процесс также можно выполнить с помощью простых штампов и самого простого оборудования. Он часто используется с образцами и прототипами тонкостенных полых деталей.

В промышленности он используется для пластиковых стаканчиков, крышек, коробок и пластиковой упаковки-раскладушки, а также для автомобильных кузовных деталей из более толстого материала. Для этого процесса подходят только термоформовочные пластики, а не термореактивные, потому что материал должен размягчаться под воздействием тепла, а затем снова становиться жестким при охлаждении.

Для этого процесса подходят только термоформовочные пластики, а не термореактивные, потому что материал должен размягчаться под воздействием тепла, а затем снова становиться жестким при охлаждении.

Какие плюсы и минусы?

Термоформование очень экономично и может выполняться с помощью простого оборудования. На самом деле, даже домашние магазины и мастера используют термоформование для изготовления моделей и прототипов. Процесс также безопасен, поскольку в нем не используются вредные химические вещества или высокие температуры.

Однако он подходит только для изготовления простых форм, и после остывания материала он немного сожмется, так что это не высокоточное приложение. Кроме того, требуется относительно тонкий пластиковый материал, хотя многие листы можно ламинировать вместе после формования, чтобы сделать конечный продукт более жестким.

8. Компрессионное формование

Что такое компрессионное формование?

Сырье, обычно какой-либо тип эластомера или полиуретана, предварительно нагревают и помещают в открытую полость пресс-формы. Колпачок или заглушка используются для закрытия матрицы и применения тепла и давления, что приводит к отверждению пластика. Этот процесс отлично подходит для резиновых клавишных переключателей, прокладок, уплотнительных колец и других мягких, гибких тонкостенных деталей.

Колпачок или заглушка используются для закрытия матрицы и применения тепла и давления, что приводит к отверждению пластика. Этот процесс отлично подходит для резиновых клавишных переключателей, прокладок, уплотнительных колец и других мягких, гибких тонкостенных деталей.

Какие плюсы и минусы?

Это относительно недорого и расходует мало материала, хотя контроль консистенции готовой детали может быть трудным, и при подготовке первоначального проекта пресс-формы необходимо проявлять большую осторожность. Изготовление пресс-формы для литья под давлением намного проще и дешевле, чем пресс-форма для литья пластмасс под давлением, и для этого процесса производства пластмассы можно использовать относительно простое оборудование.

Какие материалы используются в производстве пластмасс?

В продаже имеется более 10 000 различных типов пластиковых смол, каждая из которых специально разработана для достижения очень специфических химических и механических свойств.

Хотя мы не можем перечислить их все, существует десять основных групп, на которые приходится подавляющее большинство промышленных и потребительских товаров. Это: полиамид, акрил, поликарбонат, ПОМ, полистирол, АБС, полипропилен, полиэтилен, полиуретан и термопластичная резина.

Производители пластика могут также добавлять стекло или углеродное волокно для повышения прочности и жесткости или смешивать две или более смол для объединения их свойств. Эти типы пластика обеспечивают полный спектр преимуществ, включая прочность, ударопрочность, гибкость, химическую стойкость, малый вес, ударную вязкость и оптическую прозрачность.

Готовы начать свой проект? Свяжитесь с экспертом по вашему проекту.

Если вам понравилось читать эту статью, мы рекомендуем следующее содержание:

- 10 самых популярных материалов для литья под давлением

- Как выбрать правильный материал для пластиковых инструментов для литья под давлением

- Поддержание постоянства цвета при литье пластмасс под давлением

- Как правильно выбрать пластиковые смолы для изделий медицинского назначения

Оборудование и машины для переработки пластика

MSS, подразделение CP Group, является мировым лидером в области автоматизированных систем сортировки. Наши модули сортировки пластика обеспечивают точное отделение конкретных видов пластика от смешанных потоков отходов. Использование сенсорной технологии ближнего инфракрасного диапазона (NIR) для анализа и классификации полимеров, асептической упаковки и бумаги в соответствии с их уникальными характеристиками позволяет легко обрабатывать несколько входных потоков с максимально возможной скоростью. Все цвета и смолы (ПЭТ, ПЭВП, ПВХ, ПП, ПС, ПЛА и другие) точно и эффективно разделяются с помощью наших первоклассных оптических сортировочных решений:

Наши модули сортировки пластика обеспечивают точное отделение конкретных видов пластика от смешанных потоков отходов. Использование сенсорной технологии ближнего инфракрасного диапазона (NIR) для анализа и классификации полимеров, асептической упаковки и бумаги в соответствии с их уникальными характеристиками позволяет легко обрабатывать несколько входных потоков с максимально возможной скоростью. Все цвета и смолы (ПЭТ, ПЭВП, ПВХ, ПП, ПС, ПЛА и другие) точно и эффективно разделяются с помощью наших первоклассных оптических сортировочных решений:

CIRRUS™

CIRRUS™ компании MSS — это наш новейший оптический сортировщик, использующий новый NIR/цветной датчик высокого разрешения и обеспечивающий максимальную эффективность разделения пластика, электронного лома и других мелких частиц.

L-VIS™

L-VIS™ MSS использует современную камеру с высоким разрешением и обеспечивает точное разделение мелких частиц, таких как пластиковые чешуйки и гранулы, мелочь электронного лома, металлический лом , полезные ископаемые и т. д.

д.

Aladdin™

MSS’ Aladdin™ — первый в мире автоматизированный модуль сортировки. Он эффективен при сортировке пластика по цвету, а также по типу смолы. Из одного входного потока в многофункциональном оптическом сортировщике получаются три продукта на выходе.

Sapphire™

Sapphire™ компании MSS использует передовую технологию датчиков ближнего инфракрасного диапазона для анализа и классификации полимеров, асептической упаковки, различных волокон, а также других материалов, таких как картонные коробки для напитков.

MetalSort™

MSS’ MetalSort™ — это индукционная сенсорная система, которая является идеальной сортировочной машиной для отделения мелких металлических примесей от стеклобоя, пластиковых хлопьев и электронного лома.

CPScreen CPScreen легко и эффективно автоматически отделяет мелкие волокна от контейнеров и 2D-материал от 3D-материала. Небольшие отверстия грохота уменьшают потери волокна в контейнерной линии, извлекая даже мельчайшие кусочки волокна. Долговечные резиновые кулачковые диски CP специально спроектированы таким образом, чтобы всегда иметь одинаковый зазор во всех точках, что делает диски очень устойчивыми как к заклиниванию, так и к закручиванию. Кулачковые диски также имеют малую амплитуду, что позволяет избежать агрессивного разделения, чтобы не допустить попадания на волокно небольших контейнеров и других загрязнений. Грохоты CP обеспечивают правильную сортировку материала для максимально эффективной сортировки.

Долговечные резиновые кулачковые диски CP специально спроектированы таким образом, чтобы всегда иметь одинаковый зазор во всех точках, что делает диски очень устойчивыми как к заклиниванию, так и к закручиванию. Кулачковые диски также имеют малую амплитуду, что позволяет избежать агрессивного разделения, чтобы не допустить попадания на волокно небольших контейнеров и других загрязнений. Грохоты CP обеспечивают правильную сортировку материала для максимально эффективной сортировки.

Особенности и преимущества:

- Кулачковые диски обладают высокой устойчивостью к заклиниванию и наматыванию — сокращение количества намоток и необходимости обслуживания на 80 %+

- Двигатели с частотным преобразователем

- Небольшие отверстия сетки минимизируют потери мелких волокон в контейнерной линии В приводе

- CP Syncdrive™ используются ремни ГРМ из углеродного волокна, а не цепи, что устраняет необходимость в масленках, натяжителях или регулировках, а также снижает износ, техническое обслуживание и шум

- Болт в «шпиндельных» валах позволяет легко снимать или заменять его без снятия боковых панелей

- Диск в сборе из 5 дисков; один болт на диск в сборе позволяет быстро заменить диск

- Электронный угол наклона платформы с гидравлической регулировкой с шагом 1 градус с панели управления

- Разработано с учетом требований безопасности: соединение ремней безопасности, гидравлический пол для обслуживания, блокировочная табличка и механический замок на валах

Перфоратор V/Flattener

V-Perforator/Flattener от CP помогает сократить пространство для хранения до двух третей за счет перфорации пластиковых контейнеров. Используя нашу уникальную технологию сходящихся дисков, V-Perforator проколет и сплющит ваши ПЭТ и другие жесткие пластиковые контейнеры, включая 2-1/2-галлонные бутылки с водой, 1-галлонные молочные кувшины и 3-литровые ПЭТ-контейнеры для напитков. Перфорация пластика делает прессование более эффективным, сокращая время прессования и повышая его целостность. CP Perforator/Flattener можно интегрировать в ваши существующие системы, обеспечивая плавную модернизацию, быструю доставку, профессиональную установку и быстрое реагирование на любые вопросы или проблемы.

Используя нашу уникальную технологию сходящихся дисков, V-Perforator проколет и сплющит ваши ПЭТ и другие жесткие пластиковые контейнеры, включая 2-1/2-галлонные бутылки с водой, 1-галлонные молочные кувшины и 3-литровые ПЭТ-контейнеры для напитков. Перфорация пластика делает прессование более эффективным, сокращая время прессования и повышая его целостность. CP Perforator/Flattener можно интегрировать в ваши существующие системы, обеспечивая плавную модернизацию, быструю доставку, профессиональную установку и быстрое реагирование на любые вопросы или проблемы.

Особенности и преимущества:

- Сходящиеся диски перфорируют и сплющивают пластиковые бутылки

- Уменьшает громкость на 2/3

- Сокращает время прессования

- Повышает целостность тюка

- Литые диски из хромистой стали – свыше 500 BHn

- Резиновое уплотнение между диском в сборе и приводным ротором защищает диски от резких ударов, обеспечивая более длительный срок службы

Барабанный пневматический сепаратор (ADS) от нашего партнера Ken Mills Engineering

ADS легко удаляет двухмерные отходы из трехмерных; это недорогой сепаратор, который автоматически уменьшает загрязнение потока контейнера за счет применения вакуумной технологии с помощью вращающегося перфорированного барабана. Компактный размер ADS позволяет легко модернизировать любой MRF.

Компактный размер ADS позволяет легко модернизировать любой MRF.

Особенности и преимущества:

- Удаляет двумерные загрязнения из трехмерного материала

- Низкая стоимость и долгий срок службы деталей

- Требуется минимальная смазка и очистка

- Низкие эксплуатационные расходы

- Компактная конструкция для быстрой и простой установки и легкого дооснащения

- Запатентованная технология

- Повышает конкурентоспособность конечной продукции

- Увеличивает систему во всем

- Доступно 2 модели разных размеров

- Регулируемая скорость барабана и сила всасывания

- Прочный и долговечный

Пленочная вакуумная система от нашего партнера Impact Air

Усовершенствованная пленочная вакуумная система Impact Air состоит из ряда специально разработанных колпаков для сбора материала, которые обычно устанавливаются над сортировочными лентами и используются для транспортировки отобранного вручную материала, что снижает трудозатраты и устраняет необходимость для передаточных конвейеров и дополнительных бункеров хранения.

Стоит изготавливать упаковку разного размера.

Стоит изготавливать упаковку разного размера.