Оборудование для ручной ковки металла Мастер

Галоўная О компании Статьи Оборудование для ручной ковки металла Мастер

Холодная ковка представляет собой процесс обработки металла методом механического воздействия, то есть ударами молота по заготовке, и статическим воздействием – методом прессования. Холодную ковку металла можно осуществлять с использованием ручного инструмента и специализированных станков, и на сегодняшний день используются обе технологии изготовления кованых изделий. Холодная ковка и оборудование, используемое в процессе ручной или механизированной обработки металла, позволяет выполнять такие операции, как гибка, протяжка, прошивание, рубка, выглаживание. Итак, какое же оборудование для ручной ковки используется для холодной обработки металла в каждом конкретном случае?

Оборудование для холодной ковки, включает в себя оснастки для холодной ковки металла, благодаря которым можно работать как с полосой, так и с квадратом.

Оборудование для ручной ковки Волнообразные узоры получают с помощью такого инструмента, как волны, объемные узоры – с помощью объемника, а для изготовления кованого элемента «фонарик» из сваренных четырех квадратов также используется свое одноименное оборудование. Холодная ковка может осуществляться с применением дополнительных инструментов для обработки металла — ручного пресса, трубогиба, горна.

Ручной гибочный станок холодной ковки позволяет получать треугольные и округлые художественные неровности, а горн служит для нагрева металла. Следующая технология изготовления кованых изделий: ручные станки для холодной ковки, к которому относятся оборудование для автоматизированной обработки металла, в частности, станки для резки и гнутья на заданный угол, станки для изготовления спиралей, станки для скручивания «винтом». Это оборудование холодной ковки помогает отрезать полосы по требуемому размеру, гнуть окружности разных диаметров, изготавливать спирали, завитки с различным шагом и «шишки». Холодная ковка и оборудование (станки) дает возможность изготавливать наиболее часто встречающиеся в художественной ковке элементы.

Станки художественной ковки используются для получения «лапки» (гладкой или с двусторонним рисунком), «завитков», пик, волют, «корзинок» и колец различного диаметра. Это оборудование может использоваться для нанесения рельефного рисунка, для обработки граней и для придания заготовке сложной геометрической формы. Холодная ковка – оборудование включает в себя также паровоздушные и пневматические молоты: паровоздушные молоты используются для поковок среднего размера, а для обработки сравнительно небольших заготовок предпочтительнее выбирать пневматические молоты.

Это оборудование может использоваться для нанесения рельефного рисунка, для обработки граней и для придания заготовке сложной геометрической формы. Холодная ковка – оборудование включает в себя также паровоздушные и пневматические молоты: паровоздушные молоты используются для поковок среднего размера, а для обработки сравнительно небольших заготовок предпочтительнее выбирать пневматические молоты.

Ручное оборудование для холодной ковки, относящееся к категории кузнечно-прессового. Холодная ковка и кузнечно-прессовое оборудование включает в себя следующие виды станков, устройств и инструментов: гильотинные ножницы, прессы кривошипные, листогибочные прессы, молоты, зигмашины, кузнечно-прессовые автоматы, и др. Для ручной резки и раскроя листового металла предназначены гильотинные ножницы, без которых не обходится мелкосерийное и индивидуальное производство изделий из металла. Для отрезки сортового и фасонного проката предназначены пресс-ножницы, а для гибки металла – листогибы.

Для зиговки, рифления и круговой резки листового материала используют загмашину, а протяжка, осадка и прошивка отверстий – это функции ковочных молотов. Ковочный молот деформирует металлическую заготовку в процессе обработки и может применяться для листовой и объемной штамповки. Свое применение находят также прессы механические и гидравлические, благодаря которым процесс обработки металла происходит с минимальными затратами рабочей силы. На сайте компании «МАН» можно получить всю интересующую информацию о том, что представляет собой холодная ковка и оборудование для ручной ковки металла, используемое для обработки металла методом как горячей, так и холодной ковки. Мы занимаемся производством станков для индивидуального производства кованых изделий, которые отличаются надежностью в работе и высокой производительностью.

Ковочный молот деформирует металлическую заготовку в процессе обработки и может применяться для листовой и объемной штамповки. Свое применение находят также прессы механические и гидравлические, благодаря которым процесс обработки металла происходит с минимальными затратами рабочей силы. На сайте компании «МАН» можно получить всю интересующую информацию о том, что представляет собой холодная ковка и оборудование для ручной ковки металла, используемое для обработки металла методом как горячей, так и холодной ковки. Мы занимаемся производством станков для индивидуального производства кованых изделий, которые отличаются надежностью в работе и высокой производительностью.

Ключевые слова: ручные станки для холодной художественной ковки, гибочный станок ручной, оборудование для ковки

Теги: гибочный станок ручной, кузнечное оборудование, купить станок для ручной ковки, оборудование для ручной ковки, универсальный кузнечный станок

Оборудование для холодной ковки металла: станки и прессы, приспособления

Автор admin На чтение 4 мин. Просмотров 1.2k. Опубликовано

Просмотров 1.2k. Опубликовано

Технология получения изделий из металла путем пластической деформации без предварительного нагрева получила название холодной ковки. Следует отметить, что название довольно условное, ведь по данной технологии изделия получают посредством изгиба и придания определенной формы при помощи прессов.

Учитывая значительные прочностные характеристики не нагретого материала и его сопротивление деформации, оборудование для холодной ковки металла должно развивать достаточно большое усилие. А это делает весь технологический процесс энергоемким.

Содержание

- Преимущества и недостатки холодной ковки

- Оборудование и приспособления для холодной ковки

- Ручные приспособления

- Прессы для холодной ковки металла

К достоинствам данного способа металлообработки специалисты относят в первую очередь возможность отказа от термических операций, связанных с нагревом обрабатываемой детали. Это позволяет сократить расход энергоносителей.

Это позволяет сократить расход энергоносителей.

Но кроме этого плюса, холодная ковка металла имеет и ряд других преимуществ:

- Сокращение времени производства достаточно сложных изделий.

- Не нарушаются физические свойства металла, что очень часто случается при высокотемпературной обработке.

- Благодаря высокой механизации процесса появилась возможность выпуска большого количества однотипных деталей, созданных по определенному шаблону. Это позволяет организовать серийное производство продукции.

- Меньшую роль играет квалификация исполнителя.

Все эти факторы привели к тому, что цены на холодную ковку металла существенно ниже стоимости аналогичного горячего процесса.

В тоже время стоит сказать и о том, что данная технология имеет и ряд существенных недостатков:

- При холодной деформации полученное изделие остается в напряженном состоянии, и с течением времени металл стремится принять свою исходную форму.

- Все составляющие детали изделия могут соединяться между собой только при помощи сварочных работ.

- Данная технология может использоваться только для изготовления однотипных стандартных деталей, уникальность, свойственную художественной ковке, получить невозможно.

- Подобная деформация требует приложения значительных усилий, поэтому оборудование для ковки холодного металла должно обладать соответствующей мощностью, особенно при обработке заготовок большого сечения.

Оборудование и приспособления для холодной ковки

В состав производственной линии для осуществления холодной ковки входит целый комплекс оборудования и приспособлений.

Основные станки, применяемые при производстве, можно разделить на следующие группы, по выполняемым операциям:

- Резка.

- Гибка труб и прутка различного сечения.

- Изготовление хомутов.

- Скручивание жгута.

- Изготовление колец.

Основная формовка выполняется при помощи прессов с различным приводом, способным создавать значительное давление.

Ручные приспособления

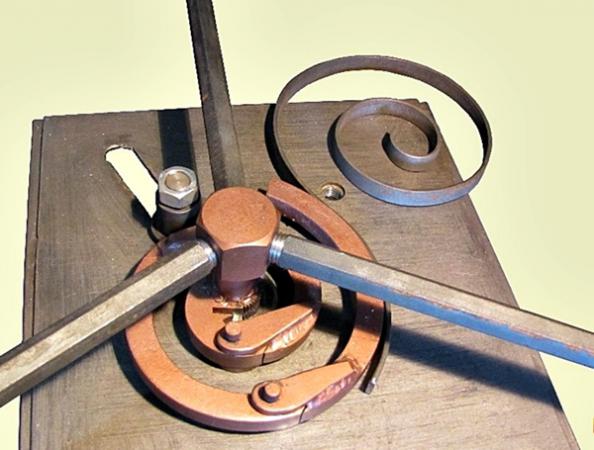

Холодная ковка металла своими руками может выполняться при помощи простейших приспособлений с ручным приводом. Принцип действия таких устройств похож на гибку металла обкаткой. Прижимной ролик обкатывает заготовку вокруг шаблона определенной формы.

В комплект оборудования для самостоятельной работы в домашних условиях входят следующие приспособления:

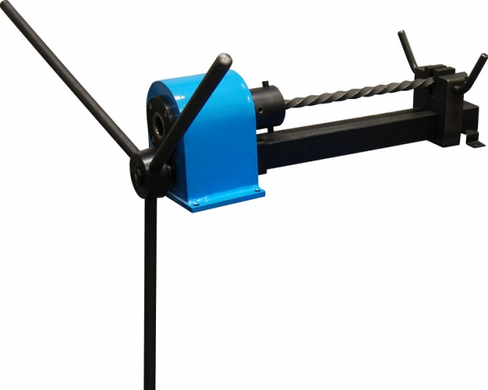

- Устройства для продольного скручивания заготовок может применяться для работы с полосой (примером изделия может служить витая ручка обычного шампура) или квадратом со стороной до 15 мм.

- Приспособления для формовки завитков различной конфигурации пользуется наибольшим спросом, ведь такие элементы широко применяются при изготовлении ограждающих конструкций, решеток и многого другого.

- Инструмент, предназначенный для скручивания колец и полудуг с определенным радиусом.

- Приспособления для холодной ковки, предназначенные для гибки заготовок различного сечения под определенным углом.

Данные устройства могут применяться для работы с квадратом (до 10 мм), прутком (до 12-15 мм) и полосой, толщина которой не превышает 5 мм.

Данные устройства могут применяться для работы с квадратом (до 10 мм), прутком (до 12-15 мм) и полосой, толщина которой не превышает 5 мм. - Простейшее устройство из двух роликов с ручным приводом для изготовления синусоиды (волны).

Более сложные устройства с ручным приводом применяются для изготовления целых пространственных элементов, в минимальный комплект оборудования чаще всего входят устройства для производства так называемых «корзинок» и «фонариков».

Основным недостатком данных инструментом является то, что они могут применяться только для работы с заготовками небольшого сечения

Прессы для холодной ковки металла

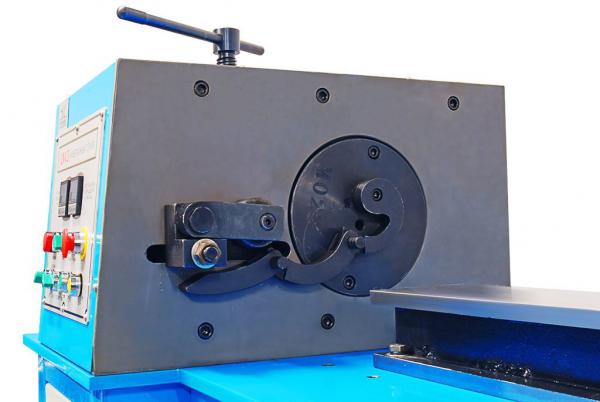

Для выполнения обжимки граней заготовки, нанесения разнообразных узоров на обрабатываемую поверхность, применяется пресс для холодной ковки. Это же высокопроизводительное устройство может применяться для гибки элементов.

Это же высокопроизводительное устройство может применяться для гибки элементов.

Данное устройство позволяет создавать значительные усилия, необходимые для деформации холодного металла. Все существующие прессы можно разделить по типу привода — чаще всего применяются гидравлические и пневматические устройства, отличающиеся высокой точностью и приличной скоростью выполнения работ.

Получение различных узоров и конфигурации изделий достигается при помощи применения различных оправок и матриц (форм).

Все вышеперечисленное оборудование считается минимально необходимым для рентабельного выполнения работ. Существующих модификаций гораздо больше, причем большая часть из них появляется в результате самостоятельных изысканий профессиональных кузнецов. По большому счету специалисту предоставлена полная свобода действий в формировании комплекта оборудования.

Следует помнить, чем совершенней и разнообразней применяемое оборудование, тем качественней и интересней продукцию можно получить с его помощью.

Поэтому на комплектации не стоит экономить, подобные вложения достаточно быстро окупаются.

Холодная ковка для металлических деталей, которые вам нужны

Вы являетесь специалистом в области производства, ответственным за планирование, приобретение или определение компонентов ваших сборок? Если это так, то вы, несомненно, знакомы с треугольником цена-время-качество. Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкая стоимость, высокое качество и доставка. Будет только хуже, если вы этого не сделаете. Вы отстанете в гонке.

«Кто-то сделает ваш продукт устаревшим. Убедитесь, что это вы». — Эдвин Лэнд.

Холодная ковка может дать вам необходимое конкурентное преимущество.

Содержание

Что такое холодная ковка? Холодная ковка — это технология обработки металлов, при которой прутковый прокат обрабатывается и выдавливается в открытый штамп. Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Холодная ковка является эффективным и экономически выгодным методом формовки металла для изготовления больших объемов деталей с низкими затратами. Способ ковки разный в зависимости от температуры: холодный или горячий. Осуществляется на станках с молотками или на прессах для профилирования, прессования и прокатки стали.

Этот метод сравнительно менее затратен, чем горячая ковка, так как конечный продукт требует очень мало отделочных работ. Хотя холодная ковка называется холодной, она происходит при комнатной температуре или близкой к ней.

Размер станков для холодной штамповки зависит от твердости материала и веса конечного обрабатываемого компонента.

Холодная ковка обеспечивает экономию материала до 70% производственных затрат, так как очень мало отходов и брака.

Как работает холодная ковка? Низкая стоимость ковки обусловлена снижением трудозатрат и устранением второстепенных операций. Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Холодная ковка позволяет получить почти идеальное качество поверхности с повышенной размерной стабильностью. Каждая операция повышает прочность и долговечность заготовки, делая компоненты долговечными.

Ковка может относиться к процессу формирования металла в твердой форме. Большая часть ковки осуществляется посредством процесса осадки. Молотки или домкраты горизонтально вдавливают в концы, чтобы расширить или изменить форму заготовки.

Части обычно проходят стадию за станциями, пока не приобретут окончательную форму. Болты более высокой прочности традиционно подвергаются холодной головке с использованием этого метода. Клапан автомобильного двигателя формируется в процессе принудительной ковки. При штамповке детали выковываются в штампах для получения готовых изделий с помощью большого молота, прикрепленного к машине.

На фото выше: холоднокованый приводной вал.

Ковка — типичная производственная процедура, при которой сжимающие силы могут формировать металлические детали. Ковка возможна в разных условиях, например, горячая или холодная ковка. В ковке используются молотки или прессы, которые сжимают и деформируют материалы в твердые куски.

Наиболее существенная разница между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит, когда металл нагревается выше температуры его кристаллизации. Высокая температура горячей штамповки помогает предотвратить деформационное упрочнение. При таких температурах металлы пластичны, хотя технически тверды.

Холодная ковка — жизненно важный процесс придания формы и упрочнения металла.

В отличие от этого, горячая штамповка позволяет получить материал с превосходным пределом текучести, меньшей твердостью, более высокой пластичностью и более высокой прочностью материалов.

Вы можете выбрать один из двух типов на основе экономических показателей, ваших требований к механическим свойствам и размера оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание. Ковка полностью отличается от литья, когда расплавленный материал заливают в формы.

Холодная штамповка и ковка – одно и то же?Процессы металлообработки включают штамповку и ковку. Оба они включают модификацию металла для получения различных размеров и/или форм. Доступны различные металлы и сплавы, от железа и стали до алюминия, бронзы и т. д. Несмотря на то, что они используют различные методы изменения металла, штамповка и ковка — это не одно и то же.

Что формируется? Деформирование металлической заготовки с помощью механической деформации называется формованием. По определению, слово «формование» относится к любому металлургическому процессу, включающему деформацию металлической заготовки механическими средствами. Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Металлообработка имеет два вида штамповки: сжатие и растяжение. Сжимающая нагрузка используется для изгиба металлических деталей за счет деформации сжатия, тогда как растягивающее напряжение используется для деформации металлических компонентов. Прокатка и экструзия являются примерами формования сжатием, поскольку они используют сжимающую силу. С другой стороны, растяжение и опускание являются примерами деформации растяжением, поскольку они подвергают металлические изделия растягивающему напряжению.

Что такое ковка? Процесс ковки — это технология металлообработки, в которой используются удары под давлением для придания формы металлической заготовке и изменения ее формы. Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Металлические детали могут быть изменены по размеру и/или форме путем штамповки или ковки. Ковка предполагает нанесение сильных ударов по металлическим деталям для придания им формы, тогда как формование достигается за счет механической деформации. В любом подходе нет отходов, что делает их экономически эффективными, если вы работаете с дорогими материалами. Чтобы узнать, какая процедура будет лучше всего соответствовать геометрии, объему и механическим требованиям вашего конечного компонента, вам следует проконсультироваться со специалистом.

Какие материалы лучше всего подходят для процесса холодной ковки? Когда дело доходит до выбора металла для проекта, есть много вариантов. Примерами таких материалов являются твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Вверху: Болты с лезвиями, изготовленные методом холодной ковки.

В каких отраслях применяется холодная ковка?Автомобильный, аэрокосмический, сельскохозяйственный, внедорожный, судовой, трубопроводный и ручной инструмент — и это лишь некоторые из них.

Размеры варьируются от нескольких унций до тысяч фунтов.

Автомобильная промышленность: например, компоненты подвески, такие как шпиндели промежуточных рычагов, и элементы двигателя, такие как шатуны и редукторы, изготавливаются методом холодной ковки. Холоднокованые детали из-за их выдающейся ударопрочности используются в местах с высокими нагрузками. Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Трубопровод: Штоки трубопроводов и корпуса клапанов, которые часто состоят из медного сплава для повышения коррозионной стойкости, изготовлены методом холодной ковки.

Ручные инструменты и скобяные изделия: гвозди, винты, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, такими как механическая обработка. Ручные инструменты, такие как розетки, часто подделываются.

Военные: Холодная ковка используется при изготовлении гильз, пуль и другого военного снаряжения в соответствии со строгими военными стандартами. Компоненты холодной ковки обеспечивают превосходную надежность и производительность, которые требуются военным. Детали с жесткими допусками и прочностью идеально подходят для боевого оружия.

Зубчатые колеса: холодная ковка используется для производства зубчатых колес, поскольку она устраняет необходимость в большей части механической обработки или придания формы зубчатым колесам. Важным преимуществом холоднокованых шестерен является то, насколько плавно и бесшумно они входят в зацепление (по зубьям шестерни, обработанным механической обработкой).

Для производства большого количества деталей по низкой цене холодная ковка является успешным и экономичным методом деформации металла.

Холодная ковка производится на станках, предназначенных для деформации и придания формы металлу.

Вы сэкономите деньги на всем, от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла) вы можете сэкономить до 70% на материалах. Стоимость единицы продукции значительно снижается, поскольку компоненты изготавливаются очень быстро.

Вам нужно подумать о размере детали (и весе), а также о жесткости материала и объемах производства. Эксперт в этой области может предложить вам несколько вариантов, которые помогут вам принять решение.

Часто задаваемые вопросы Что подразумевается под холодной ковкой? Холодная ковка стала популярным процессом штамповки без стружки. Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Он имеет много преимуществ по сравнению с горячей ковкой, таких как жесткие допуски на размеры, высокое качество обработки поверхности и использование более дешевых материалов.

Каковы преимущества холодной ковки?При холодной ковке нагревание не требуется. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходного качества поверхности, минимальных проблем с загрязнением, улучшенного контроля размеров и большей прочности в результате улучшения направленности волокон.

Каковы недостатки холодной ковки? Недостаток холодной ковки заключается в том, что она не подходит для некоторых материалов, поскольку она может вызвать растрескивание в процессе производства, создать нежелательное остаточное напряжение, а кованые металлы часто менее пластичны. Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Независимо от того, изучаете ли вы варианты для нового продукта или у вас есть существующий продукт, который вы хотели бы запустить в производство, Federal Group USA предоставит вам данные и инструменты, необходимые для принятия обоснованного решения о выборе поставщиков для ваш следующий продукт, оптимизированный для вашего производственного процесса.

Более 41 года мы также предоставляем высококачественные услуги по контрактному производству для самых разных отраслей. Свяжитесь с нами сегодня, чтобы узнать больше.

Инструменты и оборудование для ковки металла, а также запасные части

Ковка — это процесс деформации металла в горячем или холодном состоянии, используемый для производства металлических деталей, прочность которых имеет первостепенное значение, например, шатуны двигателей и ручные инструменты. Сам процесс включает в себя использование сжимающих сил для придания металлу желаемой формы и деформации. В большинстве случаев ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно податливым для работы с ним, хотя также выполняется холодная и горячая ковка.

В большинстве случаев ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно податливым для работы с ним, хотя также выполняется холодная и горячая ковка.

Горн, иногда называемый очагом, представляет собой компонент, который нагревает металл перед формовкой. В своей наиболее фундаментальной форме ковка может быть понята как изготовление подков. Кузнец нагревает металл в очаге, затем отбивает его молотком о наковальню, чтобы сплющить, изогнуть, проколоть и вообще придать ему форму, неоднократно нагревая металл для поддержания пластичности. Для кузнецов доступны небольшие кузницы, работающие на газе, хотя многие кузнецы предпочитают строить свои собственные.

Современная промышленная ковка опирается на сложное, мощное оборудование, способное производить мелкие точные детали, а также крупные детали весом в несколько тонн. Как и в случае с отливками и сварными деталями, многие поковки после изготовления подвергаются механической обработке для придания им окончательной формы. В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современной кузнечной операции, в том числе:

В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современной кузнечной операции, в том числе:

- Кузнечные молоты

- Ковочные прессы

- Поковочные штампы

Наковальни

Наковальня — это большая металлическая пластина, обычно сделанная из стали, которая служит верстаком для кузнеца или автоматического молота. Металл помещают на наковальню, где ему придают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти закаленное отверстие и пробивное отверстие — закаленное отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемого для резки, гибки и т. д. Пробивное отверстие обеспечивает зазор для пробивки отверстий в металле.

Зубила

Стамески режут материалы, откалывающие металл. Они традиционно изготавливаются из высокоуглеродистой стали и состоят из длинного восьмиугольного поперечного сечения с сужающейся режущей кромкой на одном конце. Есть два типа долота — горячие долота и холодные долота. Холодные долота обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. Горячие долота, с другой стороны, помогают в процессах горячей ковки. Стамески традиционно применяются при ручной ковке.

Они традиционно изготавливаются из высокоуглеродистой стали и состоят из длинного восьмиугольного поперечного сечения с сужающейся режущей кромкой на одном конце. Есть два типа долота — горячие долота и холодные долота. Холодные долота обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. Горячие долота, с другой стороны, помогают в процессах горячей ковки. Стамески традиционно применяются при ручной ковке.

Щипцы

Щипцы помогают транспортировать нагретый металл из горна на наковальню. Доступно множество различных форм клещей для обеспечения надлежащего захвата металлов различных форм и размеров.

Фуллерс

Формовочные инструменты, которые создают канавки или углубления в процессе ковки, известны как долы. Фуллеры также помогают скруглить углы и растянуть металл. Традиционно используемые парами, долы работают, помещая один под металл, а другой сверху. Это позволяет одновременно вдавливать обе стороны металлического компонента.

Кузнечные молоты

Разные процессы ковки подходят для разных применений – такие варианты, как горячая ковка, холодная ковка, ковка в закрытых штампах, ковка с осадкой и ковка на прессе – это лишь несколько примеров. Многие из этих процессов ковки требуют использования молота для сжатия и придания формы металлу. Ковочные молоты различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молоты обычно прикладывают усилие с помощью большого поршня. Два основных типа молотков:

- Отбойные молотки : Гравитация позволяет тяжелому плунжеру упасть на металл.

- Молоты : Молот приводится в действие сжатым воздухом, гидравликой или электричеством.

Молотки способны наносить ударные удары силой до 50 000 фунтов. в их самых больших воплощениях, также доступны блоки меньшей емкости. Для увеличения усилия ковки кузнецы обращаются к прессам.

Ковочные прессы

Кузнечный пресс создает усилие за счет механической или гидравлической энергии, не полагаясь на вес молота и силу тяжести, чтобы придать металлу желаемую форму. В то время как молоты формируют локальную часть металла, ковочный пресс может выковать весь продукт сразу в процессе, известном как ковка в закрытых штампах. Кузнечные прессы также дублируют действие молотов в процессе ковки в открытых штампах. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные жимы называются апсеттерами. Два типа ковочных прессов включают в себя:

В то время как молоты формируют локальную часть металла, ковочный пресс может выковать весь продукт сразу в процессе, известном как ковка в закрытых штампах. Кузнечные прессы также дублируют действие молотов в процессе ковки в открытых штампах. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные жимы называются апсеттерами. Два типа ковочных прессов включают в себя:

- Механический кузнечный пресс : механическое устройство (часто кривошип) приводит в движение маховик с электроприводом, прижимая ползун к металлу. Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

- Гидравлический ковочный пресс : Жидкость под высоким давлением, приводимая в движение гидравлическими насосами, прижимает ползун к металлу. Гидравлические прессы могут создавать более высокие усилия, чем механические прессы, и иногда их предпочитают для приложений, которые создают большие или сложные компоненты.

Небольшие гидравлические прессы доступны для кузнечных работ с усилием от 10 тонн, и с этого момента они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше.

Небольшие гидравлические прессы доступны для кузнечных работ с усилием от 10 тонн, и с этого момента они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше.

Кузнечные штампы

Ковочные прессы, используемые для ковки в закрытых штампах, требуют ковочных штампов для правильной формовки металла. Штампы действуют как формы, в которые запрессовывается горячий ковкий металл. Поскольку штампы уникальны для каждого проекта ковки, они дороги и могут привести к высоким затратам на настройку перед ковкой — ковка с использованием штампов лучше всего подходит для средних и крупных производственных циклов. Существует два основных типа ковочных штампов:

- Открытый штамп : Открытый штамп похож на кузнечный молот и наковальню и обычно доступен в формах, которые выполняют определенные задачи, такие как квадратная форма. Они не полностью покрывают металл, обеспечивая свободный поток везде, кроме места контакта металла с матрицей.

Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением.

Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением. - Закрытый штамп : Здесь металл полностью закрыт. Когда молоток или пресс давит на металл, металл течет и заполняет полость или полости штампа. Как правило, предварительно кованая деталь будет иметь некоторое сходство с окончательной ковкой до того, как она будет помещена в штамп, предварительно отформованный серией так называемых блокирующих штампов.

Резюме

В этой статье представлено краткое описание инструментов и оборудования для ковки металлов. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу обнаружения поставщиков Thomas, чтобы найти потенциальные источники. Более подробную информацию о ковке и кузнечном оборудовании можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Данные устройства могут применяться для работы с квадратом (до 10 мм), прутком (до 12-15 мм) и полосой, толщина которой не превышает 5 мм.

Данные устройства могут применяться для работы с квадратом (до 10 мм), прутком (до 12-15 мм) и полосой, толщина которой не превышает 5 мм.

Небольшие гидравлические прессы доступны для кузнечных работ с усилием от 10 тонн, и с этого момента они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше.

Небольшие гидравлические прессы доступны для кузнечных работ с усилием от 10 тонн, и с этого момента они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше. Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением.

Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением.