Топливные брикеты своими руками: пресс, станок, чертежи

Брикеты – это прессованное, удобное в применении и эффективное твердое топливо. Основным достоинством его использования для систем отопления является высокая температура горения, а также отсутствие зольности.

Технологи изготовления такого горючего материала не составляет особой сложности, поэтому с помощью простого сырья можно сделать топливные брикеты своими руками.

Используемое сырье

Брикеты представляют собой компактное топливо, которое изготавливается из отходов, обладающих горючими свойствами.

Для производства энергетического сырья в основном используют:

1. Остатки древесины. Чаще всего в качестве материала для прессования брикетов выступают стружка или опилки. Также для этих целей можно использовать древесную пыль, ветки деревьев различных пород.

2. Солома. Сухие стебли бобовых или злаковых культур имеют высокий уровень горючести. Поэтому солома является прекрасным материалом для изготовления топливных брикетов своими руками.

3. Бумага. Макулатуру часто используют при собственном производстве прессованного топлива. Но изготавливаемые картонные или бумажные брикеты имеют довольно непродолжительное время горения, и оставляют после себя большое количество пепла.

Прессованное топливо иногда создают из ореховой скорлупы или лузги семечек. В сырье, подготовленное для брикетов, добавляют различные клеевые компоненты, которые позволяют связать горючие частицы.

Процесс изготовления брикетов своими руками

Технология производства прессованного топлива имеет свои особенности.

Весь процесс изготовления древесных брикетов построен на нескольких этапах:

1. Подготовка сырья. Все применяемые отходы должны иметь однородную консистенцию. Поэтому сырье необходимо изначально полностью измельчить.

Подготовка сырья. Все применяемые отходы должны иметь однородную консистенцию. Поэтому сырье необходимо изначально полностью измельчить.

2. Сушка. Подготовленный для прессования материал необходимо высушить. После просушки сырье должно содержать не более 15 процентов влаги.

3. Брикетирование. Данный этап является завершающим. Прессование измельченного и достаточно сухого сырья осуществляется с помощью гидравлического пресса или экструзионным методом. Оба способа изготовления подразумевают процесс сильного сдавливания подготовленного сырья. В результате, из природного материала выделяется лигнин, за счет которого сухая сыпучая масса склеивается.

Изготовить топливные брикеты самостоятельно в домашних условиях можно из различных горючих отходов.

Сделать это довольно просто:

- Замочить мелкие древесные остатки в воде.

- Смешать влажное сырье с глиной в соотношении 1*10.

- С помощью самодельного пресса сформировать брикет.

Полученное топливо сушится в естественных условиях на улице. Вместо глины, в качестве вяжущего вещества, можно использовать клей для обоев или размоченный в воде картон.

Готовое оборудование для производства в домашних условиях

Для производства топливных брикетов требуется специальное оборудование.

Поэтому, чтобы создать качественную продукцию своими руками необходимо приобрести:

- Измельчающее устройство.

- Сушильный станок.

- Пресс.

Но покупать дорогостоящие станки для брикетирования древесных отходов в домашних условиях нецелесообразно.

Мощные установки имеет смысл задействовать только при изготовлении топливных брикетов в больших объемах.

Изготавливать брикеты в качестве материала для обогрева частного дома можно без сушилки. Удалить влагу из заготовленного сырья несложно естественным способом. Для этого опилки или древесная стружка раскладывается небольшим слоем на улице под навесом.

Часто для создания компактного топлива применяется самодельный пресс. Такое устройство не обеспечит высокой плотности сжатия материала, но все же позволит сделать пригодное для домашнего использования топливо.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Как сделать пресс для топливных брикетов

Здравствуйте, уважаемые читатели и самоделкины!Такие отходы как опилки и разного рода макулатура, малопригодны для сжигания в котлах на твердом топливе. Для того, чтобы топить такими отходами — нужен либо специальный котел, либо из них нужно делать топливные брикеты.

Для того, чтобы топить такими отходами — нужен либо специальный котел, либо из них нужно делать топливные брикеты.

В данной статье автор YouTube канала «Самоделкин Иван» расскажет Вам, как он сделал специальный пресс для изготовления топливных брикетов.

Такой пресс не очень сложен в изготовлении, однако потребуется небольшой объем сварочных работ.

— Стальной уголок, профильная труба, полоса, 6-мм лист

— Болты, гайки, шайбы, стальная шпилька

— Аэрозольная грунтовка, эмаль.

Инструменты, использованные автором.

— Шуруповерт, кобальтовые сверла по металлу

— Коронки по металлу

— Кондуктор для сверления отверстий

— Сварочный полуавтомат, маска хамелеон

— Магнитные уголки для сварки

— Насадка на шуруповерт «точилка для сверл»

— Гейферный захват, F-струбцины

— Горизонтальная ленточная пила, ленточный шлифовальный станок

— Электронный штангенциркуль, полуавтоматический керн

Процесс изготовления.

Основной частью станочка будет так называемая «матрица», в которой будут спрессовываться брикеты.

Пресс-форма изготавливается из профильной трубы 100×60 мм. Отрезок длиной 120 мм мастер получает на ленточной пиле, хотя можно обойтись обычной болгаркой.

Так как смесь будет состоять из макулатуры с водой (или опилок с добавлением клеевого раствора), то нужно сделать отверстия для выхода излишков жидкости.

Со всех наружных сторон заготовки наносится разметка с шагом 20 мм.

Используя керн, мастер намечает центры будущих отверстий на пересечении линий.

Сверление отверстий лучше выполнять на станке, ввиду большого их количества. При отсутствии сверлильного станка, можно воспользоваться простым кондуктором для сверления отверстий и шуруповертом.

В качестве прижима послужит кусочек стального уголка 50×50 мм длиной 90 мм.

Такая деталь отлично входит в пресс-форму, с небольшими зазорами по сторонам. Эти зазоры даже необходимы для того, чтобы поршень не заклинивало в форме.

Для стойки подойдет профильная труба 40×40 мм, к нижней части которой будет крепиться основание размерами 150×70 мм. Его мастер вырезает из стальной пластины толщиной 6 мм.

Углы заготовки закругляются на ленточном шлифовальном станке. Также в ней высверливаются четыре 10 мм отверстия для крепежных болтов.

Для быстрой заточки сверл можно использовать вот такую насадку для шуруповерта.

Для того, чтобы закрепить пресс-форму на стойке, потребуется проставка из отрезка профильной трубы 40×25 мм длиной 100 мм.

При сваривании элементов конструкции между собой, автор фиксирует их гейферным захватом.

Профильная труба приваривается к пресс-форме прерывистым швом. Так не перекрывается часть отверстий, и не поведет саму форму.

Частью шарнирного механизма послужит вот такая толстостенная цилиндрическая втулка. Ее нужно обрезать по длине так, чтобы она входила внутрь стойки.

Далее, в верхней части стойки, нужно сделать проушину для рычага из профильной трубы 25×25 мм.

Также сверлятся два отверстия под болт М12.

Втулка устанавливается на свое место, и через нее продевается болт.

Итак, рычаг имеет длину 750 мм, и на одном его торце нужно сделать выборку для плотного соединения со втулкой.

Втулку нужно приварить к рычагу с обеих сторон. Это место можно дополнительно усилить парой накладок из стальной полосы.

Для удобства загрузки материала в пресс-форму, на ее верхней части нужно сформировать горловину.

С тыльной стороны мастер приваривает кусочек стальной полосы шириной 40 мм. Она как раз перекроет открытый торец проставки между формой и стойкой.

С боковых сторон она должна выступать на 25 мм. Оставшийся периметр обваривается 25-мм полосой.

Также можно сделать небольшой наклон полос.

С нижней стороны пресс-формы нужно установить откидную крышку. Автор делает ее из стальной полосы толщиной 4 мм.

Закрепляться эта крышка будет на оси из стальной шпильки М10. Проушины для этой оси вырезаются из полосы толщиной 10 мм.

К передней части мастер приварил пару гаек М10, и сделал механизм замка.

Крючок вырезан из куска стального уголка. А примененная шпилька при закрывании немного приподнимает крючок, дополнительно прижимая им крышку.

В крышке также проделано несколько отверстий, и она приварена к оси.

Пресс-форма приваривается к стойке на расстоянии 100 мм от оси рычага до верхней части формы. Это и будет полный диапазон хода поршня.

Верхняя часть шарнирного механизма сделана из профильной трубы 25×25, длиной 30 мм. Этот кусочек приваривается к рычагу.

Шарнирная схема соединения штока поршня и рычага аналогична шарнирному соединению рычага со стойкой.

Ко второму концу штока приваривается тот самый «поршень» из стального уголка.

Автор не проваривал швы полностью, а лишь прихватил детали между собой для проверки работы механизма.

Пресс готов к работе, и для него нужно подготовить материал. Мелко измельченный картон, и другую макулатуру Иван замачивает в воде на 10 минут.

После этого производится перемешивание при помощи дрели с насадкой-миксером.

После этого производится перемешивание при помощи дрели с насадкой-миксером.Готовая смесь загружается в пресс-форму, и излишки воды выходят через отверстия при прессовке.

Чтобы вытащить готовый брикет, достаточно открыть лючок и выдавить брикет поршнем.

В итоге получаются вот такие брикеты. Макулатуру и бумагу нужно достаточно сильно измельчать, чтобы получить более плотные брикеты и равномерную структуру.

Заготавливать такие брикеты лучше летом, ведь сушить их желательно на солнце. Если это выполнять внутри помещения — то можно достаточно сильно поднять влажность воздуха, что не очень желательно.

После проверки пресса, мастер окончательно проварил швы. А для защиты изделия от коррозии, он зачистил все его поверхности, и обезжирил их.

Затем наносится слой грунтовки по металлу, а после ее высыхания — пара финишных слоев эмали.

Благодарю Ивана за простую конструкцию пресса для изготовления топливных брикетов.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Технология изготовление топливных брикетов из опилок + Видео.

Последнее обновление:

В данном материале описана технология производства топливных брикетов из опилок и другого растительного сырья.

Сырье может представлять собой любые растительные отходы:

- отходы деревообработки;

- отходы сельскохозяйственного растениеводства;

- листва;

- брикет может включать в свой состав вторичное сырье: дрова, старую древесину, макулатуру.

Для переработки опилок понадобится следующее оборудование:

- измельчитель сырья;

- сушилка;

- пресс для брикетов;

- упаковочное оборудование;

- для больших производств понадобится транспортные коммуникации: конвейерные ленты, пневмотранспорт, погрузчики;

- инвентарь: инструменты, емкости.

В видео кратко можно посмотреть процесс, а ниже идет подробное описание как делают брикеты.

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

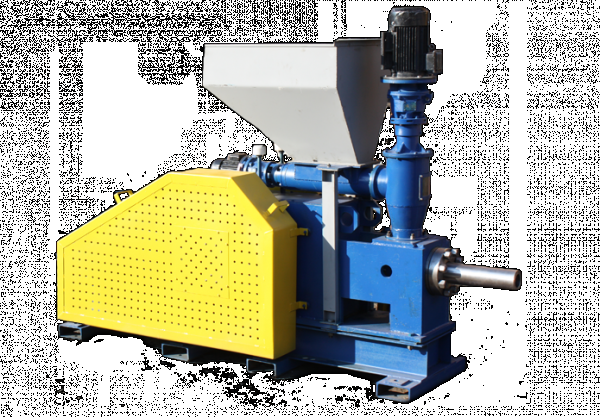

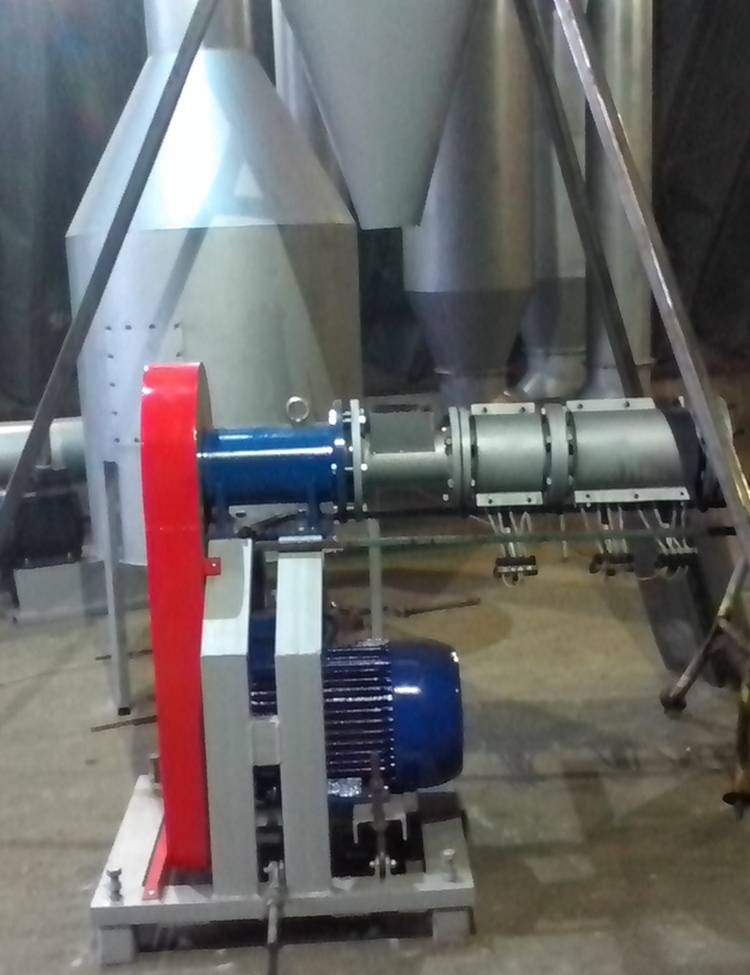

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья.

Смотрите подборку видео как делают топливные брикеты (евродрова) в домашних условиях.

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

Готовая продукция

брикеты из опилок RUF

В результате прохождения через пресс, получают топливные брикеты трех основных видов:

- RUF (Руф). Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

- Pini Kay (Пини Кей). Выглядят как брусок заданной длины (25…40 см), производят с помощью шнекового пресса.

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги). - Nestro (Нестро). Цилиндрические бруски (Æ50…90 мм, длина – 50…100 мм), производятся на гидравлических прессах.

Примеры видео смотрите по ссылке: Какие бывают виды топливных брикетов.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Альтернативный способ изготовления брикетов — как делают в Африке. Фотоподборка.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

- На обогрев ваших помещений количество брикетов можно примерно рассчитать как ½ от объема ранее затрачиваемых дров. Читайте также чем выгоднее отапливать дровами или брикетами.

- Часть продукции может тратиться на сам производственный процесс – для подогрева воздуха на сушке (примерно 1…3%).

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Рассчитывая объемы производства, учитывайте фактор сезонности.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Также можете ознакомиться с обзором производителей оборудования для изготовления топливных брикетов.

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс.

долларов для кустарного производства;

долларов для кустарного производства; - для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.

Производство топливных брикетов из бытовых отходов

План действий по биогазу 66

План действий по биогазу 66 О чем этот план действий? Этот лист действий посвящен биогазу. Если вы живете в районе, где разводят домашний скот, и имеется достаточное водоснабжение, то биогаз для дома

Дополнительная информацияЗАКАЗ №3 ГОДА 2009

НАБЛЮДАТЕЛЬНЫЙ СОВЕТ округа Пенн-Тауншип Камберленд, 1301 Centerville Road Тел . : 717-486-3104 Newville, PA 17241 Факс: 717-486-3522 Электронная почта: [email protected] Веб-сайт: www.penntwpcc.org НОМЕР ЗАКАЗА. 3 из

: 717-486-3104 Newville, PA 17241 Факс: 717-486-3522 Электронная почта: [email protected] Веб-сайт: www.penntwpcc.org НОМЕР ЗАКАЗА. 3 из

Миссия 9: Переработка

Миссия 9: Переработка отходов энергии! Заводы тратят много-много энергии на производство всего, что нам нужно в повседневной жизни, и большая часть этого попадает в мусорное ведро.В Северной Ирландии мы производим около

единиц продукции. Дополнительная информацияНаписание убедительного эссе

ВВЕДЕНИЕ Для привлечения внимания Справочная информация Сделайте что-нибудь хорошее для мусора на Земле! Плохо пахнет и отвратительно выглядит. Большинство людей думают о мусоре, только когда выносят его. Люди в

Дополнительная информацияИГРА С ПЕРЕРАБОТКОЙ ДОСКИ

ИНСТРУКЦИИ / ПРАВИЛА ИГРЫ ПО УТИЛИЗАЦИИ ДОСКИ Выберите трех представителей ваших стран и возьмите стойку с флагом вашей страны. Поместите все фишки в квадрат с надписью СТАРТ. Теперь, пожалуйста,

Поместите все фишки в квадрат с надписью СТАРТ. Теперь, пожалуйста,

Производство древесного угля в Гане

Производство древесного угля в Гане Построение устойчивой модели, основанной на управлении сообществами и оплате экосистемных услуг Джон Дж. Мейсон Исполнительный директор NCRC, Аккра В 1900 году в Гане было 8,2 миллиона гектаров

Дополнительная информацияИСПОЛЬЗОВАНИЕ БИОГАЗОВОГО ДИЖЕСТЕРА

ИСПОЛЬЗОВАНИЕ БИОГАЗОВОГО ПИЩЕВЫХ ПРОДУКТОВ Введение Использование биогаза для повседневной деятельности широко используется во всем мире.В таких странах, как Китай и Индия, на крупных заводах производится

отходов. Дополнительная информацияСоевое микропредприятие

Africa Do Business Ltd (Уганда) Электронная почта: africadobusiness. com Веб-сайт: www.africa-do-business.com Бизнес-модель соевого микропредприятия с машинами для производства соевого молока Электрический смеситель для измельчения соевых бобов и

com Веб-сайт: www.africa-do-business.com Бизнес-модель соевого микропредприятия с машинами для производства соевого молока Электрический смеситель для измельчения соевых бобов и

Биогаз.создавая будущее

Биогаз, создающий будущее Не имеет выбросов двуокиси углерода и производится на месте Нам необходимо ограничить выбросы двуокиси углерода. На протяжении многих лет это был самый важный вопрос, чтобы положить конец изменению климата

. Дополнительная информацияБрикетный бизнес в Уганде

Предприятия по производству брикетов в Уганде Потенциал предприятий по производству брикетов для обеспечения устойчивости рынка топлива из биомассы в Уганде Хэмиш Фергюсон, февраль 2012 г. Издатель: GVEP International

Дополнительная информацияПечь на пеллетах 101

Дровяная печь на пеллетах 101 Эрик Дж. Кацвинские Родственные Печи, ООО. И Brookfield Stoves & Supply При содействии Марка Д. Мэнли Painesville Pellet and Stove, LLC Древесные гранулы производятся в основном из опилок,

Кацвинские Родственные Печи, ООО. И Brookfield Stoves & Supply При содействии Марка Д. Мэнли Painesville Pellet and Stove, LLC Древесные гранулы производятся в основном из опилок,

НАВДУРГА МЕТАЛЛУРГИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ (БХАРАТ)

A-1) Agni MDM (Mid Day Meal) Agni MDM (Mid Day Meal) Газификатор с непрерывным и периодическим питанием, который был разработан специально для приготовления пищи в больших количествах и который очень часто предоставляется

Дополнительная информацияСбор дождевой воды

Сбор дождевой воды Поскольку изменение климата стало реальностью, а не предполагаемой возможностью, спрос на водные ресурсы вырос, в то время как количество воды, доступной для снабжения, сократилось.Forth

Дополнительная информацияПолучите больше от своей горячей воды

Получите больше от своей горячей воды 3 лист действий Независимо от того, выбираете ли вы новую систему горячего водоснабжения или используете уже имеющуюся, есть несколько простых способов сократить потребление энергии без ущерба для

Дополнительная информация armidale. nsw.gov.au/environment

nsw.gov.au/environment

Армидейл.nsw.gov.au/environment ОТЧЕТ О СОСТОЯНИИ ОКРУЖАЮЩЕЙ СРЕДЫ 2014-2015 soe Отчет Armidale Dumaresq State of the Environment (SOE) 2014/15 был подготовлен в соответствии с требованиями к отчетности

Дополнительная информацияКак моделировать биомассу

Развитие спроса и предложения на БИОМАССУ в энергетической модели PRIMES 1. Введение Проделанная работа включала следующие задачи: 1. Спецификация модуля биомассы 2.Разработка

Дополнительная информацияТехническое экологическое обследование

Техническое экологическое обследование Техническое экологическое обследование Что такое Техническое экологическое обследование? Техническое экологическое исследование включает темы, касающиеся информации о сообществах (получение номера

Дополнительная информацияПОЧЕМУ ТАК ВАЖНО ДЫХАНИЕ?

Вам нужно дышать, чтобы остаться в живых. Но насколько чист воздух, которым вы дышите? Если вы дышите грязным воздухом, у вас больше шансов развить проблемы со здоровьем и заболеть. Чистый воздух нужен растениям и животным.

Но насколько чист воздух, которым вы дышите? Если вы дышите грязным воздухом, у вас больше шансов развить проблемы со здоровьем и заболеть. Чистый воздух нужен растениям и животным.

Ваша новая улучшенная служба утилизации

для Южного Ланаркшира Ваш новый улучшенный сервис по переработке с июля 2015 г. Новый календарь с обратным знаком проверьте даты сбора Новые продукты питания и садовые отходы Что вы можете утилизировать Узнайте больше внутри

Дополнительная информацияИскопаемое топливо — факты и информация

Большая часть энергии в мире поступает из материалов, образовавшихся сотни миллионов лет назад, и это имеет последствия для окружающей среды.

Что такое ископаемое топливо? Узнайте, как использование человеком ископаемого топлива — невозобновляемых источников энергии, таких как уголь, нефть и природный газ, — влияет на изменение климата.

Большая часть энергии в мире поступает из материалов, образовавшихся сотни миллионов лет назад, и это имеет последствия для окружающей среды.

Что такое ископаемое топливо?Узнайте, как использование человеком ископаемого топлива — невозобновляемых источников энергии, таких как уголь, нефть и природный газ, — влияет на изменение климата.

Разложившиеся растения и другие организмы, погребенные под слоями отложений и горных пород, потребовались тысячелетия, чтобы превратиться в богатые углеродом отложения, которые мы теперь называем ископаемым топливом. Эти невозобновляемые виды топлива, включая уголь, нефть и природный газ, обеспечивают около 80 процентов мировой энергии. Они обеспечивают электроэнергией, теплом и транспортом, а также поддерживают процессы, которые производят огромное количество продуктов, от стали до пластмасс.

При сжигании ископаемого топлива они выделяют углекислый газ и другие парниковые газы, которые, в свою очередь, задерживают тепло в нашей атмосфере, делая их основными факторами глобального потепления и изменения климата.

Основные виды ископаемого топлива

Существует несколько основных групп ископаемых видов топлива, в том числе:

Уголь: Черные или коричневые куски осадочной породы, которые варьируются от рассыпчатой до относительно твердой, уголь начал формироваться в каменноугольном периоде примерно 300-360 миллионов лет назад, когда водоросли и остатки растительности в болотных лесах оседали все глубже и глубже. слои грязи.Уголь, добываемый наземным или подземным способом, обеспечивает треть всей энергии в мире, при этом крупнейшими потребителями и производителями угля в 2018 году были Китай, Индия и США. Уголь подразделяется на четыре категории — антрацит, битуминозный, полубитуминозный и лигнит — в зависимости от содержания в нем углерода.

Выбросы углекислого газа от сжигания угля составляют 44 процента от общемирового объема выбросов, и это самый крупный источник повышения глобальной температуры выше доиндустриального уровня.Последствия использования угля для здоровья и окружающей среды, а также конкуренция со стороны дешевого природного газа способствовали его снижению в США и других странах. Но в других странах, таких как Индия, ожидается, что спрос вырастет до 2023 года.

Через этот сайт мы ищем исторические материалы

относящиеся к топливным элементам.Мы построили площадку для сбора

информация от людей, уже знакомых с технологиями, таких как изобретатели,

исследователи, производители, электрики и маркетологи. Этот раздел Основы

представляет общий обзор топливных элементов для случайных посетителей. Что такое топливный элемент? Топливный элемент — это устройство, которое генерирует электричество путем химической реакции. Каждый топливный элемент имеет два электрода, называемых соответственно анодом и катодом.На электродах протекают реакции, производящие электричество. Каждый топливный элемент также имеет электролит, который несет электрически заряженные частицы. от одного электрода к другому, и катализатор, который ускоряет реакции на электроды. Основным топливом является водород, но для топливных элементов также требуется кислород. Одно большое обращение топливные элементы состоит в том, что они вырабатывают электричество с очень небольшим загрязнением — большая часть водород и кислород, используемые для производства электроэнергии, в конечном итоге объединяются, чтобы сформировать безвредный побочный продукт, а именно вода. Одна деталь терминологии: один топливный элемент генерирует крошечное количество прямого

ток (DC) электричество. Верх Как работают топливные элементы? Назначение топливного элемента — производить электрический ток, который может быть направлен вне клетки для выполнения работы, такой как включение электродвигателя или освещение лампочка или город.Из-за того, как ведет себя электричество, этот ток возвращается к топливный элемент, замыкая электрическую цепь. (Чтобы узнать больше об электричестве и электроэнергии, посетите страницу «Throw The Switch» на сайте Смитсоновского института Powering a Генерация изменений.) Химические реакции, которые производят этот ток, являются ключевыми. как работает топливный элемент. Существует несколько видов топливных элементов, каждый из которых работает по-своему. Но в

общие термины, атомы водорода входят в топливный элемент на аноде, где происходит химическая реакция

лишает их электронов.Атомы водорода теперь «ионизированы» и несут

положительный электрический заряд.

Кислород попадает в топливный элемент на катод, а в некоторых типах ячеек (например, показанный выше) он объединяет с электронами, возвращающимися из электрическая цепь и ионы водорода, которые прошли через электролит из анод.В других типах клеток кислород захватывает электроны, а затем проходит через них. электролит к аноду, где он соединяется с ионами водорода. Электролит играет ключевую роль. Он должен пропускать только соответствующие ионы. между анодом и катодом. Если бы свободные электроны или другие вещества могли путешествовать через электролит они нарушили бы химическую реакцию. Ли они

соединяются на аноде или катоде, вместе водород и кислород образуют воду, которая стекает

из клетки. Еще лучше, поскольку топливные элементы создают электричество химическим путем, а не путем сжигания, они не подчиняются термодинамическим законам, которые ограничивают обычную электростанцию (см. «Предел Карно» в глоссарии). Следовательно, топливные элементы более эффективны в извлечение энергии из топлива. Также можно использовать отходящее тепло от некоторых клеток, еще больше повышая эффективность системы. Верх Так почему я не могу пойти и купить топливный элемент? Возможно, несложно проиллюстрировать основные принципы работы топливного элемента. Но строительство недорогие, эффективные и надежные топливные элементы — дело гораздо более сложное. Ученые и изобретатели разработали множество различных типов и размеров топливных элементов.

в поисках большей эффективности, и технические детали каждого типа различаются.

Многие из вариантов, с которыми сталкиваются разработчики топливных элементов, ограничены выбором

электролит. Тип топлива также зависит от электролита. Некоторым клеткам нужен чистый водород, и поэтому требуется дополнительное оборудование, такое как «риформер», для очистки топлива.Другие клетки может переносить некоторые примеси, но для эффективной работы может потребоваться более высокая температура. В некоторых ячейках циркулируют жидкие электролиты, для чего требуются насосы. Тип электролит также определяет рабочую температуру ячейки — «расплавленные» карбонатные ячейки работают горячий, как следует из названия. Каждый тип топливных элементов имеет преимущества и недостатки по сравнению с другими, и ни один

все же достаточно дешев и эффективен, чтобы широко заменить традиционные способы генерации

электростанции, например угольные, гидроэлектростанции или даже атомные электростанции. В следующем списке описаны пять основных типов топливных элементов. Более подробный информацию можно найти в этих конкретных областях этого сайта. Верх Различные типы топливных элементов.

Топливные элементы с фосфорной кислотой (PAFC) используют фосфорную кислоту в качестве электролита. КПД составляет от 40 до 80 процентов, а рабочая температура — от 150 до 200 градусов по Цельсию (от 300 до 400 градусов по Фаренгейту). Существующие клетки фосфорной кислоты имеют мощностью до 200 кВт, испытаны блоки мощностью 11 МВт. PAFCs терпят углерод концентрация монооксида около 1.5 процентов, что расширяет выбор топлива, которое они можно использовать. Если используется бензин, необходимо удалить серу. Платиновые электроды-катализаторы необходимы, а внутренние части должны выдерживать воздействие коррозионной кислоты.

Протонообменная мембрана (PEM)

топливные элементы работают с полимерным электролитом в виде тонкого проницаемого листа.КПД составляет от 40 до 50 процентов, а рабочая температура составляет около 80 градусов Цельсия.

Однако высокая температура

ограничивает области применения блоков ТОТЭ, и они, как правило, довольно большие. Пока твердый

электролиты не могут вытекать, они могут треснуть. Однако высокая температура

ограничивает области применения блоков ТОТЭ, и они, как правило, довольно большие. Пока твердый

электролиты не могут вытекать, они могут треснуть.Более подробная информация о каждом типе топливных элементов, включая историю и текущие приложения можно найти в соответствующих разделах этого сайта.У нас также есть предоставлен глоссарий технических терминов — ссылка находится вверху каждого страница технологий. Верх © 2017 Смитсоновский институт |

Завод по брикетированию биомассы | Зеленая энергия топлива….

Теперь пришло время превратить ваши биологические остатки в биотопливо с помощью экологически чистой технологии !! Создайте благосостояние из отходов и сохраните окружающую среду с помощью экологически чистой брикетировочной машины.Брикетировочная машина может быть новаторским подходом к получению нетипичных и возобновляемых источников энергии из отходов экономики, сельского хозяйства и биологии.

Пресс для брикетирования биомассы предназначен для обеспечения экологически чистой энергии, уменьшения выбросов газа и создания незагрязненной окружающей среды. Использование этого брикетировочного пресса поможет вам уменьшить глобальное потепление вместо использования невозобновляемых видов топлива. Производители брикетировочных машин предоставляют пять изготовленных на заказ брикетировочных прессов, называемых Jumbo90, Super 70, воздушно-сушильные камеры, дробилки / резаки и молотковые дробилки.

Брикетировочная машинаJumbo 90 — первая запущенная машина для брикетирования биомассы в Индии, созданная из компонентов лучшей категории, обеспечивающая наилучшую производительность при доступной скорости. Заметным преимуществом является использование материала размером до 0-25 мм без дробления, что снижает затраты энергии и труда. Модель пресса идеально подходит там, где производительность выше.

Модель пресса Super70, предлагаемая каждым из ведущих производителей брикетировочных машин , является лучшей для среднего производства. Спустя два десятилетия, Radhe Industrial Corporation приложила руку к поставке первой модели Super70 в Индии. Сырье размером 10-12 мм используют без измельчения. Цена на производство снижена на 35-40% по сравнению с машиной для брикетирования биомассы Super60.

Спустя два десятилетия, Radhe Industrial Corporation приложила руку к поставке первой модели Super70 в Индии. Сырье размером 10-12 мм используют без измельчения. Цена на производство снижена на 35-40% по сравнению с машиной для брикетирования биомассы Super60.

Биомасса — это самая исключительная основа выборочной энергии для мытья окружающей среды путем получения прибыли с добавленной стоимостью. Отходы биомассы собираются из различных источников, таких как промышленные отходы, сельские отходы, такие как домашние хозяйства, агроотходы и древесина. Установка для брикетирования биомассы — это экологически чистая среда, пригодная для использования или получения из сельскохозяйственных, биологических или промышленных отходов путем переработки материала в пригодное и экологически чистое твердое биотопливо.

Брикеты из биомассы используются в различных производственных сферах, таких как текстильные фабрики, производство каучука, прядильные фабрики, керамические агрегаты, бумажные фабрики, производство шкур животных, химические заводы, печи для обжига кирпича, завод по производству овощей, сушилки и многое другое.

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

долларов для кустарного производства;

долларов для кустарного производства; nsw.gov.au/environment

nsw.gov.au/environment  На практике многие топливные элементы обычно собираются в

стек. Ячейка или стопка, принципы те же.

На практике многие топливные элементы обычно собираются в

стек. Ячейка или стопка, принципы те же. Отрицательно заряженные электроны обеспечивают ток

через провода делать работу. Если необходим переменный ток (AC), DC

выход топливного элемента должен быть направлен через устройство преобразования, называемое

инвертор.

Отрицательно заряженные электроны обеспечивают ток

через провода делать работу. Если необходим переменный ток (AC), DC

выход топливного элемента должен быть направлен через устройство преобразования, называемое

инвертор. Пока топливный элемент снабжен водородом и кислородом, он будет

генерировать электричество.

Пока топливный элемент снабжен водородом и кислородом, он будет

генерировать электричество. Например, конструкция электродов и материалы, из которых изготовлены

они зависят от электролита. Сегодня основными типами электролитов являются щелочные, расплавленные.

карбонат, фосфорная кислота, протонообменная мембрана (PEM) и твердый оксид. Первый

три — жидкие электролиты; последние два — твердые тела.

Например, конструкция электродов и материалы, из которых изготовлены

они зависят от электролита. Сегодня основными типами электролитов являются щелочные, расплавленные.

карбонат, фосфорная кислота, протонообменная мембрана (PEM) и твердый оксид. Первый

три — жидкие электролиты; последние два — твердые тела.

(около 175 градусов по Фаренгейту). Мощность ячеек обычно составляет от 50 до 250 кВт. Твердый,

гибкий электролит не протекает и не трескается, и эти элементы работают при достаточно низкой

температура, чтобы сделать их пригодными для дома и автомобилей. Но их топливо должно быть очищено,

Платиновый катализатор используется с обеих сторон мембраны, что увеличивает затраты.

(около 175 градусов по Фаренгейту). Мощность ячеек обычно составляет от 50 до 250 кВт. Твердый,

гибкий электролит не протекает и не трескается, и эти элементы работают при достаточно низкой

температура, чтобы сделать их пригодными для дома и автомобилей. Но их топливо должно быть очищено,

Платиновый катализатор используется с обеих сторон мембраны, что увеличивает затраты.