Мини завод WRB-1 по изготовлению пеллет производительностью 1000

Цена: 385 000 у.е.

31 048 387 ₽

Добавить в корзину

Купить в 1 клик

Информация о доставке и оплате

- Технические характеристики

Мини завод WRB-1 по производству пеллет ∅ 6-8 мм

производительностью 1000 – 1250 кг/час (Китай — Германия)

Пеллеты являются частью натурального круговорота СО2 в окружающей среде. Пеллеты являются экологически чистым топливом, так как при их сгорании выделяют ровно столько СО2, сколько было впитано деревом при его росте (закрытый углеродный обмен), в отличие от угля и т.

Типы Пеллеты (пилеты, пеллетс, древесные топливные гранулы) представляют собой цилиндрической формы прессованные отходы древесного производства. За рубежом пеллеты широко используются в качестве топлива для автоматизированных котелен, как бытового, так и промышленного уровня, за счет того, что имеют значительную экологическую составляющую, обладают теплотворной способностью, сопоставимой с углем, и сравнительно дешевы. Размеры пеллет обычно 6-8 мм в диаметре и 5-70 мм длинной, в зависимости от используемого сырья и качества производства пеллет. Влажность пеллет составляет 7-10%, что позволяет их с успехом использовать в пиролизных котлах (правда, после небольшой доработки последних). Плотность пеллет 1,5, поэтому, пеллеты тонут в воде. Пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает экологическую чистоту топлива.

Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Сырьё:

Сырьём для производства пеллет могут быть как деловая древесина, так и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. В зависимости от используемого сырья, пеллеты отличаются по цвету. Сырье от вторичной переработке древесины (изготовление мебели, окон и т.д.) чище, и пеллеты имеют бело-желтый цвет, однако тут возникает вопрос наличия примесей от ДСП или других искусственных материалов, применяемых в производстве мебели, и в этом случае, об экологической составляющей говорить уже не приходится. Косвенным признаком хим. примесей может являться наличие красной окалины на колосниках котла после сгорания таких пеллет.

Хранение и перевозка:

Пеллеты доставляются конечному потребителю, упакованные в пластиковые мешки весом 20-50 кг. Некоторые клиенты предпочитают пеллеты, упакованные в биг-беги – кубические пластиковые мешки размерами примерно 1х1 метр или подобные.

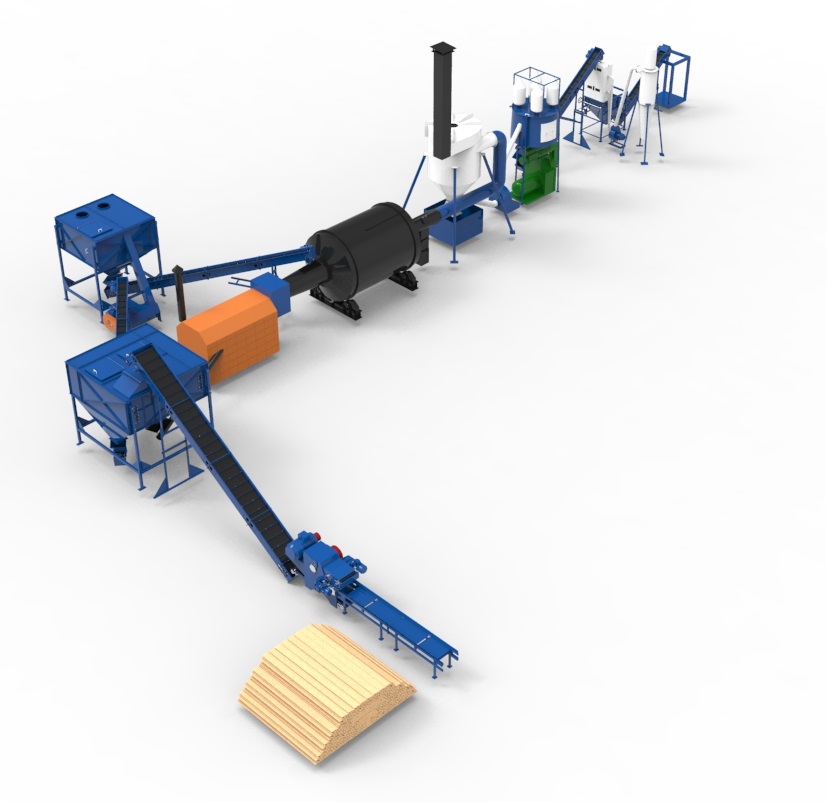

Состав производственной линии и общие сведения:

Линия гранулирования пеллет включает в себя:

| № | Наименование |

Характеристики |

Кол-во(шт.) |

|

Процесс измельчения |

|||

|

201 |

Ленточный транспортер PD600 |

1,5 кВт |

1 |

|

202 |

Магнитный сепаратор и сепаратор камней |

- |

1 |

|

|

Молотковая дробилка НМ60х45 |

55 кВт |

1 |

|

204 |

Циклон |

∅ 1200 мм |

1 |

|

205 |

Воздушная камера |

2,2 кВт |

1 |

|

206 |

Глушитель |

- | 1 |

|

207 |

Вентилятор F9 |

15 кВт | 1 |

|

208 |

Импульсный фильтр ТВ39 |

- |

1 |

|

209 |

Воздушная камера |

1,1 кВт |

1 |

|

210 |

Шнековый транспортёр TS25 |

2,2 кВт | 1 |

|

Процесс сушки |

|||

301 |

Шнековый транспортёр TS25 |

2,2 кВт |

1 |

|

302 |

Барабанная сушилка LH-1 |

4,4 кВт |

1 |

|

303 |

Вентилятор 8С |

22 кВт |

1 |

|

304 |

Циклон |

∅ 800 мм |

1 |

|

305 |

Воздушная камера |

2,2 кВт |

1 |

|

306 |

Пылесборник |

- |

1 |

|

307 |

Дымоход |

- |

1 |

|

308 |

Шнековый транспортёр TS25 |

2,2 кВт |

1 |

|

309 |

Вентилятор F9 |

5,5 кВт |

1 |

|

310 |

Воздушная камера |

1,1 кВт |

1 |

|

311 |

Питатель для котла |

- |

1 |

|

312 |

Шнековый транспортёр TS16 |

1,5 кВт |

1 |

|

313 |

Система труб котла |

- |

1 |

|

314 |

Котёл твердотопливный |

- |

1 |

|

315 |

Циклон |

∅ 1500 мм |

1 |

|

Процесс пеллетирования |

|||

|

401 |

Ковшовый элеватор TD36 |

2,2 кВт |

1 |

|

402 |

Магнитная пластина |

- |

1 |

|

403 |

Индикатор уровня |

- |

1 |

|

404 |

Предварительный бункер |

- |

1 |

|

405,406 |

Пеллетайзер |

93,7 кВт |

1 |

|

407 |

Вентилятор F4 |

3 кВт |

1 |

|

408 |

Циклон |

∅ 800 мм |

1 |

|

409 |

Воздушная камера |

1,1 кВт |

1 |

|

410 |

Наклонный ленточный транспортёр |

1,5 кВт |

1 |

|

Процесс охлаждения и упаковки |

|||

|

501 |

Охладитель и вибросепаратор SL1. 5 5

|

1,47 кВт | 1 |

|

502 |

Вентилятор F4 | 7,5 кВт | 1 |

|

503 |

Циклон |

∅ 800 мм |

1 |

|

504 |

Воздушная камера | 1,1 кВт | 1 |

|

505 |

Ковшовый элеватор TD36 | 1,5 кВт | 1 |

|

506 |

Бункер готовой продукции | - | 1 |

|

507 |

Упаковочная машина SD-1 | - | 1 |

|

508 |

Станок для склейки мешков SF | 0,75 кВт | 1 |

|

509 |

Воздушный компрессор | 7 кВт | 1 |

|

Электрическая система управления |

|||

|

601 |

Панель управления с автоматическим |

- |

1 |

|

602 |

Электромонтажные вспомогательные |

- |

1 |

Персонал и режим работы:

Производительность оборудования рассчитана на работу 16 часов в сутки. Производительность линии: 1000 -1250 кг час. В одной смене 5-6 человек. По нормативам заложена работа 2-х смен по 8 часов. В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Производительность линии: 1000 -1250 кг час. В одной смене 5-6 человек. По нормативам заложена работа 2-х смен по 8 часов. В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Производственные площади:

Рабочее пространство, необходимое для установки и использования линии – 380 м2.

Высота линии – 7 м. Размер линии: 38х10х7 м (ДхШхВ).

Допустимо размещение оборудования по подготовке сырья на улице под навесом. При наличии меньших площадей, возможно персональное размещение оборудования.

ЗиП:

Замена матрицы и роликов необходимо осуществлять через каждые 2000 часов работы.

Энергетика:

Общая мощность линии: 239 КВт.

Преимущества:

Комплектация двигателями SIEMENS.

Высокоточные японские подшипники.

Электрика Schneider.

Все узлы выполнены из нержавеющей стали.

Схема завода WRB-1

Доставка и оплата

Доставка товаров осуществляется по всей территории России, а также в страны СНГ. Отправка заказов в регионы оплачивается покупателем в соответствии с тарифами транспортной компании, осуществляющей перевозку. Доставка оплачивается покупателем при получении груза в транспортной компании. Также возможен самовывоз с нашего склада в Москве.

Мы работаем с компаниями:

- Деловые линии

- Первая экспедиционная компания

- СДЭК

- PONY EXPRESS

и другими.

Способы оплаты

Оплата наших товаров и услуг возможна следующим образом:

- Безналичным расчетом по счету

- Банковским переводом по выставленному счету в отделении банка

Оборудование для производства пеллет из опилок: пеллетная линия, технология

- Технологический процесс производства пеллетного топлива

- Оценка качества исходного сырья

- Процесс предварительного измельчения опилок

- Процесс сушки

- Технология дробления

- Подача сырья в накопительный бункер

- Доведение влажности опилочной массы до требуемого уровня

- Формирование топливных гранул

- Заключительные этапы технологического процесса

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Высококачественный электрический гранулятор с плоской матрицей для производства древесных гранул из отходов биомассы

Перейти к содержимому Электрический гранулятор с плоской матрицей- Посмотреть увеличенное изображение

Введение Электрический гранулятор с плоской матрицей

— это идеальная машина для гранулирования, в основном используемая для мелкосерийного производства древесных гранул для отопления дома. Гранулятор с плоской матрицей также широко применяется на заводах по производству подстилки для животных. Сырье для производства пеллет из биомассы, такое как пшеничная солома, стебли подсолнечника, отходы лесного хозяйства, древесная щепа и т. д., легко достать. Привод в действие электродвигателем делает его более энергосберегающим и экологически безопасным. Основываясь на таких уникальных характеристиках, как простота в эксплуатации, низкое потребление, конкурентоспособная цена и экологичность, наша электрическая мельница для производства древесных гранул с плоской матрицей является хорошей инвестицией.

Основываясь на таких уникальных характеристиках, как простота в эксплуатации, низкое потребление, конкурентоспособная цена и экологичность, наша электрическая мельница для производства древесных гранул с плоской матрицей является хорошей инвестицией.

Роликовый гранулятор с плоской матрицей Характеристики

1. Может перерабатывать готовое сырье, такое как рисовая солома, стебли подсолнечника, отходы лесного хозяйства, щепа и многие другие отходы или твердый порошкообразный материал.

2. Примите структуру регулирования центра винта, зазор между роликами и пресс-формой гранулятора можно отрегулировать свободно.

3. Гранулятор с плоской матрицей оснащен высокоточной коробкой передач, обеспечивающей надежный и эффективный процесс гранулирования.

4. Шаблон матрицы и ролики изготовлены из легированной стали. После обработки твердость может быть более 50.

5. Электрическая система управления соответствует международным стандартам, является точной и стабильной.

6. Мы поставляем пресс-формы для грануляторов с плоской матрицей диаметром от Φ6 до Φ30 мм на ваш выбор, отвечающие вашим различным требованиям.

7. Возможность быстрой и удобной замены новой матрицы и роликов.

8. Обзорность. При гранулировании можно заглянуть в камеру, чтобы вовремя решить проблему.

9. Небольшой и легкий вес, что делает его широко используемым в домашних условиях, на небольших фермах, также подходит для гранулирования органических удобрений и сложных удобрений.

Широкий диапазон применения электрического гранулятора с плоской матрицей

1. Электрический гранулятор с плоской матрицей подходит для переработки материалов биомассы, таких как солома пшеницы, стебли подсолнечника, отходы лесного хозяйства, щепа и многие другие отходы, в древесные гранулы. для зеленого топлива.

2. Гранулятор с плоской матрицей является хорошим оборудованием для гранулирования подстилки для животных. Древесные гранулы — это подстилка для животных с высокой впитывающей способностью, которая помогает сократить потребление подстилки, время очистки и количество выбрасываемых отходов. Они поглощают в 4 раза больше влаги и аммиака, чем их собственный вес, чтобы содержать территорию животного в чистоте и свежести.

Причины и советы по выбору электрического гранулятора с плоской матрицей

Во-первых, простая конструкция гранулятора с плоской матрицей занимает меньше места, чем гранулятор с кольцевой матрицей . Эти небольшие машины для производства пеллет можно было бы удобно и более гибко транспортировать на завод по производству пеллет меньшего масштаба.

Во-вторых, , процесс гранулирования является видимым для гранулятора с плоской матрицей. Просмотрев весь процесс в камере, вы точно обнаружите, в чем заключается настоящая проблема, и быстро устраните ее, когда возникнут проблемы.

В-третьих, , Гранулятор с плоской матрицей может быть оснащен электрическим или дизельным двигателем. Вы можете иметь свободный выбор в соответствии с вашими местными условиями. Если вы собираетесь выбрать электрический пресс-гранулятор с плоской матрицей, убедитесь, что у вас достаточно мощности в месте гранулирования. Кроме того, убедитесь, что вы принимаете во внимание затраты на модернизацию вашей электрической системы. Несмотря на то, что это единовременные затраты, они все равно повлияют на возврат инвестиций.

Надеюсь, что приведенный выше контент будет полезен для вас. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам тремя способами: онлайн-чат, отправить запрос или Напишите нам , мы обещаем дать удовлетворительный ответ в течение одного рабочего дня.

Электрическая мельница с плоской матрицей Технические данные

Модель | Мощность (кВт) | Емкость | Напряжение | Диаметр плоской матрицы (мм) | Размер (мм) |

АМСПЛМ120 | 2,2 | Древесные пеллеты 40-60 кг/ч | однофазный/трехфазный: 220 В 50 Гц /380В 50Гц | 120 | 550*300*710 |

АМСПЛМ200 | 7,5 | Древесные пеллеты 110-140 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 200 | 850*420*850 |

АМСПЛМ300А | 15 | Древесные пеллеты 220-280 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 300 | 1200*520*1050 |

АМСПЛМ300Б | 18,5 | Древесные пеллеты 250-300 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 300 | 1200*520*1050 |

АМСПЛМ350А | 22 | Древесные пеллеты 300-360 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 350 | 1270*580*1150 |

АМСПЛМ400 | 30 | Древесные пеллеты 400-500кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 400 | 1350*600*1200 |

АМСПЛМ500 | 55 | Древесные пеллеты 700-800 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 500 | 1700*750*1450 |

АМСПЛМ600 | 90 | Древесные пеллеты 1200-1300 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 600 | 2100*900*1650 |

АМСПЛМ700 | 132 | Древесные пеллеты 1700-1800 кг/ч | Трехфазное напряжение: 380 В, 50 Гц | 700 | 2400*1050*1870 |

Следующее видео демонстрирует процесс изготовления гранул из рисовой шелухи

Ссылка для загрузки страницыПерейти к началу

Productpagesepsitename%%

Перейти к содержимому Комплексная линия по производству древесных гранул предназначена для промышленного производства для производства пеллет из биомассы из любых видов сельскохозяйственных и лесных отходов с индивидуальной производительностью.

Завод по производству древесных гранул производительностью 4-5 т/ч

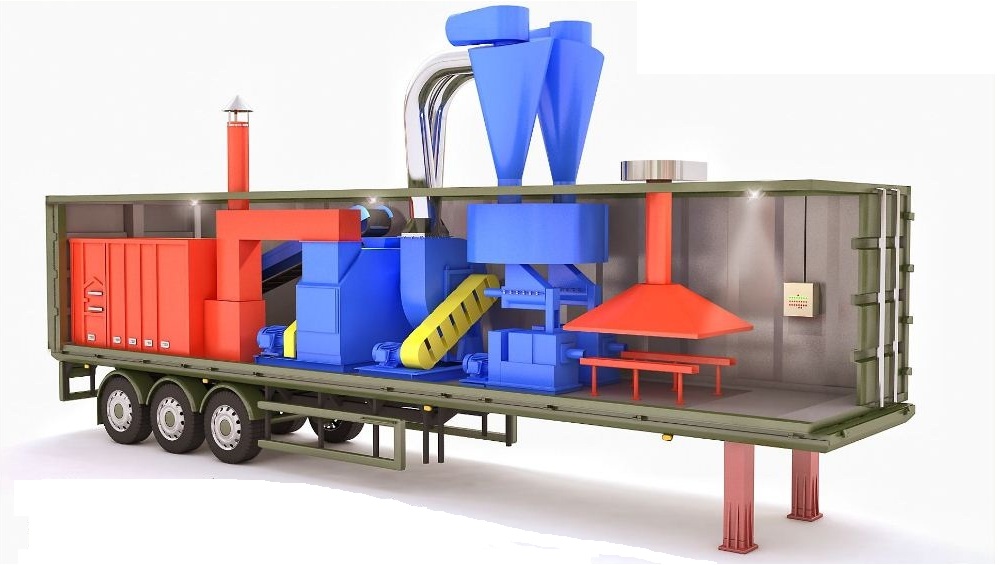

Предназначен для пеллет древесной биомассы из любых видов отходов сельского и лесного хозяйства с производительностью от 400 кг до 600 кг в час. Для людей, занимающихся мелкосерийным производством пеллет, это лучший выбор.

Мобильная линия по производству пеллет 400-600 кг/ч

Благодаря специальной конструкции, этот гранулятор с вертикальной кольцевой матрицей представляет собой новый тип гранулятора с роликовым приводом. Имея вертикальную подачу и кольцевую матрицу, он имеет преимущества гранулятора с кольцевой матрицей и гранулятора с плоской матрицей.

Вертикальный гранулятор с кольцевой матрицей

Гранулятор с кольцевой матрицей специально разработан для массового промышленного производства древесных гранул. Готовые гранулы можно использовать для промышленных котлов и крупных электростанций, а также для отопления домов.

Промышленный гранулятор с кольцевой матрицей

Молотковая мельница для деревапопулярна в отраслях по производству биомассы, особенно для производства древесных гранул. Он может измельчать многие агроотходы в древесные опилки с равномерным эффектом измельчения.

Деревянная молотковая мельница

Окорочный станок для древесины используется для снятия коры с бревен при очень быстром вращении ролика внутри. Двойной ролик обеспечивает эффективность и скорость бега по шее и шее.

Машина для окорки древесины/бревен

Вращающаяся барабанная сушилка — ваш лучший выбор для сушки материалов из биомассы с высоким содержанием влаги и производства высококачественного топлива из биомассы. Его можно использовать для сушки широкого спектра материалов из биомассы, таких как люцерна, солома, опилки, бархатцы, древесная стружка и т. д.

Ротационная сушилка для древесины

Комбинированный агрегат из молотковой дробилки и мельницы для древесных гранул также можно отнести к простой линии по производству древесных гранул производительностью 100-350 кг/ч. Мы можем сделать идеальный дизайн под ключ в соответствии с вашими материалами и мастерской.

Мы можем сделать идеальный дизайн под ключ в соответствии с вашими материалами и мастерской.

Завод по производству древесных гранул 100-350 кг/ч

Станок для бритья по дереву— идеальное решение для производства различных древесных стружек, что особенно полезно для коневодческого хозяйства, птицефабрики или животноводческой фермы.

Машина для стружки древесины

Электрическая мельница для производства древесных гранул с плоской матрицей подходит для переработки биомассы для зеленого топлива, подстилки для животных, вы также можете использовать ее для мелкосерийного коммерческого производства. Мы можем дать вам разумный совет по выбору экономичной мельницы для древесных гранул.

Электрический гранулятор с плоской матрицей

Дизельный гранулятор с плоской матрицей в основном предназначен для домашнего использования для производства древесных гранул для отопления дома и подстилки для животных. Особенно подходит для мелкосерийного промышленного производства в районе с дефицитом электроэнергии.

Особенно подходит для мелкосерийного промышленного производства в районе с дефицитом электроэнергии.

Дизельный гранулятор с плоской матрицей

Древесная дробилка является идеальным оборудованием для производства различных видов изделий из дерева. Она может измельчать ветки и стволы деревьев диаметром от 70 мм до 250 мм и влажностью более 30%.

Древесная дробилка

Измельчитель древесины предназначен для переработки бревен или веток деревьев в щепу размером 20–40 мм для различных изделий из дерева. Измельчитель древесины дискового типа дает более мелкие и мелкие конечные продукты из древесины.

Измельчитель древесины

Флэш-сушилка для опилок, известная как сушилка для труб, является хорошим выбором для снижения влажности материала на небольшом заводе по производству древесных гранул. Трубчатая сушилка может использоваться для сушки различных типов мелких и легких материалов из биомассы, таких как древесная щепа, древесные опилки и т. д.

д.

Флэш-сушилка для опилок

Автоматическая система упаковки древесных гранул отличается высокой степенью автоматизации и точным количеством упаковки. Наша автоматическая система взвешивания и упаковки пеллет со встроенной системой управления ПЛК для автоматической упаковки широко используется на заводах по производству пеллет.

Система взвешивания и упаковки пеллет

Пеллеты или брикеты из биомассы из грануляторов или брикетировочных машин имеют высокое содержание влаги выше 16% и высокую температуру около 70-85 ℃, поэтому для безопасного хранения необходим охладитель для снижения температуры материала.

Охладитель древесных гранул

У нас есть на складе достаточное количество высококачественных запасных частей для грануляторов, чтобы удовлетворить экстренные потребности наших клиентов, и мы можем принять своевременную доставку.

Запасные части для древесных гранул

Горелка на древесных пеллетах предназначена для обеспечения источников тепла для котлов или сушильных машин за счет преобразования энергии в пеллеты из биомассы. Энергоэффективность, высокая тепловая эффективность и низкий уровень выбросов углерода.

Горелка на древесных гранулах

Машина для измельчения древесного порошка в основном используется для измельчения различного сырья с влажностью ниже 6% и требуемого размера в порошок или мелкие частицы. Популярен в мебельной промышленности, промышленности строительных материалов, бумажной промышленности.

Машина для производства древесного порошка

Машина для брикетирования древесного угля используется для прессования брикетов древесного угля с сельскохозяйственными и промышленными отходами. Мы можем поставить вам полный завод по производству брикетов из древесного угля с высоким качеством и более низкой ценой. Почему бы не начать свой бизнес с меньшими инвестициями

Почему бы не начать свой бизнес с меньшими инвестициями

Брикетировочная машина для древесного угля

Печь карбонизацииидеальное оборудование для изготовления брикетов из древесного угля. Это ключевое оборудование для всего процесса производства древесного угля.

Печь карбонизации

Мы поставляем три типа машин для производства древесного угля исключительно для угольных палочек, угольных пластин для кальяна и древесного угля для барбекю. Выберите наиболее подходящий для вас.

Машины для производства древесного угля

Гранулятор PTOподходит для фермеров для производства топливных гранул для отопления печи или подстилки для животных. У нас есть 8 различных моделей гранулятора PTO разного размера и производственной мощности, мы можем предложить вам гранулятор PTO по вашему требованию.

Пеллетный завод ВОМ

Фермерский гранулятор с кольцевой матрицей предназначен для ферм, индивидуальных или малых предприятий по производству древесных гранул разных размеров и разнообразных пресс-форм.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.