Статьи :: Экструзия алюминия: особенности, основные аспекты

29 Дек 2022

Источник: Донской алюминий

Экструзия алюминия – специальный технологический процесс, предполагающий продавливание сплава через фильеру, обладающую определенными геометрическими параметрами (или же профилем). Сечение часто поперечное. Если говорить просто, то можно сравнить экструзию с выдавливанием чего-либо из тюбика.

Для процесса используются матрицы, формы и не только. Предполагается повышенное давление, необходим определенный температурный режим. Есть и иные особенности, а также аспекты, характеризующие технологическую экструзию алюминия.

Условно стандартные этапы экструзии

В условно стандартной или обыкновенной ситуации экструзия алюминия предполагает 10 этапов.

- Подготовка головки.

Необходимо в первую очередь подготовить штамп. Фильера нагревается, что

гарантирует равномерность распределения алюминия. После предварительного нагрева матрицы осуществляется ее укладка в специальное прессовальное оборудование.

- Нагревание заготовки.

Предполагается ее нагрев в жаровне. Оптимальное состояние представлено пластичной формой. Жидкое или полностью расплавленное необходимо исключить, но это не правило.

- Передача заготовки на экструзию.

К работе «подключается» пресс. Перед укладкой заготовки применяется смазка. Разделительный агент наносится не только на пресс. Им покрывается поршень, что необходимо для исключения слипания и сцепления материала с оборудованием и его узлами.

- Перемещение заготовки в пресс.

В прессовальном оборудовании заготовка подвергается давлению. Материал заполняет полости, принимает нужные геометрические параметры.

- Выход из матрицы.

Когда контейнер заполнен, алюминий прижимается к головке. Он поднимается, выходит из отверстия и обретает вид профиля, требуемые геометрические параметры.

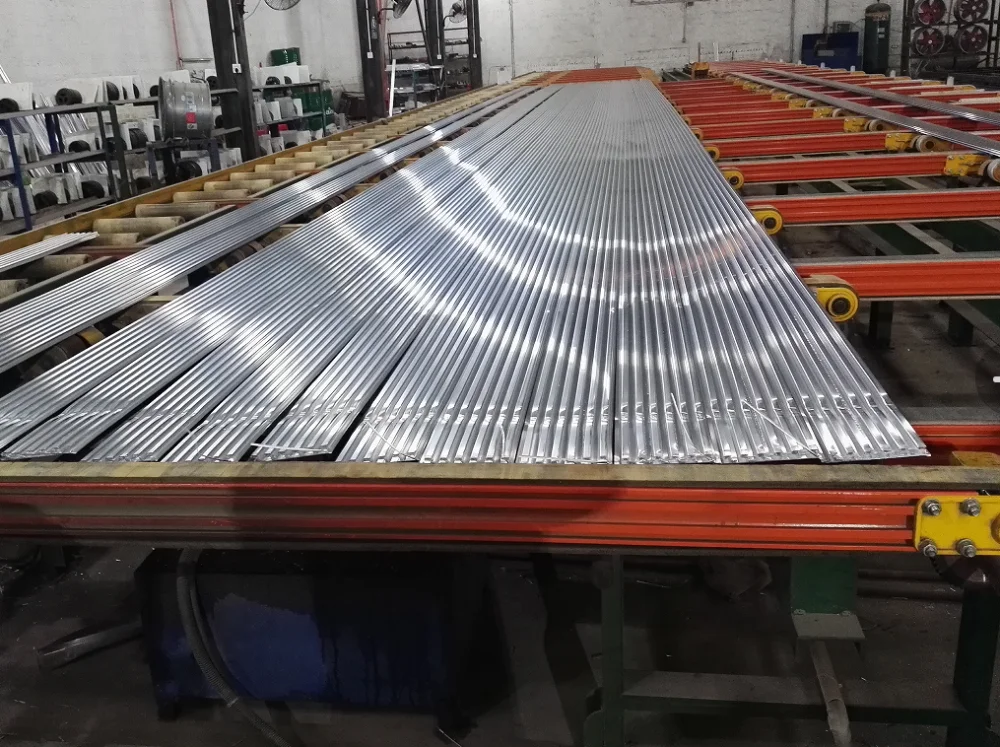

- Перенос на выносной стол.

Продукт экструзии с помощью съемника захватывается, направляется на выносной стол.

Профиль постепенно «гаснет» или же целенаправленно охлаждается водой. Вероятный сценарий – оснащение стола мощными вентиляторами. Конкретный тип охлаждения зависит от используемого оборудования.

Профиль постепенно «гаснет» или же целенаправленно охлаждается водой. Вероятный сценарий – оснащение стола мощными вентиляторами. Конкретный тип охлаждения зависит от используемого оборудования. - Разрезание.

Когда места на столе нет, осуществляется изоляция от процесса экструзии. Принято использовать горячие пилы. Почти готовый продукт процесса делится на части.

- Дополнительное охлаждение.

Для этого используется специальный отдельно стоящий стол. Профиль охлаждается до комнатной температуры.

- Растягивание.

Данная манипуляция необходима для придания профилю прямоты и точности. Это не в прямом смысле растягивание, а нечто вроде моделирования.

- Подготовка изделий требуемой длины.

Предполагается использование пилы. Это последний этап. При необходимости изделия обрабатываются дополнительными способами.

Продукт экструзии, факторы отличий и влияние на процесс

Часто это алюминиевый профиль. Параметры и другие особенности зависят во многом от применяемого оборудования. Есть и иные факторы, обуславливающие отличия. Часто они влияют на процесс, могут требовать реализации дополнительных действий. Следует понимать, что:

Параметры и другие особенности зависят во многом от применяемого оборудования. Есть и иные факторы, обуславливающие отличия. Часто они влияют на процесс, могут требовать реализации дополнительных действий. Следует понимать, что:

- форма профиля или другого продукта экструзии алюминия – важный фактор. Чем она сложнее, тем труднее процесс. Имеет место влияние на стоимость экструзии;

- температура и давление – факторы, влияющие на процесс. Приоритетными считаются относительно малые (минимально возможные) температурные диапазоны, потому что в таком случае экструзия дает более качественный продукт.

Варианты экструзии алюминия

Есть 5 наиболее распространенных вариантов. Это:

- Горячая экструзия.

Предполагается горячая обработка. Оптимальная температура – такая, которая исключает затвердевание. Проталкивание через матрицу должно быть свободным. Для алюминия оптимальная температура – 350-500 градусов по Цельсию.

- Холодная экструзия.

Алюминий поддается ей благодаря пластичности и гибкости. Холодная обработка часто улучшает результат процесса, повышает прочность изделий. Посредством холодной экструзии алюминия часто изготавливают цилиндрические детали, части редукторов и не только.

- Теплая экструзия.

В отношении алюминия данный метод применяется редко, потому как условный минимум требуемой температуры превышает 400 градусов по Цельсию.

- Экструзия трением.

В таком случае заготовка из алюминия вращается относительно головки. Усилие прикладывается так, чтобы материал был максимально прижат к матрице.

- Экструзия «микро».

Особенность подхода сводится к формованию. Оно является «минимальным», продукт подхода – относительно малые изделия и детали.

Также экструзия алюминия может быть:

- прямой. Это часто встречающийся и распространенный метод. Заготовка проталкивается плунжером или винтом, проходит благодаря этому через матрицу;

- непрямой.

Заготовка и контейнер перемещаются синхронно, матрица сохранят неподвижность. Она удерживается специальным стержнем. Непрямой метод обладает рядом преимуществ. Это исключение чрезмерного трения, минимальная вероятность появления трещин. При этом достигается более полное в контексте объема использование заготовки. Дефекты маловероятны;

Заготовка и контейнер перемещаются синхронно, матрица сохранят неподвижность. Она удерживается специальным стержнем. Непрямой метод обладает рядом преимуществ. Это исключение чрезмерного трения, минимальная вероятность появления трещин. При этом достигается более полное в контексте объема использование заготовки. Дефекты маловероятны; - жидкостной. Способ предполагает использование жидкости под давлением. Она не должна находиться в зонах соприкосновения алюминиевой заготовки и фильеры. Для процесса применяются герметичные цилиндры со специальными технологическими жидкостями. Обычно требуется их нагревание.

Распространенность алюминия как материала для экструзии

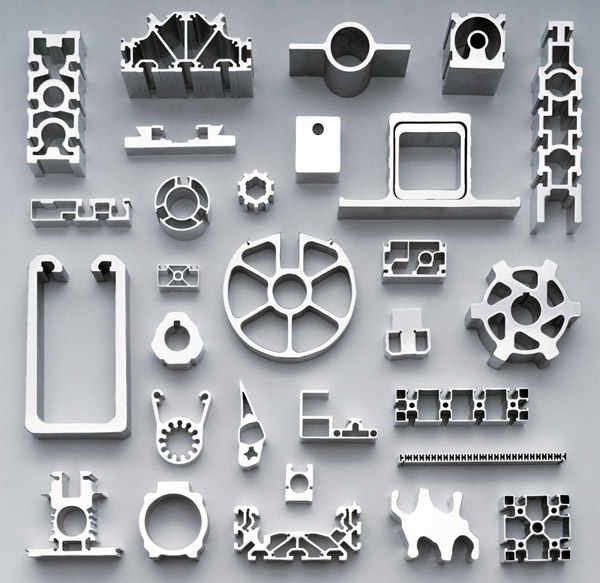

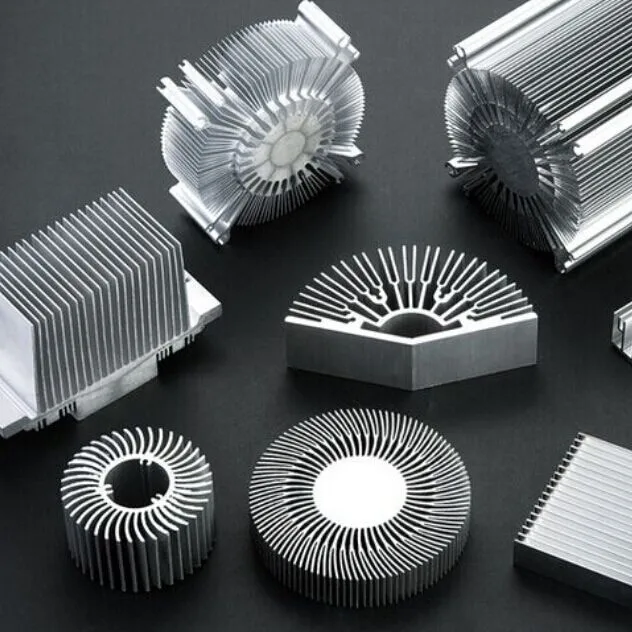

Алюминий – это наиболее распространенный материал в контексте экструзии. Часто изделия из него получают горячим и холодным способами. Примеры продуктов экструзии алюминия:

- профили;

- направляющие;

- стойки;

- радиаторы.

При условии работы со сплавом алюминия и магния удается добиться лучшей чистоты поверхности. Использование дополнительных присадок и добавок может влиять на технологические параметры процесса. Потребность в них определяется целями экструзии и требованиями к продукту на выходе.

Использование дополнительных присадок и добавок может влиять на технологические параметры процесса. Потребность в них определяется целями экструзии и требованиями к продукту на выходе.

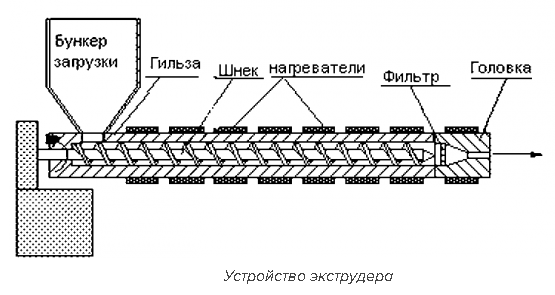

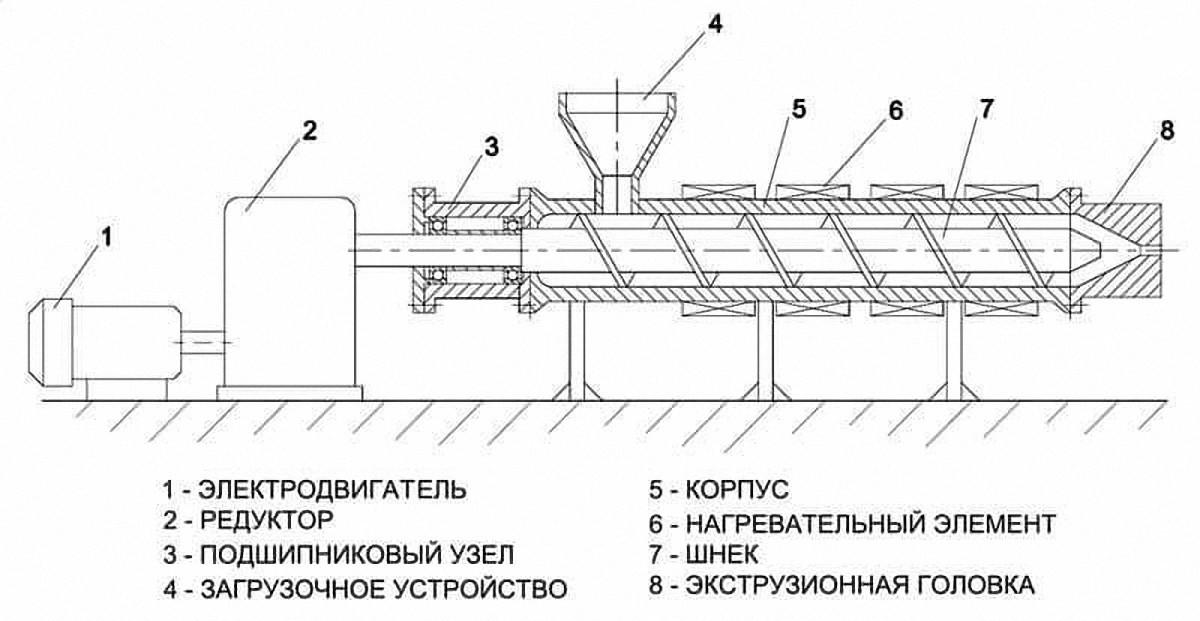

Экструзионные линии, экструдеры для алюминия

Экструдеры для алюминия.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в Турции и Республике Корея, готова разработать и поставить по Вашему индивидуальному техническому заданию различные экструзионные линии и экструдеры для алюминия. Наша компания является официальным дилером завода и предлагает купить экструзионные линии и экструдеры для алюминия.

- Общее описание

- Экструзионная технология производства изделий

- Примеры нашего оборудования

- Алюминиевый экструзионный пресс 550 т.

- Алюминиевый экструзионный пресс 630 т.

- Алюминиевый экструзионный пресс 850 т.

- Алюминиевый экструзионный пресс 1000 т.

- Алюминиевый экструзионный пресс 1350 т.

- Алюминиевый экструзионный пресс 2000 т.

- Печь отжига готовых изделий

- Печь для нагрева и резки алюминиевого профиля

- Стол для приема, охлаждения и резки готовых профилей

- Запасные части к прессам и другому оборудованию

Общая информация

Экструзия представляет собой непрерывный технологический процесс, в результате которого готовые изделия получаются посредством продавливания расплавленного материала сквозь формующий инструмент (матрицу, фильеру, экструзионную головку, отверстие). Материал, который используется в процессе экструзии, характеризуется высоким уровнем вязкости, а изделия получаются с поперечным сечением нужной формы.

Экструзию, другими словами, можно опередить как комплексный физико-химический процесс, протекающий под воздействием механических усилий, высокой температуры и влаги. Перерабатываемое сырье нагревается за счет тепла, которое выделяется в процессе преодоления внутреннего трения и деформации материала, а также благодаря внешнему нагреву. Переменными параметрами процесса экструзии является состав и влажность перерабатываемого материала, а также давление, температура, интенсивность и продолжительность воздействия на сырье.

Экструзия – прогрессивный способ пластической деформации металлов, который очень быстро получил распространение, так как позволяет производить изделия, которые не могут быть получены другими методами. Продукция, получаемая этим методом – прутки, трубы, панели, различные пустотелые и сложные профили.

Для прессования алюминиевого прутка, трубы, или профиля требуется усилие от 5 до 200 МН. Такие усилия можно получить используя гидравлические прессы, которые являются основным технологическим оборудованием для экструзионной обработки.

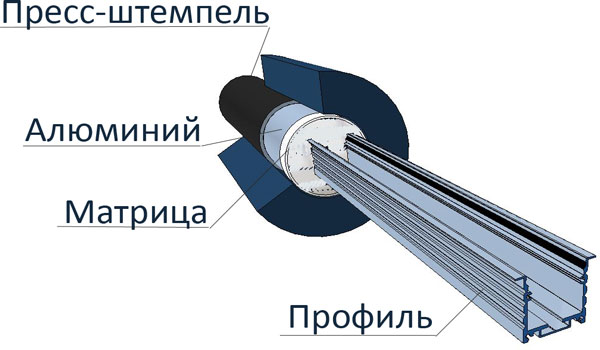

Основной экструзионный инструмент

Матрица – основной инструмент, определяющий форму, размеры и качество поверхности прессоизделия, она же является наиболее загруженным и изнашивающимся элементом инструментальной сборки.

Основные элементы матрицы:

По числу каналов матрицы подразделяются на одно и многоканальные. Профили крупной или сложной конфигурации прессуют через одноканальные матрицы. Мелкие профили простой формы – круги, квадраты, полосы, через многоканальные, это увеличивает производительность экструзионного оборудования. Материалом для изготовления матриц являются инструментальные и жаропрочные стали.

Игла вместе с матрицей является вторым формообразующим инструментом при получении полых профилей.

Контейнер является приемником слитка нагретого до температуры прессования. Во время работы он испытывает полное давление и трение по стенкам при высоких температурах, поэтому к его прочности и теплостойкости предъявляются высокие требования. Контейнеры имеют значительные размеры и массу. Для обеспечения прочности контейнеры делают составными, из 2-4 втулок.

Пресс-шайба служит для предохранения пресс штемпеля или пуансона от износа и перегрева. Заготовку загружают в контейнер, прикрывают пресс-шайбой и при помощи пуансона прикладывают усилие от главного рабочего цилиндра. Разогретый пластичный металл, находясь в условиях всестороннего сжатия может перемещаться только в отверстие матрицы.

Процесс экструзионной обработки выглядит следующим образом: В матрицадержатель, закрепленный в передний траверсе устанавливается матрица, определяющая поперечное сечение изделия,

заготовка помещается в толстостенный цилиндр контейнер

и закрывается пресс-шайбой.

Давление от главного цилиндра передается через пресс штемпель. Металл, находящийся в замкнутом объеме, начинает деформироваться. Выдавливаясь через канал матрицы, на выходе он приобретает заданную форму поперечного сечения.

Рассматриваемый выше процесс осуществляется по методу прямого прессования, он наиболее широко распространен. Но у этого способа есть и недостаток, который обусловлен перемещением прессуемой заготовки относительно стенок контейнера: возникающие силы трения существенно увеличивают затраты энергии на деформацию.

Для устранения сил трения на стенках контейнера применяется метод

обратного прессования

Идея этого метода заключается в следующем:

Переднее отверстие контейнера закрывается заглушкой

Матрица монтируется вместо пресс-шайбы

Под действием усилия от главного цилиндра металл продавливается через матрицу в канал пустотелого пресс штемпеля.

Перемещение слитка заготовки относительно контейнера отсутствует, поэтому сила прессования уменьшается. Благодаря снижению силы прессования на 30-50% обратным методом можно деформировать заготовки увеличенной длины и диаметра. Это дает прирост производительности пресса и выхода годной продукции за счет снижения доли пресс остатка. Из-за отсутствия трения существенно уменьшается износ втулки контейнера, повышается срок ее службы.

Благодаря снижению силы прессования на 30-50% обратным методом можно деформировать заготовки увеличенной длины и диаметра. Это дает прирост производительности пресса и выхода годной продукции за счет снижения доли пресс остатка. Из-за отсутствия трения существенно уменьшается износ втулки контейнера, повышается срок ее службы.

Экструзионная технология производства изделий

Технологическая схема процесса

— Подготовка слитков к экструзионной обработке

Заготовки для экструзионной обработки производятся в литейном цехе. Круглые сплошные и пустотелые слитки производятся методом полунепрерывной разливки через кристаллизатор скольжения или электромагнитный кристаллизатор. Резку литой штанги на заготовки заданной длины осуществляют при помощи дисковых пил на специальных станках. Затем заготовка попадает на бесцентровый токарный станок для обточки слитков. Эта технологическая операция позволяет удалить литую корку на глубину от 5 до 10 мм, загрязненную различными литейными включениями. Обточенные или просто разрезанные заготовки собирают в кассеты и отправляют на участок термической обработки. Для уменьшения ликваций и неравномерности литой структуры слитки подвергают отжигу в колодцевых печах при температурах 460-500 градусов Цельсия на срок от 6 до 14 часов в зависимости от марки сплава. Это способствует улучшению деформируемости металла, а значит, и качеству прессуемых изделий.

Обточенные или просто разрезанные заготовки собирают в кассеты и отправляют на участок термической обработки. Для уменьшения ликваций и неравномерности литой структуры слитки подвергают отжигу в колодцевых печах при температурах 460-500 градусов Цельсия на срок от 6 до 14 часов в зависимости от марки сплава. Это способствует улучшению деформируемости металла, а значит, и качеству прессуемых изделий.

— Экструзионная обработка

Для уменьшения сопротивлению деформации и повышения пластичности заготовки подвергаются нагреву. Для этого существует два типа нагревательных устройств: печи сопротивления с воздушной циркуляцией и индукционные нагреватели. Индукторы наиболее распространены, так как время нагрева в них существенно ниже, а также сохраняется чистота нагретого металла. Нагретая заготовка при помощи толкателя перемещается на подъемник, сюда же попадает и пресс-шайба. Подъемник выдвигается в рабочую зону так, что попадает на ось прессования. Пресс штемпель заталкивает слиток с шайбой в контейнер. На выходе готовое изделие разрезают при помощи дисковой пилы или пресс ножниц. Для получения полых труб и тонкостенных профилей из полых алюминиевых сплавов широко применяют прессование из сплошных слитков через комбинированные матрицы со сваркой. Этим способом получают одно или многоканальные изделия с наружным или внутренним профилем любой конфигурации.

На выходе готовое изделие разрезают при помощи дисковой пилы или пресс ножниц. Для получения полых труб и тонкостенных профилей из полых алюминиевых сплавов широко применяют прессование из сплошных слитков через комбинированные матрицы со сваркой. Этим способом получают одно или многоканальные изделия с наружным или внутренним профилем любой конфигурации.

Основной особенностью процесса является разделение в матрице сплошной заготовки на отдельные потоки с последующей их сваркой. Конструктивно такой инструмент состоит из корпуса матрицы и рассекателя с иглой.

Отверстие матрицы и игла формируют изделие из потоков металла, обтекающих рассекатель. Сварка происходит перед калибрующем пояском матрицы в сварочной зоне.

— Отделочная обработка изделий

После экструзионной обработки и последующей резки длинномерных изделий пресованные полуфабрикаты подвергаются отделочным операциям:

- Термическая обработка

- Резка на мерные длины

- Правка

Термообработка

Алюминиевые пресованные профили подвергаются двум видам термообработки – отжигу для неупрочняемых, и закалки со старением для термоупрочняемых сплавов.

Термоупрочняемые сплавы подвергают нагреву до заданной температуры, выдерживают при ней и быстро охлаждают в воде. Эта процедура называется закалкой. Особенностью алюминиевых сплавов является то, что максимальную прочность не сразу после закалки, а спустя некоторое время — разное для различных сплавов. Этот процесс постепенного упрочнения называется естественным старением, он может длиться от нескольких часов до 30 суток.

Резка изделий

Готовые изделия после охлаждения поступают на резку, где осуществляется удаление переднего и заднего концов, вырезка дефектов и раскрой на мерные длины, в основном для этого используют дисковые пилы.

Правка изделий

Правка – завершающая операция технологического цикла экструзионного производства изделий из алюминиевых сплавов. В следствии некоторой неравномерности деформаций на выходе из матрицы прутки, трубы, профили получают изгиб и скручивание. Для устранения этих искажений используют правильно-растяжные машины усилием от 0,3 до 25 МН. Кроме линейной пластической деформации 1,5 — 2% некоторые машины оснащены поворотными головками, что позволяет осуществлять раскрутку профилей, закрученных по длине изделий.

Кроме линейной пластической деформации 1,5 — 2% некоторые машины оснащены поворотными головками, что позволяет осуществлять раскрутку профилей, закрученных по длине изделий.

После правки и резки изделия поступают на участок контроля, где их окончательно проверяют по заданным параметрам, их передают на склад для упаковки и последующей отгрузке потребителю.

Примеры нашего оборудования

Алюминиевый экструзионный пресс 550 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 550т: 15 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 630 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 630т: 25 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 850 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 850т: 35 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 1000 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 1000т: 43 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 1350 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 1350т: 60 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Алюминиевый экструзионный пресс 2000 т.

Название продукта: Машина для экструзии алюминиевых профилей

Применение: Дверной и оконный профиль, строительный и промышленный профиль

Главный цилиндр: кованая сталь

Вес пресса 2000т: 130 тонн

Срок монтажа: около 1 месяца

Персонал: от 2 до 4 человек

Технические характеристики:

Печь отжига готовых изделий

Данная печь предназначена для ускоренного упрочнения при повышенных температурах готовых пресс изделий. В них в десятки раз сокращается время до получения требуемой прочности.

Технические характеристики:

Топливо: природный газ

Рабочая температура: 250 ℃

Максимальная загрузка: 3000 кг / на печь

Размер корпуса печи (Д * Ш * В): 10500 * 2200 * 2550 (мм)

Размер приемного лотка ((Д * Ш * В)): 7000 * 1700 * 1800 (мм)

Мощность циркуляционного вентилятора: 30 кВт

Максимальный расход газа горелки: 25 м 3 / час

Контроль температуры: автоматический контроль

Время разогрева пустой печи: 1,5 часа

Печь для нагрева и резки алюминиевого профиля

Технические характеристики:

Диаметр алюминиевого стержня: до 127 мм

Габаритные размеры (Д * Ш * В): 7200*1800*1600 (мм)

Размер камеры (Д * Ш * В): 6600*1200*760 (мм)

Потребление сжиженного газа: 12 ~ 15 м3/ч

Гидроцилиндр сдвига: 180*230 (мм)

Длина резки алюминиевого слитка: 265 ~ 800 мм (регулируется)

Погрешность при горячей стрижке: ± 3 мм

Общий диапазон мощности Электрический около: 25 кВт

Расход сжатого воздуха: 0,5 м3/мин

Корпус печи вмещает алюминиевых стержней: 12 шт

Циркуляционный Вентилятор: 1 комплект

Стол для приема, охлаждения и резки готовых профилей

Данный стол служит для извлечения, хранения и охлаждения готового алюминиевого профиля. Дополнительно, по запросу заказчика может быть оснащен растяжным или отрезным устройством. Оборудован многозонной системой контроля температуры, гидравлическим или пневматическим подъемным устройством.

Дополнительно, по запросу заказчика может быть оснащен растяжным или отрезным устройством. Оборудован многозонной системой контроля температуры, гидравлическим или пневматическим подъемным устройством.

Запасные части к прессам и другому оборудованию

Компания ЕNCE GmbH имеет многолетний опыт в проектировании, производстве и поставке различных запасных и сменных частей к экструзионному оборудованию. По вашему заказу или чертежам мы можем изготовить контейнеры, матрицы, плунжеры, цилиндры и многое другое.

Полимерное оборудование

Экструзионные линии, экструдеры для кабеля

Валковые машины и каландры

Оборудование для переработки полимерных материалов

Оборудование и линии по переработке пластиковых бутылок

Прессовое оборудование для полимеров. Машины таблетирования

Процесс переработки полимерной пленки. Линии (оборудование) мойки (очистки) и сушки полимерной пленки

Термопластавтоматы (литьевые машины)

Редукторы

Винтовые насосы. Шнековые насосы для мазута

Шнековые насосы для мазута

Винтовые компрессоры. Винтовые компрессорные установки

Винтовые насосы

- Extruders (extrusion lines)

- Extrudern, extrusionslinien

- Extrusores (líneas de extrusión)

Процесс экструзии алюминия – Bonnell Aluminium

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЭКСТРУЗИЮ

Форма является определяющим фактором стоимости детали и легкости ее экструзии. При экструзии можно экструдировать самые разные формы, но необходимо учитывать ограничивающие факторы. К ним относятся размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка, коэффициент и коэффициент брака. Если деталь выходит за пределы этих факторов, она не может быть успешно выдавлена.

Размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка и коэффициент брака взаимосвязаны в процессе экструзии, как и скорость экструзии, температура заготовки, давление экструзии и экструдируемый сплав.

Как правило, скорость экструзии напрямую зависит от температуры металла и давления внутри контейнера. Температура и давление ограничиваются используемым сплавом и экструдируемой формой. Например, более низкие температуры экструзии обычно дают формы с более качественными поверхностями и более точными размерами. Более низкие температуры требуют более высокого давления. Иногда из-за ограничений по давлению достигается момент, когда невозможно выдавить форму через данный пресс.

Предпочтительной температурой заготовки является та, которая обеспечивает приемлемые условия поверхности и допуски и, в то же время, позволяет максимально короткое время цикла. Идеалом является экструзия заготовок при самой низкой температуре, которую позволяет процесс. Исключением являются так называемые прессованные сплавы, большинство из которых относится к серии 6000. Для этих сплавов температура термообработки на твердый раствор в диапазоне 930–980 °F должна достигаться на выходе из матрицы для достижения оптимальных механических свойств.

При чрезмерно высоких температурах заготовки и скорости экструзии течение металла становится более текучим. Металл, ищущий путь наименьшего сопротивления, имеет тенденцию заполнять большие пустоты на поверхности штампа и сопротивляется проникновению в суженные области. В этих условиях размеры формы имеют тенденцию опускаться ниже допустимых допусков, особенно для тонких выступов или ребер.

Другим результатом чрезмерных температур и скоростей экструзии является разрыв металла на тонких кромках или острых углах. Это происходит из-за снижения предела прочности металла при чрезмерно высоких температурах. При таких скоростях и температурах контакт между металлом и опорными поверхностями штампа, вероятно, будет неполным и неравномерным, а любая склонность к волнообразованию и искривлению формы будет усиливаться.

Как правило, более высокие механические свойства сплава означают более низкую скорость экструзии. Большее трение между заготовкой и стенкой гильзы приводит к увеличению времени, необходимого для начала выдавливания заготовки. Коэффициент выдавливания формы является четким показателем объема механической обработки, которая будет происходить при выдавливании формы.

Коэффициент выдавливания формы является четким показателем объема механической обработки, которая будет происходить при выдавливании формы.

Коэффициент экструзии = площадь заготовки/площадь формы .

Когда коэффициент выдавливания секции низкий, части формы, включающие наибольшую массу металла, будут подвергаться небольшой механической работе. Это особенно верно для примерно первых десяти футов прессованного металла. Его металлургическая структура будет приближаться к литой (крупнозернистой) форме. Эта структура является механически слабой, и механические свойства форм с коэффициентом экструзии менее 10:1 не могут быть гарантированы.

Как и следовало ожидать, при высоком коэффициенте экструзии ситуация обратная. Требуется большее давление, чтобы протолкнуть металл через меньшие отверстия в матрице, и произойдет экстремальная механическая обработка. Обычно приемлемые коэффициенты экструзии для твердых сплавов ограничиваются 35:1, а для мягких сплавов — 100:1. Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более трудны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более трудны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Сложность Коэффициент также используется для определения характеристик экструзии детали.

Коэффициент = Периметр формы/ Вес на фут .

Вес на фут имеет первостепенное значение из-за соображений рентабельности работы пресса. Как может показаться очевидным, более легкая секция обычно требует меньшего пресса для ее экструдирования. Тем не менее, другие факторы могут потребовать пресса большей производительности, например, большая полая форма с тонкими стенками. Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса. К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса. К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Соотношение шпунтов также играет важную роль в определении характеристик экструзии детали. Соотношение шпунта экструзии определяется следующим образом: возведите в квадрат наименьшее отверстие к пустоте, рассчитайте общую площадь формы, а затем разделите квадрат отверстия на площадь. Чем выше соотношение, тем сложнее будет деталь. выдавливать.

Чтобы помочь нам понять ваши потребности и потребности и лучше обслуживать вас, ниже приведен контрольный список вещей, которые следует учитывать при отправке товаров в экструдер для коммерческого предложения или нового бизнеса:

- Описание или чертежи детали – поговорите с экструдером заблаговременно до того, как проект будет завершен.

- Спецификации, которые должны быть соблюдены; Федеральные спецификации, военные, ASTM и т. д.

- Сплав и отпуск; если неизвестно, укажите требования к прочности, коррозионной стойкости, обрабатываемости, отделке, свариваемости, чтобы помочь экструдеру дать рекомендацию.

- Длина конечного использования и длина покупки.

- Допуски; коммерческая, по рисунку, прочее.

- Отделка поверхности; фрезерование, анодирование, покраска, открытые поверхности и т. д.

- Упаковка; допустимый максимальный и минимальный вес упаковки, а также требования к транспортировке и обработке.

- Второстепенные требования к изготовлению — скос, штамповка, гибка, анодирование, сверление и т. д.

- Конечное использование продукта.

- Необходимое количество; настоящего порядка и ежегодно.

- Дата отгрузки.

- Особые требования к качеству.

Все, что вам нужно знать об алюминиевом профиле

Алюминиевый профиль является неотъемлемой частью наших домов, хотя многие люди даже не замечают его. Обычно они являются частью оконных или дверных систем, но на этом их применение не заканчивается. Алюминиевые прутки имеют бесчисленное множество применений в строительстве и обрабатывающей промышленности, поэтому качество каждого продукта должно быть безупречным.

Обычно они являются частью оконных или дверных систем, но на этом их применение не заканчивается. Алюминиевые прутки имеют бесчисленное множество применений в строительстве и обрабатывающей промышленности, поэтому качество каждого продукта должно быть безупречным.

Импол является крупнейшим европейским поставщиком алюминиевых прессованных стержней для ковки и одним из крупнейших поставщиков тянутых стержней в Европе и США. В нашем производственном процессе, которому доверяют все крупнейшие европейские автомобильные компании и европейская авиационная промышленность , мы применяем наилучшие производственные методы, которые мы постоянно совершенствуем. Читайте дальше, чтобы узнать, почему этот процесс имеет решающее значение для многих отраслей промышленности и почему Impol является лучшим ответом, когда речь идет о качественных экструзионных стержнях, трубах, профилях …

Основы экструзии алюминия

Экструзия — это современный процесс, при котором алюминиевые заготовки нагреваются и проталкиваются через формованное отверстие матрицы. Отверстие может быть изменено для создания различных форм и размеров в соответствии с конкретными потребностями пользователя.

Отверстие может быть изменено для создания различных форм и размеров в соответствии с конкретными потребностями пользователя.

В зависимости от требуемого типа алюминиевого прутка мы используем различные стальные штампы.

- Для сплошных стержней или профилей

- плоские матрицы

- форкамерные матрицы

- Для полых стержней или профилей

- матрицы

Подробнее об отличиях процесса экструзии и создаваемых изделий вы можете прочитать на нашем сайте.

6 этапов экструзии алюминия

Процесс экструзии осуществляется на прессах прямого или непрямого прессования с различной мощностью (в Имполе они составляют от 12,5 до 55 МН). Базовый процесс можно разбить на шесть отдельных этапов, хотя они могут быть изменены или расширены в зависимости от конкретных требований заказчика.

Но еще до начала процесса экструзии литые алюминиевые стержни необходимо разрезать на более мелкие части. Эти короткие детали называются заготовками. Предварительно нарезанные заготовки гарантируют, что длина каждого экструдированного стержня будет примерно одинаковой и не будет потерь материала.

Эти короткие детали называются заготовками. Предварительно нарезанные заготовки гарантируют, что длина каждого экструдированного стержня будет примерно одинаковой и не будет потерь материала.

Этап 1: Предварительный нагрев алюминиевой заготовки и стальной матрицы до заданной температуры

- Заготовки нагревают в индукционных или газовых печах от комнатной температуры до экструзии. Температура варьируется в зависимости от сплава и конечного отпуска.

- Нагретые заготовки должны быть достаточно пластичными, чтобы принимать требуемую форму, но при этом достаточно прочными, чтобы сохранять свою форму при транспортировке.

- Толкающая бита начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 2: Загрузка заготовки в контейнер стального экструзионного пресса

- Для предотвращения потери тепла заготовки быстро транспортируются из печи в пресс. Они загружены в ресивер и готовы к экструдированию.

- Ползун начинает оказывать давление на нагретую заготовку и толкает ее к отверстию матрицы.

Этап 3: Экструзия

- Нагретая алюминиевая заготовка проталкивается через отверстия в инструменте. Эти отверстия могут быть изменены для создания различных форм и размеров. Процесс похож на пресс для печенья, где диски разной формы создают разный дизайн печенья.

- Когда прутки выходят из пресса, они уже экструдированы до требуемой формы.

Этап 4: Контролируемое охлаждение

- За процессом экструзии следует быстрое охлаждение экструдированных стержней/труб/профиля

- На выходе из пресса полностью сформированные прутки/профили проталкиваются через водяную баню, что гарантирует равномерную закалку нагретого алюминия.

- Процесс закалки необходим для обеспечения требуемых механических свойств и адекватной микроструктуры материала.

- Чтобы предотвратить деформацию материала, процесс охлаждения должен выполняться без промедления сразу после процесса экструзии.

Этап 5: Растяжка

- Сразу после закалки прессованные прутки разрезаются на заданную межфазную длину.

- Затем отрезанные прутки захватываются съёмником, который укладывает их на отводной стол. Это позволяет им еще больше остыть.

- На этом этапе экструдированные стержни проходят процесс упрочнения, который растягивает стержни и обеспечивает их механические свойства за счет снятия внутреннего напряжения внутри стержней.

Этап 6: Резка и окончательная упаковка

- Закаленные и выпрямленные прутки нарезаются на длину, указанную заказчиком.

- На этом этапе алюминиевые прутки имеют свойства отпуска Т1/Т4. Для обеспечения лучших механических свойств сплава Т5/Т6/Т66 прутки искусственно состаривают.

- Процесс старения дополнительно укрепляет экструдированные профили и обеспечивает выполнение механических свойств, указанных для отдельных сплавов.

Какие факторы влияют на экструзию?

Хотя описанные выше этапы процесса экструзии могут показаться довольно простыми и автоматизированными, на самом деле это совсем не так. По правде говоря, экструзия — это очень сложный процесс, который зависит от соотношения между многочисленными параметрами, которые необходимо адаптировать во время процесса. Эти параметры называются параметрами TST и относятся к температуре, скорости и времени.

По правде говоря, экструзия — это очень сложный процесс, который зависит от соотношения между многочисленными параметрами, которые необходимо адаптировать во время процесса. Эти параметры называются параметрами TST и относятся к температуре, скорости и времени.

По сути, до, во время и после экструзии необходимо тщательно контролировать следующие факторы:

- Температура заготовки в нагревательных печах

- температура контейнера

- температура инструмента

- температура на выходе алюминиевого прутка/профиля

- температура охлаждающей среды

- скорость экструзии и задержка закалки

- скорость экструзии

- конечные продукты и размеры инструмента

Эти параметры необходимо тщательно контролировать и контролировать. Наиболее важной среди них является температура , которую необходимо адаптировать в зависимости от экструдируемого материала и желаемой конечной формы продукта. Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Как правило, заготовки из алюминиевого сплава необходимо нагревать до температуры от 300 до 59°С.5°С.

Другой очень важной частью процесса экструзии является закалка . Как видно выше, экструдированные профили закаливаются сразу после выхода из матрицы. На этом этапе важно, чтобы каждая часть алюминиевого стержня была покрыта нужным количеством воды в течение нужного времени. Это означает, что они остывают от температуры экструзии до комнатной температуры как можно быстрее. Только тогда экструдированные прутки/трубы/профили могут равномерно охлаждаться и достигать высочайших механических и технологических свойств. Самая быстрая скорость закалки позволит достичь наилучшего сочетания прочности, ударной вязкости и микроструктуры. Этот процесс обычно используется при производстве экструдированных профилей серии 6xxx Al, например, сплава T66.

После успешного завершения процесса экструзии и закалки необходимо тщательно контролировать следующие параметры:

- размеры и допуски продукта

- обработка поверхности

- механические свойства

- макроструктура стержней/профилей/труб (без дефектов заднего конца)

- другие особые требования к качеству

Преимущества алюминиевого профиля

По сравнению с другими продуктами алюминиевый профиль является предпочтительным вариантом благодаря уникальному сочетанию легкости и прочности. С отраслевой точки зрения экструзия алюминия имеет дополнительные преимущества:

С отраслевой точки зрения экструзия алюминия имеет дополнительные преимущества:

- Как правило, они являются конкурентоспособным и экономичным вариантом производства, особенно при работе с очень сложными поперечными сечениями.

- Они прочнее и выносливее

- Поверхность экструдированных изделий безупречна, и в целом эти изделия прочнее по сравнению с алюминием отливками .

Несмотря на многочисленные преимущества, у алюминиевых профилей есть и существенный недостаток по сравнению с литьем. И это их размер. Алюминиевые профили ограничены размером как заготовки, так и вместимостью стального контейнера на экструзионном прессе.

Различные типы экструзии

При горячей экструзии существуют различные процессы экструзии:

- прямая экструзия

- непрямая экструзия

Прямая экструзия

Прямая экструзия — самый простой способ производства. Этот метод чаще всего используется для производства алюминиевых профилей. В нем матрица неподвижна, а ползун проталкивает заготовку через отверстие матрицы. Действие заготовки и ползуна, движущихся вперед в одном направлении, привело к тому, что этот метод получил название прямого или прямого процесса экструзии алюминия.

Этот метод чаще всего используется для производства алюминиевых профилей. В нем матрица неподвижна, а ползун проталкивает заготовку через отверстие матрицы. Действие заготовки и ползуна, движущихся вперед в одном направлении, привело к тому, что этот метод получил название прямого или прямого процесса экструзии алюминия.

Непрямое выдавливание

Непрямое выдавливание — это процесс, при котором заготовка остается неподвижной, но узел на конце ползуна движется против заготовки. Это создает давление, необходимое для прохождения металла через матрицу.

Это основное преимущество непрямого пресса, так как он позволяет прессовать более твердые сплавы (2ххх, 7ххх) и изделия с меньшим поперечным сечением благодаря меньшему давлению экструзии. Более низкие давления также позволяют снизить температуру прессования и, следовательно, увеличить скорость экструзии. Это, конечно, повышает производительность.

Какие формы можно выдавливать?

Экструзия является частью столь многих отраслей промышленности, что невозможно составить полный список всех ее видов. Существуют безграничные возможности в отношении форм, которые доступны в широком диапазоне конфигураций и размеров. Основные категории:

Существуют безграничные возможности в отношении форм, которые доступны в широком диапазоне конфигураций и размеров. Основные категории:

- Твердые формы: сплошные стержни и стержни с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. д.)

- Полутвердые формы: , такие как углы, швеллеры и другие частично открытые формы

- Полые формы: трубы или профили с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. д.)

Прессованные заготовки как полуфабрикат

Экструдированные прутки иногда непригодны для использования в качестве готовой продукции из-за более широких допусков, худшей прямолинейности и большей шероховатости поверхности, особенно в крупных и сложных отраслях промышленности. Для таких требовательных производств больше подходят тянутые изделия, так как допуски значительно жестче, а поверхность более гладкая. Тянутые изделия позволяют клиентам добиться большей производительности, меньшего количества рабочих операций и меньшей доли брака.

По сравнению с экструзией, чертеж представляет собой процесс холодного производства, при котором алюминиевые прутки формируются путем уменьшения их поперечного сечения. Это достигается путем протягивания стержня/трубки через матрицу меньшего размера. Хотя процесс похож на экструзию, направление приложенной силы отличается. При экструзии заготовка проталкивается через отверстие матрицы, а при волочении – вытягивается.

Процесс волочения имеет множество важных факторов, влияющих на качество и точность формованных стержней или труб, таких как угол штампа, скорость волочения, состояние смазки и передаточное число проходов.

Для чрезвычайно сложных конечных продуктов или более тонких продуктов, экструдированные продукты заменяются прокатными продуктами или механической обработкой или ковкой более простых экструдированных продуктов (плоских, квадратных или шестигранных стержней). Таким образом мы можем обеспечить продукцию более сложной формы или с более точными размерами.

Профиль постепенно «гаснет» или же целенаправленно охлаждается водой. Вероятный сценарий – оснащение стола мощными вентиляторами. Конкретный тип охлаждения зависит от используемого оборудования.

Профиль постепенно «гаснет» или же целенаправленно охлаждается водой. Вероятный сценарий – оснащение стола мощными вентиляторами. Конкретный тип охлаждения зависит от используемого оборудования.

Заготовка и контейнер перемещаются синхронно, матрица сохранят неподвижность. Она удерживается специальным стержнем. Непрямой метод обладает рядом преимуществ. Это исключение чрезмерного трения, минимальная вероятность появления трещин. При этом достигается более полное в контексте объема использование заготовки. Дефекты маловероятны;

Заготовка и контейнер перемещаются синхронно, матрица сохранят неподвижность. Она удерживается специальным стержнем. Непрямой метод обладает рядом преимуществ. Это исключение чрезмерного трения, минимальная вероятность появления трещин. При этом достигается более полное в контексте объема использование заготовки. Дефекты маловероятны;