полное руководство по экструзии алюминия

Содержание

- 1 Обзор алюминиевой экструзии

- 2 Что такое экструзия алюминия?

- 3 Краткая история экструзии алюминия

- 4 Что такое процесс экструзии алюминия? Пошаговое руководство

- 4.1 Шаг 1: Подготовка экструзионной головки

- 4.2 Шаг 2: Заготовка предварительно нагревается

- 4.3 Шаг 3: Заготовка передается на экструзию.

- 4.4 Шаг 4: Заготовка помещается в контейнер.

- 4.5 Шаг 5: Экструдированный материал выходит через матрицу.

- 4.6 Шаг 6: Экструзия направляется на выносной стол.

- 4.7 Шаг 7: экструзии разрезаются

- 4.8 Шаг 8: Охлаждение экструзии

- 4.9 Шаг 9: вытягивание экструзией

- 4.10 Шаг 10: экструзия завершена

- 5 Алюминиевые экструзионные отделки

- 5.1 Термическая обработка

- 5.2 Обработка поверхности

- 5.3 Фальсификации

- 6 Алюминиевые профили экструзии

- 7 Изготовленные на заказ алюминиевые профили

- 8 Факторы, определяющие процесс экструзии алюминия

- 9 Roche Industry: услуги производителей алюминиевых профилей в Китае

Алюминий — один из тех металлов, которые находят широкое применение. Этот металл обладает множеством желаемых свойств. Вот почему он хорошо себя зарекомендовал.

Этот металл обладает множеством желаемых свойств. Вот почему он хорошо себя зарекомендовал.

Допустим, вы производитель, а металлический алюминий является одним из ключевых компонентов вашего продукта. Существует вероятность того, что перед использованием вы захотите, чтобы он соответствовал определенной форме и размеру. Здесь на помощь приходит концепция экструзии алюминия.

Что такое экструзия алюминия? В чем его важность? Какие компании-производители экструзии алюминия являются лучшими?

Чтобы получить исчерпывающие ответы на эти вопросы, прочитайте это руководство по экструзии алюминия 2020 года.

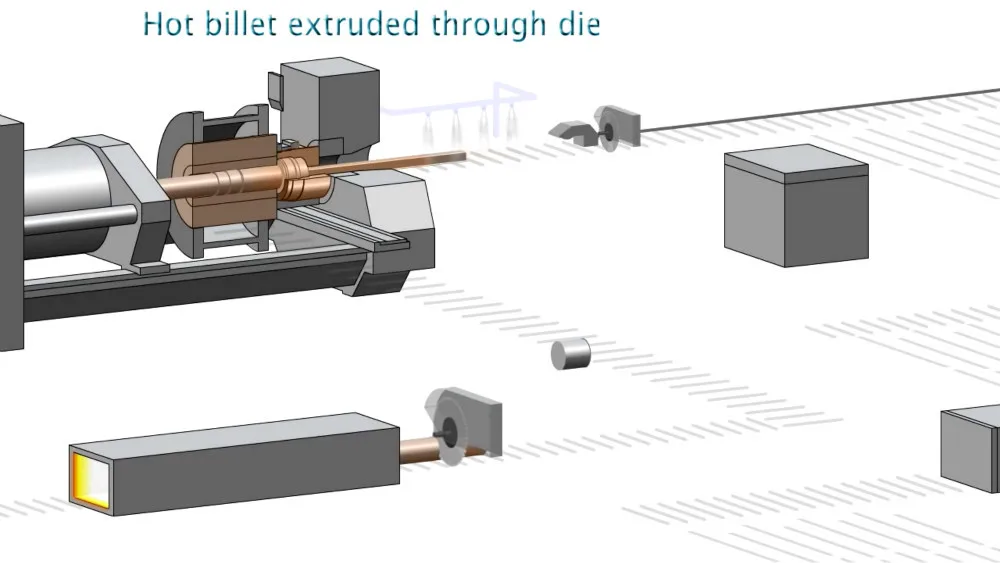

Что такое экструзия алюминия?Экструзия алюминия — это процедура, при которой материал из алюминиевого сплава продавливается через фильеру с определенным профилем поперечного сечения.

Экструзию алюминия можно сравнить с выдавливанием зубной пасты из тюбика.

Невероятный плунжер проталкивает алюминий через матрицу, и он поднимается из отверстия матрицы.

Когда это происходит, он оказывается в форме, аналогичной форме штампа, и выдавливается вдоль рабочего стола.

Приложенное давление можно сравнить с силой, которую вы прилагаете, сжимая контейнер с зубной пастой пальцами.

Когда вы сжимаете, зубная паста поднимается вверх в форме отверстия цилиндра.

Отверстие тюбика зубной пасты в основном выполняет ту же функцию, что и экструзионная головка. Так как отверстие представляет собой прочный круг, зубная паста получится длинным и надежным выдавливанием.

Как видите, экструзия алюминия — это деликатный, но простой процесс. Это процесс, которым должны заниматься специалисты.

Лучшие компании по производству алюминиевой экструзии в Китае имеют все возможности для выполнения всего процесса с максимальной точностью.

Краткая история экструзии алюминияВозвращаясь к истории, нам нужно было указать трех дизайнеров, которые сделали возможным создание такого чудесного изобретения: Джозефа Брама, Томаса Берра и Александра Дика.

В 1797 году процесс экструзии был защищен дизайнером Джозефом Брамах. Он использовал его для изготовления свинцовых труб и, кроме того, оборудования для изготовления прикладов для оружия (Патент № 2652). После предварительного нагрева металла он использовал ручной разборщик, чтобы проглотить пыль.

В 1820 году Томас Бёрр разработал главный водяной пресс, работающий на водном топливе, который взял на себя значительную роль в процессе изготовления металла.

В 1894 году Александр Дик создал новейший процесс горячей экструзии. Эта процедура позволила исключить композиты из цветных металлов.

Материалы, которые обычно удаляются холодным способом, включают свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Неудивительно, что алюминий является наиболее часто прессуемым металлом, и его очень хорошо можно использовать как для горячего, так и для холодного прессования.

Что такое процесс экструзии алюминия? Пошаговое руководствоЧтобы было проще. Мы разделили процесс экструзии алюминия на несколько этапов.

Мы разделили процесс экструзии алюминия на несколько этапов.

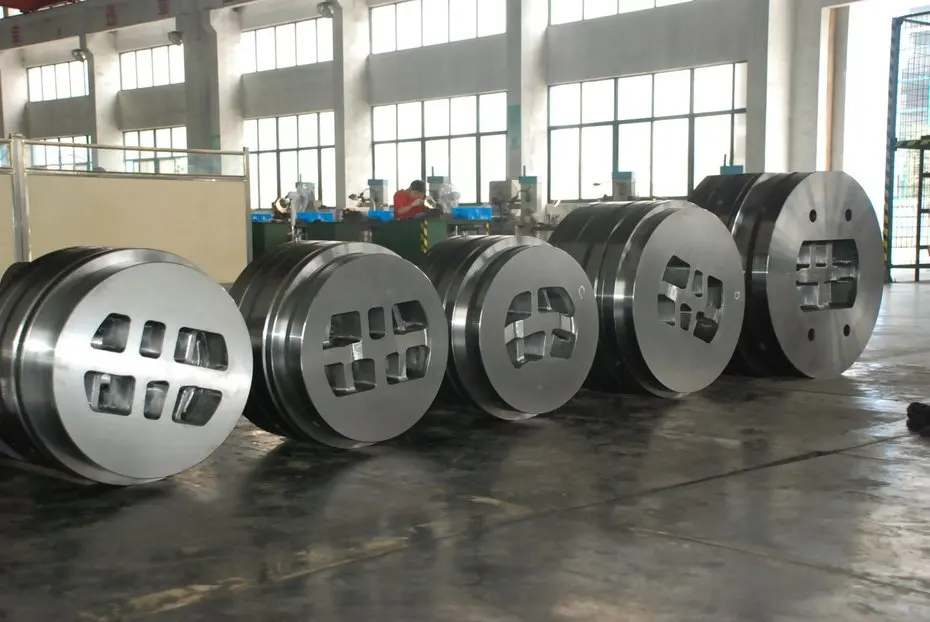

На первом этапе из стали h23 вырезается штамп круглой формы. Или, с другой стороны, если он теперь доступен, его забирают со склада.

Перед экструзией фильеру необходимо предварительно нагреть до 450-500 градусов Цельсия, чтобы продлить срок ее службы и гарантировать равномерное течение металла.

Когда матрица была предварительно нагрета, ее можно очень хорошо уложить в экструзионный пресс.

Шаг 2: Заготовка предварительно нагреваетсяНа следующем этапе из длинного бревна из легированного материала вырезается прочный квадратный квадрат из алюминиевой комбинации, называемый заготовкой.

Он предварительно нагревается в жаровне, аналогичной этой, до 400-500 градусов по Цельсию.

Это делает его достаточно пластичным для процедуры экструзии, но не в жидком или расплавленном состоянии.

Шаг 3: Заготовка передается на экструзию.

После предварительного нагрева заготовка поступает именно в экструзионный пресс.

Перед укладкой на пресс на него наносится смазка (или любой другой альтернативный агент).

Разделительный агент дополнительно наносится на экструзионный поршень для предотвращения слипания заготовки и хлопка.

Шаг 4: Заготовка помещается в контейнер.На этом этапе ковкая заготовка укладывается в экструзионный пресс, где гидравлический плунжер оказывает давление.

Когда плунжер оказывает давление, материал заготовки вбивается в держатель экструзионного пресса.

Материал увеличивается в размерах, заполняя все стенки емкости.

Шаг 5: Экструдированный материал выходит через матрицу.Поскольку материал сплава заполняет весь контейнер, он в настоящее время прижимается к экструзионной головке.

Когда к нему прилагается непрерывное давление, алюминиевому материалу некуда выходить через отверстие (отверстия) в матрице.

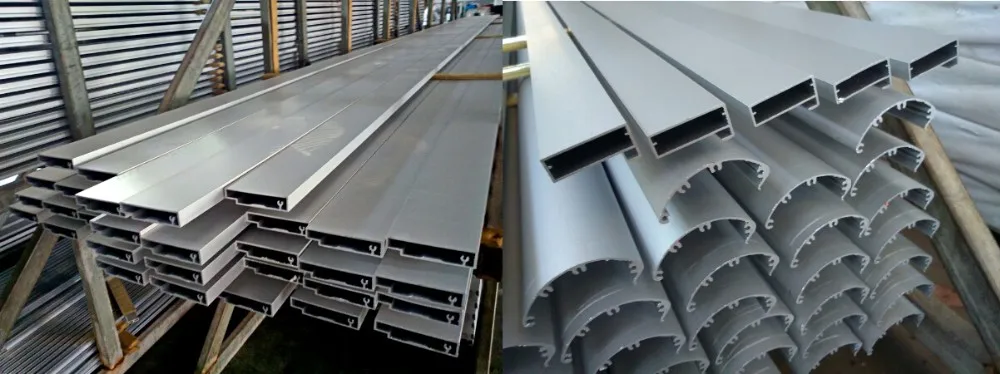

Он поднимается из отверстия в матрице и выглядит как законченный профиль.

Шаг 6: Экструзия направляется на выносной стол.После выхода экструзия захватывается съемником, который направляет его вместе с выходным столом со скоростью, которая координирует процесс выхода.

По мере того, как он перемещается по биометрическому столу, профиль «гаснет» или постоянно охлаждается водяным душем или вентиляторами над столом.

Шаг 7: экструзии разрезаютсяКогда экструзия достигает своей полной длины стола, ее разрезают горячей пилой, чтобы изолировать ее от процесса экструзии.

На каждом этапе температура играет важную роль в поддержании состояния экструзии.

Несмотря на то, что изгнание прекратилось после выхода из пресса, оно еще не полностью остыло.

Шаг 8: Охлаждение экструзииПосле процесса резки листовые экструзии точно перемещаются со стола выноса на стол охлаждения.

Профили останутся там, пока не достигнут комнатной температуры.

Когда они это сделают, их следует растянуть до соответствующей длины.

Шаг 9: вытягивание экструзиейЕстественно, в профилях должен был произойти какой-то изгиб, и это необходимо исправить.

Чтобы решить эту проблему, их перемещают на носилки.

Каждый профиль точно удерживается на двух поверхностях и растягивается до тех пор, пока он не станет полностью прямым и точным.

Шаг 10: экструзия завершенаТеперь, когда профили по длине стола прямые и полностью затвердевшие, они перемещаются на стол пилы.

Здесь их распиливают на заранее заданную длину. В большинстве случаев их длина составляет от 8 до 21 фута. Теперь свойства экструзий координируют состояние T4.

По окончании шитья их можно переместить в печь для созревания, чтобы они были доведены до состояния Т5 или Т6.

После процесса экструзии алюминия он может быть не готов к использованию. На нем следует нанести металлическую отделку, чтобы подготовить его к использованию.

На нем следует нанести металлическую отделку, чтобы подготовить его к использованию.

Некоторые виды отделки алюминиевым экструзионным покрытием включают:

Термическая обработкаАлюминиевые сплавы серий 2000, 6000 и 7000 могут подвергаться термообработке для повышения их жесткости и давления текучести.

Чтобы добиться этих улучшений, профили помещают в печи, где процесс созревания ускоряется, и они достигают температуры T5 или T6.

Обработка поверхностиАлюминиевые профили могут подвергаться различным процессам обработки поверхности. Вы также можете выбрать различные готовые алюминиевые профили.

Экструзии можно делать и изготавливать разными способами.

Две основные причины для их рассмотрения заключаются в том, что они могут улучшить присутствие алюминия и, таким же образом, улучшить его эрозионные свойства. Улучшение внешнего вида алюминия также может быть причиной отделки поверхности.

ФальсификацииМетод производственной отделки позволяет выполнить последние измерения, которые вы ищете в своих экструзиях.

Профили могут быть перфорированы, перфорированы, обработаны, вырезаны и т. Д. Для согласования технических характеристик компонентов.

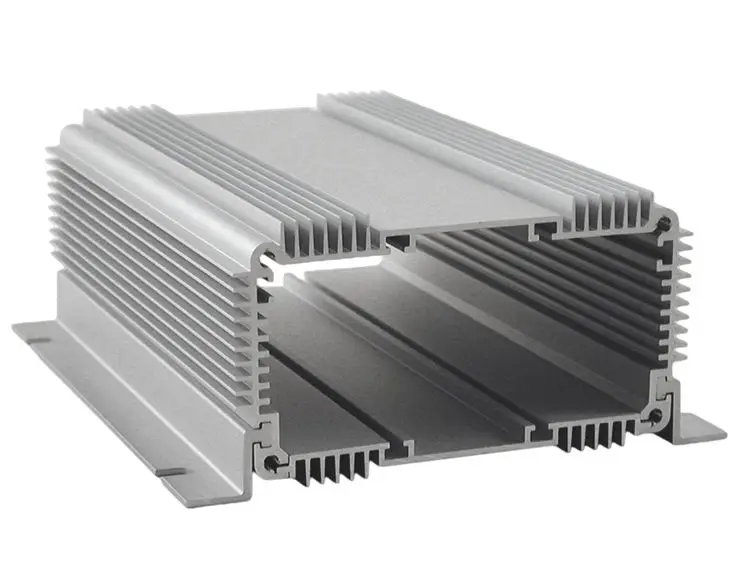

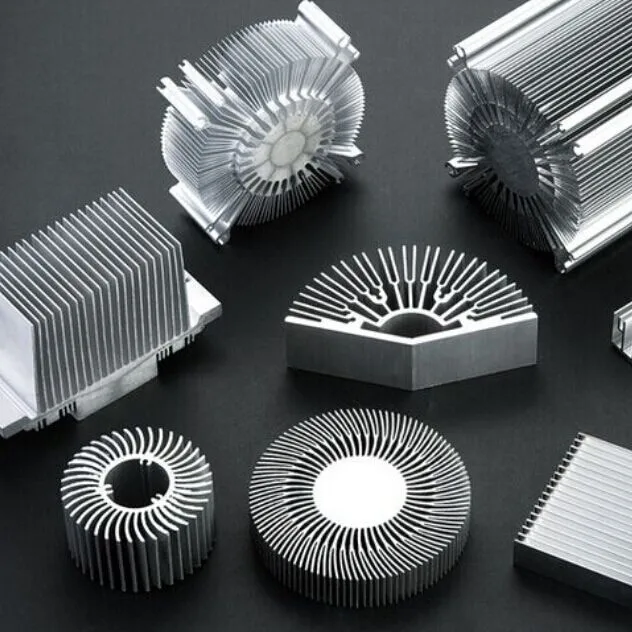

Например, лопасти на экструдированных алюминиевых радиаторах можно подвергнуть поперечной механической обработке, чтобы получить конструкцию штифта, или отверстия для винтов можно просверлить в конструктивной детали.

Как производитель, вы можете выбрать любую отделку из экструдированного алюминия, которая идеально подойдет для вашей области применения.

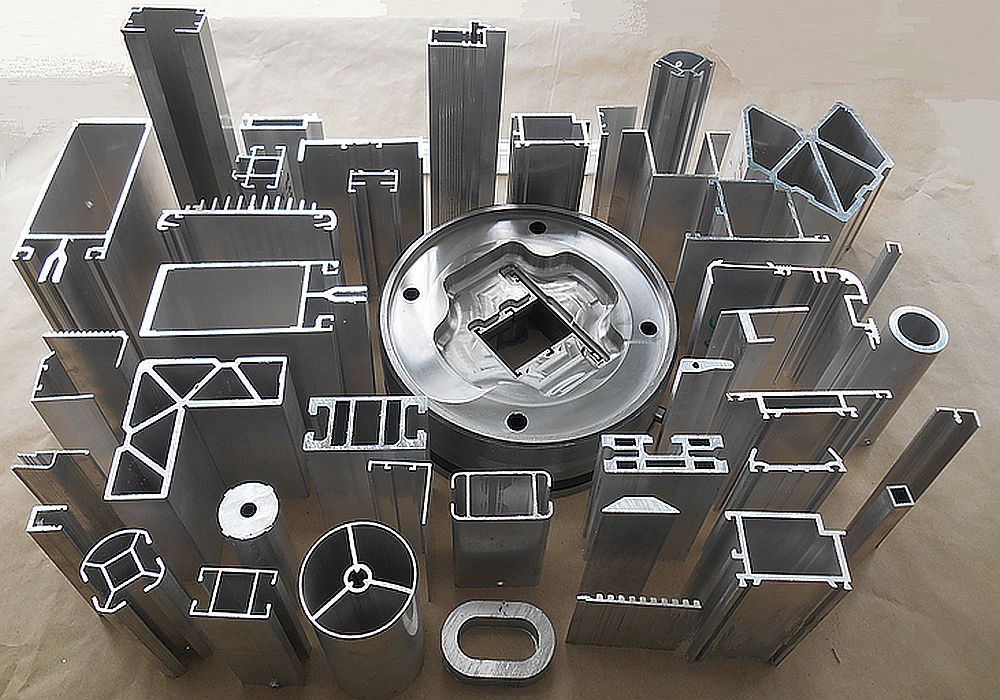

Алюминиевые профили экструзииПерво-наперво, что такое алюминиевый профиль?

Алюминиевый профиль имеет площадь поперечного сечения и формирует алюминиевые изделия посредством процесса экструзии алюминия.

Из сырого материала-алюминиевого слитка после горячего плавления получают алюминиевые заготовки, а затем, завершая процесс выталкивания алюминия через открывающую или выравнивающую матрицу, можно получить алюминиевые изделия отличительной формы.

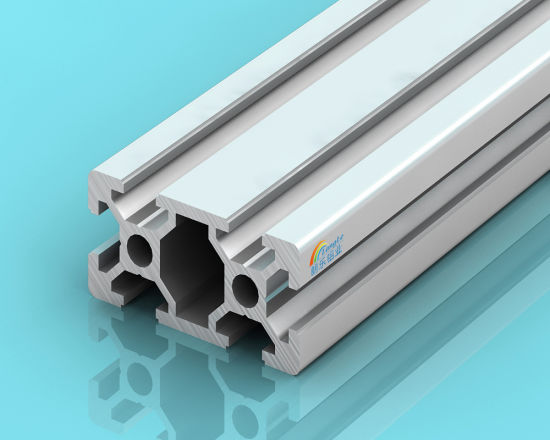

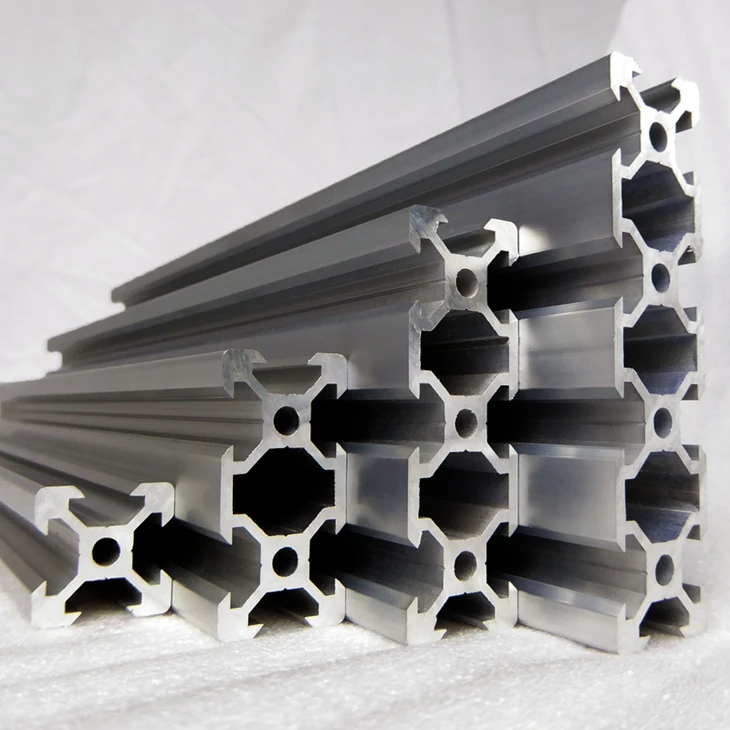

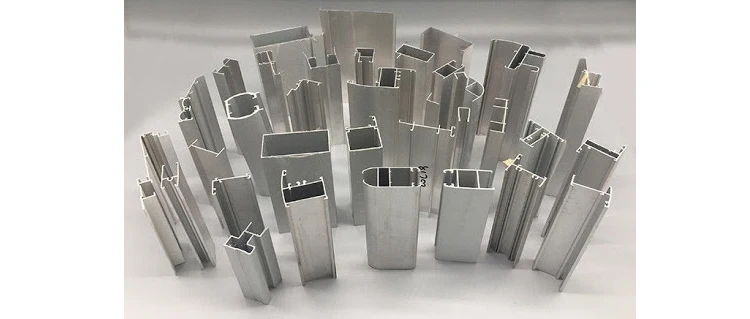

Может быть изготовлен широкий спектр различных типов алюминиевых профилей для экструзии, которые имеют разную толщину. Для таких профилей характерен широкий спектр многогранных пустот. Это делается для координации интересов конечного приложения.

Многочисленные виды внутренних пустот в настоящее время доступны для удовлетворения потребностей и предварительных условий различных видов автоматизированных приложений. Кроме того, он подходит для любых приложений, чувствительных к требованиям к производительности и весу.

Если вы взглянете на один из наиболее распространенных типов пустого балочного профиля из алюминиевого профиля, вы обнаружите, что в основном это всего лишь разновидность квадратного профиля. К другим распространенным типам экструзионных алюминиевых профилей относятся треугольные, L-образные и одинарные профили.

Использование алюминиевых экструзионных профилей должно быть возможным в различных современных промышленных приложениях, которые включают приложения автоматического перемещения, используемые для технологических линий в различных сборочных единицах.

Как мы видели, есть несколько распространенных алюминиевых профилей для экструзии, к которым, похоже, стремятся все. Однако бывают ситуации, когда хочется чего-то другого.

Если ваше приложение чем-то отличается от обычного, у вас не будет другого выхода, кроме как получить индивидуальные алюминиевые профили. Они идеально подходят для удовлетворения конкретных потребностей вашего приложения.

Специальная матрица структурирована и изготовлена с профилем поперечного сечения, который лучше всего подходит для вашего применения. Материал формируется по мере того, как он проталкивается через формованное отверстие в матрице, принимая профиль, аналогичный профилю отверстия матрицы. Пользовательские алюминиевые профили могут быть созданы с зазорами и другими уникальными особенностями.

Существенным преимуществом этого специального алюминиевого профиля является то, что он позволяет создавать сложные конструкции, однородные по длине материала. Экструзии по индивидуальному заказу могут изготавливаться из широкого ассортимента марок алюминия, спроектированы и доставлены без каких-либо проблем.

Экструзии по индивидуальному заказу могут изготавливаться из широкого ассортимента марок алюминия, спроектированы и доставлены без каких-либо проблем.

Услуги по экструзии алюминия по индивидуальному заказу могут быть выполнены только лучшими компаниями по экструзии алюминия в Китае. Это потому, что у них есть инструменты и опыт для работы над индивидуальными проектами.

Факторы, определяющие процесс экструзии алюминияНе все услуги по экструзии алюминия одинаковы. Есть некоторые различия между одним процессом и другим. Стоимость услуги по экструзии алюминия также может варьироваться.

Итак, в чем причина всех этих различий? Есть несколько факторов, которые влияют на весь процесс экструзии алюминия.

Форма алюминиевого профиля обычно считается основным определяющим фактором. Обработка сложных форм может занять больше времени. Стоимость экструзии алюминия для таких профилей также может быть высокой.

Температура и давление алюминиевого сплава также могут влиять на скорость экструзии. Предпочтительная температура заготовки — это то, что обеспечивает адекватные условия поверхности и упругости и одновременно обеспечивает минимально возможную продолжительность цикла.

Предпочтительная температура заготовки — это то, что обеспечивает адекватные условия поверхности и упругости и одновременно обеспечивает минимально возможную продолжительность цикла.

Идеальным вариантом является экструзия заготовки при максимально пониженной температуре, которую позволяет процедура.

Roche Industry: услуги производителей алюминиевых профилей в КитаеЕсть ли у вашей компании текущий проект, требующий услуг по экструзии алюминия? Позвольте нам решить эту проблему за вас. Мы являемся производителями алюминиевых профилей в Китае с полным обслуживанием.

Наш опыт в этом не имеет себе равных, поскольку мы поставляем алюминиевые профили на протяжении многих лет. Мы используем наш опыт, чтобы наши клиенты получали лучшие результаты при производстве всех алюминиевых профилей.

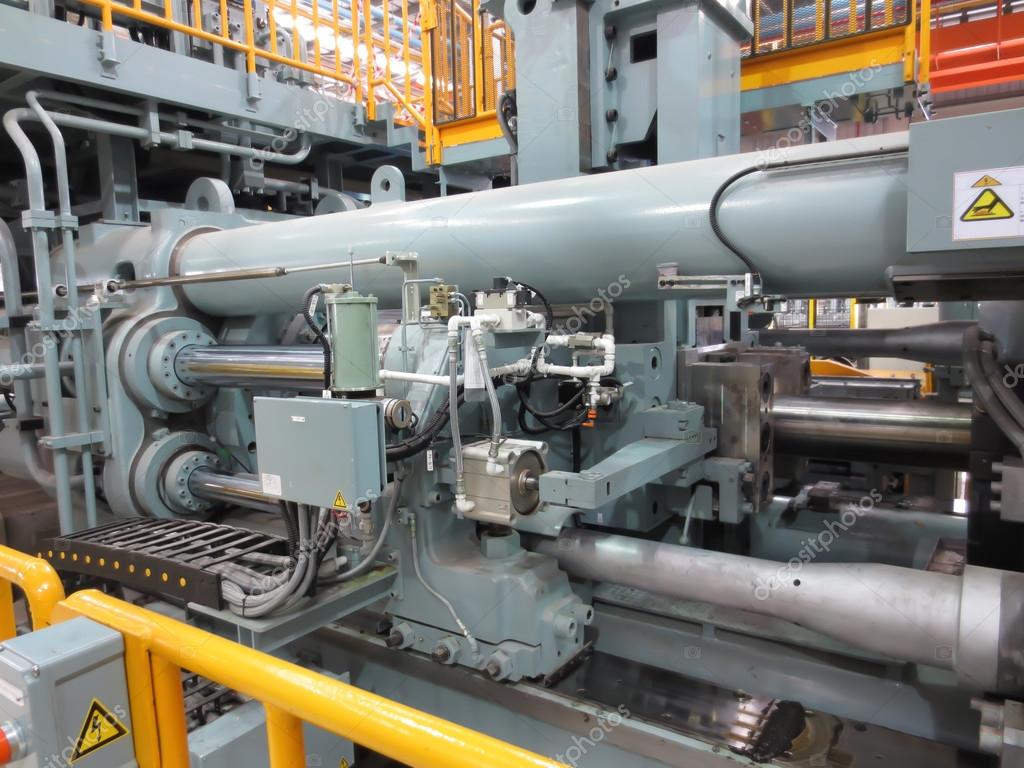

Помимо опыта, мы также оснащены подходящими машинами для экструзии алюминия. Они гарантируют, что все наши экструзии точны и соответствуют требованиям.

Наши специалисты по экструзии алюминия обладают необходимыми навыками и опытом, чтобы справиться с любой задачей, какой бы сложной она ни была.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, — это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Процесс изготовления алюминиевых профилей методом экструзии

Экструзия — это метод, при котором металл подается в отверстия фильеры различной формы для изготовления изделий различной формы. Алюминиевая ассоциация признает экструзию популярным процессом, поскольку изделия из алюминия, полученные методом экструзии, могут иметь творческую форму.

Алюминиевая ассоциация признает экструзию популярным процессом, поскольку изделия из алюминия, полученные методом экструзии, могут иметь творческую форму.

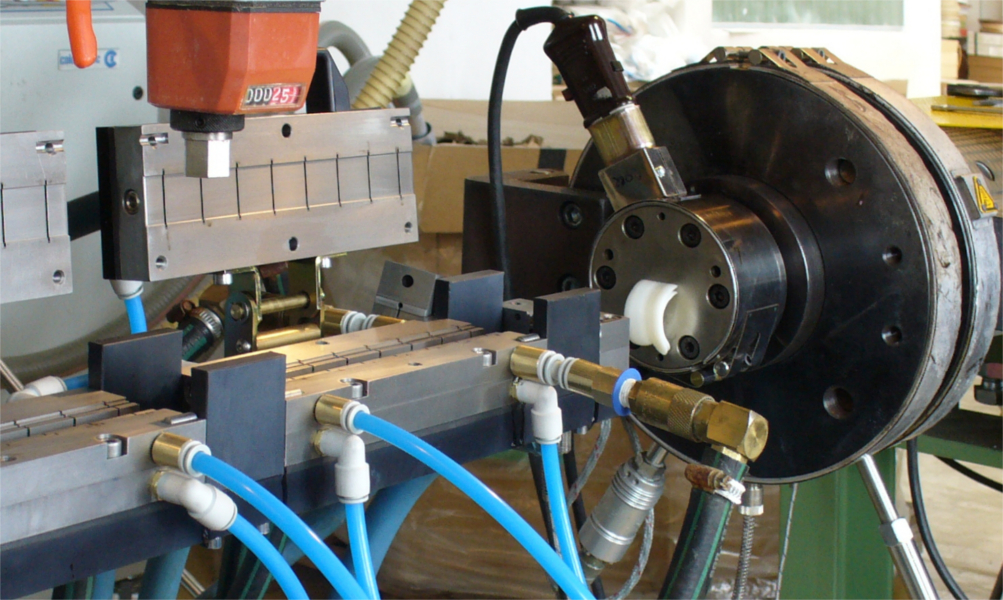

После экструзии алюминия начинается производство. Для создания алюминиевых деталей экструзионное производство включает в себя прецизионную резку, обработку с числовым программным управлением (ЧПУ), торцевание, штамповку, вырубку, сверление и высокоскоростную резку.

В современном мире все в большем количестве различных производственных отраслей, а также в строительстве и машиностроении используется алюминиевый профиль. Такая высокая популярность этого материала обусловлена его высокой степенью универсальности.

Здесь мы поговорим про производство алюминиевого профиля, оборудование для него, технологию изготовления. Считаем эту очень актуальной, т.к. алюминиевый профиль очень активно используется в реализации различных архитектурных решений, при обработке фасадов зданий, при производстве транспортных средств, эксклюзивных декораций, ПВХ-конструкций, торгового и рекламного оборудования, а также очень широко применяется в сфере изготовления мебели.

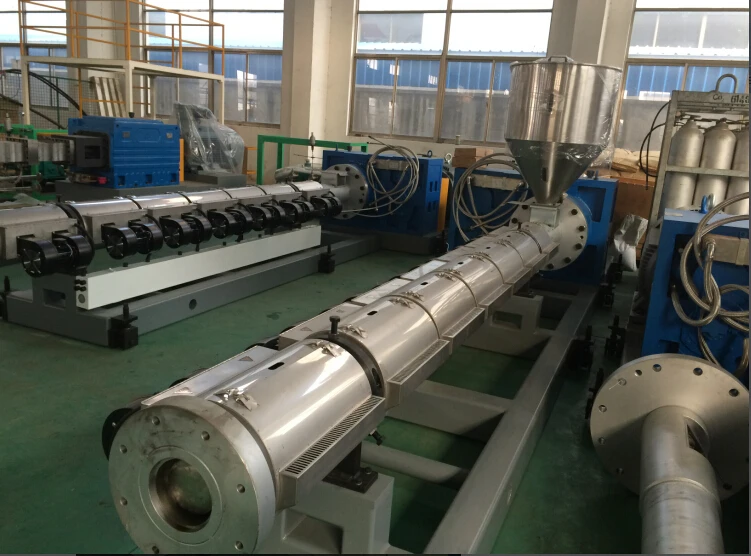

Все оборудование, используемое для производства алюминиевого профиля, разделяется на оборудование литейного цикла и оборудование прессового цикла.

Для литейного цикла необходимы: специальная газовая печь (стоимость 13000€), разливочный стол (цена 9000€) и поворотный отражательный миксер (11500€).

Для прессового цикла необходимы: печь для нагревания заготовок (цена 5500 €), печь для отжига (4000€), пресс (14500€), пила для разрезания горячим методом (3600€), линия для подачи материала в пресс (4000€) и линия послепрессовой выделки (6000€).

Также для изготовления алюминиевого профиля необходимо измерительное оборудование и инструменты для полноценного контроля каждого этапа производства.

Для широкого круга потребителей алюминиевый профиль изготавливается двумя основными способами. К стандартному исполнению алюминиевых профилей относятся: уголки, швеллера, полосы, различные трубы. По чертежу изготавливается профиль из алюминия необходимой конфигурации, которая необходима заказчику, но при этом обязательно будет соответствовать технологическим возможностям производственного оборудования. Такая работа под силу только квалифицированным специалистам высокого уровня.

Такая работа под силу только квалифицированным специалистам высокого уровня.

После утверждения окончательного дизайна профиля и подготовки матрицы заготовка и экструзионные инструменты нагреваются для подготовки к процессу экструзии алюминия. Заготовку перемещают в люльку и сминают о матрицу до полного контакта со стенками контейнера.

- Охлаждение профиля

В зависимости от сплава, полностью сформированный профиль охлаждается высокоскоростной, многосторонней системой закалки воздухом и водой, которая выпускает более 600 галлонов воды в минуту под давлением более 130 фунтов на квадратный дюйм. Быстрое охлаждение сохраняет характеристики экструзионного профиля, механические свойства и допуски, а также обеспечивает равномерное и без искажений охлаждение любой экструзионной формы.

- Растяжение, резка и старение при экструзии алюминия

После закалки (охлаждения) профиля используется «растяжка» для выпрямления экструзии и устранения возможного скручивания.

Для производства коротких отрезков, резки под углом и с малыми допусками используется вторичный процесс резки. В зависимости от используемого алюминиевого сплава для достижения оптимальной прочности, твердости и гибкости может потребоваться старение или закалка.

- Финишная обработка поверхности алюминия

Как только необработанный алюминий подвергается воздействию атмосферы, на нем начинает образовываться защитное оксидное покрытие. Для определенных применений алюминиевые профили нуждаются только в этом тонком, прозрачном оксидном покрытии для защиты. MPI сотрудничает со многими компаниями, которые специализируются на различных видах отделки экструзии, таких как Econ Welding или CMP анодирование, если требуется дополнительная защита поверхности или улучшенная отделка.

- Изготовление деталей, обработка на станках с ЧПУ и упаковка

После достаточной выдержки алюминиевые профили могут быть переданы в другие подразделения нашего предприятия для дополнительного изготовления и обработки, или же они могут быть упакованы и подготовлены для экспорта. Упаковка профилей защищает их от повреждений поверхности, скручивания и других опасностей, связанных с транспортировкой, обработкой и хранением.

Клиенты могут определить свои собственные спецификации упаковки, или тип экструдированного продукта может предложить конкретное упаковочное решение для удобства хранения или транспортировки.

Работа с механической силой (MPI) требует сотрудничества. После изучения первоначального проекта алюминиевого профиля мы сотрудничаем с вашими специалистами по разработке продукции, чтобы создать алюминиевый профиль, соответствующий техническим характеристикам конечного продукта.

После утверждения дизайна алюминиевого профиля создается алюминиевая экструзионная матрица. Разработанные на заказ штампы для экструзии алюминия могут быть изготовлены за долю времени, необходимого для других процессов производства металла, таких как литье.

Разработанные на заказ штампы для экструзии алюминия могут быть изготовлены за долю времени, необходимого для других процессов производства металла, таких как литье.

Экструзия — метод производства экономичных полуфабрикатов для металлических конструкций, который сокращает длительность технологичного цикла.

Преимущества метода — быстрое изготовление продукции, соблюдение точных размеров, заданных форм. При экструзии профиль становится прочнее, улучшается его пластичность, устойчивость к коррозии, химическим веществам, механическим повреждениям.

Экструзионные изделия характеризуются небольшим весом, долговечностью (до 50 лет), экологичностью, что дает возможность применять их в строительстве (изготовление рольставней, сэндвич-панелей, ограждений, настилов), производстве мебели, тяжелом машиностроении и других отраслях промышленности.

Прессованный алюминий можно анодировать, эмалировать, покрывать порошковой краской любого цвета, декорировать текстурными рисунками.

: подробное описание

Экструзия алюминия в последние годы становится все более популярной в области инноваций и производства продукции. Technavio сообщила, что мировой спрос на экструзию алюминия будет расти примерно на 4% в период с 2019 по 2023 год. В этой статье мы подробно расскажем обо всем, что вам нужно знать о экструзионном алюминии.

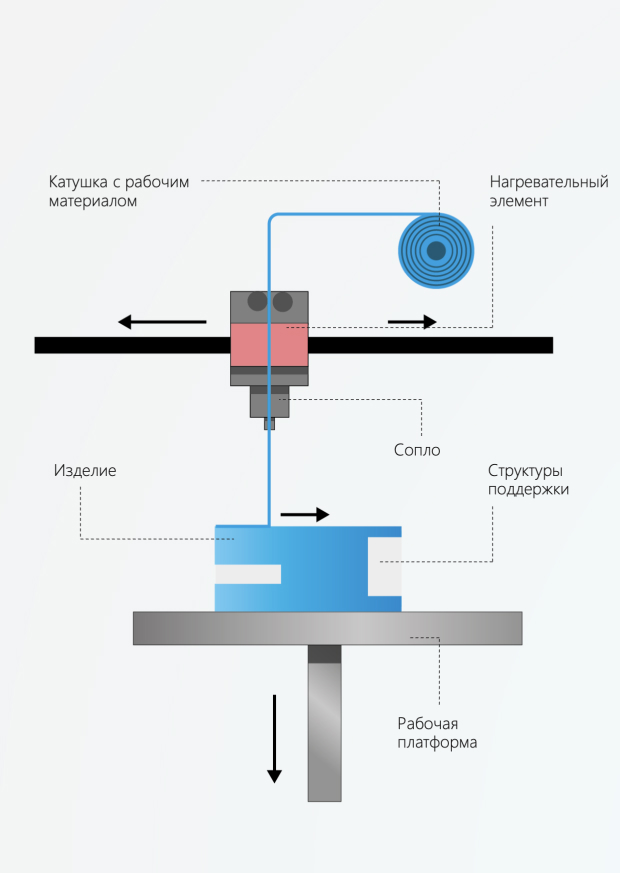

Что I s Алюминиевый профиль ?Экструзия алюминия – это метод прессования материала из алюминиевого сплава в форму, имеющую заданную форму поперечного сечения . Значительный поршень проталкивает алюминий через матрицу и выходит из отверстия матрицы. Он появляется в точной форме штампа и, когда это происходит, перемещается по выходному столу.

Этот процесс довольно прост для понимания на фундаментальном уровне. Прикладываемая сила сравнима с той, что используется при сжатии тюбика зубной пасты руками. Зубная паста выходит в форме отверстия тюбика при сжатии. Отверстие тюбика зубной пасты в основном выполняет ту же функцию, что и экструзионная головка.

Зубная паста выходит в форме отверстия тюбика при сжатии. Отверстие тюбика зубной пасты в основном выполняет ту же функцию, что и экструзионная головка.

Этот производственный процесс зародился более 100 лет назад. Процедура экструзии была впервые разработана в 1797 году Джозефом Брамой для производства свинцовых труб. Первоначально эта процедура была известна как «разбрызгивание» и выполнялась вручную, пока Томас Берр не завершил производство первого гидравлического пресса в 1820 году. Александр Дик изобрел процесс горячей экструзии в 1894 году, который сейчас используется и в наши дни. Благодаря методу горячей экструзии производители теперь используют сплавы цветных металлов в процессе экструзии. В 1904, после того, как был построен первый пресс для экструзии алюминия, произошел всплеск применения алюминия в автомобильной и строительной промышленности.

Во время мировой войны резко возрос спрос на экструдированный алюминий. Он нашел применение в военных целях и при строительстве самолетов. Потребность в экструдированном алюминии стала расширяться еще больше. Теперь это часть нашей повседневной жизни. От автомобиля, на котором вы едете, до предметов домашнего обихода — все они являются продуктами этого эффективного производственного процесса.

Он нашел применение в военных целях и при строительстве самолетов. Потребность в экструдированном алюминии стала расширяться еще больше. Теперь это часть нашей повседневной жизни. От автомобиля, на котором вы едете, до предметов домашнего обихода — все они являются продуктами этого эффективного производственного процесса.

Существует два основных вида процессов, используемых для экструзии алюминия — прямой и непрямой. Прямой процесс включает в себя удержание штамповочной головки в неподвижном состоянии и пропускание металла через нее движущимся поршнем. С другой стороны, заготовка остается неподвижной в процессе непрямой экструзии. Затем узел штампа перемещается по этой заготовке, создавая давление, чтобы протолкнуть металл через штамп. Вот более подробный взгляд на оба процесса.

Прямое Процесс экструзии алюминия Прямое экструдирование является наиболее распространенным методом экструзии алюминия. Алюминиевый экструдер помещает заготовку (нагретый алюминий) в контейнер с нагретыми стенками. Затем движущийся поршень проталкивает металл через матрицу. На этом этапе создается очень большое давление.

Алюминиевый экструдер помещает заготовку (нагретый алюминий) в контейнер с нагретыми стенками. Затем движущийся поршень проталкивает металл через матрицу. На этом этапе создается очень большое давление.

Машинисты также часто помещают блоки материалов между заготовкой и ползунком. Эта процедура предотвращает контакт ползуна и нагретой заготовки. Люди также называют этот метод процессом прямой экструзии, поскольку алюминиевая заготовка и пуансон движутся в одном и том же направлении вперед.

Непрямая экструзия Процесс экструзии алюминия Непрямая экструзия, часто называемая обратной экструзией, отличается от прямого процесса. Здесь матрица остается неподвижной, в то время как заготовка и контейнер движутся одновременно. Производители используют «стержень» при выполнении этого процесса. Этот стержень должен быть длиннее, чем длина контейнера, и удерживать плунжер на месте. Таким образом, алюминиевая заготовка продавливается через стационарную матрицу.

В отличие от прямого метода, этот метод создает меньшее трение для лучшего контроля тепла. Качество продукции при непрямой экструзии обычно более стабильное. Это может быть связано с тем, что приложенная сила остается относительно стабильной. Стабильность температуры также обеспечивает лучшие механические свойства и структуру зерна.

Шаг- B Y-шаг т.е.Первое, что нужно сделать, это выточить круглую матрицу. С другой стороны, вы можете приобрести уже имеющуюся. Перед процессом экструзии предварительно нагрейте головку примерно до 450-500°С.0101 0 C. Это обеспечивает равномерный поток металла и максимально увеличивает срок службы штампа. После процесса предварительного нагрева вы можете загрузить матрицу в экструзионный пресс.

Шаг 2 : Предварительный нагрев алюминиевой заготовки Следующим шагом является вырезание заготовки, толстого цилиндрического блока алюминиевого сплава, из удлиненного бревна материала. Затем предварительно нагрейте ее в печи примерно до 400-500 0 С. Этот процесс делает заготовку достаточно податливой для проведения операции. Это также гарантирует, что он не расплавится.

Затем предварительно нагрейте ее в печи примерно до 400-500 0 С. Этот процесс делает заготовку достаточно податливой для проведения операции. Это также гарантирует, что он не расплавится.

После предварительного разжижения в механизме. Тем не менее, вы должны убедиться, что добавили смазку перед загрузкой пресса. Кроме того, нанесите разделительное средство на экструзионный плунжер. Этот процесс предотвратит слипание ползуна и заготовки.

Шаг 4 : Push B ILLET M Aterial в Пресс Контейнер На этом этапе. Платальный зал уже в гости. Здесь гидравлический цилиндр способен оказывать давление около 15 000 тонн. Давление выталкивает ковкую заготовку в контейнер. Затем алюминиевые материалы расширяются, чтобы заполнить стенки контейнера.

Платальный зал уже в гости. Здесь гидравлический цилиндр способен оказывать давление около 15 000 тонн. Давление выталкивает ковкую заготовку в контейнер. Затем алюминиевые материалы расширяются, чтобы заполнить стенки контейнера.

Поскольку алюминиевый материал теперь заполняет стенку контейнера, он прижимается к экструзионной матрице. В этот момент к материалу постоянно прикладывается давление. Таким образом, его единственное направление — через отверстия штампа. Он выходит из отверстий матрицы в полностью сформированной форме.

Этап 6 : Закалка экструзии Съемник удерживает профиль на месте после выхода. Съемник защищает его, когда он выходит из пресса. При движении сплава по столу профиль равномерно охлаждается вентилятором или водяной баней. Этот процесс называется «закалкой».

Этот процесс называется «закалкой».

Как только профили достигнут полной длины стола, обрежьте их горячей пилой. Температура важна на каждом этапе процесса экструзии. Несмотря на закалку экструзии после выхода из пресса, она еще не полностью остыла.

Этап 8 : Охлаждение Профили до комнатной температурыКогда процесс резки завершен, профили переносятся на охлаждающую поверхность со стола выталкивания. Профили остаются там до тех пор, пока не достигнут комнатной температуры. Как только они достигают комнатной температуры, происходит растяжение.

Шаг 9 : Переместить Выступы на носилки и Растянуть их в Выравнивание На этом этапе вы заметите некоторые искажения в формах, и вам нужно это исправить. Чтобы сделать эту коррекцию, вам нужен подрамник. Механически удерживайте каждый профиль с обоих концов и тяните их, пока они не станут полностью прямыми. Этот процесс приводит их в спецификацию.

Чтобы сделать эту коррекцию, вам нужен подрамник. Механически удерживайте каждый профиль с обоих концов и тяните их, пока они не станут полностью прямыми. Этот процесс приводит их в спецификацию.

Теперь, когда вы можете переносить распиленные профили на стол, выпрямите и обработайте их. На этом этапе вы можете разрезать их на куски определенной длины, в основном от 8 до 21 фута. После завершения процесса распиловки вы можете переместить их в печь для выдержки до нужного состояния (T5 или T6).

Шаг 11 : Выполнение Вторичное O Патроны (H Eat Learch, F и S F S S S После завершения процесса экструзии профили можно подвергнуть тепловой обработке для улучшения их свойств. Следующим делом после термической обработки является их изготовление, если есть необходимость в корректировке их размеров. Добавление обработка поверхности также поможет улучшить их внешний вид и свойства коррозионной стойкости.

Следующим делом после термической обработки является их изготовление, если есть необходимость в корректировке их размеров. Добавление обработка поверхности также поможет улучшить их внешний вид и свойства коррозионной стойкости.

Существует четыре основных типа экструдированных форм:

1. Сплошной. Эти формы не имеют закрытых отверстий или пустот (например, балка, угол или стержень).

2. Полый. Они имеют одно или несколько отверстий или пустот (например, прямоугольные или квадратные трубы).

3. Полупустой. У них есть частично закрытые пустоты (например, канал «C» с узким зазором).

4. Изготовленные на заказ алюминиевые профили. Эти формы часто имеют несколько выступов. Они также могут быть взаимосвязанными формами с различными цветовыми профилями. Эти формы часто соответствуют спецификациям дизайнеров.

Эти формы часто соответствуют спецификациям дизайнеров.

Хотите изготовить экструдированные детали нестандартной формы? Позвольте RapidDirect позаботиться о поиске поставщиков за вас. Наши доступные процессы экструзии алюминия — лучшее, что вы можете найти. Мы объединяем передовые машины с профессиональной командой инженеров для предоставления первоклассных производственных услуг на заказ.

Мы также можем предоставить несколько вариантов отделки поверхности ваших конечных продуктов. Независимо от вашего выбора, вы можете быть уверены, что мы доставим. Мы также обеспечиваем постоянное тестирование на каждом этапе производства, чтобы убедиться, что вы получаете только лучшее. Загрузите файл с дизайном сегодня и получите мгновенное предложение.

Факторы, влияющие на Экструзия алюминия Хотя экструзия алюминия является эффективным производственным процессом, некоторые факторы влияют на конечные результаты, которые вы получаете от этого процесса. Лучше всего помнить об этих факторах, чтобы обеспечить успех вашего проекта.

Лучше всего помнить об этих факторах, чтобы обеспечить успех вашего проекта.

Форма определяет, насколько просто и дорого будет выдавливать деталь. Экструзия может производить широкий спектр форм, но существуют некоторые ограничения. Например, простые сплошные формы выдавливать гораздо проще и быстрее, чем полупустые. Они также были бы менее дорогими — как правило, чем сложнее форма, тем сложнее и дороже ее экструдировать.

Экструзия S peedКак правило, скорость экструзии напрямую зависит от давления и температуры металла внутри контейнера. Таким образом, скорость, давление и температура должны быть правильно связаны, чтобы поддерживать устойчивый процесс и создавать постоянный экструдированный сегмент.

Заготовка T Температура Наилучшей температурой заготовки является та, которая обеспечивает приемлемый допуск и состояние поверхности. В то же время он обеспечивает максимально короткое время цикла. Всегда идеально проводить экструзию заготовок при минимально возможной температуре, которую может позволить процесс.

В то же время он обеспечивает максимально короткое время цикла. Всегда идеально проводить экструзию заготовок при минимально возможной температуре, которую может позволить процесс.

Слишком высокие температуры сделают металл более жидким. Это заставит металл сопротивляться проникновению в ограниченные области. Следовательно, размеры формы могут оказаться ниже требуемых допусков. Точно так же чрезмерные температуры могут привести к разрыву металла на острых углах и тонких кромках.

Экструзия R atio Коэффициент экструзии любой формы является хорошим показателем того, какая механическая работа будет выполнена во время ее экструзии. Когда коэффициент экструзии секции низкий, механическая работа над частями формы, в которых задействована наибольшая масса металла, будет минимальной. С другой стороны, при высокой степени экструзии потребуется большее давление. Давление протолкнет металл через меньшие отверстия, и потребуется экстремальная механическая работа.

Мысль о прибыльной работе пресса делает вес на фут важным для алюминиевых профилей. Как и следовало ожидать, для экструзии более легких секций обычно требуются прессы меньшего размера. Однако есть и другие факторы, которые могут потребовать прессов большей производительности. Типичным примером является более крупная тонкостенная полая форма.

Несмотря на малый вес на фут, требуемый тоннаж пресса для экструзии может быть больше. Фактор оказывает такое же влияние, как коэффициент экструзии. Больший коэффициент затрудняет выдавливание детали. Следовательно, это влияет на производство прессы.

Язычок R atio Соотношение язычка также играет важную роль в определении эффективности экструзии компонента. Вы можете определить соотношение языка экструзии, сопоставив самое маленькое отверстие с пустотой. Затем вычислите всю площадь формы и разделите квадрат отверстия на эту площадь. Чем выше коэффициент язычка, тем сложнее будет выдавить деталь.

Затем вычислите всю площадь формы и разделите квадрат отверстия на эту площадь. Чем выше коэффициент язычка, тем сложнее будет выдавить деталь.

Характеристики материала делают экструзию алюминия эффективным производственным процессом для нескольких отраслей. Соотношение прочности и веса материала, а также предел прочности при растяжении делают его идеальным для экструзии блоков двигателей, панелей, корпусов трансмиссии, рейлингов на крыше, шасси транспортных средств и других компонентов.

Экструзия алюминия также производит детали для автомобильных радиаторов, конденсаторных трубок, кондиционеров, ядерных реакторов и охлаждающих устройств в электронике. В экструдированных алюминиевых трубах могут размещаться провода и коаксиальные кабели, поскольку они немагнитны. Коррозионностойкие и антикоррозийные свойства алюминиевого материала также делают его полезным для наружного применения. Кроме того, алюминиевые профили обладают высокой отражательной способностью. Таким образом, они помогают защитить продукты от света, инфракрасного излучения и радиоволн.

Кроме того, алюминиевые профили обладают высокой отражательной способностью. Таким образом, они помогают защитить продукты от света, инфракрасного излучения и радиоволн.

Процесс экструзии алюминия необходим для производства деталей с нестандартными профилями поперечного сечения. Процесс довольно интересный, и вы можете получить изделия различной формы, которые можно подвергнуть термообработке, изготовить и отполировать в соответствии со спецификацией. RapidDirect предлагает лучшие услуги экструзии алюминия для достижения желаемого результата. Свяжитесь с нами сегодня, и давайте воплотим ваш проект в жизнь. Вы также можете загрузить свой файл с дизайном на нашу цифровую платформу котировок для мгновенного расчета цен и прозрачного процесса заказа.

Что такое процесс экструзии алюминия?

| Основы экструзии — Процесс экструзии |

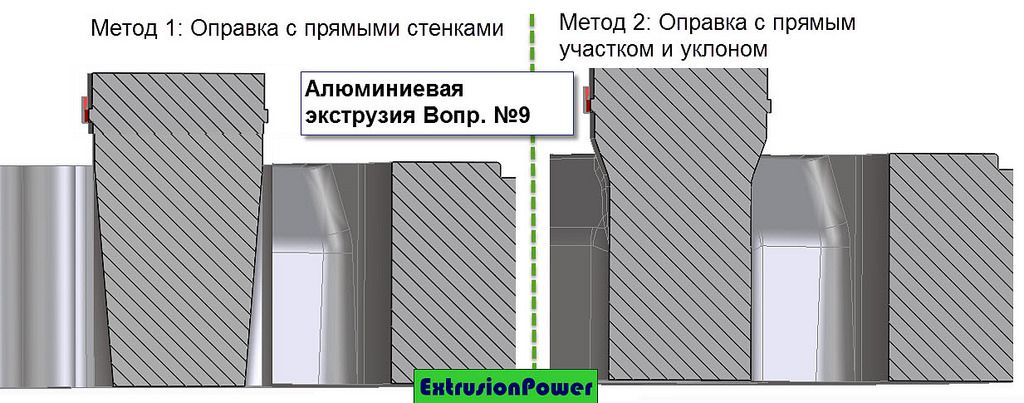

Для тех, кто плохо знаком с процессом экструзии алюминия , приведенный ниже пример является забавным способом показать, как этот процесс работает. Процесс экструзии подобен этому прессу PlayDoh® в том, что податливое тесто продавливается через пресс и проходит через отверстие, снабженное матрицей определенной формы. Для полой формы штампа обратите внимание, как PlayDoh может течь через отверстие между частью штампа, образующей внешний диаметр, и внутренней «оправкой», поддерживаемой двумя горизонтальными опорами. PlayDoh РАЗДЕЛЯЕТСЯ на две половинки трубы и «сваривается» вместе под давлением, необходимым для того, чтобы заставить ее течь через кольцевое отверстие в трубчатую форму. Конечно, фактический процесс экструзии алюминия сложнее, чем этот. Однако с помощью мощного гидравлического пресса возможно производство невероятного разнообразия полезных продуктов практически любой мыслимой формы. алюминиевый профиль . Операция прямой экструзии После разработки желаемой формы готового профиля и выбора соответствующего алюминиевого сплава изготавливаются экструзионная головка и соответствующая оснастка. В реальном процессе экструзии алюминиевая заготовка (отлитое бревно из сырья для экструзии) и 9Экструзионные инструменты 0007 предварительно нагреты. Во время экструзии заготовка остается твердой, но размягчается в печи. Примечание. Температура плавления алюминия составляет примерно 1220° по Фаренгейту (660° по Цельсию). Экструзия Операции обычно имеют место с заготовкой, нагретой до температуры выше 700°F (375°C) и, в зависимости от экструдируемого сплава, до 930°F (500°C). Фактический Процесс экструзии начинается, когда плунжер пресса начинает оказывать давление на заготовку внутри контейнера. Гидравлические прессы могут оказывать давление от 100 до 15 000 тонн; мощность давления конкретного пресса

определяет, насколько большую экструзию он может произвести. При приложении давления заготовка сначала прижимается к матрице, становясь все короче и шире, пока ее расширение не будет ограничено стенками контейнера. Затем, по мере увеличения давления, мягкая (но все еще твердая) алюминий не имеет место, куда можно пойти, и начинает выдавливаться через формованную матрицу, чтобы выйти на другой стороне в виде полностью сформированного профиля. Сформированный профиль отрезается на штампе, а остаток металла отправляется на переработку. После выхода из головки все еще горячий профиль может быть подвергнут закалке, механической обработке и старению для придания желаемых металлургических свойств. и физической работоспособности. После достаточного старения, будь то в печи для старения или при комнатной температуре, профили перемещаются в другие участки завода и могут быть обработаны (окрашены или анодированы), изготовлены (вырезаны, обработаны, согнуты, сварены, собраны) или упаковано для отправки. |