Переработка древесных отходов в брикеты в домашних условиях

Брикеты из древесных опилок, щепы – это экономичный и экологический метод утилизации отходов деревообрабатывающего предприятия. Такое топливо набирают популярность на рынке, а спрос на них только растет.

Содержание статьи:

Переработка древесины

Древесный мусор можно перерабатывать в гранулы (пеллеты), представляющие собой небольшие цилиндры, спрессованные из опилок и щепок. Размеры гранул от 5 до 60 мм в длину, диаметром около 7 мм, а для их изготовления используются отходы хвойных деревьев. Переработка древесных отходов в топливные брикеты и гранулы осуществляется без использования химии. Клеевую основу составляет природный компонент лигнин, что не требует дополнительных добавок.

В промышленности есть 2 метода переработки опилок:

- гидравлическим прессом;

- методом экструзии.

В обоих способах применяется прессование, в результате которого сырье нагревается и выделяет клеевой компонент. При экструзии, сырье загружают в специальный бункер, где с помощью шнека оно проталкивается в узкий канал. Там, при силе сжатия до 1000 бар, происходит изготовление брикетов.

Линия брикетирования древесных отходов

На рынке существует несколько предложений о покупке готовой линии брикетирования древесных отходов.

Для нее подойдет любой древесный и растительный мусор:

- стружки и опилки;

- солома;

- горбыль;

- сухие листья;

- щепа;

- костра льна.

Сырье должно быть сухим, влажностью не более 15%, хорошо измельченным.

Для размещения производственной линии, подбирается помещение от 100 до 300 кв. м., оборудованное электрической мощностью 100-130 кВт.

Готовые топливные элементы имеют стандартные размеры (150*60*100 мм), а сама линия может работать непрерывно в течение 6 суток, после чего требуется профилактическая чистка.

Переработка опилок в домашних условиях

Брикетированное топливо можно сделать своими руками, но для этого потребуется специальное оборудование: промышленные производственные линии, самодельные прессы, сделанные из металлической трубы и шнека.

Технология подготовки сырья включает в себя:

- Отходы измельчают.

- В 10-литровую емкость засыпают опилки до половины объема и заливают водой.

- Через час, смесь помещают под пресс и отжимают излишки влаги.

- Готовые брикеты отправляют на просушку на несколько дней.

Некоторые специалисты советуют добавлять в отходы бумагу и крахмал. Это способствует лучшему склеиванию опилок и хорошему горению и теплоотдаче.

Брикеты из мусора

Своими руками делают брикеты из мусора (растительного, древесного, строительного). Переработка опилок в домашних условиях не требует денежных затрат, ведь пресс можно сделать самостоятельно, из подручных материалов. Потребуется прочная стальная труба небольшого диаметра, прикрепленная к стенке. К нижней части неподвижно крепится форма длиной 100 мм. Через каждые 25 мм в форме проделывают продольные линии, вдоль которых просверливают 5 мелких отверстий.

Дно формы закрывают деревянным диском чуть большего диаметра. Вверху трубы крепится рычаг с нажимным элементом, который проталкивает сырье внутрь и прессует его в форму. Смесь из опилок и газет, залитых горячей водой перемешивают и помещают в пресс.

musorish.ru

Линия брикетирования 1 т/ч (сырьё — опилки, стружка)

Линия предназначена для производства древесных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 20 мм, срезки, баланс и т. п.

Сделать запрос ×Форма обратной связи

Пожалуйста, задайте любой интересующий Вас вопрос по оборудованию.

Вы также можете отправить сообщение на e-mail: [email protected]

Или сделать запрос по телефону (4822) 382-182 (многоканальный)

Линия для производства древесных брикетов производительностью 1 т/ч (сырьё — опилки, стружка, щепа, срезки, горбыль, баланс)

Линия предназначена для производства древесных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 20 мм, срезки, баланс и т. п.

Основные технические характеристики линии.

| Наименование | Значение |

|---|---|

| Продукт линии | брикеты |

| Производительность по готовому продукту | 1 т/ч; |

| Сырье для сушки | опилки, стружка, щепа фракцией до 20 мм |

| Топливо для теплогенератора | щепа |

| Влажность сырья | относительная — 55 % (абсолютная влажность 122 %) |

| Потребность в сырье при его влажности 55 % | 2,5 т/ч |

| Необходимая площадь для установки | 35 х 15 м |

| Необходимая высота для установки | Для участка сушки, измельчения -7 м, для участка гранулирования — 10 м. |

| Установленная электрическая мощность | 154 кВт |

| Потребляемая электрическая мощность | 70% от установленной |

| Непосредственно обслуживающий персонал | 2 человека в смену |

Линия брикетирования состоит из четырех участков: участок измельчения крупных отходов, участок сушки, участок вторичного измельчения, участок брикетирования.

Так как участок сушки сырья линии имеет максимальную производительность 2 т/ч, то производительность линии может быть увеличена добавлением оборудования участка брикетирования и участка вторичного измельчения.

Описание работы участка сушки

Горбыль, срезки, баланс подается в рубительную машину, откуда на транспортерах щепа идет в бункер сушильного барабана и в бункер теплогенератора.

Мелкофракционное сырье подается в бункер сушильного барабана и в бункер теплогенератора.

В теплогенераторе топливо, сгорая, образует сушильный агент, который подается в сушильный барабан. В сушилке сырье высыхает до влажности 8-10 % и удаляется из нее циклоном пневмотранспорта со встроенным вентилятором.

В циклоне пневмотранспорта высушенное сырье отделяется от отработанного сушильного агента и через шлюзовый питатель подается на потребителя.

Описание участка вторичного измельчения

Описание брикетирующего пресса

Электрическая система — управляет гидравлической частью пресса. Есть три электрических двигателя: первый 30 кВт, он вращает большой гидравлический насос, второй 1,1 кВт — вращает маленький гидравлический насос охлаждения, третий 1,5 кВт — вращает редуктор шнека подачи опилок. Работой двигателей и гидравлических клапанов через магнитные пускатели управляет микропроцессор с модулем расширения. Он взаимодействует с усилителем полупроводника и вторым микропроцессором, который управляет работой аналогового датчика давления.

Гидравлическая система — управляет работой гидравлических цилиндров. Есть три гидравлических цилиндра: первый — большой, он используется, чтобы сжать опилки, второй — вертикальный, используется, чтобы уплотнить опилки из подачи, третий — формы, он используется, чтобы переместить форму брикета. Их работа зависит от гидравлических насосов управляемых электрической схемой через гидравлические клапаны.

Подача опилок — выполняется бункером подачи опилок, смонтированным на прессе. Попадающие в бункер опилки размешиваются и при помощи шнека подаются под поршень вертикального цилиндра. Управление электродвигателем привода редуктора внешнего шнека (устанавливает владелец) предусмотрено в схеме пресса и обеспечивает непрерывную подачу материала из внешней ёмкости до бункера пресса.

Управление — предназначены два типа управления, ручной и автоматический. Всё оборудование управления установлено в электрошкафе. Автоматическое управление — нормальная работа пресса без участия оператора. Ручное управление предназначено для наладки пресса, возвращать цилиндры в начальное положение в случае, если исчезает электричество или в случае несчастного случая, для управления прессом в течение обслуживания. Три контрольных лампы делают работу с прессом легче. Первая предупреждает о перегревании двигателей. Вторая о нехватке опилок в бункере и третья показывает засорение в масленых фильтрах.

Для перехода прессования с одного материала на другой (с опилок на бумагу, солому, костру или другие материалы) может потребоваться только коррекция из пульта управления, другого переоборудования не требуется.

Порядок оплаты, срок поставки, гарантийное обслуживание

Срок изготовления 45-65 рабочих дней.

Оплата оборудования поэтапная (30% — 30% — 30% — 10%).

Возможны лизинговые схемы.

Гарантийный срок эксплуатации 12 месяцев.

Послегарантийное обслуживание.

Описание решения в формате pdf

ekodrev-tver.ru

Линия брикетирования по производству топливных брикетов – Доза-Гран

Линия брикетирования ТБ-П предназначена для производства брикетов из отходов древесины естественной влажности:

- стружка

- древесные частицы

- щепа

- обрезь

- горбыль

- неделовая древесина

Линия – это полноценный мини-завод по переработке древесины в топливные брикеты (евродрова, экодрова).

Доза-Гран предлагает установки под ключ, которые помогут превратить расходы на утилизацию в доходный бизнес. Древесные брикеты соответствуют европейскому стандарту РУФ (RUF) – прямоугольной формы размером 15×6×10 см и массой 835 г.

Линия подойдет компаниям, желающим организовать более рациональную работу с древесными отходами, чем утилизация.

Измельчение кусковых отходов рубительной машиной РБ

Очистка сырья от посторонних включений в сепараторе

Сушка сырья в сушильном барабане

Тонкое измельчение опилок в древесную муку

Брикетирование

Процесс производства топливных брикетов состоит из следующих этапов ТБ-П

- Измельчение кусковых отходов рубительной машиной

- Горбыль, неделовая древесина находится в накопленном состоянии в штабелях либо в пачках. Вручную подается на конвейер барабанной рубительной машины, который синхронизирован с затягивающим механизмом, обеспечивающим надежный захват и фиксацию сырья в процессе измельчения. Два ножа при скорости вращения 600 оборотов в минуту обеспечивают равномерное измельчение сырья и получение щепы без мятых кромок. Регулируемый вылет ножа в совокупности с регулировкой скорости подачи сырья позволяет получать калиброванную фракцию щепы.

- Очищение опила с помощью сепаратора

- Роликовый конвейер перемещает сырье из бункера приема сырья в сепаратор опила. Сепаратор опила предназначен для удаления крупных посторонних включений (более 25х25 мм), встречающихся в массе сырья, для защиты технологического оборудования от повреждений.

- Сушка сырья

- Сушка происходит в сушильном барабане под воздействием агента сушки. Необходимый поток воздуха создается тягодутьевым вентилятором, установленным после пары циклонов. Циклоны предназначены для разделения из воздушно-продуктовой смеси высушенного сырья и агента сушки, насыщенного водой.

- Брикетирование

- Высушенное сырье поглощается роторной дробилкой через устройство ручного забора сырья (эжектор) и по ПВХ шлангу направляется в камеру измельчения, где измельчается вращающимися молотками и с силой отбрасывается на сито до тех пор, пока размер частиц не окажется меньше диаметра отверстий сита, и их не выбросит, под действием воздушного потока в выпускной патрубок.

Смеситель брикетера предназначен для разрыхления, интенсивного смешивания сырья с добавками (водой, паром, другими связующими веществами), равномерной подачи сырья через питатель в рабочую камеру брикетера.Если вы решили купить оборудование для производства брикетов в компании Доза-Гран, то можете быть уверены, что у нас самые оптимальные цены среди аналогичного оборудования европейского качества.

Линии брикетирования Механика-Транс

Линии брикетирования применяются для переработки отходов предприятий деревообрабатывающей и сельскохозяйственной отраслей. Из исходного сырья получают брикеты и пеллеты, пригодные для использования в качестве топлива. Линии брикетирования – это сложные комплексы, состоящие из множества элементов. Монтажом этих систем должны заниматься исключительно квалифицированные специалисты.

Сырье для линий брикетирования

Для производства топливных брикетов лучше всего подходят древесные опилки, стружка, отходы растениеводства и даже некормовые отходы хлебокомбинатов. Наибольшую теплоту сгорания имеет древесина, наименьшую – мякина, то есть очистки злаковых и бобовых растений. При этом стружка и опилки фруктовых деревьев, растущих в саду, считаются малопригодными для изготовления брикетов. Наибольшее количество тепла при сгорании выделяет древесина хвойных пород. Оптимальная влажность сырья для получения пеллетов и брикетов составляет 8%, поэтому современные производственные комплексы оснащены отдельными участками для сушки сырья. При влажности меньше 5% затрудняется формовка брикета, а когда влажность превышает 15%, качество готовой продукции заметно ухудшается.

Целесообразность установки линии брикетирования зависит не только от типа отходов, но и от объемов производства. Чем меньше количество сырья, тем больше риск, что линия гранулирования не окупит себя. Поэтому монтаж оборудования для вторичной переработки отходов рекомендован, в первую очередь, крупным предприятиям.

Состав линий брикетирования

Производительность линии брикетирования может составлять 1 или 2 тонны в час. Все комплексы в обязательном порядке включают в себя участки подготовки, сушки и брикетирования сырья. Линии брикетирования производительностью 2 тонны имеют участок повторного измельчения отходов. В состав линии гранулирования входит от 40 до 50 единиц оборудования в зависимости от типа исходного сырья и планируемых объемов переработки.

Важнейшими элементами линии брикетирования являются дисковый сепаратор, электромагнитный металлоотделитель, шнековые дозаторы, дробилки, сушильный барабан, пневмотранспорт «Сушка», брикетировочные прессы и шлюзовые перегрузчики. Комплексы с участком повторного измельчения дополнительно оснащены бункером с ворошителем и фильтровальной установкой. Кроме того, линии брикетирования имеют стокерные склады и снабжены различными вспомогательными устройствами, например, транспортерами, эстакадами и теплогенераторами. В некоторых случаях линию нужно укомплектовать автоматической системой управления, что облегчит контроль над технологическими процессами.

Профессиональный монтаж линий брикетирования «под ключ»

С учетом всех трудностей, время изготовления линии брикетирования производительностью 1-1,5 тонны в час составляет 2 месяца. Для комплекса производительностью 2 тонны в час этот показатель больше – 3 месяца. За отведенный срок инженеры компании «МеханикаТранс» составят проект системы, на основе которого мастера изготовят и монтируют необходимое оборудование. При разработке проекта важно учитывать множество факторов, в том числе тип и объем отходов, а также пожелания заказчика. Установка линии брикетирования «под ключ» – сложная задача. Справиться с этой работой могут только высококвалифицированные специалисты.

Сотрудники компании «МеханикаТранс» имеют богатый опыт работы на различных объектах. Нами произведен монтаж линий брикетирования на предприятиях в городах Муром и Меленки Владимирской области, в городе Подпорожье Ленинградской области, в пгт. Нема Кировской области, а также в населенных пунктах Нижегородской области. К каждому клиенту мы ищем индивидуальный подход. Благодаря разумной политике компании, нам удалось накопить богатый опыт в области монтажа линий брикетирования. Мы уверены в своих силах и превосходно ознакомлены со всеми нюансами вторичной переработки промышленных отходов.

Обратившись в нашу компанию, Вы получите необходимую поддержку в вопросах установки линий брикетирования. Сотрудники «МеханикаТранс» имеют отличную профессиональную подготовку и готовы оказать Вам всестороннюю помощь.

mechtrans.ru

Линия брикетирования, оборудование для опилок, оборудование для брикетирования опилок, оборудование для брикетов из опилок, брикетирование опилок, пресс для опилок, производство угольных брикетов.

Оборудование для брикетирования опилок и биотоплива

Линия для производства топливных брикетов (NESTRO).

Данный вид комплектации применяется для брикетирования органических отходов из:

— Отходов древесины.

— Шелухи подсолнуха.

— Отходов зерновых.

— Соломы.

— Торфа.

Комплектация линии:

— Дробилка мелкой фракции (молоткового типа).

— Сушка.

— Ударно механический пресс ПБ.

— Узел охлаждения брикета.

— Узел загрузки.

В случае если сырье имеет оптимальную влажность и фракционный состав для брикетирования (шелуха, сухие опилки, отходы зерновых) участок дробления и сушки в данной схеме не используется. Технологический процесс брикетирования (в общем случае) состоит из следующих этапов: сбор сырья; их измельчение, накопление, сортировка, сушка и прессование; складирование брикетов с расфасовкой, хранение их и отгрузка. Линии брикетирования могут быть с последовательным размещением оборудования, параллельным или смешанным. В линиях последовательного агрегатирования производительность машин и механизмов должна быть примерно одинаковой. В линиях параллельного агрегатирования соотношение производительностей оборудование может быть произвольным. Наибольшей простотой обладают линии последовательного агрегатирования с расположением между агрегатами буферных устройств, которые осуществляют гибкую связь между смежными агрегатами. Буферные устройства в линиях брикетирования — это различные бункера или циклоны с механизмами порционной выдачи брикетировочной массы.

Основные требования к исходному сырью:

— влажность не более 12 %,

— содержание гнили не более 5 %,

— крупность частиц до 5 мм

Брикетирование древесных отходов.

Древесные кусковые отходы поступают на измельчение в рубильную машину, полученная щепа или дробленка направляется на доизмельчение в опилки. Эти опилки, а также опилки от основного производства, направляются в бункер. Из бункера опилки подаются в теплогенератор сушильного барабана и в топку топочного устройства. В теплогенераторе опилки смешиваются с топочными газами и направляются в сушильный барабан. К сушильному барабану примыкает топочное устройство, укомплектованное бункером-дозатором, их соединительным звеном является теплогенератор. Из сушильного барабана аэросмесь (опилки плюс топочные газы) поступает в циклон. Подача опилок в циклон осуществляется с помощью пневмоэффекта, который создает вентилятор, установленный на циклоне. Этим же вентилятором засасываются топочные газы из топки. В циклоне происходит разделение сухих опилок от отработанных газов. Опилки осаждаются на дно и через шлюзовый затвор (питатель) выдаются на конвейер, который подает их в прессующую установку (при наличии в ней бункера) или в бункер сухой стружки. Из бункера сухие опилки направляются в пресс.

1. Линия для брикетирования (NESTRO) опилок, лузги подсолнечника, соломы и других древесных отходов 400 кг в час (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность, кг/ч | Количество единиц | Энергопотребление, кВт/ч |

| Измельчитель древесины | 500 | 1 | 11 |

| Дробилка дековая | 1000 | 1 | 30 |

| Сушилка аэродинамическая | 400 | 1 | 11 |

| Ударно-механический пресс | 400 | 1 | 18.5 |

2. Линия для брикетирования (PINI&KAY) опилок, лузги подсолнечника, соломы и других древесных отходов 400 кг в час (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность, кг/ч | Количество единиц | Энергопотребление, кВт/ч |

| Измельчитель древесины | 500 | 1 | 11 |

| Дробилка дековая | 1000 | 1 | 30 |

| Сушилка аэродинамическая | 500 | 1 | 11 |

| Пресс Pini&Kay | 500 | 1 | 45 |

3. Линия для гранулирования опилок, лузги подсолнечника, соломы и других древесных отходов 800 кг в час (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность, кг/ч | Количество единиц | Энергопотребление, кВт/ч |

| Измельчитель древесины | 800 | 1 | 15 |

| Дробилка дековая | 1000 | 1 | 30 |

| Сушилка аэродинамическая | 800 | 1 | 15 |

| Гранулятор | 800 | 1 | 55 |

Схема линии брикетирования (Схема №1)

Схема линии брикетирования (Схема №2)

lugakamen.ru

Линия брикетирования 500 кг/ч (сырьё — опилки, стружка)

Линия предназначена для производства древесных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 20 мм, срезки, баланс и т. п.

Сделать запрос ×Форма обратной связи

Пожалуйста, задайте любой интересующий Вас вопрос по оборудованию.

Вы также можете отправить сообщение на e-mail: [email protected]

Или сделать запрос по телефону (4822) 382-182 (многоканальный)

Линия для производства древесных брикетов производительностью 500 кг/ч (сырьё — опилки, стружка, щепа, срезки, горбыль, баланс)

Линия предназначена для производства древесных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 20 мм, срезки, баланс и т. п.

Основные технические характеристики линии.

| Наименование | Значение |

|---|---|

| Продукт линии | брикеты |

| Производительность по готовому продукту | 500 кг/ч; |

| Сырье | опилки, стружка, щепа фракцией до 20 мм |

| Топливо для теплогенератора | щепа |

| Влажность сырья | относительная — 55 % (абсолютная влажность 122 %) |

| Потребность в сырье при его влажности 55 % | 1,2-1,5 т/ч |

| Необходимая площадь для установки | 25 х 16 м |

| Необходимая высота для установки | Для участка сушки, измельчения -7 м, для участка гранулирования — 10 м. |

| Установленная электрическая мощность | 126 кВт |

| Потребляемая электрическая мощность | 70% от установленной |

| Непосредственно обслуживающий персонал | 2 человека в смену |

Линия брикетирования состоит из четырех участков: участок измельчения крупных отходов, участок сушки, участок вторичного измельчения, участок брикетирования.

Так как участок сушки сырья линии имеет максимальную производительность 2 т/ч, то производительность линии может быть увеличена добавлением оборудования участка брикетирования и участка вторичного измельчения.

Описание работы участка сушки

Горбыль, срезки, баланс подается в рубительную машину, откуда на транспортерах щепа идет в бункер сушильного барабана и в бункер теплогенератора.

Мелкофракционное сырье подается в бункер сушильного барабана и в бункер теплогенератора.

В теплогенераторе топливо, сгорая, образует сушильный агент, который подается в сушильный барабан. В сушилке сырье высыхает до влажности 8-10 % и удаляется из нее циклоном пневмотранспорта со встроенным вентилятором.

В циклоне пневмотранспорта высушенное сырье отделяется от отработанного сушильного агента и через шлюзовый питатель подается на потребителя.

Описание участка вторичного измельчения

Участок вторичного измельчения построен на базе двух молотковых дробилок АВМ-57. Производительность каждой дробилки не менее 1 т/ч.

Описание брикетирующего пресса

Электрическая система — управляет гидравлической частью пресса. Есть три электрических двигателя: первый 30 кВт, он вращает большой гидравлический насос, второй 1,1 кВт — вращает маленький гидравлический насос охлаждения, третий 1,5 кВт — вращает редуктор шнека подачи опилок. Работой двигателей и гидравлических клапанов через магнитные пускатели управляет микропроцессор с модулем расширения. Он взаимодействует с усилителем полупроводника и вторым микропроцессором, который управляет работой аналогового датчика давления.

Гидравлическая система — управляет работой гидравлических цилиндров. Есть три гидравлических цилиндра: первый — большой, он используется, чтобы сжать опилки, второй — вертикальный, используется, чтобы уплотнить опилки из подачи, третий — формы, он используется, чтобы переместить форму брикета. Их работа зависит от гидравлических насосов управляемых электрической схемой через гидравлические клапаны.

Подача опилок — выполняется бункером подачи опилок, смонтированным на прессе. Попадающие в бункер опилки размешиваются и при помощи шнека подаются под поршень вертикального цилиндра. Управление электродвигателем привода редуктора внешнего шнека (устанавливает владелец) предусмотрено в схеме пресса и обеспечивает непрерывную подачу материала из внешней ёмкости до бункера пресса.

Управление — предназначены два типа управления, ручной и автоматический. Всё оборудование управления установлено в электрошкафе. Автоматическое управление — нормальная работа пресса без участия оператора. Ручное управление предназначено для наладки пресса, возвращать цилиндры в начальное положение в случае, если исчезает электричество или в случае несчастного случая, для управления прессом в течение обслуживания. Три контрольных лампы делают работу с прессом легче. Первая предупреждает о перегревании двигателей. Вторая о нехватке опилок в бункере и третья показывает засорение в масленых фильтрах.

Для перехода прессования с одного материала на другой (с опилок на бумагу, солому, костру или другие материалы) может потребоваться только коррекция из пульта управления, другого переоборудования не требуется.

Получаемый материал идеально подходит для использования в промышленных твердотопливных котлах большой мощности.

Порядок оплаты, срок поставки, гарантийное обслуживание

Срок изготовления 45-65 рабочих дней.

Оплата оборудования поэтапная (30% — 30% — 30% — 10%).

Возможны лизинговые схемы.

Гарантийный срок эксплуатации 12 месяцев.

Послегарантийное обслуживание.

Описание решения в формате pdf

ekodrev-tver.ru

Линия брикетирования WEKTOR — производство брикетов

Для производства брикетов из различного сырья используется сильное давление. Солома и древесные отходы обрабатываются с применением специальных прессов. Благодаря высокой температуре, образуется оптимальная влажность брикетов. В процессе брикетирования необходимо тщательно соблюдать все этапы производства: при слишком сильном испарении в брикетах могут образоваться полости, скопления пара в которых со временем приведет к разрушению плотной структуры заготовки. Компания «БелДозаМех» предлагает специализированные линии, которые позволяют в частных и коллективных хозяйствах осуществлять подготовку отопительных материалов в любых объемах. Они разработаны специально для обработки соломенных и древесных отходов, поэтому способствуют получению экологически чистого топливного материала.

Использование брикетов вместо объемного сырья поможет вам:

- облегчить складирование материалов;

- упростить транспортировку с помощью винтового шнека;

- облегчить погрузочные и разгрузочные работы.

Область применения линий для брикетирования – изготовление топливных брикетов (солома, опилки), длина которых составляет 2,5-20 см, диаметр – 6 см. С помощью прессовки из соломы и древесных опилок изготавливаются полноценные топливные брикеты: они являются экологически чистым топливом, содержащим серу и хлор в количестве, пригодном для печей любого вида.

Линии для брикетирования используются в производстве топливных брикетов (древесные опилки, солома) диаметром 60 мм и длиной 25 – 200 мм. Благодаря технологии прессовки, сырье в виде древесных опилок и соломы превращается в полноценные топливные брикеты. Кроме того, это экологически чистое топливо, содержащее остаточные количества хлора и серы, пригодные для сгорания во всех видах печей.

Линия брикетирования Wektor: в чем особенности эксплуатации?

Автоматические линии имеют целый ряд преимуществ:

- Установка дает возможность перерабатывать сырье, которое характеризуется различным уровнем влажности, а также составом. Сушильная машина позволяет добиться необходимого уровня влажности для оптимального хранения и использования материала.

- Весь цикл работ по подготовке топливных материалов можно автоматизировать, благодаря применению системы Wektor. Слишком влажное сырье предварительно рекомендуется подвергать сушке, объемные материалы могут подвергаться дополнительной резке перед обработкой на прессах. Материал подается в бункер, откуда отправляется в дробильное отделение. На выходе получаются компактные брикеты, которые отличаются удобством эксплуатации, перевозки и хранения.

- Получаемые брикеты характеризуются равномерной длиной, равной плотностью, качеством при использовании одного типа сырья. При обработке древесных опилок нет необходимости прибегать к использованию дополнительных вяжущих веществ. В древесине содержится лигнин, который под давлением выделяется из материала и служит для склеивания сырья. Во время прессования температура сырья повышается, клейкое вещество выходит из древесины и становится натуральным клеем для формирования брикета.

- Линии брикетирования служат для подготовки топлива, производства топливных брикетов из переработанных отходов, а также помогают решить проблему хранения и транспортировки сгораемых отходов (опилок, соломы). Установки незаменимы на лесопилках, в столярных мастерских, где они позволяют рационально использовать древесные отходы. Получаемый брикетированный материал применяется в домашних хозяйствах, а также может служить в качестве сырья для промышленных отопительных систем. Производительность оборудования определяется типом перерабатываемого сырья.

Метод жесткого формования лежит в основе работы установки. Прессование осуществляется с подачей сырья специальной направляющей из пресса в цилиндрические формы. Пресс обеспечивает спекание материала в твердую массу, которая не нуждается в дополнительных связующих. Поверхность брикетов отличается высокой прочностью, благодаря процессу спекания и оплавления, который происходит во время прессования при высоких температурах. При транспортировке брикеты не разрушаются, остаются устойчивыми к внешним воздействиям. Получаемые в процессе брикетирования заготовки из соломы и древесины не отличаются по внешнему виду, но соломенные брикеты характеризуются более высокой зольностью.

Компания «БелДозаМех» осуществляет поставки высококачественного оборудования (линии брикетирования, грануляторы, зернодробилки и др.) от европейского производителя, которое доказало свою надежность и эффективность при подготовке топливных материалов для частных хозяйств и крупных предприятий.

Чтобы купить гранулятор в Минске или приобрести другое оборудование, обращайтесь в «БелДозаМех». Наши консультанты готовы оказать информационную поддержку по вопросам эксплуатации и обслуживания. Квалифицированные менеджеры помогут купить сельхозтехнику в Беларуси: познакомят с актуальными ценами, а также расскажут о вариантах осуществления поставок (доставка, погрузка, разгрузка).

|

Технические характеристики* |

||

|

для древесных опилок |

для соломы** |

|

|

Производительность |

500-700 кг/ч |

300-500 кг/ч |

|

Допустимая влажность |

8-12% |

до 12% |

|

Степень прессовки |

8 |

|

|

Диаметр прессованного брикета |

60мм |

|

|

Длина брикета (случайная, регулируемая) |

25-200мм |

|

|

Мощность двигателя главного привода |

18,5 квт |

|

|

Мощность двигателя привода шнека |

5,5 квт |

|

|

Вес (без устройства, принимающего брикеты) |

2400 кг |

|

|

Размеры (дл.-шир.-выс.) |

260-950-1100 мм |

|

* с одним прессом

** длина измельченной соломы до 12 мм

|

Параметры готового продукта – брикеты |

||

|

|

из древесных опилок |

из соломы |

|

Теплотворная способность |

18000 – 20000 кДж/кг |

13000 – 17600 кДж/кг |

|

Зола |

3% |

7,4 — 7,8% |

|

Хлор |

0,02 — 0,03% |

0,04 — 0,045% |

|

Сера |

0% |

0,246 — 0,276% |

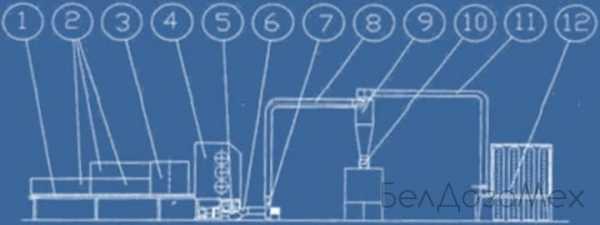

1-3 — стол для подачи соломы

4 — измельчитель

5 — дробилка молотковая

6 — трубопроводная транспортировка измельченной соломы к вентилятору

7 — вентилятор для пневмотранспортировки

8 — материалопровод

9 — циклон

10 — шлюзовый затвор

11 — отвод пыльного воздуха

12 – фильтр

Линия с четырьмя прессами производительность 1500-2400 кг/ч

Линия с двумя прессами производительность 700-1200 кг/ч

dozameh.com