Вибропресс «Скала-Арболит» — Строй Маш Киров

Оставьте заявку

Запросить условия и сроки поставки

Согласен на обработку персональных данных

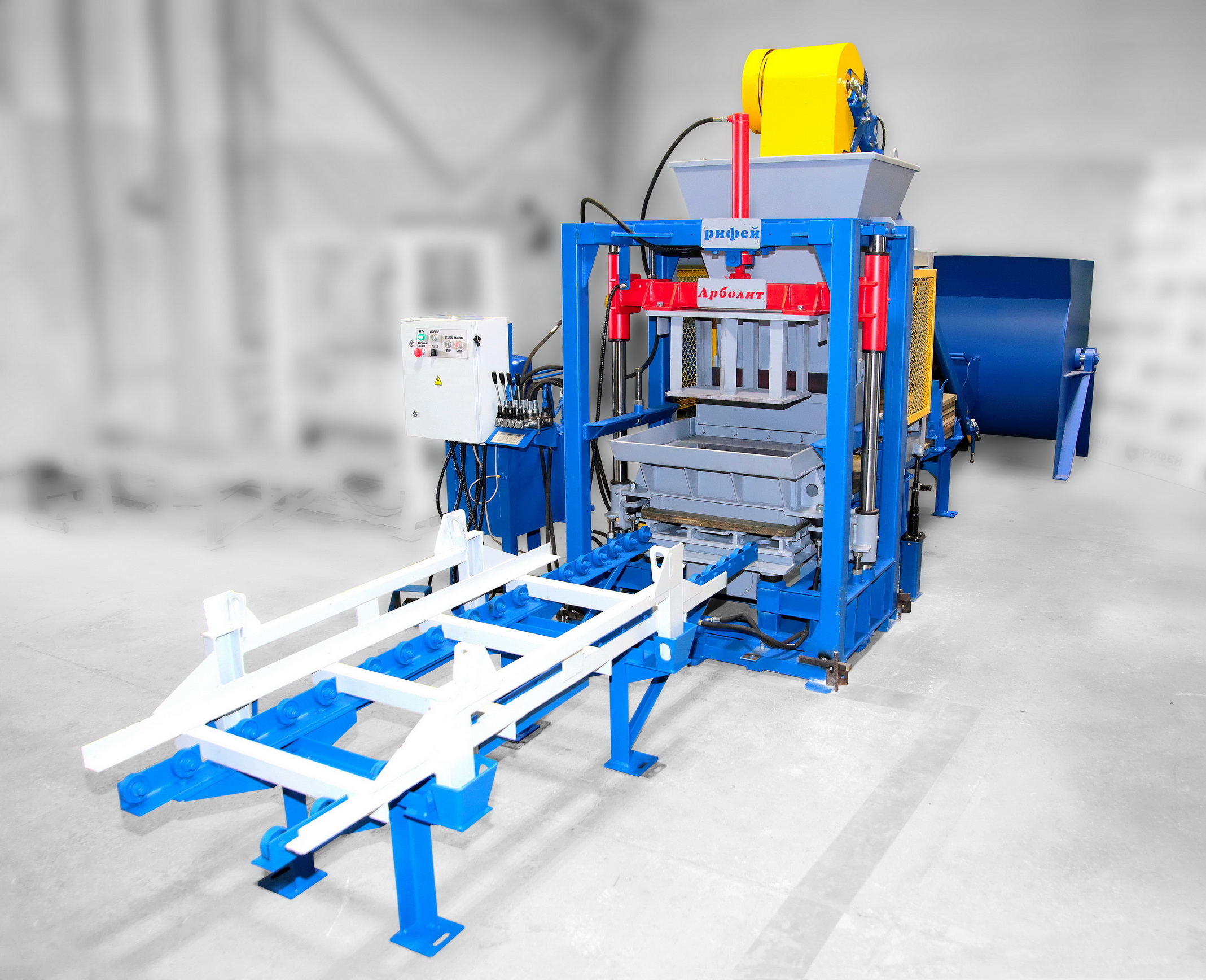

Гидравлический вибропресс «Скал-Арболит» это технологичный высокпроизводительный станок для производства арболитовых блоков, также при необходимости на нём можно производить другие любые строительные блоки (шлакоблоки, керамзитоблоки и т.д. и т.п.).

Гидравлический вибропресс для производства арболитовых блоков

Надёжный и производительный вибпропресс «Скала-Арболит» оборудование для арболита, которое позволит выпускать качественные, геометрически точные, в большом количестве с малыми затратами на производство арболитовые блоки любого доступного размера.

| Технические характеристики вибропресса «Скала-Арболит»: | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| «Скала-Арболит 1» | «Скала-Арболит 2» | «Скала-Арболит 3» | |||||||

| Производительность до: | цикл | в час | в смену | цикл | в час | в смену | цикл | в час | в смену |

— блок 390х190х190, шт. м.куб. м.куб. | 3 0,04 | 180 2,4 | 1440 19,2 | 4 0,06 | 240 3,4 | 1920 27 | 6 0,08 | 480 5,1 | 3840 40,5 |

| — блок 400х300х200, шт. м.куб. | 2 0,05 | 180 2,9 | 960 23 | 3 0,07 | 180 4,2 | 1440 33,6 | 4 0,1 | 240 5,8 | 1920 46,4 |

| — блок 500х300х200, шт. м.куб. | 1 0,03 | 60 1,8 | 480 14,4 | 2 0,06 | 120 3,6 | 960 28,8 | 3 0,09 | 180 5,4 | 1440 43,2 |

| Формовочная площадь, мм | 650х450 | 850х450 | 1050х620 | ||||||

| Высота формуемого изделия, мм | 150-200 | 150-200 | 150-200 | ||||||

| Размер тех. поддона фанера, мм | 800х500х30 | 1000х500х30 | 1200х620х40 | ||||||

Размер тех. поддона доска, мм поддона доска, мм | 800х500х50 | 1000х500х50 | 1200х620х50 | ||||||

| Время цикла, минут | до 1 | до 1 | до 1 | ||||||

| Усилие прессования, кг | 8000 | 8000 | 8000 | ||||||

| Напряжение питания | 380 | 380 | 380 | ||||||

| Мощность виброплощадки, кВт | 2х0,5 | 2х0,5 | 2х0,5 | ||||||

| Мощность гидростанции, кВт | 4 | 4 | 4 | ||||||

| Рабочая площадь, кв.м. | 10-15 | 15-20 | 20-25 | ||||||

| Количество рабочих, чел | 1-2 | 1-2 | 1-2 | ||||||

| Габаритные размеры, мм | 1350х1070х2000 | 1550х1070х2000 | 1750х1170х2000 | ||||||

| Размер гидростанции, мм | 800х300х1270 | 800х300х1270 | 800х300х1270 | ||||||

| Общий вес оборудования, кг | 750 | 950 | 1150 | ||||||

| Стоимость (без оснастки), | по запросу | по запросу | по запросу | ||||||

Комплектация вибропресса «Скала-Арболит»:

- Массивная конструкция гидравлического станка для арболита с гидроцилиндрами и виброплощадкой – 1 штука.

- Оснастка (матрица + пуансон) — в комплект не входит.

- Гидравлическая станция с пультом управления — 1 штука.

- Комплект шлангов и соединительных элементов – 1 комплект.

- Поддон (образец) – 1 штука.

- Паспорт (инструкция по эксплуатации) – 1 штука.

Конкурентные преимущества вибропресса «Скала-Арболит»:

- Отличная геометрия матрицы для блока до +/- 1 мм!

- Отличное качество выпускаемого блока!

- Высокая производительность до 45 кубов смену!

- Множество размеров выпускаемой продукции, более 10 размеров блоков!

- Высокое качество оборудования по выгодной цене, срок службы станка 5-7 лет!

Принцип работы вибропресса «Скала-Арболит»:

- В гидравлический станок для арболитового блока производится загрузка инертных, химии и вяжущего (цемент) в пропорциях, согласно рекомендаций по смесям, в бетоносмеситель принудительного типа.

- При достижении однородности смеси, с помощью ленточного транспортёра, смесь перегружается в бункер-накопитель вибропресса для арболитовых блоков.

- На бункере-накопителе открывается челюстной затвор ручкой, смесь отгружается в нужном объёме в матрицу.

- Смесь в матрице разравнивается, ручным приспособлением.

- На формовочной площадке станка для арболита, включается вибратор на несколько секунд, смесь в форме уплотняется. После предварительного уплотнения добавляется немного смеси, и она окончательно выравнивается по краю формы.

- Выровняв поверхность смеси в форме и нажав на рычаг гидрораспределителя, пуансон опускается в матрицу и сдавливает смесь, при включённом вибраторе, выдавливая остатки воздуха пуансон прессует смесь в форме до нужной плотности и высоты блока, цикл вибропрессования занимает до 10 секунд.

- Закончив процесс вибропрессования, выключается вибратор, после его остановки, с помощью перемещение нужного рычага, поднимается матрица и пуансон над отформованными блоками.

- Готовые блоки с поддоном перемещаются к месту сушки (сушку можно осуществлять естественным способом или пропариванием), а на виброплощадку вибропресса для арболитовых блоков подаётся новый поддон.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.

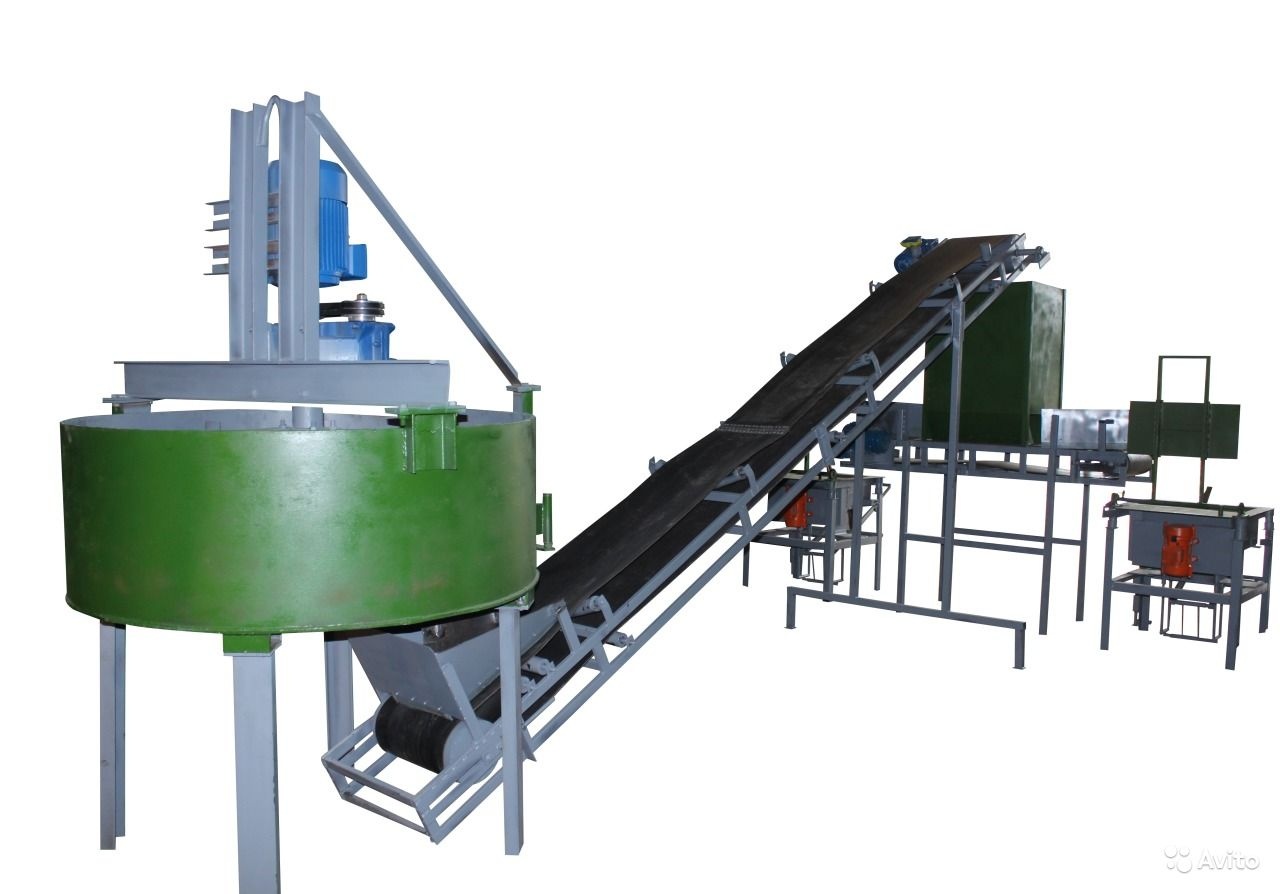

Оборудование для механизации производства арболитовых блоков на вибропрессе «Скала-Арболит»

Оборудование для вибропресса «Скала-Арболит» предназначено для механизации производственного процесса при изготовлении арболитовых блоков. Оборудование для изготовления арболита имеет следующее характеристики и параметры:

Бункер-накопитель вибропресса для арболита, накапливает смесь, имеет челюстной затвор для дозации бетонной смеси.

Модуль загрузки смеси станка для арболита, предназначен для автоматизированной загрузки матрицы вибропресса, управляется с пульта управления, снижет уровень ручного труда и позволяет механизировать производство.

Модуль подачи поддонов, подаёт поддон на формовочную площадку вибропресса для арболита.

Накопитель со стеллажом, позволяет принимать поддоны с формовочной площадки вибропресса для арболитовых блоков, накапливать их вряд, а потом снимать стеллаж и перемещать его к месту сушки, стеллажи можно устанавливать друг на друга.

Модуль подачи и укладки поддонов со стеллажом, позволяет подавать и снимать поддоны с формовочной площадки вибропресса для арболитовых блоков и укладывать их на стелаж, для последующей транспортировки к месту сушки.

Ленточный конвейер для загрузки бункера-накопителя бетонной смесью из бетоносмесителя.

Бетоносмеситель принудительного типа СБР без скипа загрузка компонентов осуществляется в чашу смесителя вручную, для облегчения загрузки компонентов чашу бетоносмесителя можно использовать скиповый подъёмник для бетономешалки СБР.

Щепорез (шеподробилка, рубительная машина) для измельчения деревянных заготовок в щепу нужного размера, применяется при производстве арболитовых блоков.

| Стоимость дополнительного оборудования для вибропресса «Скала»: | |

|---|---|

| Наименование | Стоимость, |

| Бункер-накопитель для вибропресса | от 24 200 |

| Выкатная телега для технологического поддона | от 28 200 |

| Накопитель со стеллажом | от 27 000 |

| Модуль подачи поддонов (рассчитан на 12 поддонов) | от 87 000 |

| Модуль штабелирования поддонов с готовыми изделиями | от 180 000 |

| Модуль подачи и укладки поддонов | от 220 000 |

| Ленточный транспортёр ЛК-400-3300 | 116 600 |

| Ленточный транспортёр ЛК-400-5300 | 166 600 |

| Принудительный бетоносмеситель СБР (без скипа) | от 71 500 |

| Скиповый подъёмник для бетоносмесителя СБР | от 60 000 |

| Эстакада под бетоносмеситель СБР со скипом | от 40 000 |

| Система «Скип-Дозатор» | от 60 000 |

| Щепорез (дробилка для дерева) | от 77 000 |

- ← Вибропресс для блоков, плитки и бордюра «Скала» с механизацией

- Вибропресс для теплоблоков «Скала-Теплоблок» →

Производство — Балтийский Арболит

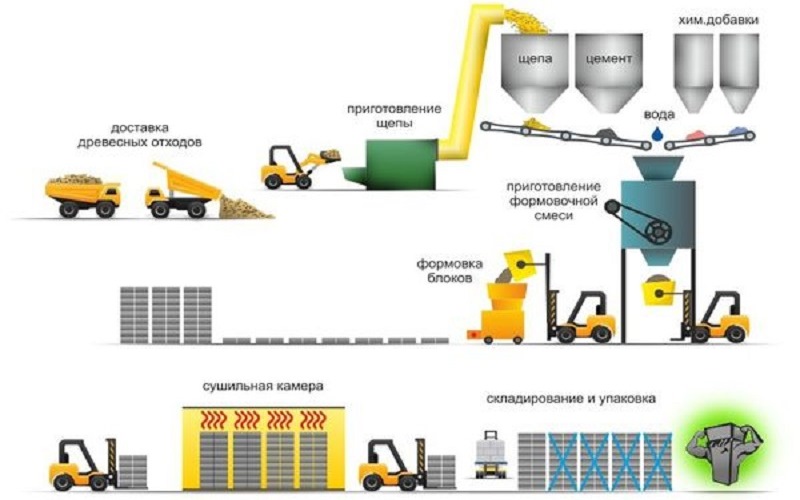

Участок подготовки щепы

Стартовый этап нашей линии производства арболита — это участок подготовки и подачи щепы на растворный узел. Его основная задача: с помощью барабанного сепаратора отделить подходящую фракцию щепы от мелкой и крупной. Важно, чтобы щепа была оптимального размера — только так блок получается равномерно-наполненным, а значит имеет одинаковую плотность в каждой точке. Отсеянная мелочь идет в отходы, а крупная идет на доработку в молотковой дробилке и повторно проходит через сепаратор.

(ГОСТ допускает использование в производстве мелкого опила, но, это негативно влияет на плотность и соответственно ухудшает теплотехнические характеристики блока — поэтому мы избавляемся от него на 100%. И не просто выбрасываем — отдаем в хозяйства на подстилку животным).

Участок приема, хранения и подачи

цемента на растворный узел

У нас всегда свежий цемент. Каждая партия имеет сертификат качества и поставляется цементовозами не с промежуточных баз, а прямо с цементного завода, с периодичностью — не реже одного раза в неделю. Необходимое количество цемента оперативно уходит на производственную линию, остальное хранится в специальном бункере — силосе.Цементный силос — металлический бункер для приема и хранения цемента. Он оборудован сразу несколькими системами: загрузки и выгрузки цемента, аэрации и фильтрации. С загрузкой и выгрузкой более менее всё понятно, разберём для чего служат другие системы.

Аэрация силоса — предназначена для сохранения качества цемента. Сухой, сжатый воздух подаётся в нижнюю часть силоса, проходит сквозь всю толщу цементной массы, разрыхляет её и попутно забирает влагу. Постоянная периодическая аэрация (каждые полчаса), полностью исключает слеживание, отсыревание и комкование цемента.

Только свежий цемент от проверенного поставщика и его правильное хранение — вот важные факторы надежности нашего арболита!

Также решили вопрос защиты от цементной пыли: силос оборудован итальянской системой фильтрации воздуха — это надёжный барьер от попадания пыли в окружающую среду.

Участок формовки арболитовых блоков

Готовая арболитовая смесь высыпается из смесителя на ленточный транспортер, по которому поступает в бункер-накопитель автоматизированной линии изготовления блоков. Из бункера-накопителя арболитовая смесь дозатором, по команде формовщика, подается в опалубочную форму.

Смесь в ручную (это одна из немногих операций производимых руками) равномерно распределяется по форме, т.е. каждый блок укладывается индивидуально, каждый контролируется формовщиком. Учитывая “капризность” арболитовой смеси при её укладке это важный момент.

Для точного количества смеси заполняющей форму, также используется весовой метод, и это позволяет делать все блоки одинаковой плотности и веса — для каждой марки арболита.

Процесс трамбовки блоков полностью автоматический — регулируется контроллером. Программа определяет время трамбовки и высоту получаемого блока.

Поэтому, когда потребитель использует наш продукт, он может быть уверен — каждый блок соответствует характеристикам марки: плотность, теплопроводность, морозостойкость, пластичность, размер. Всегда!

Зона распалубки

Отформованный блок проводит в опалубке не менее 20 минут — период пока арболитовая смесь “жива” (за это время смесь успевает схватиться и в дальнейшем геометрия блока уже практически не меняется), и только после этого форма с блоком поступает на распалубку. Здесь автомат снимает форму со сформированного блока и перемещает его на вилы автоукладчика. А освободившаяся форма возвращается к дозатору для новой загрузки арболитовой смесью.

А освободившаяся форма возвращается к дозатору для новой загрузки арболитовой смесью.

По вопросу формовки блоков…

Есть много споров о том, каким способом лучше это делать, некоторые предлагают целые технологии правильного арболита. Мы не вдаемся в эту полемику и считаем, вам не важен процесс приготовления домашних котлет, вам важнее их вкус. В арболитовом блоке, Важно — геометрия, прочность и теплотехнические свойства.

Участок укладки и сушилки арболитовых блоков

Когда блоки попадают на вилы укладчика, контроллер по заданной программе определяет на какую полочку и в какой стеллаж их уложить, даёт команду укладчику и тот в считанные секунды отправляет блоки на стеллаж.

Как только стеллаж заполняется блоками, контроллер дает команду на его перемещение в сушильную камеру. В камере создаются условия для ускоренного созревания блоков: поднимается температура до 40-45 градусов, поддерживается высокая влажность. Всего за сутки в сушилке, блок набирает 25-30% прочности, поэтому он готов для упаковки в паллеты.

Всего за сутки в сушилке, блок набирает 25-30% прочности, поэтому он готов для упаковки в паллеты.

Оперативная проверка

На нашем заводе действует двойной контроль качества. Первый — когда блок попадает к укладчику блоков, формовщик замеряет их геометрию, и отбраковывает некондиционные. Второй — во время укладки на поддоны. Рабочий отвечающий за упаковку блоков специальной измерительной вилкой, ещё раз контролирует размеры продукции и рассортировывает её по категориям.

Это еще один фактор того, что поставка бракованных блоков потребителю (сколы, нарушение геометрии блока) у нас полностью исключена!

У нас есть две категории блоков — “Премиум” и “ГОСТ”. ГОСТовская линейка, по своим геометрическим размерам, соответствует ГОСТ Р 54854-2011, здесь допускается отклонение в размере не более 5 мм. В Премиальную попадают блоки с улучшенными характеристиками, и отклонением в размере не более 2,5 мм.

Участок испытания арболитовых блоков

Для контроля прочности арболитовых блоков на заводской площадке имеется собственная лаборатория. Из каждой партии берем случайные образцы и проверяем их — под давлением лабораторного пресса! Только после этого блоки уходят на склад с присвоенной маркой прочности.

После изготовления блоки дозревают на промежуточном складе — в помещении цеха, в течении 10-15 дней. В это время его нельзя оставлять под солнечными лучами или на сквозняке, чтобы не пересушить и не нарушить процесс образования цементного камня.

Участок выдержки арболитовых блоков

С промежуточного склада упакованные в паллеты блоки перемещаются на склад готовой продукции — там они подсыхают и ждут своей отгрузки на объекты покупателей.

Участок отгрузки

Отгрузка и доставка блоков потребителям осуществляется грузовой машиной с гидроманипулятором.

Это не только удобно, а еще и позволит покупателю сэкономить на разгрузке — не придется нанимать автокран.

Для чего мы так подробно описали работу нашего производства?

Чтобы вы увидели — как много технологических процессов освоено на нашем предприятии: от подготовки щепы до лабораторного испытания продукции, и насколько основательно относимся к каждому этапу изготовления арболита.

Поэтому мы гарантируем, что наш потребитель получает первоклассный продукт!

Арболитовые блоки — недостатки, характеристики, размеры, состав

Арболит в большинстве источников описывается как материал с замечательными свойствами. Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Состав:

- Состав и производство арболитовых блоков

- Плотность арболита

- Прочность арболитовых блоков

- Теплопроводность арболита

- Поглощение влаги

- Морозостойкость

- Усадка материала

- Огнестойкость арболитовых блоков

- Звукоизоляция

- Паропроницаемость

- Недостатки арболитовых блоков

- Преимущества арболитовых блоков

Состав и производство арболитовых блоков

Мы начинаем наш материал с состава и производственного процесса. Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Материал используется в строительстве несколькими способами:

- блоки каменные крупноформатные;

- пустотелых блоков;

- плиты теплоизоляционные;

- смеси для заливки ограждающих конструкций на месте.

Кладочные блоки нашли самое широкое применение и под термином «арболит» понимается, прежде всего, именно они. Самый распространенный размер арболитовых блоков – 500×300×200 мм. Но в последнее время производители стали расширять свои продуктовые линейки и предлагать арболит других размеров.

Технология изготовления блоков относительно проста, но, как и везде, есть свои тонкости. Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и эксплуатации конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков применяют:

- Щепа древесная;

- Химические добавки;

- Вода;

- Цемент.

№1. Щепа древесная. Окончательная прочность сильно зависит от размера стружки. Чтобы получить именно арболит, свойства которого строго нормированы, для производства следует использовать щепу. Его размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Лучшая производительность для блоков с размерами стружки из интервалов:

- длина — до 25 мм;

- ширина — 5..10 мм;

- толщина — 3..5 мм.

Опилки, стружка, тиры, костер, солома и все остальное, что пытаются смешать с цементом для производства арболита, для его изготовления не годится. Только чистая щепа без коры, листьев, почвы и других нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше, когда эти примеси отсутствуют.

Часто производство арболитовых блоков организуют на лесопильных и других деревообрабатывающих предприятиях. Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

На специализированных предприятиях устанавливаются производительные валковые дробилки, откалиброванные на нужный размер щепы.

Для конечного потребителя порода древесины, из которой производится сырье, не имеет большого значения, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

№2. Химические добавки. Древесный наполнитель содержит сахара, препятствующие прилипанию цементного теста к поверхности древесных частиц.

Для решения этой проблемы используются 2 основные стратегии:

- 1.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев. - 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение сахаристости и минерализации сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач в производстве арболита могут быть использованы следующие компоненты: хлористый кальций (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикатный блок (ГОСТ 13079–67), сульфат алюминия ( ГОСТ 5155–74), известь (ГОСТ 9179–77).

№3. Вода. Арболитовые блоки, характеристики которых соответствуют заданным, можно получить, выполняя определенный порядок технологических операций. Воду с добавлением минерализаторов готовят заранее. Расход компонентов берется в следующих соотношениях:

| Добавка | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Стружка засыпается в смеситель принудительного действия. Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

№4. Цемент. Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование должно быть завершено в течение следующих 15 минут после смешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрации;

- ручная формовка с вибрацией; Производство

- на вибрационной машине; Изготовление

- на вибрационной машине с грузом.

Механизация процессов позволяет получать более качественные и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют в кустарном производстве, когда снятию опалубки сразу после формовки препятствует слишком жидкая консистенция раствора. Как правило, плесень удаляется без вскрытия.

Необработанные блоки остаются на съемном нижнем поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать разные характеристики в зависимости от способа и степени уплотнения. Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Вибрация при уплотнении очень дозированная. Чрезмерные вибрации вызывают оседание цементного теста на дно формы. Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Блоки герметизируются при значениях, достаточных для взаимной переориентации зерен наполнителя и увеличения площади их контакта. Сжатия и деформации самих чипов не происходит. Это обеспечивает сохранение размера блока после снятия уплотняющего усилия.

Необходимость точного дозирования всех компонентов и соблюдение технологии

Точность дозировки компонентов регламентируется ГОСТ. Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

- Превышение водоцементного отношения снижает прочность.

- Избыточная пластичность препятствует извлечению влажного блока из формы сразу после формования.

- Увеличено время хранения блока на поддоне до начальной установки.

Концентрация минерализаторов для щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приведенные в нормативах, рассчитаны для определенного калибра заполнителя и его влажности на уровне 25 %. Оптимальная дозировка подбирается опытным путем на основе испытаний готовых образцов.

Для процесса гидратации важна температура водного раствора с минерализаторами. Она не должна быть меньше 15°С. Для установления необходимой температуры в холодное время года воду подогревают или держат в отапливаемом помещении. Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делится на 2 вида:

- теплоизоляционные;

- конструкционный.

Определяющим фактором является плотность продукта. Считается, что блоки плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Типичными значениями для конструкционных блоков являются значения плотности от 550 до 700 кг/м3. Но можно купить изделия плотностью до 850 кг/м3. Слишком высокие значения говорят о хорошей несущей способности элементов, но уступают более легким по теплоизоляционным качествам. Плотность материала измеряется при неизменной массе, когда агрегат перестает терять влагу.

Стены из литого арболита могут иметь плотность около 300 кг/м3, но по несущей способности не уступают стенам из камня плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В версии 1.0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В версии 2.0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае с изделиями из тяжелого бетона, марка является средним значением по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Для реальных испытаний с хорошей выборкой связь между маркой и классом через коэффициенты пересчета неверна. В этом случае разрыв между маркой и классом может говорить о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовление арболитовых блоков учитывается с помощью коэффициентов вариации. Для продукции 1-й категории качества допускается значение 18%, для высшей — 15%.

В каменной кладке небольшие размеры изделий делают понятие классности бессмысленным. При покупке крупных кладочных камней, представляющих собой арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается применять блоки класса В 1,0. Для более высоких стен нужны элементы класса В 1,5. Для 2 – 3-х этажных домов используют блоки классов Б 2,0 и В 2,5.

Прочность на сжатие арболита типична для ячеистого бетона. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Теплопроводность арболита

Теплопроводность арболита является одним из основных параметров.

Растет с увеличением плотности в следующей последовательности:

Рекомендуемая ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с образованием конденсата.

Дополнительную теплоизоляцию часто проводят с помощью теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указана величина водопоглощения до 85% для теплоизоляционных блоков и до 75% для конструкционных. Эти значения нужно понимать. Блочная конструкция состоит из разрозненных древесных щепок, склеенных между собой цементным камнем. Они ориентированы относительно друг друга хаотично.

Вода, вылитая на поверхность блока, свободно проходит через него. Естественно, при погружении вода способна вытеснить большое количество воздуха, содержащегося внутри агрегата. Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Арболитовые блоки, находящиеся в естественной среде, например, в стене дома, фактически не накапливают влагу из окружающего воздуха. Это связано с очень низкой сорбционной влажностью материала, так как минерализованная щепа и цемент являются негигроскопичными и слабо смачиваемыми материалами. Именно этим и вызвана популярность использования материала для строительства бань.

Если полить водой недостроенную стену из арболита снаружи, есть шанс увидеть ее внутри. Поэтому материал не используется без фасадной отделки. Для арболита рекомендуется отделка штукатурными растворами или установка навесных фасадных систем.

Морозостойкость

Постепенное разрушение продуктов при замораживании и оттаивании происходит в результате расширения замерзающей воды в пустотах. Чем больше в них воды, тем меньше циклов заморозки-оттаивания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение придает арболиту хорошую морозостойкость. Минимальное значение F25 и достигает F50. Защита арболита от прямого воздействия влаги, повышает реальную морозостойкость материала в конструкции. Кроме того, есть реальные примеры эксплуатации зданий из арболита в течение 7-10 лет без повреждения стен. Причем речь идет о стенах, которые не защищены от воздействия внешних факторов окружающей среды.

Усадка материала

Считается, что арболит совершенно не склонен к усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Некоторое уменьшение высоты блоков может происходить под весом вышележащих элементов, перекрытий и кровельных конструкций. Во избежание проблем с отделкой не рекомендуется выполнять оштукатуривание в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т.е. это слабогорючий материал;

- группа горючести — В1, материал не распространяющий горение;

- дымообразующая способность — Д1, малодымящий материал.

Звукоизоляция

По звукопоглощению арболитовые блоки превосходят такие материалы, как кирпич и дерево. Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит – дышащий материал; его паропроницаемость до 35%. Именно поэтому в домах, построенных из этого материала, нет сырости, а микроклимат комфортный как в холодное, так и в теплое время года.

Недостатки арболитовых блоков

Каким бы хорошим ни был арболит, недостатки материала все же стоит знать и учитывать.

Несколько сомнительных моментов способны поколебать решимость строителя:

— 1. Изобилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неизвестны даже производителю. Есть трудности с приобретением заводского арболита в регионах. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, выполнение некоторых задач в кустарных условиях просто невозможно.

— 2. Недостаточная точность геометрии.

По точности геометрии арболитовые блоки уступают другим легкобетонным кладочным камням (пенобетон, газобетон). Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые растворы перлита, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Теоретически незащищенная кладка может быть проницаема для больших напоров ветра, но реального подтверждения этому явлению получено не было. Нанесение штукатурных покрытий на поверхность решает проблемы с водопроницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточной автоматизацией производственных процессов, степенью развития технологии и скромными объемами производства. В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» отделки.

Преимущества арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить ее многочисленные преимущества:

+ 1. Экологичность материала.

Даже его минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Самая высокая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его эластичность не требуют мощного и жесткого основания. Дополнительным бонусом является сейсмостойкость.

+ 4. Простота обработки.

+ 5. Легкое крепление.

В арболит можно вбивать гвозди и вкручивать в него шурупы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной прочности для малоэтажного строительства позволяет обойтись без дополнительного утепления и получить однослойную конструкцию стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на малогабаритных объектах.

+ 9. Биологическая устойчивость.

+ 10. Негорючесть.

Принять участие в опросе:

Ваше мнение об арболитовых блоках

Отзывы о ваннах Jika в стальных и акриловых моделях, практический опыт

Японский перфоратор: ТОП 10 лучших, рейтинг 2019

Аппарат для аргоновой сварки: виды, как выбрать, лучшие модели

Как утеплить балкон своими руками — потолок, стены и пол +Видео

Вам будет интересно

Carbolite Gero — производство сегодня

Технологии Аэрокосмическая

Carbolite Gero, аэрокосмическая промышленность 4 минуты чтения

Разогрев рынка

Carbolite Gero — крупный мировой производитель лабораторных и промышленных электропечей и печей с температурой от 300°C до 30000°C название от элементов из карбида кремния, используемых для изготовления печей для сжигания, которые были проданы клиентам, определяющим содержание серы в их производственном топливе. Сегодня, укрепив свои позиции на рынке с годами, Carbolite Gero является крупным мировым производителем лабораторных и промышленных печей с электрообогревом.

Сегодня, укрепив свои позиции на рынке с годами, Carbolite Gero является крупным мировым производителем лабораторных и промышленных печей с электрообогревом.

Carbolite Gero известна своим техническим опытом и с 2012 года входит в состав Verder Scientific со штаб-квартирой в Хане, Германия. Carbolite поставляет широкий спектр стандартных и изготовленных на заказ продуктов, которые постоянно совершенствуются, так как более 200 ученых, академиков и высококвалифицированных сотрудников на предприятиях компании в Хоупе и Нойхаузене (Германия) ежегодно производят более 1000 печей и 4000 печей с оборотом, приближающимся к 30 миллионов фунтов стерлингов.

Организация имеет выдающуюся репутацию поставщика качественных продуктов, которые неизменно удивляют клиентов своим сроком службы и выдающейся общей стоимостью владения, что обеспечивает значительную отдачу от первоначальных инвестиций. Печи и топки для температур до 18 000°C производятся на заводе в Хоуп, а печи, работающие при температуре на 100 бар выше этой температуры до 30 000°C, изготавливаются группой специалистов в Германии.

Группа управления продукцией в Carbolite Gero продолжает расширяться по мере роста продаж и по мере того, как организации по всему миру обращаются к компании за индивидуальными решениями — будь то печь с модифицированной атмосферой для тех, кто занимается трехмерным аддитивным производством, или для химиков и организаций, работающих над анодные и катодные материалы для новейших аккумуляторных технологий.

Конечно, его исторический опыт производства решений для испытаний угля и кокса, печей для сектора драгоценных металлов и печей для плавления золы для испытаний образцов традиционного топлива / биомассы также отличает бизнес от рядовых производителей печей и печей, которые концентрируются на предоставлении универсальные решения.

За последние 12 месяцев в Хоупе увеличилось количество изготовленных на заказ печей и печей. Клиенты, занимающиеся 3D-печатью металлом, аккумуляторными технологиями и аэрокосмическим сектором, которым требуются решения, совместимые с AMS270E, заказали уникальные одноразовые решения. Компания также близка к получению аккредитации калибровочной лаборатории UKAS.

Компания также близка к получению аккредитации калибровочной лаборатории UKAS.

В начале 2019 года компания Carbolite Gero представила новый контроллер с сенсорным экраном CC-T1. Этот контроллер температуры имеет гораздо более удобный и интуитивно понятный интерфейс, который значительно сокращает время программирования, особенно для тех, кто программирует только на специальной основе.

В течение прошлого года компания также работала над полной перестройкой своего ассортимента трубчатых печей, чтобы они потребляли меньше энергии; имеют еще более высокий уровень однородности температуры и оптимизированную огнеупорную изоляцию, что значительно снижает эксплуатационные расходы. Эти новые трубчатые печи будут запущены в следующем месяце, и затем внимание Carbolite Gero переключится на модернизацию своих стандартных линеек камерных печей, которые используются в лабораториях, испытательных центрах и компаниях по всему миру.

За последние три года в производственное предприятие организации были вложены значительные средства, в том числе роботизированная рука для резки на заводе по производству изоляции в Тайдсуэлле, что не только сократило время производства, но также повысило точность и обеспечило более чистую производственную среду, которая приносит пользу всему персоналу.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.