Как делают пластиковые бутылки?

Мы не ошибемся, если скажем, что пластиковые бутылки держали в руках абсолютно все, и даже младенцы. Этот вид тары стал настолько распространенным, что его можно увидеть везде, полки магазинов заставлены бутылками с газировкой, пивом, водой, растительным маслом и прочими продуктами. А если к этому списку еще добавить косметику и бытовую химию, то количество пунктов просто зашкалит. Однако при такой высокой популярности мало кто знает, как делают пластиковые бутылки. А между тем этот процесс достаточно интересный и очень серьезный, здесь важна высокая степень точности и наличие правильного сырья.

Первичным сырьем для изготовления бутылок служит ПЭТ гранулы, полученные на большом заводе в ходе сложного химического процесса. Такие гранулы отлично впитывают влагу, поэтому перед работой их хорошо просушивают, чтобы полностью вытеснить воду, иначе производство получит партию серьезного брака. Пластиковые бутылки начинают свой путь на заводе, который из гранулята путем литья получает преформы.

Пластиковые бутылки выдувают, как и стеклянные.

Сходство со стекольной промышленностью, конечно, имеется, но лишь сугубо абстрактное, поскольку и там и там роль играет температура и надув воздухом. Во всем остальном пластиковые бутылки имеют множество собственных отличий, их выдувают после тщательного и невероятно выверенного прогрева. Стоит немного недогреть материал, стенки окажутся неравномерными, а если перегреть, то повышается риск деформации горлышка, что приведет к браку. Нагревают преформы в несколько этапов, с точностью до секунды и до десятых долей градусов, только так можно рассчитывать на качественный продукт.

Пройдя несколько этапов разогрева пластиковые бутылки, наконец, попадают в отсек надува, где их помещают в форму и наполняют воздухом. Получившийся «пузырь» и есть бутылка, но ей нужно дать правильно остыть, чтобы не потерять форму и объем.

Пластиковые бутылки классифицируются по весу.

До того, как отлита готовая бутылка, по преформе сложно определить какого она будет объема, для этого существует классификация по весу. Пластиковые бутылки объемом 0,5 литра отличаются из преформ одного веса, а литровые из более тяжелых. Здесь все элементарно, ведь для большего изделия нужно больше пластика. Если попытаться выдуть большую бутылку из преформы малого веса, то из этого ничего не выйдет, только будет испорчена заготовка.

Процесс получения пластиковых бутылок выглядит просто, но на самом деле он сложный и порой напоминает волшебство, хотя на самом деле здесь нет ничего, кроме законов физики и химических процессов. Пластиковые бутылки, это продукт, полученный путем сложных научных исследований, испытаний, тестирования и опробования множества различных направлений. Кажется, что более никчемного и простого предмета, чем пластиковая бутылка не найти, это одноразовая тара и ее после использования отправляют в мусор, но ведь без нее уже не представляется жизнь современного человека.

Пластиковые бутылки, это продукт, полученный путем сложных научных исследований, испытаний, тестирования и опробования множества различных направлений. Кажется, что более никчемного и простого предмета, чем пластиковая бутылка не найти, это одноразовая тара и ее после использования отправляют в мусор, но ведь без нее уже не представляется жизнь современного человека.

Как делают пластиковые бутылки — ООО «ЮВЕНТА»

Используя множество вещей в повседневной жизни, мы не замечаем, а часто и не задумываемся, что кто-то ежедневно работает над тем, чтобы облегчить нам жизнь. Вот и распространившаяся повсеместно ПЭТ-бутылка настолько примелькалась, что воспринимается как нечто само собой разумеющееся. Между тем, чтобы ее изготовить, требуется немало усилий, производство разбито на несколько этапов, а процесс этот весьма занимателен.

От малого объема к большому

Немногим известно, что заготовка для пластиковой бутылки вмещает в себя совсем небольшой объем, обычно не больше, чем кофейная чашка. Заготовка, из которой впоследствии получится полноценная емкость для жидкости, больше напоминает химическую колбу, только с резьбой под навинчивающуюся крышку. Называют эти заготовки преформами, то есть предварительными формами. Чем меньше исходный вес колбочки, тем меньшего объема будет произведена бутылка, а обычно масса преформ составляет от 22 до 55 граммов. Пластик – настолько прочный материал, что совершенно незначительный его объем способен выдерживать массу в несколько килограммов (вспомните, сколько весит полиэтиленовый пакет, и как много предметов в нем можно перенести).

Заготовка, из которой впоследствии получится полноценная емкость для жидкости, больше напоминает химическую колбу, только с резьбой под навинчивающуюся крышку. Называют эти заготовки преформами, то есть предварительными формами. Чем меньше исходный вес колбочки, тем меньшего объема будет произведена бутылка, а обычно масса преформ составляет от 22 до 55 граммов. Пластик – настолько прочный материал, что совершенно незначительный его объем способен выдерживать массу в несколько килограммов (вспомните, сколько весит полиэтиленовый пакет, и как много предметов в нем можно перенести).

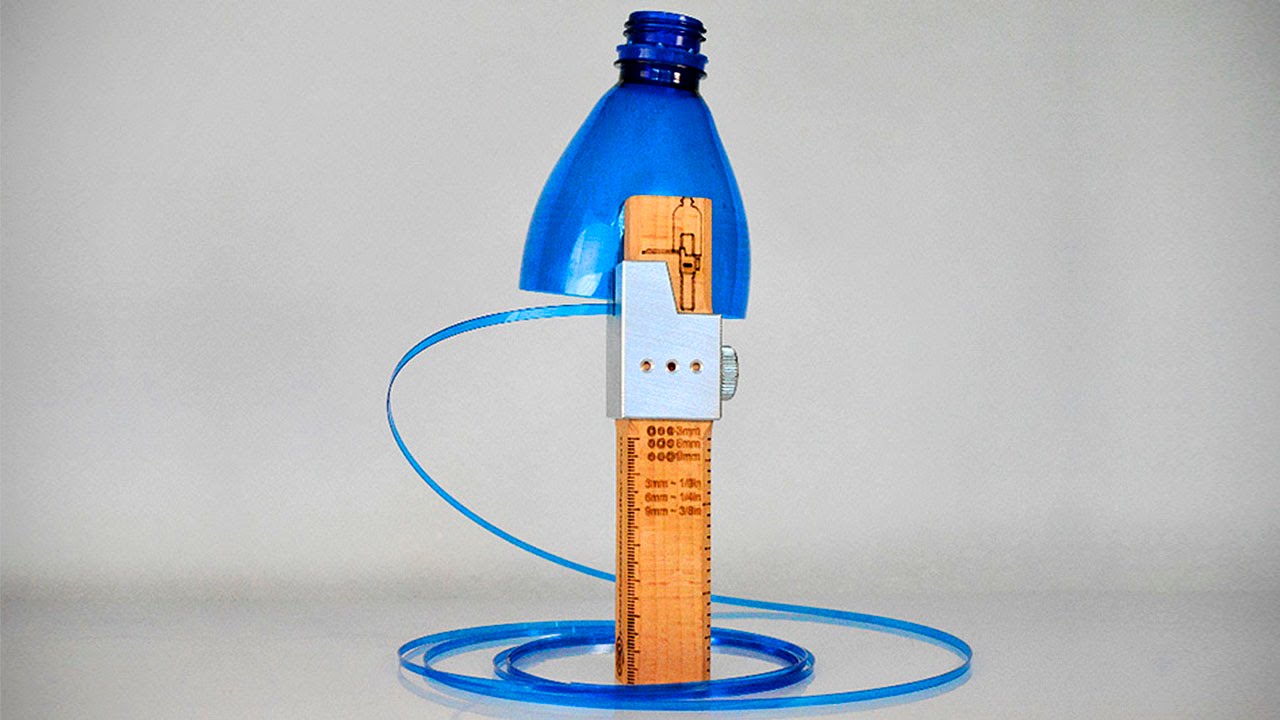

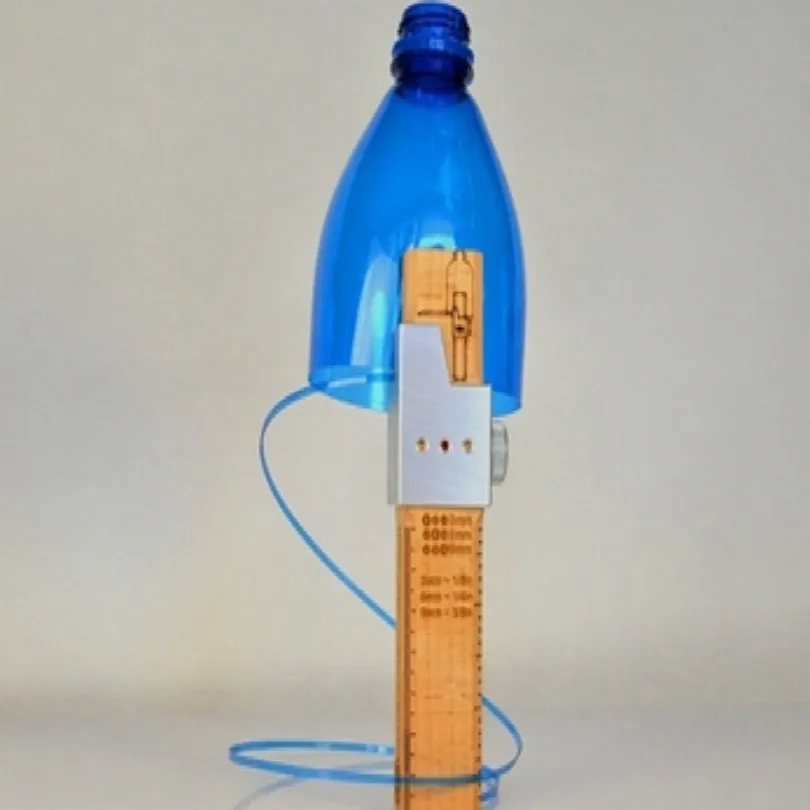

Итак, преформы, прежде чем стать настоящей тарой, помещаются в специальный аппарат, где нагреваются в течение примерно 15 минут. Это делается для того, чтобы нагретый материал стал пластичным, тягучим, ведь пластик хорошо плавится. Фактически колбу необходимо превратить в подобие воздушного шарика.

Следующий этап – выдувка бутылки. Это делают автоматы, способные производить более 5-6 сотен единиц продукции в час. На специальную форсунку преформа надета горлышком вниз, внутрь подается определенный объем сжатого воздуха, и меньше чем через секунду бутылка предстает перед нами в стандартном виде.

На специальную форсунку преформа надета горлышком вниз, внутрь подается определенный объем сжатого воздуха, и меньше чем через секунду бутылка предстает перед нами в стандартном виде.

Свойства пластика

Однако все не так уж просто. Во-первых, чтобы получить различные формы пластиковых бутылок, нужно произвести соответствующие заготовки. Меняется размер, форма горлышка под крышку (стандартные, широкие, под масляную продукцию) и сам пластик различается по своим функциям. Вообще, бутылки бывают однослойными и многослойными. Специальные вещества, добавляемые между внутренним и наружным слоем преформы, способны препятствовать проникновению газов и ультрафиолетовых лучей или же, напротив, могут поглощать кислород – всё зависит от финального назначения тары.

Разные способы производства дают возможность изготавливать бутылки с заданными свойствами. Чем сложнее технология и дороже оборудование (некоторые агрегаты стоят больше миллиона евро!), тем качественнее будет готовый продукт. Срок службы пластиковой бутылки бывает разным, от нескольких месяцев до десяти лет и больше.

Срок службы пластиковой бутылки бывает разным, от нескольких месяцев до десяти лет и больше.

Виды пластика и полиэтилена и их условные обозначения, прием в Самаре.

«Все на свете из пластмассы, и вокруг пластмассовая жизнь», — пела группа «Сплин». И действительно, из пластмассы делают великое множество вещей. Однако и пластмасс существует очень много. У каждого типа — свои особенности и преимущества.

ПЭТ (полиэтилентерефталат)

ПЭТ — самый распространенный материал для производства пластиковых бутылок. Минеральная вода, газировка и другие освежающие напитки, как правило, содержатся именно в ПЭТ-бутылках.

Основное преимущество ПЭТ в том, что это превосходный барьер на пути влаги и жидкости. Стекло, конечно, в этом плане вне конкуренции, но оно гораздо более хрупкое и тяжелое. Пол-литровая бутылка ПЭТ в 10 раз легче бутылки из стекла. К тому же благодаря тому, что ПЭТ дешев и ударопрочен, производители стали продавать свои напитки в бутылках большого объема. Это выгодно и покупателям, и продавцам.

Это выгодно и покупателям, и продавцам.

Впервые ПЭТ выделили британские химики — в 1941 году. После войны многие страны научились производить этот ценный синтетический материал в своих лабораториях. В СССР он получил красивое название лавсан, что, впрочем, означает вовсе не солнце любви, а Лабораторию Института высокомолекулярных соединений Академии Наук.

Первоначально о бутылках никто не думал. Из ПЭТ производили синтетические волокна, например полиэстер. В 1950-х годах из него научились делать пленку — в частности, для фотоаппаратов и кинокамер. Первая ПЭТ-бутылка сошла с конвейера в 1973 году. А уже в 1977 году бутылки стали перерабатывать. Оказалось, что они прекрасно поддаются переработке, и из них можно делать новые бутылки, одежду, хозяйственные емкости.

ПНД (полиэтилен низкого давления) и ПВД (полиэтилен высокого давления)

Считается, что впервые полиэтилен был получен на исходе 19-го века. Немецкий химик Ганс фон Пехманн в 1898 году нагрел диазометан и нашел в пробирке белый осадок, похожий на воск. Его коллеги описали вещество, но практического применения до 1930-х гг. это открытие не имело.

Немецкий химик Ганс фон Пехманн в 1898 году нагрел диазометан и нашел в пробирке белый осадок, похожий на воск. Его коллеги описали вещество, но практического применения до 1930-х гг. это открытие не имело.

В 1933 году химики Эрик Фосет и Реджинальд Гибсон из британской компании ICI случайно смешали два вещества и нагрели его под высоким давлением и, вслед за фон Пехманном, получили новую воскообразную субстанцию. Через два года еще один химик из ICI установил, как можно повторить этот опыт, и уже в 1939 году началось промышленное производство полиэтилена.

ПВД изготавливается при высоком давлении, а ПНД — при низком. Это определяет их свойства. ПНД тверже, но менее прозрачен. К плюсам ПНД можно отнести его низкую водопроницаемость, высокую устойчивость к маслам, бензину и другим элементам. Это долговечная и прочная пластмасса. Из нее изготавливают трубы, посуду, крышки, фляги, ведра и другие хозяйственные емкости.

ПВД, напротив, отличается гибкостью и эластичностью. Это не самая прочная пластмасса, зато совершенно безопасная. При контакте с пищевыми продуктами она не выделяет вредных веществ. Из ПВД делают пакеты, пищевую и другие виды пленок, брезент. Также ПВД используется в производстве бутылок, канистр и других емкостей. Еще одно важное достоинство ПВД — он не боится низкой температуры и не становится хрупким на холоде.

Это не самая прочная пластмасса, зато совершенно безопасная. При контакте с пищевыми продуктами она не выделяет вредных веществ. Из ПВД делают пакеты, пищевую и другие виды пленок, брезент. Также ПВД используется в производстве бутылок, канистр и других емкостей. Еще одно важное достоинство ПВД — он не боится низкой температуры и не становится хрупким на холоде.

ПВХ (поливинилхлорид)

ПВХ широко применяется в ремонте и строительстве. Из ПВХ делают вагонку, сайдинг, натяжные потолки, пластиковые окна. Но этим сфера применения ПВХ не исчерпывается. В каждом современном автомобиле — несколько килограммов ПВХ. Покрытия, приборные панели, подлокотники, ручки, держатели стаканов и многие другие детали изготовлены из него. ПВХ ценят и в медицине, и в канцелярии, из него делают пластиковые карточки, игрушки. Словом, это универсальный материал.

ПВХ был открыт французским химиком Анри Реньо. Как-то раз он оставил пробирку с винилхлоридом на солнечном свету и забыл про нее несколько дней. В пробирке образовался белый порошок. Впрочем, почти на целый век про это вещество забыли. Промышленное производство ПВХ началось только в 1913 году, и оно связано с именем американского инженера Фрица Клатте. Бум производства ПВХ начался в 1930-е годы. Германия, США, Великобритания начали на полную мощность производить новый материал. С чем же связана его популярность?

В пробирке образовался белый порошок. Впрочем, почти на целый век про это вещество забыли. Промышленное производство ПВХ началось только в 1913 году, и оно связано с именем американского инженера Фрица Клатте. Бум производства ПВХ начался в 1930-е годы. Германия, США, Великобритания начали на полную мощность производить новый материал. С чем же связана его популярность?

ПВХ устойчив к химическим соединениям. Он долговечен, не боится ни влаги, ни песка, ни солнца. При этом современный ПВХ эстетично выглядит. Однако в среде экологов к ПВХ относятся настороженно, ведь при его производстве активно применяется хлор. К тому же ПВХ сложно утилизировать: при сжигании он выделяет опасные для здоровья канцерогены.

ПП (Полипропилен)

История полипропилена началась в 1950-х годах, когда его получили химики Джулио Натта и Карл Циглер. За свое открытие они удостоились Нобелевской премии. Сегодня этот пластик по распространенности уступает только полиэтилену. Из полипропилена делают упаковочную тару, пленку, волокна. Из него также изготавливают одежду — например, болониевые куртки. Само название «болонья» произошло от одноименного города, где Джулио Натта открыл этот материал.

Из полипропилена делают упаковочную тару, пленку, волокна. Из него также изготавливают одежду — например, болониевые куртки. Само название «болонья» произошло от одноименного города, где Джулио Натта открыл этот материал.

Полипропилен — экстремальный пластик. Он не боится ни высоких температур, ни изгибов, ни коррозии, ни растворителей. Не тонет в воде. Безвреден. Зато от мороза и солнечных лучей его лучше беречь. Полипропилен хорошо перерабатывается, его дробят на гранулы, после чего вновь используют в производстве.

ПС (Полистирол)

Полистирол впервые был выделен в 1911 году, хотя стирол, на основе которого он производится, был известен еще в 19-м веке. Это жесткий, но относительно хрупкий материал. Он устойчив к влаге. Его легко обрабатывать. Сравнительно дешев. Из полистирола делают массу вещей в различных сферах: потолочные плитки, корпуса телевизоров, чашки Петри, игрушки для детей.

Впрочем, полистирол применяется не только в мирных целях. Это вязкое вещество сложно потушить, поэтому оно стал одним из составляющих напалма. А вот в быту полистирол безвреден, однако при его сжигании выделяются вредные канцерогены, поэтому лучше всего полистирол перерабатывать.

Это вязкое вещество сложно потушить, поэтому оно стал одним из составляющих напалма. А вот в быту полистирол безвреден, однако при его сжигании выделяются вредные канцерогены, поэтому лучше всего полистирол перерабатывать.

Знаки перерабатываемого пластика

Каждый перерабатываемый тип пластика обозначается определенным знаком. Наверняка вы не раз видели такие значки на упаковке. Если же пластик не подпадает ни под один из перечисленных видов (что редкость!), его обозначают знаком «Другие виды пластика» — вот таким.

Сырье для изготовления ПЭТ бутылок: основные свойства и особенности

ПЭТ-бутылки стали эффективной альтернативой стеклу и прочим видам упаковки, благодаря их легкости, прозрачности и прочности. В основе данной тары – полимерный материал полиэтилентерефталат, также известный как полиэтиленгликольтерефталат, но чаще всего именуемый сокращенно, ПЭТ или ПЭТФ. Кроме того, существуют его коммерческие наименования – лавсан и майлар. При этом оба названия синонимичны, просто лавсан был разработан в СССР, в то время как майлар был получен американской компанией DuPont.

Кроме того, существуют его коммерческие наименования – лавсан и майлар. При этом оба названия синонимичны, просто лавсан был разработан в СССР, в то время как майлар был получен американской компанией DuPont.

Ключевые свойства и преимущества ПЭТ

Сырье для ПЭТ-бутылок обеспечивает следующие преимущества:

- Малый вес тары по сравнению со стеклом. За счет этого обеспечивается существенное снижение расходов на транспортировке упакованной продукции.

- Универсальность ПЭТ, достигаемая за счет химической нейтральности материала. Подходит для упаковки как алкогольных, так и безалкогольных напитков. Также может применяться для газированных напитков.

- Высокий порог температурной устойчивости ПЭТ. Материал размягчается при температуре 245 °C, что позволяет безопасно использовать тару для разлива продукции прямо на производственных линиях.

- Высокая устойчивость к износу, долговечность, ударопрочность. В отличие от стеклянной тары, которая то и дело бьется, ПЭТ минимизирует эти накладные расходы.

- Хорошие визуальные свойства: полная прозрачность (не уступает по этому параметру стеклу) и возможность окрашивания.

Единственный недостаток чистого ПЭТ – недостаток барьерных свойств. Материал недостаточно изолирует внутреннюю среду бутылки от газообмена. Наружу выходит газ из бутылки, а внутрь проникают молекулы кислорода. Потому применяют специальные технологии повышения барьерных свойств, которые предполагают создание многослойных композитных бутылок либо добавление в расплав ПЭТ специальных модификаторов, повышающих барьерные свойства.

Процесс изготовления бутылок ПЭТ: быстро и эффективно

Неоспоримым преимуществом ПЭТ-тары является технологическая простота ее производства. Практически любую линию по разливу напитков можно дополнить, интегрировав дополнительное оборудование по производству ПЭТ-тары.

При этом изготовление может производиться как из сырья (гранулированного полимера), так и из заготовок (так называемых преформ). В процессе изготовления формируется горлышко бутылки характерной формы с «воротником», за который потом механизмы смогут захватывать эти бутылки для дальнейшей обработки. Далее методом выдувания преформы формируется бутылка нужной формы и размера, после чего она практически сразу может подаваться на конвейер для наполнения продуктом и отправки на склад.

В процессе изготовления формируется горлышко бутылки характерной формы с «воротником», за который потом механизмы смогут захватывать эти бутылки для дальнейшей обработки. Далее методом выдувания преформы формируется бутылка нужной формы и размера, после чего она практически сразу может подаваться на конвейер для наполнения продуктом и отправки на склад.

Как из мусора делают бутылки для Coca-Cola, и куда смотрит «Гринпис»: artemspec — LiveJournal

«Изготовлено из переработанного пластика». Такие надписи встречаются на самых различных изделиях — канистрах, расческах, даже детских игрушках. В цивилизованном мире технологии переработки пластика уже шагнули далеко — и позволяют перерабатывать пластиковые бутылки ПЭТ не только в тазики, но и … в точно такие же пластиковые бутылки. На сегодняшний день в России существует всего один завод, работающий по технологии bottle-to-bottle. Давайте посмотрим, как устроено это производство.

Завод «Пларус» был открыт в 2007 году на окраине подмосковного Солнечногорска.

Сегодня тут перерабатывают 1800-2500 тонн пластиковых бутылок в месяц. На входе — грязные использованные бутылки, на выходе — чистое сырье для производства новых.

Сбор сырья производится по сортировочным станциям и полигонам бытовых отходов.

Часть сырья поступает из сотни специальных контейнеров для бутылок, установленных заводом в Солнечногорске, но это — капля в море.

В России не привыкли к тому, что мусор может стоит денег, да и раздельный его сбор не развит (доля «разделки» у завода — не более 1%). Часть бутылок завод закупает у фитнес-клубов и отелей, но и это погоды не делает. Главный источник сырья — обычные свалки со всей страны (везут даже с Урала), где мусор сортируют вручную, выделяют из него бутылки, после чего пакуют и продают заводу. 300-килограммовые кипы грязных прессованных бутылок привозят на территорию завода, где они ждут своего часа.

Первый цех занят отбором и сортировкой бутылок. Все оборудование предприятия европейское, от лидеров отрасли переработки ТБО — BRT Recycling Technologie GmbH (Германия), TOMRA Systems ASA (Германия), RTT Steinert GmbH (Германия), BOA (Голландия), SOREMA (Италия), BUHLER AG (Швейцария).

Кипы загружаются в бункеры сортировочных линий, после чего происходит их распаковка и сортировка.

По большому счету, завод мог бы работать автоматически, но в российских реалиях это невозможно. Автоматические линии умеют различать и раскладывать бутылки по цветам, но как в Европе, где пластик поступает в переработку в чистом виде, у нас это не работает — в связи с очень сильной загрязненностью исходного сырья необходима помощь человека, и не одного.

Несколько бригад рабочих вручную сортируют бутылки, срезают этикетки, выкидывают затесавшийся мусор и тару, которая не может быть переработана — например, целиком затянутую в термоусадочный пластик, с посторонними предметами внутри или нестандартного цвета. Для переработки подходят только голубые, коричневые, бесцветные и зеленые бутылки. Последние, к слову, пользуются наименьшей популярностью у заказчиков.

Отсортированные по цветам бутылки вновь прессуются в кипы, и перевозятся на улицу — на склад, где ожидают попадания во второй цех.

В следующем цеху все начинается с распаковки «отсортированных» кип,

после чего бутылки отправляются на мойку.

Здесь тара «стирается» сначала в холодной воде, потом в горячей, потом в щелочном растворе и специальном моющем средстве.

Бутылка отмывается снаружи, растворяется клей, которым была приклеена этикетка. После серии моек — очередной пост ручной сортировки и магнитная металлосепарация.

Следующий этап — дробление. Бутылки измельчаются вместе с пробками, после чего получившиеся хлопья снова проходят процедуру тщательной очистки. В специальном барабане, заполненном жидкостью, происходит отделение бутылочного пластика от пробочного. Плотность у них разная, и хлопья от пробок всплывают на поверхность.

Бутылочные хлопья проходят процедуру финальной индуктивной металлосепрации, после чего специальный компьютерный станок отбирает бракованные флексы другого цвета.

Затем часть продукции упаковывают в 2-метровые мягкие контейнеры, так называемые Big-Bag. Флекс — прекрасное сырье для изготовления различных хозтоваров, стройматериалов и даже… флисовой ткани!

Перед запуском в дальнейшее производство, берется проба полученных хлопьев, которая отправляется в химическую лабораторию для различных тестов.

После этого хлопья пневмотанспортом подаются в третий цех — на линии экструзии и гранулирования. Процесс полностью автоматизирован.

Процесс в третьем цеху состоит из нескольких этапов. Во первых, повторное металлоотделение, потом предварительный разогрев, удаление ацетальдегида и других вредных примесей, фильтрация.Сначала хлопья режутся в измельчителе, после чего флекс плавится при температуре 280 градусов Цельсия.

Специальная машина — фильера выдавливает из расплавленного и очищенного пластика тонкие нити (стренги), которые осушаются и режутся на гранулы.

Аморфный гранулят транспортируется на кристаллизацию и далее поступает в реактор.

После 16-ти часовой поликонденсации в реакторе, под воздействием азота и высокой температуры аморфный гранулят превращается в финальное сырье — высоковязкий ПЭТ-гранулят для производства ПЭТ-бутылок.

Каждая партия продукции повторно контролируется — полученные гранулы внимательно изучаются специалистами.

Готовый продукт упаковывают в большие мешки, после чего отправляют заказчикам.

Гранулят одобрен для использования в упаковке для пищевых продуктов согласно экспертному заключению ФБУЗ «Центр гигиены и эпидемиологии Московской области». Бутылки из него получаются точно такие же прозрачные и чистые, как и из обычного гранулята, полученного химическим путем. Именно поэтому одним из клиентов завода является компания Coca-Cola.

В год завод, на котором работает 150 человек, может выпускать до 10 тысяч тонн готовой продукции, но текущий объем меньше. Причина — нехватка исходного сырья… Именно поэтому одним из организаторов туров на завод «Пларус» является организация… GreenPeace. Экологи приветствуют раздельный сбор мусора и переработку пластика — этот процесс в три раза меньше вредит планете, чем обычное производство пластика.

Причина — нехватка исходного сырья… Именно поэтому одним из организаторов туров на завод «Пларус» является организация… GreenPeace. Экологи приветствуют раздельный сбор мусора и переработку пластика — этот процесс в три раза меньше вредит планете, чем обычное производство пластика.

Серьезный повод задуматься!

Как делают пластмассовые бутылки — Выращивание из Семян!

Тема ПЭТ-бутылок в последние несколько лет активно обсуждается, причиной тому «войны лоббистов», одни борются за запрет, другие – им противостоят. Однако это не тема нашей истории. Мы попытались разобраться с точки зрения потребителя, увидеть своими глазами, в чем же особенности этого вида упаковки, чем она – лучше или хуже других. Решили начать собственно с камня преткновения – использования ПЭТ-тары для нужд производителей пива.

«Санкт-Петербург.ру» посетил завод пивоваренной компании «Балтика», чтобы изучить процесс производства и вместе с потребителями понять, как же делают пластиковые бутылки и имеет ли ПЭТ-тара право на существование. Производители утверждают, что процесс изготовления ПЭТ-бутылок до неприличия прост. Обывателю при этом может показаться, что без некоторой магии тут все же не обошлось.

Производители утверждают, что процесс изготовления ПЭТ-бутылок до неприличия прост. Обывателю при этом может показаться, что без некоторой магии тут все же не обошлось.

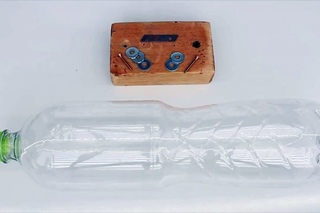

Из ПЭТФ-гранулята отливают преформы – заготовки для будущих бутылок. Внешне они напоминают тонкие стеклянные пробирки без крышек (крышечки с ободками надеваются только после наполнения бутылок напитком), но привычная нам горловина с нарезкой под них на преформах уже имеется.

Для газировки, минералки и пива; для растительного масла; для напитков и воды; для соков и молока – для каждого вида жидкости выработано свое горлышко. Зачем так много? Дело в свойствах наливаемой в бутылку жидкости.

Если, например, налить пиво в молочную бутылку, то, вскрывая ее, вы обязательно обольетесь. Просто в молоке – нет углекислого газа, а в пиве есть. Поэтому на горловине пивных бутылок присутствуют специальные канавки, которые позволяют лишнему СО2 выйти за время отвинчивания крышки. Также в молочную бутылку из-за большой площади горловины легко проникает кислород, что для пива смертельно – оно скиснет.

Над формой горлышек для бутылок инженеры «бьются» не меньше, чем над разработкой новых моделей смартфонов. И неспроста. Если горлышко будет, скажем, меньше по высоте, это поможет не только сэкономить материал при производстве бутылок, но главное – сократить количество будущих ПЭТ-отходов. Например, на «Балтике» с недавних пор стали делать бутылки с горлышком высотой 17 мм, вместо прежних 21 или 22,8 мм. В результате количество ПЭТФа, необходимое для изготовления одной бутылки, снизилось на 1,35 г, а вес каждого колпачка на 0,3 г.

Поскольку ПЭТ-гранулы активно поглощают водяные пары из воздуха, перед литьем преформ их хорошенько просушивают в специальных сушилках. Если гранулят осушен плохо, то заготовки для бутылок получаются мутные или желтоватые, в них могут образоваться полости и пузыри. Впоследствии бутылка под давлением может деформироваться.

После сушки гранулят вновь расплавляют и засыпают краситель, собственно также, как и при производстве стеклянных бутылок, когда в расплавленную стекломассу добавляют, например, соединения кобальта для синего цвета или хрома для зеленого.

Красят ПЭТ-бутылки (как собственно и стеклянные) вовсе не для красоты, ведь килограмм высококачественного красителя для гарнулята может стоить столько же, сколько тонна самого гранулята. Без красителя любые бутылки пропускают ультрафиолетовые (УФ) лучи, которые плохо сказываются на потребительских свойствах напитка. Цвет красителя обычно значения не имеет, но исторически сложилось так, что классический цвет пивных ПЭТ-бутылок – коричневый или зеленый. В бутылки желтого, красного и других цветов разливают лимонад и прочие напитки.

Льют преформы в специальных литьевых машинах – термопластавтоматах. Расплавленную смесь гранулята под давлением впрыскивают в охлажденную форму. При этом на выходе температура готовой преформы не должна превышать 50-55°С, иначе во время хранения ее легко можно деформировать.

Объем будущей бутылки напрямую зависит от веса преформы. Из одних преформ получаются бутылки, объемом исключительно 0,5 л, из других – 1,5 л.

Кроме УФ-лучей ПЭТ-бутылки пропускают внутрь еще и кислород, а наружу – углекислый газ. Поэтому для улучшения свойств ПЭТ-тары используют не только ее окрашивание. На «Балтике» для этого применяют барьерные добавки. При этом добавки, как и сам ПЭТ, не токсичны и не вступают во взаимодействие с продуктом. Поэтому они повсеместно разрешены к использованию в пищевой промышленности.

Поэтому для улучшения свойств ПЭТ-тары используют не только ее окрашивание. На «Балтике» для этого применяют барьерные добавки. При этом добавки, как и сам ПЭТ, не токсичны и не вступают во взаимодействие с продуктом. Поэтому они повсеместно разрешены к использованию в пищевой промышленности.

В расплав гранулята перед литьем преформ вводят специальную смесь с добавлением нейлона и еще одного полимера — амосорба. Конечно, преформа из-за этого становится мутноватой (потому что «в природе» свойства нейлона и ПЭТФа не совместимы), но для цветной бутылки это не страшно. Зато пиво в такой таре сохраняется в четыре раза лучше, поскольку нейлон удерживает СО2 и не дает проникать УФ-лучам, а амосорб поглощает кислород.

Иногда для этих целей используют еще технологию производства многослойных бутылок, которые похожи на слоеные пироги из-за того, что между наружным и внутренним слоями ПЭТа находятся еще 1-3 слоя барьерных материалов.

Одно из главных преимуществ ПЭТ–бутылок – легкость производства. Поэтому свои линии выдува есть у многих производителей напитков, в том числе и у «Балтики». Машина по изготовлению, наливу и закупориванию ПЭТ-бутылок на «Балтике» может за смену производить до 400 тыс. бутылок. Но поскольку производство полностью автоматизировано, обслуживает его буквально пара специалистов. Один человек контролирует процесс выдува-розлива, один – наклеивание этикеток, еще один или два собирают бутылки в упаковки и палетируют.

Поэтому свои линии выдува есть у многих производителей напитков, в том числе и у «Балтики». Машина по изготовлению, наливу и закупориванию ПЭТ-бутылок на «Балтике» может за смену производить до 400 тыс. бутылок. Но поскольку производство полностью автоматизировано, обслуживает его буквально пара специалистов. Один человек контролирует процесс выдува-розлива, один – наклеивание этикеток, еще один или два собирают бутылки в упаковки и палетируют.

Бутылки выдувают непосредственно перед тем, как наполнить их напитком. Все производство представляет собой единый цикл – засыпали в выдувную машину преформы, на выходе получили готовый продукт с крышкой и этикеткой.

И хотя выдуть здесь можно бутылку любой формы, полет дизайнерской мысли прерывается самым банальным образом. На «Балтике» поясняют, что при всем желании не смогут сделать бутылку с треугольным дном, поскольку ее невозможно будет транспортировать, или квадратную, так как из-за своих углов она может застрять на ленте транспортера.

Бракованные преформы на «Балтике» даже не попадают в печь для нагрева, поскольку перед этим они проходят электронный инспектор, который измеряет их и убирает нестандартные заготовки.

Далее контроль качества осуществляет выдувная машина. Она следит за движениями штока: если при выдуве очередной бутылки он не опустился до дна, такая бутылка автоматически бракуется.

Бракуются бутылки и из-за сбоев во время розлива и укупоривания. В этом случае все, что находилось на выдуве и в печи нагрева считается также браком и автоматически сбрасывается, поскольку процесс нагрева-раздува должен быть непрерывным.

Наконец, контроль качества ПЭТ-тары происходит на этапе подготовки ее к наполнению, для предотвращения вспенивания напитка, содержащего углекислый газ, в бутылку для выравнивания давления подается CO2 – его излишки, образующиеся в процессе брожения, используются в других производственных операциях, например, при розливе в ПЭТ-тару. Дырявая бутылка просто не сможет его удержать и будет сброшена с конвейера.

Объем пива в таре на «Балтике» контролируют с помощью потокомеров, умножающих скорость пивного потока на площадь сечения трубки, из которой напиток попадает в бутылку. Но главная «интересность» заключается даже не в этом, а в ухищрениях, на которые здесь идут, чтобы убрать из бутылки с пивом его главный окислитель – воздух.

Для начала ее продувают углекислым газом, который, как мы уже сказали, получают здесь же, на заводе, в процессе брожения пивного сусла. Дальше в бутылку практически до самого дна опускают наливную трубку и нагнетают давление. При давлении в 3,5 атмосферы подают пиво. Проходя по такой длинной трубке и заполняя бутылку, пиво вытесняет наверх смесь воздуха и СО2. При этом площадь их соприкосновения остается минимальной.

Чтобы окончательно убрать воздух даже из горлышка бутылки, пиво вспенивают. Сбоку с расстояния 25 мм в него под высоким давлением впрыскивают капельку воды. Выдавливая пеной воздух из горлышка бутылки.

Как только пиво вспенилось, на бутылку тут же надевают крышку с ободком. Автомат закручивает ее с помощью специального держателя, похожего на цветок с лепестками, зажавшими крышку. Крышка на ПЭТ-таре представляет собой пломбу: однажды закрученная, обратно без усилия и отрыва ободка она не открутится. На горле бутылки присутствует бортик с выступами, а на ободке – зазубрены, как зубы у хищных рыб, которые, цепляясь за выступы горловины, не дают открутить пробку обратно. На закупоренные бутылки наклеивают этикетки и палетируют.

Автомат закручивает ее с помощью специального держателя, похожего на цветок с лепестками, зажавшими крышку. Крышка на ПЭТ-таре представляет собой пломбу: однажды закрученная, обратно без усилия и отрыва ободка она не открутится. На горле бутылки присутствует бортик с выступами, а на ободке – зазубрены, как зубы у хищных рыб, которые, цепляясь за выступы горловины, не дают открутить пробку обратно. На закупоренные бутылки наклеивают этикетки и палетируют.

Ни одна страна мира не запрещает использование ПЭТ-бутылок в пищевой промышленности по соображениям безопасности. Более того, Европейский союз считает ПЭТ перспективной отраслью производства, в том числе в пивоваренном секторе.

Безопасность ПЭТ-упаковки подтверждают результаты научных исследований. Одно из последних проводили специалисты из Института технологий и упаковки Фраунгофера, который входит в общество Фраунгофера, объединяющее 17 тысяч немецких ученых. Образцы ПЭТ-тары анализировали на возможное содержание различных вредных веществ: фталаты (дибутилфталат, изобутилфталат и еще 11 фталатов), бисфенол, метанол, формальдегид. Согласно официальному заключению: «Ни одно из исследованных веществ не было обнаружено в образцах ПЭТ и ПЭТ-бутылок, исследованные образцы соответствуют всем требованиям безопасности Статьи 3 Рамочного положения (EC) № 1935/2004 при контакте со всеми типами пищевых продуктов, при любых условиях контакта и при любом уровне наполнения». Все исследования проводились по аттестованным ЕС методикам с точностью измерения до 1 нанограмма на грамм вещества.

Согласно официальному заключению: «Ни одно из исследованных веществ не было обнаружено в образцах ПЭТ и ПЭТ-бутылок, исследованные образцы соответствуют всем требованиям безопасности Статьи 3 Рамочного положения (EC) № 1935/2004 при контакте со всеми типами пищевых продуктов, при любых условиях контакта и при любом уровне наполнения». Все исследования проводились по аттестованным ЕС методикам с точностью измерения до 1 нанограмма на грамм вещества.

Безопасность ПЭТ-тары подтвердили и исследования Международной независимой организации Campden BRI (Великобритания), Университета Брешиа (Италия, 1994 г.), Международного института биологических наук (США, 2000 г.), Федерального института оценки риска (Германия, 2009 г.).

С 2002 года ПЭТ признан безопасным для использования в качестве пищевой упаковки на территории ЕС, а с 2003-го одобрен Управлением по контролю качества пищевых продуктов и лекарственных препаратов в США.

В 2011 году российский Аналитический центр МГУ им. М.В. Ломоносова провел собственное исследование, результаты которого также подтвердили безопасность использования ПЭТ для упаковки пива.

М.В. Ломоносова провел собственное исследование, результаты которого также подтвердили безопасность использования ПЭТ для упаковки пива.

Если представить, что все выпускаемые сейчас полулитровые ПЭТ-бутылки заменили бы на бутылки из стекла, то только дополнительные выбросы СО2 в атмосферу составили бы порядка 40 000 000 тонн, а дополнительные расходы воды – 3,7 млрд литров.

На заводе «Балтики» в Туле посчитали, что если заменить всю производимую им ПЭТ-тару на алюминиевые банки, то ежегодные выбросы углекислого газа увеличились бы на 13%, а при замене не стекло – на 74%.

Что касается потребления энергии, то на производство ПЭТа требуется менее 1 МВт/час, на производство стекла – 1,2 МВт/час, бумаги и картона для упаковки – 2 МВт/час, алюминия для банок – 20 МВт/час.

При этом сжигание ее абсолютно нецелесообразно, хотя при этом и не выделяются диоксины (так как ПЭТ не содержит хлора). Просто на сжигание уходит много энергии и ценного полимера. А ПЭТ-упаковка может быть переработана на 100%. Также полностью подлежит переработке лишь алюминиевая банка. Стеклянная бутылка – только на 80%, а бумажная и картонная тара – на 50%. Российские перерабатывающие предприятия сегодня способны перерабатывать до 160 тыс. тонн или до 30% всех использованных ПЭТ-бутылок. За последние десять лет количество этих предприятий увеличилось с одного до тридцати.

А ПЭТ-упаковка может быть переработана на 100%. Также полностью подлежит переработке лишь алюминиевая банка. Стеклянная бутылка – только на 80%, а бумажная и картонная тара – на 50%. Российские перерабатывающие предприятия сегодня способны перерабатывать до 160 тыс. тонн или до 30% всех использованных ПЭТ-бутылок. За последние десять лет количество этих предприятий увеличилось с одного до тридцати.

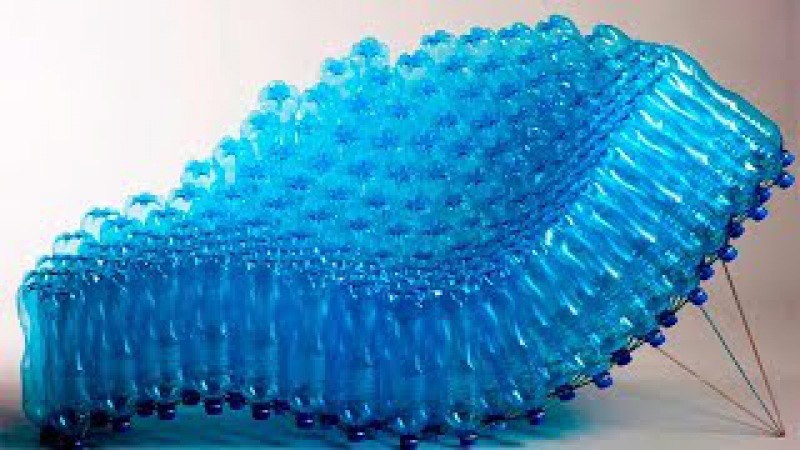

ПЭТ-бутылки утилизируются также, как и другой пластик. Их собирают и переплавляют. Из вторичного ПЭТ делают флекс или пеллеты. Из флекса производят щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку. А из пеллет – наполнитель для спальных мешков и геосетки для дорог.

Пяти двухлитровых бутылок достаточно для производства волокна для большой спортивной майки, двадцати – для утеплителя зимней куртки, если добавить к ним еще пять – можно сделать отличный свитер, тридцати пяти хватит на утеплитель спального мешка, а из шестидесяти получится 1 кв. метр коврового покрытия. При этом переработка пластиковых бутылок экономит 50-60% энергии, которая бы понадобилась для производства продукта из новых материалов.

метр коврового покрытия. При этом переработка пластиковых бутылок экономит 50-60% энергии, которая бы понадобилась для производства продукта из новых материалов.

Существует и химическая переработка ПЭТа, основанная на его разложении на исходные составляющие. Исследования показали, что разлагать ПЭТ на терефталевую кислоту и этиленгликоль способны также бактерии Ideonella sakaiensis 201-F6.

Использованные ПЭТ-бутылки можно пустить и на производство тех же бутылок. Но сегодня в России есть только два завода, которые этим занимаются. Один расположен в Солнечногорске, второй – на Урале. Здесь старые бутылки собирают, сортируют по цветам, моют, дробят и перерабатывают, расплавляя и получая тот же ПЭТФ-гранулят, только окрашенный.

Нередко пустые ПЭТ-бутылки пригождаются в хозяйстве. Из них делают скворечники, воронки, горшочки для рассады, используют в качестве пугала в огороде или как водонепроницаемые колпаки для верхушек столбов. В некоторых африканских странах из них делают сандалии, а в Индонезии — стабилизаторы, придающие рыбацким лодкам большую устойчивость.

Теперь мы видим, как всевозможные ПЭТ-страшилки легко капитулируют перед фактами. Поскольку они лишь очередной способ борьбы за внимание потребителей. Ведь все мы люди, и стоит нас как следует, пусть и бездоказательно, напугать, как мы начинаем опасаться всего вокруг, особо не вникая в суть вопроса. При этом даже СМИ в последнее время оставили свои нападки на ПЭТ, видимо, чувствуя несостоятельность аргументации лоббистов его запрета. Но полностью закрыть спор по поводу ПЭТа , нам кажется, под силу только ученым, с которыми «Санкт-Петербург.ру» планирует встретиться в ближайшее время. Правда, это уже тема для следующего материала.

Пластиковые бутылки имеют широкую сферу использования, они подходят для упаковки разных напитков. Это может быть газировка, минеральная вода, соки или йогурты.

Из чего же производят пластиковые бутылки? Такой вопрос особенно актуальный для людей, которые интересуются характеристиками и жизненным циклом пластика. Потребители обязательно должны задумываться над тем, как они используют пластик.

Состав и свойства

Процесс производства пластиковых бутылок начинается с получения сырья или добычи нефти из ее месторождений. После получения такого сырья все загружается в контейнеры и транспортируется на заводы. Выходит, что основа пластиковой бутылки – это нефть.

Углеводороды нагреваются и смешиваются с химическими катализаторами. В результате этого происходит процесс полимеризации, получается пластик. При обработке из сырья выделяются разные компоненты, а нефтеперерабатывающее предприятие получает мазут и газ.

В большинстве случаев пластиковые бутылки производят из полиэтилентерефталата (ПЭТ или пластика). Важным химическим параметром считается вязкость материала, определяемая размером молекул такого полимера. Как создают пластиковые бутылки из полиэтилентерефталата? Все очень просто: полиэтилентерефталат широко применяется для производства разных заготовок для тары (преформ). После нагрева из преформ выдуваются пластиковые бутылки разного объема.

Некоторые производители используют Bioplastics – биопластик, который получают из растительных материалов. Такое сырье обрабатывают для формирования полимеров. После процесса преобразования получается биопластик. Этот альтернативный вариант безопасный для окружающей среды, потому что не требует добычи, переработки нефти. Минус в том, что изделия из растительных материалов не имеют длительного термина эксплуатации, разлагаются достаточно быстро. При долгой выдержке бутылки из биопластика могут терять первоначальную форму, протекать. Кроме того, производство биопластика повязано с рядом экологических проблем. При производстве материала задействованы большие площади сельскохозяйственных земель для выращивания зерновых. Требуется большое количество топлива, воды.

О борьбе с мусором

В разных странах мира быстрыми темпами производят тару из пластика. Результатом этого становится складирование мусора. На сегодня пластиковые бутылки считаются достаточно распространенной формой отходов. Беда в том, что не все выброшенные пластиковые бутылки попадают в мусорные баки. В мировых океанах тоже присутствует такой тип отходов, и это создает серьезную угрозу для живых организмов.

Беда в том, что не все выброшенные пластиковые бутылки попадают в мусорные баки. В мировых океанах тоже присутствует такой тип отходов, и это создает серьезную угрозу для живых организмов.

Пластик не разрушается полностью, а распадается на миниатюрные сегменты. Эти сегменты попадают к обитателям океанов. Запрет на продажу воды в бутылках из пластика уже действует в американском небольшом городке Конкорд, который территориально находится в штате Массачусетс.

Пластиковая бутылка — пластиковый контейнер/тара (бутылка) для содержания, защиты и транспортировки жидкостей. Пластиковые бутылки дают большое удобство в их производстве, эксплуатации на линиях розлива, транспортировке в них готового продукта, поскольку их вес до десяти раз меньше, чем стеклянных бутылок, и они не бьются. Пластиковые бутылки, как правило, используется для хранения жидкостей, таких как вода, безалкогольные напитки, моторные масла, растительное масло, лекарства, шампуни, молоко, чернила, пиво и тому подобное.

Содержание

История [ править | править код ]

Пластиковые бутылки были впервые использованы в коммерческих целях в 1947 году, но оставались относительно дорогими до начала 1960-х, когда были изготовлены из полиэтилена высокой плотности (PEHD / HDPE). [1]

Они быстро стали популярными, как у производителей, так и у потребителей из-за их простоты применения и сравнительно низких затрат на производство по сравнению со стеклянными бутылками. В пищевой промышленности практически полностью заменено стекло пластиковыми бутылками, а вино и пиво, как и ранее, широко продается в стеклянных бутылках.

Изготовление [ править | править код ]

Пластиковые бутылки формируются с использованием различных методов. Выбор материала варьируется в зависимости от программы.

Материалы [ править | править код ]

Полиэтилен высокой плотности (HDPE): наиболее широко используемое сырьё для пластиковых бутылок. Этот материал является экономичным, ударопрочным, и обеспечивает хороший барьер проницаемости влаги. HDPE совместим с широким спектром продуктов, включая кислоты и щёлочи, но не совместим с растворителями. HDPE естественно прозрачный и гибкий. Хотя HDPE обеспечивает хорошую защиту при температуре ниже точки замерзания, он не может быть использован с продуктами нагретыми выше чем на 88°С (190 °F) или продуктами, которые требуют герметичной (вакуумной) упаковки.

HDPE совместим с широким спектром продуктов, включая кислоты и щёлочи, но не совместим с растворителями. HDPE естественно прозрачный и гибкий. Хотя HDPE обеспечивает хорошую защиту при температуре ниже точки замерзания, он не может быть использован с продуктами нагретыми выше чем на 88°С (190 °F) или продуктами, которые требуют герметичной (вакуумной) упаковки.

Полиэтилен низкой плотности(LDPE): Менее жесткий и в целом менее химически устойчив, чем HDPE, но является более прозрачным. LDPE значительно дороже, чем HDPE.

Полиэтилентерефталат : терефталат (PET, PETE или полиэстер) обычно используется для газированных напитков и воды. Хорошая химическая стойкость (хотя ацетон и кетоны разрушают ПЭТ, а кислоты и щёлочи делают его непрозрачным и хрупким) и высокая степень ударопрочности и прочности на разрыв. Этот материал не обеспечивает устойчивость к высоким температурам, максимальная температура 71°С.

Поливинилхлорид (ПВХ): имеет очень хорошую стойкость к маслам, и имеет очень низкий уровень передачи кислорода. Этот материал обеспечивает бутылке отличный барьер для большинства газов, хорошую ударную вязкость. Материал химически устойчив, но уязвим к воздействию растворителей. ПВХ экспонаты имеют слабую устойчивость к высоким температурам и будет деформироваться при 71°С , что делает такую бутылку непригодной для заполнения горячими продуктами.

Этот материал обеспечивает бутылке отличный барьер для большинства газов, хорошую ударную вязкость. Материал химически устойчив, но уязвим к воздействию растворителей. ПВХ экспонаты имеют слабую устойчивость к высоким температурам и будет деформироваться при 71°С , что делает такую бутылку непригодной для заполнения горячими продуктами.

Полипропилен: в основном используется для банок с отличным барьером влаги. Одно из главных преимуществ полипропилена — это его стабильность при высоких температурах до 93 °C (200 °F). Полипропилен подвергается автоклавированию и стерилизации паром, пригодный для заполнения горячими продуктами. Полипропилен имеет отличную химическую стойкость, но имеет низкую ударостойкость при низких температурах.

Полистирол: Бутылка обычно используется с сухими продуктами, включая витамины, специи и др.. Стирол не обеспечивает хорошие барьерные свойства и демонстрирует плохую ударопрочность.

Пост-потребительские смолы (PCR)

PCR является смесью вторично переработанных HDPE (в основном емкости из-под молока и воды) с первичным HDPE. Переработанный материал очищается и перерабатывается в единые гранулы вместе с первичным материалом, что специально проводится для создания сопротивления к растрескиванию. PCR не имеет запаха, но имеет незначительный жёлтый оттенок в его естественном состоянии. Этот оттенок может быть скрыто за счет добавления цвета. PCR легко обрабатывается и недорогой. Тем не менее, он не может вступать в прямой контакт с пищевой или фармацевтической продукцией. PCR может выпускаться с различным содержанием продуктов переработки (до 100 %).

Переработанный материал очищается и перерабатывается в единые гранулы вместе с первичным материалом, что специально проводится для создания сопротивления к растрескиванию. PCR не имеет запаха, но имеет незначительный жёлтый оттенок в его естественном состоянии. Этот оттенок может быть скрыто за счет добавления цвета. PCR легко обрабатывается и недорогой. Тем не менее, он не может вступать в прямой контакт с пищевой или фармацевтической продукцией. PCR может выпускаться с различным содержанием продуктов переработки (до 100 %).

K-смолы идеально подходят для широкого спектра упаковочных материалов в силу своей блистательности, глянцевости, и ударопрочности. K-смолы, производные стирола, легко обрабатываются на полиэтилен-оборудовании. Подходят для упаковки многих продуктов, но несовместимы с насыщенными и ненасыщенными жирами и растворителями.

HDPE, обработанный фтором

Бутылки подвергаются воздействию фторирующего газа во вторичной операции. Бутылки внешне похожи на HDPE и имеют исключительные барьерные свойства углеводородов и ароматических растворителей. «Фтор-обработанные» бутылки прекрасно подходят для использования как бутылок с инсектицидами, пестицидами, гербицидами, фотографическими химикатами, сельскохозяйственными химикатами, бытовыми и промышленными очистителями, электронными химическими веществами, медицинскими очистителями и растворителями, ароматизаторами, отдушками, эфирными маслами, поверхностно-активными веществами, полиролями, добавками, продуктами очистки граффити, изделиями для ухода за камнем и плиткой, восками, растворители, бензином, биодизелем, ксилолом, ацетоном, керосином и многими другими продуктами.

«Фтор-обработанные» бутылки прекрасно подходят для использования как бутылок с инсектицидами, пестицидами, гербицидами, фотографическими химикатами, сельскохозяйственными химикатами, бытовыми и промышленными очистителями, электронными химическими веществами, медицинскими очистителями и растворителями, ароматизаторами, отдушками, эфирными маслами, поверхностно-активными веществами, полиролями, добавками, продуктами очистки граффити, изделиями для ухода за камнем и плиткой, восками, растворители, бензином, биодизелем, ксилолом, ацетоном, керосином и многими другими продуктами.

112

Бутылки ПЭТ и преформа: основные преимущества

Ежедневно число промышленных организаций, которые занимаются выпуском продуктов питания и различных напитков, увеличивается. И их изготовленные товары нуждаются в упаковке, за приобретение которой в основном надо переплачивать. Это бывает в тех случаях, если предприятие по изготовлению пластиковых бутылок размещен на дальнем расстоянии от населенного пункта, где он продается. Это располагает большую цену на выпускаемую продукцию. И если постоянно делать закупки ПЭТ-бутылок невыгодно, то лучшим вариантом станет их собственное изготовление.

Это располагает большую цену на выпускаемую продукцию. И если постоянно делать закупки ПЭТ-бутылок невыгодно, то лучшим вариантом станет их собственное изготовление.

Это станет более успешным предложением, чем приобретать тару через посредников. Просто нужно купить конкретное оснащение и наладить постоянные поставки ресурсов. Пластиковая бутылка – это продукция, которая постоянно необходима для продаж, и поэтому ее производства постоянно между собой конкурируют. Но позже, когда будет налажен выпуск, есть возможность получать определенное число пластиковых бутылок для своих потребностей, а также сбывать лишние товары другим промышленным структурам.

Для начала производства надо будет приобрести конкретное количество сырья, оснащения, а также участка, где можно будет расположить все эти объекты, а также изучить методы производства.

Для изготовления пластиковых бутылок сначала надо иметь ресурс, то есть купить преформу из ПЭТ. После того как сырье из ПЭТ нагреется, можно с помощью процесса выдувания производить пластиковые упаковки.

ПЭТ-тары производятся из специального полиэтилентерефталата.

Благодаря тому, что растет количество изготовляемых товаров, для нынешней пищевой промышленности необходима недорогая и эффективная упаковка для выпуска товаров. Данная упаковка обязана отвечать как санитарно-гигиеническим стандартам, так и условиям сбережения и доставки, а также не нуждаться в трудных и дорогих технологиях производства.

Именно всем вышеперечисленным требованиям и отвечает ПЭТ-преформа. Это своего рода, крепкий и надежный материал, который не поддается химическому воздействию, и с другой стороны он является податливым к высоким температурам.

Упаковки-ПЭТ имеют небольшой вес, высокую степень прозрачности и очень удобны при обработке. Основным преимуществом является небольшая цена на сырье, поэтому ПЭТ – это прекрасный ресурс для востребованных всем пластиковых бутылок из преформ. На нынешний момент именно такая преформа широко применяется как в пищевых областях промышленности (изготовление газированных и негазированных напитков, молочной продукции, алкоголя, соков и т. д.), а также и в других сферах промышленности.

д.), а также и в других сферах промышленности.

ПЭТ-преформа на современном этапе является очень востребованным и широко используемым ресурсом, который смог в некотором роде заменить несколько разновидностей пластмасс. Кроме всех этих качеств, важным замечанием является то, что, бутылки пэт цена, которых радует своей демократичностью. Набор продукции, для упаковки которой используется преформа, нескончаем: это соки, соусы, растительные масла, напитки, молочные товары и т.д. Помимо этого ресурс ПЭТ применяется для оснащения различных товаров парфюмерии и бытовой химии. ПЭТ-преформа по своему составу абсолютно прозрачное сырье, что делает его прекрасным выборов для упаковки воды, как минеральной, так и газированной. Для того, чтобы товары, которые упакованы в такой таре, не поддались воздействию ультрафиолета, преформа можно покрасить в различные цветовые гаммы. Это используется с целью соответствия запросам потребителей к внешнему виду товаров. Продажа пэт бутылок позволяет также уменьшить расходы промышленных организаций.

Базовые преимущества ПЭТ-преформы

- Тара обладает большими барьерными качествами, высоким показателем предохранения от воздействия солнечных лучей, благодаря чему прекрасно подходит для сбережения скоропортящихся товаров.

- Дизайнерское решение образования горловины дает возможность получить высокую герметичность упаковки и разрешает удерживать газы внутри.

- Надежность является важным доказательством с сторону плюсов применения ПЭТ ресурсов для выпуска упаковок, ведь он обеспечивает безопасную доставку продукции к местам ее сбыта.

- Ценовая политика, небольшая масса, возможность сырья к повторному применению – эти свойства делают преформу ПЭТ одним из самых востребованных упаковочных ресурсов.

На этот день пластиковые бутылки из преформы, являются привычным материалом для всех типов пищевых и технических жидких сред. ПЭТ, как ресурса, идеально зарекомендовал себя в этой сфере в последние годы.

Качественное применение оснащения и богатый стаж является на этом этапе базой изготовления прочных и конкурентоспособных товаров. К тому же ценовой аспект на этот материал приятно радует.

К тому же ценовой аспект на этот материал приятно радует.

Как делают пластиковые бутылки?

Мы не ошибемся, если скажем, что пластиковые бутылки держали в руках абсолютно все, и даже младенцы. Этот вид тары стал распространенным, что его можно увидеть в бутылках с газировкой, водой, растительным и прочими продуктами. А если к этому списку еще добавить косметику и бытовую химию, то количество пунктов просто зашкалит. Однако при таком высоком уровне кто знает, как делают пластиковые бутылки.А между тем процессом достаточно интересный и очень серьезный, здесь важна высокая степень точности и наличие правильного сырья.

Первичный сырьем для изготовления бутылок служит ПЭТ гранулы, полученные на большом заводе в ходе сложного химического процесса. Такие гранулы отлично впитывают влагу, поэтому перед работой их хорошо просушивают, чтобы получить партию серьезного брака. Пластиковые бутылки начинают свой путь на заводе, который из гранулята поступает путем преформы.Внешне такая заготовка похожа на лабораторную пробирку, причем по форме, так и по размеру. На этом этапе закладывается очень многое, в том числе размер, объем, цвет будущей бутылки и прочие параметры.

Пластиковые бутылки начинают свой путь на заводе, который из гранулята поступает путем преформы.Внешне такая заготовка похожа на лабораторную пробирку, причем по форме, так и по размеру. На этом этапе закладывается очень многое, в том числе размер, объем, цвет будущей бутылки и прочие параметры.

Пластиковые бутылки выдувают, как и стеклянные.

Сходство со стекольной промышленностью, конечно, имеется, но лишь сугубо абстрактное, так как там и там роль играет температура и надув воздухом. Во всем остальном пластиковые бутылки имеют множество собственных отличий, их выдувают после тщательного и невероятно выверенного прогрева.Стоит немного недогреть материал, стенки могут быть неравномерными, а если перегреть, то повышается риск деформации горлышка, что приведет к браку. Нагревают преформы в несколько этапов, с точностью до секунды и до десятых долей градусов, только так можно рассчитывать на качественный продукт.

Пройдя несколько этапов разогрева пластиковые бутылки, наконец, попадают в отсек надува, где их помещают в форму и наполняют воздухом. Получившийся «форму пузырь» и есть бутылка, но ей нужно дать правильно остыть, чтобы не потерять и объем.Пластиковые бутылки гораздо более капризные в производстве, нежели стеклянные, за счет качественного и точного оборудования процесс не сталкивается с трудностями. Внимание к температуре уделяется и после завершения процесса, чтобы пластиковые все бутылки были одинаковыми не только формами, но и равномерное охлаждение с равной температурой для каждой партии.

Получившийся «форму пузырь» и есть бутылка, но ей нужно дать правильно остыть, чтобы не потерять и объем.Пластиковые бутылки гораздо более капризные в производстве, нежели стеклянные, за счет качественного и точного оборудования процесс не сталкивается с трудностями. Внимание к температуре уделяется и после завершения процесса, чтобы пластиковые все бутылки были одинаковыми не только формами, но и равномерное охлаждение с равной температурой для каждой партии.

Пластиковые бутылки классифицируются по весу.

До того, как отлита готовая бутылка, по преформе сложно определить какого она будет объема, для этого существует класс по весу.Пластиковые бутылки объемом 0,5 литра отличаются из преформ одного веса, а литровые из более тяжелого. Здесь все элементарно, ведь для большего изделия нужно больше пластика. Если попытаться выдуть большую бутылку из преформы малого веса, то из этого ничего не выйдет, только будет испорчена заготовка.

Процесс получения пластиковых бутылок выглядит просто, но на самом деле он сложный и порой напоминает волшебство, хотя на самом деле здесь нет ничего, кроме физики и химических процессов. Пластиковые бутылки, это продукт, полученным путем сложных научных исследований, испытаний и тестирования опробования различных направлений. Кажется, что более никчемного и простого предмета, чем пластиковая бутылка не найти, это одноразовая тара и ее после использования отправляют в мусор, но ведь без нее уже не представляется жизнь современного человека.

Пластиковые бутылки, это продукт, полученным путем сложных научных исследований, испытаний и тестирования опробования различных направлений. Кажется, что более никчемного и простого предмета, чем пластиковая бутылка не найти, это одноразовая тара и ее после использования отправляют в мусор, но ведь без нее уже не представляется жизнь современного человека.

Полимерный мир: зачем покупают пластиковые ПЭТ бутылки?

Пластиковые бутылки из ПЭТ — самый распространенный вид для упаковки безалкогольных напитков.Такую популярность они приобрели благодаря многочисленным преимуществам, которые они используют как производительм, так и потребителям.

70% безалкогольных напитков в настоящее время в пластиковых бутылках из ПЭТ, а остальные — в основном в стеклянные бутылки, банки и упаковку типа ТЕТРАПАК.

ЗАЧЕМ НУЖНЫ ПЛАСТИКОВЫЕ БУТЫЛКИ?

- ПЭТ-бутылки экономически выгодны: их производство требует мало энергии, а следовательно и выбросов СО2 в атмосфере.

- Безопасность. При использовании, тара из ПЭТ и биорастворимого пластика не представляет опасность для человека.

- Удобство. Небольшой вес и отсутствие возможности быть испорченной при ударе делают ПЭТ-бутылки удобными для транспортировки и путешествий.

- Подходит для многоразового использования.

- Пластиковая тара подлежит вторичной переработке — сырье можно применять снова и снова.

- Одна 1,5-литровая ПЭТ-бутылка весит ровно 40 граммов.

- ПЭТФ бутылки все больше и чаще изготавливаются из переработанного ПЭТ.

- Дизайн. Для каждого бренда может быть разная форма.

КАК НЕ НАВРЕДИТЬ СЕБЕ?

Существует большое количество мифов про использование и производство ПЭТ тары. Мы разберемся с наиболее распространенными.

МИФ 1: ПРОИЗВОДСТВО ПЭТ-ТАРЫ СОКРАТИТ ПРИРОДНЫЕ ЗАПАСЫ НЕФТИ!

Для изготовления пластиковых бутылок из ПЭТФ используется небольшая доля мирового запаса нефти. Для производства всего пластика в мире используется только 4% нефти.

Для производства всего пластика в мире используется только 4% нефти.

В Великобритании для изготовления упаковки используется 37% пластика. С этой упаковки только 1,2% используется для изготовления ПЭТ бутылок для напитков.

МИФ 2: ДЛЯ ПРОИЗВОДСТВА ПЭТ-БУТЫЛОК ИСПОЛЬЗУЕТСЯ ОЧЕНЬ МНОГО ВОДЫ

Предприятия, согласно своим обязанностям по охране окружающей среды, постоянно находят уменьшение количества воды, которое они используют в своих производственных процессах.

МИФ 3: ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-БУТЫЛОК ИСПОЛЬЗУЮТ ВРЕДНЫЕ ВЕЩЕСТВА

Сурма . Это вещество содержится в незначительных количествах при производстве ПЭТ пластика. Все зарегистрированные уровни сурмы в бутилированной воде ниже допустимого уровня.

Бисфенол А (BPA). Нормы безопасного использования во всех контейнерах пищевых продуктов и напитков одобрены Европейским агентством безопасности пищевых продуктов и пищевых продуктов. Влияние BPA на рацион питания значительно ниже общепризнанной допустимой суточной дозы.

Влияние BPA на рацион питания значительно ниже общепризнанной допустимой суточной дозы.

Фталаты. Это вещества, используемые при производстве пластмасс из ПВХ для придания им гибкости. Фталаты не используются при производстве пластиковых бутылок из ПЭТФ.

Канцерогены. В ПЭТ-пластике не канцерогенов. Пластиковая бутылка, оставленная в автомобиле, не вымывает канцерогены в безалкогольный напиток, который в ней содержится.

МИФ 4: ПЛАСТИКОВАЯ ПЭТ-ТАРА ТРЕБУЕТ СПЕЦИАЛЬНЫЕ УСЛОВИЯ ХРАНЕНИЯ

Бутылки с безалкогольными напитками должны храниться так же, как и другие виды упаковки продуктов питания.Их необходимо хранить в прохладном темном месте вдали от бытовой химтовой системы, контейнеров с моющими средствами или системами сильных запахов.

КАК НЕ НАВРЕДИТЬ ОКРУЖАЮЩЕЙ СРЕДЕ?

Очень важно не выбрасывать ПЭТ тару на помойку, чтобы бутылки не попали на свалку ТБО . В качестве альтернативы, надо найти предприятия, которые проводят закупку пластиковых бутылок для вторичной переработки. Переработка ПЭТ бутылок спасет среду от загрязнения пластиком.Так, сегодня в Британии отправляется на переработку около 60%. Для сравнения в 2001 году этот показатель был всего 1%. Вы также можете сдать бутылку в несколько приемов ПЭТ-тары даже если она уже сделана из вторичного пластика.

В качестве альтернативы, надо найти предприятия, которые проводят закупку пластиковых бутылок для вторичной переработки. Переработка ПЭТ бутылок спасет среду от загрязнения пластиком.Так, сегодня в Британии отправляется на переработку около 60%. Для сравнения в 2001 году этот показатель был всего 1%. Вы также можете сдать бутылку в несколько приемов ПЭТ-тары даже если она уже сделана из вторичного пластика.

Сбор ПЭТ бутылок, а также переработка ПЭТ-отходов проходит следующий цикл:

- Потребители помещают пластиковый контейнер или отвозят сырье в пункт приема ПЭТ бутылок.

- Следующий шаг — покупка вторсырья и ее первичная обработка.Сначала проводится ручная сортировка бутылок по цветам, а затем очищаются от загрязнений и других видов пластика.

- Измельчение материалов для дальнейшей полимеризации и отлива преформ.

- Изготовление новой тары.

Сама же переработка пластика — выгодное вложение денег. Необходимо изучить процесс производства ПЭТ-флекса — химического волокна, из которого в дальнйшем можно изготовить кроме тары щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку, парковые скамейки и многое другое.Когда процесс переработки ПЭТ-бутылок изучен, следует закупить оборудование для производства полиэтилентерефталата (ПЭТ), организовать прием пластиковых бутылок и их правильную утилизацию .

КАК СДАТЬ ПЭТ БУТЫЛКИ

Сборка пластиковых бутылок обычно компаний, которые продают обработанное вторсырье, или используют его для производства своей продукции.

Благодаря легкому весу, малые партии пластиковых бутылок легко доставить в пункт приема ПЭТ-бутылок самостоятельно .Обычному потребителю достаточно потратить несколько минут своего времени на сдачу данного сырья в прием приема. Покупка ПЭТ бутылок в пунктах приема за деньги мотивирует потребителей собирать и сдавать тару.

Покупка ПЭТ бутылок в пунктах приема за деньги мотивирует потребителей собирать и сдавать тару.

Если же у вас на производстве собрано более 300 кг использованных ПЭТ-бутылок и нет возможности доставить их в пункт приема самостоятельно — связаться с отделом закупок по телефону: (067) 361-77-61 и договориться о вывозе бутылок .

Также можно организовать групповой сбор ПЭТ изделий для многоэтажных домов или микрорайонов частного сектора. В этом случае сбор пластиковых бутылок будет происходить после установки специального контейнера для раздельного сбора. В дальнейшем можно договориться с ВТОРМА о приеме ПЭТ-бутылок с помощью вывоза транспортом компании.

Заметим, что непрозрачные ПЭТ-бутылки, такие как белые бутылки от молочной продукции, или сильно окрашенные бутылки от средств бытовой химии — не принимаются на переработку.А для уменьшения объема сырья — надо сжать бутылку, крышку можно открутить и сдать как отдельный вид вторсырья, но не обязательно.

Компания «ВТОРМА» заботится об окружающей среде, поэтому организовала закупку ПЭТ бутылок по высокой цене. Проводится прием пластиковых бутылок в таких городах как Бровары, Белая Церковь, Чернигов, Нежин, Херсон, Прилуки, Львов и Николаев. Годовой объем закупки ПЭТ-бутылок составляет более 500 тонн.

Виды пластика и полиэтилена и их условные обозначения, прием в Самаре.

«Все на свете из пластмассы, вокруг пластмассовая жизнь», — пела группа «Сплин». И действительно, из пластмассы делают великое множество вещей. Однако и пластмасс существует очень много. У каждого типа — свои особенности и преимущества.

ПЭТ (полиэтилентерефталат)

ПЭТ — самый распространенный материал для производства пластиковых бутылок. Минеральная вода, газировка и другие освежающие напитки, как правило, обычно в ПЭТ-бутылках.

Основное преимущество ПЭТ в том, что это превосходный барьер на пути влаги и жидкости. Стекло, конечно, в этом плане вне, но гораздо более хрупкое и тяжелое. Пол-литровая бутылка ПЭТ в 10 легче бутылки из стекла. К тому же благодаря, что ПЭТ дешев и ударопрочен, производители стали продавать свои напитки в бутылках большого объема. Это выгодно и покупателям, и продавцам.

Впервые ПЭТ выделили британские химики — в 1941 году. После войны многие страны научились этот ценный синтетический материал в своих лабораториях.В СССР он получил красивое название лавсан, что, впрочем, означает вовсе не солнце любви, а Лабораторию Института высокомолекулярных соединений Академии Наук.

Первоначально о бутылках никто не думал. Из ПЭТ производили синтетические волокна, например полиэстер. В 1950-х годах из него научились делать пленку — в частности, для фотоаппаратов и кинокамер. Первая ПЭТ-бутылка сошла с конвейера в 1973 году. А уже в 1977 году бутылки стали перерабатывать. Оказалось, что они прекрасно поддаются переработке, и из них можно делать новые бутылки, одежду, хозяйственные емкости.

Оказалось, что они прекрасно поддаются переработке, и из них можно делать новые бутылки, одежду, хозяйственные емкости.

ПНД (полиэтилен низкого давления) и ПВД (полиэтилен высокого давления)

Считается, что впервые полиэтилен был получен на исходе 19-го века. Немецкий химик Ганс фон Пехманн в 1898 году нагрел диазометан и нашел в пробирке белый осадок, похожий на воск. Его коллеги описали вещество, но практического применения до 1930-х гг. это открытие не имело.

В 1933 году химики Эрик Фосет и Реджинальд Гибсон из британской компании ICI случайно смешали два вещества и нагрели его под высоким давлением и вслед за фон Пехманном, новую воскообразную субстанцию.Через два года еще один химик из ICI установил, как можно повторить этот опыт, и уже в 1939 году началось промышленное производство полиэтилена.

ПВД изготавливается при высоком давлении, а ПНД — при низком. Это определяет их свойства. ПНД тверже, но менее прозрачен. К плюсам ПНД можно отнести его низкую водопроницаемость, высокую устойчивость к маслам, бензину и другим элементам. Это долговечная и прочная пластмасса. Из нее изготавливают трубы, посуду, крышки, фляги, ведра и другие хозяйственные емкости.

Это определяет их свойства. ПНД тверже, но менее прозрачен. К плюсам ПНД можно отнести его низкую водопроницаемость, высокую устойчивость к маслам, бензину и другим элементам. Это долговечная и прочная пластмасса. Из нее изготавливают трубы, посуду, крышки, фляги, ведра и другие хозяйственные емкости.

ПВД, отличается, отличается гибкостью и эластичностью. Это не самая прочная пластмасса, не безопасная. При контакте с пищевыми продуктами она не выделяет вредных веществ. Из ПВД делают пакеты, пищевую и другие виды пленок, брезент. Также ПВД используется в производстве бутылок, канистр и других емкостей. Еще одно важное достоинство ПВД — он не боится низкой температуры и не становится хрупким на холоде.

ПВХ (поливинилхлорид)

ПВХ широко применяется в ремонте и строительстве.Из ПВХ делают вагонку, сайдинг, натяжные потолки, пластиковые окна. Но этим сфера применения ПВХ не исчерпывается. В каждом современном автомобиле — несколько килограммов ПВХ. Покрытия, приборные панели, подлокотники, ручки, держатели стаканов и многие другие детали изготовлены из него. ПВХ ценят и в медицине, и в канцелярии, из него делают пластиковые карточки, игрушки. Словом, это универсальный материал.

Покрытия, приборные панели, подлокотники, ручки, держатели стаканов и многие другие детали изготовлены из него. ПВХ ценят и в медицине, и в канцелярии, из него делают пластиковые карточки, игрушки. Словом, это универсальный материал.

ПВХ был открыт французским химиком Анри Реньо. Как-то раз он оставил пробирку с винилхлоридом на солнечном свету и забыл про нее несколько дней.В пробирке образовался белый порошок. Впрочем, почти на целый век про это вещество забыли. Промышленное производство ПВХ началось только в 1913 году, и оно связано с именем американского инженера Фрица Клатте. Бум производства ПВХ начался в 1930-е годы. Германия, США, Великобритания начали на полную мощность произвести новый материал. С чем же связана его популярность?

ПВХ устойчив к химическим соединениям. Он долговечен, не боится ни влаги, ни песка, ни солнца. При этом современный ПВХ эстетично выглядит.Применяется к среде защиты настороженно. К тому же сложно ПВХ утилизировать: при сжигании он выделяет опасные для здоровья канцерогены.

ПП (Полипропилен)

История полипропилена началась в 1950-х годах, когда его получили химики Джулио Натта и Карл Циглер. За свое открытие они удостоились Нобелевской премии. Сегодня этот пластик по распространенности уступает только полиэтилену. Из полипропилена делают упаковочную тару, пленку, волокна.Из него также изготавливают одежду — например, болониевые куртки. Само название «болонья» произошло от одноименного города, где Джулио Натта открыл этот материал.

Полипропилен — экстремальный пластик. Он не боится ни высоких температур, ни изгибов, ни коррозии, ни растворителей. Не тонет в воде. Безвреден. Зато от мороза и солнечных лучей его лучше беречь. Полипропилен хорошо перерабатывается, его дробят на гранулы, после чего используют в производстве.

ПС (Полистирол)

Полистирол впервые был выделен в 1911 году, хотя стирол, на основе которого он создан, был известен еще в 19-м веке. Это жесткий, но относительно хрупкий материал. Он устойчив к влаге. Его легко обрабатывать. Сравнительно дешев. Из полистирола делают вещи в различных сферах: потолочные плитки, корпуса телевизоров, чашки Петри, игрушки для детей.

Это жесткий, но относительно хрупкий материал. Он устойчив к влаге. Его легко обрабатывать. Сравнительно дешев. Из полистирола делают вещи в различных сферах: потолочные плитки, корпуса телевизоров, чашки Петри, игрушки для детей.

Впрочем, полистирол применяется не только в мирных целях. Это вязкое вещество сложно потушить, поэтому оно стало одним из составляющих напалма. А вот в быту полистирол безвреден, однако при его сжигании выделяются вредные канцерогены, поэтому лучше всего полистирол перерабатывать.

Знаки перерабатываемого пластика

Каждый перерабатываемый тип пластика обозначается определенным знаком. Наверняка вы не раз видели такие значки на упаковке. Если же пластик не подпадает ни под одним из перечисленных видов (что редкость!), Его обозначают знаком «Другие виды пластика» — вот таким.

Как из мусора делают бутылки для Coca-Cola, и куда смотрит «Гринпис»: artemspec — LiveJournal

«Изготовлено из переработанного пластика». Такие надписи встречаются на самых различных изделиях — канистрах, расческах, даже детских игрушках. В цивилизованных технологиях переработки пластика уже шагнули далеко — и позволяют перерабатывать пластиковые бутылки, но и … в такие же пластиковые бутылки. На сегодняшний день в России существует всего один завод, работающий по технологии от бутылки к бутылке. Давайте посмотрим, как устроено это производство.

Такие надписи встречаются на самых различных изделиях — канистрах, расческах, даже детских игрушках. В цивилизованных технологиях переработки пластика уже шагнули далеко — и позволяют перерабатывать пластиковые бутылки, но и … в такие же пластиковые бутылки. На сегодняшний день в России существует всего один завод, работающий по технологии от бутылки к бутылке. Давайте посмотрим, как устроено это производство.

Завод «Пларус» был открыт в 2007 году на окраине подмосковного Солнечногорска.

Сегодня тут перерабатывают 1800-2500 тонн пластиковых бутылок в месяц. На входе — грязные использованные бутылки, на выходе — чистое сырье для производства новых.

Сбор материалов по сортировочным станциям и полигонам бытовых отходов.

Часть сырья поступает из специальных бутылок, контейнер заводом в Солнечногорске, но это — капля в море.

В России не привыкли к тому, что мусор может стоит денег, да и раздельный его сбор не развит (доля «разделки» у завода — не более 1%). Часть бутылок завод закупает у фитнес-клубов и отелей, но и это погода не делает. Главный источник сырья — обычные свалки со всей страны (везут даже с Урала), где мусор сортируют вручную, выделяют из него бутылки, после чего пакуют и продают заводу. 300-килограммовые кипы грязных прессованных бутылок привозят на территорию завода, где они ждут своего часа.

Часть бутылок завод закупает у фитнес-клубов и отелей, но и это погода не делает. Главный источник сырья — обычные свалки со всей страны (везут даже с Урала), где мусор сортируют вручную, выделяют из него бутылки, после чего пакуют и продают заводу. 300-килограммовые кипы грязных прессованных бутылок привозят на территорию завода, где они ждут своего часа.

Первый цех занят отбором и сортировкой бутылок. Все оборудование предприятия европейское, от лидеров отрасли переработки ТБО — BRT Recycling Technologie GmbH (Германия), TOMRA Systems ASA (Германия), RTT Steinert GmbH (Германия), BOA (Голландия), SOREMA (Италия), BUHLER AG (Швейцария).

Кипы загружаются в бункеры сортировочных линий, после чего происходит их распаковка и сортировка.

По большому счету, завод мог бы работать автоматически, но в российских реалиях это невозможно. Автоматические линии умеют различать и раскладывать бутылки по цветам, но как в Европе, где пластик поступает в переработку в чистом виде, у нас это не работает — в связи с очень сильной загрязненностью сырья сырье необходима помощь человека, и не одного.

Несколько бригад рабочих вручную сортируют бутылки, срезают этикетки, выкидывают затесавшийся мусор и тару, которые не могут быть переработаны — например, целиком затянутую в термоусадочный пластик, с посторонними предметами внутри или нестандартного цвета. Для переработки подходят только голубые, коричневые, бесцветные и зеленые бутылки. Последние, к слову, занимают наименьшей популярностью у заказчиков.

Отсортированные по цветам бутылки вновь прессуются в кипы, и перевозятся на улицу — на склад, где ожидают попадания во второй цех.

В следующем цеху все начинается с распаковки «отсортированных» кип,

после чего бутылки отправляются на мойку.

Здесь тара «стирается» сначала в холодной воде, потом в горячей, потом в щелочном растворе и специальном моющем средстве.

Бутылка отмывается снаружи, растворяется клей, которым была приклеена этикетка. После моек — очередной пост ручной сортировки и магнитная металл серииосепарация.

После моек — очередной пост ручной сортировки и магнитная металл серииосепарация.

Следующий этап — дробление. Бутылки измельчаются вместе с пробками, после чего получившиеся хлопья снова проходят тщательной очистки. В специальном барабане, заполненной жидкостью, происходит отделение бутылочного пластика от пробочного. Плотность у них разная, и хлопья от пробок всплывают на поверхности.

Бутылочные хлопья используют финальной индуктивной металлосепрации, после чего специальный компьютерный станок отбирает бракованные флексы другого цвета.

Затем часть продукции упаковывают в 2-метровые мягкие контейнеры, так называемые Big-Bag. Флекс — прекрасное сырье для изготовления различных хозтоваров, стройматериалов и даже … флисовой ткани!

Перед запуском в дальнейшее производство, берется проба полученных хлопьев, которая отправляется в химическую лабораторию для различных тестов.