Инструкция по изготовлению и обжиму РВД

Производство рукавов высокого давления как и арматуры к ним подчинено международным стандартам, например, SAEJ1273 и DIN2066.2002-10. Данные стандарты дают общие рекомендации о конструкции фитингов и утверждают присоединительные размеры фитингов, определяют возможные варианты сопряжений. В своем большинстве шланги, фитинги и обжимные муфты разных производителей не являются взаимозаменяемыми. Они имеют практически одинаковую конструкцию и размеры, но максимальное качество готового РВД производители гарантируют только при использовании комплектующих одной марки и соответствующей серии. В некоторых случаях производители допускают перекрестное использование арматуры других компаний после проведения соответствующих тестов.

Следующие рекомендации помогут Вам произвести правильный обжим РВД.

Подбор шланга для изготовления РВД

Основные определения, типы и маркировка рукавов высокого давления, а также методы подбора гидравлических шлангов Вы можете найти на странице Правильный выбор и установка рукавов высокого давления

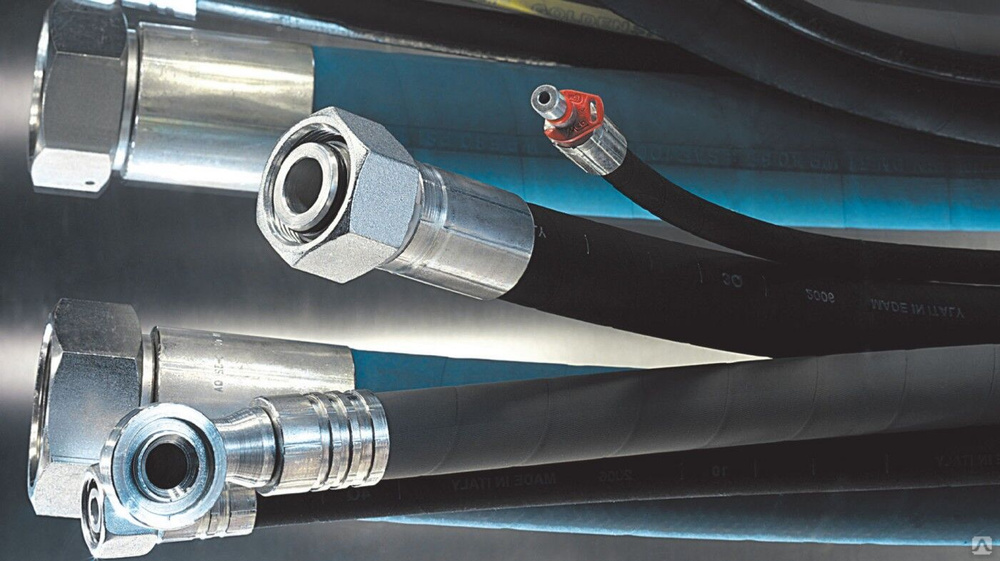

Выбор фитингов для РВД

На выбор фитингов влияют порты, к которым будет подключаться шланг, и страна происхождения. Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Основные системы сопряжений:

- Германия – (DIN)

- Великобритания – (BSP)

- Франция – (GAS и метрическая)

- Северная Америка – (SAE)

- Япония – (JIS)

Чтобы обеспечить долгую службу и работу без утечек, при проектировании необходимо учитывать модель фитинга и тип уплотнения. Обычно фитинги идентифицируются по внешнему виду, поверхности/типу уплотнения или по типу/форме резьбы. Руководство по идентификации фитингов, которое поможет Вам также идентифицировать тип резьбы и уплотнения можно найти на нашем сайте Идентификация типа фитинга.

Настоятельно рекомендуется использовать фитинги и пресс-втулки одного производителя и типа, соответствующего данному шлангу. Информацию о применяемых типах шлангов и соответствующей им арматуре можно найти в каталогах производителей шлангов и арматуры. Кроме того у любого производителя арматуры можно получить Таблицы обжима РВД. В таблицах указано, какие пресс-втулки и фитинги необходимо применять для той или иной серии шланга, а также рекомендуемый размер обжима пресс-втулки, т.е. наружный диаметр втулки после опрессовки. Таблицы обжима некоторых производителей вы можете найти на нашем сайте или запросить в офисе компании Дизель-сервис Петрозаводск.

Информацию о применяемых типах шлангов и соответствующей им арматуре можно найти в каталогах производителей шлангов и арматуры. Кроме того у любого производителя арматуры можно получить Таблицы обжима РВД. В таблицах указано, какие пресс-втулки и фитинги необходимо применять для той или иной серии шланга, а также рекомендуемый размер обжима пресс-втулки, т.е. наружный диаметр втулки после опрессовки. Таблицы обжима некоторых производителей вы можете найти на нашем сайте или запросить в офисе компании Дизель-сервис Петрозаводск.

Определение необходимой длины отреза шланга

Определение длины шланга в сборе производится в зависимости от типа установленных фитингов:

Для вычисления необходимой длины отреза шланга производим замер длины «С» фитингов. «С» — это размер от точки измерения длины рукава в сборе до упорного буртика на фитинге.

Также при расчете длины отреза шланга необходимо учитывать величину «L3» — удлинение готового РВД за счет удлинения пресс-втулок в процессе обжима. Данная величина эмпирическая и определяется опытным путем. Обычно общее удлинение РВД в сборе для 1- и 2-оплеточных шлангов лежит в пределах 0,5Dу – 1,5Dу, а для 3- и 4-оплеточных шлангов 0,3Dу – 1Dу, где Dу – условный проход шланга.

Данная величина эмпирическая и определяется опытным путем. Обычно общее удлинение РВД в сборе для 1- и 2-оплеточных шлангов лежит в пределах 0,5Dу – 1,5Dу, а для 3- и 4-оплеточных шлангов 0,3Dу – 1Dу, где Dу – условный проход шланга.

Таким образом, длина отреза шланга рассчитывается по формуле:

Lh = L-C1-C2-L3, где:

- Lh – длина отреза шланга,

- L – длина РВД в сборе по каталогу,

- С1 – длина плеча фитинга 1,

- С2 – длина плеча фитинга 2,

- L3 – удлинение, которое образуется при обжиме втулок.

Для производственных линий по изготовлению рукавов высокого давления стандартом DIN2066.2002-10 установлены следующие предельные отклонения длин РВД в сборе:

Длина шланга в сборе, мм | Отклонение длины в мм для размеров РВД | |

До 25 мм | Свыше 25 мм | |

До 630 | + 7 | + 12 |

Свыше 630 до 1250 | + 12 | + 20 |

Свыше 1250 до 2500 | + 20 | + 25 |

Свыше 2500 до 8000 | + 1,5% | |

Свыше 8000 | + 3% | |

Отрезание необходимой длины шланга

Любые шланги обычно хранятся в бухтах. Для хранения и разматывания гидравлических и пневматических рукавов удобно применять стойки с вращающимися корзинами типа CR-6 CR-7 D-Hydro OY. Такие стойки удобны тем, что в непосредственной близости от мастера и от отрезного станка могут быть расположены сразу несколько наиболее распространенных шлангов. Корзины располагаются друг над другом, что способствует максимальной экономии рабочего пространства. www.dhydro.com.ru

Для хранения и разматывания гидравлических и пневматических рукавов удобно применять стойки с вращающимися корзинами типа CR-6 CR-7 D-Hydro OY. Такие стойки удобны тем, что в непосредственной близости от мастера и от отрезного станка могут быть расположены сразу несколько наиболее распространенных шлангов. Корзины располагаются друг над другом, что способствует максимальной экономии рабочего пространства. www.dhydro.com.ru

Для отрезания гидравлических шлангов используются специальные отрезные станки типа CM-70 CM-100 с ротационным лезвием (гладким или зубчатым).

Перед тем как отрезать необходимую длину шланга убедитесь, что шланг в начале бухты имеет ровный срез, металлические оплетки не поржавели и внутренняя трубка не имеет повреждений.

! Важно: При отрезании шланга необходимо контролировать, чтобы срез был строго перпендикулярен оси шланга, при этом достигается максимальная площадь контакта пресс-втулка – шланг.

При отрезании происходит местный нагрев металлических оплеток и внутренней трубки шланга с оседанием резиновый пыли на стенках внутренней трубки. Всю грязь необходимо удалить. При работе необходимо контролировать, чтобы лезвие отрезного станка было острым, притупленное лезвие дает больший местный нагрев.

Всю грязь необходимо удалить. При работе необходимо контролировать, чтобы лезвие отрезного станка было острым, притупленное лезвие дает больший местный нагрев.

! Нельзя применять абразивные круги для отрезания РВД, прежде всего это связано с большим количеством абразивных частиц, попадающих в шланг.

Зачистка наружного и внутреннего слоя резины на шланге

Обычно 3-х, 4-х, 6-и навивочные шланги требуют зачистки наружного, а иногда и внутреннего слоя резины, в зависимости от применяемых типов фитингов. Необходимость зачистки указывается в каталогах на продукцию, а также в таблицах обжима. Также для навивочных шлангов существуют так называемые «No-Skive» системы, когда втулка имеет специальную конфигурацию, не требующую предварительной зачистки РВД, например некоторые серии фитингов Tieffe и Parker.

При необходимости производите зачистку наружного слоя шланга при помощи специального окорочного станка HS-50 с соответствующим рабочим органом. Длина зачистки наружного слоя указана в Таблицах обжима. Зачистка по глубине производится до металлических оплеток насколько это возможно без повреждения оплеток.

Зачистка по глубине производится до металлических оплеток насколько это возможно без повреждения оплеток.

При установке фитингов с двойным замком типа Interlock аналогичным образом производится зачистка внутреннего слоя резины с использованием соответствующего рабочего органа для HS-50. Длина зачистки внутреннего слоя также указана в Таблицах обжима. Направление вращения ножа при зачистке спиральных (навивочных) РВД всегда должно совпадать с направлением навивки, в противном случае произойдет повреждение металлического корда. Не забывайте менять напраление вращения ножа при переходе от зачистки наружного слоя к зачистке внутреннего слоя.

! Важно. Аккуратно и постепенно производите регулировку ножей рабочих органов HS-50, чтобы не произошло «закусывание» шланга. Будьте особенно бдительны при зачистке РВД из Юго-Восточной Азии, они не отличаются стабильностью размеров, поэтому «закусывание» шланга может происходить при зачистке шлангов, нарезанных с одной бухты.

! Недопустимо использование абразивных и зубчатых инструментов для зачистки наружных и внутренних слоев РВД. После зачистки наружных и внутренних слоев необходимо обязательно очистить рукав от остатков резиновой стружки.

Нужно помнить, что неправильно выбранная длина зачистки может привести к преждевременному выходу РВД из строя:

- если длина зачистки меньше рекомендуемой, то возможно вырывание фитинга из шланга вследствие уменьшенной площади контакта втулка-шланг;

- если длина зачистки больше рекомендуемой, то происходит повреждение металлических оплеток вследствие действия окружающей среды.

Установка обжимных втулок на шланг

На шланги, не требующие зачистки (NO-Skive), пресс-втулка устанавливается до упорного буртика. На шланги, требующие зачистки (Skive), пресс-втулка устанавливается до замка так, чтобы оставался зазор равный по ширине замку фитинга. Если арматура и шланг правильно подобраны, и соответствуют заявленным стандартам, то сборка не требует чрезмерных усилий.

Некоторые рукава высокого давления, произведенные по ГОСТ, имеют больший наружный диаметр по сравнению с РВД стандарта DIN. Такие шланги не рекомендуется применять совместно со втулками DIN. В случаях крайней необходимости использования рукавов ГОСТ, необходимо произвести частичную зачистку наружнего слоя на глубину минимальную, но достаточную для установки втулки DIN.

Кроме того необходимо соответствующим образом скорректировать размер обжима РВД из таблицы. Для сочетаний шланг ГОСТ и втулка DIN желательно использовать метод контроля калибрами, т.к. метод контроля измерением даст большую погрешность.

Установка фитингов

При установке фитинга всегда контролируйте, чтобы замок пресс-втулки строго совпадал с пазом замка на фитинге.

Фитинги с пластиковым стопорным кольцом необходимо собирать аккуратно, чтобы не повредить кольцо. Поврежденное стопорное кольцо необходимо заменить и проконтролировать, чтобы после установки фитинга в шланг оно плотно прилегало к пресс-втулке, препятствуя ее перемещению до момента обжима шланга.

Для упрощения процесса установки фитингов хвостовую часть фитинга – ниппель можно смазывать мыльным раствором или специальным маслом, химически совместимым с материалом внутренней трубки шланга. Старайтесь использовать минимально необходимое количество смазки для сборки РВД.

При сборке РВД с фитингами Interlock необходимо также внимательно контролировать положение втулки на шланге и взаимное расположение замков на пресс-втулке и фитинге. Сборка некоторых РВД с фитингами Interlock вручную без использования пневмотолкателя может быть достаточно трудоемкой и есть риск установить фитинг не до конца. Чтобы избежать этого используйте простой прием:

- установите втулку до конца без фитинга и отметьте положение ее края, поставив точку на поверхности шланга

- установите фитинг и проконтролируйте, чтобы положение втулки на шланге не изменилось, замки втулки и фитинга полностью совпадали

При больших объемах производства рукавов высокого давления желательно использовать пневмотолкатель для установки фитингов, он увеличивает скорость сборки РВД и качество обжима, т. к. при сборке РВД воздействует на внутреннюю трубку шланга с минимальным, но достаточным усилием без ударных нагрузок.

к. при сборке РВД воздействует на внутреннюю трубку шланга с минимальным, но достаточным усилием без ударных нагрузок.

Важно! Всегда контролируйте, чтобы втулка с фитингом были установлены на шланг до конца. При неполной установке уменьшается площадь контакта сопряжений втулка-шланг и фитинг-шланг, что может привести к вырыванию фитинга из шланга или прорыву рабочей жидкости между ниппелем фитинга — «ершиком» и внутренней трубкой шланга.

Если Вы используете арматуру азиатского происхождения, то проверяйте совместимы ли фитинг и втулка до установки их на шланг. Бывают ситуации, когда диаметр замка на фитинге больше диаметра отверстия замка на втулке. В этом случае придется вынимать установленный фитинг из шланга для его замены, а эта операция может быть затруднительной.

Нельзя использовать РВД, если после обжима замок фитинга и втулки не совпадают – это приведет к вырыванию фитинга из шланга в процессе его работы под нагрузкой и создаст опасность для окружающих. Такой шланг должен быть отбракован. www.dhydro.com.ru

Такой шланг должен быть отбракован. www.dhydro.com.ru

Для многих рукавов высокого и низкого давления производителем техники предусматривается установка защиты на шланг, препятствующей его разрушению от внешних воздействий: абразивного трения, высокой температуры и огня, химических веществ и действия окружающей среды. В зависимости от назначения защита может быть выполнена в виде спиралей металлических или пластмассовых, силиконовых или тканевых чехлов. Здесь надо отметить, что спирали и силиконовые рукава устанавливаются на готовый РВД, а вот некоторые виды текстильной защиты необходимо устанавливать перед процессом обжима РВД, так как край защиты зажимается под пресс-втулку. При данном способе установки очень важно, чтобы край защиты заходил под втулку только до первого ободка на втулке. Нарушение этого правила снижает срок службы РВД. Для упрощения процесса сборки РВД удобнее устанавливать текстильную защиту на готовый РВД при помощи дополнительных обжимных колец из алюминия, которые устанавливаются поверх основной пресс-втулки.

Иногда производителем техники предусмотрена установка специальных шлангов с особыми свойствами, например серия РВД Parker Tough Cover и Super Tough абразивная стойкость их верхнего слоя в сотни раз может превышать стойкость обычных шлангов при одинаковом наружном диаметре. Замена таких рукавов на обычные РВД с внешней защитой не всегда возможна.

Определение углов установки фитингов

В случае, когда оба фитинга на рукаве высокого давления имеют угол искривления отличный от нуля, необходимо определить их взаимное расположение по отношению друг к другу. В соответствии с DIN2066.2002-10 угол между фитингами определяется следующим образом: Если дальний от Вас фитинг расположить изгибом строго вверх, то при повороте ближнего к Вам фитинга по часовой стрелке получится угол взаимного расположения фитингов, который и указывается в технических заданиях на изготовление РВД.

Необходимо помнить, что от правильности установки угла зависит срок службы РВД, т.к. отклонение угла установки приводит к возникновению дополнительных нагрузок на шланг – скручиванию, а навивочные шланги довольно плохо работают на скручивание. При сборке РВД также желательно, чтобы направление и плоскость рабочего изгиба РВД совпадали с естественным направлением и плоскостью изгиба шланга. Шланг хранится в бухтах и имеет естественный изгиб, а совпадение плоскостей и направлений рабочего и естественного изгибов способствует более долговечной работе РВД.www.dhydro.com.ru

При сборке РВД также желательно, чтобы направление и плоскость рабочего изгиба РВД совпадали с естественным направлением и плоскостью изгиба шланга. Шланг хранится в бухтах и имеет естественный изгиб, а совпадение плоскостей и направлений рабочего и естественного изгибов способствует более долговечной работе РВД.www.dhydro.com.ru

Максимальное отклонение установки угла между фитингами не должно превышать ±5° в соответствии с DIN2066.2002-10

Выбор и установка обжимных кулачков

Выбираем и устанавливаем необходимые обжимные кулачки в станок в соответствии с инструкцией к обжимному оборудованию. Выбор комплекта кулачков производится исходя из необходимого размера обжима, который указан в таблицах обжима. Таблицы обжима можно получить у производителей или продавцов арматуры. Каждый производитель выпускает свои таблицы обжима, их схожесть условна, поэтому желательно использовать данные из таблиц именного того производителя, чью арматуру Вы используете.

Размер кулачка, его номер, указан на торце. После определения размера обжима выбирается ближайший номер кулачков меньше необходимого размера обжима. Например, размер обжима по таблице 23,7 мм, ближайший размер кулачков будет 22 (Yeong Long) или 23 (D-Hydro OY) в зависимости от производителя оборудования, тогда для получения заданного размера обжима на дисплее необходимо установить следующие значения: www.dhydro.com.ru

После определения размера обжима выбирается ближайший номер кулачков меньше необходимого размера обжима. Например, размер обжима по таблице 23,7 мм, ближайший размер кулачков будет 22 (Yeong Long) или 23 (D-Hydro OY) в зависимости от производителя оборудования, тогда для получения заданного размера обжима на дисплее необходимо установить следующие значения: www.dhydro.com.ru

- Yeong Long: 22 (номер кулачка) + 1,7 (значение на дисплее) = 23,7 мм

- D-Hydro OY: 23 (номер кулачка) + 0,7 (значение на дисплее) = 23,7 мм

После установки комплекта кулачков и настройки размера обжима устанавливаем конец РВД с фитингом и втулкой в станок и производим обжим. При установке фитинга в кулачки необходимо контролировать, чтобы пресс-втулка была полностью покрыта кулачками и установлена глубже торца кулачков на несколько миллиметров. В противном случае при обжиме втулка удлиняется и на торце втулки образуется наплыв, при этом замок не полностью закрывается. Также в процессе установки нужно быть внимательным, чтобы не зажать гайку фитинга.

Отдельно необходимо отметить особенности обжима одночастных фитингов производства Parker и Manuli, это связано с тем, что у данных производителей втулка и фитинг представляют собой одно целое. Такие фитинги устанавливаются в кулачки так, чтобы линия на втулке совпадала с передним торцом обжимных кулачков. После правильного обжима на границе этой линии образуется наплыв как показано на рисунке.

Неправильный выбор размера обжимных кулачков может привести к раскалыванию втулки. Если размер установленных кулачков меньше чем это необходимо, то на поверхности пресс-втулки возникают большие продольные наплывы металла с высокой концентрацией напряжений, по которым втулка может расколоться в процессе дальнейшего обжима или уже в процессе эксплуатации. Раскалывание втулки в процессе эксплуатации приводит к вырыванию фитинга из шланга, потере масла и возможным травмам для окружающих. При правильном подборе кулачков продольные наплывы ровные и имеют малую высоту.

При неправильном подборе арматуры, размера обжима или некачественном шланге (арматуре) в процессе обжима может быть слышен хруст в шланге, который хорошо ощущается на ощупь. Наличие хруста свидетельствует о перерезании оплеток внутренними гранями втулки. В этом случае необходимо проверить качество комплектующих, особенно шланга и размеры обжима.

Такие РВД должны быть отбракованы оператором станка по косвенному признаку (хруст) еще на стадии обжима до выяснения причины брака.

Контроль правильности обжима измерением

После обжима измерьте диаметр втулки в двух плоскостях посредине ее длины так чтобы губки штангенциркуля или микрометра не касались наплывов на поверхности втулки. Диаметры втулки в ее начале, ближе к фитингу, середине или в конце могут незначительно отличаться, поэтому в качестве среднего значения диаметра принимают диаметр посредине длины втулки.

Предельные отклонения диаметра обжатой втулки от табличного +0….-0,2 мм. Если табличное значение не достигнуто, повторите обжим, уменьшая диаметр обжима с шагом 0,1 мм до достижения заданного значения.

После получения необходимого размера произведите операцию обжима второго фитинга и также произведите замер полученного диаметра. Возможно, потребуется дополнительная корректировка размера обжима. Далее можно обжимать серию РВД с выборочным контролем размеров втулок.

Не обжимайте повторно пресс-втулку по наплывам от первого обжима.

Правильный выбор размера обжима обеспечивает максимальную силу сцепления втулки и шланга, а также лучшее уплотнение между внутренней трубкой шланга и ниппелем фитинга. На рисунках видно, что в процессе обжима шланга происходит уменьшение внутреннего диаметра ниппеля на фитинге. Изменение внутреннего диаметра ниппеля в определенных пределах также является косвенным подтверждением правильности обжима.

При контроле правильности обжима методом изменения необходимо помнить, что у всех составных частей шланга и арматуры есть собственные допуски на каждый размер. В таблице представлены значения предельных отклонений параметров одного из итальянских производителей РВД и арматуры:www. dhydro.com.ru

dhydro.com.ru

| Параметр | Предельные отклонения |

| Внутренняя трубка (наруж. диаметр) | ±0,2 мм |

| Металлическая оплетка (наруж. диаметр) | ±0,4 мм |

| Наружный слой резины (наруж. диаметр) | ±0,5 мм |

| Втулка (толщина стенки) | ±0,1 мм |

| Ниппель фитинга (наруж. диаметр) | ±0,1 мм |

| Диаметр обжима | +0,0 -0,2 мм |

Из таблицы понятно, что суммарный допуск для цепи размеров может быть больше предельных отклонений для табличных значений диаметра обжима, поэтому предпочтительнее пользоваться методом контроля с помощью проходных и непроходных калибров для проверки правильности обжима.

Контроль правильности обжима калибрами

Метод контроля основан на изменении внутреннего диаметра ниппеля в процессе обжима, что является косвенным доказательством достаточного усилия в сопряжении втулка-шланг-ниппель. Используйте калибры соответствующего типа в зависимости от типа фитинга мультиспиральные и Intrlock, в зависимости от типа РВД оплеточные и навивочные. Каждый производитель рекомендует использовать свои калибры, т.к. они могут отличаться по размерам. При этом все калибры имеют сходную конструкцию: рукоятку, проходную и непроходную части для контроля внутреннего диаметра ниппеля. Размеры калибров для контроля обжима РВД некоторых производителей можно найти на нашем сайте www.dhydro.com.ru.

Используйте калибры соответствующего типа в зависимости от типа фитинга мультиспиральные и Intrlock, в зависимости от типа РВД оплеточные и навивочные. Каждый производитель рекомендует использовать свои калибры, т.к. они могут отличаться по размерам. При этом все калибры имеют сходную конструкцию: рукоятку, проходную и непроходную части для контроля внутреннего диаметра ниппеля. Размеры калибров для контроля обжима РВД некоторых производителей можно найти на нашем сайте www.dhydro.com.ru.

После обжима РВД в соответствии с рекомендациями и достижении табличного размера обжима проверьте его правильность при помощи калибра. Вставьте «Непроходной» калибр в ниппель как показано на рисунке. Конец непроходной части калибра должен остановиться приблизительно на середине длины ниппеля, в таком случае необходимое сжатие достигнуто. Если непроходная часть калибра не задерживается, то произведите повторный обжим, уменьшая диаметр с шагом 0,1 мм до достижения необходимого размера.

Далее вставьте «Проходной» калибр в ниппель, он должен без усилий входить в ниппель до конца. Это свидетельствует, что размер обжима оптимален и ниппель фитинга не «пережат». Далее можно продолжать изготавливать серию РВД с выборочным контролем необходимой частоты.

Это свидетельствует, что размер обжима оптимален и ниппель фитинга не «пережат». Далее можно продолжать изготавливать серию РВД с выборочным контролем необходимой частоты.

Если «Проходной» калибр задерживается внутри ниппеля, то это свидетельствует, что фитинг «пережат». В таком случае сильно уменьшается внутренний диаметр ниппеля, что вызывает перепад давления в этой области, а также изменение расхода рабочей жидкости (дросселирование), а это может неблагоприятно сказаться на работе исполнительных механизмов.

Если один из компонентов: фитинг, втулка, шланг изменен (другая партия или другой производитель), то необходимо обязательно повторно проверить правильность обжима измерением и «проходным» и «непроходным» калибрами.

Необходимо отметить, что метод контроля калибрами успешно можно применять в основном при использовании фитингов европейского производства. Это связано с тем, что многие азиатские производители фитингов не регламентируют предельные отклонения на внутренний диаметр ниппеля или намеренно делают слишком большую толщину стенки ниппеля. Таким образом, большинство европейских калибров просто не влезают в отверстие ниппеля азиатских фитингов.

Таким образом, большинство европейских калибров просто не влезают в отверстие ниппеля азиатских фитингов.

Испытание РВД

Испытание готовых РВД под давлением может быть обусловлено требованиями заказчика с целью проверки качества компонентов и соответствия РВД заявленным рабочим характеристикам.

Испытания производятся в соответствии со стандартом ISO 1402:2009 «Рукава рукава в сборе резиновые и пластмассовые. Гидравлические испытания», а также ISO 7751 1991/2011. Проверочное давление при испытаниях должно в два раза превышать максимальное рабочее давление, указанное на шланге. Испытания проводятся на специально оборудованных стендах с защитными экранами и системой контроля давления.

Необходимо помнить, что на шлангах указано как рабочее давление, так и разрывное. При подборе РВД по давлению необходимо руководствоваться только рабочим давлением. Разрывное давление является справочной величиной. Испытания разрывным давлением являются разрушающими и использовать РВД после таких испытаний нельзя.

Очистка внутренней трубки РВД

В процессе отрезания шланга, а также после установки фитинга с использованием смазки, внутри шланга могут оставаться частицы резиновой и металлической пыли, стружки и смазки. Данное явление неблагоприятно сказывается на работе гидравлических компонентов и может вызвать их преждевременный выход из строя.

Для очистки готовых РВД используются специальные пыжи, которые проталкиваются по внутренней трубке шланга при помощи сжатого воздуха, а также активная пена и специальные растворители. После очистки концы готового РВД должны быть закрыты пластмассовыми пробками или термоусадочными полиэтиленовыми заглушками.

Объемы выборки для контроля качества партии РВД

При серийном производстве нет возможности проверять все изготовленные РВД, поэтому в зависимости от объема партии производится выборка и полная проверка на соответствие всем требованиям для следующего количества готовых РВД:

| Объем партии | Выборка для проверки | Дефекты для принятия партии | Дефекты для отказа партии |

| 5 и менее | все | 0 | 1 |

| от 6 до 8 | 5 | 0 | 1 |

| от 9 до 15 | 8 | 0 | 1 |

| от 16 до 150 | 13 | 0 | 1 |

| от 151 до 280 | 20 | 0 | 1 |

Например: если партия 150 шт. , то необходимо проверить 13 случайных РВД из всей партии. Если дефектов не обнаружено, то принимается вся партия, если обнаружен хотя бы один дефект, то вся партия проверяется полностью. Отбракованные РВД должны храниться отдельно с последующим уничтожением или переработкой в зависимости от сложности дефекта.

, то необходимо проверить 13 случайных РВД из всей партии. Если дефектов не обнаружено, то принимается вся партия, если обнаружен хотя бы один дефект, то вся партия проверяется полностью. Отбракованные РВД должны храниться отдельно с последующим уничтожением или переработкой в зависимости от сложности дефекта.

Получить консультацию наших специалистов по любым вопросам вы можете по телефону +7 (8142) 78-04-08, 76-48-33, 76-41-50

ООО «Дизель-сервис»

Климович Максим

Изготовление и производство шлангов РВД в России

Компания «ЭрДжиСи-трейд» — ведущий российский производитель обжатых РВД. Благодаря большому парку обжимных станков, мы обладаем возможностью обжимать самые различные рукава в максимально сжатые сроки. Опыт, накопленный с 1996 года, позволяет учитывать все нюансы различных фитингов и обеспечивать высочайшее качество готового изделия.

Сегодня «ЭрДжиСи-трейд» изготавливает широкий ассортимент РВД для российских производителей коммунальной и дорожной техники, станочного оборудования, металлургических комбинатов, карьерной техники и многих других областей применения. Собственные испытательные стенды позволяют контролировать качество выпускаемой продукции.

Собственные испытательные стенды позволяют контролировать качество выпускаемой продукции.

Компания «ЭрДжиСи-трейд» работает как с крупными оптовыми клиентами, так и с небольшими заказами от 1 штуки.

Возможности производства

Изготовление рукавов высокого давления осуществляется в соответствии с ГОСТ 6286073 и 25452-90, которые регламентируют форму, основные параметры и условия эксплуатации. Для производства РВД используются самые современные отрезные, зачистные и обжимные станки компании Uniflex (Германия).

Мы изготавливаем:

— РВД длиной до 200 метров с различным исполнением арматуры.

— РВД с внутренним диаметром от 6 до 50 мм и более.

— РВД с износостойкой и огнеупорной защитой.

— РВД для эксплуатации в условиях высоких и низких температур.

Производство возможно как по чертежу заказчика, так и по каталожным номерам иностранных производителей.

РВД по каталожным номерам

В соответствии с требованием заказчиков возможно изготовление по каталожным номерам на импортную и отечественную спец технику: Komatsu (более 70 000 номеров), Caterpillar (более 30 000 номеров), Hitachi (более 5 000 номеров).

Основные этапы производства РВД

- На отрезном станке отрезается отрезок нужной длины.

- Производится зачистка наружного слоя и продувка рукава при помощи компрессора или пневмопистолета.

- Сборка рукава. Подготовленный рукав высокого давления комплектуется необходимыми фитингами и муфтами.

- Обжим РВД. Выбирается режим обжима и кулачки.

Сегодня производственные участки открыты в городе Люберцы, МО, а также в филиалах «ЭрДжиСи-трейд»: в Москве, в Нижнем Новгороде и в Екатеринбурге.

Работаем быстро и качественно!

Для изготовления РВД обращайтесь:

Тел: (495) 268-01-57

E-mail: rgc@rg-gr. ru

ru

Наши магазины

ЦЕНТРАЛЬНЫЙ ОФИС

140004, Московская обл., г. Люберцы, 1-й Панковский пр-д, д. 1 «В»

4.8

5 отзывов

+7 (495) 268-01-57

+7 (495) 268-01-57

Отзывы5

ФИЛИАЛ ВАРШАВКА (МОСКВА)

г. Москва, 33 км МКАД, ВЛ6С7

5.0

5 отзывов

+7 (495) 268-01-97

+7 (495) 268-01-97

Отзывы5

ФИЛИАЛ ЕКАТЕРИНБУРГ

Свердловская область, г Берёзовский, ул Комсомольская д 19А

4.8

4 отзыва

+7 (343) 318-21-85

+7 (343) 318-21-85

Отзывы4

ФИЛИАЛ НИЖНИЙ НОВГОРОД

603092, г. Нижний Новгород, Московское шоссе, д. 302/1

5.0

4 отзыва

+7 (831) 429-13-69

+7 (831) 429-13-69

Отзывы4

СЕРВИСНЫЙ ЦЕНТР В ЛЮБЕРЦАХ

140004, Московская обл., г. Люберцы, 1-й Панковский пр-д, д. 1 «В»

5. 0

0

1 отзыв

+7 (495) 268-01-57

Отзывы1

Производство рукавов высокого давления РВД. Рукава высокого давления без рукавов

В автоматах «Дачные запчасти» вы можете не только купить готовые рукава и рукава высокого давления, но и заказать изготовление рукавов высокого давления (РВД) под заказ.

Время проведения РВД в вашей собственности — 15 минут .

РУКАВА ВЫСОКОГО ДАВЛЕНИЯ

Рукав высокого давления (РВД) — эластичный компаунд, применяемый в гидравлических системах для транспортировки гидравлических и моторных масел, жидкого топлива, эмульсий. РВД имеют очень широкий спектр применения. Рукав высокого давления является важной деталью любого современного гидравлического оборудования, а также систем газо- или водоснабжения.

РВД применяются в различной спецтехнике, машинах, станках, грузоподъемных механизмах, бульдозерах, экскаваторах, кранах, тракторах и обеспечивают бесперебойную работу гидроинструмента и оборудования.

Комплектующие для РВД

При производстве рукавов высокого давления особое внимание уделяется соединительной арматуре — арматуре для РВД. Арматура РВД является важнейшим звеном гидравлической системы. В автомобиле «Страна Запчастей» используются только сертифицированные импортные комплектующие (Италия). В наличии большой выбор: с метрической, дюймовой и трубной резьбой. Различают различную прямую и цельногнутую фурнитуру с изгибом под углом 45 и 90 градусов. Таким образом, варианты исполнения РВД могут быть самыми разнообразными.

Оборудование для производства РВД

При изготовлении концевых элементов рукавов высокого давления используется высокопроизводительное прессовое оборудование, позволяющее изготавливать рукава высокого давления любой конфигурации, в том числе по индивидуальному заказу клиент. Существует несколько типов машин для производства рукавов высокого давления: это отрезные машины или резаки для водородных стержней, гребные или накатные машины, сантехнические средства и непосредственно улучшающее оборудование. В своей работе специалисты используют оборудование одного из ведущих мировых производителей – Uniflex (Германия).

В своей работе специалисты используют оборудование одного из ведущих мировых производителей – Uniflex (Германия).

Каталоги комплектующих для РВД

Разнообразие комплектующих позволяет изготавливать рукава высокого давления для различных машин и агрегатов. Указаны наиболее распространенные виды арматуры. Вы также можете включить в заказ другие товары из фирменных каталогов. Специалисты магазина «Страна запчастей» всегда готовы Вам помочь.

Правильное функционирование и долговечность использования гидравлических компонентов зависит не только от их качества, но и от оборудования, на котором производилась сборка и обработка гибких или жестких трубопроводов перед монтажом. Очень важно правильно подобрать оборудование, которое позволит быстро изготавливать качественную продукцию и не переживать о возможных неисправностях в гидросистеме.

Оборудование для изготовления РВД и труб (часто называют оборудование для прессования рукавов высокого давления) предназначено для проведения операций над жесткими или гибкими трубопроводами. С помощью нашего оборудования вы сможете оказать полный комплекс услуг по замене жестких или гибких трубопроводов любых диаметров.

С помощью нашего оборудования вы сможете оказать полный комплекс услуг по замене жестких или гибких трубопроводов любых диаметров.

Функциональные особенности оборудования для изготовления РВД и труб

Наше оборудование позволяет производить все операции, необходимые для ремонта и замены гибкого или жесткого трубопровода. Используя Оборудование для РВД, вы можете отрезать рукав, произвести внутренний или внешний съемник резинового слоя рукава, установить штуцер на рукав, изготовить рукава высокого давления, очистить и протестировать готовое изделие.

С помощью трубообрабатывающего оборудования можно производить вальцовку 90° и 37°, прессование врезного кольца на трубу из углеродистой и нержавеющей стали от 6 до 42 мм с максимальной толщиной стенки 4 мм. С помощью трубогибочного станка можно согнуть трубу диаметром не более 50 мм под любым углом. С помощью накатных станков вы можете легко производить как внутреннюю, так и наружную зачистку труб из металлических заусенцев, образовавшихся после резки, а с помощью многофункционального центра вы совмещаете все операции в одном станке.

Линейка оборудования РВД:

В линейку оборудования для производства РВД входят:

- Пресс-машина (пресс для РВД)

- резальная машина (резательная машина)

- качалка (машина для зачистки внутреннего и внешнего слоя рукавов)

- станок для предварительной сборки (толкатель для фитингов)

- маркировочная машина (Машина для маркировки РВД)

- промывочное и фильтрующее оборудование (промывка и фильтры)

- Стенд для контроля качества готовых РВД (стенд для РВД)

- держатель для РВД (оборудование для безрукавки)

Линия машин для обработки и сборки гидравлических труб:

- оборудование для прокатки гидравлических труб на 90° и 37°;

- оборудование для предварительной установки колец и колец;

- трубогибочное оборудование;

- оборудование для наружной и внутренней зачистки гидравлических труб;

- многофункциональных центра.

Ассортимент оборудования для РВД и труб

Помимо стационарных станков, предлагаем Вам оборудовать передвижную мастерскую, которая решает задачи по ремонту РВД на удаленных участках. Многие станки могут работать на пневматическом приводе и от сети напряжением 12В. Все представленное оборудование произведено в Италии, комплектующие машин изготовлены из качественных материалов и собраны опытными специалистами, среди которых есть инженеры-конструкторы, которые занимаются не только разработкой технических чертежей, но и работы, связанные с изучением эргономики. Несмотря на высокую конкуренцию, компания OR S.R.L. Вас по праву можно назвать лидером среди компаний, производящих оборудование для производства жестких и гибких трубопроводов.

НАШИ ПРЕИМУЩЕСТВА:

- Качественное оборудование для РВД и обработки труб;

- Широкий спектр станков для РВД и обработки труб;

- Многоуровневый контроль качества;

- Возможность приобретения оборудования в рассрочку;

- Сервисное обслуживание Оборудование для изготовления РВД и изготовления труб;

- Низкие цены при оптовых закупках и возможности стать дистрибьютором.

Покупая оборудование для РВД и труб, Вы всегда получите гарантированную, качественную и профессиональную помощь, научим правильно эксплуатировать оборудование и обеспечим полное гарантийное и послегарантийное обслуживание.

Производство РВД: 4 этапа производства РВД | vseznayko.com.ua

Рукав высокого давления РВТ — гибкая часть трубопровода, которая используется в гидравлических коммуникациях для соединения подвижных элементов и подачи к ним рабочих жидкостей (машинного масла, чернил и др.). Из названия понятно, что такие изделия способны выдерживать высокие давления. Они помогают снизить воздействие вибрации на отдельные части гидротехнических сооружений.

Технология производства РВТ зависит от вида изделия и его характеристик

Разновидности РВД

Наиболее простыми, с конструктивной точки зрения, РВД являются рукава, снабженные стальной оплёткой. Такие изделия неармированы, однако за счет оплетки способны выдерживать высокие нагрузки рабочей среды. кроме этого есть и другие РВД, на которые стоит обратить внимание.

кроме этого есть и другие РВД, на которые стоит обратить внимание.

Рукав в тесьме. Обладает высоким коэффициентом гибкости, что позволяет использовать такие РВТ практически во всех современных гидравлических конструкциях. Рукава, снабженные оплёткой, применяются в конструкциях трубопроводов для подачи рабочей среды под давлением. Такие изделия состоят из 3 основных слоев:

- внутренний;

- средний;

- внешний.

обратите внимание! Рукава в оплетке способны работать в тяжелых условиях эксплуатации. Температурный диапазон таких изделий от -70 до +70°С.

Резиновые шланги состоят из нескольких слоев различных материалов, это придает изделию высокую прочность

Резиновый спиральный шланг. Основная функция такого устройства – подача рабочих жидкостей (эмульсий или масел). Доставка рабочих жидкостей осуществляется туда, где их подача сопровождается импульсами. С конструктивной точки зрения такие рукава более сложны, чем предыдущий тип. Рассмотрим основные конструктивные элементы, входящие в состав таких рукавов:

Рассмотрим основные конструктивные элементы, входящие в состав таких рукавов:

- внешняя проволочная спираль;

- проволочная спираль, расположенная внутри шланга;

- текстильный слой; резиновый слой

- ;

- непосредственно текстиль.

Сложность конструкции данного РВТ позволяет ему выполнять еще одну важную функцию — снятие статического электричества, возникающего в гидротехнических сооружениях.

Политетрафторэтилен (ПТФЭ). Такие изделия устойчивы к агрессивным химическим соединениям. Обычно их применяют в конструкциях со средним давлением.

Рукав из термопластика. Внешний слой этого изделия изготовлен из термостойких материалов. РВТ этого типа способны выдерживать температуры от -40 до +100°С. кроме этого, он имеет высокие прочностные характеристики.

Кроме этого, РВТ подразделяются на два основных типа:

- изделия, снабженные металлическими обмотками;

- плетеные металлические изделия.

Рукава в тесьме — самый популярный вид таких изделий

Помимо вышеперечисленных видов РВС существуют и другие, однако они имеют узкоспециализированную область эксплуатации и применяются очень редко.

Особенности конструкции РВД

На сегодняшний день наиболее распространенными являются РВТ с оплеткой. Рукава высокого давления состоят из отдельных конструктивных элементов. Рассмотрим три основные части, в состав которых входят данные устройства:

- сильфонная часть;

- оплетка; Наконечник

- .

Сильфонная часть — гибкий участок трубопровода, отличающийся ребристым исполнением. Существует несколько вариантов классификации сильфонных гофрированных труб. В зависимости от строения сильфоны делятся на 2 типа:

- состоят из одного слоя;

- двухслойный.

Кроме этого, сильфонные трубы делятся по еще одному важному параметру — форме ребер. В зависимости от формы ребер сильфоны могут быть 2 видов, а именно:

- параллельные; винт

- .

Оплетка — конструктивный элемент большинства РВД, представляющий собой металлическую проволоку, повышающую прочностные характеристики рукавов.

Полезная информация! В соответствии с нормами толщина проволоки, которая используется для оплетки РВД, должна быть не менее 0,3 мм. Одна полоска тесьмы, как правило, включает от 6 до 12 проволочных нитей.

Муфты комплектуются наконечниками разных типов для подключения к различному оборудованию

Помимо усиления прочностных характеристик РВД, оплетка также позволяет им выдерживать более высокие давления при эксплуатации.

Наконечник — конструктивный элемент рукава высокого давления, выполняющий соединительные функции. Наконечник представляет собой штуцер (в некоторых случаях гайку) и служит для соединения РВТ с другими частями коммуникации.

Преимущества РВД

Рукава высокого давления отличаются от обычных труб, используемых в гидравлических коммуникациях, поэтому необходимо знать их отличительные особенности. Рассмотрим основные технические характеристики РВД:

Рассмотрим основные технические характеристики РВД:

- все конструктивные элементы, входящие в состав РВД, отличаются хорошей стойкостью к коррозионным воздействиям и агрессивным химическим веществам. Это позволяет использовать их в системах, где в качестве среды выступают различные жидкости;

- внутренний и внешний слои РВТ обладают хорошей стойкостью как к низким, так и к высоким температурам. РВТ можно использовать в тяжелых условиях эксплуатации;

- Еще одним преимуществом этих изделий является высокий коэффициент гибкости;

- обычно фитинги и опрессовка шлангов, применяемых в системах с высоким давлением, хорошего качества;

- высококачественных уплотнительных элемента, используемых при установке РВД, также является гарантией надежности;

- хорошая стойкость к механическим воздействиям.

Такие изделия востребованы в различных областях эксплуатации. Рассмотрим некоторые из них:

- металлургия;

- нефтяная промышленность;

- химическое производство;

- строительная сфера.

Процесс изготовления рукавов включает в себя несколько этапов, последовательность которых строго выдерживается

Изготовление РВД – серьезное мероприятие, которое проходит в 4 этапа:

- Подготовительный этап.

- Обтиск.

- РВТ-тест.

- Нанесение специальной маркировки.

Подготовка к изготовлению рукавов высокого давления

Перед тем, как приступить к изготовлению РВД РВТ, необходимо провести подготовительные работы. Подготовка к производству РВТ включает:

- подбор конструктивных элементов для реализации таких рукавов;

- наладка производственного оборудования.

Важно! Крепления (фитинги) для РВД подбираются в зависимости от сечения изделия. От этого геометрического параметра также зависит выбор переходников и различных переходников.

Далее нужно ориентироваться на размер фитинга, подобрать специальные детали — обжимные кулачки. После подготовки компрессионных кулачков осуществляется наладка компрессионного пресса на необходимый диаметр. Следующий этап – подготовка обрезной машины и обрезка РВД. Это необходимый процесс, с помощью которого получают изделия необходимой длины. Срез, сделанный с помощью такого станка, получается максимально ровным, что очень важно для дальнейших манипуляций. При необходимости концы РВТ дополнительно зачищаются.

Следующий этап – подготовка обрезной машины и обрезка РВД. Это необходимый процесс, с помощью которого получают изделия необходимой длины. Срез, сделанный с помощью такого станка, получается максимально ровным, что очень важно для дальнейших манипуляций. При необходимости концы РВТ дополнительно зачищаются.

При необходимости рукав зачищается на специальной грузоподъемной машине

Затем нужно снять со шланга внешний слой, который состоит из резины. Снятие резинового слоя производится перед оплеткой с помощью специальной машины, называемой окорочной. Не все типы шлангов требуют зачистки резины (например, для рукавов 2SN).

Параллельно со снятием резинового слоя собирается ниппельная муфта. Далее этот соединитель надевается на шланг высокого давления, а затем вставляются фитинги необходимых размеров, предварительно подобранные для конкретного РВТ. В завершение установка обжимных кулачков в обжимной станок. Итак, ведутся подготовительные работы по производству РВД.

Обтиск

После того, как подготовительные работы позади, можно приступать непосредственно к производству РВД РВТ. Основным этапом изготовления этих изделий является опрессовка, которая осуществляется на специальном оборудовании, а именно – обжимных станках. Перед опрессовкой рекомендуется проверить оборудование на исправность. На сегодняшний день существует два варианта опрессовки РВТ:

- продольный метод;

- поперечный метод.

Продольный. Этот вариант компрессии РВТ используется, как правило, в более развитых странах Европы, однако и в России он тоже встречается. Продольный способ производства позволяет получать обе разновидности этих изделий (плетение и намотку). Технология производства в этом случае предполагает использование муфты, имеющей кольцевые зубья. Кольцевые зубья расположены с обратной стороны детали, что позволяет прочно фиксировать шланг при обжатии.

Необходимые фитинги устанавливаются на рукава методом опрессовки

Высокая герметичность достигается за счет механического воздействия на рукав. РВТ, получаемые этим методом, обычно применяют в гидротехнических сооружениях, для которых характерно высокое давление.

РВТ, получаемые этим методом, обычно применяют в гидротехнических сооружениях, для которых характерно высокое давление.

Поперечный. Отечественное производство РВД в большинстве случаев предполагает использование второго способа – поперечного. Этот способ позволяет делать плетеные изделия. Технология этого метода предполагает подготовку специальной обжимной муфты, которая предварительно обрабатывается на станке. Такая обработка позволяет удалить с его поверхности слой резины. Далее следует прямое поперечное сжатие. Кулачки отжимного типа, в которых закреплен шланг, сжимают его, в результате чего на поверхности шланга образуется рисунок, напоминающий лестницу.

Полезная информация! РВТ, получаемые поперечным методом, имеют демократичную стоимость и применяются в сооружениях, где рабочая среда находится под давлением не более 12 МПа.

Испытания и маркировка

Испытания являются необходимым этапом производства РВТ. Это связано с тем, что готовое изделие должно быть проверено на качество.