ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ ПЛАСТИКА | DOC

Технологии производства изделий из пластика

Существует множество методов производства изделий из пластмасс, но большинство из них включают в себя 3 основных принципа:

1. Нагрев полимера до пластичного или жидкого состояния;

2. Придание полимеру необходимой формы

3. Охлаждение сформированного изделия

Прессование:

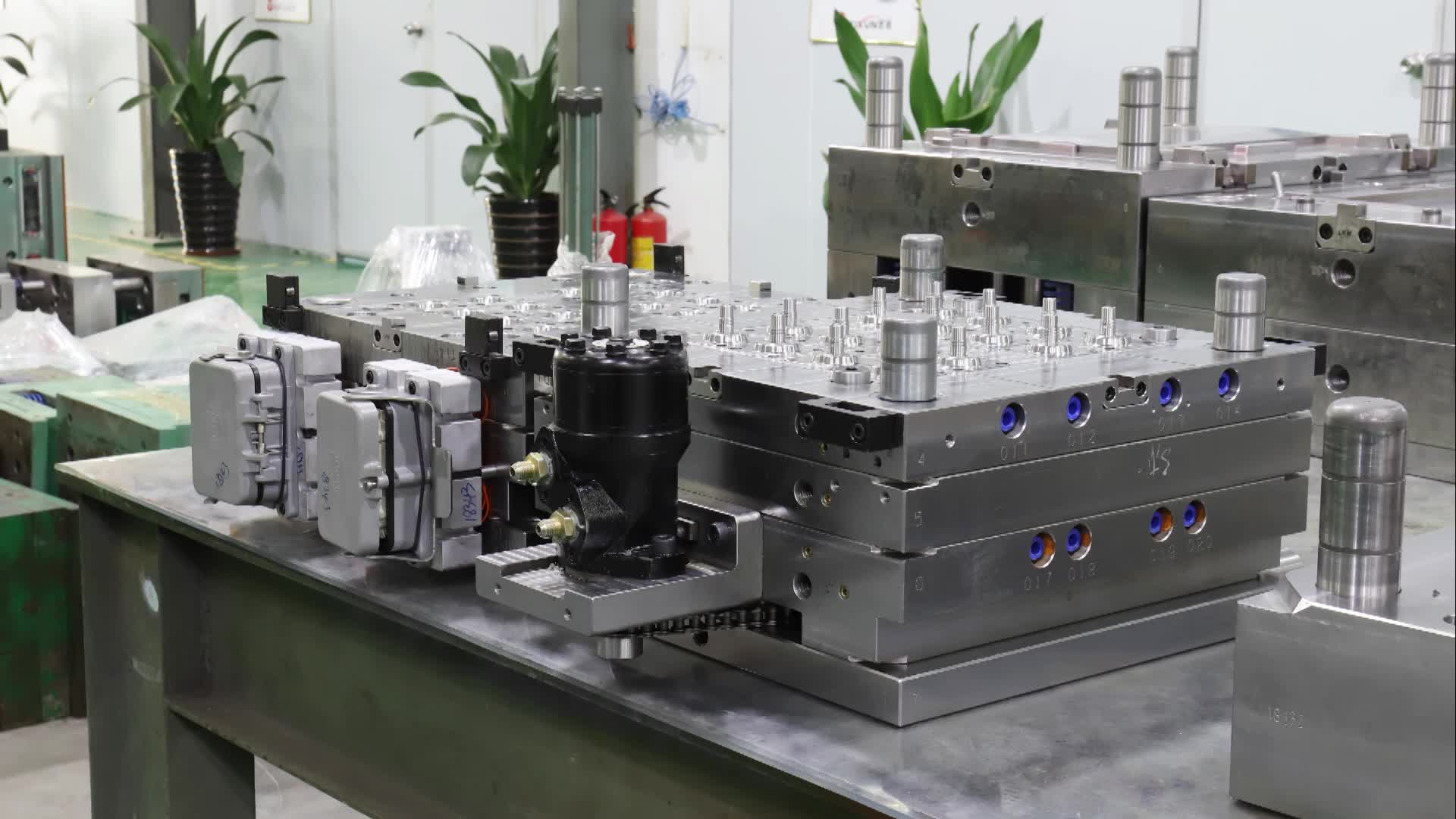

Прессование и по сей день остается одним из самых массовых и востребованных методов изготовления изделий из термореактивных или термопластичных полимеров. Под высоким давлением (до 200 МПа) пластик заполняет все полости пресс формы, таким образом превращаясь в изделие.

Прессованием можно добиться высокой точности изготовления изделий, однако есть и свои минусы, оборудование довольно громоздкое и дорогостоящее.

Компрессионное прессование применяется чаще всего для термореактивных пластмасс, однако оно применимо и к формованию термопластов с той лишь разницей, что для термопластов необходимо охлаждение пресс формы.

Следующим шагом в развитии данного метода является метод литьевого прессования с предварительным нагревом пластика, при котором полимер подается в расплавленном виде в форму, где подвергается прессованию и отвердевает.

Литье под давлением:

Развитием литьевого прессования считается метод литья под давлением. Эта технология отличается от предшествующей тем, что предварительно расплавленный пластик впрыскивается в охлажденную форму под давлением, что заметно ускоряет процесс производства пластиковых изделий.

Точность и высокая технологичность данного метода позволяет запускать серийное производство пластиковых корпусов, профилей, фурнитуры и прочих пластиковых изделий с высокой степенью качества и производительности. Сам процесс литья пластика под давлением производится на машинах с поршневым или шнековым принципом подачи расплавленного полимера в пресс форму.

Применение вместо плунжера возвратно-поступательного шнекового пластикатора позволяет значительно улучшить гомогенизацию расплавленного пластика и увеличить точность дозировки полимера в пресс форму.

Процесс производства пластиковых изделий методом литья под давлением довольно сложен, зависит от множества факторов и требует высокого уровня компетенций.

Экструзия:

Экструзия – достаточно простой и старый метод производства изделий из пластика. Практически каждый человек в своей жизни сталкивался с экструзионными процессами, будь то выдавливание пасты из тюбика, прокручивание продуктов через мясорубку или производство пластиковых изделий, принципы очень похожи. Экструзионным методом производят всевозможные погонажные изделия, такие как трубки, всевозможные профили, стержни, пленки, а также выдувные изделия.

Одним из главных преимуществ одношнекового экструдера перед остальными методами производства изделий из пластика является его низкая стоимость, производительность, легкость в обслуживании и простота конструкции из минусов можно отметить ограниченность в выборе формы изделия. Одношнековое оборудование характеризуется диаметром и соотношением длины к диаметру шнека, а также особенностями течения расплавленных полимеров. Для изготовления пластиковых корпусов, бутылок, флаконов, баков и прочих полых изделий широко применяется экструзионно-выдувной метод.

Для изготовления пластиковых корпусов, бутылок, флаконов, баков и прочих полых изделий широко применяется экструзионно-выдувной метод.

Вакуумная формовка:

Вакуумная формовка является прямым конкурентом прессованию, за счет своей простоты и дешевизны получило широкое распространение в промышленности. В качестве заготовок обычно используются полимерные листы или пленки, которые крепятся над формой изделия и нагреваются до необходимой температуры. Далее из полости между листовой заготовкой и формой изделия выкачивается воздух, образуется вакуум и лист плотно прижимается к форме, точно повторяя ее геометрию. После остывания и затвердевания заготовки остается лишь удалить излишки, которые нередко составляют до 40% от общей массы заготовки.

Как производится пластик? Упрощенный процесс производства пластмасс

7-е мая, 2020 по Admin

Пластмасса — это один из предметов, который захватил все части нашей жизни и проник в каждую возможную отрасль. Пластик изначально рассматривался как изобретение, которое действительно сделало жизнь нас, людей, проще и удобнее. Но с годами тот же пластик стал проклятием нашего существования. Чтобы понять проблему пластики в целом, важно понять, как в первую очередь изготавливается пластик.

Пластик изначально рассматривался как изобретение, которое действительно сделало жизнь нас, людей, проще и удобнее. Но с годами тот же пластик стал проклятием нашего существования. Чтобы понять проблему пластики в целом, важно понять, как в первую очередь изготавливается пластик.

Существует два основных способа синтеза пластмасс — они могут быть синтетическими или полученными из возобновляемых биопродуктов. Синтетические пластмассы производятся из сырой нефти, природного газа или угля. В наиболее популярном сценарии пластмассы получают из сырой нефти, поскольку это наиболее рентабельные способы выполнения работы.

Но мы также должны отметить, что это также самый вредный способ получения пластика. В зависимости от того, как пластмассы взаимодействуют друг с другом, существует в основном шесть типов пластиков: термопласты, термореактивные пластмассы, аморфные пластмассы, полукристаллические пластмассы, гомополимеры и сополимеры.

Какой основной ингредиент в пластике?

В этой статье для удобства речь пойдет только об искусственно синтезированных пластиках. Основными ингредиентами этих пластмасс являются сырая нефть, уголь и природный газ. Чтобы закупать эти материалы, необходимо много заниматься добычей полезных ископаемых.

Основными ингредиентами этих пластмасс являются сырая нефть, уголь и природный газ. Чтобы закупать эти материалы, необходимо много заниматься добычей полезных ископаемых.

Первый шаг перед тем, как мы на самом деле приступим к процессу изготовления пластика, — это перегонка сырья, чтобы вы могли получить необходимое вам единственное соединение и отделить ненужное от него. Этот процесс происходит на нефтеперерабатывающем заводе в массовом масштабе. Их также называют нефтеперерабатывающими заводами или нафтой. Этот процесс является ключевым в производстве пластика.

Как сделан пластик?

В этом разделе статьи мы дадим пошаговый процесс, который используется для изготовления пластика на промышленном уровне.

1. Извлечение сырья

Для изготовления пластика первым требованием является закупка сырья. Эти сырьевые материалы включают уголь, сырую нефть и природный газ. Обеспечение это только первый шаг.

2. Очистка, чтобы избавиться от нежелательных частиц

После того, как сырье было закуплено, его нельзя сразу использовать. Он смешан с большим количеством примесей, которые необходимо отфильтровать. Этот процесс фильтрации и очистки происходит на нефтеперерабатывающих заводах. Проще говоря, добытая сырая нефть поступает на нефтеперерабатывающий завод, где она разлагается на различные нефтепродукты. Из этого процесса рафинирования мы можем получить мономеры, которые помогают нам в производстве пластмасс.

Он смешан с большим количеством примесей, которые необходимо отфильтровать. Этот процесс фильтрации и очистки происходит на нефтеперерабатывающих заводах. Проще говоря, добытая сырая нефть поступает на нефтеперерабатывающий завод, где она разлагается на различные нефтепродукты. Из этого процесса рафинирования мы можем получить мономеры, которые помогают нам в производстве пластмасс.

Эти мономеры также являются строительными блоками пластиковых полимеров. Вам может быть интересно, как происходит процесс очистки — вся сырая нефть помещается в печь и нагревается. После этого он отправляется в установку для перегонки. В этой перегонной установке вся сырая нефть разбивается на более мелкие и легкие соединения, называемые фракциями. Из всех получаемых фракций наиболее важной для процесса изготовления пластика является нафта.

3. Полимеризация

Это, наверное, самая сложная часть производственного процесса. В этой части процесса такие соединения, как этилен, пропилен, бутилен и т. Д. Превращаются в полимеры с более высокой молекулярной массой. Это также означает, что первоначально мономеры превращались в полимеры. Вот почему этот шаг называется полимеризация. При производстве пластмасс происходит два типа полимеризации:

Д. Превращаются в полимеры с более высокой молекулярной массой. Это также означает, что первоначально мономеры превращались в полимеры. Вот почему этот шаг называется полимеризация. При производстве пластмасс происходит два типа полимеризации:

1. Дополнительная полимеризация — В этом типе полимеризации мономер соединяется со следующим (димером), и цепочка продолжается. В основном вы продолжаете добавлять больше мономеров к исходному. Для облегчения такого типа полимеризации используется катализатор. Наиболее часто используемый катализатор — это разновидность перекиси. Примерами пластиков, использующих аддитивную полимеризацию, являются полиэтилен, полистирол и поливинилхлорид.

2. Конденсационная полимеризация — Этот тип полимеризации включает соединение 2 или более разных мономеров. Процесс конденсации происходит из-за удаления более мелких молекул, таких как вода. Этому процессу также способствуют катализаторы. Примерами пластмасс, полученных конденсационной полимеризацией, являются полиэстер и нейлон._1-2.jpg)

4. Составление и обработка

Процесс рецептура включает в себя плавление и смешивание различных материалов с образованием единого материала, в данном случае пластика. Затем смесь превращается в гранулы, которые могут быть отлиты в различные предметы в соответствии с потребностями производителя. Эти гранулы могут быть разных цветов, непрозрачности и формы. Все это делается на машине.

Какой был первый искусственный пластик?

Первый искусственный пластик был изготовлен в 1856 году в Великобритании Александр Паркс, Он сделал первый биопластик и назвал его Parkensine. Парксин был изготовлен из нитрата целлюлозы. Первый искусственный пластик был гибким, твердым и прозрачным. Со временем в Parkensine были внесены определенные изменения, благодаря которым он стал целлулоидом. Это было сделано путем добавления некоторого количества камфоры к нитрату целлюлозы, используемой для приготовления Паркензина. Целлулоид был распространенным компонентом, используемым для изготовления бильярдных шаров.

Говоря о синтетических пластиках, Лео Бекеланд из Бельгии изобрел бакелитпластик, который имеет устойчивость к высокой температуре, электричеству и химическим веществам. Очень распространенный не проводник. Бакелит очень популярен в электронной области.

Что использовалось до пластика?

Было и есть много других предметов, которые можно использовать вместо пластика. До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

Заключение

Хотя мы признаем, что изобретение пластика произвело революцию во многих отраслях промышленности, оно также поразило нашу планету. Существует много альтернатив пластику, которые можно использовать в нашей повседневной жизни.

Чтобы распространить важность переработки и избавления наших полигонов и океанов от пластика, Пластиковые коллекторы сделать все возможное, чтобы повысить важность утилизации, а также компенсировать их усилия. Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите здесь знать, как вы можете присоединиться к делу.

Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите здесь знать, как вы можете присоединиться к делу.

Изготовление пластмассовых изделий, производство изделий из пластмасс, изготовление пластиковых изделий, ООО ПО Промсистемы, Санкт-Петербург

Главная Изготовление пластмассовых изделийСуществует несколько различных способов изготовления пластмассовых и пластиковых изделий, различающихся стоимостью применяемого оборудования, сложностью технологического процесса. Способ производства изделий из пластмасс зависит от конструктивных особенностей выпускаемой продукции, от величины партии изделий, от свойств используемого в производстве материала (полимера), от требований к продукции (например, от заданной чистоты поверхности изделий, допусков на точность изготовления, условий эксплуатации выпускаемой продукции).

Способы изготовления изделий из пластмасс (пластиковых изделий)

В настоящее время применяются следующие способы изготовления пластмассовых изделий: литье под давлением, экструзия, прессование, механическая обработка. При этом следует учитывать, что каждый метод имеет свои особенности. Например, механическая обработка годится только для изготовления изделий из пластмасс небольшими партиями, литье под давлением, наоборот, применяется для крупных партий деталей, ибо этот способ требует больших затрат на формующий инструмент.

Методы производства изделий из пластмасс

Изготовление пластиковых изделий – процесс высокотехнологичный. Методы изготовления пластиковых изделий схожи с теми, которые применяются при изготовлении изделий из пластмассы. Производство изделий из пластмасс различного назначения может вестись литьем и штамповкой, или с применением механической обработки – в зависимости от партии изготавливаемого товара, особенностей материала и т.п. Для работы с такими материалами, как пластики нового поколения, предприятие должно быть оснащено современным техническим оборудованием, позволяющим решать сложные задачи.Компания «Промышленные системы» осуществляет производство изделий из пластмасс любыми партиями. Мы готовы выполнить изготовление пластиковых изделий сложной формы. При производстве изделий из пластмасс небольшими партиями можно обойтись без изготовления дорогостоящей оснастки, благодаря технологии послойного синтеза трехмерных объектов.

С учетом новейших достижений прогресса (например, с использованием метода литья в силиконовые формы), абсолютно реально в короткие сроки пройти путь от электронной модели изделия до выпуска опытной партии пластмассовых изделий. Сроки изготовления пластиковых изделий, производства изделий из пластмасс составляют от 3-х дней.

Сроки изготовления пластиковых изделий, производства изделий из пластмасс составляют от 3-х дней.

Контактные данные:

г. Санкт-Петербург, Проспект Елизарова, 40.

Телефон: +7(812) 309-86-10

E-Mail: [email protected]

изделия из пластмассы своими руками

Изделия из пластика используются в пищевой, медицинской, строительной и прочих сферах. Поэтому литье пластмассы в домашних условиях может стать не только хобби, но и прибыльным занятием. Производство деталей на продажу или на заказ – востребованный бизнес, поэтому мастера пробуют делать тестовые пробы литья на дому.

Подготовка материала для литья

Дома можно создавать крышки, игрушки, сувениры, домашнюю утварь и другие цельные предметы. Для процедуры нужно подготовить ряд материалов:

- пластмассу для литья;

- емкость для плавки;

- мастер-модель;

- пресс-форму;

- смазку.

И другие средства.

Для литья может применяться пластиковый лом, который измельчают и расплавляют. Однако температура плавления у всех видов пластмасс различается, и для создания заготовки используют лишь один конкретный тип. Если не соблюдать это правило, пластмасса плавится неравномерно и созданные из нее детали получаются неоднородными, пузырчатыми.

В быту проще использовать готовые смеси, например жидкую пластмассу или эпоксидную смолу. Материал не требует расплавления, быстро готовится и схватывается, а продукция из него не уступает по качеству аналогам. Как альтернатива – подходит и порошок АКР-7, требующий смешивания с растворителем. Пластмасса из него готовится дольше, но результат радует.

Однако если все-таки принимается решение о расплавлении лома, например, старых ящиков, ведер, посуды, следует соблюдать технику безопасности и проводить литье в проветриваемых, нежилых помещениях, так как пары пластика токсичны и опасны для человека.

Самостоятельное изготовление формы

Производство пластиковых изделий без формующей емкости невозможно. Сделать ее можно собственноручно, и лучше всего для этих целей подходит силикон. Он может быть обмазочным или заливочным, подходят оба варианта. Главное, чтобы коэффициент удлинения был не менее 200%. Стоит обращать внимание и на уровень вязкости. Чем он меньше, тем более детализированной получится пресс-форма.

Чтобы сделать заготовку, необходимо иметь мастер-модель – образец для будущих изделий. Ее можно создать из гипса, дерева, пластилина, напечатать на 3D-принтере или использовать имеющуюся деталь.

Этапы изготовления формы для литья:

- Обмазать мастер-модель тонким слоем смазки, например, литолом.

- Поместить в заготовленную опалубку и залить силиконом.

- Либо обмазать кисточкой, если выбран обмазочный силикон.

- Выждать около 8 часов до застывания материала.

- Извлечь форму из опалубки, сделать отверстие для заливки.

- Разрезать на 2 равные части, извлечь модель.

Таким способом получается разборная форма, которая подходит для литья симметричных пластиковых изделий. Но сделать можно и неразъемную форму для простых по конструкции заготовок. Ее делают из парафина, который заливается гипсом. После застывания парафин выплавляется из формы путем ее медленного кипячения.

Процесс литья в силиконовые формы

Когда изготовлена форма и подготовлен материал, можно начинать литье пластика в домашних условиях. На первом этапе заготовка тщательно очищается от возможного мусора и промазывается внутри смазывающим веществом. Для лучшего разъединения ее края следует смазать мыльным раствором. Затем две половинки разъемной формы соединяются и скрепляются скотчем либо резинками.

В отдельной емкости разводят двухкомпонентный пластик либо готовят пластмассу другим способом, в зависимости от того, что выбрано в виде сырья. На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

Готовый материал медленной струей заливается внутрь формы, так, чтобы заполнилось и отверстие для вливания. После застывания пластмасса усаживается, и изделие приобретает необходимую форму. Выждав обозначенное в характеристиках время, для жидкого пластика – это 15 минут, можно извлекать модель.

Литье из порошка

Для приготовления пластмассы порошок АКР-7 смешивается с растворителем до состояния теста. Пропорции указаны на упаковке. Полученное сырье заливают в формы и выжидают до 30 минут, а после через литейное отверстие утрамбовывают палочкой, пока не освободится минимум 3–5 мм от верхнего края формы.

Литейное отверстие следует закрыть и затянуть, например, струбциной. Форму помещают в воду комнатной температуры и доводят до кипения. Заготовка варится на медленном огне порядка 40-45 мину и после выключения печи остается в воде еще на 20 минут. После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

Домашние ручные станки для литья

Для мелкосерийного литья пластмассовых деталей могут использоваться настольные аппараты. Это компактное оборудование, которое поместится в любой частной мастерской или гараже. Лить пластмассу на них можно в единичные либо многоместные формы, в зависимости от размера и серийности производства. Агрегаты отличаются от промышленного оборудования лишь небольшими размерами. Настольный пресс подходит для работы со всеми полимерами и легко управляется.

Этапы литья дома на станке:

- Монтаж аппарата и литьевой насадки.

- Установка формы и ее смазка силиконом;

- Загрузка полимера в бункер;

- Нагрев и размешивание материала при помощи шнека;

- Заливка сырья в пресс-формы;

- Выжидание охлаждения;

- Извлечение пластиковой детали.

Также в быту могут использоваться сварочные экструдеры, скрепляющие пластиковые детали для производства более сложной продукции.

Изготавливать пластиковые изделия своими руками возможно единично, в качестве развлечения, или при разовой необходимости. А также массово, на продажу или для последующего производства. Для этого подойдут самодельные формы и подручные средства либо специализированное, домашнее оборудование. Массовое литье выгодней доверить специалистам, так как для этого требуется дорогое, габаритное оборудование и работа опытного персонала.

Услуги изготовления изделий из пластмассы в Казани / изготовление по чертежам заказчика

ООО «СТМ» производит изделия из пластмассы на заказ с доставкой в Казани. У нас заказывают мелкие и крупные серии предметов размером от 1 см до 50 см. Это рукоятки, втулки, корпуса и другие изделия, изготовленные методом литья. Разрабатываем как само изделие, так и пресс формы для тиражирования продукции.

Разрабатываем как само изделие, так и пресс формы для тиражирования продукции.

Процесс изготовления полимерных изделий

Изделия из пластмасс используются в различных сферах хозяйства. Готовые изделия из полимеров стоят недорого, мало весят, хорошо обрабатываются и могут перерабатываться вторично. Изготовление изделий из пластмасс имеет свои технологические особенности в зависимости от назначения и размеров предмета.

По технологии изготовления производство изделий из пластмассы выполняется:

- Методом литья под давлением. Расплавленный полимер заполняет пресс форму и прессуется. Так получают большое количество одинаковых деталей.

- Методом литья со вставками. В опалубку устанавливают металлические элементы и заливают полимер. Так производят цельнолитые изделия с вставками, прочно закреплёнными в пластмассе.

- Методом запрессовки. Здесь металлические элементы предварительно нагреваются и вставляются в форму, наполненную пластиком.

На нашем производстве используются все способы работы с полимерами. Так у нас есть возможность изготовить изделия из пластика любой формы и сложности.

Так у нас есть возможность изготовить изделия из пластика любой формы и сложности.

Преимущества работы с «СТМ»

Наша компания является производителем технических изделий из пластмасс. Выполним весь цикл работ по изготовлению от разработки модели до литья в формы и запрессовки металлических вставок в пластик.

Для своих постоянных и будущих клиентов из Казани предлагаем выгодные условия.

Наши отличия от конкурентов:

- Услуги по проектированию и созданию 3D модели изделий, литью пластмасс на одном предприятии. Вам не нужно искать отдельных подрядчиков, мы выполним всю производственную цепочку своими силами и в своих цехах.

- Разработка конструкторской документации нашими штатными инженерами.

- Точное соответствие готовых пластиковых изделий техзаданию.

- Широкий ассортимент собственных пресс-форм для типовых изделий. Изготовим клише под литьё пластика и для вашего нестандартного изделия сложной формы.

- Выполним изделия с металлическими вставками.

Это более трудоёмкая технология по сравнению с литьём под давлением. Не у всех предприятий есть возможность изготовить такие предметы. Мы же выполним литьё и запрессовку из прозрачного, черного пластика с резьбовыми или другими метизделиями.

Это более трудоёмкая технология по сравнению с литьём под давлением. Не у всех предприятий есть возможность изготовить такие предметы. Мы же выполним литьё и запрессовку из прозрачного, черного пластика с резьбовыми или другими метизделиями. - Короткие сроки изготовления: от 1 дня до 2 недель. Время выполнения заказа зависит от сложности изделия из пластмассы.

- Используем в работе полимеры выдерживающие тяжелые эксплуатационные нагрузки. Готовые изделия не деформируются, не растрескиваются и соответствуют современным стандартам качества.

Работая с нами, вы получаете точные, соответствующие указанным параметрам изделия в указанный срок.

Как заказать изделия из пластика в Казани

Чтобы разместить заявку на изделия из пластмассы на заказ или выбрать одно из готовых типовых решений, свяжитесь с нашими консультантам. Приготовьте техническую документацию:

- чертёж;

- модель;

- фотографию;

- устное описание изделий.

Если у вас нет готовых макетов — мы разработаем их для вас. После согласования деталей заказ сразу поступает в производство.

Стоимость пластмассовых изделий зависит от сложности формы, сборки, наличия вставок и тиража. Чем больше изделий в партии — тем выгоднее цена конечной продукции.

Для клиентов в Казани осуществляем доставку одной из транспортных компаний: СДЭК, Деловые линии или любой другой, на ваш выбор.

Работаем с НДС.

В “СТМ” можно заказать не только производство изделий из пластмассы, но и другие услуги.

Хотите разместить заказ на изготовление изделий из пластика? Обратитесь к нашим консультантам по телефону 8 (843) 212-57-12 в Казани. Или задайте вопрос через форму заявки на сайте.

Производство пластиковых изделий — Завод «АВТОП» изделия из пластмассы

Завод АВТОП – предприятие с более чем 15- летним опытом работы. Наше направление – мелкосерийное производство пластиковых изделий и пресс–форм на заказ с доставкой по России. Завод АВТОП производит пластмассовые изделия для бытовых и производственных нужд.

Завод АВТОП производит пластмассовые изделия для бытовых и производственных нужд.

Производство любого нового изделия начинается с проектирования. Завод имеет собственный конструкторский отдел, производящий нужные расчеты. Учитывается область применения и свойства, необходимые готовому изделию из пластика. Конструкторы создают проекты будущих пресс–форм, в том числе 3D модели.

Наша особенность – собственное производство пластмасс (и пресс–форм к ним) с качеством мирового уровня на новейшем итальянском и корейском оборудовании. Это подтверждают наши постоянные партнёры, такие как BOSH, BAYER и другие.

Накопленный за годы работы опыт и знания позволяют предприятию решать задачи любого уровня сложности. У нас внедрена система постоянного обучения и повышения квалификации персонала. На заводе действует система учета и контроля качества выпускаемой продукции из пластика.

Чем мы будем Вам полезны?

Производственные возможности завода, собранные под общей крышей — производство, сервисное обслуживание, конструкторское бюро, склад и офис дают возможность быстро взаимодействовать всем подразделениям, оперативно реагировать на изменения «на ходу» производства и предложить заказчику привлекательные и конкурентные условия.

Наша задача – взаимовыгодное сотрудничество при реализации товара. Соблюдение сроков запуска проектов.

Время выполнения заказа от его принятия до отправки готовой продукции зависит от уровня сложности, а также загруженности предприятия на данный момент.

Политика цен:

У нас справедливый и гибкий подход к ценообразованию: предложения учитывают индивидуальные особенности каждого заказа.

Качественный товар не может быть дешевым, демпинг – не наша политика. На конечную стоимость изделий из пластика влияет периодичность и объём заказов. Для постоянных клиентов стоимость товара будет значительно ниже, чем цена на те же пластиковые изделия для разовых / не постоянных заказов.

Мы производим пластиковую продукцию на заказ разными тиражами, основное направление – мелкосерийное литье пластмасс и деталей. Услуга востребована на первых этапах запуска нового продукта. Проводимое 3D-моделирование позволит клиенту увидеть конечный продукт до начала его производства.

Мы заинтересованы в сотрудничестве с каждым заказчиком на взаимовыгодных условиях, в том числе с оптовыми фабриками России. Свяжитесь с нами, предварительный расчёт ни к чему не обязывает.

У нас созданы условия для хранения готовой продукции из пластика на отапливаемом складе производственного комплекса. Удобное расположение объекта, оборудованные погрузочно-разгрузочные площадки.

Литье пластмасс под давлением в Самаре, изделия из пластмассы на заказ

Литье пластмасс под давлением

Использование пластмассовых деталей в промышленном производстве позволяет отказаться от дорогостоящих материалов и значительно снизить себестоимость изделий. Современные методы модификации высокомолекулярных синтетических соединений избавляют пластические массы от хрупкости и придают способность выдерживать повышенные нагрузки. Пластиковые элементы изготавливают по литьевой технологии с применением термопластавтоматов и специальных форм, предназначенных для многократного использования в условиях высокого давления.

Литье пластмасс — современная технология, без которой была бы невозможна повседневная жизнь. Многие виды деятельности, работа различных механизмов и электрооборудования, эксплуатация автомобилей и спецтехники — всё это возможно исключительно благодаря полимерным компонентам. Именно их изготавливает для заказчиков в Самаре и других городах ООО «ПластМастер», используя европейское оборудование.

Мы задействуем современную технологию, которая позволяет добиваться поставленного результата в кратчайший срок — всего от двух часов. Расплавленный материал заливают в пресс-форму, затем охлаждают и сушат. Проводится такое литье пластмасс под давлением, по эффективности и производительности данная методика превосходит любые другие.

Для выполнения заказов мы задействуем передовое оборудование европейских производителей. Квалифицированные специалисты компании «ПластМастер» знают все тонкости рабочего процесса, обладают необходимыми знаниями и навыками. У вас есть несколько поводов среди всех самарских производителей выбрать именно нас:

- Точно соблюдаем сроки, не допускаем задержек. Учитываем все требования.

- Создаем ударопрочные, экологичные, долговечные изделия из пластмассы на заказ.

- Работаем с проектами любой сложности. Закажите типовую или оригинальную продукцию с нужными параметрами.

Ознакомьтесь с каталогом готовых изделий, со списком оказываемых услуг. Наша компания проводит литье пластмасс (Самара) на профессиональном уровне. Положительные отзывы о проводимой работе характеризуют ее лучше любой рекламы. Обращаясь к нам, вы можете быть уверены в отличном результате.

Отдельного внимания заслуживает финансовая выгода. Оптимизация расходов, применение передового оборудования и современной технологии позволяют нам устанавливать максимально привлекательные для заказчиков расценки. Независимо от того, какие именно детали и компоненты вы будете заказывать — можете быть уверены в наилучшем соотношении цены и качества. Наши услуги по литью пластмасс в Самаре не обойдутся вам чересчур дорого и гарантированно оправдают ожидания.

Задайте интересующие вопросы сотруднику компании «ПластМастер» или же сразу оформите заказ на требуемые изделия.

Как работает процесс производства пластика: пошаговый подход

Мы все знаем термин «пластик». Это неотъемлемая часть нашей повседневной жизни, но знаете ли вы, как изготавливаются пластмассовые изделия? Пластик состоит из природных органических материалов, таких как сырая нефть, целлюлоза, природный газ, уголь и соль, в результате процесса полимеризации. Эта статья предоставит вам существенные знания обо всех основных аспектах, которые вам нужно знать при производстве пластмасс.

В последние несколько десятилетий наблюдается высокий спрос на пластик. Из-за этого чрезмерного спроса пластмассовая промышленность производит более 300 миллионов тонн пластика ежегодно. Удивительно, но каждый год люди в мире используют около 500 миллионов одноразовых пластиковых пакетов.

Пластиковые изделия используются в каждом доме, офисе, больнице и промышленности. Пластиковые характеристики, такие как прочность, небьющийся материал, портативность и легкость, делают его фаворитом среди всех пользователей.Тонны пластиковых предметов производятся для изготовления крышек для бутылок, медицинского оборудования, игрушек, контейнеров, пластиковых пакетов, автомобильных бамперов, бутылок, электроники, упаковки, кухонной утвари и т. Д.

Теперь для сборки пластмассовых деталей доступны различные технологии производства пластмасс. Каждый производитель пластика старается выбрать лучшую технику сборки пластика, которая соответствует его желаемой товарной нише, качеству и количественной стоимости, а также целям компании.

Процесс производства пластика требует эффективных знаний для создания качественной продукции.Квалифицированные операции включают обращение с химикатами, нитью, смазочными материалами, оборудованием, температурами машин, управлением запасами и инструментами для формования пластмасс. В нынешних условиях окружающей среды необходимо, чтобы вся пластмассовая промышленность работала в соответствии с руководящими принципами качества и устойчивого развития, указанными государственными органами.

Типы методов, используемых в процессе производства пластмасс

Пластиковые объекты можно создавать с помощью нескольких процедур. Каждая методика имеет уникальные особенности и особенности.Каждый метод имеет разное время выполнения заказа, время цикла, стоимость настройки, форму, стоимость за единицу и объем. Некоторые методы требуют больше времени в производстве, другие — меньше.

Наиболее популярные и широко используемые методы:

- Выдувное формование

- Обработка с ЧПУ

- Вакуумное формование

- Полимерное литье

- Литье под давлением

- 3D-печать

- Экструзия

- Ротационное формование

Выбор метода изготовления зависит от того, что вы хотите создать? Некоторые методы создают только одни и те же повторяющиеся индивидуальные пластиковые рисунки, а некоторые методы позволяют создавать четкие и креативные рисунки.Владелец бизнеса может производить как легкие, так и тяжелые изделия.

В настоящее время технология 3D-печати считается наиболее эффективным способом изготовления максимально креативных пластиковых деталей за меньшее время, с минимальными ошибками и отходами. Он создает 3D-дизайн на компьютерах, а его функция создания прототипа физического образца позволяет сэкономить деньги.

Как человек, интересующийся этой отраслью, вы должны быть в курсе этих тенденций и новостей отрасли пластмасс.

Какой вид пластика используется в производстве пластика?

На рынке пластмасс используется в основном 92% термопласта.В процессе изготовления пластика используется несколько распространенных и специализированных видов пластика:

- Кремний

- Полистирол (ПС)

- Полиэтилен (PE)

- Поликарбонат (ПК)

- Полиуретан (ПУ)

- Полиэстер (PES)

- Фенолформальдегид (PF)

- Нейлон или полиимиды (PA)

- Меламинформальдегид (MF)

- Поливинилхлорид (ПВХ)

- Акрилонитрилбутадиенстирол (АБС) и т. Д.

Серия этапов процесса производства пластмасс

Давайте кратко рассмотрим пошаговую процедуру сборки пластика на заводе.

Добыча сырья

Первым шагом в производстве пластмассовых изделий является добыча сырья, получаемого из природного газа или очищенной сырой нефти. Бурение производится тяжелой техникой для извлечения сырья из-под земли.

Собранное сырье направляется по трубам на нефтеперерабатывающий завод.Для изготовления пеллет из чистого пластика осуществляется нагрев нефти и газа. После этого объединяются очищенные полиэтиленовые цепочки, что называется полимеризацией с получением очищенного пластика.

Установка и подготовка форм и принтеров

На следующем этапе изготавливаются формы в соответствии с желаемым дизайном пластмассовых изделий. Настройка пресс-форм и инструментов принтеров является наиболее важным шагом, поскольку они помогают изготавливать объекты в соответствии со спецификацией. Их настраивают вручную или иногда с помощью робототехники.Затем нагретый и расплавленный пластик впрыскивается в эти формы для придания формы. Важно контролировать температуру нагрева пластика в процессе плавления.

Основная техническая обработка

Этот важный практический шаг включает массовое производство деталей с использованием специализированных машин. Основная обработка включает в себя несколько действий в зависимости от того, какой тип методологии применяется для сборки пластика;

- Выдувное формование : нагретая пластиковая труба выдувается для изготовления полых пластмассовых деталей.Он популярен для изготовления пластиковых бутылок, игрушек и автомобильных компонентов.

- Обработка с ЧПУ: ЧПУ означает компьютерное числовое управление. ЧПУ — это процесс вычитания, который включает шлифование, резку, растачивание и сверление твердых пластиковых блоков, стержней и прутков.

- Вакуумное формование: Различные пластиковые формы, формованные методом вакуумного формования. При вакуумном формовании пластик нагревается, растягивается по поверхности формы, а затем прикладывается вакуумная сила.

- Полимерное литье: Смола разжижается под действием тепла.Расплавленную резину закрывают в форме и творят при комнатной температуре. После остывания застывший пластик вынимается из формы.

- Литье под давлением: Расплавленный термопласт заливают в форму и прессуют в камере дробления через шнек.

- 3D-печать: Создает трехмерную физическую модель объектов с помощью компьютеризированного принтера.

- Экструзия : Экструзия означает приложение давления или силы к фильере для формирования формы

- Ротационное формование : Ротационные пластиковые ящики для полых пластмассовых изделий путем вращения по двум осям.

Охлаждение и удаление пластика

После того, как пластиковые детали сформированы, они извлекаются из формы после охлаждения. Твердая деталь выбрасывается и отправляется на окончательную обработку.

Отделка и испытания деталей

В конце концов, твердые детали окрашиваются, распыляются и делается окончательное цветное покрытие. Гладкая отделка выполняется вручную или на автоматах. После этого выполняются процедуры контроля качества, а испорченная продукция выбрасывается. Готовая продукция упаковывается и отправляется розничным продавцам.

процессов производства пластмасс | Ресурсы

Пластмассы — это семейство очень универсальных производственных материалов, некоторые из которых мягкие и гибкие; другие жесткие и ударопрочные. Такой широкий диапазон физических свойств гарантирует, что, независимо от области применения, производство пластмассовых деталей, как правило, является эффективным по времени и затратам.

Независимо от конечного использования — используются ли детали для создания инновационных кресел, компонентов электроинструментов или протезов — важно, чтобы дизайнеры и инженеры знали, как выбрать правильный производственный процесс для своих нужд.

Виды производства пластмассовых изделий

Учитывая, что пластмассы бывают разных форм, размеров, прочности и цветов, неудивительно, что существует целый ряд производственных процессов, которые позволяют изготавливать пластмассовые детали. Вот краткое изложение некоторых из наиболее распространенных.

3D-печать

В этом процессе используются проекты и модели САПР для создания трехмерных деталей путем добавления слоя производственного материала за один раз, пока деталь не будет полностью сформирована.Основное преимущество 3D-печати заключается в том, что по сравнению с другими производственными процессами у нее гораздо меньше конструктивных ограничений, что делает ее особенно экономичным методом создания деталей со сложной геометрией.

В отличие от обработки с ЧПУ, например, где инженерам может потребоваться продумать, как головка фрезера будет достигать труднодоступных мест, а также размер инструментов, необходимых для создания мелких деталей в геометрии детали, 3D-печать допускает сложные конструктивные особенности, такие как в виде изогнутых внутренних каналов — для создания без инструментов.

Additive может создавать сложные конструкции, которые сложно или невозможно эффективно реализовать с помощью других производственных процессов. Это также позволяет создавать деталь как одну цельную деталь, а не как несколько компонентов, которые впоследствии собираются.

Обработка с ЧПУ

Этот процесс включает использование управляемых компьютером режущих инструментов, таких как фрезы, токарные станки и сверла, в тандеме с вращением для создания пластмассовых деталей.

В отличие от процессов аддитивного производства, обработка с ЧПУ является вычитающим процессом, что означает, что материал постепенно удаляется из блока, который в конечном итоге становится готовой деталью, называемой заготовкой.Существует две широких категории обработки с ЧПУ: фрезерование, при котором используются прядильные инструменты и фиксированная заготовка; и токарное дело, в котором используются фиксированные инструменты и прядильная часть.

Обработка с ЧПУможет быть эффективной альтернативой для создания деталей, которые трудно формовать или требующих жестких допусков, делая этот метод идеальным как для прототипирования, так и для создания определенных конечных продуктов, включая втулки и шестерни. Однако сложность детали может быстро увеличить стоимость детали при использовании процессов обработки, а некоторые геометрические формы, такие как изогнутые внутренние каналы, может быть трудно, если вообще возможно, создать с помощью субтрактивного производства.

Литье под давлением

Как следует из названия, этот процесс включает нагнетание расплавленного термопластического материала под давлением в формы из закаленной стали или алюминия. Эти формы, которые могут быть геометрически сложными, позволяют получать детали с жесткими допусками, повторяющейся точностью и высококачественной обработкой поверхности — все это делает литье под давлением эффективным процессом для крупносерийного производства.

Хотя установка и запуск инструмента для литья под давлением требует больших затрат — создание форм может быть дорогостоящим и занимать несколько месяцев — ни один другой процесс производства пластмассовых изделий не может сравниться с их способностью быстро производить крупносерийное производство, что резко снижает стоимость за деталь.

Экструзионное формование

Процесс экструзионного формования аналогичен литью под давлением в том, что для изготовления деталей требуется расплавленная пластмасса. Однако вместо того, чтобы впрыскивать расплавленный материал в форму, экструзионные системы проталкивают пластик через фильеру, которая придает пластику фиксированную форму.

Пластиковые трубы, соломинки, желоба, дверные косяки, шланги и другие симметричные детали можно эффективно изготавливать с помощью экструзионных систем. Из-за своей более простой формы детали, изготовленные методом экструзии, часто имеют низкие затраты на производство и инструменты.

Уретановое литье

Процесс литья уретана включает создание силиконовой формы по эталонному шаблону окончательной конструкции детали. После того, как форма застынет и шаблон будет удален, ее можно будет использовать для изготовления отдельных копий детали с высоким уровнем точности и точности, а также с хорошей обработкой поверхности.

Литые уретановые силиконовые формы менее долговечны, чем формы с твердым покрытием, используемые для литья под давлением, но их можно создать гораздо быстрее и экономичнее.Это делает уретановое литье хорошим выбором для производства малых и средних объемов с короткими сроками эксплуатации.

Вакуумное формование

Вакуумное формование использует вакуум для проталкивания листов нагретого пластичного пластика через формы с одной поверхностью. Этот процесс, обычно используемый с термопластами, такими как ударопрочная полистирольная пленка, используется для создания долговечных продуктов самых разных форм, включая защитные покрытия, уличные знаки и упаковку для чувствительных к вкусу или запаху продуктов.

Роторно-формование

Процесс ротационного формования включает вращение полой формы, заполненной порошковой смолой, когда форма нагревается и охлаждается, тем самым обеспечивая равномерное покрытие стенок и отсутствие провисаний или деформаций.Это эффективный метод создания высокопрочных деталей с одинаковой толщиной стенок, таких как пластиковые резервуары и контейнеры, которые обычно не требуют дополнительной обработки поверхности.

Факторы, которые следует учитывать при производстве пластиковых деталей

Поскольку существует широкий спектр производственных процессов, важно выбрать тот, который лучше всего подходит для данной детали. Вот несколько соображений, о которых следует помнить.

Материал

Применение детали является основным соображением при выборе жизнеспособного материала, и определение наиболее благоприятных физических характеристик для рассматриваемой детали может помочь сузить выбор материалов.

Однако важно отметить, что некоторые материалы лучше всего подходят для определенных производственных процессов. Например, эластичные полиуретановые детали с малым твердостью можно легко изготовить с помощью уретанового литья, но с ними чрезвычайно сложно работать, когда дело касается 3D-печати.В некоторых случаях желаемые характеристики материала могут быть даже улучшены путем стратегического выбора метода производства.

Форма

Такие факторы, как требования жестких допусков, уникальные внутренние особенности или высокий уровень геометрической сложности, помогут определить, какие производственные процессы являются наиболее экономичными и эффективными. Если для детали требуется особый процесс, может потребоваться внесение изменений в конструкцию для производства (DFM), чтобы оптимизировать рентабельность производства.

Время выполнения

Сроки выпуска конечного продукта помогут определить лучший метод производства, так как время производства может значительно различаться в зависимости от процесса. В зависимости от детали и машины некоторые 3D-принтеры могут изготавливать готовые жизнеспособные детали в течение нескольких часов. С другой стороны, несмотря на то, что фактический процесс литья под давлением очень быстр — во многих случаях время цикла может достигать менее минуты — на окончательную обработку пресс-форм могут уйти месяцы, что увеличивает производственный график.

Объем и стоимость

Последний важный фактор, о котором следует помнить, — это требуемый объем производства. Системы литья под давлением требуют больших первоначальных затрат, что делает их экономичными при больших объемах производства, но неэффективными при создании прототипов. Другие процессы, такие как обработка с ЧПУ, имеют более низкие начальные затраты, но могут легко стоить больше за деталь в зависимости от количества ручного труда. Ключевым моментом является поиск правильного баланса между объемом производства и рентабельностью.

Начало вашего заказа пластиковых деталей

Разнообразие доступных процессов производства пластика говорит о его универсальности.Правильный процесс для любой данной детали будет зависеть от ряда факторов, включая применение детали, дизайн, объем производства и время выполнения заказа.

В Fast Radius мы тесно сотрудничаем с нашими клиентами, чтобы гарантировать, что их детали изготавливаются с использованием наиболее эффективного и действенного производственного процесса. Если у вас есть вопросы о том, как мы работаем, или если вы готовы начать производство, свяжитесь с нами сегодня.

Узнайте больше о производстве пластмасс и других услугах, которые мы предлагаем, в нашем информационном центре.Там вы также можете прочитать о различных типах доступных пластиков, от прочного, биосовместимого многоцелевого полиуретана до резинового и гибкого эластомерного полиуретана и т. Д.

Процесс производства пластика | Sciencing

Процесс литья пластмасс под давлением

Литье под давлением — один из основных методов производства деталей из пластика. Первым шагом в процессе литья под давлением является загрузка пластиковых гранул в бункер, который затем подает гранулы в цилиндр.Ствол нагревается и содержит поршневой винт или поршневой инжектор. Возвратно-поступательный винт обычно используется в машинах, которые производят более мелкие детали. Шнек с возвратно-поступательным движением измельчает гранулы, облегчая разжижение пластика. По направлению к передней части ствола возвратно-поступательный винт продвигает сжиженный пластик вперед, тем самым впрыскивая пластик через сопло в пустую форму. В отличие от бочки, форма хранится в прохладном месте, чтобы пластик приобрел правильную форму.Плиты пресс-формы удерживаются закрытыми с помощью большой плиты (называемой подвижной плитой). Подвижная плита прикреплена к гидравлическому поршню, который оказывает давление на форму. Закрывание формы предотвращает вытекание пластика, что может привести к деформации готовых изделий.

Процесс экструзионного формования пластика

Экструзионное формование — это еще один метод производства пластиковых компонентов. Экструзионное формование очень похоже на литье под давлением и используется для изготовления труб, трубок, соломок, шлангов и других полых деталей.Пластиковая смола подается в бочку, где она разжижается. Вращающийся винт выталкивает сжиженный пластик в форму, содержащую отверстие в форме трубки. Размер и форма трубки определяют размер и форму пластмассовой детали. Затем сжиженный пластик охлаждается и подается через экструдер, который выравнивает пластик и придает детали окончательную форму.

Проблемы, возникающие в процессе производства пластика

В процессе производства пластика может возникнуть ряд сложностей, включая обгоревшие детали, деформации, дефекты поверхности и хрупкость деталей.Детали подгорают, если формы не охлаждают или если температура плавления в цилиндре слишком высока. Кроме того, если поршневой винт заклинивает или вращается недостаточно быстро, сжиженная смола будет оставаться в цилиндре слишком долго и обгореть. Поверхностные дефекты и деформации возникают, когда температура поверхности формы неравномерна, если формы не зажаты достаточно плотно или если температура плавления слишком высока. Хрупкие куски образуются, когда в форму вводится недостаточное количество разжиженной смолы или если пластмасса затвердевает до того, как форма может быть заполнена.Регулярные испытания и калибровка машин для литья под давлением и экструзионного формования имеют решающее значение для обеспечения бесперебойной работы процесса.

Как производят пластмассу

Основы производства пластмассы

Термин «пластмассы» включает материалы, состоящие из различных элементов, таких как углерод, водород, кислород, азот, хлор и сера. Пластмассы обычно имеют высокую молекулярную массу, а это означает, что каждая молекула может иметь тысячи связанных вместе атомов.Природные материалы, такие как дерево, рог и канифоль, также состоят из молекул с высокой молекулярной массой. Промышленные или синтетические пластмассы часто предназначены для имитации свойств натуральных материалов. Пластмассы, также называемые полимерами, производятся путем преобразования природных продуктов или синтеза первичных химикатов, обычно получаемых из нефти, природного газа или угля.

В основе большинства пластиков лежит атом углерода. Исключение составляют силиконы, в основе которых лежит атом кремния.Атом углерода может соединяться с другими атомами максимум четырьмя химическими связями. Когда все связи связаны с другими атомами углерода, могут образоваться алмазы, графит или сажа. Для пластиков атомы углерода также связаны с вышеупомянутым водородом, кислородом, азотом, хлором или серой. Когда соединения атомов образуют длинные цепочки, как жемчуг на нити жемчуга, полимер называют термопластом. Термопласты отличаются плавкостью. Все термопласты имеют повторяющиеся звенья, наименьший идентичный участок цепи.Мы называем эти повторяющиеся единицы элементарными ячейками. Подавляющее большинство пластмасс, около 92%, являются термопластами 1 .

Группы атомов, из которых образуются элементарные ячейки, называются мономерами. Для некоторых пластиков, таких как полиэтилен, повторяющаяся единица может состоять только из одного атома углерода и двух атомов водорода. Для других пластиков, таких как нейлон, повторяющееся звено может включать 38 или более атомов. Когда мы комбинируем мономеры, мы получаем полимеры или пластмассы. Сырье образует мономеры, которые могут быть использованы или используются для образования элементарных ячеек.Мономеры используются в виде полимеров или пластмасс

Когда соединение атомов углерода образует двумерные и трехмерные сети вместо одномерных цепочек, полимер будет термореактивным пластиком. Термореактивные пластмассы не плавятся. Термореактивные пластмассы, такие как эпоксидные клеи или корпуса лодок и ванн из ненасыщенного полиэстера, или фенольные клеи, используемые для изготовления фанеры, создаются пользователем, смешивая два химиката и немедленно используя смесь до того, как пластик «схватится» или застынет.

Образование повторяющихся звеньев для термопластов обычно начинается с образования небольших молекул на основе углерода, которые могут объединяться с образованием мономеров. Мономеры, в свою очередь, соединяются вместе с помощью механизмов химической полимеризации с образованием полимеров. Формирование сырья может начинаться с разделения углеводородных химикатов из природного газа, нефти или угля на чистые потоки химикатов. Некоторые из них затем обрабатываются в «процессе взлома». Здесь в присутствии катализатора молекулы сырья превращаются в мономеры, такие как этилен (этен) C2h5, пропилен (пропен) C3H6, бутен C4H8 и другие.Все эти мономеры содержат двойные связи между атомами углерода, так что атомы углерода могут впоследствии реагировать с образованием полимеров.

Другие химические сырьевые материалы, такие как бензол и ксилолы, выделяются из нефти. Эти химические вещества вступают в реакцию с другими с образованием мономеров полистирола, нейлона и полиэфиров. Сырье было преобразовано в мономеры и больше не содержит нефтяных фракций. Еще одно сырье можно получить из возобновляемых ресурсов, например целлюлозу из древесины для производства бутирата целлюлозы.Чтобы стадия полимеризации работала эффективно, мономеры должны быть очень чистыми. Все производители очищают сырье и мономеры, улавливая неиспользованное сырье для повторного использования, а побочные продукты — для надлежащей утилизации.

Затем мономеры химически связываются в цепи, называемые полимерами. Существует два основных механизма полимеризации: реакции присоединения и реакции конденсации. Для реакций присоединения добавляется специальный катализатор, часто пероксид, который заставляет один мономер связываться с другим, а другой с другим и так далее.Катализаторы не вызывают реакции, но заставляют реакции происходить быстрее. Аддитивная полимеризация, используемая, среди прочего, для полиэтилена, полистирола и поливинилхлорида, не приводит к образованию побочных продуктов. Реакции можно проводить в газовой фазе, диспергированной в жидкостях. Второй механизм полимеризации, конденсационная полимеризация, использует катализаторы, чтобы все мономеры реагировали с любым соседним мономером. В результате реакции два мономера образуют димеры (две элементарные ячейки) плюс побочный продукт.Димеры могут объединяться с образованием тетрамеров (четырех элементарных ячеек) и так далее. Для конденсационной полимеризации необходимо удалить побочные продукты, чтобы химическая реакция произвела полезные продукты. Некоторые побочные продукты представляют собой воду, которую обрабатывают и утилизируют. Другие побочные продукты — это сырье, которое перерабатывается для повторного использования в процессе. Удаление побочных продуктов проводится таким образом, чтобы ценное переработанное сырье не терялось в окружающей среде или не подвергалось воздействию населения. Реакции конденсации обычно проводят в массе расплавленного полимера.Полиэфиры и нейлоны производятся методом конденсационной полимеризации.

Из различных комбинаций мономеров можно получить пластичные смолы с разными свойствами и характеристиками. Когда все мономеры одинаковы, полимер называется гомополимером. Когда используется более одного мономера, полимер называется сополимером. Пластиковые кувшины для молока являются примером гомополимерного полиэтилена высокой плотности. Молоко удовлетворительно упаковывается в менее дорогой гомополимерный HDPE. Бутылки для стирального порошка являются примером сополимера HDPE.Агрессивный характер моющего средства делает сополимер правильным выбором для наилучшего обслуживания. Каждый мономер дает пластичную смолу с определенными свойствами и характеристиками. Комбинации мономеров дают сополимеры с другими вариациями свойств. Таким образом, в пределах каждого типа полимера, такого как нейлоны, полиэфиры, полиэтилены и т. Д., Производители могут производить пластмассы с особыми характеристиками по индивидуальному заказу. Полиэтилены могут быть жесткими или гибкими. Полиэфиры могут быть изготовлены из клеев, плавящихся при низкой температуре, или для автомобильных деталей, устойчивых к высоким температурам.Полученные термопластичные полимеры могут быть расплавлены с образованием множества различных видов пластмассовых изделий с применением на многих основных рынках. Вариативность пластмассы как в пределах типов семейств пластмасс, так и среди типов семейств позволяет адаптировать пластмассу к конкретным требованиям к конструкции и характеристикам. Вот почему одни пластмассы лучше всего подходят для одних применений, а другие — для совершенно иных. Ни один пластик не подходит для всех нужд.

Вот некоторые примеры свойств материалов для пластмассовых изделий:

- Упаковка горячего розлива, используемая для таких продуктов, как кетчуп

- Химически стойкая упаковка, используемая для таких продуктов, как отбеливатель

- Ударная вязкость автомобильных бамперов

Структура полимеров

Как мы уже обсуждали, полимеры могут быть гомополимерами или сополимерами.Если длинные цепи показывают непрерывную связь атомов углерода с углеродом, структура называется гомогенной. Длинная цепочка называется позвоночником. Полипропилен, полибутилен, полистирол и полиметилпентен являются примерами полимеров с однородной углеродной структурой в основной цепи. Если цепочки атомов углерода периодически прерываются кислородом или азотом, структура называется гетерогенной. Полиэфиры, нейлон и поликарбонаты являются примерами полимеров с неоднородной структурой.Гетерогенные полимеры как класс имеют тенденцию быть менее химически стойкими, чем гомогенные полимеры, хотя примеров обратного существует множество.

К углеродно-углеродной основе могут быть прикреплены различные элементы. Поливинилхлорид (ПВХ) содержит присоединенные атомы хлора. Тефлон содержит присоединенные атомы фтора.

Расположение звеньев в термопластах также может изменять структуру и свойства пластмасс. Некоторые пластмассы собираются из мономеров, так что имеется преднамеренная случайность в появлении присоединенных элементов и химических групп.У других прикрепленные группы расположены в очень предсказуемом порядке. Пластмассы, если структура позволяет, образовывать кристаллы. Некоторые пластмассы легко и быстро образуют кристаллы, например HDPE — полиэтилен высокой плотности. HDPE может казаться мутным из-за кристаллов и проявлять жесткость и прочность. Другие пластмассы сконструированы так, что они не могут соединяться друг с другом с образованием кристаллов, например полиэтилен низкой плотности, LDPE. Аморфный пластик обычно имеет прозрачный внешний вид. Регулируя пространственное расположение атомов в основных цепях, производитель пластмасс может изменять эксплуатационные свойства пластика.

Химическая структура основы, использование сополимеров и химическое связывание различных элементов и соединений с основной цепью, а также способность к кристаллизации могут изменить технологические, эстетические и эксплуатационные свойства пластмасс. Пластмассы также могут быть изменены добавлением добавок.

Присадки

Когда пластмассы выходят из реакторов, они могут иметь желаемые свойства для коммерческого продукта или нет.Включение добавок может придавать пластмассам особые свойства. Некоторые полимеры включают добавки во время производства. Другие полимеры включают добавки во время переработки в готовые детали. Добавки включают в полимеры для изменения и улучшения основных механических, физических или химических свойств. Добавки также используются для защиты полимера от разрушающего воздействия света, тепла или бактерий; для изменения таких технологических свойств полимера, как текучесть расплава; обеспечить цвет продукта; и для обеспечения особых характеристик, таких как улучшенный внешний вид поверхности, снижение трения и огнестойкость.

Типы добавок:

- Антиоксиданты: для обработки пластмасс и вне помещений, где требуется устойчивость к атмосферным воздействиям

- Красители: для цветных пластиковых деталей

- Пенообразователи: для пенополистирольных стаканов и строительных плит и для полиуретанового коврового покрытия

- Пластификаторы: используются для изоляции проводов, полов, водостоков и некоторых пленок

- Смазочные материалы: используются для изготовления волокон

- Anti-stats: для уменьшения пылеулавливания за счет статического электричества

- Противомикробные средства: используются для занавесок для душа и настенных покрытий

- Антипирены: для повышения безопасности покрытий проводов и кабелей и искусственного мрамора

Два типа пластика, в зависимости от обработки

A Thermoset — это полимер, который необратимо затвердевает или «застывает» при нагревании или отверждении.Подобно отношениям между сырым и вареным яйцом, вареное яйцо не может вернуться к своей первоначальной форме после нагревания, а термореактивный полимер не может быть размягчен после «застывания». Термореактивные материалы ценятся за их долговечность и прочность и широко используются в автомобилях и строительстве, в том числе в клеях, чернилах и покрытиях. Самый распространенный термореактивный материал — это резиновые грузовые и легковые шины. Некоторые примеры термореактивных пластмасс и их применения в продуктах:

Полиуретаны:

• Матрасы

• Подушки

• ИзоляцияНенасыщенные полиэфиры:

• Корпуса лодок

• Ванны и душевые кабины

• МебельЭпоксидные смолы:

• Клейкие клеи

• Покрытие для электрических устройств

• Лопасти вертолетных и реактивных двигателейФенолформальдегид:

• Ориентированно-стружечная плита

• Фанера

• Электрические приборы

• Платы и переключатели электрические

A Термопласт — это полимер, в котором молекулы удерживаются вместе слабыми вторичными силами связи, которые размягчаются при нагревании и возвращаются в исходное состояние при охлаждении до комнатной температуры.Когда термопласт размягчается под действием тепла, ему затем можно придать форму путем экструзии, формования или прессования. Кубики льда — обычные предметы домашнего обихода, которые воплощают принцип термопластичности. Лед тает при нагревании, но быстро затвердевает при охлаждении. Подобно полимеру, этот процесс можно повторять много раз. Термопласты обладают универсальностью и широким спектром применения. Они обычно используются в упаковке пищевых продуктов, поскольку им можно быстро и экономично придать любую форму, необходимую для выполнения упаковочной функции.Примеры включают кувшины для молока и бутылки для газированных безалкогольных напитков. Другие примеры термопластов:

Полиэтилен:

• Упаковка

• Электроизоляция

• Бутылки для молока и воды

• Упаковочная пленка

• Домашняя пленка

• Сельскохозяйственная пленкаПолипропилен:

• Ковровые волокна

• Автомобильные бамперы

• Контейнеры для СВЧ

• Наружные протезыПоливинилхлорид (ПВХ):

• Оболочка для электрических кабелей.

• Напольные и настенные покрытия

• Сайдинг

• Автомобильные приборные панели

Способы обработки термопластов и термореактивных материалов

Для превращения полимеров в готовую продукцию используется множество различных методов обработки.Некоторые включают:

Экструзия — Этот непрерывный процесс используется для производства пленок, листов, профилей, труб и труб. Пластиковый материал в виде гранул, пеллет или порошка сначала загружается в бункер, а затем подается в длинную нагретую камеру, через которую он перемещается под действием непрерывно вращающегося винта. Камера представляет собой цилиндр и называется экструдером. Экструдеры могут иметь один или два вращающихся винта. Пластик плавится за счет механической работы шнека и тепла от стенки экструдера.В конце нагретой камеры расплавленный пластик вытесняется через небольшое отверстие, называемое матрицей, для придания формы готовому продукту. По мере того, как пластик выдавливается из фильеры, он подается на конвейерную ленту для охлаждения, на ролики для охлаждения или путем погружения в воду для охлаждения. Принцип работы такой же, как у мясорубки, но с добавленными нагревателями в стенке экструдера и охлаждением продукта. Примеры экструдированных продуктов включают кромку газона, трубы, пленку, бумагу с покрытием, изоляцию электрических проводов, водосточные желоба и водосточные трубы, пластмассовые пиломатериалы и оконную отделку.Термопласты перерабатываются методом непрерывной экструзии. Термореактивный эластомер может быть экструдирован в атмосферостойкость путем добавления катализаторов к каучуковому материалу, когда он подается в экструдер.

Каландрирование — Этот непрерывный процесс является продолжением экструзии пленки. Еще теплый экструдат охлаждают на полированных холодных валках для получения листа толщиной от 0,005 дюйма до 0,500 дюйма. Благодаря полированным валикам толщина поддерживается в хорошем состоянии, а поверхность становится гладкой. Каландрирование используется для получения высокой производительности и способности справляться с низкой прочностью расплава.Тяжелые полиэтиленовые пленки, используемые для строительства паро и жидких барьеров, каландрированы. Пленки ПВХ в больших объемах обычно изготавливают с использованием календарей.

Выдувание пленки — Этот процесс непрерывно выдавливает кольцо полурасплавленного полимера в вертикальном направлении вверх, как фонтан. Поддерживается воздушный пузырек, растягивающий пластик в осевом и радиальном направлении в трубку, во много раз превышающую диаметр кольца. Диаметр трубки зависит от обрабатываемого пластика и условий обработки.Трубка охлаждается воздухом, зажимается и наматывается непрерывно, как сплющенная трубка. Трубка может быть обработана для формирования товарных пакетов или разрезана для формирования рулонов пленки толщиной от 0,0003 до 0,005 дюйма. Для изготовления трубки можно использовать несколько слоев разных смол.

Литье под давлением — Этот процесс позволяет производить сложные трехмерные детали высокого качества и высокой воспроизводимости. Он преимущественно используется для термопластов, но некоторые термореактивные материалы и эластомеры также перерабатываются методом литья под давлением.При литье под давлением пластмассовый материал подается в бункер, который подается в экструдер. Шнек экструдера проталкивает пластик через камеру нагрева, в которой материал затем плавится. В конце экструдера расплавленный пластик под высоким давлением выдавливается в закрытую холодную форму. Высокое давление необходимо для того, чтобы форма была полностью заполнена. Как только пластик остывает до твердого состояния, форма открывается, и готовый продукт выталкивается. Этот процесс используется для изготовления таких предметов, как масляные ванны, емкости для йогурта, крышки для бутылок, игрушки, аксессуары и стулья для газонов.Могут быть добавлены специальные катализаторы для создания изделий из термореактивного пластика во время обработки, например деталей из вулканизированной силиконовой резины. Литье под давлением — это прерывистый процесс, так как детали формуются в формах и должны быть охлаждены или отверждены перед удалением. Экономичность определяется тем, сколько деталей может быть изготовлено за цикл и насколько короткими могут быть циклы.

Выдувное формование — Выдувное формование — это процесс, используемый в сочетании с экструзией или литьем под давлением. В одной из форм, экструзии с раздувом, фильера образует непрерывную полурасплавленную трубу из термопластического материала.Охлажденная форма зажимается вокруг трубки, и затем в трубку вдувается сжатый воздух, чтобы подогнать трубку к внутренней части формы и затвердеть растянутой трубке. В целом цель состоит в том, чтобы получить однородный расплав, сформировать из него трубу с желаемым поперечным сечением и придать ей точную форму продукта. Этот процесс используется для производства полых пластмассовых изделий, и его основным преимуществом является возможность изготавливать полые формы без необходимости соединения двух или более отдельных частей, отлитых под давлением.Этот метод используется для изготовления таких предметов, как коммерческие бочки и бутылки для молока. Другой метод выдувного формования заключается в литье под давлением промежуточной формы, называемой преформой, с последующим нагревом преформы и выдуванием размягченного при нагревании пластика в окончательную форму в охлажденной форме. Это процесс изготовления бутылок для газированных безалкогольных напитков.

Выдувание расширенных шариков — Этот процесс начинается с того, что отмеренный объем шариков пластика помещается в форму. Гранулы содержат пенообразователь или газ, обычно пентан, растворенный в пластике.Закрытая форма нагревается для размягчения пластика, и газ расширяется, или вспенивающий агент выделяет газ. В результате получается структура из вспененного пластика с закрытыми ячейками, соответствующая форме, например стаканчики из пенополистирола. Теплоизоляционная плита из пенополистирола Styrofoam ™ производится в процессе непрерывной экструзии с использованием раздувания вспененных гранул.

Ротационное формование — Ротационное формование состоит из формы, установленной на машине, способной вращаться по двум осям одновременно.Твердая или жидкая смола помещается в форму и нагревается. Вращение распределяет пластик в однородное покрытие внутри формы, затем форма охлаждается до тех пор, пока пластмассовая часть не остынет и не затвердеет. Этот процесс используется для создания полых конфигураций. Обычные продукты ротационного формования включают транспортировочные бочки, резервуары для хранения и некоторую потребительскую мебель и игрушки.

Компрессионное формование — В этом процессе подготовленный объем пластика помещается в полость формы, а затем применяется вторая форма или заглушка, чтобы придать пластику желаемую форму.Пластик может быть полуотвержденным термореактивным материалом, например автомобильной шиной, или термопластом, или матом из термореактивной смолы и длинных стекловолокон, например, для корпуса лодки. Компрессионное формование может быть автоматизировано или требует значительного ручного труда. Трансферное формование — это усовершенствованная форма компрессионного формования. Трансферное формование используется для герметизации деталей, например, для производства полупроводников

Формование фанеры или ориентированно-стружечных плит с использованием термореактивных клеев является вариантом компрессионного формования.Деревянный шпон или нити покрывают катализированной термореактивной фенолформальдегидной смолой и сжимают и нагревают, чтобы термореактивный пластик превратился в жесткий, неплавкий клей.

Литье — Этот процесс представляет собой добавление жидких смол в форму под низким давлением, часто просто заливка. Катализированным термореактивным пластмассам можно придавать сложные формы путем литья. Расплавленный полиметилметакрилатный термопласт можно заливать в плиты для формирования окон для коммерческих аквариумов.Отливка позволяет получить толстый лист толщиной от 0,500 дюймов до многих дюймов.

Термоформование — Пленки термопласта нагреваются для размягчения пленки, а затем мягкая пленка вытягивается под действием вакуума или толкается давлением, чтобы соответствовать форме, или вдавливается с заглушкой в форму. Детали термоформовываются либо из отрезков для толстого листа более 0,100 дюйма, либо из рулонов тонкого листа. Готовые детали вырезаются из листа, а отходы листового материала используются повторно для производства нового листа.Этот процесс может быть автоматизирован для крупносерийного производства пищевых контейнеров-раскладушек или может представлять собой простой ручной труд для изготовления отдельных поделок.

1 Американский химический совет, Статистическая группа производителей пластмасс, 2005 г.

различных видов пластмассы?

Какие бывают виды производства пластика?

- Литье под давлением

- Реакционное литье под давлением

- Термоформование

- Экструзионно-выдувное формование

- Компрессионное формование

Пластик — один из наиболее широко используемых материалов в мире.Продукты, которые были изготовлены в результате различных типов производства пластика, используются во многих сферах — от контейнеров для напитков до автомобильных компонентов. Используя сочетание методов, машин и других ингредиентов, эти производственные технологии стали ключом к новым разработкам и другим универсальным применениям. Продолжайте читать, чтобы узнать больше.

Литье под давлением

Литье под давлением, возможно, является самым популярным способом изготовления пластмасс для конечных потребителей.Этот метод полезен при производстве больших объемов пластмасс, что делает его еще одним недорогим и практичным выбором. Возможно изготовление различных вариантов пластика с помощью инструмента для литья под давлением. А именно: тонкостенные, цилиндрические, кубические или даже плоские конечные продукты.

Некоторые из наиболее распространенных типов пластика, которые вы найдете при литье под давлением, включают нейлон, акрил, полистирол, полипропилен или полиэтилен. Все они используются в качестве сырья для процесса формования, и для придания им желаемой формы может потребоваться от двух секунд до двух минут.Время будет зависеть от формы формы или ее материала.

Сначала сырье впрыскивается в форму под постоянно высоким давлением. Форма представляет собой две отдельные части, которые фиксируются высокопрочным зажимом. По мере того, как расплавленный пластик просачивается в форму, он постепенно затвердевает. После того, как он затвердеет, он будет вытолкнут из формы. Другие вторичные процессы могут происходить за счет уменьшения обрезки и получения желаемой формы.

Реакционное литье под давлением

Если изделия для литья под давлением обычно являются тонкостенными и легкими по своей природе, продукты реакционного литья под давлением включают процесс отверждения, который может привести к отверждению материала.Материал, используемый для реакционного литья под давлением, обычно представляет собой термореактивный полимер, который постоянно затвердевает расплавленный материал после отверждения.

В отличие от процесса литья под давлением, реактивное литье под давлением (или сокращенно RIM) использует методы низкой температуры и низкого давления для формирования формованного объекта. В RIM два типа расплавленного пластика заливаются в разные резервуары перед транспортировкой в смесительный резервуар. Полученная смесь также впрыскивается в форму, а затем выбрасывается после того, как материал уже затвердел или затвердел.

Термоформование

Термоформование можно проводить на широком спектре материалов, таких как акрил, АБС, поликарбонат, поливинилхлорид и т.п. Каждый из этих материалов имеет различные преимущества, которые связаны с высокой ударной вязкостью, стабильностью размеров и чистотой поверхности. Тонкие листы этих материалов нагреваются в процессе термоформования, чтобы сделать их более гибкими или податливыми.

Термоформование может показаться простым процессом, потому что он включает всего две стадии — нагрев и формование.Продолжительность стадии нагрева зависит от используемого полимера, а также от его толщины. Две подкатегории, которые могут подпадать под процесс термоформования, включают термоформование под давлением и вакуумное термоформование.

Вакуумное термоформование включает нагрев пластмассового материала перед тем, как из него будет удален воздух. Это делается с помощью трехмерной формы, куда лист помещается перед вакуумированием. Формование под давлением является относительно таким же, за исключением того, что применяется метод постобработки, при котором вакуумный лист дополнительно обрабатывается давлением воздуха.

Экструзионно-выдувное формование

Для экструзионного выдувного формования наиболее распространенным сырьем, которое вы можете найти, является ПВХ, полиэтилен высокой плотности, экструдируемый ПЭТ или смолы. В процессе экструзионного выдувного формования существует множество сложных компонентов, которые работают вместе, чтобы сформировать конечный продукт. Он включает в себя типичные детали машин, которые вы можете найти в других производственных процессах, такие как формы поперечного сечения и расплавленный пластик.

Многослойные контейнеры обычно являются наиболее распространенным результатом технологии экструзионного выдувного формования.Вы можете найти его практически во всех отраслях — от продуктовых продуктов до канистр с бензином, которые вы встретите на автозаправочных станциях.

Подобно литью под давлением, EBM начинается с пластиковых гранул, которые расплавляются перед передачей на инструментальную часть. При перемещении в инструментальную деталь в пресс-форму экструдируют заготовку или частично трубчатый объект. Сжатый воздух под высоким давлением вдувается в заготовку, которая принимает форму полости формы.

Компрессионное формование

Само по себе название техники компрессионное формование похоже на экструзионно-раздувное формование.Однако, в отличие от формования раздувом, материалы, используемые при компрессионном формовании, также могут включать термореактивные материалы, такие как полиэфир, эпоксидную смолу, полиуретан, силикон и тому подобное.

Существуют две формы компрессионного формования, а именно объемная формовочная смесь и листовая формовочная смесь, обозначаемые как BMC и SMC соответственно. Разница просто заключается в виде исходного материала. BMC обычно содержат пасту из смолы, измельченное стекловолокно и другие ингредиенты. Между тем, SMC состоят из полимерных смол, пигментов, катализаторов, армирующих волокон, загустителей и так далее.

После того, как сырье помещено в форму, оно нагревается, чтобы сделать его более пластичным в процессе сжатия. Отдельные полости формы с определенным поперечным сечением определяют форму материала. Одна полость формы удерживает расплавленный материал вместе, когда он сжимается верхней подвижной полостью.

Ключевые вынос