Производство фанеры — виды, материалы, технологии

Содержание

- Что такое фанера?

- Размеры

- Виды

- Состав

- Подробнее

Что такое фанера?

Для изготовления фанеры можно использовать множество пород дерева, но лучше всего для технологии производства фанеры подходит берёза. Такая древесина имеет равномерную плотность и высокую прочность, что очень важно для получения качественного шпона. Из хвойных пород дерева чаще всего выбирают сосну и лиственницу. Вообще, хвою редко используют для производства, так как содержащиеся там смолы затрудняют изготовление шпона.

Технология производства фанеры состоит из нескольких этапов. Сначала древесину вымачивают для того, чтобы уровнять влажность дерева. Затем производят лущение и нарезку на листы. Полученный шпон сушат, после чего наносят на них клей и прессуют. Полученный материал шлифуют и ламинируют.

Размеры

Материал фанеры обладает малым весом и устойчивостью к механическим воздействиям, благодаря чему её легко обрабатывать и монтировать. Толщина варьируется от 3 до 30мм. Количество слоёв шпона обычно нечётное (от 3 до 21). Она экологичнее, прочнее и обладает лучшими теплоизоляционными свойствами, чем МДФ и ДСП. Кроме того, ламинированная обладает большей прочностью и устойчивостью к влаге. Это, вместе с относительной дешевизной, делает её очень востребованным материалом для фанеры. В технологии производства фанеры могут быть применены различные виды клея, от которых зависит сорт материала фанеры.

Виды

Обычно разделяют на два самых популярных вида фанеры: ФК (влагостойкая) и ФСФ (повышенной влагостойкости). Они отличаются друг от друга используемым клеящим составом.

Они отличаются друг от друга используемым клеящим составом.

Для производства влагостойкой — используют карбамидную смолу. ФК используется при внутренней отделке помещений, теплоизоляции и изготовлении мебели.

Состав

С повышенной влагостойкости — самый популярный вид фанеры. ФСФ производится с использованием фенолформальдегидной смолы, благодаря которым материал фанеры имеет большую устойчивость к механическим воздействиям и влаге. Благодаря этому ФСФ применяются в строительстве и кровельных работах.

Подробнее

ФБС — самая прочная и водостойкая. Это обуславливается тем, что каждый лист шпона перед проклеиванием обрабатывается специальным бакелитовым лаком. Благодаря его выдающимся свойствам, материал фанеры применяется в строительстве самолётов и кораблей.

Также, в зависимости от количества дефектов наружного слоя шпона, листы делят на пять категорий, от E (элита) до четвёртой.

Изготовление фанеры, производство фанеры

1 этап – выбор древесины

На этом этапе выбирают древесину и подготавливают бревна к обработке. Для производства фанеры использует фанерный кряж – бревна, которые сплавляют или доставляют до места переработки железнодорожным транспортом. Используются как лиственные – береза, ольха, липа, так и хвойные породы деревьев. Наиболее распространенной породой – является береза. Это обусловлено тем, что она не имеет выраженных зон в годовых слоях. Именно это качество придает древесине эластичность, однородность строения и плотность. Если есть отличия в годовом слое, как, например у дуба, бука или ясеня, то при изготовлении шпона из них может присутствовать выкрашивание или разрыв древесных волокон.

Для производства фанеры использует фанерный кряж – бревна, которые сплавляют или доставляют до места переработки железнодорожным транспортом. Используются как лиственные – береза, ольха, липа, так и хвойные породы деревьев. Наиболее распространенной породой – является береза. Это обусловлено тем, что она не имеет выраженных зон в годовых слоях. Именно это качество придает древесине эластичность, однородность строения и плотность. Если есть отличия в годовом слое, как, например у дуба, бука или ясеня, то при изготовлении шпона из них может присутствовать выкрашивание или разрыв древесных волокон.

Выкрашивание и разрыв волокна ясеня |

2 этап – подготовительный

Прежде всего, бревна нужно подвергнуть гидротермическому воздействию. С этой целью их обрабатывают паром или помещают в воду.

гидротермическая обработка леса |

Гидротермическая обработка позволяет увеличить влажность древесины и обеспечить ей большую пластичность. В современных условиях пар используется редко. Более распространены специальные бассейны, наполненные теплой водой. Оптимальная температура воды зависит от сорта древесины. Для березы она составляет около 40oС. Это, так называемый мягкий режим обработки. Выделяют еще жесткий режим, когда используемая вода нагревается до 60-80oС. На практике предпочтителен мягкий режим. В случае его применения увеличивается продолжительность обработки, летом до суток, зимой до двух суток, но при этом сохраняется высокое качество шпона.

В современных условиях пар используется редко. Более распространены специальные бассейны, наполненные теплой водой. Оптимальная температура воды зависит от сорта древесины. Для березы она составляет около 40oС. Это, так называемый мягкий режим обработки. Выделяют еще жесткий режим, когда используемая вода нагревается до 60-80oС. На практике предпочтителен мягкий режим. В случае его применения увеличивается продолжительность обработки, летом до суток, зимой до двух суток, но при этом сохраняется высокое качество шпона.

3 этап – лущение или строгание

Следующей технологической операцией можно назвать процесс лущения или строгания. Прежде чем приступить к изготовлению шпона бревно подготавливают – снимают с него кору и пилят на куски длиной до шести метров. Эти подготовленные бревна, так называемые чураки, и являются исходным сырьем для получения фанеры. Технология лущения предполагает установку чурака на круговой станок и вращение его вокруг оси. К чураку подводят лущильный нож, шириной до 6 м. Нож снимает широкую и тонкую часть бревна – шпон.

Нож снимает широкую и тонкую часть бревна – шпон.

| роспуск березового чурака |

рисунок древесины после роспуска березы |

Для изготовления фанеры из ценной древесины применяют технологию строгания.

строгание ценной древисины |

шпон ценных пород древесины |

Условные обозначения:

1 – Нож; 2 – Направление строгания; 3 – Сердцевидные лучи; 4 – Годичные слои

На выходе из станка получается длинная древесная лента |

4 этап – сортировка и сушка

Не весь полученный в ходе лущения шпон может применяться для изготовления фанеры. Полученные заготовки тщательно проверяют. Далее их раскраивают на листы, сушат, сортируют с точки зрения соответствия качеству. При производстве фанеры ФК первого сорта недопустимо наличие сучков, трещин, расслоения древесины, и прочих дефектов.

Полученные заготовки тщательно проверяют. Далее их раскраивают на листы, сушат, сортируют с точки зрения соответствия качеству. При производстве фанеры ФК первого сорта недопустимо наличие сучков, трещин, расслоения древесины, и прочих дефектов.

5 этап – склеивание

Высушенные листы склеивают между собой с помощью клея. Он изготавливается на основе смолы, поэтому является безопасным и не содержит вредных веществ. Однако сегодня чаще используются синтетические клеи – карбамидные, фенол-формальдегидные и т.п. Состав этих клеев регламентируется ГОСТами. Клей наносится на плоскость листа контактным методом.

волокна древесины перпендикулярны друг другу | количество листов в различных пакетах фанеры | нанесение клея на фанерный шпон |

Технология изготовление фанеры предполагает наличие минимум трех слоев шпона, которые укладываются так, чтобы волокна древесины были перпендикулярно друг другу. В качестве базового выступает центральный лист. Количество листов – нечетное. Покрытый клеем фанерный «пирог» нагревается в прессе под высоким давлением. Это обеспечивает ему быстрое и надежное склеивание.

В качестве базового выступает центральный лист. Количество листов – нечетное. Покрытый клеем фанерный «пирог» нагревается в прессе под высоким давлением. Это обеспечивает ему быстрое и надежное склеивание.

6 этап – дополнительная обработка

Можно выделить несколько видов дополнительной обработки фанеры:

- шлифование – листа и торцов – для придания фанере гладкости. Осуществляется эта процедура на специальных станках. Выделяют фанеру односторонней и двухсторонней шлифовки. Применяется такой продукт чаще для изготовления поделок или в отделке.

- ламинирование – для повышения износоустойчивости. Суть его в покрытии листа фанеры пленкой.

- облицовка – для придания фанере эстетических свойств. В качестве облицовочного материала может выступать ДВП, строганный шпон, фольга и т.п.

7 этап – разрезание и упаковка

Готовые листы фанеры нарезаются в соответствии с требуемыми размерами, упаковываются в пачки и отправляются на склады хранения или потребления.

упакованная и готовая к отгрузке фанера |

С процессом изготовления фанеры вы можете ознакомиться на этом видео — Процесс производства фанеры

Заключение

Соблюдение технологии изготовления фанеры позволяет получить продукцию отличного качества. А достигнутая прочность позволит эксплуатировать этот материал в течении длительного срока.

← Акустический подиум из фанеры в автомобиль Регулируемые полы из фанеры →

Рекомендуем посмотреть:

-

Фанера ХВОЯ | 9мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФК | 18мм | 1520 мм х 1520 мм | березовая | строительная | НШ

640 руб

-

Фанера ФК | 12мм | 1520 мм х 1520 мм | березовая | строительная | НШ

410 руб

-

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

1 270 руб

-

OSB | 15мм | 1250 мм х 2500 мм

670 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | строительная | НШ

1 700 руб

-

Фанера ФСФ | 15мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

960 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 9мм | 1220 мм х 2440 мм | береза

1 560 руб 2 800 руб

-

OSB | 22мм | 1250 мм х 2500 мм

1 100 руб

-

Фанера ФСФ | 21мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 18мм | 1500 мм х 3000 мм | береза

3 100 руб

-

OSB | 8мм | 1220 мм х 2440 мм

0 руб

-

Фанера ФК | 9мм | 1520 мм х 1520 мм | березовая | сорт 3/4 | Ш2

420 руб

-

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | строительная | НШ

1 000 руб

-

ОРГАЛИТ | 3.

2мм | 1220 мм х 2440 мм

2мм | 1220 мм х 2440 мм

150 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 12мм | 1220 мм х 2440 мм | береза

1 700 руб 2 700 руб

-

Фанера ФК | 8мм | 1520 мм х 1520 мм | березовая | строительная | НШ

300 руб

-

Фанера ФК | 21мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 9мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФК | 6мм | 1520 мм х 1520 мм | березовая | строительная | НШ

240 руб 500 руб

Производственный процесс — ООО «Китроник»

Фанера — это панельный продукт на древесной основе, состоящий из набора шпона, склеенных смолой. Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют.

Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют.

Но в производственном процессе есть нечто большее, чем просто…

Шаг 1: Лес

Для нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и устойчивых лесных концессий. Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Как только деревья достигают приемлемого уровня зрелости, их вырубают обученные сборщики урожая. В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений.

Бревна вывозятся из лесхоза на лесопилку для переработки.

Транспорт в некоторых случаях сопряжен с собственными экологическими проблемами, поскольку лесные массивы вырубаются, чтобы освободить место для дорог, и поэтому новые деревья не могут расти.

Этап 3: Бревенчатый пруд По прибытии на завод бревна хранятся на складе бревен. Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Перед распиловкой и лущением бревен необходимо удалить кору. Заводы используют такие промышленные машины для окорки бревен по мере их продвижения по производственной линии.

Этап 5. Резка бревенЗатем необработанные бревна распиливаются по размеру. Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен.

Шаг 6. Очистка бревен Бревна лупят с помощью токарно-карусельного станка. Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

После лущения шпон длинными потоками перемещается по производственной линии. Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона.

В отличие от заводов из Восточной Европы и Прибалтики, такие страны, как Китай, будут лущить шпон на более мелкие квадраты, а затем сшивать их до соответствующего размера, что является более экономичным (но снижающим качество) методом.

Шаг 8. Сушка виниров

На данный момент шпон еще влажный из-за замачивания в бревенчатом пруду. Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

После высыхания виниры необходимо отремонтировать там, где есть дефекты. В случае с березовой фанерой, например, открытые сучки (там, где раньше были ветки) можно «заткнуть». Трещины в шпоне на фанере также можно заполнить, а шпон неподходящего размера можно срастить вместе (см. выше) . На некоторых фабриках есть машина, которая сканирует шпон и автоматически затыкает открытые отверстия или сучки. (См. ниже).

Этап 10: Нанесение клея и укладка Виниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их укладывают поверх неклееного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее.

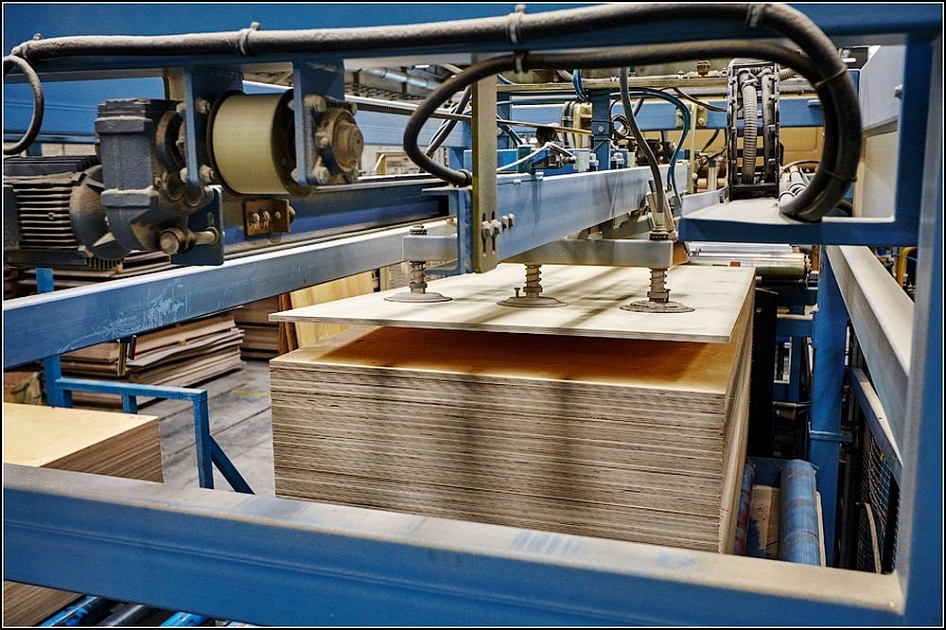

Холодное прессование происходит после нанесения клея для подготовки виниров к горячему прессованию. Это помогает выровнять шпон и обеспечить равномерное распределение клея по шпону.

Шаг 12: Горячее прессование (Daylight Press)На этом этапе производственного процесса собственно панели начинают обретать форму. Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени. Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея.

Шаг 13: Обрезка, шлифовка и окончательная обработка

После горячего прессования плиту оставляют для стабилизации и охлаждения перед дальнейшей обработкой. Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Конечный продукт должен быть оценен по качеству, но было бы не очень эффективно просто ждать окончания процесса, чтобы обнаружить большую проблему с производством. По этой причине фабрики контролируют свое производство, проводя ряд тестов на различных этапах производственного процесса, например. тестирование уровня влажности, выделения формальдегида, долговечности и т. д.

Многие фабрики имеют так называемый сертификат заводского производственного контроля, что означает, что они были проверены третьей стороной, и их производственный процесс был одобрен в соответствии с соответствующими европейскими стандартами.

Шаг 15: Упаковка

Затем готовые изделия складываются и соединяются вместе. Все соответствующие знаки CE напечатаны на упаковке.

Все соответствующие знаки CE напечатаны на упаковке.

Завозим фанеру (laserply) еженедельно, готовую к отправке Вам!

©Kitronik Ltd. Вы можете распечатать эту страницу и дать ссылку на нее, но не должны копировать страницу или ее часть без предварительного письменного согласия компании Kitronik.

Пошаговое руководство по процессу производства фанеры

Процесс производства фанеры оказывает значительное влияние на окружающую среду, экономику и общество. Фанера — это широко используемый строительный материал, который изготавливается из тонких слоев или «слоев» древесного шпона, которые склеиваются вместе, образуя прочную и долговечную панель.

Строительный материал, называемый фанерой, состоит из шпона, тонких древесных слоев или слоев, соединенных вместе клеем. Лист, известный как фанера, состоит из тонких слоев древесины. Core относится к этим тонким слоям древесины. Эти сердцевины соединяются вместе и наслаиваются в чередующихся направлениях для создания фанеры. Очень тонкий слой деревянного шпона, иногда называемый лицевой стороной слоя , покрывает переднюю и заднюю стороны.

Эти сердцевины соединяются вместе и наслаиваются в чередующихся направлениях для создания фанеры. Очень тонкий слой деревянного шпона, иногда называемый лицевой стороной слоя , покрывает переднюю и заднюю стороны.

Фанера поставляется в двух вариантах разновидности:

1. Фанера из хвойных пород и

2. Фанера из лиственных пород.

Хвойные породы часто соответствуют хвойным породам. Ель и сосна — хвойные породы, наиболее часто используемые для изготовления фанеры. Обычно лиственным породам соответствуют лиственные породы. К распространенным породам древесины, используемым для производства фанеры из твердой древесины, относятся дуб, тополь, клен, вишня и лиственница

Знаете ли вы? Шпон обычно получают из распиленных или распиленных бревен и склеивают вместе, так чтобы их волокна располагались перпендикулярно друг другу.

Типы фанеры

Фанера — это тип инженерной древесины, который изготавливается путем склеивания тонких слоев шпона. Это экономичный и универсальный строительный материал, который используется в различных областях, включая полы, стены, крыши и мебель.

Это экономичный и универсальный строительный материал, который используется в различных областях, включая полы, стены, крыши и мебель.

Читайте также: Лучшие идеи для малого бизнеса до 1 лакха

Три основных типа фанеры:

1. Фанера из лиственных породИзготавливаются путем склеивания слоев параллельно друг другу. Этот прием укрепляет и делает фанеру более прочной. Этот продукт значительно тяжелее других видов фанеры, поскольку для его изготовления используются твердые породы дерева, такие как береза, дуб и клен. Спереди и сзади он покрыт шпоном из твердой древесины.

Вы можете использовать фанеру из твердой древесины для любого предмета мебели, которому требуется прочная конструкция, чтобы выдержать его вес.

2. Фанера хвойных пород Фанера из хвойных пород древесины производится производителями из хвойных пород, таких как кедр, красное дерево или сосна. Хотя эта древесина менее прочная, чем другие виды фанеры, как следует из их названия, строители используют фанеру из хвойных пород для изготовления чернового пола, обшивки крыши и внешней обшивки каркаса.

Хотя эта древесина менее прочная, чем другие виды фанеры, как следует из их названия, строители используют фанеру из хвойных пород для изготовления чернового пола, обшивки крыши и внешней обшивки каркаса.

Для производства судовой фанеры используется древесина тропических лиственных пород, обладающая высокой влагостойкостью. Водоудержание менее вероятно, так как эпоксидные смолы влагостойкие, а твердая древесина имеет меньшее разделение сердцевины. Эти смолы также отпугивают насекомых и постельных клопов.

В других случаях доски подвергаются искусственной обработке, чтобы сделать их водонепроницаемыми, защищенными от термитов и буравчиков. Связующий клей на твердой древесине обладает чрезвычайной водостойкостью, предотвращая отслаивание панелей шпона при контакте с водой.

Сырье для фанеры Лицевая и обратная сторона фанеры — это два внешних слоя. Поверхность, которая будет использоваться или видна, — это лицо, тогда как задняя часть остается пустой или скрытой. Ядро относится к центральному слою. Промежуточные слои фанеры с пятью и более слоями называются поперечными полосами.

Ядро относится к центральному слою. Промежуточные слои фанеры с пятью и более слоями называются поперечными полосами.

В зависимости от конкретного назначения готовой фанеры тип клея, используемого для соединения слоев древесины, будет различаться. Из-за своей превосходной прочности и устойчивости к влаге фенолформальдегидная смола часто используется в качестве клея в листах фанеры хвойных пород, предназначенных для установки на внешней стороне конструкции.

Хотя большинство внутренних листов из хвойной древесины в настоящее время изготавливаются из той же фенолоформальдегидной смолы, которая используется для наружных листов, в листах фанеры из хвойных пород, предназначенных для установки внутри конструкции, может по-прежнему использоваться клей на основе белка крови или соевого белка.

Фанера из твердой древесины, обычно изготавливаемая из карбамидоформальдегидной смолы, используется для внутренней отделки и изготовления мебели.

Читайте также: Лучшие идеи для открытия малого бизнеса в Пуне

Этапы процесса производства фанеры первый шаг, подходящий журнал выбранный из выбора древесины дерева в соответствии со спецификациями.Peeler — имя этого бревна. Овощечистка прямая и имеет достаточный диаметр, потому что она, скорее всего, будет производить много слоев. Завод перерабатывает бревна, которые привозят сюда с лесного участка.

Шаг 2: ОкоркаПогрузчики на резиновых колесах поднимают бревна с бревенчатых площадок по мере необходимости, а затем помещают их на цепной конвейер, который транспортирует их к окорочному оборудованию. Пока древесина постепенно вращается вокруг своей длинной оси, эта машина удаляет кору с помощью струй воды под высоким давлением или шлифовальных кругов с острыми зубьями.

Окоренные бревна транспортируются на завод по цепному конвейеру и распиливаются на куски с помощью массивной циркулярной пилы, которая может производить листы стандартной длины.

После окорки бревна обрезаются по размеру. Резка бревен для производства фанеры требует оборудования, квалифицированных рабочих и внимания к деталям, что обеспечивает качество и стабильность готового продукта.

Шаг 4: Очистка бревенСледующим шагом является процесс очистки. Техника окорки включает в себя оставление маркировки, которая удаляется с помощью огромного токарного станка. Бревно вращается на устройстве против длинного лезвия.

Единственная разница между обрезанием и заточкой карандаша заключается в том, что лезвие при резке располагается параллельно бревну. Длинный лист шпона, выходящий из лущильного станка, может быть либо немедленно обработан, либо храниться в длинных лотках на разных уровнях, либо сматываться в рулоны.

Шаг 5: Сортировка и размер В этом случае древесина имеет размер стандартного квадрата 4 x 8 футов. Оптимальная толщина фанеры составляет от 1/4 дюйма до 3¼ дюйма, однако после того, как листы спрессованы и склеены, устанавливается фактическая толщина готового изделия.

Как только листы выходят из очистителя, они сразу же сканируются. После сканирования они укладываются в стопки для передачи в сушильные шкафы.

Шаг 6: Нанесение клеяПроцесс сборки и склеивания деталей начинается после того, как будут собраны вместе необходимые части шпона для конкретного прогона фанеры. Либо человек, либо машина могут выполнять это полуавтоматически.

Задний шпон уложен ровно и проходит через распределитель клея, который покрывает верхнюю поверхность клеем.

В простейшем случае используйте трехслойные листы.

Этап 7: ПрессованиеВлажность шпона также влияет на степень прессования фанеры, а также на степень прессования фанеры; более высокое содержание влаги приводит к более высокой степени прессования фанеры. Чем тоньше шпон, тем больше влаги получается из пакета фанеры, что увеличивает плотность фанеры.

Только на ранних стадиях применения прессование может укрепить фанеру. В дальнейшем шпон восстанавливает свою первоначальную толщину, а плотность фанеры несколько снижается при различных температурах и относительной влажности воздуха.

В дальнейшем шпон восстанавливает свою первоначальную толщину, а плотность фанеры несколько снижается при различных температурах и относительной влажности воздуха.

Прессование осуществляется двумя способами.

- Холодный пресс:

После нанесения клея производится холодное прессование для подготовки шпона к горячему прессованию. Это помогает сгладить шпон и обеспечивает равномерное нанесение клея на шпон. Он используется для обеспечения проникновения смолы для прочного соединения.

- Горячий пресс

Затем плиты сжимаются, и к ним прикладывается горячее давление в течение значительного времени с помощью горячего пресса. Это устанавливает и поддерживает необходимый контакт между винирами и адгезивом. Кроме того, снижается деформация клеевого шва и толщина клеевого слоя.

Шаг 8: Шлифовка, обрезка и отделка Плита подвергается горячему прессованию, стабилизируется и охлаждается перед дальнейшей обработкой. Затем доски обычно шлифуют с помощью большого промышленного шлифовального станка после того, как отрезается лишний шпон, чтобы обеспечить квадратные края доски.

Затем доски обычно шлифуют с помощью большого промышленного шлифовального станка после того, как отрезается лишний шпон, чтобы обеспечить квадратные края доски.

Удаляются все вмятины и другие дефекты, возникающие при обращении, например, вызванные деревообрабатывающими станками.

Шаг 9: Контроль качестваНеобходимо оценить качество готового продукта, но эффективно выявить существенную производственную проблему только после завершения процесса. В связи с этим заводы проводят многочисленные тесты на различных этапах производственного процесса, такие как измерение содержания влаги, выбросов формальдегида, долговечности и т. д., чтобы управлять своей продукцией.

Читайте также: Бизнес-идеи в Мумбаи — 6 потрясающих идей для малого бизнеса в Мумбаи

Заключение В заключение следует отметить, что фанера является широко используемым и универсальным строительным материалом, который отличается прочностью, стабильностью и универсальностью. Это экономичный выбор для многих строительных и мебельных применений, он доступен в различных толщинах, размерах и сортах.

Это экономичный выбор для многих строительных и мебельных применений, он доступен в различных толщинах, размерах и сортах.

При выборе фанеры важно учитывать ее предполагаемое использование и выбирать продукт, отвечающий необходимым требованиям по прочности и эксплуатационным характеристикам. Некоторые факторы, которые следует учитывать, включают толщину и сорт фанеры, тип используемого шпона и качество клея.

Подпишитесь на Khatabook , чтобы получать последние обновления, новостные блоги и статьи о микро-, малом и среднем бизнесе (ММСП), бизнес-советы, подоходный налог, налог на товары и услуги, заработную плату и бухгалтерский учет.

Отказ от ответственности:

Информация, продукты и услуги, представленные на этом веб-сайте, предоставляются на условиях «как есть» и «по мере доступности» без каких-либо гарантий или заявлений, явных или подразумеваемых. Блоги Khatabook предназначены исключительно для образовательного обсуждения финансовых продуктов и услуг. Khatabook не дает гарантий, что сервис будет соответствовать вашим требованиям или что он будет бесперебойным, своевременным и безопасным, а ошибки, если таковые имеются, будут исправлены.

Материалы и информация, содержащиеся здесь, предназначены только для общих информационных целей. Проконсультируйтесь со специалистом, прежде чем полагаться на информацию для принятия каких-либо юридических, финансовых или деловых решений. Используйте эту информацию строго на свой страх и риск. Khatabook не несет ответственности за любую ложную, неточную или неполную информацию, представленную на сайте. Несмотря на то, что прилагаются все усилия для обеспечения актуальности, актуальности и точности информации, содержащейся на этом веб-сайте, Khatabook не дает никаких гарантий относительно полноты, надежности, точности, пригодности или доступности в отношении веб-сайта или информации, продуктов, услуг или связанных с ними материалов. графические изображения, содержащиеся на веб-сайте, для любых целей. Khatabook не несет ответственности за временную недоступность веб-сайта из-за каких-либо технических проблем или по другим причинам, не зависящим от нее, а также за любые убытки или ущерб, понесенные в результате использования или доступа к этому веб-сайту или невозможности использования или доступа к этому веб-сайту.

Khatabook не дает гарантий, что сервис будет соответствовать вашим требованиям или что он будет бесперебойным, своевременным и безопасным, а ошибки, если таковые имеются, будут исправлены.

Материалы и информация, содержащиеся здесь, предназначены только для общих информационных целей. Проконсультируйтесь со специалистом, прежде чем полагаться на информацию для принятия каких-либо юридических, финансовых или деловых решений. Используйте эту информацию строго на свой страх и риск. Khatabook не несет ответственности за любую ложную, неточную или неполную информацию, представленную на сайте. Несмотря на то, что прилагаются все усилия для обеспечения актуальности, актуальности и точности информации, содержащейся на этом веб-сайте, Khatabook не дает никаких гарантий относительно полноты, надежности, точности, пригодности или доступности в отношении веб-сайта или информации, продуктов, услуг или связанных с ними материалов. графические изображения, содержащиеся на веб-сайте, для любых целей. Khatabook не несет ответственности за временную недоступность веб-сайта из-за каких-либо технических проблем или по другим причинам, не зависящим от нее, а также за любые убытки или ущерб, понесенные в результате использования или доступа к этому веб-сайту или невозможности использования или доступа к этому веб-сайту.

2мм | 1220 мм х 2440 мм

2мм | 1220 мм х 2440 мм