СПОСОБ ИЗГОТОВЛЕНИЕ ТОПЛИВНЫХ БРИКЕТОВ Текст научной статьи по специальности «Технологии материалов»

УДК 608.2

05.20.01 — Технологии и средства механизации сельского хозяйства (технические науки)

СПОСОБ ИЗГОТОВЛЕНИЕ ТОПЛИВНЫХ БРИКЕТОВ

Бычков Александр Владимирович к. т.н. доцент

Фролов Владимир Юрьевич д.т.н. профессор

Кубанский государственный аграрный университет, Краснодар, Россия

В статье представлен способ изготовления топливных брикетов на прессе из мелкозернистых топливных материалов, подвергнутых длительной выдержке. Хотя для брикетирования использовалась формовочная поверхность с формовочными полостями одинаковой формы, были получены существенно разные результаты из-за различных типов материалов, используемых для брикетирования. В настоящей работе изучены известные способы производства топливных брикетов и проведен анализ их качественных характеристик. В рамках исследований основным требованием к сырью было отсутствие спроса на него на рынке и в технологических процессах существующих отраслей промышленности. Ранее многие исследователи неоднократно проводили испытания по получению топливных брикетов из различных углеродсодержащих материалов без использования связующего вещества. Положительный результат испытания брикета на прочность был достигнут только в случае дополнительной термической обработки до или во время процесса брикетирования. Брикеты, полученные без термической обработки, имели низкие показатели прочности, что недопустимо при погрузке и транспортировке брикетов. В большинстве случаев использовалась добавка для спекания брикета и проводилась термообработка с целью повышение прочности топливных брикетов. Но при применении этого метода существует ряд недостатков, таких как необходимость улавливания газа, выделяющегося в процессе термообработки, высокая стоимость

Ранее многие исследователи неоднократно проводили испытания по получению топливных брикетов из различных углеродсодержащих материалов без использования связующего вещества. Положительный результат испытания брикета на прочность был достигнут только в случае дополнительной термической обработки до или во время процесса брикетирования. Брикеты, полученные без термической обработки, имели низкие показатели прочности, что недопустимо при погрузке и транспортировке брикетов. В большинстве случаев использовалась добавка для спекания брикета и проводилась термообработка с целью повышение прочности топливных брикетов. Но при применении этого метода существует ряд недостатков, таких как необходимость улавливания газа, выделяющегося в процессе термообработки, высокая стоимость

Ключевые слова: СПОСОБ, БРИКЕТ, МАТЕРИАЛ, ПРЕСС

http://dx.doi.org/10.21515/1990-4665-180-004

UDC 608.2

05.20.01 — Technologies and means of mechanization of agriculture (technical sciences)

A METHOD OF FUEL BRIQUETTES PRODUCTION

Bychkov Alexander Vladimirovich Cand. Tech.Sci., Associate Professor

Tech.Sci., Associate Professor

Frolov Vladimir Yurievich

Doctor of Technical Sciences Professor

Kuban State Agrarian

University, Krasnodar, Russia

The article presents a method of making fuel briquettes on a press from fine-grained fuel materials subjected to prolonged exposure. Although a moulding surface with moulding cavities of the same shape was used for briquetting, significantly different results were obtained due to the different types of materials used for briquetting. The present paper examines known methods of producing fuel briquettes and analyses their quality characteristics. Within the framework of research, the main requirement for raw materials was the lack of demand for it in the market and in the technological processes of existing industries. Previously, many researchers have repeatedly tested the production of fuel briquettes from various carbonaceous materials without the use of a binder. A positive result of the strength test of the briquette was achieved only in the case of additional heat treatment before or during the briquetting process. Briquettes obtained without heat treatment had low strength, which is unacceptable when loading and transporting briquettes. In most cases, a briquette sintering additive was used and heat treatment was carried out to increase the strength of the fuel briquettes. However, there are a number of disadvantages in applying this method, such as the need to capture the gas released during the heat treatment and a high cost

Briquettes obtained without heat treatment had low strength, which is unacceptable when loading and transporting briquettes. In most cases, a briquette sintering additive was used and heat treatment was carried out to increase the strength of the fuel briquettes. However, there are a number of disadvantages in applying this method, such as the need to capture the gas released during the heat treatment and a high cost

Keywords: METHOD, BRIQUETTE, MATERIAL, PRESS

Промышленная революция стала отправной точкой для постепенного увеличения спроса на энергию во всем мире для

транспортной, промышленной и бытовой деятельности. Постоянно растущее развитие этих видов деятельности привело ко многим экологическим проблемам. Изменение климата является одним из наиболее значительных явлений, связанных с увеличением спроса на энергию. Использование биомассы в качестве источника твердого топлива, вместо ископаемого топлива является одной из альтернатив смягчению последствий глобального потепления, поскольку это углеродно-нейтральное топливо.

Биомасса производится из множества различных источников, таких как лесопильных материалов и древесных отходов, сельскохозяйственные отходы, такие как пшеничная солома и растительные культуры, а, коммунальные и промышленные отходы.

Двумя интересными видами сырья из биомассы из разных источников являются опилки и измельченная солома. Опилки являются основным остатком, образующимся в процессе распиловки в мебельной промышленности, в то время как ствол финиковой пальмы является типичным остатком от устойчивой лесозаготовки. В настоящее время эти два остатка не имеют большого применения из-за их низкой эффективности сжигания, и их обычно утилизируют путем сжигания на открытом огне, что способствует загрязнению воздуха и парниковым газам или на свалках, что вызывает загрязнение окружающей среды.

Одной из альтернатив этим методам могло бы быть уплотнение этих материалов в продукты с более высокой плотностью, такие как брикеты, превращая их таким образом в высококачественные продукты из биотоплива. Брикетирование биомассы — это процесс уплотнения, который способен производить компактный материал с более высокой энергией на единицу объема. Кроме того, уплотнение улучшает управляемость и снижает транспортные расходы, обеспечивая однородное, чистое и стабильное топливо. Использование брикетов в качестве топлива на

Брикетирование биомассы — это процесс уплотнения, который способен производить компактный материал с более высокой энергией на единицу объема. Кроме того, уплотнение улучшает управляемость и снижает транспортные расходы, обеспечивая однородное, чистое и стабильное топливо. Использование брикетов в качестве топлива на

электростанциях для получения тепла или электроэнергии снижает выбросы частиц на единицу сжигаемого материала и обеспечивает равномерную подачу промышленного оборудования.

Топливо — это вещество, которое при сгорании, т.е. при контакте и взаимодействии с кислородом или воздухом, выделяет тепло. Таким образом, вещества, классифицируемые как топливо, обязательно должны содержать один или несколько горючих элементов: углерод, водород, серу и т.д. В процессе сгорания химическая энергия топлива преобразуется в тепловую энергию.

Чтобы использовать энергию топлива в наиболее полезной форме, требуется перевести топливо из одного состояния в другое, т.е. из твердого в жидкое или газообразное состояние, из жидкого в газообразное состояние или из его химической энергии в какую-либо другую форму энергии с помощью одной или многих стадий.

Таким образом, энергия топлива может быть использована более эффективно и действенно для различных целей.

Твердые виды топлива в основном подразделяются на две категории: природные виды топлива, такие как древесина, уголь и т.д., и промышленные виды топлива, такие как древесный уголь, кокс, брикеты и т.д.

Различные преимущества твердого топлива приведены ниже:

Их легко транспортировать.

Их удобно хранить без какого-либо риска самопроизвольного взрыва.

Их себестоимость низкая.

Они обладают умеренной температурой воспламенения.

Виды топлива в широком смысле могут быть классифицированы двумя способами, т.е.;

1 в соответствии с физическим состоянием, в котором они существуют в природе — твердые, жидкие и газообразные

2 в соответствии со способом их получения — природные и искусственные.

Однако ни одна из этих классификаций не дает представления о качественной или интенсивной ценности топлива, т.е. об их способности развивать тепловую интенсивность или калориметрическую температуру при нормальных условиях использования, т. е. сжигании топлива в смеси с атмосферным воздухом в стехиометрической пропорции.

е. сжигании топлива в смеси с атмосферным воздухом в стехиометрической пропорции.

Краткое описание природного и промышленного топлива.

Природные виды топлива Произведенные виды топлива

Твердое топливо

Дерево Уголь Горючий сланец Дубильная кора, Жмых, Солома Древесный уголь Брикеты

Уплотнение пыльных или мелкозернистых материалов дает много преимуществ. Широко используемый метод консолидации сыпучих материалов включает агломерацию под давлением. Этот процесс включает в себя давление на материал, которое заставляет зерна сближаться и образовывать много типов прочных связей. Продукт процесса агломерации под давлением представляет собой компактные формы с относительно низкой пористостью и определенной механической прочностью, размеры которых могут быть в несколько тысяч раз больше, чем размер зерен исходного материала. Непрерывность процесса обеспечивает меньшее энергопотребление и более длительный срок службы формовочного элемента пресса по сравнению с другими промышленными брикетировочными машинами, например, шнековыми или пробивными [1,2]. Из-за разнообразных свойств мелкозернистых материалов требования, предъявляемые к брикетам, выполняются, если конфигурация

Из-за разнообразных свойств мелкозернистых материалов требования, предъявляемые к брикетам, выполняются, если конфигурация

и конструктивные характеристики системы уплотнения прессом правильно выбраны. Взаимное разделение рабочих поверхностей пресс-лап и пресс-формы предотвращает возникновение неблагоприятных явлений во время прессования материала. Это особенно полезно для материалов, которые трудно брикетировать прессе, т.е. тех, которые характеризуются высокой влажностью, высокой степенью уплотнения, необходимой для уплотнения, низкой насыпной плотностью, наличием гидрофобных зерен, а также тех, которые имеют тенденцию к расслоению, а также те, которые имеют высокий уровень упругого деформирования после прекращения прессования. Использование пресса с устройством пресс-формы и пресс-лапами позволяет увеличить диапазон влажности, в котором материал может быть брикетирован. Это также исключает растрескивание брикетов пополам по плоскости взаимного закрытия полостей [3]. Это является результатом более благоприятного и равномерного распределения давления, оказываемого на формованный брикет по сравнению с распределением, полученным в симметричной системе и, следовательно, лучшего распределения деформации материала в полостях формования. Существенный фактор, наблюдаемый за многие годы эксплуатации прессов, заключается в том, что при брикетировании материалов с различными свойствами, несмотря на использование одинаковых формующих полостей, не получаются брикеты одинаковой формы. Кроме того, их объемы обычно меньше или больше расчетных, и, в зависимости от свойств сырья, на поверхностях агломератов появляются различные дефекты. Брикетированные материалы также могут иметь разные свойства хранения; Таким образом, брикеты из различных материалов прошли морфологические испытания после длительной выдержки [4,5]. Результаты предоставляют технологически важную информацию о влиянии типа материала на способность изготавливать брикеты и их результирующую долговечность, что ограничивает оценку их текучести, компактности и

Существенный фактор, наблюдаемый за многие годы эксплуатации прессов, заключается в том, что при брикетировании материалов с различными свойствами, несмотря на использование одинаковых формующих полостей, не получаются брикеты одинаковой формы. Кроме того, их объемы обычно меньше или больше расчетных, и, в зависимости от свойств сырья, на поверхностях агломератов появляются различные дефекты. Брикетированные материалы также могут иметь разные свойства хранения; Таким образом, брикеты из различных материалов прошли морфологические испытания после длительной выдержки [4,5]. Результаты предоставляют технологически важную информацию о влиянии типа материала на способность изготавливать брикеты и их результирующую долговечность, что ограничивает оценку их текучести, компактности и

геометрических характеристик. Анализ основан на основных физических, химических и механических свойствах брикетированного материала [6,7,8].

Все формы брикетов формируются при давлении 18 КН. Прочность брикетов увеличивается с увеличением давления уплотнения в пределах предела уплотнения исходного сырья. При повышении давления атмосферная влажность исходного сырья снижается, а долговечность брикетов увеличивается.

При повышении давления атмосферная влажность исходного сырья снижается, а долговечность брикетов увеличивается.

Требуется содержание влаги от 10% до 18%. Если оно больше 18% или меньше 10%, то брикет имеет тенденцию разваливаться на куски.

Технический результат достигается тем, что в прессе для изготовления брикетов содержащем станину, блок управления, связанный с гидроцилиндром, который соединен с пуансонами, камеру прессования с узлом для подачи смеси в нее, согласно полезной модели, имеет съемное устройство для прессования брикетов, состоящее из полки с верхними зацепами и соединенные с ней пуансонов, а камера прессования разделена на блоки, в количестве равному количеству пуансонов на полке, при этом камера прессования имеет съемное дно и нижние зацепы по бокам для их соединения [9].

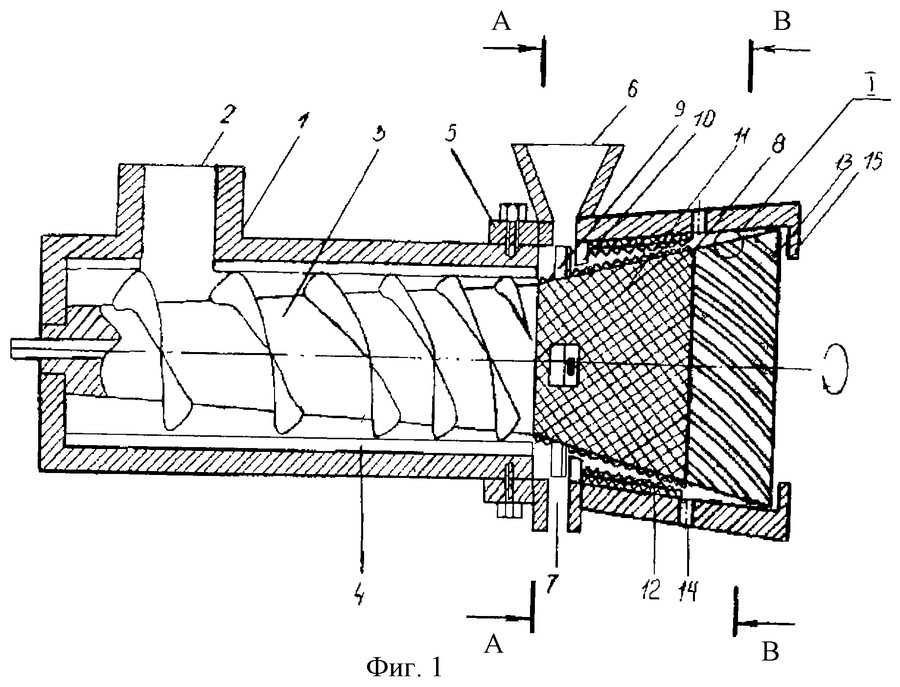

На рисунке 1 — представлен общий вид пресса для изготовления брикетов, вид спереди; на рисунке 2, — тоже вид сбоку; на рисунке. 3-тоже, вид сверху; на рисунке 4 — съемные матрицы для камеры прессования при изготовлении брикетов.

Рисунке 1. Общий вид пресса для изготовления брикетов (вид сбоку)

Рисунке 2. Общий вид пресса для изготовления брикетов (вид спереди)

Рисунок 3. Общий вид пресса для изготовления брикетов (вид сверху).

Рисунок 4. Съемные матрицы для камеры прессования при изготовлении брикетов.

Пресс для изготовления брикетов содержит станину 1, гидроцилиндр 2 со штоком 3 соединенный со съемным устройством 4, которое состоит из полки 6, пуансонов 7 и верхних зацепов 8. Камера прессования 9 разделена на блоки в количестве равному количеству пуансонов 7 на полке 6 и имеет съемное дно 10, и может иметь съемные матрицы 11 для изготовления брикетов, и нижние зацепы 12 по бокам для соединения дна 10 с камерой прессования 9. Рядом с камерой прессования 9 установлен роликовый транспортер 13, по которым скатываются готовые изделия. С наружной стороны станины 1 установлен блок управления 14 сообщенный с гидроцилиндром 2.

Пресс для изготовления брикетов работает следующим образом.

В исходном положении съемное устройство 4 для прессования брикетов находится в верхнем положении, в камеру прессования 9 загружается рабочий материал, затем через блок управления 14 включает гидроцилиндр 2, его шток 3 опускается вниз и опускает устройство 4 для прессования брикетов, пуансоны 7 постепенно по мере движения вниз прессуют материал в камере прессования 9 до необходимой плотности. Полки 6 с помощью зацепов 8 соединяют камеру прессования 9 с пресс устройством 4 для брикетов. После отсоединения нижних зацепов 12 от дна 10 камеры прессования 9, шток 3 гидроцилиндра поднимается вверх и одновременно поднимает вверх устройство для прессования брикетов 4 вместе с камерой прессования 8, тем самым освобождая готовый материал от камеры прессования 9. Дно 10 камеры прессования с помощью роликового транспортера 13 выкатывается на выгрузную площадку, и

освобождают дно 10 камеры прессования 9 от готового материала. Затем дно 10 устанавливают под камеру прессования 9, которое опускается с устройством 4 для прессования блоков с помощью гидроцилиндра 2 и верхние зацепы 8 отсоединяют устройство 4 от камеры прессования 9, а нижние зацепы 12 скрепляют камеру прессования 9 с дном 10. Устройство для прессования блоков 4 возвращается в исходное положение.

Устройство для прессования блоков 4 возвращается в исходное положение.

При данном способе прессования топливных брикетов из горючих материалов способствует снижению затрат при производстве, возможность менять плотность, форму и размер брикетов что приводи к более высоким качественны показателям.

Литература.

1. Юмагузина С.Р. Топливные брикеты из биомассы / Юмагузина С.Р., Бычков А.В. // Актуальные научные исследования в современном мире. 2021. № 10-10 (78). С. 89-91.

2. Левченко Д.К., Бычков А.В. Полнорационный корм в виде брикетов // В сборнике: Вестник научно-технического творчества молодежи Кубанского ГАУ. Сборник статей по материалам научно-исследовательских работ: в 4 томах. Составитель А. Я. Барчукова, Я. К. Тосунов; под редакцией А. И. Трубилина, ответственный редактор А. Г. Кощаев. 2017. С. 70-72.

3. Бычков А.В. Подготовка кормовой смеси для изготовления брикетов // Сельский механизатор. 2018. № 7-8. С. 22-23.

4. Бычков А.В. Универсальная установка для измельчения кормов / В сборнике: Научное обеспечение агропромышленного комплекса. Сборник статей по материалам 71-й научно-практической конференции преподавателей по итогам НИР за 2015 год. Ответственный за выпуск А. Г. Кощаев. 2016. С. 198-199.

Сборник статей по материалам 71-й научно-практической конференции преподавателей по итогам НИР за 2015 год. Ответственный за выпуск А. Г. Кощаев. 2016. С. 198-199.

5. Левченко Д.К., Бычков А.В. Машины для приготовления кормов / В сборнике: Вестник научно-технического творчества молодежи Кубанского ГАУ. Сборник статей по материалам научно-исследовательских работ. В 4-х томах. Под редакцией А.И. Трубилина. Краснодар, 2018. С. 49-51.

6. Бычков А.В., Левченко Д.К. Универсальный пресс / Сельский механизатор. 2019. № 5. С. 27.

7. Frolov V.J. ТЬе parameters of the process of dry cleaning root crops with using screw separator / Frolov V.J., Bychkov A.V., Sidorenko S.M., Efremova V.N., Shmatko G.G. // Research Journal of Pharmaceutical, Biological and Chemical Sciences. 2016. Т. 7. № 2. С. 1518-1524.

8. Bychkov A.V. Ecological building elements as the basis of comfortable, bio positive housing / Bychkov A.V., Rudchenko I.I., Levchenko D.K. // Materials Science Forum. 2020. Т. 974 MSF. С. 273-276.

Т. 974 MSF. С. 273-276.

9. Бычков А.В. Способ производства топливных брикетов / Бычков А.В., Левченко Д.К., Ефремова В.Н., Овсянникова О.В. // Патент на изобретение 2739766 C1, 28.12.2020. Заявка № 2019140730 от 09.12.2019.

References

1. Jumaguzina S.R. Toplivnye brikety iz biomassy / Jumaguzina S.R., Bychkov A.V. // Aktual’nye nauchnye issledovanija v sovremennom mire. 2021. № 10-10 (78). S. 89-91.

2. Levchenko D.K., Bychkov A.V. Polnoracionnyj korm v vide briketov // V sbornike: Vestnik nauchno-tehnicheskogo tvorchestva molodezhi Kubanskogo GAU. Sbornik statej po materialam nauchno-issledovatel’skih rabot: v 4 tomah. Sostavitel’ A. Ja. Barchukova, Ja. K. Tosunov; pod redakciej A. I. Trubilina, otvetstvennyj redaktor A. G. Koshhaev. 2017. S. 7072.

3. Bychkov A.V. Podgotovka kormovoj smesi dlja izgotovlenija briketov // Sel’skij mehanizator. 2018. № 7-8. S. 22-23.

4. Bychkov A.V. Universal’naja ustanovka dlja izmel’chenija kormov / V sbornike: Nauchnoe obespechenie agropromyshlennogo kompleksa. Sbornik statej po materialam 71-j nauchno-prakticheskoj konferencii prepodavatelej po itogam NIR za 2015 god. Otvetstvennyj za vypusk A. G. Koshhaev. 2016. S. 198-199.

Sbornik statej po materialam 71-j nauchno-prakticheskoj konferencii prepodavatelej po itogam NIR za 2015 god. Otvetstvennyj za vypusk A. G. Koshhaev. 2016. S. 198-199.

5. Levchenko D.K., Bychkov A.V. Mashiny dlja prigotovlenija kormov / V sbornike: Vestnik nauchno-tehnicheskogo tvorchestva molodezhi Kubanskogo GAU. Sbornik statej po materialam nauchno-issledovatel’skih rabot. V 4-h tomah. Pod redakciej A.I. Trubilina. Krasnodar, 2018. S. 49-51.

6. Bychkov A.V., Levchenko D.K. Universal’nyj press / Sel’skij mehanizator. 2019. № 5. S. 27.

7. Frolov V.J. The parameters of the process of dry cleaning root crops with using screw separator / Frolov V.J., Bychkov A.V., Sidorenko S.M., Efremova V.N., Shmatko G.G. // Research Journal of Pharmaceutical, Biological and Chemical Sciences. 2016. T. 7. № 2. S. 1518-1524.

8. Bychkov A.V. Ecological building elements as the basis of comfortable, bio positive housing / Bychkov A.V., Rudchenko I.I., Levchenko D.K. // Materials Science Forum. 2020. T. 974 MSF. S. 273-276.

2020. T. 974 MSF. S. 273-276.

9. Bychkov A.V. Sposob proizvodstva toplivnyh briketov / Bychkov A.V., Levchenko D.K., Efremova V.N., Ovsjannikova O.V. // Patent na izobretenie 2739766 C1, 28.12.2020. Zajavka № 2019140730 ot 09.12.2019.

Производство угольных брикетов

Технология добычи угля представляет собой совокупность сложных и последовательных промышленных мероприятий, в процессе выполнения которых на поверхность поднимается не только высококачественная порода, но и невостребованные угольные пылеобразования. Однако оптимизация производства, стремление к его абсолютной безотходности, и, соответственно, извлечению в дальнейшем максимальной экономической выгоды обязывает предпринимателей искать пути реализации добытого сырья в полном объёме. Выполнить эту задачу можно по-разному и, в частности, с помощью брикетирования.

Брикет – это спрессованное из отходов сельского хозяйства, деревообработки, низкокачественного угля или торфа малоразмерное плотное формообразование, используемое в качестве топлива. Соответственно, один из процессов получения брикетов представляет собой преобразование тонкодисперсного угольного сырья из сыпучего и крошащегося материала в спрессованные частицы, в ходе чего такие энергетические свойства, как длительность и равномерность горения и, естественно, теплоотдача существенно улучшаются. Кроме этого, брикеты имеют такое существенное преимущество, как удобная транспортировка.

Соответственно, один из процессов получения брикетов представляет собой преобразование тонкодисперсного угольного сырья из сыпучего и крошащегося материала в спрессованные частицы, в ходе чего такие энергетические свойства, как длительность и равномерность горения и, естественно, теплоотдача существенно улучшаются. Кроме этого, брикеты имеют такое существенное преимущество, как удобная транспортировка.

Виды оборудования для производства угольных брикетов.

Серийное производство задействует два основных вида промышленного оборудования: прессы и экструдеры. Так, автоматические или полуавтоматические электромеханические прессы, усиленные гидравлическими модулями, служат для массового выпуска брикетов различной формы и химического состава.

Вначале осуществляется просеивание первичного сырья и тщательное перемешивание его с вяжущими веществами и, как правило, с технической водой.Форма брикета зависит от модели сменной или стационарной матрицы, которая закреплена на рабочем элементе пресса (например, на вальцах).

Разумеется, что после изготовления, требуется определённое время для просушивания продукции, после чего брикеты будут готовы к погрузке и транспортировке.

Процесс производства с применением экструдеров основывается не только на усилии сдавливания, но и на технологии пластификации материала. Загруженное в приёмный бункер сырьё попадает в рабочий цилиндр экструдера, где работает шнек (два шнека) червячного типа. Обрабатываемый материал перемешивается и нагревается за счет трения частиц между собой, лентой шнека и стенками цилиндра, вследствие чего происходит пластификация. Прессование суспензии выполняется при выдавливании материала шнеком через зауженное отверстие фильеры на выходе из цилиндра. Последний элемент конструкции оснащается сменной матричной насадкой с отверстиями различного диаметра. Дальше они аналогично подлежат просушиванию, время которого зависит от типа угля и размера брикетов.

Представленный перечень промышленного оборудования не является крупногабаритным, и оно может быть установлено даже на небольших производственных площадях, но одним из основных требований является наличие трёхфазной сети 380В.

Технологический процесс производства угольных брикетов. Сырье и его обработка.

Разумеется, что для скрепления химического состава угольной пыли требуются определённые связующие составы. Характеристики того или иного вяжущего вещества оказывают в дальнейшем определенное влияние на общие свойства полученных брикетов и непосредственно на их дальнейшее применение. Разновидность связующих элементов очень велика, и их перечень постоянно расширяется за счёт новых научных изысканий. Связующее вещество в идеале должно отвечать комплексу требований, среди которых: низкая себестоимость, свободный (законный) доступ в приобретении, улучшение энергетических свойств, уменьшение зольности, придание брикету механической стойкости и т.п.

Производство брикетов для промышленных котлов

Так, при переработке некоторых видов угля и мелкого кокса задействуют цемент и жидкое стекло. Смесь цемента, мелассы и глины делает брикеты очень крепкими, но понижает зажигательную способность. Примерно такой же недостаток и у брикетов, в которые вводят вяжущую смесь из торфа, портландцемента, глины и извести. Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Смесь цемента, мелассы и глины делает брикеты очень крепкими, но понижает зажигательную способность. Примерно такой же недостаток и у брикетов, в которые вводят вяжущую смесь из торфа, портландцемента, глины и извести. Известны связующие вещества из класса простых полиэфиров на основе пропиленгликоля, лигносульфонатов, а также нефтебитума. Полученные брикеты широко используются в металлургической отрасли и при топке различных промышленных котлов, то есть, везде, где не присутствует открытое горение. Это обусловлено тем, что некоторые связующие составы могут выделять определенные токсичные газы.

Один из способов получения угольных брикетов заключается в смешивании угольной пыли и раствора натриевой соли метилен-нафталин-сульфокислоты в соотношении 1% от массы шлама с последующим прессованием и сушкой с помощью углеводородсодержащего водостойкого покрытия. Последний этап технологии вызывает определённые сложности и является недостатком данной рецептуры. Произведенные брикеты задействуются для топки котлов и для коксования.

Производство брикетов без применения связующих веществ, основанное только на силе скрепляющего давления возможно, но, как правило, такие брикеты не будут обладать достаточной механической прочностью. Хотя известны технологии, при которых изготовление брикетов промышленного назначения может обходиться и без вяжущих составов. Например, сырьё из бурого угля содержит до 20% битумов и не нуждается в связующем составе. Такой материал дробят, подвергают термическому воздействию и просушке до влажности в 18-20%. Охлаждённая крошка загружается в пресс для получения брикетов.

Производство брикетов для бытового применения

Брикеты, почти в идеале отвечающие большинству требованиям, производят с использованием суспензии на основе хлебных остатков пищи и кормов, в состав которых входят растительные белки и полисахариды. В частности, мука и крахмал традиционно являются одними из самых популярных связующих веществ, применяемых для «бытового» брикетирования.

Брикеты при горении не являются токсичными, почему и применяются широко в быту – для топки бани, камина, приготовления шашлыков и даже для курения кальяна. К сожалению, именно из связующего элемента такого рода производство практически невозможно организовать в многотоннажном варианте.

Перспективным направлением в производстве брикетов может стать внедрение полимера на основе полиакриламида, химического аналога белка, который может стать универсальным связующим веществом.

Брикеты из угольной пыли вполне можно получить и в домашних условиях. При этом используются всё те же прессы или экструдеры, но их более компактные версии, которые можно установить где-нибудь в подсобном помещении и, которые, как правило, адаптированы для работы от центральной сети 220В. Так, к примеру, кальянный уголь можно изготовить с помощью селитры или каких-либо иных аналогичных связующих. При этом самым основным условием производства «домашних» брикетов остаётся категорический запрет на использование токсичных вяжущих компонентов

Заключение

Исходя из вышесказанного, можно констатировать, что брикетирование угольной пыли не слишком затратное, но достаточно выгодное производство. Материальные вложения в первичное сырьё (угольная пыль и большинство связующих веществ) не являются дорогостоящими в сравнении с полученной прибылью от реализации готовых угольных брикетов, популярность в использовании которых постоянно только увеличивается. Да, качественное оборудование стоит недёшево, но и оно окупается достаточно быстро, а экономить в этом направлении представляется легкомыслием.

Материальные вложения в первичное сырьё (угольная пыль и большинство связующих веществ) не являются дорогостоящими в сравнении с полученной прибылью от реализации готовых угольных брикетов, популярность в использовании которых постоянно только увеличивается. Да, качественное оборудование стоит недёшево, но и оно окупается достаточно быстро, а экономить в этом направлении представляется легкомыслием.

Как сделать брикеты из древесного угля: компоненты и процесс

Древесноугольный брикет — это вид топлива, изготовленный из порошка древесного угля. По сравнению с традиционными видами топлива, брикеты из древесного угля могут не только непрерывно генерировать тепло, но и не выделяют дыма и запаха при сгорании.

Поэтому в последние годы он широко используется в бытовых и промышленных целях и стал самым популярным топливом во многих странах, таких как Кения, Ближний Восток, Уганда, Индия и т. д.

С ростом экономической выгоды процесс производства брикетов из древесного угля стал одной из самых популярных перерабатывающих отраслей. Итак, каковы ингредиенты древесно-угольных брикетов и как сделать древесно-угольные брикеты?

Итак, каковы ингредиенты древесно-угольных брикетов и как сделать древесно-угольные брикеты?

Как сделать угольные брикеты

Состав угольных брикетов

Древесноугольный брикет в основном состоит из двух частей: древесного угля, который используется для обеспечения тепла, и второстепенных ингредиентов. Древесный уголь является продуктом неполного сгорания древесины или древесного сырья либо пиролиза в условиях изоляции воздуха.

Его основным компонентом является углерод, поэтому его можно использовать в качестве топлива. Второстепенные ингредиенты включают ускорители, белую золу и связующее для брикетов.

Компонент 1: древесный уголь

Древесный уголь составляет более 70% всех древесноугольных брикетов. В качестве материала для горения, обеспечивающего тепло, сырьем для древесного угля могут быть различные породы дерева, такие как бук, береза, твердый клен, орех пекан и дуб.

Древесный уголь в основном обрабатывается в печи. Обычно древесный уголь, произведенный и погашенный в печи, называется черным древесным углем. Преимущество его в том, что его легко воспламенить, но он легко взрывается во время горения с коротким временем горения и большим количеством дыма.

Обычно древесный уголь, произведенный и погашенный в печи, называется черным древесным углем. Преимущество его в том, что его легко воспламенить, но он легко взрывается во время горения с коротким временем горения и большим количеством дыма.

Черный древесный уголь и белый древесный уголь

В то время как белый древесный уголь может окисляться и образовывать белую золу после карбонизации, извлечения из печи и закалки влажным песком. По сравнению с черным древесным углем он имеет более твердую текстуру.

Компонент 2: ускорители

Угольный брикет не может полностью контактировать с кислородом в процессе горения, поэтому для ускорения горения необходим ускоритель. Наиболее подходящим ускорителем является нитрат, который может не только обеспечить кислород для ускорения горения, но и выделять тепло во время горения.

Однако это слишком дорого. В качестве отличного ускорителя с более низкой стоимостью можно добавить 10%-20% опилок для эффективного увеличения скорости горения.

Опилки — хороший ускоритель для древесно-угольных брикетов

Компонент 3: белый пепел

Как один из второстепенных ингредиентов, белая зола составляет всего 2-3% древесно-угольного брикета. Но он играет очень важную роль в процессе горения древесно-угольных брикетов.

Наблюдая за степенью побеления, можно судить о степени горения угольного брикета. Кроме того, поскольку белый пепел негорюч, он может эффективно продлить время горения.

Белый пепел — признак, по которому можно судить о степени горения

Компонент 4: связующее для брикетов

Из-за отсутствия пластичности связующее необходимо добавлять в процессе брикетирования древесного угля. Доля связующего в древесно-угольных брикетах составляет около 5% — 7%.

3 вида связующих для угольных брикетов

Многочисленные факты показывают, что крахмал обладает лучшими свойствами в качестве связующего материала. После желатинизации может образоваться густая паста, так что порошок древесного угля слипается, что облегчает последующее брикетирование.

Еще одним популярным связующим для брикетов является гуммиарабик или гуммиарабик. Однако, учитывая стоимость, лучшим выбором является макулатура.

При различных соотношениях состава конечный продукт будет отличаться. Ниже приведены несколько подходящих рецептов приготовления брикетов из древесного угля:

Недорогие планы подбора материалов

Вот интересное видео, в котором мужчина делает брикеты дома из обрезков дерева и коры. Посмотрите видео, чтобы повеселиться, и вы даже можете попробовать, если вам интересно.

Преимущества древесно-угольных брикетов

- Высокая степень сгорания (более 80% массы биомассы)

- Более длительное время горения, а также более равномерный и стабильный процесс горения

- Бездымный и безвкусный

- Легче (всего от 1/5 до 1/3 первоначального веса)

- Дешевле, чем кусковой уголь

- Простота в обращении, упаковке, транспортировке и использовании

Процесс изготовления брикетов из древесного угля

Как производить брикеты из древесного угля – вопрос, который обычно волнует людей. Процесс изготовления древесно-угольных брикетов можно разделить на пять этапов:

Процесс изготовления древесно-угольных брикетов можно разделить на пять этапов:

Шаг 1: карбонизация

Во-первых, обожгите сырье во вращающейся печи. В течение недельного процесса сжигания температура должна поддерживаться примерно на уровне 840–950 ° F (450–510 ° C).

После окончания горения закрыть воздухозаборник, а через один-два часа выхлопа закрыть выпускное отверстие. После двухнедельного периода охлаждения печь опорожнить и растолочь обугленную древесину (древесный уголь).

Шаг 2: дробление

Используйте молотковую дробилку или валковую дробилку, чтобы раздавить карбонизированную древесину. Хотя различные виды древесины, такие как кора, сухая древесная щепа, влажная древесина и т. д., должны быть измельчены до различных размеров, обычно их можно измельчать на куски древесного угля до 5 мм ниже, чтобы получить высококачественные брикеты из древесного угля.

Шаг 3: сушка

Затем необходим процесс сушки. Если содержание воды превышает эмпирический верхний предел, температура повысится, а объем резко увеличится, что может легко вызвать взрыв. Если содержание влаги слишком низкое, его будет трудно формовать. Используйте сушилку, чтобы уменьшить ее влажность до уровня, необходимого для формирования брикетов, примерно наполовину (примерно до 15%).

Если содержание воды превышает эмпирический верхний предел, температура повысится, а объем резко увеличится, что может легко вызвать взрыв. Если содержание влаги слишком низкое, его будет трудно формовать. Используйте сушилку, чтобы уменьшить ее влажность до уровня, необходимого для формирования брикетов, примерно наполовину (примерно до 15%).

Шаг 4: брикетирование

Брикетирование является ключевым этапом в формовании древесного угля. После того, как сырье попадет в шаровой пресс, на него будут воздействовать три вида сил, а именно основная движущая сила брикетировочной машины, сила трения и центростремительная сила стенки.

Благодаря влаге, клеям, температуре (около 105 ° F или 40 ° C) и давлению роликов брикетировочной машины брикеты древесного угля могут сохранять свою форму, когда они падают со дна машины.

Брикетировочная машина — производство брикетов из древесного угля.

Шаг 5: сушка

Поместите угольные брикеты в сушилку примерно на три-четыре часа, чтобы нагреть их до 275 ° F (135 ° C) и снизить влажность примерно до 5%.

После производства угольные брикеты сразу упаковывайте в пакеты или храните их в силосах. Следуя вышеуказанным шагам, древесноугольные брикеты будут производиться с производительностью 2200-20 000 фунтов (1-9метрических тонн) в час.

5 шагов для изготовления брикетов из древесного угля

Успешные случаи использования линии по производству древесноугольных брикетов Fote

Кения Линия по производству древесноугольных брикетов 20 т/ч

Линия по производству брикетов из древесного угля 20 т / ч в Кении Узнать последнюю цену

| Производственная мощность | 20 т/ч |

| Материал обработки | Древесный уголь |

| Конфигурация оборудования | Двухвальный смеситель, смеситель для жидкостей, питатель, машина для производства брикетов из древесного угля, сушилка, конвейер и т. д. |

| Размер брикета древесного угля | 50 мм (в диаметре) |

| Форма угольного брикета | Подушка |

Отзывы клиентов:

Брикет из древесного угля, сформированный на брикетировочной машине, более устойчив к высокому давлению, его нелегко сломать и легко транспортировать.

.

Уганда 5-6 т/ч линия по производству древесно-угольных брикетов

Линия по производству древесно-угольных брикетов 5-6 т/ч в Уганде Узнать последнюю цену

| Производственная мощность | 5-6 т/ч |

| Материал обработки | Древесный уголь |

| Конфигурация оборудования | Шнековый питатель, резервуар для смешивания жидкости, смеситель, машина для брикетирования древесного угля, сушилка для опилок, конвейер и т. д. |

| Размер брикета древесного угля | 30 мм (в диаметре) |

| Форма угольного брикета | Круглый |

Отзывы клиентов:

Брикет из древесного угля, сформированный брикетировочной машиной, горит дольше, с большим количеством тепла и меньшим количеством дыма и загрязнения.

Преимущества древесноугольных брикетов при переработке

По сравнению с другим топливом самым большим преимуществом древесноугольного брикета является то, что он не загрязняет окружающую среду в течение всего процесса переработки.

- Отсутствие отходов: без добавления химикатов в течение всей обработки древесноугольных брикетов необходимые второстепенные ингредиенты могут быть заменены опилками, бумажной массой и т. д. Не только нет отходов шлака, но некоторые отходы также могут быть переработаны и повторно использованы для создавать преимущества.

- Нет сточной жидкости: весь процесс не требует добавления или слива воды или какой-либо жидкости, поэтому он не загрязняет источник воды.

- Нет отработанного газа: газ, образующийся при переработке древесно-угольных брикетов, представляет собой только водяной пар и некоторое количество горючего газа, который не загрязняет воздух. Стоит отметить, что эта часть горючего газа может быть переработана и использована в качестве топлива, что одновременно может снизить стоимость.

Заключение

Согласно вышеизложенному, перерабатывать древесно-угольные брикеты не так уж и сложно. Но нам нужно обратить внимание на многие детали, такие как соотношение компонентов, влажность, все это напрямую повлияет на конечное качество.

Поэтому автор рекомендует пользователям понимать и подтверждать каждый шаг и его детали предстоящей обработки древесно-угольных брикетов. А затем выберите надежного поставщика для покупки оборудования, необходимого для переработки, такого как дробилка, сушилка, брикетировочная машина и т. д.

Автор : Джордан Джордан — автор блога, хорошо разбирающийся в этой отрасли. Большинство главное, он искренне надеется помочь вам в ваших проектах.

Как построить линию по производству брикетов

Главная > Новости >

Зеленая индустрия становится все более популярной в мире. Правительство предоставляет политические субсидии для поощрения развития брикетной промышленности. Несмотря на то, что технология брикетирования имеет много общего с пеллетным топливом, она все же имеет свою уникальную особенность. На западе люди обычно используют брикетную машину для производства топлива для барбекю.

С поверхности брикет обычно имеет больший размер, чем гранула. Пеллеты обычно имеют меньший размер для использования в бункере пеллетной печи. Брикет может иметь разную форму. Независимо от того, какой формы, брикетное топливо имеет важное значение в том, что оно имеет высокую плотность и высокую тепловую эффективность, которая может быть в несколько раз выше, чем у сырья. Что касается материала для брикетирования, то это, как правило, отходы стеблей сельскохозяйственных культур, отходы мебельного производства и различные виды растительного сырья, которые в прошлом не использовались. Эти материалы обычно выбрасываются или сжигаются прямо в поле, это не только отходы материала, но и загрязнение воздуха. Теперь брикетировочная машина может превращать отходы в драгоценные, что экономит много денег на топливо.

Основной процесс производства брикетов

Как мы все знаем, деньги, используемые для отопления помещений, являются большой проблемой для каждой семьи, если они используют ископаемое топливо, такое как уголь или газ. Кроме того, сжигание угля имеет сильное загрязнение воздуха и слишком большое содержание золы после сжигания. По многим аспектам это не идеальное топливо для будущего. Что касается топлива электричеством или газом, то они имеют ряд преимуществ по сравнению с угольным топливом, но являются дорогостоящими. Что касается большой энергетики, то правительство склоняется к изменению традиционного способа получения топлива. Пеллеты или брикеты являются идеальным решением для сильного загрязнения воздуха при производстве электроэнергии. Что касается этого вопроса, то топливные брикеты или пеллеты являются хорошей заменой ископаемому топливу.

Кроме того, сжигание угля имеет сильное загрязнение воздуха и слишком большое содержание золы после сжигания. По многим аспектам это не идеальное топливо для будущего. Что касается топлива электричеством или газом, то они имеют ряд преимуществ по сравнению с угольным топливом, но являются дорогостоящими. Что касается большой энергетики, то правительство склоняется к изменению традиционного способа получения топлива. Пеллеты или брикеты являются идеальным решением для сильного загрязнения воздуха при производстве электроэнергии. Что касается этого вопроса, то топливные брикеты или пеллеты являются хорошей заменой ископаемому топливу.

Когда мы приходим к пониманию важности разработки брикетного топлива или пеллетного топлива, мы должны рассмотреть вопрос о том, как сделать его из отходов. Ключевым моментом является производство брикетировочной машины хорошего качества и высокой эффективности. На самом деле процесс брикетирования представляет собой механический процесс, который оказывает давление на материал при определенной температуре в модели. В зависимости от конструкции брикетировочной машины, она имеет штамповочную механическую брикетировочную машину, шнековую брикетировочную машину и гидравлическую брикетировочную машину. Независимо от того, какие виды брикетировочных машин и принципы работы, они увеличивают содержание лигнина и повышают адгезионную способность частиц. Таким образом, мелкие частицы стабильно соединяются вместе в форме. Таким образом, содержание лигнина в материале биомассы играет важную роль в течение всего процесса брикетирования. Конечно, есть много других факторов, которые мы должны учитывать во время практического производства, таких как размер частиц сырья, содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора. Если вы хотите изготовить линию по производству брикетов, вам потребуется дробильная машина, сушильная машина, печь для карбонизации и т. д. в качестве дополнительного оборудования. Кроме того, конвейеры необходимы для транспортировки материала между различными обработками.

В зависимости от конструкции брикетировочной машины, она имеет штамповочную механическую брикетировочную машину, шнековую брикетировочную машину и гидравлическую брикетировочную машину. Независимо от того, какие виды брикетировочных машин и принципы работы, они увеличивают содержание лигнина и повышают адгезионную способность частиц. Таким образом, мелкие частицы стабильно соединяются вместе в форме. Таким образом, содержание лигнина в материале биомассы играет важную роль в течение всего процесса брикетирования. Конечно, есть много других факторов, которые мы должны учитывать во время практического производства, таких как размер частиц сырья, содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора. Если вы хотите изготовить линию по производству брикетов, вам потребуется дробильная машина, сушильная машина, печь для карбонизации и т. д. в качестве дополнительного оборудования. Кроме того, конвейеры необходимы для транспортировки материала между различными обработками. Конкретный процесс выглядит следующим образом:

Конкретный процесс выглядит следующим образом:

1. Дробилка:

Дробилка предназначена для измельчения сырья на 3–5 мм, что подходит для изготовления брикетов. Эта дробилка может измельчать: небольшие ветки деревьев, стебли хлопка, кору деревьев, скорлупу кокосовых орехов, рисовую солому, пшеницу. солома, кукурузная солома, травяной речной тростник, пальмовая шелуха, соевый стебель или шелуха, кофейная шелуха, рисовая солома, стебли подсолнуха, бамбук и многие другие агроотходы и т. д. И вся производственная линия может помочь вам превратить материалы в превосходные древесные волокна, мука и опилки напрямую, экономия энергии и высокая эффективность. Таким образом, вложенные затраты на производство древесного угля могут быть нулевыми.

2. Сушилка:

Сушка с воздушным потоком предназначена для контроля влажности сырья на уровне 8-12%, подходит для изготовления брикетов. Слишком сухое или слишком влажное сделает брикет рыхлым, не может иметь высокой плотности. Профессионально разработан для сушки различных видов древесных опилок.

Профессионально разработан для сушки различных видов древесных опилок.

Вся система состоит из вентилятора, двигателя, топливного котла, стальной трубы, циклона и воздушного шлюза. В этой системе сушилки для опилок влажный материал подается в бункер с помощью шнекового питателя. Топливная печь производит большой объем горячего воздуха. Горячий воздух подается в стальные трубы, смешивается с влажными опилками и перемещается по изогнутым трубам и сушильной камере с помощью вентилятора. Быстро движущийся горячий воздух поддерживает и смешивается с сырьем, направляемым спиральным питателем во взвешенном состоянии по стальной трубе; влага испаряется по мере прохождения материала по стальной трубе и высыхает на выпускном конце. Влажный воздух постоянно отводится, таким образом, материал высушивается.

3. Машина для производства брикетов:

Брикетирование — это процесс, во время которого сырье сжимается под высоким давлением и высокой температурой. После обработки сушки и прессования брикет характеризуется высокой плотностью, малыми размерами, лучшим сгоранием, способным заменить более качественный уголь или дрова. Содержание лигнина, встречающегося в природе в биомассе, высвобождается под высоким давлением и температурой.

Содержание лигнина, встречающегося в природе в биомассе, высвобождается под высоким давлением и температурой.

Лигнин служит клеем в процессе брикетирования, таким образом, связывая и сжимая биомассу с образованием брикетов высокой плотности. Во время этого процесса не нужно использовать связующее вещество. Таким образом, выходной брикет является видом чистого и зеленого топлива, которое идеально подходит для использования в печах, котлах и открытом огне.

4. Печь карбонизации:

Печь карбонизации предназначена для карбонизации брикетов биомассы в древесный уголь.

Печь для карбонизации древесного угля из биомассы может значительно увеличить коэффициент карбонизации (увеличен с 88% до 99%) и сократить время карбонизации (с 24 часов до 6 часов), а также отличается простотой эксплуатации, более высокой безопасностью, высокой эффективностью и сохранение энергии. Эта печь является идеальным оборудованием для карбонизации древесных брикетов методом бескислородной дистилляции. После карбонизации электропроводность и теплопроводность будут повышены; структура графита увеличилась, содержание связанного углерода увеличилось, теплотворная способность выше, зольность ниже, летучие вещества уменьшены, плотность выше, твердость и т. д.

После карбонизации электропроводность и теплопроводность будут повышены; структура графита увеличилась, содержание связанного углерода увеличилось, теплотворная способность выше, зольность ниже, летучие вещества уменьшены, плотность выше, твердость и т. д.

После рассмотрения вышеуказанных вопросов, вы должны контролировать инвестиции в производство. Сколько материала у вас есть или сколько материала вы можете купить, потребность в ежедневном производстве, заработная плата рабочего, регулярная замена быстрых запасных частей. В целом, брикетировочная машина является лишь ключевой частью всего процесса брикетирования, но все же необходимо учитывать дополнительные вопросы. Если вы хотите производить брикеты хорошего качества, KMEC будет вашим честным помощником, который поможет вам добиться успеха в производстве брикетов.

———————————————— ————————————————— —

Преимущества запуска линии по производству брикетов из биомассы и производственной линии по производству древесного угля

Инвестиции в машину для производства брикетов и линию по производству древесного угля зависят от широкого использования брикетного топлива и древесного угля из биомассы, поэтому маркетинг низкоуглеродного и экологически чистого возобновляемого топлива остается выгоднее проще с вполне конкретными целями.