Изготовление бетонных колец своими руками

Перейти к содержимому

Загородное хозяйство сложно представить без колодца. Действительно, жизнь на дачном участке становится намного проще, если во дворе имеется собственный колодец. В устройстве колодца участвуют бетонные кольца. Кроме того, кольца из бетона используют для канализации. Поэтому сайт Beton-Area.com расскажет об этих изделиях и сообщит их точные размеры и цены.

Бетонные кольца

Прежде чем рассказать о применении бетонных колец, нужно рассказать об их технических характеристиках. Кроме этого, нужно упомянуть их достоинства и недостатки.

Итак, бетонные кольца — это прочный и долговечный строительный материал. Это считается главным достоинством колец из бетона. Стоит сказать, что бетонные кольца производятся только лишь из качественного цемента. Цемент, который применяется для изготовления бетонных колец не используется для внутренних отделочных работ. Помимо качественного цемента в раствор для заливки бетонных колец добавляется: мелкий щебень, вода и песок.

Бетонные кольца отличаются целым рядом преимуществ. Необходимо их сейчас перечислить. Кольца из бетона отличаются:

- Быстрой установкой. Действительно, подобный материал устанавливается в несколько раз быстрее. Однако при установке используют грузоподъемную технику.

- Выгодной стоимостью.

- Удобной установкой при плотном прилегании и стыковке колец с замков без зазоров.

- Монолитностью конструкций. Во время установки бетонных колец не придется использовать канаты и тросы для дополнительной фиксации.

- Многолетним сроком службы. Срок эксплуатации таких изделий при грамотной гидроизоляции может составить 50 лет.

Теперь важно упомянуть некоторые недостатки бетонных колец. Итак, подобные изделия характеризуются:

- Сложным монтажом. Для правильной установки колец потребуется специальная техника и дополнительная рабочая сила.

- Трудностями в перевозке.

Помимо этого, к минусам можно отнести, то что кольца могут крошиться. Обычно случается это из-за того, что на производстве не соблюдались профессиональные технологии. А еще изделия могут испортиться при недостаточно хорошем уходе и некачественной гидроизоляции. Гидроизоляции колец необходимо уделить большое внимание. Ведь при не должном выполнении этого пункта может испортиться арматура, которая встроена внутрь изделий.

Обычно случается это из-за того, что на производстве не соблюдались профессиональные технологии. А еще изделия могут испортиться при недостаточно хорошем уходе и некачественной гидроизоляции. Гидроизоляции колец необходимо уделить большое внимание. Ведь при не должном выполнении этого пункта может испортиться арматура, которая встроена внутрь изделий.

Прочитайте полезную статью: Как утеплить дом минеральной ватой: видео, рекомендации и особенности работ

Где применяются бетонные кольца

Бетонные кольца получили широкое применение. В основном эти изделия используются для сооружения промышленных колодцев и обустройства систем канализаций. Помимо этого, такие изделия используются для сооружения колодцев с питьевой водой.

Стоит заметить, что кольца из бетона можно укладывать на абсолютно любой грунт. Благодаря специальному соединению колец между собой образуется цельная и водонепроницаемая конструкция, которая не боится движения почв и других подобных явлений.

Теперь настало время сообщить размеры таких изделий. Итак, бетонные кольца могут иметь абсолютно разные параметры. Однако изделия подбираются в соответствии с размерами проекта канализации. Кроме того, при выборе размера учитывается назначение колодца. К примеру, для смотрового колодца подойдут кольца, имеющие диаметр в 30 см. шириной. В общем, подобрать размер бетонных колец можно лишь в том случае, если уделить внимание изучению специальных таблиц.

Итак, бетонные кольца могут иметь абсолютно разные параметры. Однако изделия подбираются в соответствии с размерами проекта канализации. Кроме того, при выборе размера учитывается назначение колодца. К примеру, для смотрового колодца подойдут кольца, имеющие диаметр в 30 см. шириной. В общем, подобрать размер бетонных колец можно лишь в том случае, если уделить внимание изучению специальных таблиц.

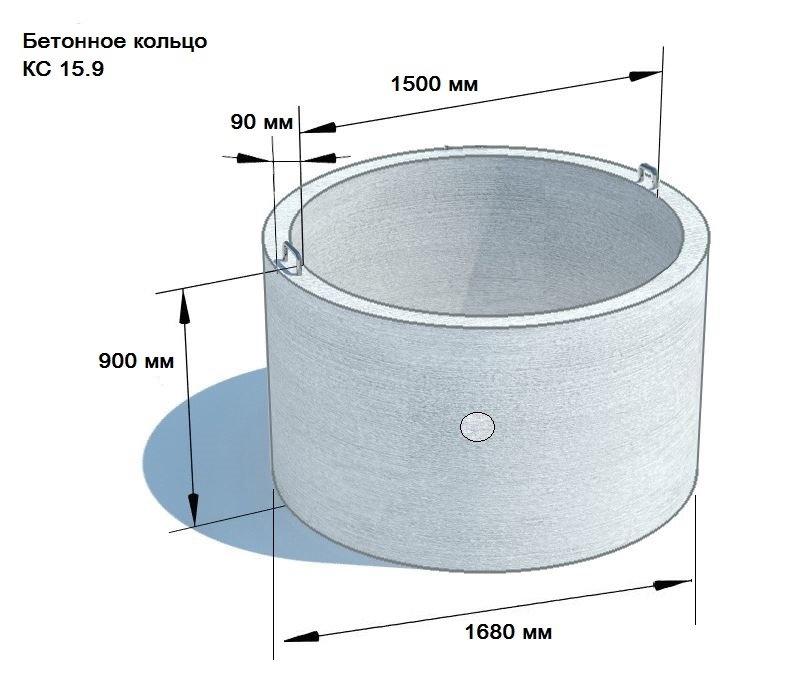

Для обустройства автономной канализации на за городом или на дачном участке используют бетонные кольца типовых размеров, которые предусмотрены ГОСТом. На картинке приведены востребованные размеры бетонных колец, которые используются для установки колодцев для канализации.

Для обустройства некоторых колодцев нужно днище. Этот элемент тоже имеет свои стандартные размеры. Днище способно держать на себе всю конструкцию в собранном виде. Производится это изделие из бетона высокой прочности. Кроме того, такой элемент имеет армирующую сетку. Нужно сказать, что на современных рынках можно приобрести сразу бетонные кольца с готовым днищем. В комплекте с бетонным кольцами находится специальный люк, который укрывает конструкцию и защищает ее от попадания грязи и атмосферных осадков. Специальное перекрытие оснащается отверстием, которое необходимо для обслуживания колодца.

В комплекте с бетонным кольцами находится специальный люк, который укрывает конструкцию и защищает ее от попадания грязи и атмосферных осадков. Специальное перекрытие оснащается отверстием, которое необходимо для обслуживания колодца.

Чтобы приобрести качественные кольца и отдельные элементы для них, необходимо заранее просчитать их размеры. Если этого не сделать, то можно потратить серьезные деньги впустую. Более того, лишних хлопот доставит трудоемкая перевозка деталей.

Бетонные кольца своими руками

Не стоит долго описывать все преимущества бетонных колец. Эти изделия действительно невозможно заменить другими современными материалами. Сейчас стоит поговорить о том, как сделать бетонные кольца своими руками. Также можно посмотреть профессиональное видео на эту тему.

Итак, прежде всего для изготовления колец понадобится свежий цемент марки «400». Также стоит использовать кварцевый песок. Однако перед использованием, песок промывают обычной водой, удаляя из него, таким образом, лишние примеси.![]() Третьим компонентом будет являться мелкий гравий пластичной формы. Чтобы изготовить кольцо из бетона необходимо использовать стальную арматуру диаметром 6 или 8 мм.

Третьим компонентом будет являться мелкий гравий пластичной формы. Чтобы изготовить кольцо из бетона необходимо использовать стальную арматуру диаметром 6 или 8 мм.

Ход работы по созданию бетонного кольца

- Вначале необходимо соорудить опалубку из дерева. Для этого нужно сколотить между собой два кольца из дерева для наружного цилиндра, затем необходимо изготовить два кольца для внутреннего цилиндра. Бока формы изготавливают из кровельного листа или из досок. Опалубка должна состоять из нескольких частей и быть разборной. Стенки формы необходимо скрепить деревянными планками.

- Затем поверхности цилиндра, которые будут заливаться цементным составом смазываются машинным маслом. После чего устанавливают цилиндр большого диаметра на деревянный щит. Конструкцию укрепляют. Затем вставляют строго по центру наружного цилиндра внутренний цилиндр.

- Теперь настало время ввести ушки из арматуры в зазор между стенками цилиндров. Чтобы удержать арматуру в нужном положении, нужно разместить 4 клина.

- После этого подготавливают раствор из цемента в пропорциях: 1 часть цемента, 2-3 части песка, гравия, 4-5 частей щебня.

- Готовый состав из цемента нужно уложить в зазор между цилиндрами на высоту около 100 мм. Раствор нужно уплотнить при помощи металлического штыря. После чего клинья перемещают на высоту 200 мм. Делается это для того, чтобы заполнить их бетоном. Теперь используя метод отбивки, нужно заполнить всю форму. Работы нужно остановить на 4 дня. После того как пройдет это время бетонное кольцо, которое получилось нужно освободить от опалубки.

- Теперь изделие необходимо оставить на щите из дерева еще начетверо суток. Изделие при этом важно периодически поливать водой. Вода позволит бетонному кольцу стать прочнее. Готовое изделие необходимо очистить от машинного масла и использовать по прямому назначению.

Как видите, изготовление бетонных колец своими руками — это серьезный и трудоемкий процесс, к которому стоит подойти с большой ответственностью. Но если все сделать грамотно, то можно получить качественное изделие и сэкономить свои деньги.

Но если все сделать грамотно, то можно получить качественное изделие и сэкономить свои деньги.

Похожая запись

Adblock

detector

Как сделать бетонные кольца для колодца своими руками

Содержание:

- Назначение и конструкция бетонных колец

- Производство колодезных колец

- Размерный ряд изделий

- Расчет объема железобетонных колодцев

- Изготовление формы для колец своими руками

- Технология производства колец

Автономное водоснабжение на дачных и загородных участках осуществляется использованием воды из колодца. Для формирования шахты источника необходимо от 1- до 25 железобетонных колец. Высокая стоимость изделий становится непосильной ношей для некоторых владельцев усадеб, но существует альтернатива – собственное производство. Формы для колодезных колец своими руками позволят с минимальными затратами наладить изготовление строительного материала для оборудования колодца или септика.

Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Железобетонные кольца

Информация. Стандарты производства железобетонных колец регулирует ГОСТ 8020-90.

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Характеристики колец с замком

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части.

Внимание. Железобетонные кольца с плоским торцом могут сместиться под воздействием плывуна, перекрыв до 40% ствола колодезной шахты.

Характеристики стандартных колец

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

Конструкция кольца

Производство колодезных колец в 2020 году

Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.

Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.Заводские стендовые колодезные кольца изготавливаются методом виброформовки. Это означает, что бетонный раствор укладывается в специальную форму и уплотняется с помощью вибрации. Без этого процесса невозможно добиться высокой прочности. Смесь из бетона и наполнителей готовится непосредственно на месте работы.

Заводская виброформа состоит из двух металлических цилиндров различного диаметра. Внешняя часть, усиленная ребрами жесткости, имеет закрепленный вибромеханизм с электрическим двигателем. Агрегат способствует уплотнению бетонной смеси. К внутреннему кольцу приварен конус, выполняющий роль крышки. Оборудование отличается высокой производительностью, но и стоит не мало. Если изготовление колодезных колец это одноразовое мероприятие, то покупать оборудование не имеет смысла, лучше сделать самостоятельно.

Заводская форма для колец

Совет. При покупке заводской формы обращайте внимание не только на размеры, но и на возможные модификации: изготовление транспортировочных петель или сквозных проушин. От толщины металла цилиндров зависит долговечность изделия и точность геометрических размеров производимых колец.

Опалубка для колодезных колец делится на наружную и внутреннюю. Расстояние между частями будет толщиной стенок. Их величина определяется диаметром изделий:

- 70 см – 7 см, без арматуры – 12 см;

- 100 см – 8 см, без каркаса – 14 см.

Внимание. Для изготовления продукции с замком на торце потребуется более сложная форма.

Стандартными элементами комплектации являются крышка и днище. Их размеры соответствуют диаметру колец.

Каркас из проволоки для армирования колец

Размерный ряд изделий

Железобетонные кольца, применяемые для монтажа смотровых, канализационных и колодцев водоснабжения, имеют несколько основных параметров: диаметр, высота, толщина стенок. Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

- Большие – изделия с диаметром 2 м, весом до 2,3 т, высотой до 90см

- Средние – внутреннее сечение 1,5 м, вес – 0,9-1,3 т, высота до 90 см.

- Малые – диаметр – 1 м, вес 600 кг, высота до 90 см.

Это популярные размеры колодезных колец, при необходимости можно приобрести или изготовить доборные элементы любой высоты и диаметра, в зависимости от индивидуальных потребностей. Прочность изделий зависит от толщины их стенок и наличия арматурного каркаса. При выборе параметра учитывают тип грунта, его склонность к сжатию и морозному пучению.

Информация. Маркировка изделий выполняется с обозначением внутреннего диаметра колец в дециметрах.

Расчет объема железобетонных колодцев

Для производства необходим такой показатель, как объем бетона, требующегося на одно изделие. Объем кольца для колодца высчитывается по формуле:

Например, для КС10-9 V=3,14x90x (582-502) V=0,24 м3.

Объем всего колодца высчитывают по формуле: V=Lx3,14xR2

L– высота конструкции, R – радиус колец.

Изготовление формы для колец своими руками

Материалы

- доски;

- листы или изделия из металла;

- пластик.

Деревянная опалубка

Металлические формы станут наиболее надежным и долговечным вариантом, такую опалубку можно в будущем сдавать в аренду. Упростит изготовление использование бочек или труб соответствующего диаметра. Сваривание отдельных листов с последующим изгибанием занимает больше времени и требует физических усилий.

Самодельная форма из металлических листов

Совет. Пластиковые цилиндры также приемлемый вариант, тем более емкости из полимеров продаются любых размеров.

Технология

Металлическая форма для производства колодезных колец, материалом для которой служат две бочки разных диаметров, сооружается по простой технологии:

- У обеих бочек срезается дно.

- На внутреннюю и внешнюю сторону большего изделия наносится вертикальная разметка, делящая его на две равные части.

- С помощью сварочного аппарат или заклепок с внешней стороны цилиндра крепятся металлические уголки. Они располагаются вдоль все линии разметки или тремя парами: вверху, посередине и внизу. Элементы должны располагаться точно напротив друг друга.

- В уголках сверлятся отверстия под болты, которыми будет осуществляться крепеж формы.

- Бочка разрезается болгаркой с внутренней стороны, работать следует осторожно, чтобы не задеть приваренные детали крепления.

- Следующий этап – подготовка внутреннего цилиндра. Бочка меньшего размера также размечается вертикальными линиями.

- По разметке привариваются уголки для последующего соединения частей. В этом случае они размещаются с внутренней стороны цилиндра.

- Бочка разрезается с наружной стороны.

- Для удобства к цилиндрам приваривают ручки – к внешнему снаружи, к внутреннему – изнутри.

Внимание. Внутренний цилиндр делится на одну и две трети, меньшая деталь при разборке опалубки легко убирается внутрь.

Изготавливая колодезное кольцо своими руками, нельзя забывать об элементах для его перемещения. Это могут быть монтажные петли из металла, соединенные с арматурным каркасом или сквозные отверстия. Второй вариант более приемлем, ведь при монтаже колодцев петли приходится срезать. Чтобы появились проушины для строп, в форме вырезают отверстия и вставляют деревянные круглые чурки толщиной 4-5 см.

Приготовление бетонного раствора

Чтобы бетон получился высокого качества, необходимо соблюдать рекомендуемые пропорции ингредиентов. Расчет долей ведется, ориентируясь на основу — цемент:

- песок 2:1;

- гравий 3:1, 4:1;

- вода – 0,5-0,7.

Гравий предварительно замачивают в воде. Первыми смешивают песок и цемент, затем доливают воду. После перемешивания раствора засыпают гравий.

Совет.

Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Производственную площадку размещают вдали от солнечных лучей, под навесом. Быстрое высыхание влаги из бетона уменьшает его прочность. Работать над изготовлением колец для колодца любого диаметра лучше при температуре не ниже +80.

Бетономешалка для раствора

Технология производства колец

Для производства потребуются следующие материалы:

- цемент М400;

- песок;

- гравий;

- мелкофракционный щебень;

- вода;

- металлическая арматура или проволока 6-10 мм.

Если вы хотите больше узнать об строительных материалах, то рекомендую прочесть статьи на сайте stroyobzor.info

Для проведения работы по изготовлению колодезных колец необходима ровная площадка, важно установить форму по уровню. Перечень оборудования для производства железобетонных изделий включает:

- разъемную форму;

- бетономешалку;

- вибромеханизм для бетона;

- подъемное устройство.

Перед началом работы собирается каркас из арматуры, для этого используется сварка или проволока. Дальше процесс идет в следующей последовательности:

- На ровной площадке или металлической подставке устанавливает форма. Расстояние между внутренней и наружной частью выставляется по толщине стенки. Следует проверить, чтобы по всему периметру был одинаковый промежуток. Половинки внутреннего и наружного цилиндров стягиваются между собой с помощью болтов, вставленных в отверстия приваренных уголков.

- Устанавливаются распорки между цилиндрами. Это могут быть металлические шпильки или деревянные клинья, размещенные на 2/3 высоты конструкции.

- Бетон закладывается в форму, если уплотнение производится вибромеханизмами, то до самого верха. В случае использования подручных средств (металлического стержня или ручки от лопаты), то уплотнение производится через каждые 20 см слоя раствора.

- При достижении уровня распорок, их вынимают, а смесь накладывают до краев.

- Верх раствора тщательно разравнивают мастерком, ведь это будет стыковочный торец.

Кольцо, изготовленное в кустарной форме

Информация. Заменой вибрационного механизма, устроенного в стенках заводской формы, является погружной вибромеханизм. Это устройство должно иметь насадку, достающую до дна изделия. Работать с ним нужно осторожно, чтобы не повредить наконечник об арматуру. Благодаря высокой частоте колебаний устройства бетон становится однородным, освобождается от пузырьков воздуха и лишней влаги.

Бетон остается в форме от 1-4 дней, в зависимости от температуры и влажности. Разборка опалубки начинается с внутреннего цилиндра, затем открывается внешняя часть. Использовать или перемещать кольцо нельзя от 7 до 14 дней. В этот период бетон набирает прочность. В благоприятных условиях – при высокой влажности и температуре +200 время созревания сокращается до минимума.

Формы для изготовления колодезных колец являются достаточной простой конструкцией. На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

видов, технология производства, маркировка + лучшие производители

Человеку, привыкшему к удобствам, трудно обойтись без гидротехнических сооружений в своем загородном хозяйстве.

Для сооружения простого септика, коллектора или колодца часто используют бетонные кольца для канализации, как наиболее оптимальный и экономичный вариант. Бетонные изделия привлекают низкой ценой, простотой и скоростью монтажа.

Из этой статьи вы узнаете о видах колец для канализации, их размерах, особенностях. Мы познакомим вас с лучшими производителями этой продукции и их ценами.

Содержание статьи:

- Общие характеристики колец

- Классификация дизайна

- Бетонные размеры кольца

- GOST Marking

- Цель бетонных колец

- .

- Технология №1 – метод вибролитья

- Технология №2 – кольца вибропрессования

- Технология №3 – Домашнее производство

- Верхние производители бетонных колец

- Место №1 — ВТГ Строй в МО

- Место №2 — Диалог Билд

- Место №3 — Компания ООО «ТСК Синегорье»

- Место №4 — Предприятие ЮгСтройКомплект 90 9 0 9 0 1 0 9 0 1 0 1 Заключение 9 0 1 9 0 1 Заключение полезное видео по теме

Общая характеристика колец

Бетонные кольца нужно выбирать исходя из проекта канализации, где размер колодца и его тип обосновываются расчетами. При этом продукт должен иметь светло-серый цвет, свидетельствующий о том, что он хорошо высушен.

На поверхности бетонных канализационных колец исключается наличие видимых дефектов в виде пустот, выступающего щебня и других дефектов.

Бетонные изделия являются отличным материалом для строительства канализационной системы. Но следует знать, что в этой категории стройматериалов существует множество видов, отличающихся характеристиками и размерами.

Остановимся на этом подробнее.

Остановимся на этом подробнее.Классификация конструкции

По конструкции бетонные кольца делятся на два больших класса: шов , с замковым соединением и прямой .

Первые из них имеют выступы в верхней части и пазы в нижней. При установке изделия вставьте один в другой. Выступ совмещается с пазом и в результате получается прочное герметичное соединение, не подверженное сдвигу ни в каких условиях.

Складчатые кольца для канализации могут быть разного размера, обязательно один — соединение настолько прочное, что изделия не нужно дополнительно соединять друг с другом

С помощью колец с замковым соединением можно получить не только плотный, устойчивый ствол, но и идеально ровный. В случае неустойчивых грунтов это лучшее решение.

Прямые или сплошные кольца с гладкими стенками. Их соединяют между собой с помощью дополнительных элементов – металлических скоб, а затем шов замоноличивают цементом. Кольца этого типа дешевле первого, но и менее надежны.

Эти изделия отличаются друг от друга не только способом соединения, но и наличием дна. У одних он есть, а у других отсутствует. Первые выгодны тем, что при их размещении на дне котлована нет необходимости в бетонировании.

Размеры бетонных колец

Во избежание проблем при установке из-за неправильного выбора колец необходимо знать, что в основном они различаются внутренним диаметром. Толщина стенки у разных изделий также существенно отличается – 70-200 мм.

Таблица с основными параметрами облегчит выбор размеров бетонных колец для строительства канализации.

Планирование места для канализации возможно только с учетом размеров кольца. Подходит ли бетонный элемент по параметрам, можно определить, рассчитав его объем

Регулирует все параметры ГОСТ 8020-90 . Помимо вышеперечисленного существуют специальные таблицы, в которых кроме линейных размеров кольца указывается полезный объем и класс бетона, из которого оно изготовлено.

Поскольку для домашней канализации используются в основном кольца высотой от 0,8 до 0,9 м, то перепады по высоте не очень заметны.

Имея готовые параметры, можно произвести предварительные расчеты относительно рационального устройства канализационной системы.

Тип соединения не единственное отличие конструкции колец. Есть изделия с дном, что является отличным решением для устройства первой камеры отстойника.

Маркировка ГОСТ

На бетонные кольца производители наносят маркировку в соответствии с нормами ГОСТ. Ее прочтение позволит определить назначение изделия.

Обозначения расшифровываются следующим образом:

- Коп — настенное кольцо;

- Клк — элемент ливневой канализации или водостока;

- КО — кольцо для фундамента или опоры;

- CVG — продукто- или газопровод;

- КФК — кольцо бетонное для сооружения коллекторов или дренажных систем;

- КСД — кольцо бетонное с дном.

За этими символами следуют две числовые группы. В первом – диаметр изделия, а во втором – высота в дециметрах. Итак, обозначение COP 20 — 9 читается как настенное кольцо диаметром 20 см и высотой 90 см.

Иногда в маркировке присутствует и степень проходимости в виде символов «О» , «П» , «Н» . Первый указывает на особенно низкое значение параметра. Второй — на пониженный, а третий — на нормальный.

Толщина стенок кольца выбирается исходя из типа грунта. При пренебрежении этим правилом канализационный колодец может разрушиться из-за сжимающих нагрузок.

Чаще всего автономные коллекторы состоят из колец, размеры которых соответствуют нормативным требованиям.

Назначение бетонных колец

Канализационные колодцы являются основной областью применения бетонных колец, но отнюдь не единственной.

Поскольку проницаемость их стенок низкая, изделия применяют для устройства:

- коллекторов как основного элемента канализационной системы города;

- люки;

- газовые установки;

- водозаборные пункты;

- ;

- прокладка всех видов кабелей под землей.

Бетонные кольца можно закапывать в любой тип почвы. Изделия легко переносят агрессивную среду.

Основные сильные и слабые стороны

Несмотря на различия бетонных колец по конструкции, размерам, назначению и цене, они имеют как общие недостатки, так и недостатки.

Преимущество этих продуктов:

- Длительный срок службы. Если кольцо изготовлено из качественных комплектующих и оснащено надежным армирующим каркасом, оно не изменит своих прочностных характеристик до 20 и более лет.

- Сопротивление сжатию более чем удовлетворительное.

- Простой и быстрый монтаж.

- Влагостойкие стены с надлежащей гидроизоляцией.

- Гладкая высококачественная поверхность, за которой легко ухаживать.

- Устойчивость к грунтовым водам и сдвигу.

- Высокая морозостойкость.

Поскольку бетонные кольца в канализационных системах эксплуатируются в агрессивной среде, для них очень важен такой показатель, как низкая водопроницаемость поверхности.

Несмотря на то, что в последнее время стали очень популярны пластиковые кольца, изделия из бетона не потеряли своей актуальности. Особенно широко они используются в частных хозяйствах.

Железобетонные кольца имеют недостатки. К ним относятся:

- Большой вес, из-за чего при монтаже не обойтись без использования спецтехники.

- Для доставки к месту установки необходимо обустроить подъездные пути.

- При использовании колец без замка необходимо тщательно герметизировать стыки.

- Когда изделия подвергаются неравномерным нагрузкам, могут появиться трещины.

Чтобы крепление колец между собой было более надежным, их скрепляют изнутри пластинами. Один из концов закреплен на нижнем элементе, а второй на верхнем.

Для устройства канализационного колодца утрамбовывают дно котлована, устраивают песчаную подушку 30 см, а на нее укладывают кольцо с дном или опорную плиту. Обязательно проверяйте горизонтальность, иначе получится перекос, который непросто выровнять

Колодец из колец большого диаметра накрывается плитой с .

Для небольшой конструкции сам люк служит потолком.

Для небольшой конструкции сам люк служит потолком.Технология производства бетонных колец

Изготавливают кольца из цемента марки не ниже М200. Для изготовления колец по ГОСТ 7473-2010 Применяют марку М400 . В качестве дополнительных ингредиентов выступают песок, гравий, вода, пластификатор.

Существует два способа изготовления бетонных колец: вибролитьем и вибропрессованием. Первый используется для небольшого объема производства, а второй считается промышленным.

Общим для этих двух технологий является арматура, которую укладывают перед заполнением виброформы или вибропресса бетонной смесью. Предварительно его обвязывают в кольцо, по высоте равное высоте готового изделия. Это придает кольцам дополнительную прочность.

Для предотвращения прижатия армирующей сетки к стенкам формы предусмотрены специальные пластмассовые фиксаторы армирования. Надеваются на проволоку

Для того, чтобы прочно связать бетонные заполнители и превратить его в прочный цементный камень, бетонные кольца после формирования пропаривают.

Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения.

Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения.Железобетонные кольца укладывают в пропарочную камеру после завершения формирования. Температуру в закрытой камере на стадии нагрева постепенно повышают — в течение часа на 20-25°С.

При несоблюдении этого правила на поверхности изделий могут образоваться трещины в результате появления в бетоне чрезмерных напряжений из-за резкого скачка температуры.

Собственно пропаривание проводят при температуре от 70 до 90°С. Затем происходит постепенное охлаждение. По принципу функционирования различают камеры периодического и непрерывного действия для пропаривания.

Хранить кольца на складе в закрытом или открытом виде. Их можно располагать рядами или вставлять друг в друга, если позволяет размер.

Технология №1 — метод вибролитья

Преимущества этого метода в том, что для организации производства не требуются большие площади.

Достаточно небольшой участок с твердой поверхностью.

Достаточно небольшой участок с твердой поверхностью.Кроме того, используемые формы легкие. Они разборные, поэтому для вывоза готового изделия не нужен ни кран, ни кран-балка.

Форма 6 м 3 для железобетонных колец легко разбирается. Изготовлен из металла толщиной 2 мм. Верхняя и нижняя конструкции оснащены кольцевыми усилителями. Сборка с замковыми клиновыми соединителями

Процесс изготовления состоит из нескольких этапов:

- Смазать и собрать формы на месте заливки.

- Заполните формы бетоном.

- Уплотнение бетона с помощью глубинного вибратора.

- Оставить смесь в формах до застывания. Обычно время ожидания составляет от 6 до 8 часов.

- Разбирать конструкцию силами 2-4 человек.

Обычно цикл заливки формы объемом 6 — -6,5 м 3 занимает от 4 до 5 часов.

Технология №2 — вибропрессовые кольца

Производство по этому способу не требует большого количества форм, так как производительность вибропресса позволяет получить около 35 изделий за 8 рабочих часов.

Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.

Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.В случае использования конвейера смесь укладывается в форму вручную, а асфальтоукладчик позволяет обойтись без применения ручного труда.

Технологический процесс состоит из нескольких операций:

- Наружная съемная опалубка и запорная часть поддона размещаются внутри вибропресса.

- Разбрасыватель асфальтоукладчика фасонный.

- Выгрузите смесь в форму и уберите шпатель в сторону.

- Установите гидравлический штамп на пресс-форму.

- Начать процесс прессования. При этом кольцо затирочной машины вращается и образует замковую часть. На нем есть ограничители, позволяющие четко формировать размеры.

- Пуансон извлекается из формы.

- Выполните зачистку изделия. Используйте для этого специальное устройство. Иногда используют приспособление от вилочного погрузчика, закрепляя его на кран-балке или используют сам вилочный погрузчик.

- Демонтируйте нижние захваты, удерживающие кольцо.

После того, как форма снята с кольца, в нее помещается другой поддон и возвращается в вибропресс.

Для равномерной укладки бетона его распределение по форме производят вибрацией. Вибраторы расположены как сверху, так и внутри. Поднимают бетонную смесь снизу, а перфоратором сверху ее обжимают

Если сравнить вибропресс с виброформой, то становятся очевидными его преимущества, влияющие не только на производительность, но и на качество конечного продукта.

Гидроцилиндр (пуансон), установленный на поворотной балке, обеспечивает сильное прессование. Так как фракции заполнителя, отличающиеся по размерам, попеременно подвергаются вибрации разной частоты, виброуплотнение получается более качественным.

В результате получается качественная поверхность, которую невозможно получить с помощью виброформ. Замок, образованный прессованием, характеризуется высокими показателями прочности.

Технология №3 — Домашнее производство

Железобетонные кольца можно изготовить в домашних условиях.

Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.

Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.Проще всего использовать толстостенные стволы. Один из них большого диаметра, а сечение другого должно отличаться в меньшую сторону настолько, чтобы получилась стенка толщиной около 8 мм.

Оба сосуда удаляют дно. Внутренний ствол делают выше наружного сантиметров на 10. Для удобного снятия опалубки с готового изделия на бочках делают продольный разрез, разделяющий их на две части.

Элементы стволов соединяются с помощью «ушек», забивая в них клинья. Сделать это можно с предварительно приваренными уголками, просверленными в них отверстиями и стянутыми болтами

Для предотвращения перекоса стенок формы необходимы распорки, чтобы опалубка не деформировалась. При подготовке к использованию малая часть формы вставляется в большую. При этом следят за тем, чтобы зазор был равномерным по всей окружности.

Сверление отверстий под стопорные шпильки. Далее шпильки вставляются в подготовленные места, плотно затягиваются гайками.

Есть еще один вариант изготовления формы — из металлической полосы и деревянных брусков. Из полосы делают рейку, ширина которой равна высоте железобетонного изделия с добавлением 10 см.

Сбоку по краю полоски, снизу и сверху на форме нужно загнуть бортики. Эта деталь нужна сбоку для сверления отверстий под стягивающие болты

На верхнем ободе делаются насечки, а затем из заготовки изготавливается кольцо. Для придания ему жесткости изготавливается деревянный каркас путем вырезания деревянных кусков длиной около 23 см и прикрепления их под бортиком. Чтобы не гнуть стены, также укрепляют высоту.

Если у вас есть опыт работы с деревом, вы можете делать деревянные формы. Металлическое кольцо используется для фиксации деревянных планок. Закрепите его снаружи формы большего диаметра и изнутри меньшей части опалубки.

Также рекомендуем вам ознакомиться со статьей, где мы дали подробную инструкцию по изготовлению бетонных колец своими руками. Подробнее — см.

Лучшие производители бетонных колец

Бетонные кольца производятся многими предприятиями России. Среди них можно выделить компании, продукция которых пользуется особым спросом.

Место №1 — ВТГ Строй в МО

Компания «ВТГ Строй» в Мытищах недавно начала производить железобетонные кольца различного назначения, в том числе и канализационные. Здесь изготавливаются стеновые изделия, с днищем, дополнительными, бетонными крышками, отдельным колодезным дном.

Есть фальцованные кольца и без замков. Все имеют паспорта и сертификаты.

Особой популярностью пользуются следующие изделия:

- Кольцо КС со складкой и прямым отрезком 90 — 100 см в комплекте с крышкой и люком;

- КС изделие с замком и без замка диаметром 90 — 150 см в той же комплектации;

- Кольцо КС, как с замком, так и без, с крышкой и люком диаметром 90 — 200 см.

Мощности предприятия позволяют отгружать продукцию во все регионы России. Стоимость одного кольца около 2,1 тонны.

Место №2 — Диалог Строй

Новокузнецкая компания «Диалог Строй» поставляет железобетонные изделия по всему региону.

Зимой компания предоставляет льготы своим клиентам. При условии предоплаты, фиксации цен, всех видов скидок

В ассортименте представлены следующие наименования продукции:

- КС 7-9 — с толщиной стенки 80 мм;

- КС 10-9 — с одинаковыми стенками;

- КС 15-9 — со стенками 100 мм;

- КС 20-9 — со стенками одинаковой толщины.

По индивидуальным заказам возможно изготовление колец с другими параметрами. Цена на продукцию от 1,7 т.р.

Место №3 — компания ООО «ТСК Синегорье»

Популярностью среди потребителей пользуется продукция компании ООО «ТСК Синегорье». Изготавливают железобетонные кольца для канализационных колодцев, люки для них, днища, дополнительные кольца.

Средняя стоимость кольца около 2,7 тонн. Компания находится в Кирове, но поставки осуществляются по всей России.

Место №4 — Предприятие ЮгСтройКомплект

Краснодарское предприятие ЮгСтройКомплект также производит большой ассортимент железобетонных изделий. Высота колец 0,9м, диаметр от 100 до 200 см. Цена одного изделия от 1,4 тонны.

Выводы и полезное видео по теме

Технологический процесс изготовления канализационных колец методом вибропрессования:

Процесс изготовления колец своими руками в следующем видео:

Чтобы выполнить безупречно, нужно заранее изучить информацию об этих изделиях, особенностях их монтажа. Следующий важный этап – подготовка, включающая проектирование системы, проектирование.

Для предотвращения аварий в автономной канализационной системе при ее установке необходимо соблюдать существующие нормы.

Если после прочтения материала у вас возникнут вопросы, задавайте их в поле ниже, и мы постараемся оперативно на них ответить.

Там вы сможете дополнить эту статью интересной информацией по теме.

Там вы сможете дополнить эту статью интересной информацией по теме.Технология изготовления колодезных колец на оборудовании ООО «Строймеханика»

Главным достоинством данной технологии является простота в эксплуатации, что позволяет получать скважинные кольца с идеальным фронтальным обслуживанием.

Для организации производства необходимо следующее оборудование: бетономешалка «СКаут», виброформа для изготовления колодезных колец, подъемное устройство, оснащенное электрическим или ручным приводом подъемного устройства. При изготовлении используется готовый арматурный каркас (можно изготовить самостоятельно). Для этого процесса необходима продуманная поверхность, на которой будут формоваться и складываться готовые изделия.

Пример организации цеха по изготовлению колодезных колец

Работа с виброформой для изготовления колодезных колец

Готовая бетонная смесь подается между внутренними и внешними формовочными цилиндрами лопатами.

Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.

Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.Входящие компоненты:

- портландцемент марки не ниже 450/500 без добавок; 9пластификатор 0011;

- песок;

- Щебень из твердых нерудных пород крупностью 10 мм

Пропорция на 1 м³ готового бетона (стандартная пропорция):

- цемент — 500 кг;

- щебень с песком (2:1) — 1 м³; пластификатор

- — 2,5-3,5 кг.

Внимание!!! Повышение плотности на 10 кг/см², при необходимости увеличение содержания цемента в смеси на 10-15%!!!

Пропорции строительных растворов

Бетоны на основе песка и щебня

| Обозначение | Компоненты | Плотность бетона, кг/м³ | Марка бетона и полнотелого камня, кг/м³ | Марка полнотелого камня, кг/м³ | |

|---|---|---|---|---|---|

| 1 | Цемент, кг Песок кварцевый м³ (кг) Вода, л | 240 1,15 (1950) 90.  ..130 ..130 | 2200 | 130 | 80 |

| 2 | Цемент, кг Песок кварцевый, м³ (кг) Щебень, м³ (кг) Вода, л | 200 0,54 (920) 0,65 (980) 90…130 | 2100 | 150 | 90 |

| 3 | Цемент, кг , ³ (кг) Щебень, м³ (кг) Вода, л | 200 0,3 (450) 0,8 (1200) 90…130 | 1900 | 130 | 75 |

| 4 | Цемент, кг Отсев, м³ (кг) Вода, л | 200 1,1 (1650) 90…130 | 1900 | 85 | 50 |

| 5 | Цемент, кг Песок кварцевый, м³ (кг) Щебень гранитный, м³ (кг) Вода, л | 200 0,54 (920) 0,65 (1100) 90…130 | 2300 | 170 | 100 |

Сертификат качества на армированные колодезные кольца

Качественные характеристики

| Характеристики | Единицы измерения | По ГОСТ 66701-84 | Факт | |

|---|---|---|---|---|

| 1 | Класс бетона (марка) изделий по сопротивлению сжатию | кг/см² | Б15 М200 | Б20 М300 |

| 2 | Класс бетона по морозостойкости | — | Ф50 | Ф100 |

| 3 | Водопоглощение | % | 4 | |

| 4 | Усиление | экран -1 д 4-5 шаг 200 | экран -1 д 4-5 шаг 200 | |

| 5 | Отклонение от геометрических параметров: длины, ширины, толщины | мм | ±5 | ±5 |

Примечание:

Допускается на поверхности изделия:

— прорези диаметром не менее 10 мм и глубиной не менее 5 мм;

— местные наросты и каверны высотой и глубиной 5 мм;

— бетонная крошка глубиной не более 8 мм и общей длиной не более 200 мм;

— усадочные и другие поверхностные технологические трещины, длина которых не должна превышать 0,1 мм.

Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Остановимся на этом подробнее.

Остановимся на этом подробнее.

Для небольшой конструкции сам люк служит потолком.

Для небольшой конструкции сам люк служит потолком. Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения.

Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения. Достаточно небольшой участок с твердой поверхностью.

Достаточно небольшой участок с твердой поверхностью. Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.

Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.

Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.

Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.

Там вы сможете дополнить эту статью интересной информацией по теме.

Там вы сможете дополнить эту статью интересной информацией по теме. Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.

Затем производится виброуплотнение (1-3 минуты), после чего агрегат снимается подъемным устройством и перемещается по смарт-площадке для дальнейшей загрузки.