Из чего сделан цемент и как его получают?

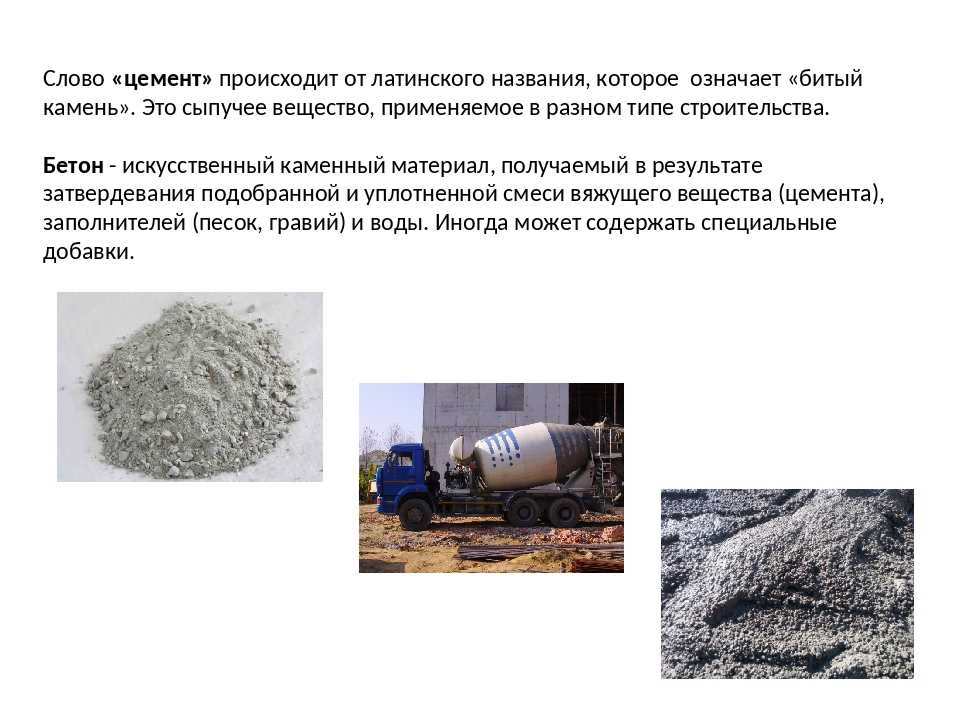

Цемент – самый распространенный строительный материал. Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Что такое клинкер

И вот тут-то кое-кто придет в недоумение: «Как из клинкера? Ведь это же брусчатка, кирпич или специальная керамическая плитка!». Увы, это не совсем так, поскольку все вышеперечисленные материалы сами сделаны из того самого клинкера, потому часто в народе им же и называются.

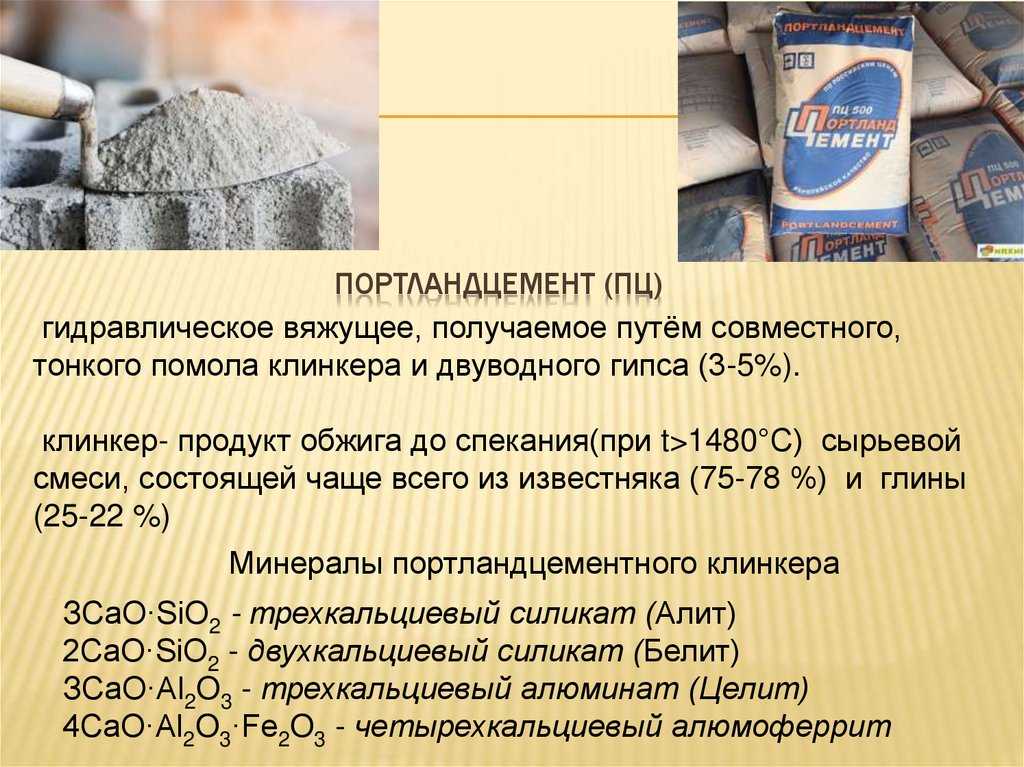

На самом деле клинкер – всего лишь вид глины. Причем, чем меньше в ней содержится солей, тем она лучше. Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Вы, наверное, замечали, как на стенах или заборах из симпатичного клинкерного кирпича появляются белые разводы. Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Как выглядит базовый состав цемента

Так получается отличное связующее. При разведении его водой образуется пастообразный пластичный материал, который прекрасно держится на шероховатых поверхностях. Со временем он превращается в твердый искусственный камень. Правда, в раствор добавляют еще наполнитель – песок. Без него по крепкому и плотному застывшему цементному раствору пошли бы трещины или расколы.

Химический состав готового цемента выглядит примерно так:

- оксид кальция (СаО) – 67%;

- диоксид кремния (SiO2) – 22%;

- окись алюминия (Al2O3) – 5%;

- оксид железа (Fe2O3) – 3%;

- прочие соединения – 3%.

Это базовый состав. А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

- ПЦ – портландцемент;

- ШПЦ – шлаковый;

- А – пуццолановый;

- ВРЦ – водонепроницаемый расширяющийся;

- ВБЦ – водонепроницаемый безусадочный;

- ГФЦ – гидрофобный;

- ГЛЦ – глиноземный;

- МГЦ – магнезиальный;

- специальный (сульфатостойкий, кислотоупорный, цветной, тампонажный и пр.).

Что такое качественный цемент

ГОСТ 21108-2003 регламентирует характеристики строительных цементов.

Ранее в России сертификация цемента осуществлялась по ГОСТ 10178-85. Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Кроме того, новые требования полностью адаптированы под европейские стандарты. Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

ГОСТ 31108-2003 преобразует понятие «марка цемента» (обозначается буквой М) в термин «класс прочности» (обозначается литерой В). Правда, учитывая, что потребители по старинке ориентируются как раз на марку связующего, на упаковке, предназначенной для внутри российского употребления, присутствует двойная маркировка – и буква «М», и буква «В».

Цемент – важнейший компонент в производстве бетона. Компания «СпецМонолитСтрой» использует только высококачественный сертифицированный цемент от лучших производителей. Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему. То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

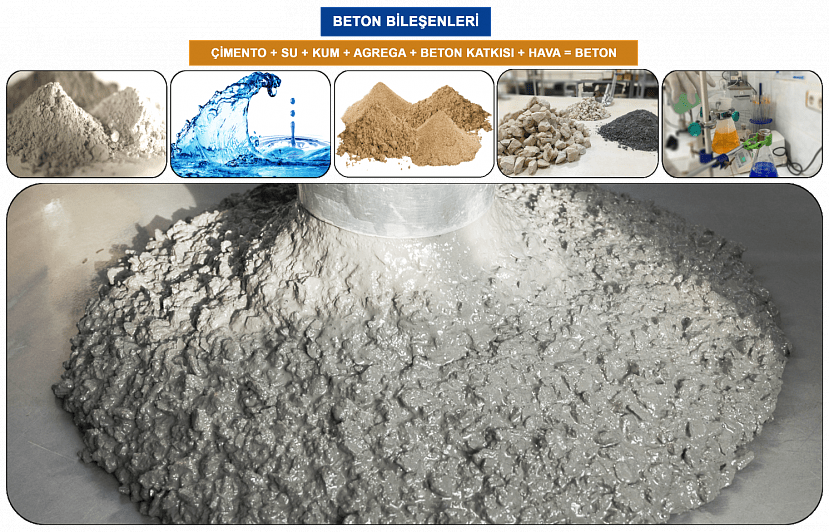

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Как производят цемент

vimeo.com/video/465943977″ frameborder=»0″ allow=»autoplay; fullscreen»>Посетите сайт ShapedbyConcrete.com, чтобы узнать больше о том, как цемент и бетон формируют мир вокруг нас.

Портландцемент является основным компонентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент производится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

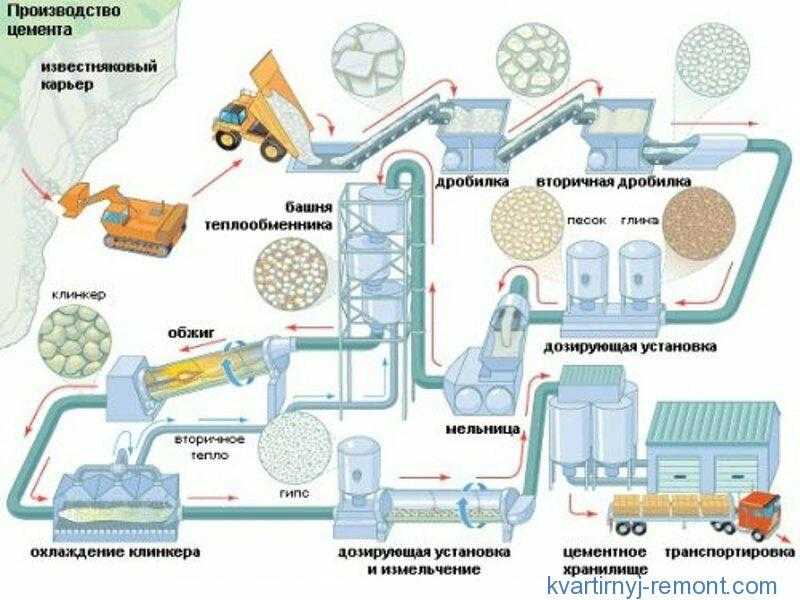

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен. Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением того, что в мокром процессе сырье измельчается с водой перед подачей в печь.

Узнайте, как производят бетон >

Узнайте больше о преимуществах устойчивого развития цемента и бетона >

8 Основные ингредиенты цемента и их функции

Гражданское строительство Инженерное дело для жизни

Поиск

Цемент, как вяжущий материал, является очень важным строительным материалом. Почти все строительные работы требуют цемента. Поэтому состав цемента представляет большой интерес для инженеров. Для понимания состава цемента необходимо знать функциональность компонентов цемента. Изменяя количество ингредиента при производстве цемента, можно добиться желаемого качества цемента.

Почти все строительные работы требуют цемента. Поэтому состав цемента представляет большой интерес для инженеров. Для понимания состава цемента необходимо знать функциональность компонентов цемента. Изменяя количество ингредиента при производстве цемента, можно добиться желаемого качества цемента.

Из чего состоит цемент — Состав цемента

Цемент состоит из восьми основных компонентов. Следующее изображение показывает ингредиенты цемента:

Общий процент этих ингредиентов, из которых изготовлен цемент, приведен ниже:

Ингредиент | Процент в CEMENT | 1966999888888888888888888888898888888898888898888888899998888960-65 |

| Silica | 17-25 | |

| Alumina | 3-8 | |

| Magnesia | 1-3 | |

| Iron oxide | 0. 5-6 5-6 | |

| Сульфат кальция | 0,1-0,5 | |

| Триоксид серы | 1-3 | |

ALKALIN0132Функции ингредиентов цементаОсновные характеристики этих ингредиентов цемента, а также их функции и полезность или вредность приведены ниже:

Химические формулы цементных материалов Цемент состоит из различных химических компонентов, как обсуждалось выше. Химический состав цемента зависит от химического состава этих ингредиентов. Ниже приведены химические формулы основных компонентов цемента.

Резюме статьи : Прочитав эту статью о цементных компонентах, вы сможете ответить на следующие вопросы.

Статьи по теме: Цемент

|

Эти компоненты имеют свою химическую формулу. Для самого цемента не существует конкретной химической формулы.

Эти компоненты имеют свою химическую формулу. Для самого цемента не существует конкретной химической формулы.