Из чего делают строительный цемент на заводе

О бетоне

Содержание

- Первая стадия. Добыча и подготовка сырьевой смеси

- Вторая стадия. Сырьевая смесь и ее подготовка

- Третья стадия. Обжиг

- Четвертая стадия. Помол клинкера и добавок

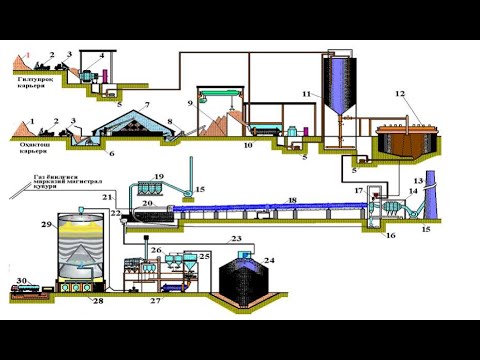

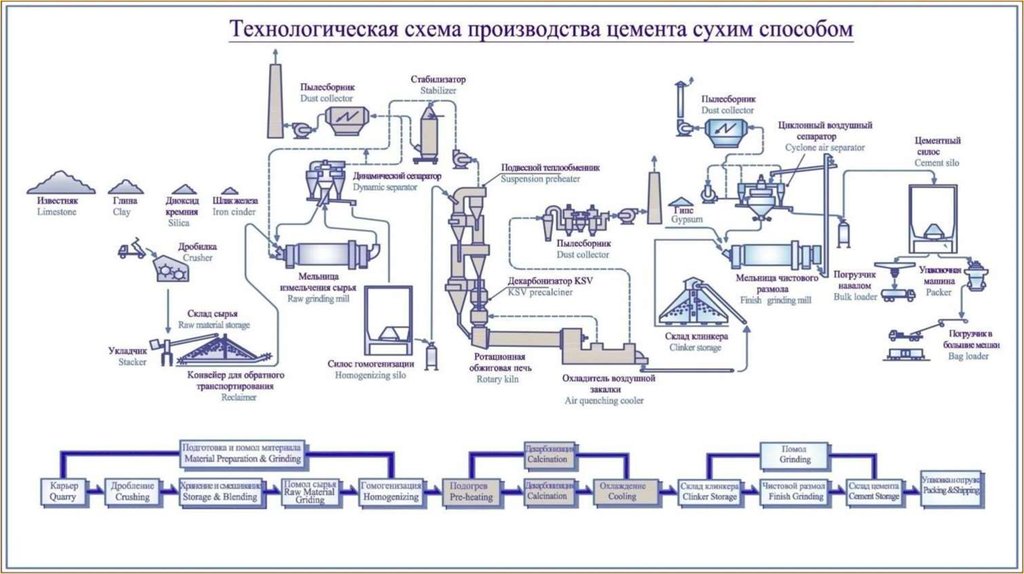

Цемент –незаменимый материал, без которого нельзя представить ни один строительный объект. Уникальность материала неоспорима, ведь так или иначе он участвует практически во всех строительных этапах. Современные комбинаты используют три базовых метода изготовления цемента, которые зависят от метода подготовки сырьевого материала к обжигу: мокрая технология, сухая и полумокрая (комбинированная). Как устроить производственную базу, зависит от возможностей каждой компании: технологических, технико-экономических.

Технология изготовления портландцемента делится на три ключевые стадии:

Механическая — отвечает за добычу, подготовку и переработку сырья, цель которой получить необходимую смесь для последующей термической обработки путём обжига.

Стадия термической обработки отвечает за обжиг сырья в высокотемпературных печах, целью которой станет получение клинкера – базовой составляющей цемента.

Стадия помола и смешивания компонентов для получения сухой смеси, состоящей из нескольких компонентов: клинкера, гипсовых вяжущих веществ и активных минеральных добавок, которые будут влиять на тип цемента.

Первая стадия. Добыча и подготовка сырьевой смеси.

Основные компоненты портландцемента — это натуральное сырье: глина, известняк, мел. Из экономических соображений производственные узлы по возможности устанавливают недалеко от карьеров добычи этих материалов. Наряду с поставками из карьеров нередко приходится дополнительно обеспечивать производство сырьевыми компонентами от партнёров, чтобы гарантировать требуемое качество сырья по химическому составу. Так же дополнительные закупки проводят для обеспечения производства недостающими материалами, такими как гипс, зола, пирит, боксит и так далее.

Составляющие цемента можно разделить на 4 группы оксидов, каждая из которых по составу является соединением химического элемента с кислородом:

- оксид кальция (СаО), в эту группу входят глинисто-карбонатные горные породы, такие как известняк, мел или мергель;

- оксид кремния (Si₂O3), к ней относятся мелкозернистые осадочные горные породы, например, песок, глина, шлак, сланцы;

- оксид алюминия(Al₂O3) – бокситы;

- оксид железа(Fe₂O3) – железная руда.

Первая вторая. Сырьевая смесь и ее подготовка

Месторождения природного известняка разрабатывают открытым способом. Применяемый технологический метод зависит от оснащения карьера и типа известняковой породы. Для добычи горных пород используют взрывной, экскаваторный, комбайновый способы. Там же, в карьере на производственных узлах измельчают известняк, используя стационарные дробильные установки. Далее по ленточному конвейеру, протяжённость которого доходит до 7 км, материал доставляют до производственной площадки, где его укладывают штабелями в разных направлениях. На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

Современные производственные площадки оснащены специальными дозаторами, чтобы с точностью вымерять весовое соотношение всех компонентов.

На устаревших цементных заводах процесс не настолько технологичный, что в результате приводит к повышению издержек. На таких заводах карьерный материал доставляют до производственных площадок на автомобильном или железнодорожном транспорте. Что в целом ухудшает экономические показатели производственного процесса. Вместо ленточных конвейеров применяют грейферные краны. Трудозатраты и время на производственный цикл увеличиваются, повышая себестоимость.

На этапе подготовки сырьё проходит еще одну стадию — помол. В зависимости от оснащённости производственной линии, используется технология сухого, мокрого или полумокрого помола. В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

До термической обработки сырьевую смесь хранят в специальных складах сыпучих материалов, где для усреднения концентрации сыпучих компонентов через люки аэрации подаётся сжатый воздух.

Для метода мокрого и комбинированного помола сырьевую смесь подготавливают в виде шлама, увлажняя его до 40%. Сырьевую муку перемалывают в мельницах, работающих по принципу самоизмельчения, типа гидрофол. Погруженный в барабанный отсек печи, шлам разрушается под действием вращательных движений посредством ударов друг о друга. Таким образом происходит одновременное дробление и помол известняка. Состав сырьевой смеси доводят до нужной формулы в специальных бассейнах. При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

Чтобы получить клинкер высокого качества, используют первосортное сырьё, которое в дальнейшем определит качество цемента. При анализе сырьевой муки исследуют следующие модульные показатели:

Силикатный модуль – отношение грамм-молекул оксида кремния к числу грамм-молекул оксидов алюминия и железа. Чем выше силикатный модуль, тем хуже способность к обжигу у сырьевой смеси. Оптимальное соотношение измеряется в процентах и варьируется в пределах 2.2-2.8.

Глиноземный (алюминатный) модуль – соотношение грамм-молекул двух оксидов — алюминия и железа, для контроля состояния жидкой фазы клинкера на этапе обжига, также говорит о взаимосвязи минералов в материале, нормальный показатель 1.5-2.5%.

Говоря о влиянии модулей друг на друга, можно отметить, что если показатель алюминатного модуля высокий, а силикатного, наоборот, низкий, то цемент будет слишком быстро схватываться. Добавление гипса корректирует сроки твердения.

Добавление гипса корректирует сроки твердения.

Коэффициент насыщения кремнезема известью (КН) – показывает неполноту насыщения кремнезёма оксидом кальция в процессе образования клинкера. Нормативный показатель находится в интервале от 0.92 до 1 %.

Коэффициент однородности сырьевой смеси – говорит о химическом составе и его стабильности. Для производства сухим способом показатель должен быть не больше 14, применение мокрого или комбинированного способов должно обеспечивать показатель не больше 10 %.

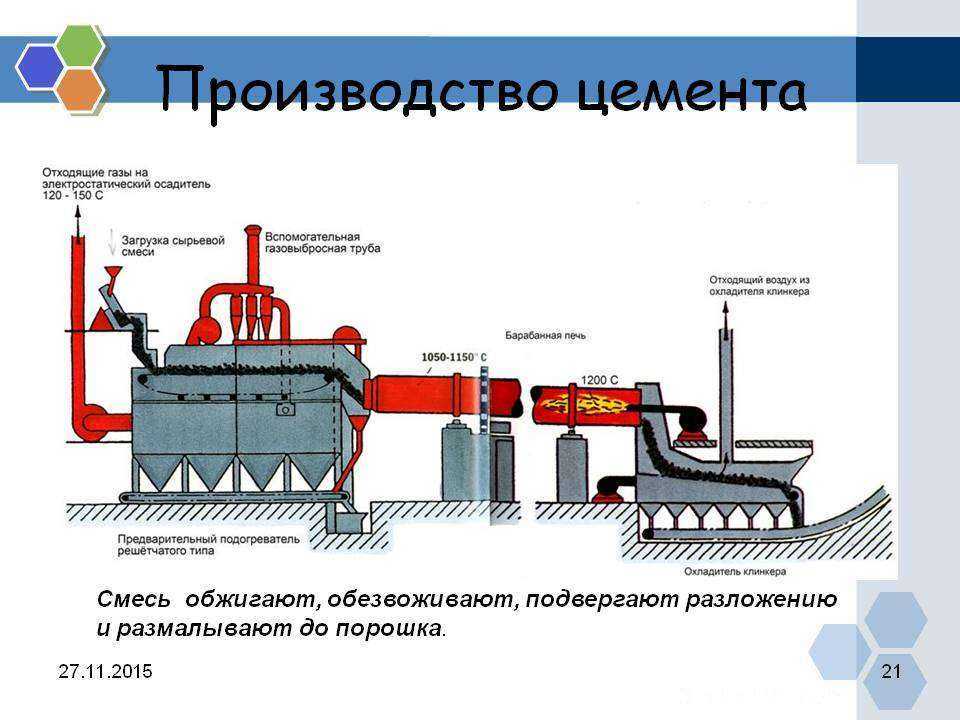

Третья стадия. Обжиг

Обжиг смеси и получение клинкера — самая важная стадия производственных процессов.

Эксплуатационные свойства цемента напрямую зависят от качества клинкера, температуры и времени обжигания. Дело в том, что в естественных условиях основные компоненты сырьевой смеси не вступают в химическую реакцию друг с другом, но процесс взаимодействия между глиной, известняком и другими компонентами запускается при нагревании.

Чаще всего промышленные предприятия оснащены печными агрегатами вращающегося типа. Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Вращающийся барабан сварен из стальных обечаек, зона обжига барабанной печи облицована внутри огнеупорной футеровкой, за счет чего снижается температура воздействия на металлические сварные кольца. Барабан печи расположен под небольшим уклоном и совершает вращательные движения вокруг продольной оси с частотой от 0,5 до 4 оборотов в минуту, с учётом производительности агрегата.

Если сухой метод производства цемента сравнивать с мокрым, то он считается более технологичным, современным и экономичным. Печное оборудование потребляют энергии на 30-40% меньше за счет того, что отсутствует одна из рабочих фаз — необходимость в испарении влаги клинкера.

Печную установку можно поделить на температурные зоны с разной функциональностью:

В зоне сушки поддерживается температура до 200°С, здесь из шлама испаряется излишняя влага.

В зоне подогрева, где температура варьируется в пределах 200 — 650°С происходит процесс дегидратации, в результате чего глинистый компонент обезвоживается, выгорают органические примеси.

В зоне декарбонизации поддерживается температурный режим от 650 до 1000°С. Здесь из вещества удаляется углерод путём разложения карбонатов кальция и магния, которые под воздействием температур переходят в оксиды этих химических элементов — СаО и МgO.

В зоне спекания клинкера при диапазоне температур 1300-1450°С активируется движение молекул в сырьевых компонентах и в веществе формируются минералы, которые влияют на конечные эксплуатационные свойства цемента. Повышение температуры обжига повышает интенсивность всех физико-химических процессов, которые претерпевают компоненты клинкера.

- Клинкерные минералы, образовавшиеся при обжиге, определяют свойства будущего портландцемента и оказывают следующее влияние:

- Алит или трехкальциевый силикат (С₃S) – основной минерал портландцемента отвечает за ускоренный набор начальной и марочной прочности;

- Белит или двухкальциевый силиката (С₂S) – отвечает за медленный набор прочности, в течение длительных сроков затвердевания;

- трехкальциевый алюминат (С₃А) – наиболее активный минерал, не обладает высокой прочностью, но в значительной степени влияет на ускорение набора начальной прочности;

- четырехкальциевый алюмоферрит (С₄АF) – отличается умеренной скоростью твердения и средним тепловыделением, его влияние на физико-химические свойства портландцемента не столь значительны, но минерал определяет цвет цемента.

Чем выше содержание, тем интенсивнее цвет.

Чем выше содержание, тем интенсивнее цвет.

Вместе с полезными минералами при нагревании в клинкере образуются нежелательные компоненты, в основном оксиды: магния, калия, натрия. Побочные продукты попадают в клинкер и в результате сгорания топлива, допустимое количество неблагоприятных веществ может отразиться на свойствах цемента и экологической атмосфере на предприятии, поэтому содержание таких элементов нормируется и контролируется.

Далее клинкерную массу охлаждают в холодильном отделении до 100°С. После охлаждения клинкер поступает в крытые хранилища для сыпучих веществ, ожидая дальнейшей переработки.

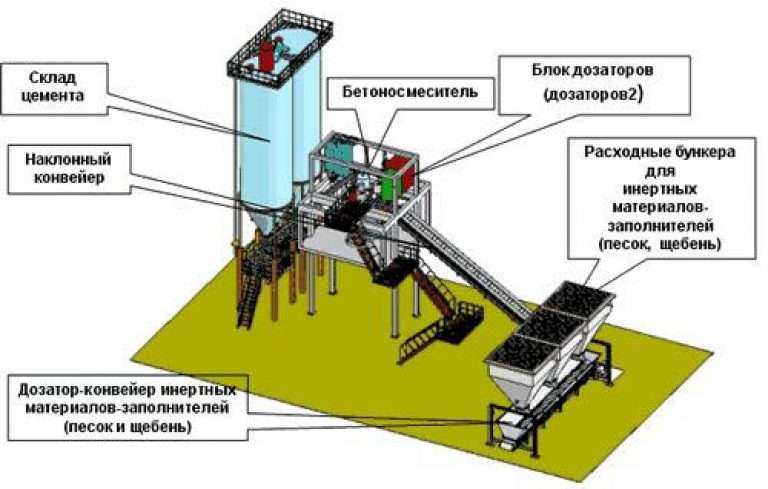

Четвертая стадия. Помол клинкера и добавок

Заключительная рабочая стадия получения готового цемента — размол клинкера совместно с добавками или по отдельности с последующим смешиванием. Процесс полностью механический, его проводят в мельничных установках закрытого или открытого типа. От помола сырьевых компонентов на стадии подготовки, этот процесс отличается тем, что клинкер значительно твёрже, к тому же конечная фракция цементного зерна должна иметь заданные критерии по составу и размеру.

Принцип работы помольного агрегата сводится к следующему:

- Клинкерный материал, обогащённый добавками транспортируется по ленте конвейера из силосов в мельницу.

- После помола материал высыпается в разгрузочную цапфу, затем поступает на элеватор. Цементную муку просеивают через сито с размером ячейки 0,08 мм, по процентному остатку определяют тонкость помола, остаток непросеянного цемента должен быть не более 15%.

- Элеватор переносит перемолотый клинкер в сепаратор центробежной силы, где разделяется на муку и крупу по размеру фракций. Тонкий помол считается готовым продуктом, крупу отправляют на вторичный помол в мельницу.

- Двухкамерные пневматические насосы переносят готовый цемент по трубопроводу на склад сыпучих материалов. Камеры работают попеременно. Если в правую поступает цемент, то из левой сжатым воздухом выталкивается пылевоздушная смесь.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

На современных технологических линиях помол осуществляют методом замкнутого цикла, что позволяет добиться высокого качества портландцемента со стабильными физико-химическими свойствами. При использовании такой схемы после сепаратора выходит цементная мука с заданными характеристиками. Это положительно влияет на энергосберегающий ресурс промышленного производства. Высокотехнологичные помольные агрегаты с автоматическим управлением оснащены контрольными измерителями.

Размолоспособность клинкера зависит не только от способа обжига, но и от состава клинкерных минералов. Клинкер, полученный в шахтной печи, имеет более пористую структуру и легче перемалывается. Коэффициент размолоспособности у такого клинкера 1,25. Коэффициент у клинкера, полученного во вращающейся печи равен 1. Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Некоторые производственные линии c мельницами открытого цикла не используют в схеме сепаратор. На таких линиях цемент отправляется в хранилище сразу после мельничного агрегата. Качество такого цемента ниже.

До отгрузки потребителю готовый цемент хранится на силосных складах. Конструктивно современные силосы устроены в виде обратного усечённого конуса из железобетона или металла.

Анализ применяемых технологий позволяет сделать вывод, что наиболее технологичным и современным считается сухой метод. Именно такие технологии использует LafargeHolcim на своих цементных заводах. Помимо получения продукции с высокими эксплуатационными характеристиками и физико-химическими свойствам, данный метод позволяет значительно снизить расходы потребляемого топлива, сократить не менее 40 % объема газовых выбросов печной переработки, сократить потребление пресной воды и при этом с 1 м³ печи получить большее количество клинкера.

Из чего делают цемент? — Свой Дом

Автор Свой Дом На чтение 7 мин Просмотров 1.7к. Обновлено

Цемент – наиболее распространенный материал, который используется при любых строительных, ремонтных или реставрационных работах. В его основе лежат неорганические компоненты, обладающие вяжущими свойствами. Цемент — основа бетона, железобетона, штукатурки, кладочного раствора и других изделий, которые применяются в строительстве любых построек жилого и производственного типа.

Затвердевший цементГлавная особенность цементной массы: при смешивании порошка с водой, он начинает окаменевать, понемногу превращаясь в единый твердый массив. При этом неважно, в воде или воздухе происходит процесс. При соблюдении основного условия – достаточного увлажнения порошкообразной цементной массы, результат будет одинаковым: каменный блок высокой эксплуатационной прочности.

Любой человек понимает, что такое цемент и для чего он нужен. Куда меньше известно, как именно производится этот популярный материал для строительства, из чего, в результате каких технологий.

Основные неизменные компоненты для его создания:

- клинкер

- гипс

- специальные минеральные добавки.

Остановимся подробнее на этапах производства, на используемом сырье. Именно качество сырья определяет будущую крепость и другие важные свойства вяжущей массы.

Содержание

- Сырьевой материал

- Карбонатный тип.

- Глинистое сырьё.

- Корректирующие добавки

- Состав

- Процесс изготовления

- Этапы производства

Сырьевой материал

Завод по производству цементаЦемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами. Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

- Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Состав

Вы когда-нибудь размышляли о том, из чего делают цемент? Его состав зависит от особенностей сырья и марки раствора. К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

- На 25% он состоит из кварца

- На 60% — из извести

- 5% — алюминий (глинозем)

- 10% занимают оксиды железа и гипс.

По большей части при изготовлении раствора используются карбонатные и глинистые соединения. Существует множество видов этого строительного материала. Различные технологии производства и марки данного продукта обычно отличаются только процентным смещением в ту или другую сторону его составляющих.

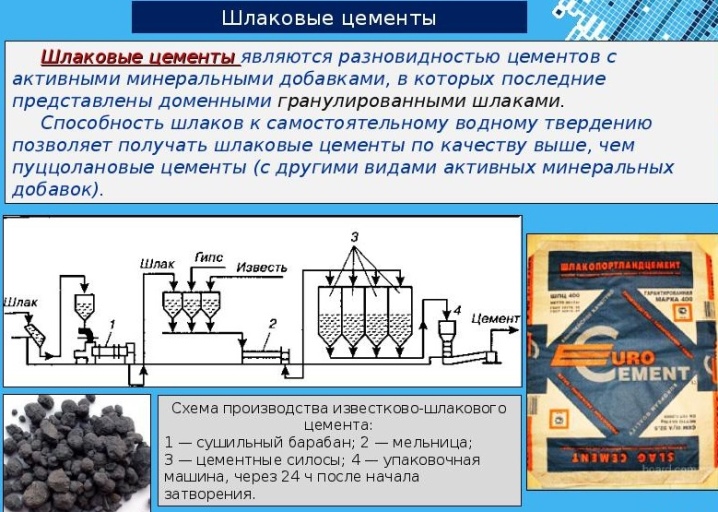

Отдельные виды, шлакопортландцемент, например, содержит в составе угольный шлак: продукт, образующийся в результате обжигания клинкера.

Вне зависимости от рецепта, неизменные компоненты цемента — известняк и глина. При этом содержание известняка допускается не менее, чем в три раза, выше глины, чтобы достичь необходимого высокого уровня качества клинкера для производства цемента.

Основные ингредиенты цемента:

- Клинкер.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются. - Гипс. Процент содержания гипса в цементном составе определяет период твердения конечного продукта. Классическая рецептура предусматривает использование до 6% этого компонента.

- Специальные добавки, используемые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения. К примеру, марка 400 используется для заливки фундамента и сооружения балок перекрытий в высотных зданиях.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Процесс изготовления

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.

История цемента | Строительные материалы — CEMEX USA

Знаете ли вы?

- Египтяне использовали цементоподобный материал (содержащий гипс) для возведения Великой пирамиды в 2600 г.

до н.э.

до н.э. - Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент является едким веществом. Он может обжечь кожу и глаза, как кислота.

Материалы предоставлены Институтом информации о полезных ископаемых, © 2002 www.mii.org

История портландцемента

Цемент в том виде, в каком мы его знаем, был впервые разработан Джозефом Аспдином, предприимчивым британским каменщиком 19-го века, который нагревал смесь молотого известняка и глины в своей кухонной плите, а затем измельчал смесь в порошок. мелкий порошок.

Результатом стал первый в мире гидравлический цемент: тот, который затвердевает при добавлении воды. Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добытым на острове Портленд у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный в мире строительный материал, положивший начало современной мировой промышленности по производству портландцемента.

Производственный процесс

Портландцемент – комбинация кальция, кремнезема, алюминия и железа – является основным компонентом бетона.

Производство кальциево-силикатного портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушки или мел вместе со сланцами, глиной, песком или железной рудой — добывается в карьере, который обычно находится рядом с заводом-изготовителем. Перед тем, как покинуть карьер, эти материалы измельчаются двумя комплектами дробилок. Первичный набор дробит камень примерно до пяти дюймов (125 мм) в диаметре, а вторичный набор измельчает его всего до 3/4 дюйма (19 мм).мм). Затем сырье отправляется на завод-изготовитель, где его дозируют для создания цемента с определенным химическим составом.

Портландцемент производится двумя способами: мокрым и сухим.

При сухом способе сухое сырье дозируется перед измельчением в мелкий порошок, смешивается, затем в сухом виде загружается в печь.

При мокром методе суспензия создается путем добавления воды к правильно подобранным сырьевым материалам перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения контролируется наклон и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем подается в нижнюю часть печи, нагревая сырье до 2600–3000 градусов по Фаренгейту (1430–1650 градусов по Цельсию). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) несколько химических реакций сплавляют сырье, создавая так называемые цементные клинкеры: серовато-черные гранулы размером с мрамор.

Раскаленные докрасна клинкеры выгружаются из нижнего конца печи и передаются в различные типы охладителей для снижения их температуры, чтобы с ними можно было безопасно обращаться. После охлаждения клинкеры смешивают с гипсом и измельчают в порошок серого цвета, настолько мелкий, что он может пройти через сито с размером ячеек 75 микрон или 200 меш.

Этот мелкодисперсный порошок серого цвета представляет собой портландцемент.

Типы портландцемента

Гибкость портландцемента очевидна в различных типах, которые производятся для удовлетворения различных физических и химических требований.

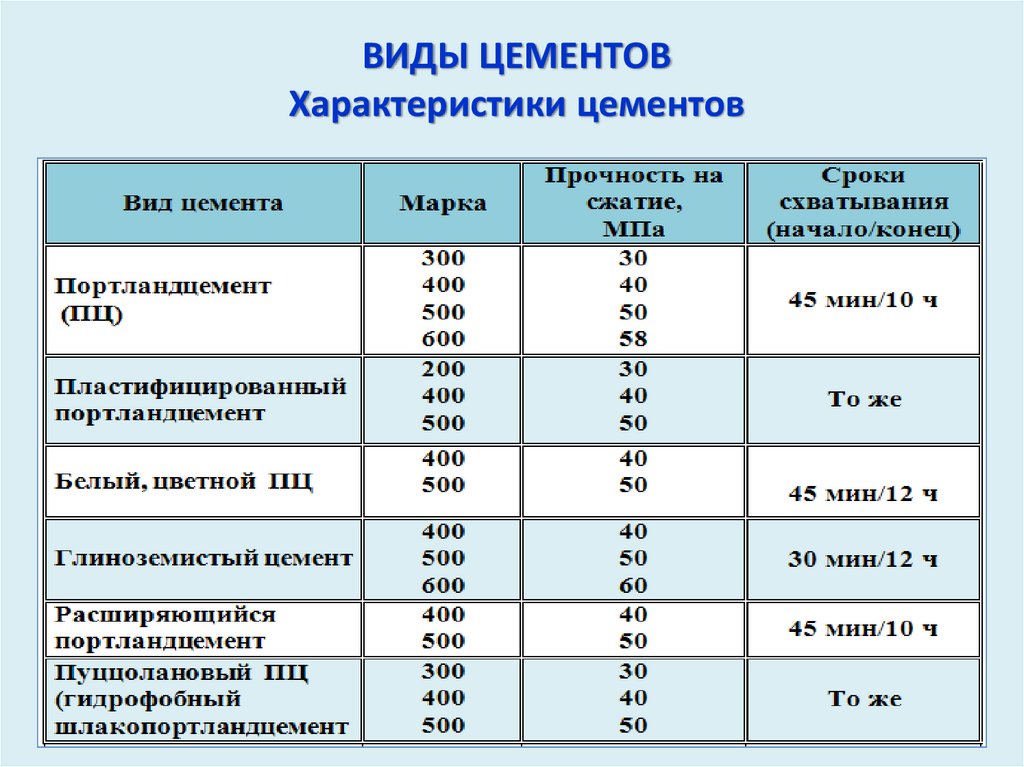

Спецификация C-150 Американского общества по испытанию материалов (ASTM) предусматривает восемь отдельных типов портландцемента.

- Тип I — Для использования, когда специальные свойства, указанные для любого другого типа, не требуются.

- Тип IA — Воздухововлекающий цемент для тех же целей, что и Тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда желательна умеренная устойчивость к сульфатам.

- Тип IIA — Воздухововлекающий цемент для тех же целей, что и Тип II, где требуется воздухововлечение.

- Тип II(MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная устойчивость к сульфатам.

- Тип II(MH)A — Воздухововлекающий цемент для тех же целей, что и тип II(MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая начальная прочность.

- Тип IIIA — Воздухововлекающий цемент для тех же целей, что и Тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда желательна низкая теплота гидратации.

- Тип V — Для использования, когда требуется высокая стойкость к сульфатам.

Белый портландцемент

Когда архитектурные соображения требуют белого или цветного бетона или раствора, портландцемент можно адаптировать к производству белого портландцемента, который является лишь одним из ряда доступных типов гидравлического цемента специального назначения.

Белый портландцемент идентичен по составу традиционному продукту серого цвета, за исключением цвета. Это стало возможным во время производственного процесса за счет выбора сырья, содержащего лишь незначительное количество оксидов железа и магния, которые придают портландцементу его серый цвет.

Смешанные гидравлические цементы

Смешанные гидравлические цементы, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, измельченного и гранулированного доменного шлака, золы-уноса, природного пуццолана и микрокремнезема . Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие стандарту ASTM C1157, включают:

- Тип GU — смешанный гидравлический цемент для общестроительных работ.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — цемент повышенной сульфатостойкости.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — низкотемпературный цемент гидратации.

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими со щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех смешанных цементов, доступных во всем мире, типы IP и IS являются наиболее распространенными. В то время как Европа и Азия в настоящее время используют больше цементов с добавками, чем Соединенные Штаты, экологические и энергетические проблемы, в дополнение к потребительскому спросу на цементы с особыми свойствами, могут изменить эту ситуацию.

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производится цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, поскольку он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

Добыча сырья Дробление и транспортировка

Самым важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, используемое в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, теперь называемое сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой смесь всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°С для образования клинкера посредством процесса, называемого спеканием.

Тепло производится путем сжигания топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются при сильном нагревании, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450 C до примерно 120 C с помощью охлаждающих вентиляторов.

После того, как клинкер остынет, его транспортируют в бункеры, где он хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в бункерах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах в виде цемента.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для изготовления многих важных строительных материалов, таких как строительный раствор, раствор, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Лишь небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется компаниям, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент – активный ингредиент бетона, связывающий песок и камень. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Базовая формула для изготовления бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого делают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете купить вещи, содержащие известняк, или собрать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его самостоятельно. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как край монеты.

Разбейте известняк на мелкие кусочки. Делайте кусочки как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

Делайте кусочки как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Готовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Носите защитное снаряжение при работе с печью при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить ваши легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Чем выше содержание, тем интенсивнее цвет.

Чем выше содержание, тем интенсивнее цвет. Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются. Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры. Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг. до н.э.

до н.э.