Составляющие газобетона: автоклавного и неавтоклавного

Содержание

- 1 Материалы для приготовления

- 2 Составы смесей

- 3 Для неавтоклавного

- 4 Для автоклавного

- 5 Подбор состава (как рассчитать)

- 6 Вывод

Газобетонный блок или, как его еще называют, газоблок – это искусственный камень, который принадлежит к ячеистым бетонам. Он является очень популярным, экономичным, современным строительным материалом. Но не все догадываются, что методика его изготовления была придумана еще в тридцатых годах. Конечно, с годами он совершенствовался, например, улучшились его свойства, состав смеси, также расширилась сфера применения. Внутри ячеистых блоков равномерно расположены поры округлой формы размером не больше трех миллиметров.

Материалы для приготовления

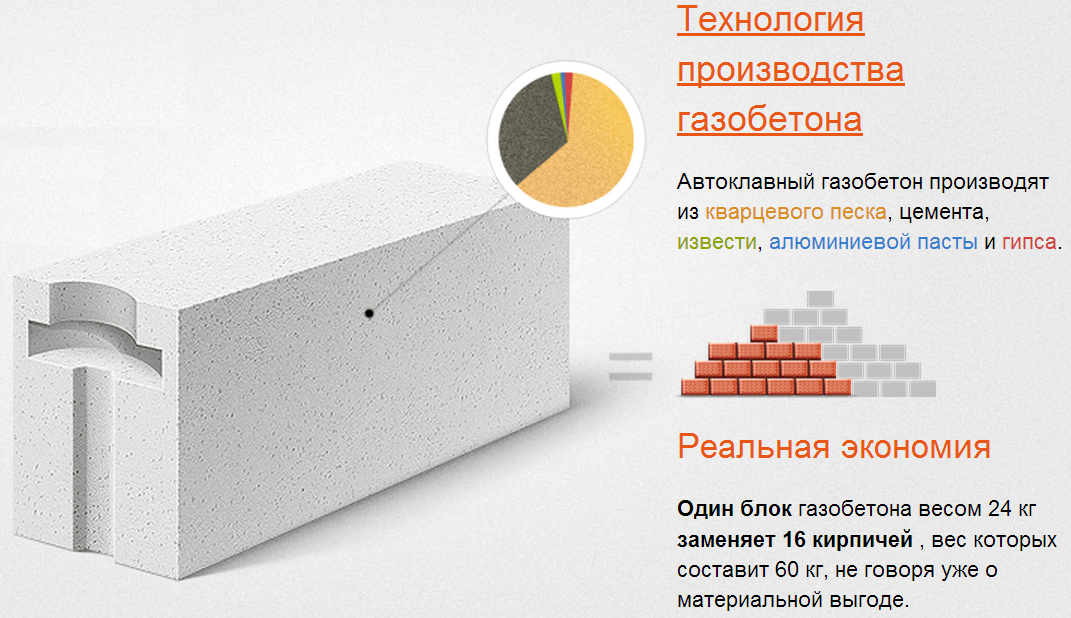

Основные составляющие смеси для изготовления являются экологически чистыми, безвредными для людей, животных. Это:

- алюминиевая пудра или порообразователь – благодаря ей в газобетонных блоках образуются так называемые поры, которые повышают прочность;

- цемент – он выступает в качестве вяжущего вещества;

- известь;

- кварцевый песок – как наполнитель;

- вода.

Своим составом он очень отличается от пенобетона. Именно из газобетона в мире построено множество домов, школ, садиков, офисных зданий. Иногда специалисты добавляют некоторые составляющие, которые могут улучшить качества всей смеси для приготовления блоков.

Вернуться к оглавлению

Составы смесей

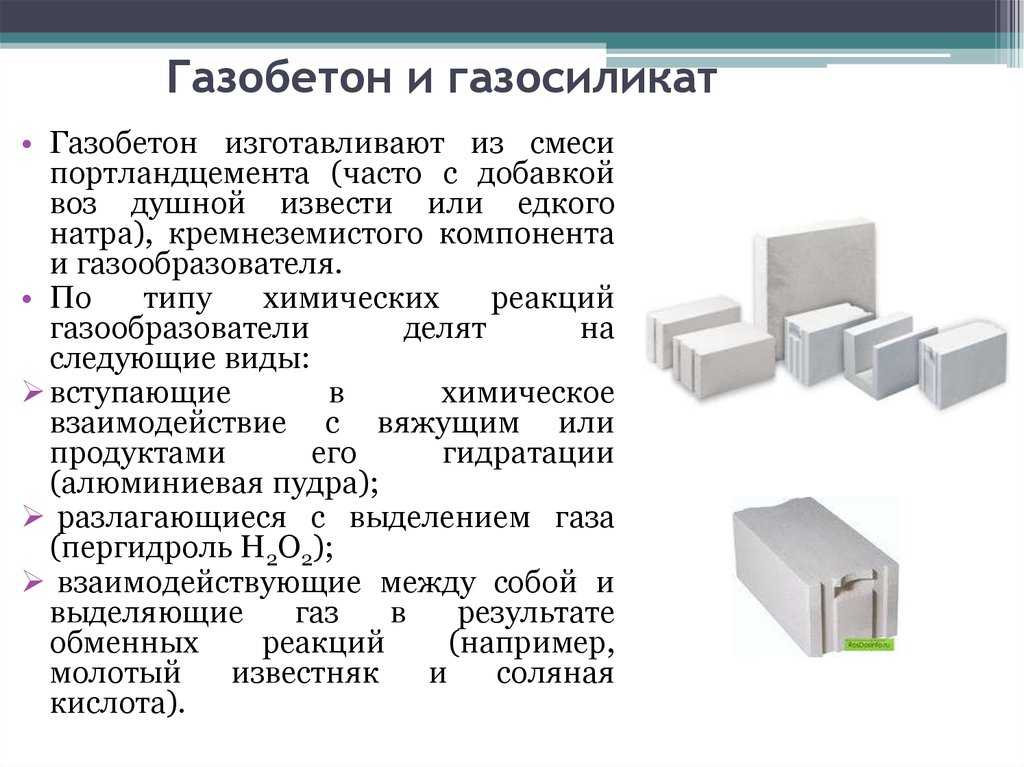

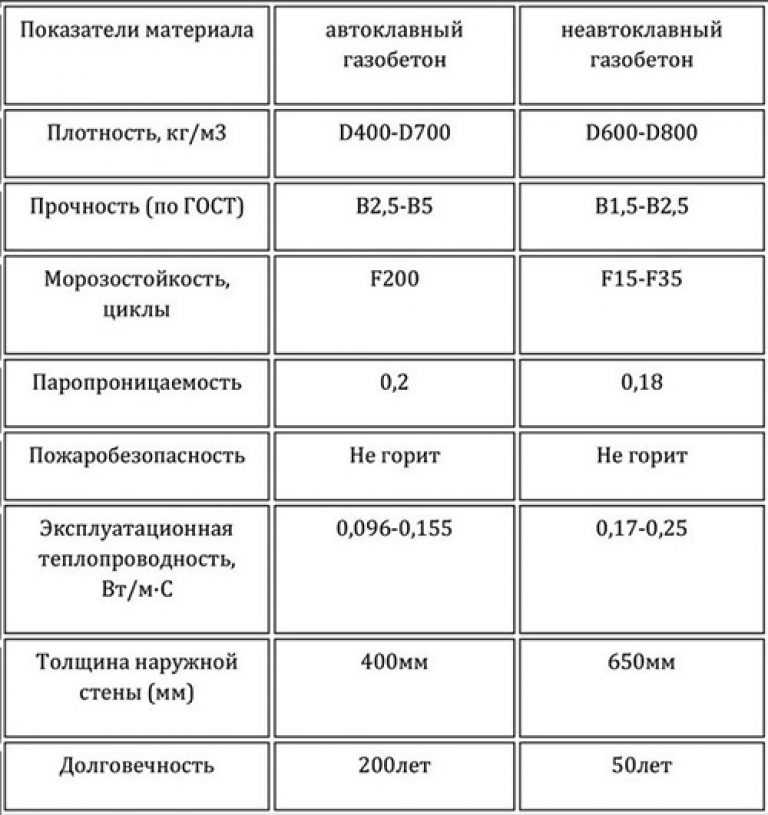

В наше время существует ряд различных составов газобетонов, такие как гидратационный (его еще называют неавтоклавный) и автоклавный. Каждый состав смеси регламентируется специальными ГОСТами, нормативами, которые в обязательном порядке должны соблюдаться.

Вернуться к оглавлению

Для неавтоклавного

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент – от 35,3 до 49,4, алюминиевая пудра – от 0,06 до 0,1, известь – от 2,6 до 2,65, хлорид кальция – от 0,18 до 0,25, известняк – от 12,4 до 26,5 процента, а все остальное – это вода.

Неавтоклавные блоки поризуют газом. Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения – значительная доля пудры, в результате чего повышается цена газобетона.

Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения – значительная доля пудры, в результате чего повышается цена газобетона.

Вернуться к оглавлению

Для автоклавного

Соотношение всех компонентов автоклавных газобетонных блоков изменчиво, это зависит от многих факторов. Например, условия, при которых твердеет материал, диктуют соотношение между пуццоланом и вяжущим веществом, их колебания могут составлять 1:0 или 1:4. При этом применяют цементный осадок.

Автоклавный газобетон относится к ячеистому бетону. Поры в газобетоне имеют сферическую форму, небольшой диаметр (несколько миллиметров), проходят сквозь материал. Смесь твердеет в результате действия пара под давлением, которое выше атмосферного.

Смесь твердеет в результате действия пара под давлением, которое выше атмосферного.

При нормальных условиях или пропаривании соотношения изменятся от 1:1 до 1:0.

Вернуться к оглавлению

Подбор состава (как рассчитать)

Чтобы на базе смешанного вяжущего получить состав на один кубический метр для блоков примерным весом от 600 до 650 килограмм на куб, будут нужны (в кг): портландцемент – 90, песок – 375, силикаты с активностью около семидесяти процентов – приблизительно 35, пудра алюминиевая – 1,5 кило, вода – 300 литров.

Вернуться к оглавлению

Вывод

Многие специалисты отдают предпочтение газобетону, ведь он имеет очень много преимуществ. За счет того, что он очень легкий, вы сможете в кратчайшие сроки построить здание. Здесь также не требуются особая техника, непрерываемая помощь. Газобетон – очень прочный, но при этом его можно с легкостью разрезать, распиливать и сверлить. Также этот материал является морозостойким, ведь при многократном замораживании и оттаивании он теряет не больше пяти процентов своей прочности.

Также этот материал является морозостойким, ведь при многократном замораживании и оттаивании он теряет не больше пяти процентов своей прочности.

Нужно помнить, что в состав газобетона входят только натуральные компоненты. За счет своей ячеистой структуры блоки не осыпаются, а их пористость позволяет поддерживать идеальный микроклимат в доме.

Что такое стеновые газобетонные блоки, их состав, фото, плюсы и минусы, а также отличия от пенобетонов

Газобетонные стеновые блоки представляют собой изделия, сделанные из ячеистого бетона. Из чего же состоит газобетонный блок? Для его изготовления берется кварцевый песок, вода и цемент, присутствуют дополнительные компоненты. Блоки делаются в специальных печах, где обеспечено высокое давление и температура.

Блоки делаются в специальных печах, где обеспечено высокое давление и температура.

Что такое газобетон

Этот материал легкий и прочный, но обладает отличными свойствами, в том числе, плотностью и прочностью, теплопроводностью. Многие строители считаются газобетонные блоки идеальными, когда речь идет о строительстве до четырех этажей. Они отлично подходят при возведении стен и перегородок, в монолитном строительстве блоками этой категории можно заполнять проемы.

Газобетон был изобретен давно, но с разработкой новых современных производственных технологий, стали выпускаться усовершенствованные газобетонные блоки различных конструкций и видов.

Состав газобетонных блоков

Производятся современные газобетонные блоки из песка и извести, цемента, алюминиевой пудры. Токсичных веществ готовый материал не выделяет, поэтому по характеристикам его часто сравнивают с деревом.

При том, что блоки имеют дополнительные плюсы – не гниют и не подвержены естественному процессу старения.

Благодаря простому составу блоки получаются пористыми, поэтому строение будет постоянно дышать пропускать воздух в помещение, от чего находиться в нем будет приятно и комфортно.

Из чего делают газобетонные блоки:

- Смеси цемента и извести;

- Кварцевого песка;

- Алюминиевой пудры;

- Воды;

- В зависимости от особенностей производства могут добавлять смеси, улучшающие свойства газобетона.

Газобетон представляет собой пористый строительный материал, который, чаще всего, прессуется в виде блоков. Главным компонентом для производства является цемент в сочетание с известью, также песок.

Пенобетон и газобетон: существенные отличия

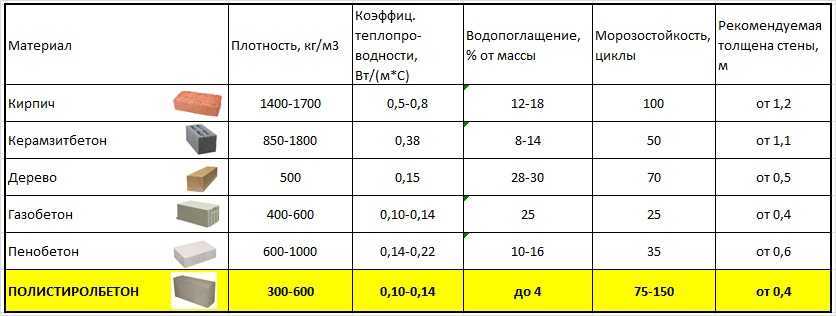

Часто газобетон сравнивают с пенобетоном, более того, эти материалы могу путать. На самом деле они сильно отличаются друг от друга по компонентам, способу производства и основным характеристикам.

Пенобетон — это более дешевый материал, при производстве которого вместо кварцевого песка используются производственные отходы. Пенобетон дозревает на воздухе, а это значит, у него более низкие эксплуатационные качества.

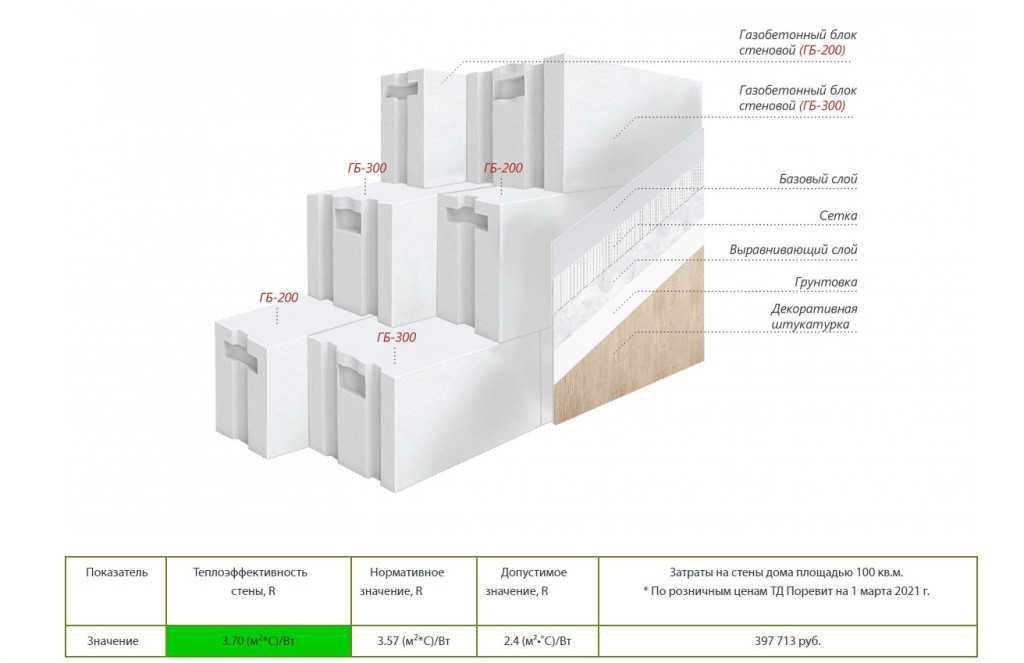

Блоки газобетона будут иметь коэффициент теплопередачи гораздо выше. Поэтому уровень теплоизоляции в готовом строение также будет выше. В среднем при толщине стен от 400 мм от уже будет равен принятым средним показателям.

Газобетон не дает усадку в процессе эксплуатации, а вот от пенобетона усадки надо ожидать. Из всего сказанного становится понятным, почему пенобетон дешевле описываемого материала на 20-25%. Но при покупке более дешевого материала также возрастает риск купить некачественный пенобетон, который в итоге придется заменять более надежными материалами.

В пенобетоне поры распределены не равномерно, они также отличаются по размеру. Также более углубленное внешнее изучение материалов показывает, что первый практически не имеет отклонений в геометрии, а во втором случае такие отклонения могут достигать 10 мм.

Отличать также можно по внешнему виду. Газобетонные блоки по цвету всегда белые, а вот пенобетон более темный и серый. Если разрезать первый вид блока, то будет видна упорядоченная пористая структура и каждая ячейка в точности повторяет другую.

На основании этого можно сделать вывод, что газоблоки все же лучше, чем пеноблоки, хотя и существенно дороже, но за качество всегда приходится платить больше.

Плюсы газобетонных блоков и их минусы

Основные свойства описываемого материала настолько хороши, что являются важными его плюсами:

- Прочностью и долговечность. Чтобы эти характеристики проявились в полной мере, важно использовать материал правильно: для возведений зданий без каркаса и высотой не более четырнадцати метров. Также его можно смело применять для устройства внутренних стен и перегородок. По сроку службы блоки этого вида можно приравнивать к сроку службы кирпичей.

Производитель дает гарантию в 80 лет.

Производитель дает гарантию в 80 лет. - Качественная теплоизоляция. В многочисленных порах материала заключен воздух, что обеспечивает отличные свойства по сбережению тепла. Всем строительным нормам дом из газобетонных блоков полностью соответствует. Чем ниже объемный вес газобетона, тем выше будут теплоизоляционные характеристики. Прогреваются дома из описанного вида блоков всего за несколько часов.

- За счет общей легкости блоков нагрузка на фундамент сводиться к минимуму. Один блок заменяет при кладке двадцать кирпичей, это значит, что общее время работ и расход материала сокращается в несколько раз.

- Экологичность. Материалы основные только натуральные и чистые, сам по себе блок также показывает высокие экологические свойства. Вредных веществ он не выделяет. По способности пропускать воздух газобетон сравнивается с деревом. Стены из описываемого материала на ощупь всегда теплые за счет низкой теплопроводности.

- Устойчивость к огню. Проведенные исследования показали, что материал горение не поддерживается, так же, как и сам не горит.

На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции.

На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции. - Морозостойкость, то есть, способность выдерживать полное замораживание и оттаивания. Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

- Удобство обработки. Блоки из описываемого материала можно смело сверлить, колоть и резать. Причем, разрезаются блоки с помощью обычной ручной пилы.

Но любой строительный материал наравне с преимуществами имеет и свои недостатки. Его говорить про газобетон, то тут есть такие свои нюансы. Во-первых, не рекомендуется стоить здание выше трех этажей, потому что материал имеет ограниченную способность к сжатию. Во-вторых, требуется дополнительная внешняя облицовка стен, потому что материал активно впитывает влагу. К третьему минусу относится высокий коэффициент усадки (особенно, у неавтоклавного варианта).

К третьему минусу относится высокий коэффициент усадки (особенно, у неавтоклавного варианта).

Практически все характеристики описываемого материала являются отличными для строительства. Особенно надо обращать внимание на прочность, из-за которой газобетонные блоки лучше всего использовать для возведения построение не более четырех этаже в высоту.

Как выбрать качественные газобетонные блоки

При подборе стройматериалов важно знать и учитывать такие параметры как теплопроводность, плотность, прочность, звукоизоляция, огнестойкость.

При покупке важно сравнивать эти характеристики, потому что у разных производителей они могут отличаться:

- Коэффициент теплопроводности должен начинаться от 0,075 Вт/(м•К) для блоков плотностью D350 и от 0,25 Вт/(м•К) для блоков марки D700. В доме будет теплее, когда у используемого материала показатель этого коэффициента будет низким.

- Плотность в отношении массы к объему определяется марками от D300-350 до D1200 кг/м?.

Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция.

Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция. - Любые блоки этой категории должны обладают огнестойкостью, потому что они относятся к материалам негорючим. Перегородка из ячеистого бетона, уже отштукатуренная, в течение нескольких часов может выдерживать огонь не изменяя свой изначальный вид, не утрачивая характеристики.

- Газобетон должен быстро выветривать влагу и выводить водяной пар из помещения, которое отапливается.

Чем выше индекс воздушного шума (определяется в дБ), тем лучшими звукоизоляционными свойствами обладает материал.

С появлением на рынке стройматериалов ячеистых бетонов расширились возможности застройщиков. Те уникальные свойства, которые присущи газобетону, грех не использовать при строительстве жилых и специальных объектов.

Есть ли вред для здоровья

Газобетонные блоки – это совершенно безвредный для здоровья человека материал. Несмотря на то, что материал этот искусственный, он производится из природных компонентов, которые являются совершенно безопасными.

Этот материал активно используется в современном строительстве, он имеет несущественные минусы. Его можно смело использовать для зданий до четырех этажей высотой. Высота здания не имеет значения, если делать перегородки и несущие стены внутри помещения.

Возведение построек из газобетона сопряжено с некоторыми особенностями. Перед началом работ следует внимательно изучить не только свойства газобетона, но и технологию его укладки. Газоблоки укладываются намного проще, чем кирпичи или шлакоблок.

Узнайте о природном газе | Enbridge Gas

Природный газ — это метан, который поступает из захороненных растений и животных, которые разлагались и образовывали крошечные пузырьки газа, которые собираются, очищаются и используются в качестве источника энергии.

Химический состав природного газа

Природный газ представляет собой природную газовую смесь, состоящую в основном из метана, полученного из бассейнов поставок в западной Канаде, Соединенных Штатах и производителях Онтарио.

Состав является общим средним значением для системы и может отличаться от типичного значения, указанного ниже, в зависимости от местоположения.

| Компонент | Типовой анализ (мол. %) | Диапазон (мол. %) |

|---|---|---|

| Метан | 94,7 | 87,0 — 98,0 |

| Этан | 4,2 | 1,5–9,0 |

| Пропан | 0,2 | 0,1 — 1,5 |

| изо-бутан | 0,02 | трассировка — 0,3 |

| нормальный — бутан | 0,02 | трассировка — 0,3 |

| изо-пентан | 0,01 | трассировка — 0,04 |

| обычный — пентан | 0,01 | след — 0,04 |

| Гексаны плюс | 0,01 | трассировка — 0,06 |

| Азот | 0,5 | 0,2 — 5,5 |

| Двуокись углерода | 0,3 | 0,05 — 1,0 |

| Кислород | 0,01 | трассировка — 0,1 |

| Водород | 0,02 | трассировка — 0,05 |

| Удельный вес | 0,58 | 0,57 — 0,62 |

| Теплотворная способность (МДж/м 3 ), в сухом состоянии * | 38,8 | 36,0 — 40,2 |

| Число Воббе (МДж/м 3 ) | 50,9 | 47,5 — 51,5 |

* Полная теплотворная способность – это общее количество теплоты, полученное при полном сгорании при постоянном давлении единицы объема газа в воздухе, включая теплоту, выделяющуюся при конденсации водяного пара в продуктах сгорания (газ, воздух, горение продукты, взятые при стандартной температуре и давлении).

Данные о составе природного газа и высокой теплотворной способности

Данные Enbridge Gas о составе газа и высокой теплотворной способности за 2022 год представляют собой состав наших тарифных зон и могут использоваться для расчета выбросов парниковых газов (ПГ).

Посмотреть Письмо-подтверждение Министерства охраны окружающей среды и парков (2022 г.).

Водород: В системе Enbridge Gas природный газ может содержать до 4,0 молярных процентов водорода по объему.

Сера: В системе Enbridge Gas типичное содержание серы составляет от 3 до 6 мг/м3.

Водяной пар: Содержание водяного пара в природном газе в системе Enbridge Gas составляет менее 65 мг/м3 и обычно составляет 16–32 мг/м3.

Типичные характеристики горения природного газа:

- Температура воспламенения: 564 oC *

- Пределы воспламеняемости: 4% — 15% (объемные % в воздухе) *

- Теоретическая температура пламени (стехиометрическое соотношение воздух/топливо): 1953 oC *

- Максимальная скорость пламени: 0,36 м/с *

* Показанные свойства являются общими средними для системы Enbridge Gas и могут отличаться в вашем регионе. Предоставленная информация взята из отчета Ortech № 2639.2, Расчеты характеристик горения для типичного состава газа Union, 2017 г.

Предоставленная информация взята из отчета Ortech № 2639.2, Расчеты характеристик горения для типичного состава газа Union, 2017 г.

Состав природного газа — Croft Productions Systems

Природный газ представляет собой комбинацию нескольких углеводородных газов и других компонентов. При образовании он может быть в различном составе (см. блог «Как образовался природный газ»). Поскольку природный газ является важным элементом нашей повседневной жизни, интересно посмотреть, как он развивался на протяжении многих лет и как он был даже впервые открыт. В этом блоге мы раскроем природный газ и узнаем, что у него внутри. Из чего состоит природный газ? Каковы его компоненты? Еще лучше, как каждый компонент выполняет свою роль?

Точный состав природного газа может сильно различаться в зависимости от его местонахождения. Каждая скважина имеет различный состав газа и разное количество каждого компонента. Даже соседние скважины в одном и том же пласте могут иметь вариации состава, иногда очень незначительные, а иногда несколько отличающиеся. Природный газ представляет собой горючую смесь углеводородных газов. Вы спросите, что такое углеводород? Углеводород – это органическое соединение водорода и углерода. Хотя природный газ состоит в основном из метана, он также включает этан, пропан, бутан, пентан и другие более тяжелые компоненты. Ниже вы можете увидеть типичный диапазон состава природного газа.

Природный газ представляет собой горючую смесь углеводородных газов. Вы спросите, что такое углеводород? Углеводород – это органическое соединение водорода и углерода. Хотя природный газ состоит в основном из метана, он также включает этан, пропан, бутан, пентан и другие более тяжелые компоненты. Ниже вы можете увидеть типичный диапазон состава природного газа.

Химический состав природного газа

| Соединение | Символ | Процент в природном газе |

| Метан | СН 4 | 60-90 |

| Этан | C 2 H 6 | 0-20 |

| Пропан | С 3 Н 8 | 0-20 |

| Бутан | С 4 Н 10 | 0-20 |

| Двуокись углерода | СО 2 | 0-8 |

| Кислород | О 2 | 0-0,2 |

| Азот | Н 2 | 0-5 |

| Сероводород | Н 2 Ю | 0-5 |

| Редкие газы | А, Он | 0-2 |

Газ, который мы получаем как потребители, подобно тому, что появляется у вас дома, почти полностью состоит из чистого метана. Природный газ считается «тощим» или «сухим», когда в нем почти чистый метан. Когда присутствуют более тяжелые углеводороды, газ считается «богатым» или «влажным». Да, природный газ уже состоит преимущественно из метана, но он еще должен пройти переработку, чтобы удалить другие углеводороды и примеси, прежде чем он попадет к потребителю. Это означает, что этан, пропан, бутан и пентаны должны быть удалены так же, как и инертные газы. Однако то, что эти элементы удалены, не означает, что они бесполезны и расточительны.

Природный газ считается «тощим» или «сухим», когда в нем почти чистый метан. Когда присутствуют более тяжелые углеводороды, газ считается «богатым» или «влажным». Да, природный газ уже состоит преимущественно из метана, но он еще должен пройти переработку, чтобы удалить другие углеводороды и примеси, прежде чем он попадет к потребителю. Это означает, что этан, пропан, бутан и пентаны должны быть удалены так же, как и инертные газы. Однако то, что эти элементы удалены, не означает, что они бесполезны и расточительны.

Существует термин, объединяющий эти углеводороды, извлеченные из природного газа. Этот термин придумали сжиженный природный газ или СПГ. Эти ШФЛУ могут быть проданы и являются ценными побочными продуктами природного газа. NGL продаются отдельно и могут использоваться для самых разных целей. Это включает в себя, но не ограничивается, повышение добычи нефти в нефтяных скважинах, источники энергии и обеспечение сырьем для нефтеперерабатывающих или нефтехимических заводов. Многие из пластиков, которые мы используем ежедневно, получены из этих NGL.

Многие из пластиков, которые мы используем ежедневно, получены из этих NGL.

Однако природный газ из-под земли не полностью состоит из углеводородов и может содержать другие соединения, которые необходимо удалить, прежде чем он попадет к конечному потребителю. Двуокись углерода и азот обычно являются двумя самыми большими неуглеводородными газами в природном газе. Тем не менее, другие компоненты, такие как водяной пар, сероводород, гелий, аргон и другие, могут быть найдены. h3S удаляется из-за его токсичных и коррозионных свойств, а CO2 — для предотвращения коррозии. Азот, гелий и аргон не горят, поэтому их необходимо удалять, но если их концентрация достаточно высока, гелий отделяется для продажи, а природный газ является основным источником используемого нами гелия.

Природный газ, добываемый из скважин, обычно проходит множество стадий очистки на пути к конечному потребителю. Необходимые шаги определяются тем, что необходимо удалить из газа, но обычно газ проходит через различные трубопроводы с возрастающими характеристиками очистки. Первым важным шагом является удаление всего, что не является газом, как правило, на кустовой площадке или в первом месте сбора. Это когда газ может быть отправлен в распределительные линии, которые питают конечных пользователей, таких как ваш дом или местная электростанция, для производства электроэнергии. На этих объектах также может быть оборудование для удаления большей части водяного пара, CO2, H3S и некоторых более тяжелых углеводородов. В дальнейшем газ может пройти через более строгие технологические установки для подготовки к фракционированию. Затем обширные предприятия собирают большое количество природного газа, чтобы удалить из газа почти все, что не является метаном, и отделить другие ценные углеводороды для продажи.

Первым важным шагом является удаление всего, что не является газом, как правило, на кустовой площадке или в первом месте сбора. Это когда газ может быть отправлен в распределительные линии, которые питают конечных пользователей, таких как ваш дом или местная электростанция, для производства электроэнергии. На этих объектах также может быть оборудование для удаления большей части водяного пара, CO2, H3S и некоторых более тяжелых углеводородов. В дальнейшем газ может пройти через более строгие технологические установки для подготовки к фракционированию. Затем обширные предприятия собирают большое количество природного газа, чтобы удалить из газа почти все, что не является метаном, и отделить другие ценные углеводороды для продажи.

В Croft у нас есть оборудование, соответствующее вашим производственным потребностям. Ознакомьтесь с нашими FCS и JTS, которые удаляли углеводороды из газового потока .

*Обновлено Чирсом Смитсоном в январе 2023 г.

Производитель дает гарантию в 80 лет.

Производитель дает гарантию в 80 лет. На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции.

На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции. Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция.

Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция.