Производство обуви

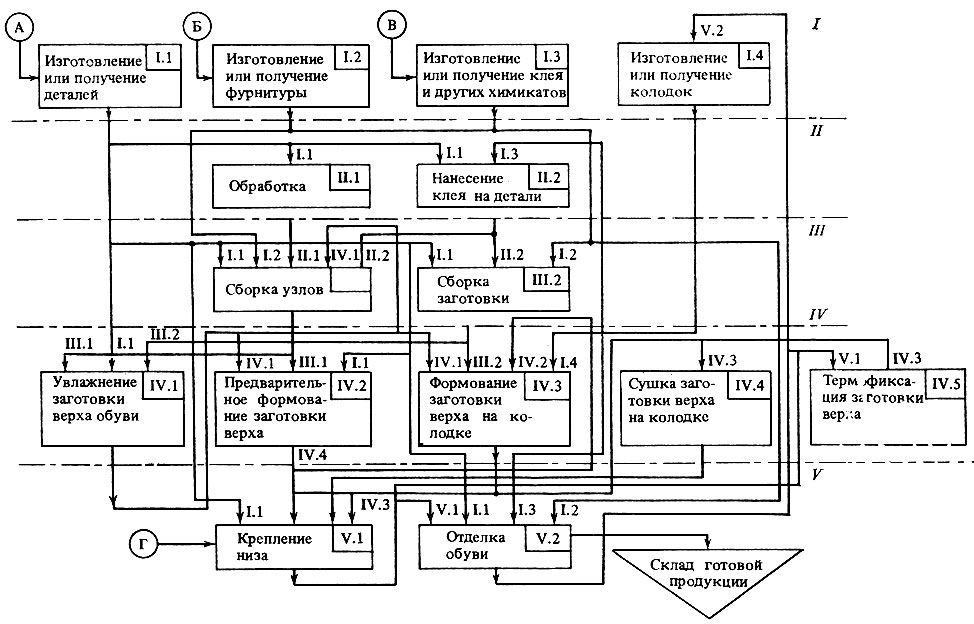

Процесс работы любого предприятия по производству одежды и обуви можно представить в виде ряда последовательно выполняемых операций. Их число варьируется в зависимости от модели и материала изделия, в отдельных случаях оно может достигать 300. При этом для каждой технологии их можно условно разделить на несколько основных, общих для всех этапов.

Все поступающие на склад обувные материалы тщательно проверяют на соответствие качественным характеристикам и после подбора в производственные партии направляют в раскройный цех. Каждое производство рабочей, домашней, ортопедической обуви или любой другой начинается с операций создания эскиза обуви и моделирования изделий. Они предполагают прорисовку линий модели на колодке, снятие ее усредненной развертки с последующей корректировкой с учетом требований технологии и деталировку.

Основные этапы производства

Этот же цех производит обувные стельки. Специально подготовленную кожу или ткань сначала прессуют для формирования стельки, после чего шлифуют ее края и проклеивают клеем на резиновой основе. Завершает операцию повторное прессование. Многие заводы по производству спортивной обуви в России предпочитают закупать стельки отдельно у иностранных производителей. Завершают раскрой операции нанесения на детали разметки с прорисовкой линий будущих швов и обжига краев заготовок для удобства их дальнейшей обработки.

Специально подготовленную кожу или ткань сначала прессуют для формирования стельки, после чего шлифуют ее края и проклеивают клеем на резиновой основе. Завершает операцию повторное прессование. Многие заводы по производству спортивной обуви в России предпочитают закупать стельки отдельно у иностранных производителей. Завершают раскрой операции нанесения на детали разметки с прорисовкой линий будущих швов и обжига краев заготовок для удобства их дальнейшей обработки.

Следующий этап производственного процесса объединяет процедуры подготовки деталей верха обуви для сборки. Раскроенные части изделий поступают в заготовочный цех, где подвергаются выравниванию, клеймлению необходимыми реквизитами, дублированию подкладкой или с помощью термоклейких материалов, а также окраске видимых краев. Находящиеся в цехе машины для производства специальной обуви (фрезерные, двоильно-ленточные, маркировочные, для утоньшения краев деталей и другие) позволяют сделать заготовки максимально удобными для последующей сборки изделий.

Завершают подготовительный этап сборочные операции. Они заключаются в последовательном выполнении предварительной клеевой сборки и сшивания склеенных деталей верха на специальных обувных швейных машинах. Одновременно проводятся загибание краев заготовок и их упрочнение различными каркасными материалами.

От качества соединения деталей зависит качество обуви

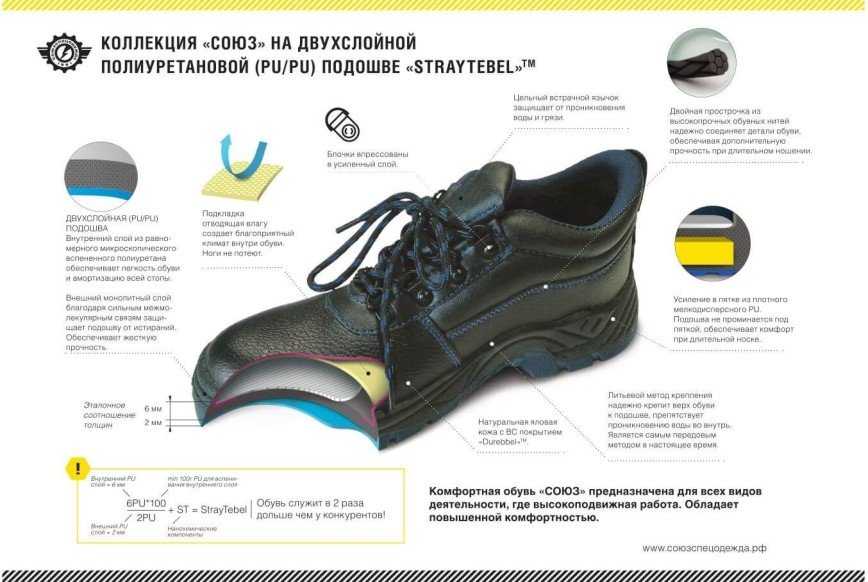

Такие эксплуатационные характеристики обуви, как гибкость, легкость, износостойкость, тепло- и водозащита, во многом определяются способами скрепления верхних и нижних деталей. Их разделяют на химические, ниточные и сочетающие обе методики (комбинированные).

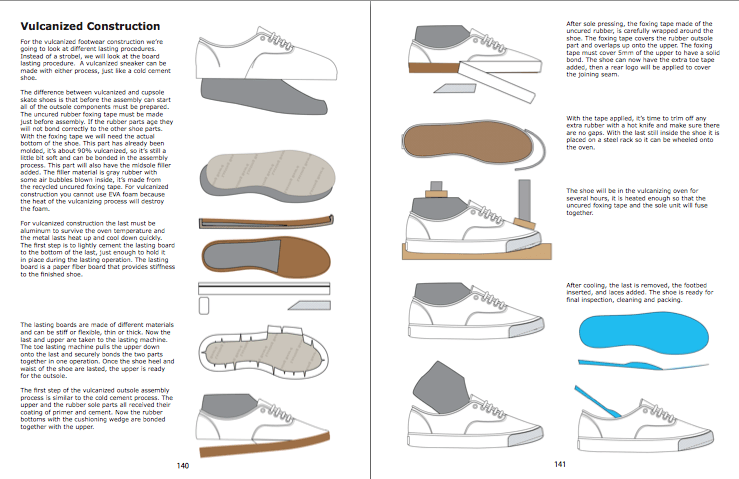

К химическим способам соединения верха и низа обуви относят литьевой, клеевой и метод горячей вулканизации. Ниточные способы, широко используемые благодаря своей гигиеничности в производстве детской обуви, в зависимости от расположения шва бывают рантовыми, бортовыми, сандальными и др.

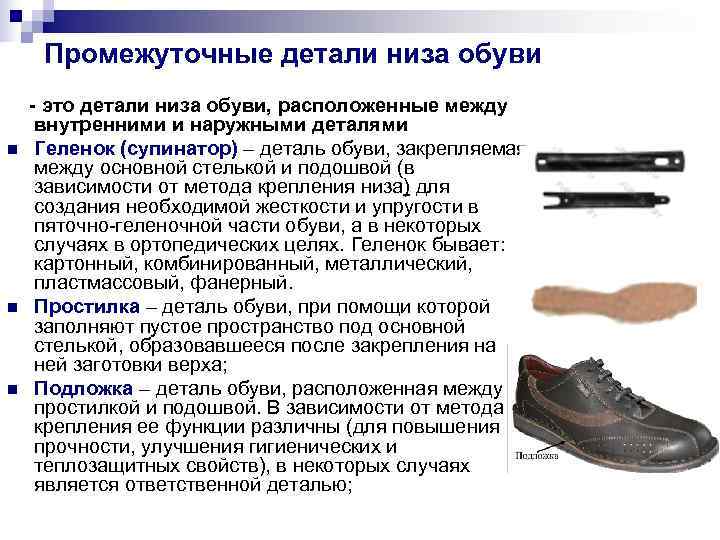

По завершении основных операций заготовку будущей обуви обрабатывают для предстоящего приклеивания подошвы. В ней размещают простилки, обрабатывают кромки и корректируют форму будущего изделия на колодке. Чаще всего производство подошвы для мужской обуви осуществляется клеевым методом. Крепление каблука дополнительно требует использования специальных шурупов, обеспечивающих особую прочность. Наряду с изготовленными на оборудовании для производства резиновой обуви подошвами применяются и готовые импортные заготовки низа изделия.

Заключительным этапом обувного производства является окончательная отделка изделия. При этом срезаются излишки материалов после крепления подошвы, вклеиваются мягкие подпяточники, вкладываются стельки и производится формование голенищ. Завершают финишные операции нанесение на обувь специальных покрытий, восков, кремов и вставка шнурков, крючков, прочей фурнитуры.

ᐈ Производство обуви — как создается обувь Mario Muzi

Когда-то давно обувь была нужна лишь для защиты от внешних воздействий, но сегодня это ещё и очень важная составляющая имиджа каждого человека. Когда вы приходите в наши магазины, посещаете наш сайт, то можете выбрать цвет, фактуру, форму обуви. Но всегда что-нибудь остаётся за кадром. К примеру, не все знают, как изготавливают обувь, откуда берутся материалы, где расположены фабрики. Мы решили приоткрыть завесу над тем, где производится обувь Mario Muzi и поехали на самое настоящее предприятие в Турцию!

Нам и самим эта командировка показалась очень интересной. Ведь от того, какие люди работают над вашей обувью, насколько качественное сырьё используется для её изготовления, через какие этапы проходит каждая пара, зависит ваш личный комфорт. Сейчас у вас есть уникальная возможность ознакомиться с основными этапами «рождения» новеньких стильных туфель, сапог и многих других моделей.

Кстати, слово «рождение» стоит здесь вовсе не случайно, поскольку сотрудники компании относятся к каждой паре как к своему ребёнку – настолько они холят и лелеют обувь, внимательно относятся к каждой мелочи. Вот кратко те этапы, через которые проходит любая пара, прежде чем попасть к вам:

- создание эскизов;

- заготовка лекал;

- раскрой материалов;

- брусовка;

- склейка и прошивка;

- формирование очертаний обуви;

- тестирование.

Конечно, мы и сами, будучи рядовыми сотрудниками интернет-магазина, сначала мало что понимали в этих словах. Но в Стамбуле нам всё объяснили и теперь мы, в свою очередь, попытаемся объяснить вам суть каждого этапа. Нужно сказать, что проходя по цехам, мы порой поражались тому, с каким старанием и профессионализмом работники подходят к выполнению каждого этапа. Делимся впечатлениями с вами.

1. Создание эскизов – где зарождается обувь

Целая группа опытных итальянских дизайнеров делает наброски моделей будущих новинок. Они советуются друг с другом, вносят коррективы, дополняют идеи своих коллег. На выходе получается множество набросков, лучшие из которых отбираются и тщательно прорисовываются уже при помощи современных компьютерных программ. Именно по этим эскизам будет создаваться обувь, которая войдёт в новую коллекцию, попадёт в каталог обуви Mario Muzi и через полгода окажется на наших прилавках.

Они советуются друг с другом, вносят коррективы, дополняют идеи своих коллег. На выходе получается множество набросков, лучшие из которых отбираются и тщательно прорисовываются уже при помощи современных компьютерных программ. Именно по этим эскизам будет создаваться обувь, которая войдёт в новую коллекцию, попадёт в каталог обуви Mario Muzi и через полгода окажется на наших прилавках.

2. «Скелеты» ваших туфелек – как делают лекала для обуви

Дальше конечный вариант каждого эскиза предстоит разобрать на отдельные детали. Их рисуют на плотном картоне и вырезают по контуру. Работа очень кропотливая, ведь от правильности создания таких лекал зависит, получится ли в дальнейшем именно та конкретная пара, которую нарисовал дизайнер. Чтобы работать в этом отделе, нужно иметь великолепное внимание. И здесь мы были поражены сосредоточенностью работников. Когда мы вошли, в целом добродушные и улыбчивые люди даже не посмотрели в нашу сторону, пока были заняты своим делом. Вежливость вежливостью, а работа прежде всего.

Вежливость вежливостью, а работа прежде всего.

3. Раскрой материалов для обуви – семь раз отрежь

Да, на этом этапе никто ничего не отмеряет, здесь нужно просто приложить лекало к куску кожи и обрезать его специальным резаком. Раскройщики — это довольно сильные люди, ведь им приходится поднимать большие рулоны качественной натуральной кожи. Кроме того, они имеют развитую мелкую моторику рук. Мы пришли к выводу, что обычному человеку не под силу вырезать все детали так ровно. А вот наши специалисты на производстве делают это так быстро и ловко, что можно впасть в небольшой транс, наблюдая за этим волшебным процессом.

Выкроек одинаковой формы, как правило, получается несколько – более мягкая и приятная наощупь будет внутри, затем к ней приклеят слой тонкой сетчатой ткани для лучшего сцепления двух деталей, а сверху – тот элемент, который будет виден снаружи. В целом же разных деталей в одной единице обуви может быть до 50-60 штук! Напоминаем, что на наших производствах используются только натуральные материалы из Италии. В существование качественного кожзаменителя здесь просто не верят.

В существование качественного кожзаменителя здесь просто не верят.

4. Брусовка – как делать кожу тонкой

Все раскроенные детали отправляются прямиком к человеку, который при помощи специального оборудования снимает с внутренней части кожи небольшой слой, утончая края. Это необходимо для того, чтобы детали было проще сшивать между собой, а также чтобы избежать появления громоздких утолщений в местах прошивки, которые затем будут очень сильно мешать и натирать при носке. Здесь люди ещё более сосредоточены, все их движения размеренны и точны. Они понимают – один неправильный жест, отступление на пару миллиметров и кожу можно порвать, отрезать немного лишнего. И тогда придётся делать новые детали. К счастью, эти люди – профессионалы своего дела.

5. Как прошивают обувь – прочность превыше всего

Проходим к швеям и застываем в лёгком шоке. Маленькие детали в их руках настолько быстро скользят под иглами швейных машин, что мы не успеваем понять, когда они успели стать единым целым. Невероятный профессионализм! Все кусочки, разложенные по отдельным контейнерам, сначала проклеиваются, затем прошиваются прочными нитками, которые подбираются к цвету самого изделия. В нужных местах вшивается поролон (это касается кроссовок, мужских туфель). В результате получается цельная заготовка, которая потихоньку приобретает очертания готовой обуви.

Маленькие детали в их руках настолько быстро скользят под иглами швейных машин, что мы не успеваем понять, когда они успели стать единым целым. Невероятный профессионализм! Все кусочки, разложенные по отдельным контейнерам, сначала проклеиваются, затем прошиваются прочными нитками, которые подбираются к цвету самого изделия. В нужных местах вшивается поролон (это касается кроссовок, мужских туфель). В результате получается цельная заготовка, которая потихоньку приобретает очертания готовой обуви.

6. Очертания – как придают форму обуви

Заготовку после прошивки отправляют на колодку. И это не вовсе не орудие пыток, как можно было подумать. Это специальное приспособление, выполненное в форме человеческой ноги, на которое натягивают кожу, закрепляя её на уровне подошвы мелкими гвоздиками. Не важно, будут ли это женские туфли на шпильке, мужские ботинки или мокасины – в любом случае этот этап очень важен, так как позволяет добиться дальнейшего прилегания обуви к ногам и комфорта при носке.

Натяжка на колодку выглядит как настоящее чудо. Именно на этой стадии кусок обычного материала оживает, превращается в практически готовый товар. А дальше дело за малым – подклеивается слой прочного картона с фиброй, чтобы нога слегка пружинила при ходьбе и не слишком уставала, а также для дополнительного утепления и защиты от влаги. Сверху приклеивается под горячим прессом подошва – так её точно не оторвать. Но некоторые модели по дизайнерской задумке ещё и прошивают прочными нитками.

Между внешней оболочкой и подкладкой на носке и на заднике вставляются фигурные картонные подноски – именно они придают окончательную форму вашей обуви и затем её удерживают. Без них кожа бы вернулась в первоначальное состояние, ботинки и туфли выглядели бы как обычные мягкие чешки. Сапоги с высоким голенищем надевают на специальную металлическую «ногу» и под действием горячего воздуха простукивают молоточком, чтобы они держали форму и красиво сидели на женской ножке. Стелька, которая имеет непосредственный контакт с ногой, также делается из кожи, но её прессуют, чтобы утончить, иногда наносят тиснение с названием бренда.

7. Тестирование – как осуществляется контроль качества обуви

На этом этапе для каждой пары производится примерка, тщательный осмотр и проверка на прочность всех швов, подъёма, соответствия размеру. Кроме того, отдельно берётся несколько пар обуви разных размеров, и все они поддаются испытаниям, после которых становится понятно, соответствует ли партия высочайшим европейским стандартам. Без этого подтверждения её просто не пустят в продажу. Что интересно – здесь нет определённых требований по количеству пар, которые должен выполнить каждый сотрудник за день. Поэтому будьте уверены – пока вашу пару не доведут до полного совершенства, в магазин она не отправится.

Наши впечатления от поездки

Казалось бы – на что может уходить целых полгода? Вырезал кусок кожи, сшил, приклеил подошву – и готово. На массовых производствах, где обувь не изготовляют, а «штампуют» в самом плохом смысле этого слова, может быть, так и есть. Но разве могли бы творческие и дотошные граждане Италии позволить кому-либо завершить их кропотливый труд таким образом? Конечно, нет. У нас всё серьёзно. Несмотря на то, что некоторые стадии не занимают много времени, другие (к примеру, натяжка на колодку, просушка после склеивания) могут длиться по несколько часов и даже дней. Если же делать всё впопыхах, о качестве и долговечности обуви можно забыть. По словам заведующего производством, качественные материалы, правильные техники их обработки, огромный опыт за плечами каждого сотрудника и, конечно же, время – в этом секрет успеха.

Но разве могли бы творческие и дотошные граждане Италии позволить кому-либо завершить их кропотливый труд таким образом? Конечно, нет. У нас всё серьёзно. Несмотря на то, что некоторые стадии не занимают много времени, другие (к примеру, натяжка на колодку, просушка после склеивания) могут длиться по несколько часов и даже дней. Если же делать всё впопыхах, о качестве и долговечности обуви можно забыть. По словам заведующего производством, качественные материалы, правильные техники их обработки, огромный опыт за плечами каждого сотрудника и, конечно же, время – в этом секрет успеха.

Теперь мы с вами знаем, как производится обувь на предприятиях Mario Muzi. Все процессы выполняются вручную, различные машины и приспособления всего лишь облегчают ежедневный труд тех, кто пытается сделать максимально удобную и красивую «экипировку» для ваших ног. Кстати, обувь Basconi, Cosottinni и некоторых других марок, которую вы у нас покупаете, производится в соответствии с теми же стандартами и по той же технологии. Небольшие различия могут быть, разве что в оборудовании. Учитывая старания работников, внимание к деталям, качество материалов, мы сделали вывод, что такую обувь можно смело покупать и носить круглый год. Кстати, наши сотрудники в Харькове именно так и поступают, потому что знают: Mario Muzi – это большая семья, и всё в ней создаётся как для себя любимого!

Небольшие различия могут быть, разве что в оборудовании. Учитывая старания работников, внимание к деталям, качество материалов, мы сделали вывод, что такую обувь можно смело покупать и носить круглый год. Кстати, наши сотрудники в Харькове именно так и поступают, потому что знают: Mario Muzi – это большая семья, и всё в ней создаётся как для себя любимого!

Назад к списку

Производство обуви — Ахимса

Вы когда-нибудь видели процесс производства обуви? От начала до конца делается несколько шагов. Позвольте нам провести вас через каждый из них!

Первый этап изготовления обуви начинается в мастерской. Именно туда наша команда дизайнеров предоставляет технический файл, содержащий всю информацию, полученную в ходе их разработки и исследований. Оказавшись там, этот файл передается в руки создателя модели, который делает набросок обуви на колодке. Из этого наброска у нас будет то, что мы называем «эталоном обуви», который представляет собой двумерный разворот формы колодки, позволяющий превратить 2D-рисунок в трехмерную головоломку.

Здесь сортируются и подготавливаются все материалы, присутствующие в техническом файле. Тип синтетики или ткани, которые будут использоваться, металлы, шнурки, стельки и т. д. Наша команда проверяет качество каждого предмета, прежде чем отправить его на производство.

После того, как необходимые материалы отсортированы и проверены, они отправляются на резку. В Ahimsa резка может производиться с помощью автоматизированного станка или ручного процесса старой школы. В этом секторе вырезаем все детали, которые выкройщик вычертил из последнего. После нарезки детали поступают в сектор шлифовки, где нарезанные детали доводятся до одинаковой толщины.

При сшивании детали соединяются, образуя верхнюю часть, которую мы называем внешней частью обуви. В группе, обычно состоящей из 3 человек, мы делаем необходимые сгибы и добавляем клей, чтобы закрепить детали, пока их можно будет соединить сшивающими нитками.

Так как производство верха идет путем прошивания, то изготовление подошвы происходит на отдельном участке. Наша команда производителей подошвы складывает вместе несколько кусков листовой резины, создавая сэндвич, из которого позже формируется вся подошва 9.0003

Наша команда производителей подошвы складывает вместе несколько кусков листовой резины, создавая сэндвич, из которого позже формируется вся подошва 9.0003

Именно на этом этапе, между сшиванием и сборкой, наша команда сопоставит все остальные материалы, отсортированные в помещении для хранения сырья, с готовым верхом и подошвой, чтобы можно было перейти к сборке обуви.

Этот процесс состоит из трех этапов: сначала мы наматываем верх поверх последнего и подготавливаем его к прикреплению к нему подошвы. Это делается с помощью монтажной машины, которая выполняет большую часть процесса автоматически. Клей добавляется, чтобы приклеить область носка верха к монтажной стельке, удерживая базовую конструкцию колодки. На втором этапе закрывают бока обуви, а на третьем этапе закрывают и область пятки. Оба эти шага также выполняются с помощью машин.

В секторе отделки мы делаем последние шаги, чтобы обувь стала еще красивее. В верхах, содержащих части веганской кожи, мы используем карнаубский воск, который полирует обувь, придавая ей блеск, гладкость и повышая прочность материала. После этого обувь готова к получению подошвы

После этого обувь готова к получению подошвы

Наконец, обувь подготовлена к упаковке. Стельки и шнурки добавляются, обувь проверяется на качество и упаковывается. После того, как все детали проверены, наша команда убирает все, добавляя сумку для обуви в коробку, и заканчивает тем, что помещает письмо, подписанное всей нашей командой.

Процесс изготовления обуви | Академия сапожников

Как производится обувь на фабриках? Процесс изготовления обуви в основном одинаков для всех видов обуви. Процесс производства спортивной обуви, используемый для изготовления детских кроссовок, Air Jordan ™ или женской модной обуви на высоком каблуке, очень похож. Обувные фабрики по всему миру следуют основным этапам производства обуви.

Основные этапы изготовления обуви:

#1. Резка верхних частей

#2. Сшивание верха обуви

#3. Прочность и сборка

В этой статье мы рассмотрим каждый из этих фабричных процессов для обуви. Конечно, количество операций не 3. Количество операций больше похоже на 30 000, в зависимости от того, как вы считаете.

Количество операций больше похоже на 30 000, в зависимости от того, как вы считаете.

Раскрой деталей обуви

Процесс производства обуви начинается с раскроя материалов. Детали обуви обычно вырезаются стальными штампами на гидравлическом прессе. Вырубные штампы для деталей обуви выглядят как простые формочки для печенья, но они очень острые. Для каждой детали обуви требуется собственная режущая матрица. Для каждой детали любого размера нужен свой штамп. Эти детали обуви называются выкройкой обуви. Для поддержки производства больших объемов обуви популярных размеров часто требуется много комплектов штампов. Режущие штампы помещаются на кожу или тканевые материалы вручную, затем пресс закрывается, чтобы сделать надрезы.

После того, как детали будут вырезаны, рабочий аккуратно упорядочит и уложит детали обуви. Затем детали будут перемещены для обработки перед сшиванием. Детали будут помечены для выравнивания или на них будут добавлены логотипы отделами вышивки или печати.

После того, как детали будут подготовлены, работники обувной фабрики соберут детали в комплекты для швейного цеха.

Узнайте об обувном бизнесе

Начинающие сапожники начинают здесь! Книга «Как сделана обувь» — это ваш вход в мир современного производства обуви. Совершите поездку по настоящей обувной фабрике и изучите весь процесс от проектирования до производства.

Узнать больше

Скачать $19.99

Шитье деталей обуви

После того, как детали обуви обработаны и организованы, отдел шитья обувной фабрики приступает к работе. В отделе сшивания операции разделены на простые этапы. Каждому рабочему дается одно задание для выполнения. Например, один рабочий пришивает детали союзки к брызговику, а затем передает обувь следующему рабочему, чтобы прикрепить детали для проушины. Когда каждая операция назначается одному работнику, персонал QC может быстро отслеживать любые проблемы. Разделение операций также позволяет рабочему быстро освоить свою операцию.

В сшивочном отделе собираются верхние части, пришивается подкладка и вставляется поролон для воротников и язычков.

Верхняя часть полностью собрана с добавлением усиливающих деталей и отформована методом термического формования. Подноски и пятки сформированы и готовы к окончательной сборке.

Новый курс!

Обувное дело для дизайнеров и создателей брендов

Этот курс, созданный как для новичков, так и для тех, кто меняет профессию, дает базовые знания об обувном деле, необходимые для начала карьеры в обувном бизнесе.

Узнать больше

В продаже $99

Колодка обуви и процесс сборки

После сшивания верхняя часть готова к соединению с подошвой. Прежде чем можно будет прикрепить подошву, верхняя часть должна «выдержать». Прочность — это операция, придающая обуви окончательную форму. Пластиковая, металлическая или деревянная форма стопы («последняя») вставляется в верхнюю часть. Верх туго натянут, это задает форму.