напечатай свои фото в 3D! — qbed

| Подробная инструкция по 3D печати литофанов |

|---|

Распечатанный на 3D принтере литофан с kraftly.com

Современные 3D принтеры позволяют создавать множество оригинальных и уникальных вещей, и одна из них — это трехмерные фото-литофаны, набирающие все большую популярность в качестве кастомизированного подарка для любимых и близких или просто оригинального продукта для продажи. Давайте разберем, что такое линофан и как его печатать.

Содержание статьи:

Что такое литофан?

Создаем дизайн литофана

Выбираем фото

Конвертируем фото в 3D модель

Создаем и печатаем 3D модель литофана в Photoshop

Как слайсить литофан?

Печать литофана

Что такое литофан?

Классический литофан — это трехмерное изображение на тонком полупрозрачном фарфоре, которое можно рассмотреть, только если подсветить его сзади ярким источником света (например, солнцем или обычной лампочкой). При этом изображение проявится в серых тонах. Традиционно, литофаны создавались в несколько этапов: сначала изображение вырезали из воска, затем на основе восковой модели создавали форму из гипса, в которую отливали фарфор, после чего изображение обжигали.

При этом изображение проявится в серых тонах. Традиционно, литофаны создавались в несколько этапов: сначала изображение вырезали из воска, затем на основе восковой модели создавали форму из гипса, в которую отливали фарфор, после чего изображение обжигали.

Немецкий литофан 19 века, слева — без подсветки, справа — с подсветкой. Фото — Diego Verger

Первые литофаны почти одновременно появились сразу в нескольких городах Европы — Франции, Германии, Пруссии и Англии — в конце 1820-х годов и своей трехмерностью разительно отличались от популярных в те времена двухмерных гравюр и дагерротипов. Дело в том, что качество и количество света, взаимодействующего с литофаном, значительно меняет характеристики самого изображения — такая динамичность вызывает у зрителя огромный интерес. Так, например, литофановые вставки в окнах меняют свой вид в течение всего дня в зависимости от качества и интенсивности солнечных лучей.

Современные 3D принтеры позволяют напечатать литофан из любой контрастной фотографии. Как? Варьируя толщину различных участков 3D модели для передачи разных оттенков серого при освещении литофана сзади: тонкие участки пропускают больше света и выглядят ярче, в то время как плотные части распечатка пропускают мало света и создают темные детали изображения. Без паники, вам не придется вручную высчитывать толщину различных участков цифровой модели — есть множество программ, которые создают 3D модели для литофанов автоматически и бесплатно! Перейдем к делу!

Назад к содержанию

Создаем дизайн литофана

Для начала нам нужно будет создать цифровую модель литофана.

Выбираем фото

Первый шаг на пути к прекрасному распечатку — выбор подходящего фото, ведь не все изображения будут хорошо смотреться в виде литофана.

Во-первых, готовый литофан будет отображаться в оттенках серого, поэтому изображения, где цвет играет важную роль или где много цветных деталей, не подойдут.

Во-вторых, лучше отдать предпочтение контрастным фото — так распечатанный линофан будет смотреться интереснее (в отличие от изображения, где расположенные рядом детали будут сливаться ввиду отсутствия контраста). Опять же, можно добавить контрастности выбранному фото в Photoshop или любой другой программе.

Пример неконтрастного изображения, не совсем подходящего для печати литофана. Фото — Кристина Рюмина

В-третьих, избегайте фото, состоящих только из мелких деталей

, принтеру может быть тяжело их распечатать. Для литофанов больше подходят изображения с крупными контрастными деталями, например, портреты. Также хорошо получаются изображения с одноцветным фоном без деталей, например, портреты на фотофоне или на фоне ясного неба. Вы можете подчистить фон или создать заливку цветом вместо существующего фона в Photoshop или любой другой программе.

Вы можете подчистить фон или создать заливку цветом вместо существующего фона в Photoshop или любой другой программе.

Контрастное фото на простом фоне идеально подходит для печати литофана. Можно дополнительно подчистить фон и добавить фото контрастности в любой программе постобработки. Фото — Кристина Рюмина

Пример фото с множеством деталей — не самый удачный выбор для создания литофана. Фото — Кристина Рюмина

Конечно, вам не обязательно следовать данным советам. Если вы печатаете на качественном принтере с высоким разрешением, то вам по плечу любые детали! К примеру,

Конвертируем фото в 3D модель

Существует несколько способов преобразовать ваше фото в 3D модель для печати литофана:

Вы можете преобразовать фото в бесплатном онлайн конвертере Image to Litophane.

Модели для литофанов можно создать в Photoshop CC, скачав специальную Операцию (Action) с официального сайта (подробную инструкцию читайте ниже), или в Blender: в этих программах больше возможностей отредактировать модель. Стоит учесть, что подписка на Photoshop CC платная.

Также подойдет софт Cura (версия 13.11 и выше) от Ultimaker. Программа проста в использовании и позволяет сглаживать модель, но в ней нет возможности редактировать изображение и создавать вокруг него рамку.

Можно использовать Customizable Lithopane от производителя принтеров MakerBot на сайте Thingeverse. Здесь можно добавить отверстие в рамку литофана, чтобы вы могли повесить ваш шедевр, но в этом приложении разрешение вашего фото будет сжато до 100×100 пикселей. Еще один минус: приложение может работать довольно медленно, так как вместо вашего компьютера модель и STL файл создает Customizer сайта Thingeverse.

Есть также бесплатный конвертер 2D изображений в STL файлы для Windows.

Здесь есть опции для сглаживания модели, но нет возможности редактировать изображение.

Здесь есть опции для сглаживания модели, но нет возможности редактировать изображение.

Создать модель для литофана можно в платном конвертере Photo to Stereolithographic file. Данная программа позволяет создавать литофаны на сферах, кубах и других формах, но интерфейс здесь не из самых понятных.

Есть неплохой бесплатный конвертер на португальском, где язык можно изменить на английский после установки, перейдя в меню Iniciar, затем Idioma и, наконец, выбрав английский. Вот ссылка для скачивания программы. В этом конвертере можно создать рамку для изображения, редактировать его перед созданием 3D модели, а также увеличивать/уменьшать изображение. Конвертер генерирует модели довольно быстро, поэтому вы можете экспериментировать с настройками 3D модели, пока результат вас полностью не удовлетворит.

Список программ, естественно, не исчерпывающий. Вы можете использовать любые конвертеры 2D файлов в 3D модели, поддерживающие экспорт в STL. В этой статье мы будет использовать Photoshop СС для создания 3D модели из фото.

В этой статье мы будет использовать Photoshop СС для создания 3D модели из фото.

Создаем и печатаем 3D модель литофана в Photoshop

Для начала скачиваем операцию «Make Lithophane» («Создать Литофан») от Photoshop тут. Внимание! Операция работает, только если язык интерфейса в вашем Photoshop СС — английский. Поменять язык можно зайдя в меню Photoshop СС → Настройки → Интерфейс.

Чтобы добавить операцию в Photoshop, заходим в программу, переходим в верхнем меню в Window → Actions или нажимаем иконку Play в боковом меню (см. скриншот ниже).

Заходим в панель Операций в Photoshop

Открыв панель операций, жмем на значок меню (см. скриншот ниже) и выбираем команду «Load Actions…». Переходим в локацию, где находится ваша скачанная папка Lithophane и сама операция «Make Lithophane. atn» и выбираем ее. Теперь операция доступна в вашем Photoshop.

atn» и выбираем ее. Теперь операция доступна в вашем Photoshop.

Загружаем операцию «Make Lithophane.atn»

Операция «Make Lithophane.atn» готова к работе

Открываем изображение, которое вы собираетесь распечатать. Можно перевести его в ч/б, добавить контрастности и произвести любые изменения, затем отпечатать видимые слои в один, нажав Ctrl+Shift+Alt+E (англ.), или просто объединить слои через меню Layers (в любом случае, при запуске операции вам будет предложено объединить слои). В панели слоев (отмеченным синим на скриншоте снизу) выбираем слой с финальной версией вашего изображения и называем его  25mm Lithophane» (отмеченную красным на скриншоте), жмем Play (отмеченный зеленым на скриншоте). Операция автоматически преобразует 2D изображение в пригодный для 3D печати объект: Photoshop конвертирует изображение в Grayscale, инвертирует тоны, создает 3D карту глубины, а также рамку и плоскую поверхность с обратной стороны изображения.

25mm Lithophane» (отмеченную красным на скриншоте), жмем Play (отмеченный зеленым на скриншоте). Операция автоматически преобразует 2D изображение в пригодный для 3D печати объект: Photoshop конвертирует изображение в Grayscale, инвертирует тоны, создает 3D карту глубины, а также рамку и плоскую поверхность с обратной стороны изображения.

Запускаем операцию создания цифровой модели литофана

Литофан в Photoshop CC

Чтобы напечатать 3D объект, нажимаем в верхнем меню 3D → 3D Print (отмеченный красным на скриншоте снизу) или жмем на иконку печати (отмеченную розовым). Далее вы увидите панель настроек 3D печати (см. скриншот ниже). Выбираем принтер (или указываем Printer: STL File, если хотите экспортировать модель как STL), настраиваем Printer Units, Detail Level. Определяем размер модели, задав значения X / Y / Z. Опция Scale to Print Volume создаст максимально большой распечаток, который только поместится в камеру вашего принтера.

Определяем размер модели, задав значения X / Y / Z. Опция Scale to Print Volume создаст максимально большой распечаток, который только поместится в камеру вашего принтера.

Жмем на иконку, отмеченную зеленым в скриншоте ниже, чтобы Photoshop подготовил вашу модель к печати. Photoshop проанализирует объект и покажет вам предварительный просмотр распечатка с поддержками в новом окне (поддержки включаются и отключаются, если поставить галочку в

Подготовка модели к печати/экспорту

Окно печати/экспорта модели

Не забывайте, что размеры и толщина литофана, а также количество деталей в фото и модели, влияют на время печати. В зависимости от этих параметров на печать может уйти 30 минут, а может и 5 часов.

Как слайсить литофан?

Слайсер поможет преобразовать нашу модель в понятный принтеру G-код (подробности читаем тут). Чтобы открыть 3D модель в слайсере, нужно экспортировать ее как файл STL. Для этого в панели настроек 3D печати Photoshop выбираем Printer: STL File, экспортируем модель так, как описано выше, и открываем ее в своем слайсере, чтобы настроить расположение модели на платформе и задать прочие параметры. Также можно экспортировать фото в STL из любого другого упомянутого выше конвертера и затем открыть файл в слайсере.

Чтобы достичь оптимальных результатов при печати, рекомендуется слайсить литофаны следующим образом:

Установить прямолинейное заполнение на 100% под углом 30-35°. Стопроцентное заполнение обеспечит лучшее качество литофана, так как внутри слоев не будет сот, которые испортят тоны в распечатке.

Задать минимальную высоту слоя, которую поддерживает ваш принтер.

Так вы обеспечите высокое разрешение деталей и максимальное количество оттенков серого в вашем литофане.

Так вы обеспечите высокое разрешение деталей и максимальное количество оттенков серого в вашем литофане.

Печатать так медленно, как только возможно. Если говорить об FDM, то медленная печать поможет вам избежать проблем с ретракцией, ведь большая часть распечатка создается с небольшой экструзией, что может провоцировать огромное количество ретракций. Чтобы ваш принтер не покрыл распечаток нежелательным пятнами материала и ваш экструдер не забился вследствие быстрых ретракций, лучше всего печатать максимально медленно.

Подобрать оптимальные параметры слайсинга литофана, доступные в вашем слайсере. Разные слайсеры предоставляют разные опции. Выберите слайсер по душе, однако учтите, что некоторые слайсеры разбивают модель на слои дольше, чем другие, например, Cura обычно слайсит быстрее, чем Slic3r. Поэкспериментируйте!

Не масштабировать модель в слайсере. Масштабировать модель следует в Photoshop или прочих упомянутых конвертерах, чтобы не потерять разрешение при печати.

Печать литофана

Теперь осталось загрузить наш STL файл в принтер через USB или SD карту (или любые другие методы, доступные в вашем принтере). Чем быстрее соединение, тем лучше, так как литофаны могут содержать много деталей, а некоторые виды соединения могут быть недостаточно быстрым, чтобы отправить весь G-код на принтер, и принтер начнет тормозить и размазывать материал по распечатку.

Убедитесь, что платформа вашего принтера находится в хорошем состоянии, чтобы избежать деформации распечатка. Не забудьте проверить калибровку принтера и задать верную температуру печати, совпадающую с температурой плавления выбранного материала.

Для печати лучше всего использовать белый материал, так как цветные материалы не дадут такого же сильного литофан-эффекта. Печатать литофаны лучше всего из ABS или HIPS, избегая PLA: если вы собираетесь ставить литофан на окно, то PLA может расплавиться на солнце.

Чтобы подсветить литофан, идеально подойдет мягкий свет. Из литофанов получаются отличные лампы и даже фонари.

Лампа-литофан. Оригинал фото здесь

Фонарь-литофан. Оригинал фото здесь

Назад к содержанию

Назад ко всем статьям

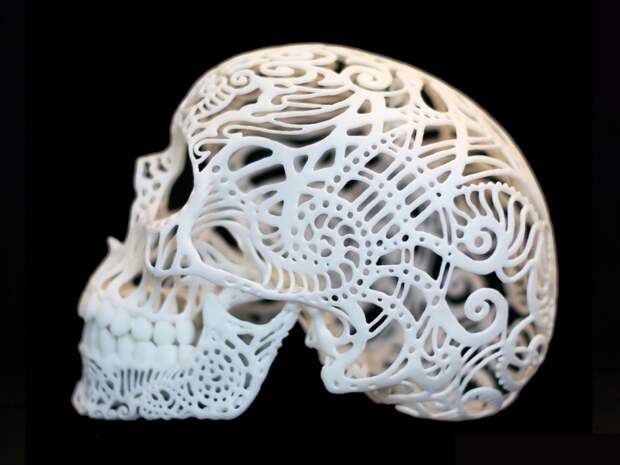

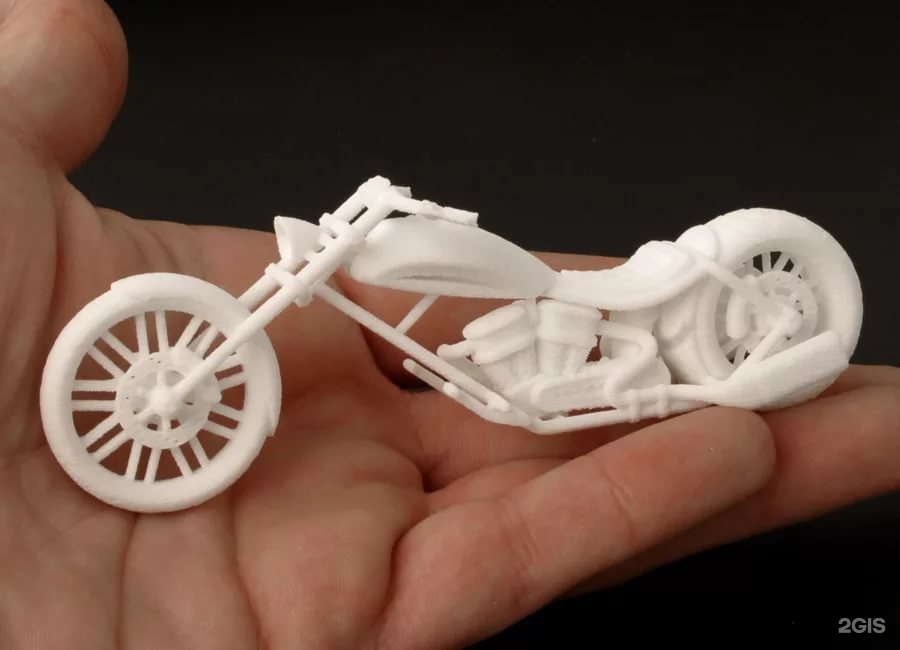

ГалереяНа что способна 3D печать

СМОТРЕТЬ

СловарьТермины 3D моделирования и аддитивного производства

СМОТРЕТЬ

DIYK.11 Comments

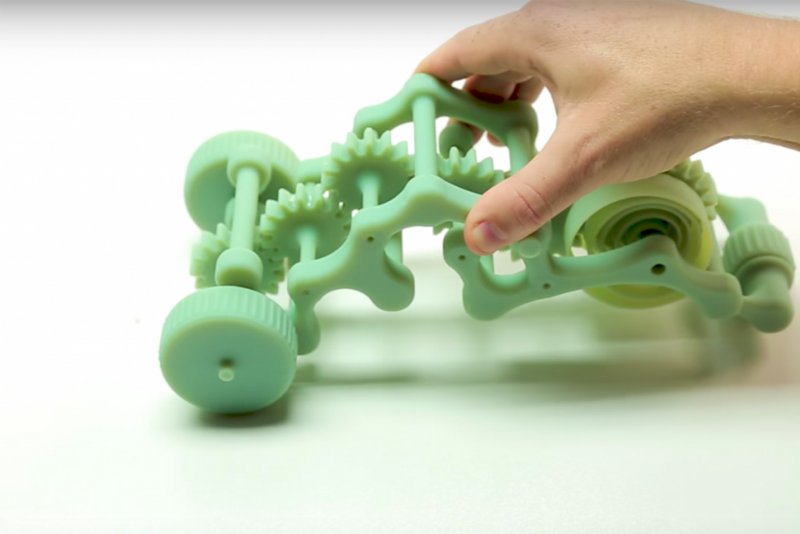

0 LikesОт пиццы до автомобиля: 8 ошеломительных примеров того, что можно напечатать на 3D-принтере

В 1986 году американский инженер Чак Халл представил миру свою установку для стереолитографии и даже напечатал на ней небольшую чашку. Он тогда и не думал, что станет отцом технологии 3D-печати. Впрочем, сам термин «3D-печать» появился только в 1995 году в Массачусетском технологическом институте. Несмотря на большую заинтересованность научного мира столь ценным изобретением, дальнейшее развитие технологии несколько застопорилось – 3D-принтерам не хватало мощности, они делали всё медленно и неточно, после печати изделия приходилось дорабатывать напильником в прямом смысле этого слова.

Несмотря на большую заинтересованность научного мира столь ценным изобретением, дальнейшее развитие технологии несколько застопорилось – 3D-принтерам не хватало мощности, они делали всё медленно и неточно, после печати изделия приходилось дорабатывать напильником в прямом смысле этого слова.

Фото с сайта gadgetreview.com

Первые напечатанные 3D-изделия нуждались в значительной доработке

Только в 2005 году удалось создать принтер с высоким качеством печати, но работали все 3D-принтеры только с пластиком ABC. В 2008 году произошёл ещё один переломный момент: Connex500 – это принтер, который мог печатать несколькими видами материалов. Вот примерно тогда и началась настоящая эпоха 3D-печати. Сейчас принтеры могут печатать с помощью пластика, бумаги, металла, органических тканей и других всевозможных материалов.

Фото с сайта futurezone.at

Геометрические фигурки, напечатанные на пищевом принтере из сахара и воды

Сегодня технология 3D-печати уже не кажется чем-то фантастическим. 3D-принтеры успешно применяют для создания самых разнообразных вещей – от произведений искусства до космических кораблей. Ниже приведены основные сферы, в которых используется эта технология.

3D-принтеры успешно применяют для создания самых разнообразных вещей – от произведений искусства до космических кораблей. Ниже приведены основные сферы, в которых используется эта технология.

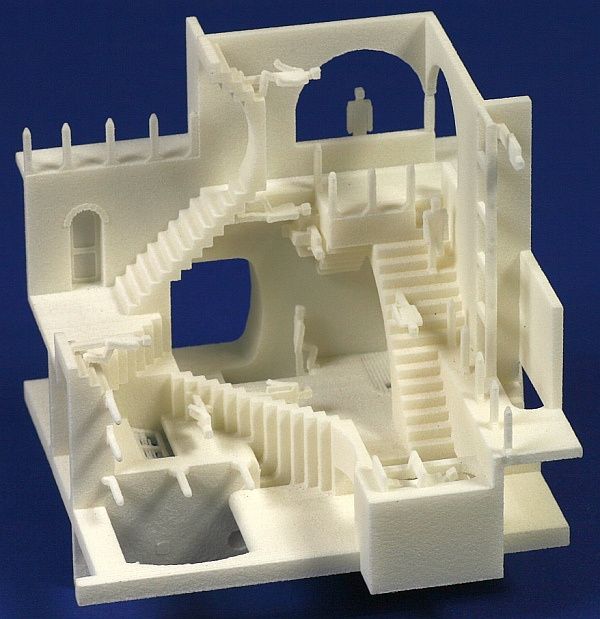

1. Архитектура

Фото с сайта i.materialise.com

Макет собора Sagrada Familia Антонио Гауди, распечатанный на 3D-принтере

В последние годы 3D-печать стала чуть ли не главным помощником у архитекторов в модельном проектировании. Причём не только в крупных проектировочных компаниях – даже небольшие архитектурные бюро упрощают себе жизнь, заказывая 3D-модели будущих сооружений, напечатанные на принтере. А подчас только с помощью 3D-печати удаётся создать и воплотить сложный проект, как это случилось со знаменитым долгостроем – объект наследия ЮНЕСКО строится уже больше века, но так и не может быть закончен из-за сложности элементов, к тому же были утеряны все чертежи Гауди. Теперь же благодаря современным технологиям инженерам и архитекторам удалось с помощью 3D-печати воссоздать задумку гения, а нам только остаётся ждать скорейшего завершения строительства. Ориентировочная дата – 2026 год. Быть может к этому времени и достраивать собор будут на каком-нибудь специальном 3D-принтере, тем более, что подобные принтеры уже используются в строительстве.

Ориентировочная дата – 2026 год. Быть может к этому времени и достраивать собор будут на каком-нибудь специальном 3D-принтере, тем более, что подобные принтеры уже используются в строительстве.

2. Строительство

Фото с сайта rt.com

Понадобилось 17 дней, чтобы напечатать офис Dubai Future Foundation

Совсем недавно в Дубае открылся первый в мире офис, здание которого было полностью напечатано на специальном строительном 3D-принтере. Этот принтер, высотой 6 метров, длиной 36 метров и шириной 12 метров, смог распечатать за 17 дней здание площадью 250 квадратных метров. Собственно, строителям оставалось подвести коммуникации и расставить мебель. Надо заметить, что строительство с помощью принтера позволяет снизить затраты в среднем на 50% и существенно ускорить сам процесс строительства, поэтому разработки в этом направлении ведутся просто огромные: тут и проекты по строительству домов на Марсе, и нашумевший проект AMIE – автономный дом, напечатанный на 3D-принтере, который снабжается энергией от внедорожника. А вспомнить 5-этажный дом в Китае, напечатанный на 3D-принтере, тогда комания WinSun decoration design engineering company наделала много шума, создав жилой дом из смеси бетона, стекловолокна, песка и отвердителя. Так что в скором будущем все новые дачные домики будут строить не сезонные рабочие без нужной квалификации, а какие-нибудь специальные 3D-инженеры. Буквально за пару часов – достаточно будет на пальцах объяснить, как должен выглядеть дом вашей мечты. Эх, мечты, мечты.

А вспомнить 5-этажный дом в Китае, напечатанный на 3D-принтере, тогда комания WinSun decoration design engineering company наделала много шума, создав жилой дом из смеси бетона, стекловолокна, песка и отвердителя. Так что в скором будущем все новые дачные домики будут строить не сезонные рабочие без нужной квалификации, а какие-нибудь специальные 3D-инженеры. Буквально за пару часов – достаточно будет на пальцах объяснить, как должен выглядеть дом вашей мечты. Эх, мечты, мечты.

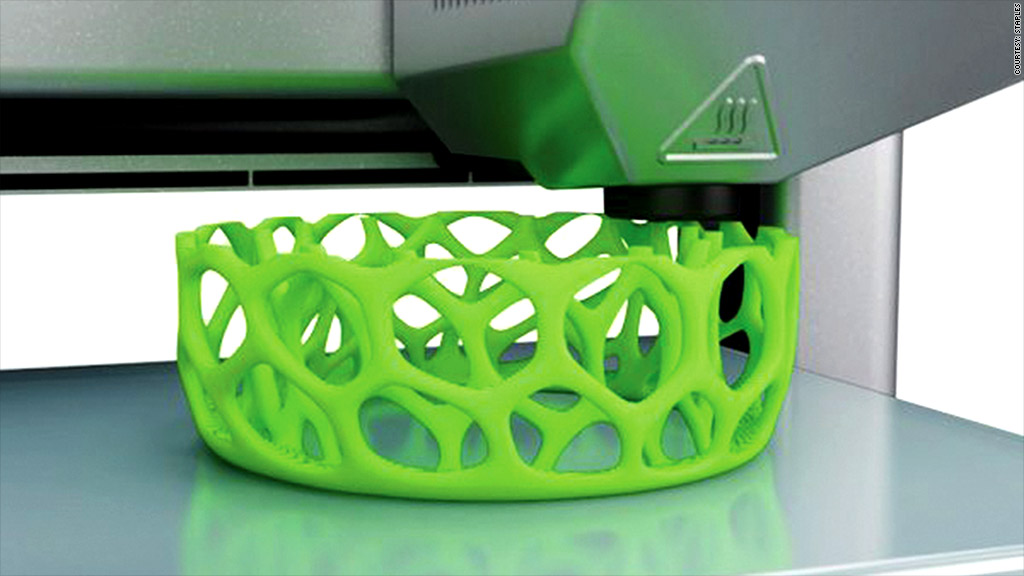

3. Дизайн и интерьер

Фото с сайта 3dtoday.ru

3D-принтер который печатает мебель на выставке Maker Faire Paris

Помимо самих домов, технология 3D-печати поможет и обустроить ваше жилище. Напечатанная на принтере мебель – что может быть проще? Какой простор для дизайнерской мысли! Уже сейчас можно купить оригинальную и неповторимую мебель из самых разнообразных материалов, включая металл. Но одним из самых интересных представителей среди дизайнеров интерьера является компания Drawn, которая начала с того, что создала свой собственный уникальный 3D-принтер Galatea и уже с его помощью смогла осуществить свои идеи. В настоящее время компания подумывает о серийном выпуске различных дизайнерских штук, распечатанных на своём принтере, а в это время другие дизайнеры занимаются созданием эксклюзивных вещей которые просто не похожи ни на что из созданного ранее человеком и приближают нас таким образом к фантастическим интерьерам будущего.

В настоящее время компания подумывает о серийном выпуске различных дизайнерских штук, распечатанных на своём принтере, а в это время другие дизайнеры занимаются созданием эксклюзивных вещей которые просто не похожи ни на что из созданного ранее человеком и приближают нас таким образом к фантастическим интерьерам будущего.

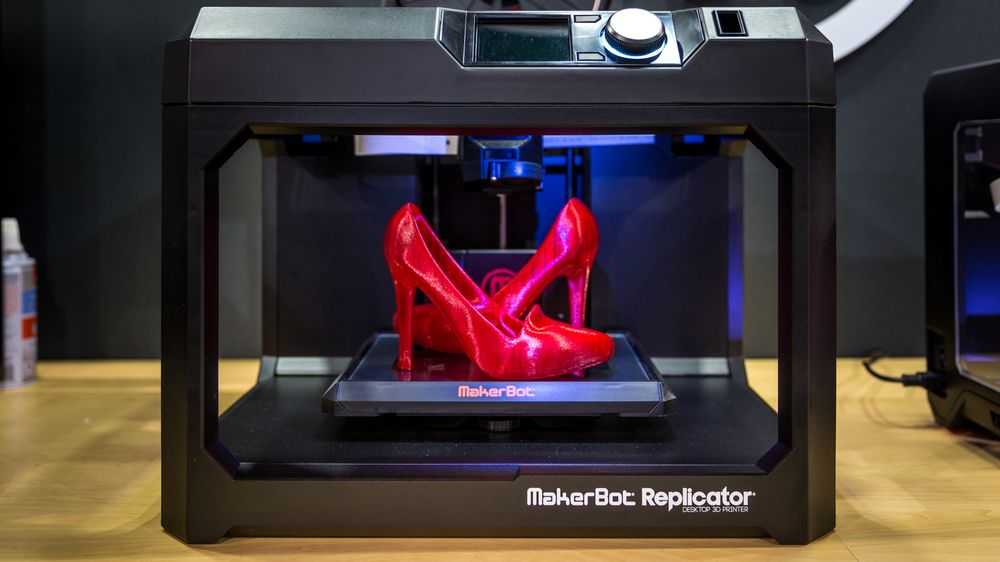

4. Мода

Фото с сайта huffingtonpost.com

Платье Диты фон Тиз было специально напечатано для неё на 3D-принтере

Раз уж можно печатать дома и мебель, почему нельзя печатать одежду? Многие кутюрье и законодатели мод в поисках чего-то нового обратили свой взор на высокие технологии. А когда смешиваются красота и наука, получается непередаваемая смесь из… из того, что могут сделать с наукой красивые люди. Впрочем, есть и очень удачные решения – спортивная обувь именитых компаний, распечатанная на 3D-принтерах в их секретных лабораториях. Да, кроссовки мечты, которые не трут, поддерживают где надо и помогают добиваться рекордов, уже существуют! Ну а высокая мода – она всегда была для узкого круга ценителей. Впрочем, благодаря этой самой высокой моде в серию запущены первые партии нормальной одежды не из пластика, а из ткани – 3D-принтеры научились, благодаря моде, печатать ткань, вернее готовые вещи, да ещё и без швов!

Впрочем, благодаря этой самой высокой моде в серию запущены первые партии нормальной одежды не из пластика, а из ткани – 3D-принтеры научились, благодаря моде, печатать ткань, вернее готовые вещи, да ещё и без швов!

5. Автомобилестроение

Фото с сайта businesswire.com

Первый в мире суперкар напечатанный на 3D-принтере

Самый первый автомобиль напечатали в 2013 году – это был Urbee 2. Трицикл с салоном, напечатанный на принтере. Этот автомобиль имел в основе металлическую раму, а передвигался за счёт гибридного двигателя. Следующим громким автомобилем стал Strati от Local Motors. Поговаривают, что он может стать первым серийным автомобилем, который будут печатать на принтере, ведь на создание одной машины уходит чуть менее 50 часов. Стоить она будет от 18 000 долларов и сможет проехать 200 километров от одной подзарядки.

А пока Европа с Америкой изобретают, в Китае вовсю путешествует самый дешёвый автомобиль из напечатанных. Да чего уж там – самый дешёвый автомобиль из существующих! За сумму, немногим меньшую 2 000 долларов, вы получаете яркий двухместный электромобиль, который может развивать скорость до 40 километров в час. Если так дело пойдёт дальше, то скоро мы все пересядем на практичные машины, которые сами и будем распечатывать в своих гаражах. Которые тоже сами себе будем распечатывать.

Если так дело пойдёт дальше, то скоро мы все пересядем на практичные машины, которые сами и будем распечатывать в своих гаражах. Которые тоже сами себе будем распечатывать.

6. Аэрокосмическая инженерия

Фото с сайта rg.ru

Искусственный спутник Земли «ТОМСК-ТПУ-120», корпус которого напечатан на 3D-принтере

1 апреля 2016 года на МКС был доставлен первый в мире спутник, корпус которого был распечатан на 3D-принтере студентами Томского политеха. Так что технология 3D-печати добралась уже и до орбиты Земли. Хотя, если честно, более точно было бы сказать: «вышла за пределы космической станции». Ведь на борту МКС уже давно стоит принтер, способный печатать при нулевой гравитации. Помимо того что он просто умеет печатать в невесомости, иногда этот принтер помогает космонавтам с ремонтом оборудования и созданием нужных запчастей и инструментов. Так, во время одного из сеансов связи с Землёй космонавты пожаловались на нехватку гаечного ключа, и добрые инженеры выслали им файл, загрузив который в принтер, через несколько минут космонавты получили свой свеженапечатанный ключ. А вообще, конечно, разработка космических 3D-принтеров ведётся для того, чтобы наладить в будущем большие космические производства для постройки антенн, спутников, дополнительных отсеков МКС и даже, может быть, целых поселений на других планетах.

А вообще, конечно, разработка космических 3D-принтеров ведётся для того, чтобы наладить в будущем большие космические производства для постройки антенн, спутников, дополнительных отсеков МКС и даже, может быть, целых поселений на других планетах.

7. Пищевая промышленность

Фото с сайта ndtv.com

3D-принтер который печатает пиццу за 70 секунд

Совсем недавно компания Anjan Contractor выиграла у NASA грант на создание 3D-принтера, способного печатать пищу – и вот уже перед нами красавец-принтер создающий пиццу послойно. Поскольку цель NASA – печатать еду в космосе для дальних перелётов, то главное требование к этому принтеру – сохранность питательных картриджей. В идеале лет на тридцать. А для нас, простых смертных, которым космос только снится, можно заесть тоску по звёздам шоколадными фигурками, распечатанными на всё тех же 3D-принтерах. Любой формы и вкуса! Помимо шоколада учёные-сладкоежки научились использовать в принтере сахар, создавая на основе него и воды фантастические съедобные фигуры.

8. Медицина

Фото с сайта 3dprinte.ru

Выпускник Университета Виктории в Веллингтоне при помощи 3D-принтера создал пластиковый каркас, заменяющий гипсовую повязку во время перелома

В 2010 году медицинская компания Organovo. Inc объявила о создании технологии 3D-печати искусственных кровеносных сосудов, но пока не осуществила заявленную технологию, потому китайские ученые, которые уже печатают прототипы человеческих органов, не могут добавить этим органам живучести – у них нет этих самых кровеносных сосудов. Если когда-нибудь эти две технологии объединятся, то ждать нам бессмертия, войны с биороботами и неизвестно чего ещё. А пока по всему миру успешно проводятся разнообразные операции про протезированию и имплантированию, ведь импланты и протезы, напечатанные на 3D-принтере, получаются быстрее, легче, надёжнее и качественнее, чем выполненные по традиционной технологии. А совсем недавно в бразильской саванне людям удалось спасти из пожара черепаху, у которой сильно пострадал панцирь и если бы раньше животное не выжило, то теперь благодаря 3D-печати черепаха стала первой в мире обладательницей 3D-панциря.

Руководство по материалам для 3D-печати: типы, области применения и свойства

3D-печать позволяет быстро и экономично создавать прототипы и изготавливать детали для широкого спектра применений. Но выбор правильного процесса 3D-печати — это только одна сторона медали. В конечном счете, материалы будут в значительной степени зависеть от того, сможете ли вы создавать детали с желаемыми механическими свойствами, функциональными характеристиками или внешним видом.

В этом подробном руководстве по материалам для 3D-печати представлены самые популярные пластиковые и металлические материалы для 3D-печати, сравниваются их свойства, области применения и описывается структура, которую вы можете использовать, чтобы выбрать правильный материал для своего проекта.

Interactive

Нужна помощь в выборе материала для 3D-печати? Наш новый интерактивный помощник по материалам поможет вам принять правильное решение в отношении материалов, исходя из вашего применения и свойств, которые вам больше всего нужны из нашей постоянно растущей библиотеки смол.

Порекомендуйте мне материал

Для 3D-печати доступны десятки пластиковых материалов, каждый из которых обладает уникальными свойствами, которые делают его наиболее подходящим для конкретных случаев использования. Чтобы упростить процесс поиска материала, наиболее подходящего для данной детали или продукта, давайте сначала рассмотрим основные типы пластмасс и различные процессы 3D-печати.

Существует два основных типа пластика:

Термопласты являются наиболее часто используемым типом пластика. Главной особенностью, которая отличает их от реактопластов, является их способность проходить многочисленные циклы плавления и затвердевания. Термопласты можно нагревать и придавать им желаемую форму. Этот процесс является обратимым, так как не происходит химической связи, что делает возможной переработку или плавление и повторное использование термопластов. Общепринятой аналогией термопластов является масло, которое можно расплавить, затвердеть и снова расплавить.

С каждым циклом плавки свойства немного меняются.

С каждым циклом плавки свойства немного меняются.Термореактивные пластмассы (также называемые термореактивными) после отверждения остаются в постоянном твердом состоянии. Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна. Термореактивный материал похож на тесто для торта: однажды выпеченный в виде торта, он не может быть снова расплавлен в тесто.

На сегодняшний день три наиболее популярных процесса 3D-печати пластиком:

Моделирование методом наплавления (FDM) 3D-принтеры плавят и выдавливают термопластичные нити, которые сопло принтера наносит слой за слоем в области построения.

Стереолитография (SLA) 3D-принтеры используют лазер для отверждения термореактивных жидких смол в затвердевший пластик в процессе, называемом фотополимеризацией.

Селективное лазерное спекание (SLS) 3D-принтеры используют мощный лазер для сплавления мелких частиц термопластичного порошка.

Видеоруководство

Не можете найти лучшую технологию 3D-печати для ваших нужд? В этом видеоруководстве мы сравниваем технологии FDM, SLA и SLS с учетом популярных соображений покупателей.

Смотреть видео

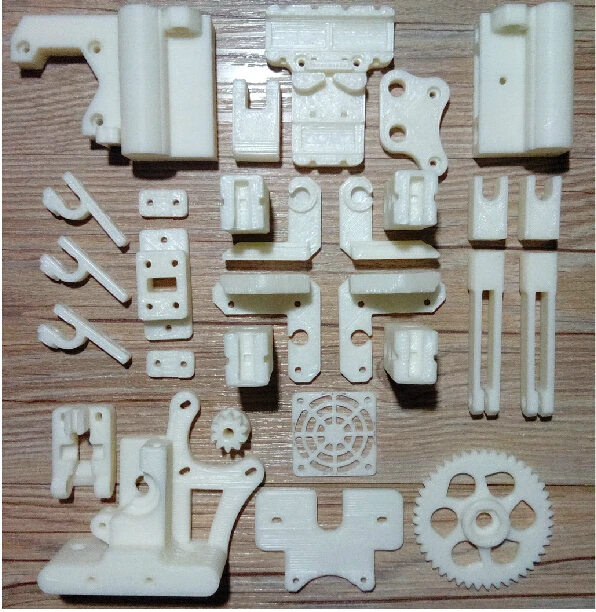

Моделирование методом наплавления (FDM), также известное как изготовление плавленых нитей (FFF), является наиболее широко используемой формой 3D-печати на потребительском уровне, чему способствовало появление 3D-принтеров для любителей.

Этот метод хорошо подходит для базовых экспериментальных моделей, а также для быстрого и недорогого прототипирования простых деталей, таких как детали, которые обычно подвергаются механической обработке.

Потребительский уровень FDM имеет самое низкое разрешение и точность по сравнению с другими процессами 3D-печати пластиком и не является лучшим вариантом для печати сложных конструкций или деталей со сложными элементами. Более качественную отделку можно получить с помощью процессов химической и механической полировки. Промышленные 3D-принтеры FDM используют растворимые подложки для смягчения некоторых из этих проблем и предлагают более широкий спектр инженерных термопластов или даже композитов, но они также имеют высокую цену.

Более качественную отделку можно получить с помощью процессов химической и механической полировки. Промышленные 3D-принтеры FDM используют растворимые подложки для смягчения некоторых из этих проблем и предлагают более широкий спектр инженерных термопластов или даже композитов, но они также имеют высокую цену.

Поскольку расплавленная нить образует каждый слой, иногда между слоями могут оставаться пустоты, когда они не сцепляются полностью. Это приводит к анизотропным деталям, что важно учитывать при проектировании деталей, предназначенных для восприятия нагрузки или сопротивления растяжению.

Материалы для 3D-печати FDM доступны в различных цветовых вариантах. Также существуют различные экспериментальные смеси пластиковых нитей для создания деталей с поверхностями, подобными дереву или металлу.

Наиболее распространенными материалами для 3D-печати FDM являются ABS, PLA и их различные смеси. Более продвинутые FDM-принтеры также могут печатать другими специализированными материалами, обладающими такими свойствами, как более высокая термостойкость, ударопрочность, химическая стойкость и жесткость.

| Материал | Характеристики | Применение |

|---|---|---|

| ABS (акрилонитрилбутадиенстирол) | Прочный и долговечный Термостойкий и ударопрочный Для печати требуется нагреваемая платформа Требуется вентиляция | Функциональные прототипы |

| PLA (полимолочная кислота) | Материалы FDM, которые проще всего печатать Жесткие, прочные, но хрупкие Менее устойчивы к воздействию тепла и химикатов Биоразлагаемый Без запаха | Концептуальные модели Внешне похожие на прототипы |

| PETG (полиэтилентерефталатгликоль) | Совместимость с более низкими температурами печати для более быстрого производства Влагостойкость и химостойкость 900 87 Высокая прозрачность Может быть безопасным для пищевых продуктов | Водонепроницаемость Компоненты с защелками |

| Нейлон | Прочный, долговечный и легкий Прочный и частично гибкий Термостойкий и ударопрочный Очень сложная печать на FDM | Функциональные прототипы Износостойкие детали |

| ТПУ (термопластичный полиуретан) | Гибкий и растяжимый Ударопрочный Отличное гашение вибрации | Гибкие прототипы |

| ПВС (поливиниловый спирт) | Растворимый материал-основа Растворяется в воде | Материал-основа |

| HIPS (ударопрочный полистирол) | Растворимый материал-основа, наиболее часто используемый с ABS Растворяется в химическом лимонене | Поддерживающий материал |

| Композиты (углеродное волокно, кевлар, стекловолокно) | Жесткие, прочные или чрезвычайно жесткие Совместимость ограничена некоторыми дорогими промышленными FDM-принтерами | Функциональные прототипы Кондукторы, приспособления, и инструменты |

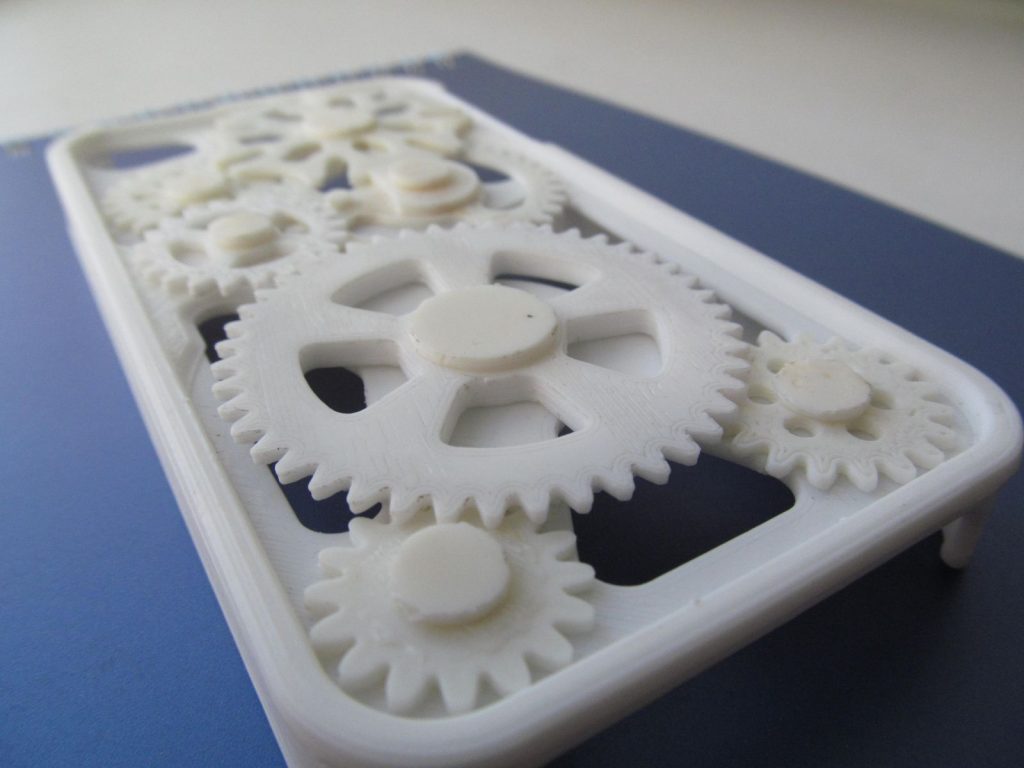

Стереолитография была первой в мире технологией 3D-печати, изобретенной в 1980-х годах, и до сих пор остается одной из самых популярных технологий среди профессионалов.

Детали SLA имеют самое высокое разрешение и точность, самые четкие детали и самую гладкую поверхность из всех технологий 3D-печати пластиком. 3D-печать смолой — отличный вариант для высокодетализированных прототипов, требующих жестких допусков и гладких поверхностей, таких как формы, модели и функциональные детали. Детали SLA также могут быть тщательно отполированы и/или окрашены после печати, в результате чего получаются готовые к использованию детали с высокой детализацией.

Детали, напечатанные с использованием 3D-печати SLA, как правило, изотропны — их прочность более или менее постоянна независимо от ориентации, поскольку между каждым слоем возникают химические связи. Это приводит к деталям с предсказуемыми механическими характеристиками, критически важными для таких приложений, как приспособления и приспособления, детали для конечного использования и функциональное прототипирование.

SLA предлагает широчайший выбор материалов для 3D-печати пластиком.

SLA 3D-печать очень универсальна, предлагая рецептуры смол с широким диапазоном оптических, механических и термических свойств, соответствующих стандартным, инженерным и промышленным термопластам.

| Материалы Formlabs | Характеристики | Применение |

|---|---|---|

| Стандартные смолы | Высокое разрешение Гладкая матовая поверхность | Концептуальные модели Выглядящие прототипы |

| Прозрачная смола | Единственный по-настоящему прозрачный материал для пластиковой 3D-печати Полировка до почти оптической прозрачности | Детали, требующие оптической прозрачности Millifluidics |

| Черновая смола | Один из самые быстрые материалы для 3D-печати В 4 раза быстрее, чем стандартные смолы, до 10 раз быстрее, чем FDM | Первоначальные прототипы Быстрые итерации |

| Прочные и долговечные смолы | Прочные, надежные, функциональные и динамичные материалы Могут выдерживать сжатие, растяжение, изгиб и удары без разрушения Различные материалы со свойствами, подобными АБС или ПЭ | Корпуса и кожухи Зажимы и приспособления Соединители Износостойкие прототипы |

| Жесткие смолы | Высоконаполненные, прочные и жесткие материалы, устойчивые к изгибу Термически и химически стойкие Стабильные размеры под нагрузкой | Зажимы, приспособления и инструменты Турбины и лопасти вентиляторов Компоненты потока жидкости и воздушного потока Электрические кожухи и автомобильные кожухи |

| Полиуретановые смолы | Отличная долговечность 900 87 УФ, температура и влажность стабильны Огнестойкость, стерилизуемость, химическая стойкость и стойкость к истиранию | Высокопроизводительные автомобильные, аэрокосмические и машиностроительные компоненты Надежные и прочные детали для конечного использования Прочные, долговечные функциональные прототипы |

| Высокотемпературная смола | Высокая термостойкость Высокая точность | Горячий воздух, газ и поток жидкости Термостойкие опоры, корпуса и приспособления Формы и вставки |

| Гибкие и эластичные смолы | Гибкость резины, ТПУ или силикона Может выдерживать изгиб, сгибание и сжатие Выдерживает повторяющиеся циклы без разрыва | Прототипы потребительских товаров Соответствующие функции для робототехники Медицинские устройства и анатомические модели Реквизит и модели для спецэффектов |

| Медицинские и стоматологические смолы | Широкий ассортимент биосовместимых смол для производства медицинских и стоматологических приспособлений | Стоматологические и медицинские приспособления, включая хирургические шаблоны, зубные протезы и протезы |

| Ювелирные смолы | Материалы для литья по выплавляемым моделям и литья из вулканизированной резины Легко отливаемые, со сложными деталями и сильным сохранением формы | Образцы для примерки Мастера для многоразовых форм Ювелирные изделия на заказ |

| Статическая смола | Устойчивый к электростатическому разряду материал для улучшения рабочих процессов при производстве электроники | Инструменты и приспособления для производства электроники Антистатический прототипы и компоненты конечного использования Специальные лотки для обработки и хранения компонентов |

| Керамическая смола | Отделка под камень Можно обжигать для создания полностью керамического изделия | Инженерные исследования Предметы искусства и дизайна |

Ознакомьтесь с материалами Formlabs SLA

Образец детали

Убедитесь сами и почувствуйте качество Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Селективное лазерное спекание (SLS) 3D-печать пользуется доверием инженеров и производителей в различных отраслях благодаря ее способности производить прочные и функциональные детали. Низкая стоимость детали, высокая производительность и проверенные материалы делают эту технологию идеальной для целого ряда приложений, от быстрого прототипирования до мелкосерийного, мостового или индивидуального производства.

Поскольку нерасплавленный порошок поддерживает деталь во время печати, нет необходимости в специальных поддерживающих конструкциях. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, поднутрения, тонкие стенки и отрицательные элементы.

Как и SLA, детали SLS обычно более изотропны, чем детали FDM. Детали SLS имеют слегка шероховатую поверхность из-за частиц порошка, но практически не имеют видимых линий слоя.

Материалы для 3D-печати SLS идеально подходят для целого ряда функциональных приложений, от проектирования потребительских товаров до производства и здравоохранения.

Выбор материалов для SLS ограничен по сравнению с FDM и SLA, но доступные материалы имеют превосходные механические характеристики, а прочность напоминает детали, изготовленные методом литья под давлением. Наиболее распространенным материалом для селективного лазерного спекания является нейлон, популярный инженерный термопласт с превосходными механическими свойствами. Нейлон легкий, прочный и гибкий, а также устойчив к ударам, химическим веществам, теплу, ультрафиолетовому излучению, воде и грязи.

| Материал | Описание | Применение |

|---|---|---|

| Нейлон 12 | Прочный, жесткий, прочный и долговечный влажность, растворители, температура, и вода | Функциональное прототипирование Части конечного использования Медицинские приборы |

| Нейлон 11 | Свойства аналогичны нейлону 12, но с более высокой эластичностью, удлинением при разрыве и ударопрочностью, но меньшей жесткостью | Функциональное прототипирование Части конечного использования Медицинские устройства |

| ТПУ | Гибкий, эластичный и эластичный Устойчивый к деформации Высокая устойчивость к ультрафиолетовому излучению Отличное поглощение ударов | Функция al прототипирование Гибкое, резиноподобное конечное использование детали Медицинские приборы |

| Нейлоновые композиты | Нейлоновые материалы, армированные стеклом, алюминием или углеродным волокном для дополнительной прочности и жесткости | Функциональное прототипирование Конструкционные детали конечного использования |

Ознакомьтесь с материалами Formlabs SLS

Образец детали

Посмотрите и почувствуйте качество Formlabs SLS на собственном опыте. Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Различные материалы и процессы 3D-печати имеют свои сильные и слабые стороны, которые определяют их пригодность для различных приложений. В следующей таблице представлен общий обзор некоторых ключевых характеристик и соображений.

| FDM | SLA | SLS | |

|---|---|---|---|

| Плюсы | Низкий недорогие потребительские машины и доступные материалы | Отличное соотношение цены и качества Высокая точность Гладкая поверхность Ассортимент функциональных материалов | Прочный функциональные части Свобода дизайна Нет необходимости в опорных конструкциях |

| Минусы | Низкая точность Низкая детализация Ограниченная совместимость дизайна Высокие промышленные машины, если необходима точность и высокопроизводительные материалы | Чувствительные к длительному воздействию ультрафиолетового света | Более дорогостоящее оборудование Ограниченные варианты материалов |

| Применение | Низкая дорого модели Отдельные детали для конечного использования с высокотехнологичными промышленными машинами и материалами | Функциональное прототипирование Шаблоны, формы и инструменты Стоматологическое применение Ювелирное прототипирование и литье Модели и реквизит | Функциональное прототипирование Мелкосерийное, мостовое или индивидуальное производство |

| Материалы | Стандартные термопласты, такие как ABS, PLA и их различные смеси на машинах потребительского уровня. Композиты с высокими эксплуатационными характеристиками для дорогостоящих промышленных машин Композиты с высокими эксплуатационными характеристиками для дорогостоящих промышленных машин | Разновидности смолы (термореактивные пластмассы). Стандартные, инженерные (абс-подобные, полипропиленовые, гибкие, термостойкие), литейные, стоматологические и медицинские (биосовместимые). | Технические термопласты. Нейлон 11, Нейлон 12 и их композиты, термопластичные эластомеры, такие как ТПУ. |

Помимо пластика, существует несколько процессов 3D-печати для 3D-печати металлом.

Металл FDM

Металлические FDM-принтеры работают так же, как традиционные FDM-принтеры, но в них используются экструдированные металлические стержни, скрепляемые полимерными связующими. Готовые «зеленые» детали затем спекают в печи для удаления связующего вещества.

Принтеры SLM и DMLS работают аналогично принтерам SLS, но вместо сплавления полимерных порошков они сплавляют частицы металлического порошка слой за слоем с помощью лазера. 3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

Титан легкий и имеет отличные механические характеристики. Он прочный, твердый и обладает высокой устойчивостью к нагреванию, окислению и кислоте.

Нержавеющая сталь обладает высокой прочностью, высокой пластичностью и устойчива к коррозии.

Алюминий легкий, прочный, прочный и обладает хорошими тепловыми свойствами.

Инструментальная сталь — это твердый, устойчивый к царапинам материал, который можно использовать для печати инструментов конечного назначения и других высокопрочных деталей..

- Никелевые сплавы обладают высокой прочностью на растяжение, сопротивление ползучести и разрыву, жаростойкостью и коррозионной стойкостью.

По сравнению с технологиями 3D-печати пластиком, 3D-печать металлом значительно дороже и сложнее, что ограничивает ее доступность для большинства предприятий.

Кроме того, SLA 3D-печать хорошо подходит для рабочих процессов литья, которые позволяют производить металлические детали с меньшими затратами, с большей свободой проектирования и за меньшее время, чем традиционные методы.

Другой альтернативой является гальванопокрытие деталей SLA, которое включает в себя покрытие пластикового материала слоем металла посредством электролиза. Это сочетает в себе некоторые из лучших качеств металла — прочность, электропроводность, стойкость к коррозии и истиранию — со специфическими свойствами основного (обычно пластичного) материала.

3D-печать пластиком хорошо подходит для создания моделей, которые можно отливать для изготовления металлических деталей.

Имея все эти доступные материалы и варианты 3D-печати, как сделать правильный выбор?

Вот наша трехэтапная схема выбора подходящего материала для 3D-печати для вашего приложения.

Пластмассы, используемые для 3D-печати, имеют различные химические, оптические, механические и термические характеристики, которые определяют, как будут работать 3D-печатные детали. По мере приближения предполагаемого использования к реальному использованию требования к производительности соответственно возрастают.

| Требование | Описание | Рекомендация |

|---|---|---|

| Низкая производительность | Для создания прототипов формы и подгонки, концептуального моделирования, исследований и разработок печатные детали должны соответствовать только низким требованиям к техническим характеристикам. Пример: Прототип половника для эргономических испытаний. Никаких требований к функциональным характеристикам не требуется, кроме отделки поверхности. | FDM: PLA SLA: Standard Resins, Clear Resin (прозрачная часть), Draft Resin (быстрая печать) |

| Средняя производительность | Для валидации или подготовки к производству напечатанные детали должны вести себя как можно ближе к конечным производственным деталям для функционального тестирования, но не имеют строгих требований к сроку службы. Пример: Корпус для электронных компонентов для защиты от внезапных ударов. Требования к производительности включают способность поглощать удары, корпус должен защелкиваться и сохранять свою форму. | FDM: ABS SLA: технические смолы SLS: нейлон 11, нейлон 12, ТПУ |

| Высокая производительность | Что касается деталей для конечного использования, то окончательные детали, напечатанные на 3D-принтере, должны выдерживать значительный износ в течение определенного периода времени, будь то один день, одна неделя или несколько лет. Пример: Подошвы для обуви. Требования к производительности включают в себя строгие испытания на срок службы с циклической загрузкой и разгрузкой, стойкость цвета в течение нескольких лет, среди прочего, например, сопротивление разрыву. | FDM: композиты SLA: инженерные, медицинские, стоматологические или ювелирные смолы SLS: нейлон 11, нейлон 12, ТПУ, нейлоновые композиты |

После того, как вы определили требования к производительности для своего продукта, следующим шагом будет преобразование их в требования к материалам — свойства материала, которые удовлетворят эти потребности в производительности. Обычно вы найдете эти показатели в техническом паспорте материала.

Обычно вы найдете эти показатели в техническом паспорте материала.

| Требование | Описание | Рекомендация | ||

|---|---|---|---|---|

| Прочность на растяжение | Сопротивление материала ломается под напряжением. Высокая прочность на растяжение важна для конструкционных, несущих, механических или статических деталей. | FDM: PLA SLA: прозрачная смола, жесткие смолы SLS: нейлон 12, нейлоновые композиты | ||

| Модуль упругости при изгибе | Сопротивление материала изгибу под нагрузкой. Хороший показатель жесткости (высокий модуль) или гибкости (низкий модуль) материала. | FDM: PLA (высокий), ABS (средний) SLA: Жесткие смолы (высокий), Tough and Durable Resins (средний), Гибкие и эластичные смолы (низкий) SLS: нейлоновые композиты (высокий), Nylon 12 (средний) ) | ||

| Удлинение | Сопротивление материала разрыву при растяжении. Помогает сравнивать гибкие материалы на основе того, насколько они могут растягиваться. Также указывает, будет ли материал сначала деформироваться или внезапно сломаться. Помогает сравнивать гибкие материалы на основе того, насколько они могут растягиваться. Также указывает, будет ли материал сначала деформироваться или внезапно сломаться. | FDM: ABS (средний), TPU (высокий) SLA: Прочные и долговечные смолы (средний), Полиуретановые смолы (средний), Гибкие и эластичные смолы (высокий) SLS: Нейлон 12 (средний), Нейлон 11 (средний) ), ТПУ (высокий) | ||

| Ударная вязкость | Способность материала поглощать удар и энергию удара без разрушения. Указывает на прочность и долговечность, помогает определить, насколько легко материал сломается при падении на землю или при столкновении с другим объектом. | FDM: ABS, нейлон SLA: смола Tough 2000, смола Tough 1500, смола Grey Pro, смола Durable, полиуретановые смолы SLS: нейлон 12, нейлон 11, нейлоновые композиты температура прогиба | Температура, при которой образец деформируется под действием заданной нагрузки. Указывает, подходит ли материал для применения при высоких температурах. | SLA: Высокотемпературная смола, жесткие смолы SLS: Нейлон 12, Нейлон 11, нейлоновые композиты |

| Твердость (дюрометр) | Сопротивление материала поверхностной деформации. Помогает вам определить правильную «мягкость» для мягких пластиков, таких как резина и эластомеры, для определенных областей применения. | FDM: ТПУ SLA: гибкая смола, эластичная смола SLS: ТПУ | ||

| Прочность на разрыв | Сопротивление материала росту порезов при растяжении. Важно оценить долговечность и сопротивление разрыву мягких пластиков и гибких материалов, таких как резина. | FDM: ТПУ SLA: гибкая смола, эластичная смола, прочная смола SLS: нейлон 11, ТПУ | ||

| Ползучесть | Ползучесть – это склонность материала к необратимой деформации под воздействием постоянного напряжения: растяжение, сжатие я , сдвиг или изгиб. Низкая ползучесть указывает на долговечность твердых пластиков и имеет решающее значение для конструкционных деталей. | FDM: ABS SLA: полиуретановые смолы, жесткие смолы SLS: нейлон 12, нейлон 11, нейлоновые композиты | ||

| Компрессионный комплект | Остаточная деформация после сжатия материала. Важен для мягких пластиков и эластичных материалов, говорит вам, вернется ли материал к своей первоначальной форме после снятия нагрузки. | FDM: ТПУ SLA: гибкая смола, эластичная смола SLS: ТПУ |

Для получения дополнительной информации о свойствах материалов прочитайте наше руководство по наиболее распространенным механическим и термическим свойствам.

Как только вы переведете требования к производительности в требования к материалам, вы, скорее всего, получите один материал или небольшую группу материалов, которые могут подойти для вашего приложения.

Если есть несколько материалов, отвечающих вашим основным требованиям, вы можете просмотреть более широкий диапазон желаемых характеристик и рассмотреть плюсы, минусы и компромиссы данных материалов и процессов, чтобы сделать окончательный выбор.

Воспользуйтесь нашим интерактивным помощником по материалам, чтобы найти материалы на основе вашего применения и свойств, которые вам больше всего нужны, из нашей растущей библиотеки материалов. У вас есть конкретные вопросы о материалах для 3D-печати? Свяжитесь с нашими экспертами.

Порекомендуйте мне материал

3D-печать | Библиотеки Университета Аризоны

Какое оборудование и материалы вы используете?В наших библиотеках есть множество 3D-принтеров.

Ultimaker

Ultimaker 3 и Ultimaker S5 — это инновационные двухэкструзионные машины с большой рабочей площадью (UM3: 200 x 200 x 195 мм и S5: 310 x 220 x 295 мм), которые печатают высококачественные детали с высоким разрешением. Для этих принтеров доступны нити: ABS, PLA, TPU (Flexy) и поликарбонат. Водорастворимые подложки доступны по запросу.

- Узнайте больше о вариантах нитей Ultimaker.

Prusa

Original Prusa i3 MK3S+ — это новейшая версия оригинальной машины для моделирования наплавленным методом (FDM) компании Prusa Research. MK3S + имеет объем сборки 250 x 210 x 210 мм и известен своими превосходными и надежными отпечатками. Нити, доступные для этих принтеров, включают: PLA и PETG.

MK3S + имеет объем сборки 250 x 210 x 210 мм и известен своими превосходными и надежными отпечатками. Нити, доступные для этих принтеров, включают: PLA и PETG.

Узнайте больше о вариантах нитей Prusa.

Phrozen

ЖК-принтер Mega 8K обеспечивает высокое разрешение и высокую детализацию SLA, но с увеличенным размером рабочего стола, 325 x 175 x 375 мм. Эта машина отлично подходит для художественных и демонстрационных моделей, с одним выбором цвета и без инженерных смол. Эта машина — лучший выбор для объектов, которые должны выглядеть превосходно при минимальном механическом воздействии.

Узнайте больше о смоле Phrozen Mega 8k

Кто может воспользоваться этой услугой?

Услуга открыта для всех, но приоритет отдается студентам, преподавателям и сотрудникам UA. Члены сообщества могут отправлять запросы в Главную библиотеку, но запросы могут оставаться в очереди во время пикового использования в течение семестра.

Сколько это стоит?

Тип материала | Стоимость |

ПЛА, ПЭТГ и АБС | 0,10 долл. |

Специальная нить (ТПУ) | 0,15 долл. США за грамм + 1 долл. США за установку |

| Смола | 0,10 долл. США/грамм + 1 долл. США за установку |

Плата за установку

Плата за установку в размере 1 доллара США будет взиматься за любое задание, напечатанное с использованием специальной нити или смолы или требующее особого обращения.

Для объектов, напечатанных обычной нитью, к вашему ценовому предложению может быть добавлена плата за установку в размере 1 доллара США. Это определение основано на: сложности объекта, процессе его сборки и объеме внимания персонала, необходимом для выполнения работы.

Обратите внимание, что за каждый файл, который необходимо создать для печати объектов, взимается плата за установку. Если ваш запрос содержит несколько объектов, мы объединим столько объектов на одной сборочной платформе, сохранив при этом целостность печати.

Оплата

Студентам, преподавателям и сотрудникам мы добавим платежи на ваш библиотечный счет, а членам сообщества мы отправим общий логин, который вы сможете использовать для оплаты.

Каковы сроки выполнения?

Время печати зависит от размера, сложности и количества незавершенных работ. При необходимости мы свяжемся с вами в течение двух рабочих дней и сообщим примерное время выполнения. Чтобы наилучшим образом выполнить крупные заказы, свяжитесь с нами за 4–6 недель до даты «потребности до» по адресу [email protected]. Преподаватели, пожалуйста, свяжитесь с нами в начале семестра, чтобы мы могли согласовать лучшее время для

ваш класс, чтобы представить свои проекты.

Где я могу получить помощь?

Вы можете подготовить свой собственный 3D-файл для печати и научиться пользоваться программным обеспечением для нарезки, посетив студию CATalyst Studios, расположенную на 2-м -м и -м этажах Главной библиотеки. Сотрудник может помочь вам подготовить вашу модель к печати и настроить задание на печать.

Вы можете подчистить фон или создать заливку цветом вместо существующего фона в Photoshop или любой другой программе.

Вы можете подчистить фон или создать заливку цветом вместо существующего фона в Photoshop или любой другой программе.

Здесь есть опции для сглаживания модели, но нет возможности редактировать изображение.

Здесь есть опции для сглаживания модели, но нет возможности редактировать изображение. Так вы обеспечите высокое разрешение деталей и максимальное количество оттенков серого в вашем литофане.

Так вы обеспечите высокое разрешение деталей и максимальное количество оттенков серого в вашем литофане.

С каждым циклом плавки свойства немного меняются.

С каждым циклом плавки свойства немного меняются.

США за грамм

США за грамм