Влияние фракционного состава и влажности на технологические свойства при брикетировании древесных отходов Текст научной статьи по специальности «Энергетика и рациональное природопользование»

ТЕХНОЛОГИЯ ЗАГОТОВКИ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ

ДРЕВЕСИНЫ

УДК 676:661.728

Хвойные бореальной зоны. Том XXXV, № 3-4. С. 74-78

ВЛИЯНИЕ ФРАКЦИОННОГО СОСТАВА И ВЛАЖНОСТИ НА ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

ПРИ БРИКЕТИРОВАНИИ ДРЕВЕСНЫХ ОТХОДОВ

А. В. Александров1, В. А. Петров1, А. П. Руденко2

1 Санкт-Петербургский государственный университет промышленных технологий и дизайна Российская Федерация, 191186, Санкт-Петербург, ул. Большая Морская, д. 18 E-mail: [email protected] 2Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева Российская Федерация, 660037, Красноярск, просп. им. газ. «Красноярский рабочий», 31

Большая Морская, д. 18 E-mail: [email protected] 2Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева Российская Федерация, 660037, Красноярск, просп. им. газ. «Красноярский рабочий», 31

E-mail: [email protected]

Приведены результаты исследований влияния фракционного состава опилок, влажности на технологические свойства при брикетировании древесных отходов.

Производство топливных брикетов и пеллет традиционно развито в Канаде, США, Австралии, Финляндии. Только Канада экспортирует в страны Европейского союза около 1,3 миллиона тонн такого топлива. Использование биотоплива позволяет рационально утилизировать отходы лесоперерабатывающей промышленности, минимизировать выбросы углекислого газа в атмосферу, автоматизировать котельное оборудование. Биотопливо по калорийности практически не уступает углю.

Ключевые слова: брикетирование, отходы, композиционный состав, давление прессования, опилки, фракционный состав, коэффициент сжатия, теплотворная способность.

Conifers of the boreal area. Vol. XXXV, No. 3-4, P. 74-78

THE EFFECT OF FRACTIONAL COMPOSITION AND MOISTURE CONTENT ON THE TECHNOLOGICAL PROPERTIES DURING THE BRIQUETTING

OF WOOD WASTE

A. V. Aleksandrov1, V. A. Petrov1, A. P. Rudenko2

Saint-Petersburg State University Industrial Technology and Design 18, Bolshaya Morskaya Str., Saint-Petersburg, 191186, Russian Federation E-mail: [email protected] 2Reshetnev Siberian State University of Science and Technology 31, Krasnoyarsky Rabochy Av., Krasnoyarsk, 660037, Russian Federation E-mail: [email protected]

The results of studies of the effect of fractional composition sawdust, moisture on the technological properties during briquetting of wood waste are given. Productions of fuel briquettes and pellets have traditionally developed in Canada, the United States, Australia, and Finland. Only Canada exports to the European Union about 1.3 million tons. The use of this fuel can rationally dispose of the waste timber industry, to minimize emissions of carbon dioxide into the atmosphere, automated boilers. Biofuels calories almost as good as coal. Compression ratio (Kc) decreases with

Productions of fuel briquettes and pellets have traditionally developed in Canada, the United States, Australia, and Finland. Only Canada exports to the European Union about 1.3 million tons. The use of this fuel can rationally dispose of the waste timber industry, to minimize emissions of carbon dioxide into the atmosphere, automated boilers. Biofuels calories almost as good as coal. Compression ratio (Kc) decreases with

increasing fractions of the size, if you change the moisture dependence of Kc from the moisture has an extreme character was established. Quality briquettes largely depends on the moisture content of the initial mixture is shown. The optimum moisture content — 5-10 %, while it achieved the best mechanical properties of briquettes. However, we must remember that for some commodities upper limit of moisture is 6-8 %. Critical is the moisture at which the formation of briquettes, but it cracks, cake presentation is not and has lowmoisture resistance.

Анализ динамики и объемов производства биотоплива из древесных отходов показывает высокие темпы роста во всем мире. Производство топливных брикетов и пеллет традиционно развито в Канаде, США, Австралии, Финляндии. Только Канада экспортирует в страны Европейского союза около 1,3 миллиона тонн такого топлива (Cocchiandets., 2012; Development…, 2012; Groomandetc., 2007). Использование биотоплива позволяет рационально утилизировать отходы лесоперерабатывающей промышленности, минимизировать выбросы углекислого газа в атмосферу, автоматизировать котельное оборудование. Биотопливо по калорийности практически не уступает углю.

Биотопливо по калорийности практически не уступает углю.

Сырьем для производства топливных брикетов традиционно являются опилки и стружки различных пород древесины, а также другие растительные отходы. Основные требования к сырью для производства биотоплива из древесных отходов приведены в табл.

Одним из основных факторов, определяющих механическую прочность, водостойкость и калорийность брикета, является его плотность (A. daRosa, 2010). Исследование зависимостей качественных характеристик топливных брикетов от параметров брикетирования позволяет получать продукцию с заданными характеристиками (Rasskazovaandets., 2014; Бу-равчук и др., 2015).

В данной работе исследовалось влияние крупности и влажности опилок на прочностные свойства топливных брикетов и их теплотворную способность.

Определение механической прочности брикетов из отходов древесины проводили по ГОСТ 21289-75, которым устанавливаются методы определения механической прочности брикетов при сжатии и истира-

1-2014, ГОСТ 32975.2-2014).

1-2014, ГОСТ 32975.2-2014).Теплотворная способность брикетов определялась с использованием калориметра IKA C 2000 Basic (рабочие режимы: изопериболический (время измерения ~22 минут), динамический (время измерения ~7 минут). Способность к сжатию «compressibility» определялась в с соответствии с Европейским стандартом EN 14961. Методика определения и обработки экспериментальных данных представлена в работе (Matus M. andets., 2014).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Экспериментально определено влияние давления прессования на плотность брикетов и коэффициент сжатия. На рис. 1 приведены результаты регрессионной обработки экспериментальных данных зависимости плотности брикета от давления прессования.

Анализ данных, представленных на рис. 1, свидетельствуют о том, что при увеличении давления прессования плотность брикетов увеличивается, причем, наблюдается локальный экстремум в области давлений 585-880 кгс/см2.

Для математического описания одноосного сжатия использовалась модифицированная модель, которую можно представить в следующей форме:

■ = B

Р0

где ст — напряжение сжатия в текущей точке; ст0 -начальное напряжение сжатия в текущей точке; р -плотность материала в текущей точке; р0 — исходная плотность материала; В — эмпирическая константа; Кс — коэффициент сжатия.

Линеаризованная функция зависимости напряжения от плотности имеет следующий вид:

log—= Кс logB + Кс log-—.

ст0 Р0

В табл. 2 приведены расчетные коэффициенты сжатия Кс сосновых опилок для различных фракционных размеров при варьировании влажности.

Коэффициент сжатия уменьшается при увеличении размера фракций, а при изменении влажности зависимость Кс от влажности имеет экстремальный

Александров А. В., Петров В. А., Руденко А. П. Влияние фракционного состава и влажности …

характер. Для уточнения области максимального экстремума проведена серия экспериментов по влиянию влажности и фракционного состава на плотность брикетов из древесных опилок.

Исследования по влиянию некоторых свойств исходных материалов на качественные характеристики топливных брикетов приведены в работе (Александров, Петров, 2015).

Таблица 1

Требования к сырью для производства биотоплива из древесных отходов

Сырье Характеристика исходного сырья Характеристика брикета

Насыпная масса, кг/м3 Влажность, % Фракция, мм Средняя плотность, кг/м3

Лузга подсолнечника 100 4-9 6-10 1150

Лузга подсолнечника (измельченная) 260 6-9 2-5 1090

Гречневая лузга 160 5-12 2-5 1030

Рисовая лузга 125 5-12 2-6 1010

Опилки дубовые 270 6-12 2-5 (20) 1250

Опилки сосновые 125 6-8 2-5 (20) 1150

Суммарная статистика — | □ | X |

Количество записей 17

Минимальное значение 0,7174ЭЭЭ7138Э771

Максимальное значение 1,22061836324158

Среднее значение 1,0524537563324

Начальный момент 2-го порядка 1,12813477420807

Начальный момент 3-го порядка 1,23105835814612

Начальный момент 4-го порядка 1,36024820804586

Дисперсия 0,0214758645743132

Дисперсия несмещенная 0,0228181052853005

Ассиметрия -0,797049939632416

Эксцесс -0,457568538546867

Центральный момент 3-го порядка -0,0025094949912673

Центральный момент 3-го порядка 0,00117260136175901

Коэффициент распределения 3-го порядка 0,519397774219513

Коэффициент распределения 4-го порядка 0,872154474258423

! Закрыть :

Рис. 1. Результаты статистической обработки экспериментальных данных

1. Результаты статистической обработки экспериментальных данных

Таблица 2

Расчетные коэффициенты сжатия Кс для сосновых опилок

Размеры фракции опилок, Коэффициент сжатия, Кс

мм Влажность 5 % Влажность 10 % Влажность 15 %

0-1 7,2 8,2 7,5

1-4 4,22 4,5 4,07

4-6 3,1 3,9 3,6

Рис. 2. Зависимость плотности брикета от влажности и фракционного состава опилок, где р — плотность брикета, г/см3; Ь — фракционный состав, мм; ф — влажность, %

Результаты визуализации экспериментальных данных по влиянию влажности и фракционного состава на плотность брикетов показаны на рис. 2. Регрессионное уравнение имеет вид

2. Регрессионное уравнение имеет вид

р = 0,874 + 0,0014ф + 0,058Ь + 0,002ф2 +

+ 0,0036ф Ь-0,0028Ь2,

где р — плотность брикета, г/см3; ф — влажность материала, %; Ь — размер фракции опилок, мм.

Анализ представленных данных показывает, что при влажности отходов 5 % и выше плотность брикетов увеличивается, но повышение влажности худшим образом сказывается на прочности брикетов. Установлено, что наиболее прочные брикеты получаются при влажности исходной смеси в диапазоне 5-10 %. При увеличении влажности от 10 до 30 % прочность брикетов уменьшается.Таким образом, качество брикетов в значительной мере зависит от влажности исходной смеси. Оптимальная влажность — 5-10 %, при такой влажности достигаются наилучшие механические характеристики брикетов. Однако, надо учитывать, что для некоторых видов сырья верхним пределом влажности является диапазон 6-8 %. Критической является влажность, при которой возможно формование брикета, но при этом в брикете появляются трещины, брикет характеризуется низкой влагостойкостью и не имеет товарного вида. Критическая

Критической является влажность, при которой возможно формование брикета, но при этом в брикете появляются трещины, брикет характеризуется низкой влагостойкостью и не имеет товарного вида. Критическая

влажность находится в пределах 10-15 %. При более высокой влажности полученный брикет разрушается внутренним давлением влаги, образующимся при сжатии измельченной массы. Варьируя композиционным составом и технологическими параметрами брикетирования, можно прогнозировать получение из древесных отходов топливных брикетов требуемого качества.

БИБЛИОГРАФИЧЕСКИЙСПИСОК

1. Global Wood Pellet Industry Market and Trade Study / M. Cocchi, L. Nikolaisen, M. Junginger et al. // IEA Bioenergy Task 40. Accessed: www.bioenergy trade.org/mobile/downloads/t40-global-wood-pellet-market-study final.pdf (date of visit: 07.10.2012).

2. Development and Promotion of a Transparent European Pellets Market; Creation of a European Realtime Pellets Atlas. Munich, Germany: WIP Renewable Energies, December 2009. Eurostat. (2012). «EU Trade Since 1995 by CN8». Statistics Database. Brussels: The European Commission. Accessed: http://epp.eurostat. ec.europa.eu (date of visit: 07.10.2012).

Development and Promotion of a Transparent European Pellets Market; Creation of a European Realtime Pellets Atlas. Munich, Germany: WIP Renewable Energies, December 2009. Eurostat. (2012). «EU Trade Since 1995 by CN8». Statistics Database. Brussels: The European Commission. Accessed: http://epp.eurostat. ec.europa.eu (date of visit: 07.10.2012).

3. Groom M. J., Gray E. M., Townsend P. A. Biofuels and biodiversity: Principles for creating better policies for biofuel production // Conservation Biology. 2008. Doi: 10.1111/j.1523-1739.2008.00879.x.

4. Renewable energy sources. Physical and technical bases: a tutorial / A. da Rosa; per. from English. edited by

Александров А. В., Петров В. А., Руденко А. П. Влияние фракционного состава и влажности

S. P. Malyshenko, O. S. Popiel. Dolgoprudny: Publishing house «Intelligence». M. : MEI Publishing House, 2010. 704 p.

M. : MEI Publishing House, 2010. 704 p.

5. Rasskazova A. V., Lavrik N. A., Alexandrova T. N. The increase of effectiveness of power utilization of brown coal of Russian Far East and prospects of valuable metals extraction // Eurasian Mining. 2014. № 1. Р. 25-27.

6. Буравчук Н. И., Гурьянова О. В. Влияние технологических параметров на качество топливных брикетов из мелкозернистых угольных отходов // Химия твердого топлива. 2015. № 5. С. 25-27.

7. ГОСТ 21289-75. Брикеты угольные. Методы определения механической прочности. М. : Изд-во стандартов, 1986. 5 с.

8. ГОСТ 32989.1-2014. Биотопливо твердое. Определение гранулометрического состава. М. : Стан-дартинформ, 2015. 9 с.

9. ГОСТ 32975.2-2014. Биотопливо твердое. Определение содержания влаги высушиванием. М. : Стандартинформ, 2015. 8 с.

М. : Стандартинформ, 2015. 8 с.

10. Matus M. and etc. The influence of size fraction n the compressibility of wood sawdust in effective process of production a solid biofi l // 14th International Multidisciplinary Scientific GeoConferece SGEM 2014, Albena, Bulgaria, Vol. 1.

11. Александров А. В., Петров В. А. Оптимизация композиционного состава топливных брикетов из уг-леродсодержащих компонентов // Горный информационно-аналитический бюллетень. 2015. № 5 (спец. вып. 19). С. 120-125.

REFERENCES

1. Global Wood Pellet Industry Market and Trade Study / M. Cocchi, L. Nikolaisen, M. Junginger et al. // IEA Bioenergy Task 40. Accessed: www.bioenergytrade. org/mobile/downloads/t40-global-wood-pellet-market-study final.pdf (date of visit: 07.10.2012).

2. Development and Promotion of a Transparent European Pellets Market; Creation of a European Realtime Pellets Atlas. Munich, Germany: WIP Renewable Energies, December 2009. Eurostat. (2012). «EU Trade Since 1995 by CN8». Statistics Database. Brussels: The

Development and Promotion of a Transparent European Pellets Market; Creation of a European Realtime Pellets Atlas. Munich, Germany: WIP Renewable Energies, December 2009. Eurostat. (2012). «EU Trade Since 1995 by CN8». Statistics Database. Brussels: The

European Commission. Accessed: http://epp.eurostat. ec.europa.eu (date of visit: 07.10.2012).

3. Groom M. J., Gray E. M., Townsend P. A. Biofuels and biodiversity: Principles for creating better policies for biofuel production // Conservation Biology. 2008. Doi: 10.1111/j.1523-1739.2008.00879.x.

4. Renewable energy sources. Physical and technical bases: a tutorial / A. da Rosa; per. from English. edited by S. P. Malyshenko, O. S. Popiel. Dolgoprudny: Publishing house «Intelligence». M. : MEI Publishing House, 2010. 704 p.

5. Rasskazova A. V., Lavrik N. A., Alexandrova T. N. The increase of effectiveness of power utilization of brown coal of Russian Far East and prospects of valuable metals extraction // Eurasian Mining. 2014. № 1. R. 2527.

Rasskazova A. V., Lavrik N. A., Alexandrova T. N. The increase of effectiveness of power utilization of brown coal of Russian Far East and prospects of valuable metals extraction // Eurasian Mining. 2014. № 1. R. 2527.

6. Buravchuk N. I., Gur’yanova O. V. Vliyaniye tekhnologicheskikh parametrov na kachestvo toplivnykh briketov iz melkozernistykh ugol’nykh otkhodov // KHimiya tverdogo topliva. 2015. № 5. S. 25-27.

7. GOST 21289-75. Brikety ugol’nyye. Metody opredeleniya mekhanicheskoy prochnosti. M. : Izd-vo standartov, 1986. 5 s.

8. GOST 32989.1-2014. Biotoplivo tverdoye. Opredeleniye granulometricheskogo sostava. M. : Standartin-form, 2015. 9 s.

9. GOST 32975.2-2014. Biotoplivo tverdoye. Opredeleniye soderzhaniya vlagi vysushivaniyem. M. : Standar-tinform, 2015. 8 s.

10. Matus M. and ets. The influence of size fraction n the compressibility of wood sawdust in effective process of production a solid biofi l // 14th International Multidisciplinary Scientific GeoConferece SGEM 2014, Albena, Bulgaria, Vol. 1.

Matus M. and ets. The influence of size fraction n the compressibility of wood sawdust in effective process of production a solid biofi l // 14th International Multidisciplinary Scientific GeoConferece SGEM 2014, Albena, Bulgaria, Vol. 1.

11. Aleksandrov A. V., Petrov V. A. Optimizatsiya kompozitsionnogo sostava toplivnykh briketov iz ugle-rodsoderzhashchikh komponentov // Gornyy informatsionno-analiticheskiy byulleten’. 2015. № 5 (spets. vyp. 19). S. 120-125.

© Александров А. В., Петров В. А., Руденко А. П., 2017

Поступила в редакцию 18.05.2017 Принята к печати 20.11.2017

Топливные брикеты, брикетирование опилок, стружки, щепы, древесных отходов

Древесина

Наибольшей известностью пользуются топливные брикеты и пеллеты из древесины.

Породы древесины

С точки зрения выпуска топливных брикетов и пеллет древесина делится на твердые (hardwood) и мягкие (softwood) породы. К твердым породам относится дуб, бук, граб и т.п., произрастающие в нашей стране в южных районах.

Обычное сырье для средней полосы, севера и северо-востока РФ — это мягкие породы, хвойные и лиственные. Береза по международной классификации также относится к мягким породам.

К твердым породам относится дуб, бук, граб и т.п., произрастающие в нашей стране в южных районах.

Обычное сырье для средней полосы, севера и северо-востока РФ — это мягкие породы, хвойные и лиственные. Береза по международной классификации также относится к мягким породам.

Из твердых пород получаются наиболее качественные потребительские брикеты и пеллеты. Они имеют более высокую плотность, лучший внешний вид и стоят несколько дороже аналогичной продукции из мягких пород.

Сухие опилки и стружка

Сухие опилки и стружка получаются, как отход в технологии выпуска столярных изделий, чаще всего после обработки предварительно высушенной доски на четырехстороннем станке.

Это самое лучшее сырье для производства потребительских брикетов или пеллет, так как этот материал не содержит коры и грязи. В результате получается наиболее качественная и дорогостоящая продукция, обычно для экспортного рынка.

Крупные обрезки, также образующиеся на таких производствах, можно измельчать с помощью рубильной машины.

Кроме того, технология значительно упрощается, так как материал не требует сушки, в случае топливных брикетов не требует также доизмельчения и может подаваться непосредственно в пресс, в случае пеллет доизмельчается на молотковой дробилке.

* для расчета: на 1 тонну готовой продукции требуется 7-9 насыпных куб.м. сухой стружки.

Опилки и щепа естественной влажности

Это сырье требует сушки, сепарации и доизмельчения, для чего предназначена технологическая цепочка сушки и массоподготовки, которая на биотопливных производствах готовит материал перед подачей в пресс. Также важно, чтобы этот материал поступал свежим из технологии, а не из отвалов.

* для расчета: на 1 тонну готовой продукции требуется 3 плотных куб.метра древесины (мягких пород) естественной влажности (с учетом расхода на топливо теплогенератора).

Опилки и щепа из отвалов

Как правило годится для производства индустриальных брикетов и пеллет, в каждом конкретном случае необходима экспертиза такого сырья.

Горбыль и крупные кусковые отходы

Основные отходы типичной пилорамы образуются именно в виде горбыля, боковых срезов стволов при распиловке на доски. Далее горбыль с помощью рубильной машины измельчается в щепу и может подаваться в технологию производства брикетов или пеллет.

Так как получаемая щепа содержит большое количество коры, пеллеты из этого материала получаются только индустриальные, с высокой зольностью. Топливные брикеты в этом случае выпускать предпочтительнее, так как они более свободны от этих ограничений.

Тонкомер, стволы и ветки

Также содержат кору и грязь, поэтому для потребительских пеллет обычно не годятся. Брикеты же из этого материала можно делать без ограничений.

Стволы и ветки обычно перерабатываются в щепу с помощью мобильных рубильных машин прямо на лесосеках.

Проблему в Российских условиях обычно составляет вывоз щепы к месту производства, отсутствие дорог и высокая транспортная составляющая часто делает себестоимость такого сырья слишком высокой.

Сухостой, топляк и пр

Представляет собой низкокачественный материал плюс затраты по его уборке, измельчению и вывозу обычно исключают прибыль от реализации сделанного из него твердого биотоплива на свободном рынке. Переработка сухостоя может осуществляться только в рамках специальных программ. То же можно сказать о топляке, расчистке водохранилищ.

Кора

Древесную кору различных пород можно без проблем брикетировать отдельно. Брикет получается хорошего качества, но с высокой зольностью и коричневого цвета. Основное применение брикетов из коры — это замена угля в угольных котельных.

* справочная информация: Физико-механические свойства древесных отходов

Брикетирование опилок — перспективное направление использования мягких древесных отходов » PromWood » Брикеты из древесных отходов » Пеллеты, брикеты » Биотопливо : Мировой опыт хозяйствования свидетельствует о широком использовании древесины как восстановительного источника

Советы по ремонту и оттелке помещений на сайте okna96. com. Рекомендуем к ознакомнению всех его рубрик.

com. Рекомендуем к ознакомнению всех его рубрик.

При этом по прогнозам экспертов спрос на древесину для получения энергии в будущем сохранится и, что особенно важно, на энергетические цели могут использоваться отходы древесины, для другого использования в основном непригодны. К ним относятся мягкие древесные отходы в виде опилок, стружки.

Значительное количество этих отходов не находит применения и вывозится в отвалы, при этом предприятия несут значительные убытки по их транспортировке. Кроме того создается экологическая опасность для окружающей среды.

Для эффективного использования мягких древесных отходов в качестве топлива, улучшения транспортабельности их целесообразно спрессовать в брикеты.

Одним из известных способов изготовления брикетов являются их прессования с использованием нагрева.

Для реализации этого способа используются шнековые прессы непрерывного действия.

На них производятся в основном брикеты квадратного сечения со стороной квадрата (50-70) мм и длиной (250-300) мм. Данные брикеты характеризуются достаточно высокой прочностью и влагостойкостью. Они разрушаются только при прямом попадании влаги.

Данные брикеты характеризуются достаточно высокой прочностью и влагостойкостью. Они разрушаются только при прямом попадании влаги.

На данных прессах можно брикетировать отходы влажностью до 10%. При влажности более 10% обязательным условием для использования шнековых прессов является сушка мягких древесных отходов в специальных сушильных агрегатах.

В Ивано-Франковском ПКТИ с использованием передового мирового опыта (фирмы «Новобалт» Финляндия, «Пини-Кай» Австрия и др.) была разработана и создана шнековая установка для брикетирования, рис. 1.

Схема установки для брикетирования опилок

1 — бункер, 2 — сортировщик 3 — подающий шнек; 4 — поперечный шнек; 5 — прессуя головка, 6 — нагреватели; 7 — разделитель; 8 — шнек конический; 9 — вал главный; 10 — корпус.

Основными составными частями этой установки является корпус, в котором в подшипниковых узлах вращается вал с рабочим органом на конце в виде конического шнека. С целью повышения устойчивости рабочего органа, который интенсивно изнашивается, по его последний виток и хвостовик наплавляемый слой твердого сплава.

Привод вала осуществляется от электродвигателя через клинопасову передачу.

Мягкие отходы коническим шнеком продавливаются через рабочую зону в виде набора конических и прямоугольных втулок, где и формируется брикет.

Рабочая зона электронагревателями нагревается до температуры (320-350) ° С. Это приводит к расплавления лигнина (составляющая древесины), что уменьшает силу трения между брикетами и формируя втулками, а также способствует лучшему сцеплению частиц между собой, а значит и повышению прочности брикетов.

С целью улучшения эксплуатационных характеристик в состав разработанной шнековой установки входят сортировщик, бункер и отсасывающих зонт.

Техническая характеристика шнековой установки для брикетирования приведена в таблице 1.

Таблица 1

|

Наименование параметра |

Единица измерения | Величина параметра |

| Продуктивность | кг. / ч. / ч. |

300 — 350 |

| Влажность отходов, макс. | %. | 10 |

| Установленая мощность | кВт. | 53 |

| Температура нагрева рабочей зоны | Со | 320 — 350 |

| Размеры брикетов : диаметр длина |

мм. | 50´50 300 |

| Длина частиц измельченной массы вдоль волокон, макс. | мм. | 8 |

| Густота брикета, мин. | т. / м3. | 1,1 |

| Теплообразующая способность | кКал. / кг. / кг. |

3500 — 4500 |

| Ёмкость бункера | м3. | 1,5 |

| Частота вращения рабочего органа (шнека) | мин1. | 600 |

| Масса | кг. | 1350 |

Шнековые установки для брикетирования до начала 90-х годов эксплуатировались в Выготского ЛК, Берегометского ЛК, Каменко-Бугском ЛПК и др., при этом в Выготского и Берегометского ЛК для брикетирования использовалась опилки от лесопиления, которая сушилась до 8% влажности в паровой сушилке СБ-1, 8.

В Каменко-Бугском ЛПК брикеты прессовались из отходов паркетного производства без сушки.

Учитывая существующий спрос и потребность в опытном производстве ОАО «УкрПКТИлиспром» начато изготовление шнековых установок для брикетирования.

В общем их внедрение может осуществляться по двум технологическим схемам.

1. Брикетирования мягких отходов влажностью до 10%, которые образуются в мебельном, столярном, паркетном производстве, рис. 2.

1 — циклон, 2 — бункер-сортировщик, 3 — пресс шнековый, 4 — зонд, 5 — колесо делительные, 6 — брикет, 7 — склиз, 8 — конвейер

2. Брикетирования мягких отходов влажностью более 10%, с сушильным агрегатом.

Наиболее рационально для сушки отходов использовать сушильные агрегаты в комплекте с топкой на древесных отходах, которые разработаны и изготавливаются за рубежом.

ОАО «УкрПКТИлиспром» вместе с смежниками проводит работы по созданию таких сушильных агрегатов, их внедрение позволит расширить область применения шнековых установок для брикетирования.

Предварительные расчеты показывают, что себестоимость изготовления брикетов составляет около 130 грн. за тонну, тогда как стоимость брикетов на рынке более 400 грн. за тонну.

Станки для изготовления брикетов из опилок самодельные, промышленные

На современных дачах имеется много оборудования, которому для нормальной работы необходимо соответствующее топливо.

Появился вопрос: а реально ли из опилок создать брикеты, которые можно будет использовать как топливо, например, для теплицы?

Ненужные материалы найдутся на любой даче. Это могут быть:

- опилки;

- доски;

- остатки древесины;

- солома;

- ветки;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы ими воспользоваться, необходимо сначала измельчить. Для этого понадобятся предназначенные для этого станки. Делать их самому не нужно, готовые аппараты предлагают к продаже специализированные магазины.

Для такой работы подойдет роторный станок, который при помощи ножей способен измельчить растительный материал. Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Применять такой станок можно и для приобретения топливных брикетов. Однако им одним не обойтись, необходимо иметь и дополнительное оборудование.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок.

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Наилучшими формовочными материалами считаются ящики, т. к. они имеют точную геометрическую конфигурацию, прямоугольное сечение. В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Для придания прочности необходимо дно ящика и его стенки до процесса формирования проложить бумагой. Затем насыпать подготовленный раствор и провести прессование.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

- ручной привод;

- домкрат;

- гидравлический привод.

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

Пресс с винтовым механизмом

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Винтовые станки для изготовления брикетов из опилок подобного типа не стали популярными, так как имеют очень низкую производительность. Требуется много времени, чтобы загрузить форму, закрутить винт и вынимать готовое изделие.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Ни в одном прессе, сделанном своими руками, где использован гидравлический домкрат, нельзя получить давление выше 300 Бар. Чтобы приблизиться к заводской технологии, нужно обязательно добавлять воду и использовать дополнительные связующие.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Похожие статьи:

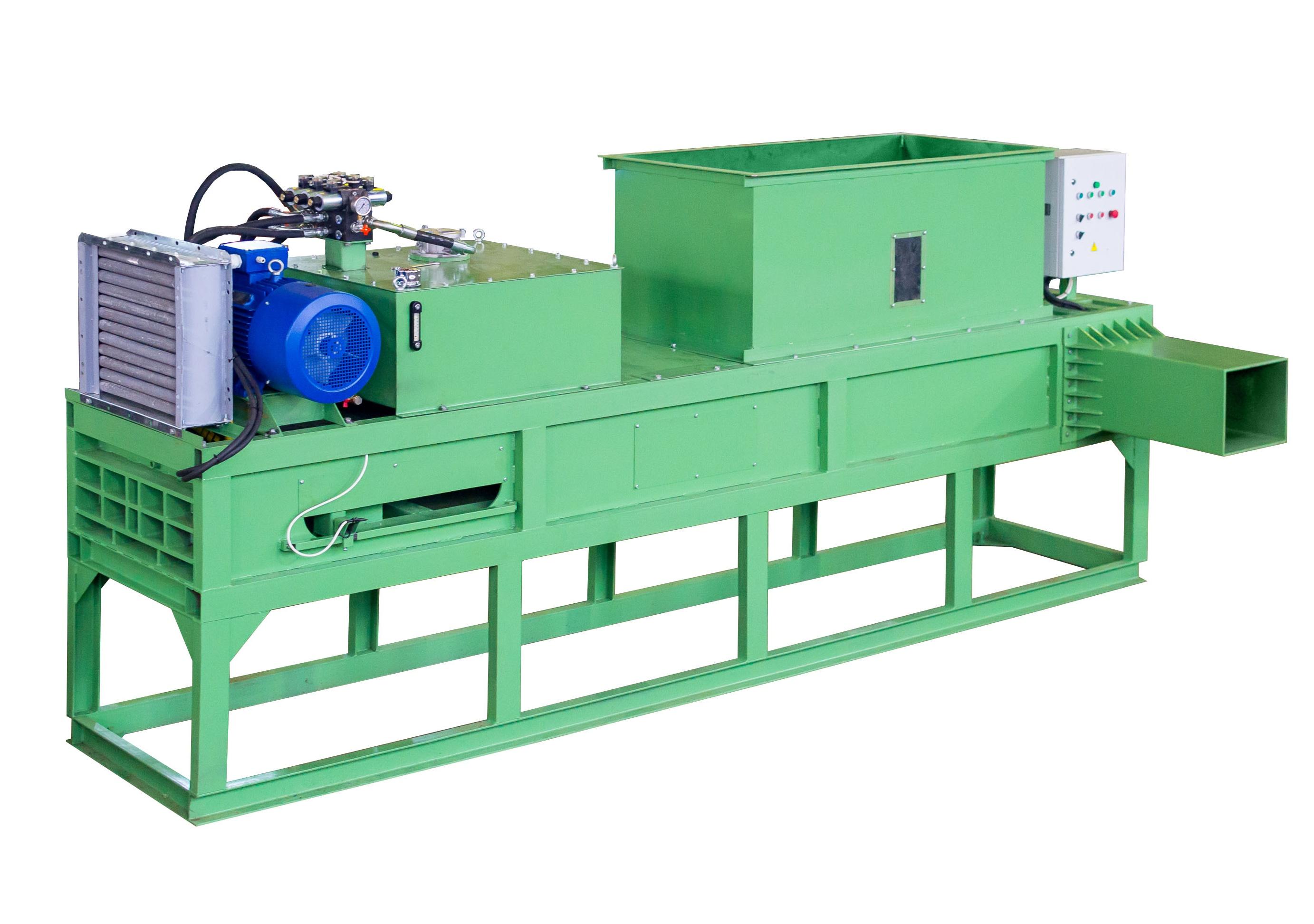

Линия брикетирования WEKTOR — производство брикетов

Для производства брикетов из различного сырья используется сильное давление. Солома и древесные отходы обрабатываются с применением специальных прессов. Благодаря высокой температуре, образуется оптимальная влажность брикетов. В процессе брикетирования необходимо тщательно соблюдать все этапы производства: при слишком сильном испарении в брикетах могут образоваться полости, скопления пара в которых со временем приведет к разрушению плотной структуры заготовки. Компания «БелДозаМех» предлагает специализированные линии, которые позволяют в частных и коллективных хозяйствах осуществлять подготовку отопительных материалов в любых объемах. Они разработаны специально для обработки соломенных и древесных отходов, поэтому способствуют получению экологически чистого топливного материала.

Солома и древесные отходы обрабатываются с применением специальных прессов. Благодаря высокой температуре, образуется оптимальная влажность брикетов. В процессе брикетирования необходимо тщательно соблюдать все этапы производства: при слишком сильном испарении в брикетах могут образоваться полости, скопления пара в которых со временем приведет к разрушению плотной структуры заготовки. Компания «БелДозаМех» предлагает специализированные линии, которые позволяют в частных и коллективных хозяйствах осуществлять подготовку отопительных материалов в любых объемах. Они разработаны специально для обработки соломенных и древесных отходов, поэтому способствуют получению экологически чистого топливного материала.

Использование брикетов вместо объемного сырья поможет вам:

- облегчить складирование материалов;

- упростить транспортировку с помощью винтового шнека;

- облегчить погрузочные и разгрузочные работы.

Область применения линий для брикетирования – изготовление топливных брикетов (солома, опилки), длина которых составляет 2,5-20 см, диаметр – 6 см. С помощью прессовки из соломы и древесных опилок изготавливаются полноценные топливные брикеты: они являются экологически чистым топливом, содержащим серу и хлор в количестве, пригодном для печей любого вида.

С помощью прессовки из соломы и древесных опилок изготавливаются полноценные топливные брикеты: они являются экологически чистым топливом, содержащим серу и хлор в количестве, пригодном для печей любого вида.

Линии для брикетирования используются в производстве топливных брикетов (древесные опилки, солома) диаметром 60 мм и длиной 25 – 200 мм. Благодаря технологии прессовки, сырье в виде древесных опилок и соломы превращается в полноценные топливные брикеты. Кроме того, это экологически чистое топливо, содержащее остаточные количества хлора и серы, пригодные для сгорания во всех видах печей.

Линия брикетирования Wektor: в чем особенности эксплуатации?

Автоматические линии имеют целый ряд преимуществ:

- Установка дает возможность перерабатывать сырье, которое характеризуется различным уровнем влажности, а также составом. Сушильная машина позволяет добиться необходимого уровня влажности для оптимального хранения и использования материала.

- Весь цикл работ по подготовке топливных материалов можно автоматизировать, благодаря применению системы Wektor.

Слишком влажное сырье предварительно рекомендуется подвергать сушке, объемные материалы могут подвергаться дополнительной резке перед обработкой на прессах. Материал подается в бункер, откуда отправляется в дробильное отделение. На выходе получаются компактные брикеты, которые отличаются удобством эксплуатации, перевозки и хранения.

Слишком влажное сырье предварительно рекомендуется подвергать сушке, объемные материалы могут подвергаться дополнительной резке перед обработкой на прессах. Материал подается в бункер, откуда отправляется в дробильное отделение. На выходе получаются компактные брикеты, которые отличаются удобством эксплуатации, перевозки и хранения. - Получаемые брикеты характеризуются равномерной длиной, равной плотностью, качеством при использовании одного типа сырья. При обработке древесных опилок нет необходимости прибегать к использованию дополнительных вяжущих веществ. В древесине содержится лигнин, который под давлением выделяется из материала и служит для склеивания сырья. Во время прессования температура сырья повышается, клейкое вещество выходит из древесины и становится натуральным клеем для формирования брикета.

- Линии брикетирования служат для подготовки топлива, производства топливных брикетов из переработанных отходов, а также помогают решить проблему хранения и транспортировки сгораемых отходов (опилок, соломы).

Установки незаменимы на лесопилках, в столярных мастерских, где они позволяют рационально использовать древесные отходы. Получаемый брикетированный материал применяется в домашних хозяйствах, а также может служить в качестве сырья для промышленных отопительных систем. Производительность оборудования определяется типом перерабатываемого сырья.

Установки незаменимы на лесопилках, в столярных мастерских, где они позволяют рационально использовать древесные отходы. Получаемый брикетированный материал применяется в домашних хозяйствах, а также может служить в качестве сырья для промышленных отопительных систем. Производительность оборудования определяется типом перерабатываемого сырья.

Метод жесткого формования лежит в основе работы установки. Прессование осуществляется с подачей сырья специальной направляющей из пресса в цилиндрические формы. Пресс обеспечивает спекание материала в твердую массу, которая не нуждается в дополнительных связующих. Поверхность брикетов отличается высокой прочностью, благодаря процессу спекания и оплавления, который происходит во время прессования при высоких температурах. При транспортировке брикеты не разрушаются, остаются устойчивыми к внешним воздействиям. Получаемые в процессе брикетирования заготовки из соломы и древесины не отличаются по внешнему виду, но соломенные брикеты характеризуются более высокой зольностью.

Компания «БелДозаМех» осуществляет поставки высококачественного оборудования (линии брикетирования, грануляторы, зернодробилки и др.) от европейского производителя, которое доказало свою надежность и эффективность при подготовке топливных материалов для частных хозяйств и крупных предприятий.

Чтобы купить гранулятор в Минске или приобрести другое оборудование, обращайтесь в «БелДозаМех». Наши консультанты готовы оказать информационную поддержку по вопросам эксплуатации и обслуживания. Квалифицированные менеджеры помогут купить сельхозтехнику в Беларуси: познакомят с актуальными ценами, а также расскажут о вариантах осуществления поставок (доставка, погрузка, разгрузка).

|

Технические характеристики* |

||

|

для древесных опилок |

для соломы** |

|

|

Производительность |

500-700 кг/ч |

300-500 кг/ч |

|

Допустимая влажность |

8-12% |

до 12% |

|

Степень прессовки |

8 |

|

|

Диаметр прессованного брикета |

60мм |

|

|

Длина брикета (случайная, регулируемая) |

25-200мм |

|

|

Мощность двигателя главного привода |

18,5 квт |

|

|

Мощность двигателя привода шнека |

5,5 квт |

|

|

Вес (без устройства, принимающего брикеты) |

2400 кг |

|

|

Размеры (дл.-шир.-выс.) |

260-950-1100 мм |

|

* с одним прессом

** длина измельченной соломы до 12 мм

|

Параметры готового продукта – брикеты |

||

|

|

из древесных опилок |

из соломы |

|

Теплотворная способность |

18000 – 20000 кДж/кг |

13000 – 17600 кДж/кг |

|

Зола |

3% |

7,4 — 7,8% |

|

Хлор |

0,02 — 0,03% |

0,04 — 0,045% |

|

Сера |

0% |

0,246 — 0,276% |

1-3 — стол для подачи соломы

4 — измельчитель

5 — дробилка молотковая

6 — трубопроводная транспортировка измельченной соломы к вентилятору

7 — вентилятор для пневмотранспортировки

8 — материалопровод

9 — циклон

10 — шлюзовый затвор

11 — отвод пыльного воздуха

12 – фильтр

Линия с четырьмя прессами производительность 1500-2400 кг/ч

Линия с двумя прессами производительность 700-1200 кг/ч

← Вернуться в каталог

Измельчение, брикетирование, очищение, фильтрование древесины, отопление

Измельчение древесины| Брикетирование древесины | Очищение древесины | Отопление древесиной

mütek Systemtechnik – специалист в области машиностроения, а также в предоставлении комплексных решений в вопросах утилизации древесных отходов. С 1993 года mütek Systemtechnik занимается использованием и переработкой остатков различных материалов (древесная стружка, опилки, шлифовальная пыль, поддоны, ящики для фруктов и др.) для производства энергии. Традиционно оказывается поддержка деревообрабатывающим и перерабатывающим компаниям (столярные мастерские, производители окон и лесопильные заводы) в утилизации ценных древесных отходов и превращении их в источник энергии. Древесные отходы используются для производства тепловой энергии как для деятельности самой компании mütek Systemtechnik, так и для подготовки на продажу древесных брикетов и опилок.

Благодаря полученным за долгие годы работы знаниям и опыту, mütek является экспертом в вопросах энергетического использования древесных отходов, конструировании машин, поставках и установке комплексного оборудования. Благодаря использованию собственных производственных остатков клиенты mütek Systemtechnik могут рассчитывать на регулярные поставки материала и ценовую стабильность топлива. Используя свою собственную энергию, клиенты mütek не зависят от крупных поставщиков энергии и с чистой совестью производят устойчивую тепловую энергию.

Измельчительная машина серии MRZ является идеальным устройством для дробления древесных отходов. Измельчители MRZ оснащены профильным стальным ротором с медленным ходом (Ø 260 или 360 мм). Исходное сырье придавливается к измельчающему ротору с помощью гидравлического рабочего подвижного пола. В зависимости от желаемого размера гранул может быть установлено сито диаметром 10-50 мм. Для дробления на еще более мелкие гранулы mütek может предложить специальные измельчительные машины для постобработки с пропускной способностью до ок. 2 т/ч.

Измельчитель серии MRZ

Одновальный измельчитель с гидравлическим приводом. Измельчает сырье путем давления на него против хода медленно вращающегося ножевого вала.

Далее

Высококачественные брикетировочные прессы mütek прессуют до состояния брикетов такие материалы, как древесная стружка, опилки, мелкая древесная щепка, а также шлифовальная пыль и другие отходы. По сравнению с сыпучим материалом начальный объем уменьшается на 50%. В форме брикета сырье может использоваться как эффективный источник энергии или же выгодно продаваться. Кроме того, брикетирование значительно снижает риск возгорания или взрыва. Таким образом, можно сэкономить на расходах на комплексные меры противопожарной защиты, поскольку брикеты — как твердая древесина – относятся к тяжело воспламеняющемуся сырью.

В зависимости от желаемой пропускной способности и формы брикетов mütek предлагает различные брикетировочные прессы:

Брикетировочный пресс MPP

Прочный брикетировочный пресс с оптимальным соотношением цена-качество. Производительность: ок. 30 кг/ч. Форма брикета: цилиндрическая. Материалы: древесина, мискантус, торф, текстиль, бумага, пластмасса, солома и т.д.

ДалееБрикетировочный пресс RUF

Чрезвычайно прочный, износоустойчивый матричный пресс для многосменных предприятий. Производительность: ок. 100-1000 кг/ч. Форма брикета: прямоугольная. Материалы: древесина, мискантус, торф, текстиль, бумага, пластмасса, солома и т.д.

ДалееБрикетировочный пресс MAP

Эксцентриковый брикетировочный пресс для промышленных предприятий. Производительность: до 1200 кг/ч. Форма брикета: цилиндрическая или в виде «таблеток». Материалы: древесина, торф, пластик, солома, шелуха подсолнуха и т.д.

ДалееБрикетировочный пресс MPP NEM

Прочный брикетировочный пресс для цветных металлов с оптимальным соотношением цена-качество. Производительность: от 50 кг/ч. Форма брикета: цилиндрическая. Материалы: алюминий, медь, латунь и т.д.

Далее

Вытяжные и фильтровальные системы для древесины

Основная специализация mütek – конструирование и монтаж вытяжных и фильтровальных систем мощностью 1000-30000 м3/ч. В соответствии с требованиями клиентов в каталог продукции mütek включены как мобильные пылеочистители (диаметр всасывания 160-350 мм) для установки в помещениях, так и большие вытяжные и фильтровальные системы для наружной установки.

Мобильный пылеуловитель MM-Jet

Мощность — ок. 1850 — 10 000 куб.м /ч., для внутренней установки, с автоматической очисткой фильтра.

ДалееВытяжная установка MS-Jet

Мощность — от ок. 10 000 до 60 000 куб.м /ч. Предназначена для наружной установки. Конструкция согласно BGI 739-2.

ДалееОтопительные установки на основе древесины

Наиболее ходовым вариантом добавления древесной стружки в отопительную систему является использование специальной мешалки. Благодаря ее непрерывному вращению винтовой конвейер наполняется древесными остатками. Затем этот же конвейер подает в систему отопления необходимое топливо.

Топливо

Согласно общеустановленным правилам для отопительной установки может применяться только топливо, пригодное для соответствующего оборудования согласно данным производителя и одобренное законодателем согласно закону BIMSCH. Для некоторых видов отходов владелец обязан получить специальное разрешение. Использование несанкционированного топлива является правонарушением. Рекомендуем ознакомиться перед покупкой оборудования, может ли планируемое сырье использоваться для отопления.

Древесная щепка является местным, антикризисным и экологически чистым топливом. Кроме того, производство древесной щепки обеспечивает новые рабочие места в регионе. Поэтому древесная щепка является оптимальным топливом как с экономической, так и с экологической точки зрения. Древесные отходы в виде ветвей, верхушек деревьев и отходов лесопилки измельчаются в щепки. Качество полученного материала может отличаться в зависимости от используемой древесины. Отходы, образующиеся при обработке древесины в виде опилок и щепок, не рекомендуется использовать отдельно из-за низкой плотности. На практике наиболее распространенным является добавление их к древесной стружке или предварительная переработка сырья в брикеты.

Древесные брикеты изготовлены из натурального дерева. Древесная стружка и опилки, производимые в больших объемах в деревообрабатывающей промышленности, уплотняются и брикетируются без предварительной обработки. Из-за высокой плотности энергии и наличия удобных способов доставки и хранения брикет является оптимальным топливом для автоматизированных систем отопления. По мере своего роста деревья поглощают углекислый газ (CO2) из воздуха. При сжигании древесины это количество CO2 возвращается в окружающую среду. Количество СО2, выделяемого при горении, равно количеству, выделяемому при нормальном гниении древесины в лесу. Таким образом, обогрев топливом из древесины означает сохранение баланса с природой!

Гидравлический пресс для производства топливных брикетов BP420A

Описание

Основная цель использования брикетировочного пресса — переработка различных отходов в биотопливные брикеты методом брикетирования из древесины, МДФ, соломы, бумаги, опилок цветного металла, торфа, отходов зерноперерабатывающей и льняной промышленности и т.д.

При брикетировании отходов допускаемая влажность не выше 15%

Для брикетирования металлических опилок используется модифицированный пресс. При брикетировании опилок и стружки цветного металла после токарных работ и работ на фрезерном станке, необходимо дополнительное измельчение опилочной фракции.

Для биотопливных брикетов можно использовать:

а) Опилки от переработки всех видов древесины.

б) Мелкая пыль от обработки МДФ и после шлифования фанеры. Очень мелкую пыль (пудру) перемешывая с опилками более крупной фракции получаем смесь из которой получается брикет самого лучшего качества.

в) Торф. Торф перемешанный с опилками в любом соотношении.

г) Льнокостра (отходы переработки льна). Костра перемешанная с опилками.

д) При брикетировании отходов зерна, можно улучшить результат перемешывая отходы зерна с опилками. Отходы рапса после переработки можно прессовать только перемешав с опилками.

е) Измельченное сено или солома (3-10 мм). Солома или сено перемешанное с опилками.

ж) Перемолотые стебли хлопка, после снятия урожая.

з) Измельчённая бумага.

и) Другие биоотходы. Например: отходы после переработки кофе перемешанные с опилками.

к) Отходы табачных фабрик.

Компания предлагает комплекс услуг по запуску пресса и обучению персонала

Гарантийное и послегарантийное обслуживание

Доставка запчастей в короткие сроки

Консультации по организации эффективной работы пресса

Соответствует действующим стандартам ЕС и РФ

Технические характеристики

Производительная способность пресса – от 450 кг/час

Давление сжатия – 1000 — 1700 кг/см2

Габариты:

Длина – 1800 мм

Ширина – 1800 мм

Высота – 1900 мм

Высота во время транспортировки – 2200 мм

Вес – 3000 кг

Подключение:

Напряжение – 380 В, 50 Гц

Мощность – 33 кВт

Ток – 70 – 100 А

Системы брикетирования опилок — Системы брикетирования RUF

Есть ли у вас стратегия удаления опилок, которая увеличивает вашу прибыль?Работа с опилками и древесной пылью — дело дорогостоящее. Опилки, побочный продукт большинства деревообрабатывающих процессов, повсюду оставляют производители и предприятия с мелкими частицами древесины. Легковоспламеняющиеся и опасные при вдыхании опилки должны храниться на вашем предприятии с помощью многоэтапного процесса утилизации.Но есть лучшее решение.

Преимущества брикетов из опилокМы знаем, как неприятно чувствовать, что вы оставляете деньги на полу. Вместо того, чтобы сбрасывать опилки на свалку, вы можете превратить их в брикеты, которые можно продать для отопления дома или для отдыха на открытом воздухе. С ростом рынка топлива на основе брикетов продажа энергоэффективных и углеродно-нейтральных древесных брикетов в качестве источника топлива дает компаниям многочисленные преимущества.

- Снижение потребности в хранении древесных отходов

- Удаление взвешенных в воздухе частиц

- Исключение дорогостоящих сборов за утилизацию и захоронение отходов

- Создание нового потока доходов от продажи брикетов

Наша цель — помочь вам стать более прибыльными и эффективными.

- Превосходная рентабельность инвестиций: брикетировщики RUF часто окупаются в течение 18 месяцев.

- Мы предлагаем бесплатный тест на брикетирование вашего материала, чтобы подтвердить решение и продемонстрировать рентабельность инвестиций.

- Более 5500 брикетировщиков работают в Северной Америке

- Брикетировочные машины RUF компактны и легко интегрируются в существующие производственные линии

- Наши брикетировщики практически не требуют надзора и могут работать круглосуточно без выходных, что снижает затраты на рабочую силу

Специалисты по брикетированию

Весь мир брикетирования в рамках одного RUF.

CF Nielsen — ведущий производитель механических прессов для брикетирования. Вместе мы поставляем решения для брикетирования по всей Северной Америке.

- Низкие затраты на техническое обслуживание

- Высокоэффективные двигатели

- Система штампа со сменными изнашиваемыми деталями

- Система штампа может быть адаптирована к требованиям заказчика к сырью и плотности

- Система двойной подачи на больших машинах для большей производительности и однородной плотности

- Солома

- Багасса сахарного тростника

- Древесная щепа

- Древесная пыль

Брикеты из древесных опилок изготавливаются из двух компонентов: опилок и прессованных материалов. Это оно. В них нет химикатов или добавок, что делает их натуральным продуктом.

Шаг 1

Опилки перемещаются в камеру предварительной загрузки шнековым конвейером.

Шаг 2

Устройство предварительного нагнетания вдавливает опилки в основную камеру прессования.

Шаг 3

Главный пресс-плунжер сжимает опилки в форму и придает брикету окончательную форму и плотность.

Шаг 4

Брикеты опилок выталкиваются из машины по одному.

Думаете о том, как увеличить доход от своей деятельности?Наши специалисты по брикетированию могут объяснить, как брикетирование опилок и наши машины могут быть использованы в вашем бизнесе.

Запланировать бесплатный пресс-тест(PDF) Брикетирование опилочной пыли

БРИКЕТИРОВАНИЕ ПИЛЬНОЙ ПЫЛИ

DR. PUSHPA JHA

1, а

, MR. ПРАМОД ЯДАВ

2, б

1. Отдел. Chem. Tech., SLIET, Longowal, Sangrur-148106, Пенджаб, Индия

2. Deptt. Хим. Tech., BCET, Gurdaspur, Punjab, India

Идентификатор электронной почты: [email protected], bpkyadav75 @ yahoo.co.in

Ключевые слова: брикеты, опилочная пыль, плотность брикета

Аннотация. Брикеты, полученные из сельскохозяйственных остатков, являются хорошей заменой углю, бурому углю и дровам

. Брикеты из опилок имеют высокую удельную плотность 1400 кг / м3 по сравнению с насыпными

плотностью 210 кг / м3 (приблизительно) сыпучих опилок. Погрузка / разгрузка, транспортировка и хранение

Стоимость сельскохозяйственных остатков резко снижается, если их перерабатывать в виде брикетов.

Формирование брикетов на месте их производства в значительной степени предотвращает загрязнение воздуха. Таким образом,

брикетирование опилок дает возобновляемый и экологически чистый источник энергии.

В данной работе сделана попытка спроектировать и изготовить брикетировочную машину для опилок в масштабе лаборатории

для производства брикетов со скоростью 7 кг / час. Изучено влияние влажности опилок и используемых связующих

на Плотность брикета, потребляемая мощность / кг произведенного брикета и теплотворная способность

/ кг брикета.Тепловой КПД чульхи (местной печи) на приготовленном брикете

получен 5%.

Введение

Огромные количества сельскохозяйственных остатков производятся во многих развивающихся странах, но они

используются неэффективно, вызывая обширное загрязнение окружающей среды. Основными остатками являются рисовая шелуха

[1], кофейная шелуха, кокосовая сердцевина, джутовые палочки, жмых, скорлупа арахиса, стебли горчицы и хлопковые стебли

[2]. Опилки, остатки фрезерования также доступны в огромном количестве.Проблемы, связанные с этими остатками

, заключаются в их транспортировке, хранении и обращении. Прямое сжигание сыпучих пожнивных остатков в традиционных решетках

связано с очень низким тепловым КПД и повсеместным загрязнением воздуха. В добавлении

большой процент несгоревшей углеродистой золы необходимо утилизировать.

Брикетирование — это преобразование сельскохозяйственных остатков с низкой насыпной плотностью в концентрированные топливные брикеты с высокой плотностью и энергией.

.Брикеты на самом деле являются хорошей заменой угля / древесины в промышленных котлах

и кирпичных печах для тепловых применений. Эти брикеты являются нетрадиционным источником энергии,

возобновляемым по своей природе, экологически чистым, экологически чистым и экономичным [3]. Брикеты имеют высокую теплотворную способность

по сравнению с дровами или сыпучими отходами сельского хозяйства. Брикеты дают намного более высокий КПД котла

.

В настоящее время для брикетирования используются две основные технологии высокого давления: (i) поршневой пресс и (ii) шнековая экструзия.

Машиныиспользуются для брикетирования.

Поршневой пресс действует прерывисто: материал подается в цилиндр, который составляет

, а затем сжимается поршнем в слегка сужающуюся матрицу.

В винтовых прессах материал непрерывно подается в шнек, который выталкивает материал в цилиндрическую головку

. Эту головку часто нагревают для повышения температуры до точки, при которой начинает течь лигнин

. Давление нарастает вдоль винта плавно, а не скачкообразно при ударе поршня

.

В данной бумаге шнековая экструзионная машина спроектирована и изготовлена для получения брикетов из опилок

со скоростью 7 кг / час. Было изучено влияние процентного содержания связующего на плотность брикета, мощность

расход брикетов на 1 кг [4] брикетов. произведенная и теплотворная способность / кг брикета. Также определена тепловая эффективность

чульхи (местной печи) с использованием подготовленного брикета.

Прикладная механика и материалы Тт. 110-116 (2012) pp 1758-1761

Он-лайн доступен с 24 октября 2011 г. на сайте www.Scientific.net

© (2012) Trans Tech Publications, Швейцария

doi: 10.4028 / www.scientific.net / AMM.110-116.1758

Все права защищены. Никакая часть содержания этого документа не может быть воспроизведена или передана в любой форме и любыми средствами без письменного разрешения TTP,

www.ttp.net. (ID: 117.253.239.176-28 / 05 / 12,19: 17: 44)

Брикетировочная машина, Машина для производства брикетов из опилок на продажу

Брикетировщик опилок серии ZBJ-ZT — один из самых популярных продуктов нашей компании в 2014 году.В нем используется автоматическая система контроля температуры для регулирования влажности сырья, обеспечивающая надежное качество и простоту эксплуатации. Для производства древесного угля машина может использовать опилки, ветки, рисовую шелуху, скорлупу арахиса, стебли кукурузы, солому, бамбук и другие отходы биомассы. Круглая, квадратная и шестиугольная форма могут быть выбраны для производства различных древесных углей, которые могут использоваться для отопления котлов или превращаться в древесный уголь.

| Модель | ZT-01 | ZT-02 |

|---|---|---|

| Производительность кг / ч | 180-210 | 200–250 |

| Мощность двигателя (кВт) | 15кВт, 380в, шесть классов | 18.5380в, шесть марок |

| Электронагреватель (кВт) | 2,2 кВт * 2 | 2,2 кВт * 2 |

| Диапазон нагрева | 280 ~ 350 ℃ | 280 ~ 350 ℃ |

| Жизнь внутреннего бывшего | 1-2 года | 1-2 года |

| Плотность брикетов | 1.3 т / м3 | 1,3 т / м3 |

| Вес (кг) | 700 | 800 |

| Габаритные размеры (мм) | 2700 * 600 * 1600 мм | 2000 * 700 * 1800 |

| Требования к влажности сырья | 8 ~ 10% | 8 ~ 10% |

Характеристики брикетировочной машины серии ZJB-ZT

1 Большая производительность: улучшенный винтовой пропеллер и износостойкая формовочная втулка.

2. Простота в эксплуатации: конструкция электрического нагревательного устройства с автоматическим управлением может стохастически регулировать влажность материалов с такими характеристиками, как надежное качество изготовления, простота в эксплуатации, экономия труда и энергосбережение.

3 Стабильная работа: выпускное отверстие изготовлено из цельной литой стали с устойчивостью к истиранию и сжатию, что обеспечивает стабильность формования материала и повышает эффективность работы.

Основной процесс производства брикетирования древесных опилок: Древесные древесные опилки производятся путем карбонизации брикетов, изготовленных на брикетировочной машине.Древесный уголь из древесных опилок принимает в качестве сырья сельскохозяйственные отходы, такие как опилки, солома, рисовая шелуха и скорлупа арахиса, путем обработки на брикетировочной машине. Основным процессом производства брикетирования древесного угля из древесных опилок является дробление, сушка, брикетирование и карбонизация на четырех этапах, после чего можно производить древесный уголь из опилок.

По сравнению с обычным древесным углем, самые сильные стороны древесных опилок:

1. Защита окружающей среды: вместо вырубки деревьев, древесные опилки используют отходы биомассы в качестве сырья и делают отходы рентабельными.В то время как обычный древесный уголь делается из деревьев, что разрушает экологическую среду.

2. Высокая энергия: содержание фиксированного углерода в древесных опилках составляет около 80%, а теплотворная способность составляет 7500-8000 ккал / кг. В то время как содержание связанного углерода в обычном древесном угле невелико, а его теплотворная способность составляет около 6500 ккал / кг.

3. Чистота: без дыма и остаточного нагара. При сжигании древесных опилок нет искры, остаточная зола, образующаяся при сгорании, падает естественным образом и не всплывает.Он производит меньше остаточной золы на 3% или 6% после сгорания и легко воспламеняется.

4 Однородная форма, разумная структура и простота использования: древесные опилки одинаковой длины и размера с полой или сплошной структурой, способствующей сжиганию и использованию.

Несколько ситуаций в процессе изготовления брикетов из опилок:

1. Шнек не может подавать и сырье переворачивается.

В основном такая ситуация вызвана неправильным углом приварки шнека.Он не может удовлетворить потребности конкретного угла сырья. Измените угол винта, износите головку винта и увеличьте усилие винта. Вторая причина может заключаться в том, что опилки не высохли полностью, поэтому содержание влаги выше. Их нужно снова сушить.

2. Плотность брикетов не может быть на должном уровне и легко ломается.

Иногда скорость брикетирования слишком высока, и брикеты имеют низкую плотность или даже разбиваются на куски.Этот вид явления в основном вызван слишком наклонным углом сварки винта и слишком толстой головкой винта. Отполируйте угол винта и уменьшите толщину головки винта для повышения плотности. Кроме того, низкая плотность брикетов может быть вызвана слишком высоким содержанием влаги в опилках, слишком большим размером внутренней втулки или длиной винтовой части меньше 365 мм.

3. В брикетах из опилок имеется поперечная, прямая или косая трещина.

Есть три основные причины: A, неправильный угол заварки винта, измените угол головки винта.B, Чрезмерный износ внутреннего отверстия втулки, отремонтируйте внутреннюю втулку или замените ее на новую. C. Неправильный состав сырья с большой долей масляного сырья или чрезмерным содержанием влаги, поэтому его необходимо снова высушить.

4. Брикетировочная машина внезапно остановилась после изготовления нескольких десятков брикетов.

Это явление вызвано чрезмерной влажностью материалов или недостаточной температурой нагрева. Если опилки не просохли полностью, то в бункере брикетировочной машины влажность опилок в шнеке больше.Это вызвано неполной сушкой сырья. Пользователи должны очистить сырье в машине и увеличить температуру нагрева до уровня выше 350 градусов, после чего брикетировочная машина может снова начать работать.

5. Брикеты из опилок кусковые, поперечная плоскость легкая и скользкая.

Это явление вызвано сырьем. Доля сосны, кипариса, тика и резины с повышенной жирностью в сырье слишком велика.Явление скольжения и расслоения может быть вызвано менее чем 50% китайской пихты, содержащей нейтральную смазку. Регулировка пропорции сырья и уменьшение количества сырья с высоким содержанием жира. Смазка, содержащаяся в опилках, также нейтральна.

———————————————— ————————————————— ———-

Ссылка на другие брикетировочные машины ниже:

Полностью автоматический гидравлический брикетировочный пресс, пресс-подборщик для брикетирования опилок

Гидравлический брикетировочный пресс — это одна горизонтальная машина для брикетирования и пакетирования для уплотнения опилок, древесной стружки, стружки, рисовой шелухи и т. Д.в блоки плотности. Он может автоматически завершать процессы сжатия и разгрузки блока пакетов с высокой эффективностью. Коробка для сжатия настолько велика, что можно ввести несколько материалов и придать ей форму за один раз. Брикеты, изготовленные на нашем гидравлическом брикетировочном прессе, прочные, гладкие и компактные. Толщина брикетов регулируется по желанию заказчика.

Характеристики гидравлического брикетировочного пресса

1. Конвейерная система не является обязательной для реализации непрерывной подачи.

2. Оснащен деталями высшего качества, такими как двигатель Siemens и электрическая система Schneider, что обеспечивает высокую стабильность и длительный срок службы.

3. Принятие интеллектуальной технологии электрического управления, материалы сжимаются и формируются за один раз.

4. Высокопроизводительная гидравлическая система обеспечивает высокую стабильность работы.

5. Размер блока упаковки соответствует стандарту ISO, подходит для загрузки контейнера.

6. Установка не требуется, работает после заправки и включения питания.

Гидравлический брикетировочный пресс Применение

Гидравлический брикетировочный пресс широко используется для обработки порошковых материалов, целлюлозного волокна, древесной стружки, опилок, кокосового волокна, древесных гранул, стружки и т. Д.

Детали гидравлической брикетировочной машины

Гидравлический брикетировочный пресс состоит из компрессорного шкафа, бункера, двигателя Siemens и электрической системы Schneider, конвейерной системы, стойки, гидравлической системы и масляного цилиндра для выталкивания блока пакетов.

Принцип работы гидравлической брикетировочной машины

Материал сжимается гидроцилиндром гидравлического брикетировочного пресса. Приводимый в действие вращением двигателя, масляный насос откачивает гидравлическое масло из масляного бака. Масло транспортируется к каждому гидроцилиндру по трубопроводу гидравлического масла, приводя в движение шток поршня масляного бака, совершая боковое движение для сжатия материалов в компрессорной камере.Наконец, при выдавливании бокового масляного цилиндра сжатый блок выдавливается из выпускного отверстия.

Технические параметры гидравлической брикетировочной машины

| Модель | HBA-SB135 | HBA-SB160 | HBA-SB220 | HBA-SB300 |

| Давление сжатия (Т) | 135 | 160 | 220 | 300 |

| Размер блока упаковки (мм) | 300 * 300 | 350 * 350 | 480 * 480 | 480 * 480 |

| Вес блока упаковки (кг) | 5-10 | 15-18 | 30-35 | 35-50 |

| Производительность (т / ч) | 0.5 | 1,0 | 2,0 | 3,0 |

| Мощность (кВт) | 15 | 18,5 | 30 | 44 |

| Режим работы | Управление одной кнопкой | Управление одной кнопкой | Управление одной кнопкой | Управление одной кнопкой |

| Размер (мм) | 2750 * 900 * 2350 | 2630 * 1400 * 2280 | 4500 * 1250 * 1800 | 5000 * 1350 * 1800 |

| Масса (т) | 3.5 | 4,0 | 5,0 | 7,0 |

завод по разработке и производству оборудования для производства брикетов из древесных опилок

Древесные опилки — это разновидность биомассы деревообрабатывающей и деревообрабатывающей промышленности, которая является наиболее распространенным типом отходов биомассы.

Почему брикет из древесных опилок

По сравнению с сельскохозяйственным сырьем, древесные опилки имеют более низкое содержание золы, меньший риск коррозии и загрязнения, требуют высоких температур деформации золы (> 1200 ° C), а также не требуют добавок или загустителей для увеличения производственных затрат, поскольку влажность и фактическая древесина лигнин работает как естественный клей.

Древесина является возобновляемым ресурсом, но сохранение важно для устойчивого лесного хозяйства и защиты окружающей среды.

Откуда берутся дрова и опилки

Древесные отходы производятся как в коммерческой, так и в жилищной сфере

обрезок пиломатериалов, поддонов, пней, веток, коры и прутьев.

Опилки, вероятно, происходят от деревообрабатывающих предприятий

, например, распиловка, фрезерование, планирование, фрезерование, сверление и шлифование.

Обратите внимание на сырье

Перед изготовлением брикетов сырье должно быть адаптировано для соответствия требованиям брикетировочной машины. Следует обратить внимание на два важных фактора.

Влажность

12% ~ 16%, чтобы получить высококачественный брикет, необходимо строго соблюдать определенный диапазон влажности. Хотя это не значит, что брикет невозможно разглядеть в ассортименте.

Влага снизит качество брикета, высокая влажность сделает брикет с трещинами и низкой плотностью, низкая влажность сделает брикет рыхлым, с шероховатой поверхностью и трудным для изготовления.

Размер

Требования к разным брикетным машинам также различаются: для нас размер материала менее 5 мм является идеальным выбором для изготовления высококачественных брикетов с высокой плотностью и простотой выбора машины. Но не волнуйтесь, если у вас есть древесная щепа, использование брикетировщика для бревен сделает диапазон размеров грубым, а древесные щепы менее 30 мм могут быть брикетированы. Если весь ваш материал — древесная стружка, лучшим выбором будет уплотнитель древесной стружки.

Как делают брикет без связующего

Основная часть древесины состоит из целлюлозы, гемицеллюлозы и лигнина. Целлюлоза придает древесине механическую прочность и прочность, лигнин связывает волокна внутри растения, а гемицеллюлоза является мостиком для соединения целлюлозы и лигнина.

Когда производятся древесные опилки, давление брикета (или может также влиять на другие системы отопления) вызывает повышение температуры сырья.Лигнин становится мягким и способен связывать древесные опилки.

Древесные опилки содержат больше лигнина, чем другие материалы из биомассы, и имеют меньшее содержание золы, что делает брикет более качественным.

| лигнин | целлюлоза | гемицеллюлоза | зольность | |

| древесные опилки (%) | 20 | 39 | 34 | 0,3 |

| солома пшеницы (%) | 17 | 40 | 28 | 3 |

| рисовая солома (%) | 12 | 32 | 25 | 13 |

Машина для производства биобрикетов шнековая

Форма брикета : шестигранная колонна, квадратная колонна и т. Д.(с отверстием посередине)

Размер брикета : 30-80 мм (диаметр)

Вместимость на комплект : 100-350 кг

Шнековая машина для производства биобрикетов используется для экономичного производства брикетов из опилок, машина имеет невысокую цену и, благодаря системе нагрева, позволяет работать при низком давлении, что способствует низким эксплуатационным расходам. Температура нагрева не только размягчает лигнин, но, другими словами, «плавится», брикет имеет высокую прочность и также является идеальным брикетом для изготовления древесного угля.Отсюда и брикет из древесных опилок древесного угля.

Брикет из опилок шнекового брикетирования

Спецификацию шнековой машины для производства биобрикетов можно найти здесь

Брикетировочная машина для бревен

Форма брикета : цилиндр, шестигранная колонна, квадратная колонна и т. Д.

Размер брикета : от 6 мм до 85 мм (диаметр)

Производительность на комплект : 0,5-2 тонны

Брикетировочная машина для бревен — идеальная брикетировочная машина для промышленности.Это с механической системой брикетирования, которая обеспечивает высокую производительность и низкие эксплуатационные расходы. Гибкость с размером брикета путем замены только матрицы. Приблизительный диапазон размеров сырья, а также влажности.

Брикет из древесных опилок от брикетировщика

опилки стружка древесины лаятьСпецификацию брикетировщика для бревен можно найти здесь

Устройство для брикетирования кирпича из биомассы

Форма брикета : восьмиугольник, круглый, шестиугольник и т. Д.

Размер брикета : круглый диаметр около 50-80 мм, другие формы около 150 * 70 * 70 мм.

Производительность на комплект : 0,12 т / ч

Брикетировщик для кирпича из биомассы подходит для изготовления кирпичных брикетов из опилок, гидравлическая система делает брикет с высокой плотностью. Кирпич также является популярным товаром на рынке. Машиной легко управлять с помощью системы ПЛК или ручной работы.

Брикет опилок из брикетировщика кирпича из биомассы

Спецификацию брикетировщика кирпича из биомассы можно найти здесь

Уплотнитель древесной стружки

Форма брикета : прямоугольная

Размер брикета : 420 * 350 (мм)

Производительность на комплект : 120 пакетов / мин

Уплотнитель древесной стружки позволяет легко хранить и транспортировать древесную стружку, тюк очень стабилен из-за высокого давления.Он работает с высокой скоростью сжатия, что делает машину более эффективной.

Древесная щепа, уплотненная компактором для древесной стружки

Спецификацию уплотнителя для древесных опилок можно найти здесь

Теги: биомасса и опилки древесные

Производитель оборудования для брикетирования опилок, Поставщик оборудования для брикетирования опилок

Описание продукта

Принимая во внимание последние требования различных внутренних и мировых рынков, наша фирма предлагает долговечные машины для брикетирования опилок.Эта панель устанавливается в различные брикетировочные машины благодаря высокой точности работы, неприхотливости и долговечности. Мы разрабатываем предлагаемую панель с качественными компонентами под наблюдением высокопрофессиональной команды профессионалов. Предлагаемая гидравлическая Машина для производства брикетов из опилок строго проверена нашими контролерами качества на различных параметрах, так что ее безупречность может быть гарантирована.Машина для брикетирования опилок Технические характеристики:

1) Форма сырья: порошкообразное, размером до 25 мм можно использовать напрямую2) Требуемая мощность для машины, молота, воздуходувки: 91 H.P

3) Название машины: Брикетировочная машина для опилок 4) Плотность брикета: прибл. 1100-1400 кг.

5) Диаметр брикета: прибл. 70/80/90 мм.

6) Форма брикета: квадрат, круг, шестиугольник

7) Двигатель и электрический шкаф: высокое качество

8) Размер готовой продукции: 60 мм Диаметр

9) Длина готовой продукции: от 6 до 12 дюймов

10) Форма готовой продукции: цилиндрическая

11) Длина брикета: согласно заказу

12) Производственная мощность: 1000 — 1500 кг / ч

13) Цвет машины: согласно заказу

Машина для брикетирования опилок Характеристики:

1) Идеально подходит для использования в самых разных лесных и сельскохозяйственные отходы2) Работа без заклинивания с минимальным шумом

3) Оптимальная производительность благодаря высокоскоростной моторизованной системе

4) Меньшее обслуживание и очистка камеры

Машина для брикетирования опилок Преимущества:

1) Брикеты дешевле угля.2) Нефть, уголь или бурый уголь после использования не подлежат замене.

3) В брикетах нет серы, поэтому не загрязняет окружающую среду.

4) Брикеты из биомассы имеют более высокую практическую тепловую ценность

5) Брикеты имеют гораздо более низкую зольность (2-10% по сравнению с 20-40% в угле).

6) Горение более равномерное по сравнению с углем

7) Машины для брикетирования опилок обычно производятся вблизи центров потребления, и запасы не зависят от беспорядочной транспортировки на большие расстояния.

8) Брикеты дают намного более высокий КПД котла из-за низкой влажности и большей плотности.

9) Брикеты просты в хранении, упаковке и гигиеничны в обращении.

При поддержке нашей опытной команды профессионалов мы предлагаем широкий ассортимент мощных брикетировочных машин для опилок. Благодаря прочной конструкции, высокой прочности на разрыв, повышенной прочности и простоте операций, эта промышленная машина для брикетирования опилок широко востребована среди наших клиентов. Наши отраслевые эксперты производят эту панель, используя сырье высшего сорта в соответствии с международными стандартами.Кроме того, эта панель предлагается во множестве технических характеристик, чтобы точно удовлетворить потребности клиентов.

Страны, в которые мы экспортируем: Кения, Уганда, Южная Африка, Индия, Эфиопия, Вьетнам, Таиланд

Бытовая и промышленная машина для брикетирования опилок

Изучите Alibaba.com и откройте для себя впечатляющую коллекцию выдающихся товаров. брикетировочная машина для опилок и неотразимые предложения. Эти. Брикетировочная машина для опилок представлена в очень широком ассортименте, который включает в себя различные модели, типы и размеры, которые гарантируют, что все пользователи найдут самое идеальное.Когда вы вкладываете деньги в самый подходящий. брикетировочная машина для опилок , вы повысите эффективность своей работы за счет снижения энергопотребления.