Как производят кабель | Как это сделано

Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

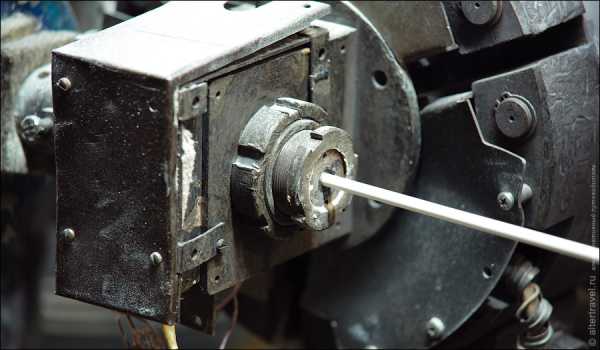

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

7. Пустые катушки.

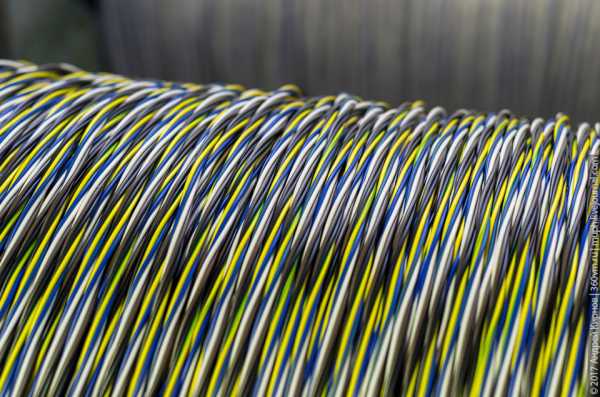

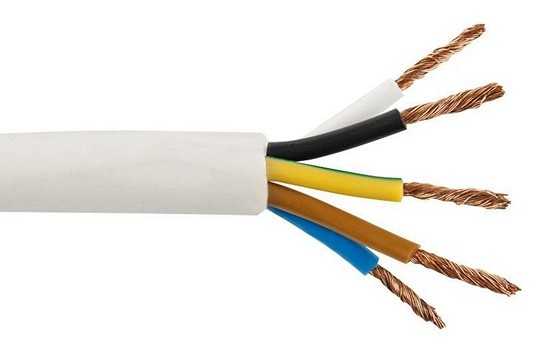

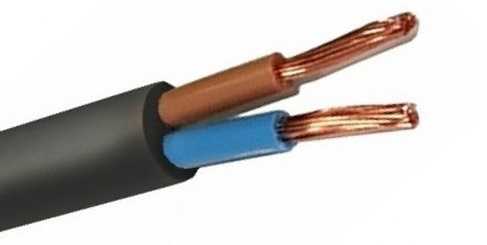

8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода.

Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов.

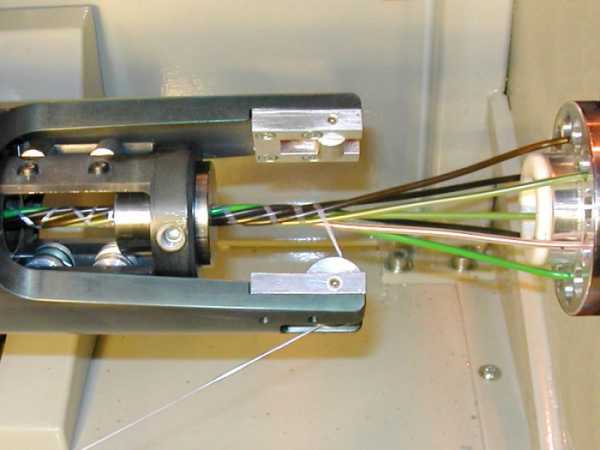

9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного.

При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо

10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

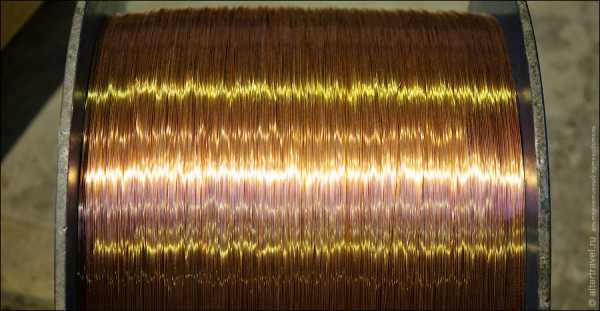

11. Заготовка полученная после волочения.

12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении.

13.

Элемент крутильной машины, через который проходит пасьма перед скруткой.

14.

15. Готовая стренга, подготовленная к наложению изоляции.

16. Активный отдатчик, с которого стренга подается на экструзионную линию.

17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами.

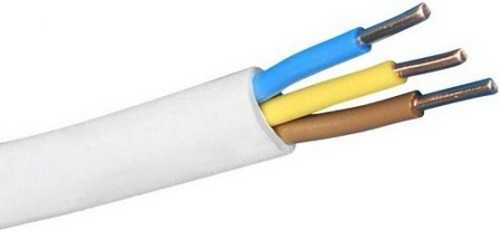

18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии.

Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера.

19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

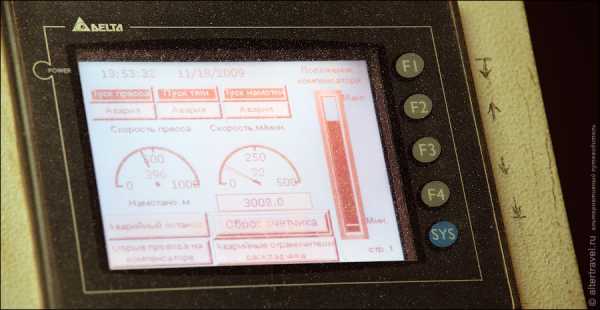

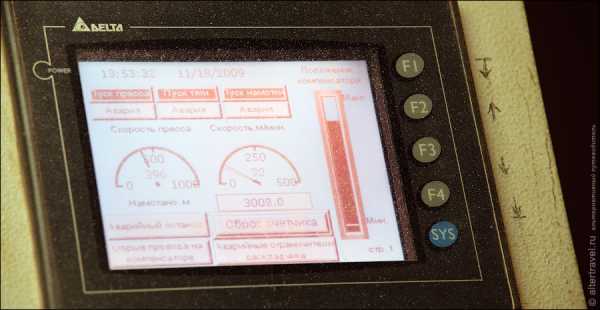

21. Пульт управления экструзионной линией.

22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением.

23.

24. Приемник экструзионной линии.

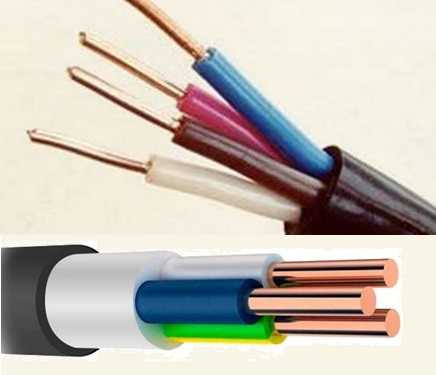

25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны.

26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции.

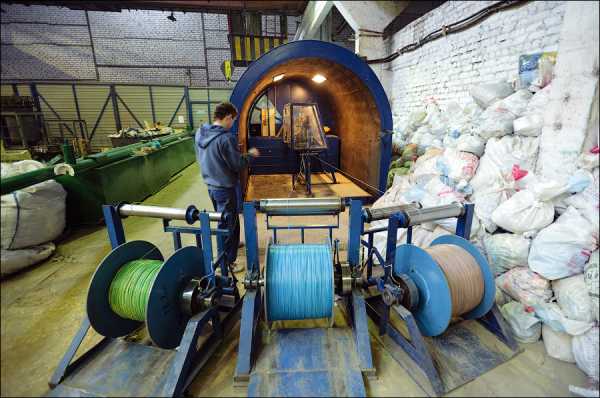

28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается.

29. Готовая продукция на отгрузке.

Источник

kak-eto-sdelano.ru

Производство кабелей: технология, оборудование, этапы

Процесс изготовления кабелей включает в себя несколько этапов. Рассмотрим их на примере производства силового многожильного кабеля, с медными жилами, ПВХ-изоляцией и защитной оболочкой также из ПВХ.

Волочение, отжиг и протяжка

На начальном этапе производится обработка медной катанки, из которой затем изготовят токопроводящие жилы. Катанка – это форма металла, представляющая собой прутья толщиной до 10 мм, из которых затем изготавливают проволоку. Обработка катанки производится с помощью волочильных станов (волок) – специальных машин, которые под давлением протягивают катанку через отверстие, сечение которого меньше поперечного сечения катанки. В результате сечение проволоки уменьшается, а длина – увеличивается. Сама же операция называется волочением.

Цех волочения и скрутки стренги.

При волочении ухудшается пластичность металла и его токопроводимость. Поэтому, чтобы получить гибкую проволоку, ее нагревают в вакуумных печах, выдерживают в течение определенного времени и затем охлаждают до комнатной температуры. Температура и продолжительность нагрева зависят от характеристик проволоки. Эта операция называется отжигом.

Далее проволоки подаются на крутильные машины, которые скручивают их в стренгу – заготовку, из которой и будут изготовлены многопроволочные токопроводящие жилы. Существует несколько видов скрутки – пучковая, шнуровая, правильная; кроме того, в зависимости от направления скрутка может быть левой или правой. Конкретный тип скрутки и направление определяются необходимыми эксплуатационными характеристиками производимого кабеля – требуемой гибкостью, прочностью на растяжение и т.д.

Наложение изоляции

С установленной на отдатчике катушки кабельная жила подается на экструзионную линию – комплекс, который используется для наложения изоляции и оболочки из пластмассы на кабельную жилу. Комплекс состоит из отдающего и принимающего устройств, экструдера, охлаждающей ванны и различной контрольной аппаратуры. В качестве сырья в нашем случае используются гранулы смеси из поливинилхлорида и добавок различного рода (стабилизаторов, пластификаторов и др.)

Сам процесс экструдирования проходит следующим образом. Отдающее устройство подают стренгу или кабельную жилу на экструдер, обеспечивая при этом постоянное равномерное натяжение. Установленное перед головкой экструдера нагревательное устройство электрическим током разогревает подаваемую жилу до температуры 100-150°С. Это необходимо для того, чтобы исключить вероятность образования воздушных включений в изоляции. В самом экструдере расплавленная предварительно пластмасса выдавливается через кольцевой зазор и накладывается на жилу.

Экструзионная линия

После экструдера находится охлаждающая ванна с водой, длина которой должна быть достаточно большой, чтобы кабельная жила успевала охладиться до 70°С при нормальной скорости экструдирования. Недостаточное охлаждение жилы может привести к деформации изоляции или смещению жилы.

Далее жилу подвергают обсушке, проверяют качество изоляции повышенным напряжением и подают на тяговое устройство, а далее – на приемный вал.

Скрутка кабельных жил и наложение оболочки кабеля

После этого готовые изолированные жилы скручиваются в кабель. Если направление скрутки жил такое же, как и направление скрутки проволок в наружном повиве самих жил, то такую скрутку называют скруткой в закрутку. Если же эти направления противоположны, то, соответственно, скруткой в раскрутку. Эта операция, как и скрутка проволок, выполняется с помощью крутильных машин.

После скрутки заготовка кабеля снова поступает на экструзионную линию, где на нее накладывается общая оболочка из ПВХ.

Бухтовка, испытание в ОТК, упаковка кабеля

Бухтовка кабеля

После этого уже готовый кабель подается на бухтовку – перемотку кабеля на мерную длину или кабельный барабан. В ОТК кабель снова проходит испытание на пробой изоляции, также проверяется соответствие измеренного сопротивления кабеля значению, указанному в ГОСТ. После успешного прохождения испытания кабель маркируется, упаковывается и поступает на склад.

www.yugtelekabel.ru

Кабельные заводы, Производители кабеля

Наша компания «Кабельные системы» является официальным дилером ведущих кабельных заводов России и СНГ, а также сотрудничает с небольшими предприятиями кабельной отрасли. Основной вид деятельности нашей компании — это продажа кабеля, отвечающего самым высоким требованиям. Множество клиентов и партнеров компании ценят сотрудничество с нами.

Нашим преимуществом является хорошо налаженная схема работы с партнерами заводами-производителями. Мы можем заказать для Вас производство кабельной продукции в кратчайшие сроки и по доступной цене. Все Ваши заботы по производству и транспортировке продукции наша компания берет на себя. Заказывая производство кабеля у нас, Вы можете быть уверены: мы гарантируем изготовление и доставку продукции в максимально быстрые сроки.

В наших каталогах представлен весь спектр кабельной продукции от заводов-производителей.

Отправьте заявку и наши специалисты окажут Вам профессиональную консультацию.

Кабельная продукция на наших складах представлена следующими производителями:

«Севкабель-Холдинг» объединяет:

- ОАО «Севкабель»

- ЗАО «Молдавкабель» (ПМР, Бендеры)

- ООО «Севгеокабель»

- ЗАО «Цветлит

Компания «УНКОМТЕХ» объединяет:

- ОАО «Иркутсккабель»

- ОАО «Кирскабель» Кирсинский кабельный завод (Кирскабель)

ООО «Камский кабель»

Группа компаний «Москабельмет» объединяет

- ЗАО «Завод Москабель»

- ЗАО «Москабель-Фуджикура»

- ООО «Москабель-ЦветМет»

- ООО «Москабель-Эмаль»

- ООО «Москабель-Обмоточные провода»

- ООО «Элкат»

- ЗАО «Воротынский электроремонтный завод»

ООО «Холдинг Кабельный Альянс» объединяет

- ОАО «Электрокабель» Кольчугинский завод»

- ЗАО «Сибкабель»

- ЗАО «Уралкабель»

- ОАО «Научно-исследовательский, проектно-конструкторский и технологический кабельный институт (НИКИ)»

Группа компаний «Технология металлов» объединяет

- ОАО «Псковский Кабельный Завод»

- ООО «Псковгеокабель»

- ООО «ТЕХНОКАБЕЛЬ М»

ЗАО «Кабельный завод «Кавказкабель»

ООО «Рыбинский кабельный завод»(Рыбинсккабель)

ООО «ТАТКАБЕЛЬ»

ОАО «НП «Подольсккабель»

ЗАО «Завод «Людиновокабель»

ЗАО «Завод «Энергокабель»

ООО «Новомосковский кабельный завод «Липаркабель»

ООО «Сарансккабель»

ООО «Томский кабельный завод» «Томсккабель»

ООО «Конкорд»

ЗАО «Кабельный завод «Элкаб»

ОАО «Щучинский завод «Автопровод»

ООО НКЗ «Электрокабель НН»

НПП «Спецкабель»

ЗАО «Полимет»

ООО «Верхнеокский кабельный завод»

ООО «Кабельный завод «АЛЮР»

ЗАО «СПКБ Техно»

Чебоксарский завод кабельных изделий (Чувашкабель)

ОАО «Уфимкабель»

ЗАО «Промстройкабель»

ООО «Магна»

Амурский кабельный завод (Амуркабель)

Армавирский завод связи (АЗС)

Волгодонский кабельный завод (ВКЗ)

Воронежский кабельный завод (Воронежтелекабель)

Дмитровский кабельный завод (Дмитров-Кабель)

«Режевской кабельный завод» (ЗАО «Режкабель»)

Завод КвантКабель

Казанский кабельный завод (Таткабель)

Калужский кабельный завод (ККЗ)

Кировский кабельный завод (Электон)

«Курганский кабельный завод»

Кабельный завод «Кабельтов» (Кабельтов)

Новосибирский кабельный завод (НКЗ)

Особое конструкторское бюро кабельной промышленности (ОКБ КП)

Озерский кабельный завод (ОКЗ)

Орловский кабельный завод (КАМИТ)

Пермский завод по производству оптического кабеля (Инкаб)

ЗАО «Кавказкабель ТМ»

Петербургский кабельно-проводниковый завод «ПРОК» (ТК ПРОК)

Рязанский завод кабельной арматуры (РЗКА)

ЗАО «Самарская кабельная компания» (ЗАО СКК)

Смоленский кабельный завод

ООО «ВИМ Кабель»

ООО «Дедал-провод»

ООО «Еврокабель I»

ЗАО «Кубанькабель»

ЗАО «Металлист»

ОАО «Завод «Микропровод»

ЗАО «ОКС 01»

Группа Компаний «Оптикэнерго»:

- ООО «ЭМ-КАБЕЛЬ»

- «Сарансккабель-Оптика»

ООО «Торгово-промышленный Дом «Паритет»

ООО «МЕЖРЕГИОНАЛЬНАЯ ТОРГОВО-ПРОМЫШЛЕННАЯ КОМПАНИЯ»

ООО ПКФ «Воронежкабель»

ООО «Северный кабель»

ЗАО «Электропровод»

ООО «Калужский кабельный завод»

ООО «Можайский кабель»

ООО «Интегра Кабельные Системы»

Холдинговая Компания «СегментЭНЕРГО»

ООО «Эстралин ЗВК»

ОАО «ОКБ КП»

ООО «Новомосковсккабель-оптика»

ООО «ЭНТЭ»

ЗАО «Река Кабель»

НТЦ «Теплоскат

ОАО «Подольский опытно-экспериментальный кабельный завод» (ОАО «Экспокабель»)

ООО «Эликс-Кабель»

ООО «СП «Волмаг»

ООО «Коаксиал»

ОАО “Тверьэнергокабель”

Завод Nexans (Нексанс Россия) ООО «Нексанс СНГ»

ООО «Завод Агрокабель»

Компания Prysmian Group:

- ООО «Рыбинскэлектрокабель»

- ЗАО «Нева Кабель»

ЗАО «ОКС 01»

ООО «Группа компаний Оптен»

ООО «НПП «Информсистема»

ЗАО «МАРПОСАДКАБЕЛЬ»

Кабельный завод «КонтурКабель»

ЗАО «Термокабель Электропечь»

ОАО «РОССКАТ»

ЗАО «Самарская оптическая кабельная компания» (ЗАО «СОКК»)

ООО НПЦ «Гальва»

ООО «АлтайОптикаКабель»

ООО «Кабельный Завод «ЭКСПЕРТ-КАБЕЛЬ»

kabel-s.ru

Как производят кабель. — Как это сделано, как это работает, как это устроено

Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

7. Пустые катушки.

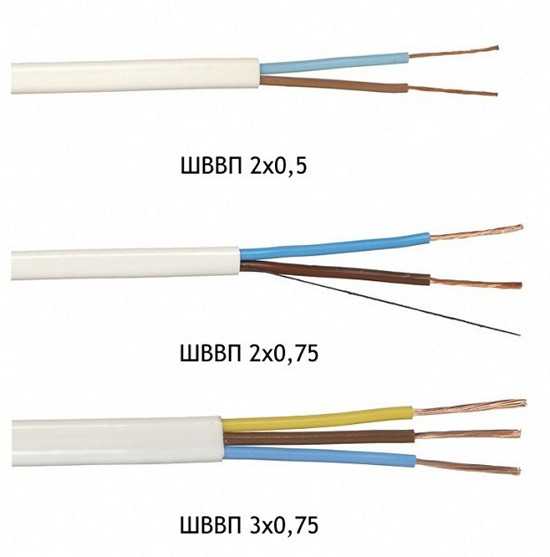

8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода.

Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов.

9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного.

При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо

10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

11. Заготовка полученная после волочения.

12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении.

13. Элемент крутильной машины, через который проходит пасьма перед скруткой.

14.

15. Готовая стренга, подготовленная к наложению изоляции.

16. Активный отдатчик, с которого стренга подается на экструзионную линию.

17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами.

18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии.

Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера.

19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

21. Пульт управления экструзионной линией.

22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением.

23.

24. Приемник экструзионной линии.

25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны.

26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции.

28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается.

29. Готовая продукция на отгрузке.

Взят у victorborisov в Кабельный завод

Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

kak-eto-sdelano.livejournal.com

Как выбрать оборудование для производства кабеля :: BusinessMan.ru

Производство кабельной продукции на сегодняшний день является весьма динамично развивающейся отраслью. Для большей части современных предприятий России характерно периодическое обновление оборудования и приборов, что делает кабельную продукцию чрезвычайно востребованной.

В связи с этим данный бизнес пользуется большой популярностью среди начинающих бизнесменов.

Немного о производстве кабельной продукции

Для того чтобы удовлетворить все потребности рынка, необходимо организовать изготовление недорогой, но качественной продукции. В связи с этим в технологическом процессе следует использовать автоматическое оборудование для производства кабеля.

Это обеспечит высокое качество, соответствующее не только отечественным, но и мировым стандартам в этой области. Такая линия состоит из группы станков, каждый из которых выполняет свою функцию, в совокупности они представляют законченный цикл. Преимущество автоматического оборудования заключается в упрощении производственного процесса, управлением которого занят один оператор.

Кроме того, производительность таких установок гораздо выше полуавтоматов. Изготовление кабельной продукции является высокотехнологическим процессом. Производят ее путем скручивания нитей из токопроводящего материала, наложения проволоки с последующим помещением в полимерную оболочку.

Все операции выполняет линия для производства кабеля. В этом процессе используются различные материалы. Так, из алюминия и меди изготавливаются токопроводящие нити, а из свинца и стали – оболочки. Синтетические пластики и резиновые смеси являются обязательными компонентами при производстве кабельной продукции.

Где приобрести необходимую технику

На сегодняшний день существует множество компаний, которые занимаются продажей таких установок. В сферу их услуг входят не только реализация, но также первичная установка и отладка линии. В связи с тем что оборудование для производства кабеля относится к высокотехнологическим установкам, его обслуживанием должны заниматься профессионалы, а не любители.

Компании, реализующие такие линии, проводят обучение персонала, который впоследствии будет управлять процессом. Кроме того, станок для производства кабеля имеет вполне доступную цену, поэтому прибрести его смогут не только крупные предприятия, но и средние и даже маленькие компании, при этом качество продаваемых установок является довольно высоким.

Из чего состоит промышленная линия

Оборудование для производства провода включает в себя закрытые смесители, вальцовые машины, каландры, ванны для отделения крошки, станки слоения, охладительную линию и другую специальную технику. Данные установки должны отвечать всем требованиям международных стандартов качества, что обеспечит их долговечность и сделает удобными в работе. Компании, занимающиеся реализацией данных линий, всегда предоставят клиентам компетентные консультации, не только в вопросах эксплуатации техники, но и относительно технологического процесса.

Рассмотрим подробнее назначение основных узлов производственной линии.

Экструзионный станок

Данное оборудование для производства кабеля ВВГ обеспечивает нанесение тонкого полимерного покрытия (изоляции) на металлическую жилу. Главным назначением такого станка является плавка полимерного сырья, а также придание материалу необходимой формы, заданной в экструдере.

Существуют три типа таких станков: червячные, дисковочервячные и бесчервячные. Главное их отличие заключается в диаметре шнека и скорости его вращения, в отношении его длины к диаметру, а также в геометрических характеристиках.

Волочильный стан

Данное оборудование для производства кабеля предназначено для обработки металлов путем протягивания их сквозь сечение с меньшим диаметром – метод волочения. Главным узлом такого станка являются волоки. Через них пропускают непосредственно металлические заготовки и специальные тянущие устройства, протягивающие сырье. В производственном процессе могут применяться волочильные станы барабанного типа. Они характеризуются диаметром барабана. В зависимости от модели станков количество тянущих узлов может отличаться.

Крутильный станок

Данное оборудование для производства кабеля объединяет отдельные элементы изготавливаемой продукции, такие как изолированные жилы, проволока, стренги, в устойчивую и четкую форму. Принято различать следующие виды крутильных станков: сигарные, клетьевые, вилочные, с жесткой структурой, арочные, одинарной и общей крутки. Отличие каждого вида заключается в применяемых катушках, в шаге скрутки, количестве используемых жил, в управлении натяжением.

Станок бронирования

Данное оборудование используется для обмотки кабеля различными материалами, предназначенными защищать его от разнообразных повреждений и воздействий окружающей среды. В качестве бронированного материала может выступать стальная или гофрированная оцинкованная лента, металлическая проволока либо другой материал.

Станки бухтования кабеля

Это оборудование предназначено для намотки поступающего провода разнообразного сечения в бухты с определенным метражом. Главными характеристиками таких установок являются диаметр отдающего барабана, способ отдачи, принцип укладки готовой продукции, количество оборотов и мощность двигателя, а также способ натяжения кабеля.

Дополнительное оборудование

Дополнительные технические установки, применяемые в производстве кабельной продукции, выполняют второстепенные процессуальные задачи и представлены следующими станками: приемные и отдающие устройства, оборудование перемотки провода. В зависимости от объемов исходного сырья для изготовления кабелей необходимо использовать те промышленные линии, технические характеристики которых будут соответствовать заявленной мощности.

Технология производства кабеля

Технология изготовления кабельной продукции состоит из нескольких этапов, обеспечивающих полный цикл работ. В первую очередь происходит подготовка металлических жил (медных или алюминиевых). Это осуществляется путем волочения проволоки более толстого диаметра, намотанной на огромной бухте. Данный процесс осуществляется методом ее протяжки через ряд волоков с сужающимися последовательными отверстиями.

В результате образуются токопроводящие жилы будущего кабеля. Следующим этапом является покрытие металла изоляцией. Для этого жилы поступают в экструдер, в котором предварительно разогревается до заданной температуры гранулированный полиэтилен. Расплавленная смесь обволакивает металл и вместе с ним выходит через отверстие, которое обеспечивает центровку жилы в оболочке.

Далее происходит охлаждение полученного провода путем протяжки его через ванну, которая орошается водой. После это проводится проверка на соответствие диаметру, эксцентриситету, герметичности. Кроме того, провод подвергается испытанию изоляции напряжением 250В. Если он соответствует всем требованиям, то попадает на намоточную машину.

Здесь происходит формирование катушек заданной длины. Весь описанный цикл происходит в автоматическом режиме, остановка процесса невозможна. Следующая операция – это скрутка жил в специальной крутильной машине и изготовление изоляции уже готового кабеля. Этот процесс происходит в экструдере. При необходимости можно добавить и третью операцию – бронирование продукции. В таком случае кабель покрывают слоем свинца или стали.

businessman.ru

Кабельный завод: victorborisov — LiveJournal

Как производят кабельную продукцию.

На прошлой неделе выполнял съемку для Верхнеокского кабельного завода. Была поставлена задача отснять производственное оборудование.

Как и обещал, заодно расскажу о том, как устроена производственная линия. Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным. Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

7. Пустые катушки.

8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода. Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов.

9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного. При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо

10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

11. Заготовка полученная после волочения.

12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении.

13. Элемент крутильной машины, через который проходит пасьма перед скруткой.

14.

15. Готовая стренга, подготовленная к наложению изоляции.

16. Активный отдатчик, с которого стренга подается на экструзионную линию.

17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами.

18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии. Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера.

19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

21. Пульт управления экструзионной линией.

22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением.

23.

24. Приемник экструзионной линии.

25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны.

26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции.

28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается.

29. Готовая продукция на отгрузке.

[ Каталог всех репортажей (недавно обновлен!) ]

victorborisov.livejournal.com

ООО «Полимермаш-сервис» | Экструзионная линия (оборудование) для производства кабеля

Линия по производству кабеля позволяет наладить выпуск проводов, что является прибыльным и востребованным делом. ООО «Полимермаш-сервис» предлагает купить линию по производству кабеля. 30-летний стаж на рынке позволил нам тщательно изучить спрос и производить оборудование в связи с пожеланиями клиентов.

Особенности линии по производству кабеля

Производство кабельной продукции подразумевает наличие помещения с достаточной площадью для размещения цеха, квалифицированного персонала и оборудования. Мы предоставляем помощь в получении последнего – оборудование для производства проводов и кабелей изготавливается под требования заказчиков. В зависимости от ассортимента кабель-продукции мы предлагаем купить экструдер, который позволит запустить изготовление ее различных типов (среди которых – с обозначением «ВВГ»). Результирующим аспектом призвана возможность перенастраивать поток на новые сортаменты в рамках выбранной ниши.

Экструзионная операция автоматизирует ход заданий, которые теперь были поручены системе, что обеспечивает качество продукта в соответствии с мировыми стандартами. Последовательное подключение базируется на станковых элементах, каждый из которых имеет определенный функционал, а совокупно они образуют единый цикл. Это увеличивает производительность, по сравнению с полуавтоматическим режимом. В итоговом счете вы сэкономите средства на времени, энергозатратах и работниках.

Наша экструзионная линия упрощает производственный процесс – для ее функционирования потребуется минимальное количество сотрудников. Мы предоставляем уникальные решения – технологии выполняют основную долю процессов самостоятельно.

Разновидности кабелей

Рынок потребляет внушительное количество кабельно-проводной атрибутики, а требуемое разнообразие диктует производителю правила спроса. Для создания кабеля используются различные материалы, что обусловлено производимым товаром. В качестве основы берется алюминий или медь – для проводки.

Различаются следующие типы изделий:

- силовые;

- связи;

- радиочастотные;

- управления;

- контрольные;

- греющие.

Существенная нужда приходится на электротовар данной ниши с маркировкой ВВГ. Его широкое применение породило также и вариабельность выпуска. Наш ассортиментный ряд включает разнообразные предложения для удовлетворения потребности бизнесменов и предпринимателей.

Что включается в линию по производству кабеля

В перечне составных компонентов линейного комплекса выделяются следующие точки:

- Экструдер. Отвечает за протекание экструдирования – покрытие полимерной материей ВВГ. Основополагающей задачей этой аппаратуры является плавка полимеров, а затем получение должной формы, которая изначально задается в станке (. Различают три вида экструдеров: червячные, дисковочервячные и бесчервячные. Их различия состоят в характеристиках.

- Волочильный стан. Выполняет функцию конвейера при обработке металлического сырья. Он протаскивает заготовки через сечение меньшего диаметра за счет волоков – основных узловых механизмов, благодаря которым происходит протяжка заготовленного ресурсного сырья. Используется барабанный тип механизмов, а число барабанов зависит от модели стана. Также их отличия между собой заключаются и в диаметре барабанных приводов.

- Крутильный автомат. Данное оборудование для производства кабеля ВВГ призвано соединять разрозненные фрагменты составляющей в цельный вариант. Также он придает строгую и законченную форму после соединения всех элементов. Различается несколько видов автоматов этой направленности, а отличия отмечаются как в процедуре изготовления, так и в использовании разнотипных катушек.

- Конструкция бронирования. Совершает обмотку изоляционными и защитными материалами. Это защитит ее от воздействия внешних факторов, сохранит работоспособность и не даст возможности нарушиться герметичности тела проводника. Целостность – ключевой момент в эксплуатации подобной категории инструментов. Для этого в применении актуальна стальная или гофрированная оцинкованная лента, проволока и прочее.

- Станция бухтования. Она занята осуществлением намотки изделий, которые поступают с выдачи, на основание бухт. В программу закладывается длина наматывания на каждую бабину. При оснащении финальной отметки потока первостепенно учитываются принципы составления этим звеном модулей и его технические характеристики. Таким образом, получаются большие готовые мотки.

- Добавочные агрегаты. По желанию заказчиков ООО «Полимермаш сервис» поставляет комплекты из дополнительных установок. В их число входят аппараты, которые выполняют второстепенную работу: прием и отдача материалов, перемотка шнуров и т.д. В вопросе комплектации вспомогательной техникой потребитель мотивируется личными потребностями.

Экструзионная процедура способна потребовать многочисленных операций, а потому наша компания предлагает покупателям подобрать из имеющейся вариативности желаемые узлы, что позволит собрать и купить комплекс по изготовлению электрокабелей.

Сотрудничество с профессионалами

Многолетний стаж поставок линейного спецоборудования служит лестной рекомендацией нашей фирме, а профессиональный подход к исполнению заказа играет определяющую роль при выборе нас клиентами. Востребованность проводов (cable) положительно скажется на готовности купить технику, потому как завидная рентабельность категории демонстрирует гарантии скорой окупаемости вложений и стабильной прибыли в последующем. Потому отбросьте все мысли на подобии: «Приобрету и прогорю…». Этого не случится!

Сопутствующими покупке услугами от компании станет многогранные бесплатные консультации менеджеров по всем интересующим вопросам, произведение подбора запасных частей для узлов, запуска установок и их настройка. Также мы даем гарантию сроком на один год с доскональным выполнением обозначенных обязательств по ней. У нас стремятся приобретать развивающиеся физические и юридические лица, не в первый расширяющие собственное дело.

Мы открываем двери в мир успешного бизнеса. Для уточнения информации звоните по телефонам, что указаны на сайте. Мы поможем правильно выбрать подходящее техоборудование по привлекательной цене.

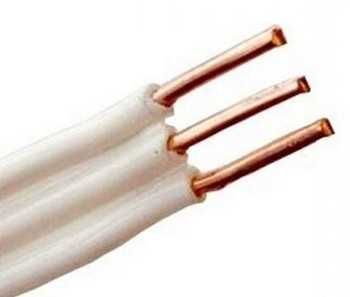

Линия для производства плоского кабеля двух и трёх жильного, номинальным сечением жил от 1,5 мм² до 2,5 мм.

| Данная линия предназначена для наложения изоляции из пластика на токопроводящую медную (алюминевую) жилу. Данная продукция может применяться для монтажа розеток, при прокладке стационарных осветительных систем и т.д. Подробнее |

| Линия предназначена для изготовления изолированного силового провода AПB, представляющего собой кабель с алюминиевой мягкой жилой и поливинилхлоридной изоляцией. Полученная продукция применяется при прокладке в каналах, помещениях с теплоизоляцией и туннелях, а так же на открытом воздухе. Подробнее |

polimer-servis.ru