Машина для приготовления макаронных изделий

Использование: на предприятиях общественного питания, на комбинатах хлебопродуктов, в производстве кондитерских изделий. Сущность: машина для приготовления макаронных изделий включает закрепленный на основании тестовый бункер со шнеком и мешалкой, электродвигатель и трансмиссию. Трансмиссия образована тремя понижающими передачами. Правая передача с вала электродвигателя на установленный на опорах качения промежуточный вал выполнена клиноременной, вторая передача с промежуточного вала на вал прессующего шнека выполнена преимущественно цепной, третья передача с вала прессующего шнека на вал мешалки выполнена цепной, а электродвигатель и опоры промежуточного вала смонтированы на поворотных платах для натяжения ремней и цепи первой и второй передач. 1 з.п. ф-лы, 1 ил.

Изобретение относится к оборудованию для пищевого производства и может быть использовано на предприятиях общественного питания, на комбинатах хлебопродуктов, в производстве кондитерских изделий и т.п.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 26.05.2002

Номер и год публикации бюллетеня: 1-2004

Извещение опубликовано: 10.01.2004

findpatent.ru

Технологическая линия производства макаронных изделий

Характеристика продукции, сырья и полуфабрикатов

Макароны — кулинарный полуфабрикат из высушенного пресного пшеничного теста, который перед употреблением в пищу подвергается варке. Ассортимент макаронных изделий подразделяют на типы и виды: трубчатые (длинные, короткорезанные, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки) и др.

Основным сырьем д ля производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Особенности производства и потребления готовой продукции

Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками.

Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5…31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и придает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5… 2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердообразных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке — варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса

Производство макаронных изделий включает следующие основные стадии и операции:

- подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

- дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

- замес и прессование теста; формование и резка сырых тестовых заготовок;

- сушка, стабилизация и охлаждение тестовых заготовок;

- подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования

Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера.

На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

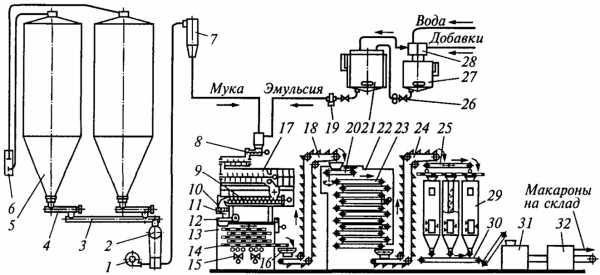

На рисунке 1 приведена машинно-аппаратурная схема линии производства короткорезанных макаронных изделий.

Рисунок 1 — Машинно-аппаратурная схема линии производства макаронных изделий

Рисунок 1 — Машинно-аппаратурная схема линии производства макаронных изделийУстройство и принцип действия линии

Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 27 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 2’1, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6… 12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом от вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полимерной пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

nomnoms.info

Технологическая линия производства макаронных изделий

Характеристика продукции, сырья и полуфабрикатов. Макароны — кулинарный полуфабрикат из высушенного пресного пшеничного теста, который перед употреблением в пищу подвергается варке. Ассортимент макаронных изделий подразделяют на типы и виды: трубчатые (длинные, короткорезанные, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки) и др.

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Особенности производства и потребления готовой продукции. Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками. Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5…31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и придает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5… 2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердо-образных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке — варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса. Производство макаронных изделий включает следующие основные стадии и операции:

— подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

— дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

— замес и прессование теста; формование и резка сырых тестовых заготовок;

— сушка, стабилизация и охлаждение тестовых заготовок;

— подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

На рис. приведена машинно-аппаратурная схема линии производства короткорезанных макаронных изделий.

Рис. Машинно-аппаратурная схема линии производства макаронных изделий

Устройство и принцип действия линии. Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 2 7 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 21, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6… 12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом от вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полимерной пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

Похожие статьи

znaytovar.ru

Аппарат для производства макаронных изделий

Использование: для производства макаронных изделий на предприятиях общественного питания, комбинатах хлебопродуктов и т.д. Сущность: аппарат для производства макаронных изделий содержит тестовый бункер с формующей матрицей и рабочими органами в виде мешалки и прессующего шнека, привод и трансмиссию для передачи вращения на рабочие органы и вспомогательный тестовый бункер с мешалкой, установленный над основным тестовым бункером со смещением корпуса в боковом направлении параллельно оси прессующего шнека. В донной части вспомогательного бункера, выполненной в виде полуцилиндра с плоскими торцевыми стенками, образован проем прямоугольной формы для выгрузки замешанного теста в основной бункер, перекрываемый профилированной заслонкой с возможностью ее углового перемещения, при этом привод заслонки выполнен ручным посредством рычагов, вращающихся относительно опор вала мешалки и прикрепленных к заслонке через пазы в торцевых стенках вспомогательного бункера. 1 з.п. ф-лы, 3 ил.

Изобретение относится к оборудованию для производства макаронных изделий и может быть использовано на предприятиях общественного питания и комбинатах хлебопродуктов и т.п.

Известны машины для приготовления макаронных изделий. Наиболее близким к изобретению является аппарат для производства макаронных изделий «ИТИЛИЦА» [1] Аппарат содержит основание, основной тестовый бункер с формующей матрицей и рабочими органами: мешалкой и формующим шнеком, привод и трансмиссию для передачи вращения, вспомогательный тестовый бункер с мешалкой. В трансмиссиях этих аппаратов используют схемы в виде комбинаций редукторных, клиноременных и цепных передач. Этот аппарат хорошо зарекомендовал себя в условиях эксплуатации. Однако аппарат сложен по конструкции, так как содержит автономный привод (электродвигатель и редуктор) на вал мешалки вспомогательного бункера. Техническим результатом изобретения является упрощение конструкции аппарата, которое достигается тем, что в аппарате для производства макаронных изделий, включающем основание, на котором установлены основной тестовый бункер с формующей матрицей и рабочими органами в виде мешалки и прессующего шнека, привод и трансмиссия для передачи вращения на рабочие органы и вспомогательный бункер с мешалкой, последний установлен с возвышением над основным тестовым бункером, корпус его смещен в боковом направлении параллельно оси прессующего шнека, а в его донной части, выполненной в виде полуцилиндра с плоскими торцевыми стенками, образован проем прямоугольной формы для выгрузки замешанного теста в основной бункер, перекрываемый профилированной заслонкой с возможностью ее углового перемещения, при этом привод заслонки выполнен ручным посредством рычагов, вращающихся относительно опор вала мешалки и прикрепленных к заслонке через пазы в торцевых стенках вспомогательного бункера. Привод на вал мешалки вспомогательного бункера преимущественно выполнен посредством цепной передачи с вала мешалки основного бункера. На фиг. 1 приведен общий вид аппарата для производства макаронных изделий; на фиг. 2 вид на формующую матрицу; на фиг. 3 вид со стороны, противоположной формующей матрице с соответствующими сечениями. Аппарат включает основание 1 с жестко установленным на нем тестовым бункером 2 с формующей матрицей 3 и рабочими органами в виде мешалки 4 и прессующего шнека 5. С возвышением над основным тестовым бункером 2 установлен вспомогательный тестовый бункер 6 с мешалкой 7, ось которой параллельна оси мешалки 4. Корпус бункера 6 смещен в боковом направлении параллельно оси прессующего шнека 5. В донной части вспомогательного бункера 6, выполненной в виде полуцилиндра, образован проем прямоугольной формы для выгрузки теста. Профилированная заслонка 8 с рычагами 9, вращающимися относительно цапф 10 вала мешалки 7. Привод на вал мешалки 7 вспомогательного бункера выполнен посредством цепной передачи 11 с вала мешалки 4. Аппарат работает следующим образом. Во вспомогательном бункере 6 замешивают тесто и через проем в днище вспомогательного бункера передают в основной бункер. Выгрузка теста из вспомогательного бункера в основной регулируется посредством профилированной заслонки 8, привод которой выполнен ручным в виде рычагов 9, вращающихся относительно цапф вала мешалки 7. При работе мешалок 4 и 7 обеспечивается практически непрерывное экструдирование теста из основного бункера 2.Формула изобретения

1. Аппарат для производства макаронных изделий, содержащий основание, на котором установлены основной тестовый бункер с формирующей матрицей и рабочими органами в виде мешалки и прессующего шнека, привод и трансмиссия для передачи вращения на рабочие органы и вспомогательный тестовый бункер с мешалкой, отличающийся тем, что вспомогательный тестовый бункер установлен с возвышением над основным тестовым бункером, корпус его смещен в боковом направлении параллельно оси прессующего шнека, а в его донной части, выполненной в виде полуцилиндра с плоскими торцовыми стенками, образован проем прямоугольной формы для выгрузки замешенного теста в основной бункер, перекрываемый профилированной заслонкой с возможностью ее углового перемещения, при этом привод заслонки выполнен ручным посредством рычагов, вращающихся относительно опор вала мешалки и прикрепленных к заслонке через пазы в торцовых стенках вспомогательного бункера. 2. Аппарат по п.1, отличающийся тем, что привод на вал мешалки вспомогательного бункера выполнен посредством цепной передачи с вала мешалки основного бункера.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 23.06.2002

Номер и год публикации бюллетеня: 1-2004

Извещение опубликовано: 10.01.2004

findpatent.ru

2.7 Автоматизированные и комплексно-механизированные линии для производства макаронных изделий

Автоматизированные линии производства длинных изделий

Линия Б6-ЛМГ (рис.46). В состав линии входят: мучная система Б6-ЛМГ/1, шнековый пресс Б6-ЛПШ-1000, саморазвес, предварительная и окончательная сушилки, накопитель-стабилизатор, машина для съема и резки изделий с пневмотранспортером обрезков, механизм возврата бастунов, электрооборудование, система автоматического регулирования технологического процесса.

Мука и вода с помощью шнекового дозатора 13 муки и роторного дозатора воды непрерывно и равномерно дозируются в трехкамерный тестосмеситель 14 пресса. В случае необходимости дополнительно вводят различные обогатители. В камерах тестосмесителя происходит замес и вакуумирование теста, затем его формование с помощью шнека 15 через тубусные матрицы 12. Макаронные пряди 10, выходящие из матриц, разделяются с помощью обдувателя 11 саморазвеса 9 на два равных потока и свободно проходят в щель между подвижными и неподвижными отрезными ножами 8. После того как пряди макарон опустятся ниже бастунов на 600—650 мм, они отрезаются ножами от основного потока, развешиваются одновременно на два бастуна 17, затем подравниваются подрезными 6 и подравнивающими 3 ножами. В это же время устанавливается цикл работы саморазвеса. При верно выбранном цикле пряди на бастуне имеют одинаковую длину, а количество сырых обрезков минимально.

Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

Из саморазвеса бастуны с изделиями передаются на нижний 2 ярус предварительной двухзонной трехъярусной сушилки 16. При входе в сушилку бастун своим весом нажимает на рычаг конечного выключателя, который включает привод сушилки и с помощью гребенок и цепных конвейеров перемещает его на один шаг. При поступлении следующего бастуна цикл вновь повторяется. Так бастуны с изделиями проходят все три яруса сушилки. С верхнего яруса 18 предварительной сушилки бастуны с изделиями направляются на первый 20 (верхний) ярус окончательной сушилки 19. В окончательной сушилке изделия на бастунах проходят пять ярусов, при этом на каждом ярусе чередуются четыре зоны сушки и отволаживания. Длительность нахождения изделий в предварительной сушилке составляет 15 %, а в окончательной — 85 % общей продолжительности сушки макаронных изделий.

С пятого 1 (нижнего) яруса окончательной сушилки бастуны с изделиями через промежуточную зону 21 передаются на ярусы 24 накопителя-стабилизатора 23.

Для этого механизмом управления накопителя выбирается неразгруженный ярус для приема бастунов и включается привоз выбранного яруса.

Бастуны из цепного подъемника 22 поступают на незагруженный ярус и при движении нажимают на конечный выключатель, который включает электродвигатель привода этого яруса. Электродвигатель работает до тех пор, пока первый бастун не сойдет с рычага конечного выключателя. Затем поступает второй бастун и так же, подобно первому, включает электродвигатель и т. д. Заполнение яруса определяют по сигналу звонка. Это делается так: первый бастуй нажимает на рычаг конечного выключателя, установленного в конце яруса, который включает звонок, одновременно при этом на панели загорается сигнальная лампа с надписью «Полный». По сигналу звонка оператор производит переключение на заполнение следующего яруса.

Бастуны в конце яруса, передвигаясь вдоль направляющих, попадают на скос, и, падая, нажимают на рычаги конечных выключателей. Конечные выключатели срабатывают, включая привод опускного устройства. Конвейер 25 опускного устройства доставляет бастуны к приемному устройству машины 26 для съема и резки. Бастун, сходя с конвейера на приемное устройство, нажимает на рычаги конечных выключателей, которые включают привод машины съема и резки. Бастун подхватывается конвейером съема, освобождается от прядей и цепным конвейером направляется на конвейер возврата 7 бастунов.

Бастун при уходе на возврат отключает привод машины. Снятые макароны упаковываются в тару или поступают на резку. После резки изделия должны иметь одинаковую длину (250 мм) с ровными краями, дужка макаронной пряди должна быть отрезана.

Обрезки пневматическим транспортом выводятся в отдельную емкость и поступают на реализацию.

Механизм возврата бастунов состоит из цепного конвейера длиной 66 000 мм, привода и механизма натяжения цепей. Конвейер расположен вдоль основания линии и представляет собой два параллельных цепных контура, на которых через 12 звеньев цепи с обеих сторон на осях закреплено по два ролика. Внутренний ролик диаметром 20мм вместе с цепью передвигается по направляющим специального профиля.

При движении цепи наружные ролики упираются в цапфы бастунов и перемещают его по направляющей поверхности до тех пор, пока он не упрется в предыдущий бастун. Когда бастуны подходят к саморазвесу, вертикальный конвейер подъема бастунов снимает их с цепного конвейера возврата и подает в накопитель саморазвеса.

Конвейер приводится в движение (скорость 0,033 м/с) от индивидуального привода, установленного перед саморазвесом. Механизм натяжения цепей смонтирован в противоположном конце линии.

Электрооборудование линии включает шкафы управления прессом, предварительной и окончательной сушилками. Параметры воздуха в сушилках поддерживаются и контролируются системой автоматического регулирования, разработанной ВНПО «Пищепромавтоматика» (г. Одесса).

Рис 46. Схема линии Б6-ЛМГ:

1 — нижний ярус окончательной сушилки; 2 — нижний ярус предварительной сушилки;

3 — подравнивающий нож; 4 — шнек; 5 — материалопровод; 6 — подрезной нож; 7 — конвейер возврата бастунов; 8 — отрезной нож; 9 — саморазвес; 10 — макаронные пряди; 11 — обдуватель; 12 — матрица; 13 — дозатор; 14 -тестосмеситель; 15 — шнек; 16 —сушилка трехъярусная; 17 — бастуны; 18 — верхний ярус предварительной сушилки; 19 — окончательная сушилка; 20 — верхний ярус окончательной сушилки;

21 — промежуточная зона; 22 — подъемник; 23 — накопитель- табилизатор; 24— ярус накопителя; 25— конвейер; 26- машина для съема и резки

Регулирование параметров сушильного воздуха в зонах обеих сушилок основывается на психрометрическом методе измерения влажности и осуществляется с помощью датчиков, логометров и исполнительных механизмов.

Линия фирмы «Бассано» (рис.47). В состав линии входят мучная система, шнековый пресс BBR 140/4, расстилочная машина, предварительная сушилка «Тринслакс», механизм для перекладки макарон с рамок в цилиндрические кассеты «Трансферт», окончательная сушилка «Ролинокс», накопитель.

Мука и вода в заданном соотношении равномерно дозируются в центробежный мукоувлажнитель 4, где под действием быстровращающегося вала с лопастями образуется тестовая масса, которая затем в двух тестосмесителях 2 окончательно перемешивается, пластицируется и распределяется по четырем шнековым каналам 30. Из них тесто поступает в тубус 29, в котором через две прямоугольные матрицы формуется.

Прием отформованной пряди сырых изделий, разрезание ее на десять частей и перекладывание на сушильные рамки осуществляются расстилочной машиной 28, расположенной под прессом, между его опорами. Координацию действий механизмов машины осуществляет автоматическая система управления.

Обрезки сырых макарон, появляющиеся в результате неравномерной скорости формования изделий по длине матриц, поступают в систему измельчения 27 и транспортировки обрезков, а отсюда — в дозатор пресса.

На линии транспортировки обрезков предусмотрен специальный шибер, который в момент пуска пресса перекрывает основную магистраль и направляет обрезки в пакет мимо измельчителя. Это исключает опасность непромеса теста.

Сушильные рамки 26 с продуктом цепным конвейером 25 направляются в камеру предварительной сушки 5, где на 17 ярусах в течение 0,82—1,08 ч изделия высыхают до влажности 16,5—18,5 %. Большая потеря влаги в камере предварительной сушки связана с тем, что в ней используются прогрессивные высокотемпературные режимы сушки изделий. Температура сушильного воздуха в первой зоне 24 камеры 90 °С, во второй (верхней) — 80 °С при относительной влажности воздуха 35-50%.

С верхнего яруса предварительной сушилки рамки 7 с продуктом направляются к механизму перекладки макарон с рамок в цилиндрические кассеты окончательной сушилки. Перекладка изделий осуществляется в такой последовательности. Сушильная рамка проходит под цепным конвейером 8 очистки, который с помощью щеток сметает изделия с рамок, при этом щетки совершают движение в ту же сторону, что и рамки, но с большей скоростью, что позволяет очищать рамки во время движения. Макаронные изделия, находящиеся на рамках, попадают в подвижный желоб 9, который в момент перекладки находится под рамкой и синхронно с ней движется в ту же сторону. Синхронное движение желоба осуществляется с помощью шарнирно закрепленной штанги и цепного конвейера 22.

В конце хода нижняя крышка желоба автоматически открывается и десять порций макарон высыпаются в десять секций цилиндрической кассеты 10, которая в этот момент подается под загрузку цепным конвейером 11 верхней зоны 12 окончательной сушилки.

Освободившиеся от изделий рамки 23 цепным конвейером предварительной сушки по направляющим спускаются под нижний ярус сушилки и вновь подаются под загрузку.

В окончательной сушилке, разделенной перегородками на две зоны, расположено два цепных конвейера, на которых закреплены цилиндрические кассеты. При движении кассет в верхней зоне сушилки они совершают поступательное движение с одновременным качанием относительно своей оси, при этом изделия, перекатываясь внутри кассеты, выпрямляются. Прямая форма изделий, выходящих из верхней зоны сушилки, позволяет увеличить вместимость цилиндрических кассет.

После прохождения всех ярусов верхней зоны цилиндрические кассеты выходят из сушилки, крышки кассет автоматически открываются и происходит перегрузка изделий в кассеты 20 второй зоны 19. В результате в одну кассету второй зоны поступают изделия из двух кассет верхней зоны. За 2,38 — 3,31 ч нахождения изделий в верхней зоне окончательной сушилки они высыхают до влажности 14 — 15 %.

Во второй зоне проводится окончательная досушка изделий до стандартной влажности в течение 3,85 — 5,35 ч.

Под сушилкой расположен ленточный конвейер 21, который выводит из нее макаронный лом, возможность появления которого обусловлена нарушением цикла перегрузки продукта. На выходе из сушилки крышки цилиндрических кассет автоматически открываются и высушенные изделия пересыпаются в люльки 18, установленные на промежуточном цепном конвейере 13, который распределяет изделия в люльки, расположенные на двух цепных конвейерах 14 и 17 накопителя 15.

На выходе из накопителя установлена цепная карусель, на которой размещено 50 приёмных ковшей 16. Движение цепного конвейера цикличное, в каждые десять ковшей разгружается одна цилиндрическая люлька. Из ковшей изделия перегружаются в приёмные лотки элеватора и подаются к фасовочно-упаковочной линии.

Автоматизированная линия фирмы «Бассано» с комбинированной сушкой макарон по сравнению с линиями, где сушка осуществляется на бастунах, имеет следующие преимущества: правильная форма изделий, обеспечивающая непрерывную автоматическую фасовку; возможность изготовления широкого ассортимента макаронных изделий, в том числе и макарон большого диаметра; минимальное количество отходов сухих макаронных изделий.

Рис.47. Схема линии фирмы «Бассано»:

1 -материалопривод; 2- тестосмеситель; 3- циклон; 4—мукоувлажнитель; 5- предварительная сушилка; 6 — верхняя зона камеры; 7,23,26-сушильные рамки; 8,11,13, 14, 17, 22, 25 — цепные конвейеры; 9 — желоб; 10, 20 — кассеты; 12 —верхняя зона окончательной сушилки; 15- накопитель;

16- ковш; 18- люлька; 19 — вторая зона окончательной сушилки; 21- ленточный конвейер;

24—первая зона предварительной сушилки; 27 — измельчитель; 28 — расстилочная машина;

29- тубус; 30— шнековый канал

Требования к организации обслуживания и ремонта линии:

-наличие высококвалифицированного производственного и ремонтного персонала, в том числе для автоматической системы управления;

-еженедельное проведение технических осмотров с устранением обнаруженных дефектов, наладки и регулировки АСУ;

-постоянная замена наиболее изнашиваемых элементов узлов и агрегатов линии;

-ежегодный планово-предупредительный ремонт в течение одного месяца с проверкой состояния узлов, подшипников опор и заменой смазки;

-наличие в резерве специальных редукторов и электродвигателей, достаточного количества запасных деталей.

Автоматизированные линии производства коротких макаронных изделий

Линия с конвейерными сушилками. В состав автоматизированной линии (рис. 48) входят мучная система, две штампмашины, пресс «Кобра-Л», двухсекционный виброподсушиватель «Трабатто», вибролоток, четыре элеватора (четвертый на рисунке не показан), предварительная сушилка, окончательная сушилка, накопитель-стабилизатор, вибробункер и система автоматического регулирования режима сушки.

А-А

20

Рис. 48. Схема линии фирмы «Брайбанти» с конвейерными сушилками:

1 -вибролоток; 2 — осевой вентилятор; 3 — сито; 4 -вибрационный подсушиватель; 5 — центробежный вентилятор; 6 — нож; 7 — матрица; 8 — дозатор; 9 — тестосмеситель; 10 — шнек; 72,15,19 — элеваторы; 12, 16 — раскладчики; 13 — предварительна сушилка; 14 — верхний ярус сушилки; 17 — окончательная сушилка; 18 — верхний ярус сушилки; 20, 22 — ленточные конвейеры; 21 — бункер;

23 — вибробункер

Мука, вода и при необходимости различные обогатительные добавки с помощью дозатора 8 непрерывно и равномерно дозируются в трехкамерный тестосмеситель 9 пресса, где происходит замес и вакуумирование теста. Замешенное тесто двумя прессующими шнеками 10 подается в прессующие головки. Ножи 6, вращаясь по плоскости матриц, отрезают от общего тестового потока необходимые по длине (форме) изделия, которые затем обдуваются воздушным потоком от центробежных вентиляторов 5. Сырые макаронные изделия двумя потоками направляются в секции вибрационного подсушивателя 4, работающие одновременно и независимо одна от другой.

В каждой секции продукт проходит сверху вниз по пяти вибрирующим ситам 3, обдувается с помощью осевых вентиляторов 2 и подсушивается. Два потока изделий из виброподсушивателя с помощью вибролотка 7 объединяются и первым элеватором 11 транспортируются к распределительному устройству (раскладчику) 12, который равномерным по толщине слоем распределяет продукт по всей площади верхнего яруса 14 предварительной сушилки 13.

За 55 — 84 мин продукт проходит сверху вниз девять ленточных конвейеров, высушивается и теряет 6 — 7 % влаги. Далее с помощью второго элеватора 15 и раскладчика 16 изделия поднимаются на верхний ярус 18 одиннадцатиленточной окончательной сушилки 17. В этой сушилке за 6,8 — 10,5 ч изделия высыхают до стандартной влажности. С помощью третьего элеватора 19 и подвижного ленточного конвейера 20, установленного на направляющих, высушенные макаронные изделия направляются в бункера 21 накопителя-стабилизатора. Сюда поступает продукция, выработанная в течение одной-двух смен. Фасовка изделий осуществляется в дневную смену, для этого продукт из бункеров с помощью ленточного конвейера 22, вибробункера 23 и четвертого элеватора направляется к фасовочным машинам.

Конструкция пресса «Кобра-Л» аналогична прессу Б6-ЛПШ-750 с прессовыми головками для дисковых матриц. В головках устанавливаются матрицы для формования короткорезаных изделий или матрицы для формования ленты теста. В последнем случае отформованная из матрицы лента теста разворачивается специальным устройством и подается на рольганг штампмашины.

Автоматическая система регулирования предназначена для автоматического контроля параметров сушильного воздуха в сушилках линии по заданной программе. Принципиально не отличается от АСР линии Б6-ЛМГ.

Линия устанавливается в специальном помещении, а ее предварительная и окончательная сушилки изолируются от общего помещения перегородками для обеспечения кондиционирования воздуха.

Линия с барабанными сушилками (рис.49). В состав автоматизированной линии входят мучная система, пресс «Кобра-800ч», вибрационный подсушиватель ТМ 1000/AT, четыре последовательно установленных барабанных сушилки «Ромет-24/8», вибрационный охладитель.

Пресс «Кобра-800ч» имеет предварительный тестосмеситель 7 с интенсивным смешиванием компонентов, две последовательно установленные камеры 8 и 9 для окончательного замеса теста.

Отличительная особенность этого тестосмесителя — сложное движение месильных валов, которые, помимо осевого вращения с частотой 60 об/мин, осуществляют возвратно-поступательное движение вдоль камеры с частотой хода 12 с и амплитудой 60 мм. Этим достигается лучшая проработка теста и непрерывная очистка лопатками внутренней поверхности камеры от налипающего теста. Вакуумная обработка теста проводится в последней камере, из которой с помощью двух шнеков 6 оно направляется к формующим матрицам 5.

Отформованная продукция нарезается с помощью вращающихся ножей 4, обдувается воздушным потоком от центробежных вентиляторов 3 и двумя потоками направляется в вибрационный подсушиватель 2, в котором проходит последовательно сверху вниз пять вибрирующих сит, при этом интенсивно обдувается осевыми вентиляторами 1.

А-А

20

Рисунок.49. Схема линии «Брайбанти» с барабанными сушилками:

1, 14, 22 — осевые вентиляторы; 2 — вибрационный подсушиватель; 3,10 — центробежный вентилятор; 4 — нож; 5 — матрица; 6 — шнек; 7 — предварительный тестосмеситель; 8, 9 — камеры для замеса теста; 11 — панель; 12 — калорифер; 13 — шибер; 15,17 — лотки; 16 — барабанная сушилка; 18 — вибрационный охладитель; 19 — перфорированный лоток; 20 — ролик; 21 — загрузочное окно

Предварительно подсушенная продукция в первый сушильный барабан поступает по двум вибрирующим лоткам. Для этого в обшивке торцовой части сушильного туннеля предусмотрено два загрузочных окна 21 размером 300х400 мм. Концы вибрирующих лотков установлены на гибких вертикальных опорах на полу помещения.

Для обеспечения необходимых технологических режимов сушильного процесса все четыре последовательно установленных барабана закрыты теплоизолирующими панелями 11. Между верхним перекрытием и барабанными сушилками 16 расположены осевые вентиляторы 14 и батареи калориферов 12. На каждую сушилку приходится шесть осевых вентиляторов мощностью 1,1 кВт каждый и по одному центробежному отсасывающему вентилятору 10 мощностью 0,37 кВт.

Регулирование количества свежего воздуха, забираемого в сушилку, и выброс отработавшего осуществляется автоматически в заранее заданных соотношениях.

Для этого в верхнем перекрытии над каждой сушилкой имеется по три отверстия для забора свежего воздуха, каждый из которых перекрывается шиберами 13 при помощи системы тяг и редуктора.

Для исключения охлаждения продукта в момент его перегрузки в торцовых частях барабанов в местах выгрузки продукта установлены змеевики, по которым циркулирует горячая вода, а под каждым лотком 15 — обогреватели. Каждый сушильный барабан установлен на четырех роликах 20, обеспечивающих его вращение с различной частотой. При этом частота вращения барабанов устанавливается в зависимости от продолжительности сушки продукта.

Высушенная продукция из последнего барабана по лотку 17 направляется в вибрационный охладитель 18, который имеет горизонтально установленный перфорированный лоток 19. В процессе движения изделий по вибрирующей поверхности лотка они обдуваются воздухом цеха от осевого вентилятора 22. Охлажденная продукция различными транспортными устройствами может направляться в бункера-накопители или к фасовочным автоматам.

studfile.net

Машинка для макарон в домашнем производстве продуктов питания

Машинка для производства макарон как бизнес идея заслуживает должного внимания. Это один из самых экономных способов заниматься бизнесом на дому. Для запуска бизнеса на макаронах при помощи такой машинки потребуется очень маленький капитал, что делает его доступным каждому. Начать можно всего с 300$. Сама машинка для макарон и сопутствующее оборудование стоит относительно дешево. А если подсчитать ее пользу и прибыль от такого бизнеса, то в первый месяц можно выйти на рентабельность. В комплекте с машинкой для макарон идут различные насадки. При желании можно еще прикупить такого добра, чтобы расширять ассортимент. Перед тем как заниматься макаронами, необходимо изучить простую рецептуру. Используйте хлебную муку хорошего качества, так как она имеет высокий уровень клейковины в своем составе. Макаронам это очень важно, ведь у них должна быть специальная текстура. Это, в основном, мука класса 1. Эта мука очень мягкая и отличается очень мелким помолом. Если вы хотите получить не слишком твердые макароны, тогда приобретайте обычную муку. Что касается рецептуры и ингредиентов для приготовления макаронных изделий с помощью машинки, то здесь дополнительно можно использовать манную муку, рисовую и яичный желток, согласно рецепту. А также очень важно добавлять натуральные пищевые красители для приготовления цветного теста. Это поможет придать вашим макаронам конкурентоспособность и привлекательность. Ознакомитесь с таблицей натуральных пищевых красителей. Вы можете использовать те цвета и красители, которые вам удобны и всегда под рукой.

| Название цвета | Цвет | Натуральный пищевой краситель |

| Фисташковый | Японский чай матча | |

| Зеленый | Сок шпината | |

| Синий | Крахмал | |

| Фиолетовый цвет | Сок черной смородины | |

| Желтый | Яичный желток | |

| Красный | Сок красной свеклы |

Бюджетная линия производит макароны на любой кухне

Производство макаронных изделий – это отличная бизнес идея для минимальных инвестиций. Еда это товар, который будет актуальный во все времена. Макароны очень популярный продукт у потребителей. Найти клиентов желающих купить макароны за разумную цену достаточно просто. Макаронные изделия имеют достаточно продолжительные сроки хранения и не требуют особых условий при транспортировке. Изготавливают макароны в основном из муки и воды. Соответственно затраты минимальные. Бизнес по производству макаронной продукции в домашних условиях доступный даже самому бедному инвестору. Простота создания такого бизнеса под силу домохозяйкам. Для организации минимальной производственной линии, в домашних условиях потребуется оборудование:

- Машинка для макарон с функцией тестомесителя.

- Сито для просеивания муки.

- Духовка для сушки маскаронов.

Принцип работы машинки в процессе производства макаронных изделий

Машинка для макарон работает на протяжении большинства этапов производства. Тесто можно замесить непосредственно в самой машинке, в этом поможет простая переоснастка оборудования. Если вы выбрали правильную модель, она может переоснащаться специальными шнеками для поддержки функций тестомесителя. После того, как ваше тесто уже готово, положите его в прохладное место на некоторое время. А потом раскачиваете тесто в валик и подаете в приемный лоток машинки, которая предварительно перенастроенная на производство макарон. И делаете макаронные изделия собственного производства любой формы и сложности. Форма зависит от насадки, установленной на машинке и вашей фантазии. Длину изделия (размер) вы тоже можете корректировать по вкусу. Манную муку используют для посыпания приемного лотка, шнека и насадок, дабы тесто не липло к стенкам машинки. Для того, чтобы получить гарнирные макароны самой большой толщины можно использовать специальную насадку. Таким же образом можно приготовить лапшу, спагетти и эксклюзивные изделия.

Машинка с высокой производительностью макарон для малого бизнеса

Когда вы наработаете хорошую базу постоянных клиентов, найдете свои рынки сбыта и пути реализации продукции, может возникнуть проблема. Это производительность лини. В этот момент следует задуматься о модернизации производственной линии. Можно использовать более дорогую машинку для макарон с прекрасным показателем производительности 12 кг/час. Новая, производительная макаронная машинка не только увлечет оборот продукции, но и облегчит ваш труд без найма работников. Итальянская марка Marcato Ristorantica выпускает производительные машинки для макарон, лапши и спагетти, которые работают в автоматическом режиме. Замес теста, раскатка, нарезка – все процессы выполняются автоматически, вам следует только установить насадки, загрузить муку с водой и задать необходимые параметры (длинна, толщина, скорость и т.п.). С такой машинкой (экструдером) можно работать в режиме непрерывного производства. Стоимость производительного оборудования довольно высокая – 4375$. Но с другой стороны есть, за что платить, когда у вас уже налаженный бизнес. Насадки сделаны из бронзы (очень легко моются). За длиной макаронной продукции следит специальный датчик с фотоэлементом. Раскатывание и нарезка теста происходит автоматически всего за 4 минуты. Ну и в целом как уже упоминалось производительность 12кг. за час, а это уже домашний мини-завод. В итоге бизнес идея выглядит весьма привлекательно. Простая концепция бизнеса, простой бизнес план. Простые этапы организации производства с очень малым капиталовложением. Производимая продукция тоже привлекательная, так как является едой – энергоресурс и расходный материал для человека. Но даже если будут возникать проблемы с реализацией в период определенных сезонов, то оптимистически можно заметить тот факт, что бесплатные макароны на кухне никому не помешают.

businessideas.com.ua

2 Оборудование макаронного производства

2.1 Оборудование для замеса теста, формования

И РАЗДЕЛКИ СЫРЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Конструкции шнековых прессов

Шнековые макаронные прессы непрерывного действия предназначены для приготовления теста и формования из него сырых макаронных изделий. Основными узлами современных прессов являются дозатор муки и воды, тестосмеситель, прессующий корпус с головкой и матрица. Каждый пресс оборудован системой вакуумирования.

Прессы различаются конструкцией дозатора, числом камер тестосмесителя и их расположением, количеством прессующих шнеков, конструкцией прессующих головок, формой матриц и местом вакуумирования.

Классификация макаронных прессов представлена на рисунке 1.

Рис. 1. Классификация шнековых макаронных прессов

Макаронный пресс ЛПЛ-2М

Конструкция. Шнековый макаронный пресс ЛПЛ-2М (рис.2) состоит из следующих основных узлов: дозировочного устройства, тестосмесителя, прессующего корпуса, прессующей головки, обдувочного устройства, механизма резки.

Дозировочное устройство расположено над тестосмесителем и имеет шнековый дозатор муки, роторный дозатор воды, привод и специальный червячный редуктор.

Шнековый дозатор заключён в цилиндрический корпус 1 с загрузочным патрубком 4 и направляющим лотком 2 для поступления муки в тестосмеситель. Внутри корпуса установлен однозаходный шнек 3.

Роторный дозатор воды имеет бачок 10, внутри которого на валу вращается крыльчатка с карманами 11. Карман при вращении крыльчатки захватывает определённое количество воды, которая через отверстия вала 12 сливается в отсек бачка 14.Отсюда через отвод вода по трубе 13 направляется в тестосмеситель пресса.

Тестосмеситель имеет однокамерную ёмкость 15 длинной 1500мм из листовой нержавеющей стали. Внутри установлены вал 17 диаметром 60 мм с укреплёнными на нём рабочими органами; нож 22 для очистки торцевой стенки камеры от налипающего теста; одиннадцать пальцев 18 и пять лопаток 16 для обеспечения необходимого уровня теста в камере, его переработки и перемещения внутри камеры; толкатель 21 для обеспечения поступления теста в прессующий корпус.

Лопатки на валу тестосмесителя устанавливают под определённым углом, который выбирается при пуске пресса. Оптимальный угол наклона плоскости первых двух лопаток (от места загрузки) к оси вала 60оС, следующих трёх – 40оС.

Количество теста, поступающего из месильной камеры в прессующий корпус, регулируется с помощью заслонки 20, движение которой осуществляется при помощи винта с маховичком 26.

Тестосмеситель закрывается решётчатой крышкой 19, сблокированной с кулачковой муфтой вала тестосмесителя. Открыть крышку можно после выключения электродвигателя привода или разъединения муфты.

Вращение вала тестосмесителя осуществляется от электродвигателя 23 с частотой вращения 1450 об/мин, клиноремённой передачи, трёхступенчатого цилиндрического редуктора. Вал тестосмесителя соединён с валом редуктора главного привода кулачковой муфтой 24 с блокировкой.

Прессующий корпус 27 представляет собой цилиндрическую трубу с двумя фланцами на концах. Одним фланцем корпус крепится к редуктору главного привода, вторым – к прессующей головке. Внутри корпуса установлен однозаходный прессующий шнек 28 длинной 1400 мм, диаметром 120 мм, с шагом витка 100 мм с трёхзаходным звеном 32 на конце. В средней части шнек имеет разрыв винтовой лопасти, в котором встроена шайба 29, обеспечивающая движение теста по перепускному каналу 30, из которого через вакуумный клапан с помощью вакуумного насоса отсасывается воздух из проходящего теста. На внутренней стороне прессующего корпуса по всей его длине расположены канавки 33, уменьшающие проворачивание теста. В конце прессующего корпуса установлена сварная водяная рубашка 31, по которой циркулирует водопроводная вода.

Прессующая головка 36 предназначена для установки круглой матрицы 37 и представляет собой литую конструкцию куполообразной формы. На торцевой верхней части головки имеется отверстие, закрытое фланцем 34, которое служит для выемки шнека из прессующего корпуса без снятия головки. На головке установлен манометр 35 для контроля давления прессования.

Обдувочное устройство 38 служит для предварительной подсушки макаронных изделий, выходящих из фильер матрицы. Устройство состоит из центробежного вентилятора с электродвигателем, обдувочного кольца с отверстиями диаметром 8мм. для прохода воздуха по его внутренней части. Обдувочное кольцо устанавливают под матрицей. В зависимости от скорости прессования продолжительность нахождения изделий в зоне обдувки при подвесном способе резки 5-6 с. За это время на поверхности изделий успевает образовываться подсушенная корочка, которая предотвращает склеивание макаронных изделий при их дальнейшей резке или транспортировке. Обдувка воздухом макаронных прядей может осуществляться двумя способами: нагнетанием и всасыванием воздуха через отверстия в кольцевом сопле.

Рис. 2. Шнековый макаронный пресс ЛПЛ-2М:

1- корпус дозатора; 2- лоток; 3,28 — шнеки; 4- патрубок; 5 — электродвигатель; 6-храповое колесо; 7- рукоятка; 8- двуплечий рычаг; 9- полукольцо; 10,14 — бачки; 11- карманы крыльчатки; 12,17 — валы; 13 — труба; 15 – однокамерная ёмкость; 16 — лопатка; 18- палец; 19- крышка; 20 — заслонка; 21 — толкатель; 22- нож; 23- электродвигатель; 24 -муфта; 25- звёздочки; 26- маховичок; 27- прессующий корпус; 29- шайба; 30- перепускной канал; 31- водяная рубашка;32- трёхзаходное звено;33- канавки; 34- фланец; 35- манометр; 36-прессующая головка;37- матрица, 38 — обдувочное устройство.

Принцип работы. Мука самотеком непрерывно из бункера поступает в дозатор, из которого вращающимся шнеком подается в корыто тестосмесителя. Одновременно подогретая вода температурой 40—60°С из дозатора по трубе поступает в тестосмеситель туда, где подается мука. В зависимости от влажности муки расход воды составляет 80—90 л/ч. При нормальной работе пресса тесто должно заполнять 2/з объема корыта и иметь небольшой уклон по направлению к выходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регулированием наклона плоскости концов лопаток к оси вала, которые отбрасывают определенную часть комочков теста в направлении от выходного отверстия к дозаторам. Отбрасывание теста в обратном направлении в оптимальных размерах необходимо для обеспечения нормальной циркуляции теста, что способствует набуханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из корыта смесителя через отверстие в нижней части направляется в прессующий корпус. При этом, регулируя заслонкой размер выходного отверстия, можно изменять количество теста, подаваемого в прессующий корпус, и тем самым изменять производительность пресса. В прессующем корпусе тесто поступает в перепускной канал, где из него через вакуум-клапан удаляются воздух и пары воды. Из перепускного канала тесто проходит сквозь решётку в прессующий корпус, захватывается витками шнека, нагнетается в головку и затем продавливается через формующие отверстия матрицы. Выходящие из матрицы отформованные макаронные изделия проходят обдувочное устройство, при этом они имеют температуру, равную температуре прессованного теста (45—50 °С).

В прессовом отделении значительно меньшая температура окружающего воздуха, в результате для изделий, выходящих из матрицы, создается температурный перепад, величина которого зависит от разности температур прессования и окружающей среды. Чем больше эта разность, тем выше температурный перепад и, следовательно, более интенсивное испарение влаги с поверхности изделия. Этот процесс происходит до тех пор, пока температура изделия и окружающей среды не выровняется, после чего на поверхности изделия возникает защитная корочка, которая препятствует слипанию изделий в процессе их дальнейшей раскладки и сушки.

При изготовлении длинных макаронных изделий выходящие из матрицы пряди принимаются на специальный стол, раскладываются в кассеты, режутся и в кассетах транспортируются в сушильные камеры.

Короткорезаные изделия поступают насыпью к сушильным установкам.

Макаронный пресс Б6-ЛПШ -500

Конструкция. Основными узлами шнекового макаронного пресса Б6-ЛПШ-500 являются дозировочное устройство, трехкамерный тестомеситель с приводом, прессующий корпус с приводом, прессующая головка для круглой матрицы, механизм смены матриц, обдувочное устройство. Все перечисленные узлы закреплены на металлической станине, установленной на четырех опорах. Схема пресса Б6-ЛПШ представлена на рисунке 3.

Дозатор муки в его верхней части имеет приемный патрубок 14 для загрузки муки, на противоположном конце — отверстие 10 для выхода муки.

Рис. 3. Шнековый макаронный пресс Б6-ЛПШ-500:

1- фильтр; 2 – вакуумметр;3- роторный питатель; 4- вакуумный затвор; 5- окно; 6,39 – валы месильные; 7,38 – месильные лопатки; 8,40,44- месильные камеры; 9 — крышка; 10 – отверстие в корпусе дозатора; 11 – полый вал; 12 – корпус дозатора; 13,42- шнеки; 14- приёмный патрубок; 15 – цепная передача; 16 — крыльчатка; 17 — вентиль; 18 — прорезь; 19- рукоятка; 20 — муфта кулачковая; 21,33- электродвигатели; 22- пробка; 23- манометр; 24, 43- фланцы; 25 — прессующая головка; 26 – предохранительная сетка; 27 — матрица; 28 — кольцо; 29 — траверса; 30- направляющая; 31 — винт;32 червячный редуктор;34 – охлаждающая рубашка; 35 — зажимы;36, 41 — окна;37-крышка из органического стекла; 45,48 – патрубки; 46- корпус фильтра; 47 –фильтрующая поверхность.

Роторный дозатор установлен с противоположной стороны полой трубы. На корпусе дозатора размещены два вентиля 17 для подачи холодной и горячей воды и крыльчатка 16 специального профиля, подающая при вращении воду в пазы полого вала.

Тестосмеситель пресса трёхкамерный. Габаритные размеры камер: первой 1400х206х293 мм, второй и третьей 1400х328х424 мм. Первая месильная камера 8 расположена над второй 44 и третьей 40 и закрыта сверху решётчатой крышкой 9 с блокировкой. В этой камере замешивается тесто с помощью месильных лопаток 7, установленных на месильном валу 6. Через окно 5 в боковой стенке камеры тесто направляется в вакуумный затвор 4, который обеспечивает необходимое остаточное давление воздуха при передаче теста во вторую и третью месильные камеры. Вакуумный затвор имеет роторный питатель 3 с двумя карманами объёмом по 750 см3 . Привод ротора осуществляется от вала первого тестосмесителя через зубчатую передачу.

Вторая и третья камеры тестосмесителя соединены между собой по потоку теста перегрузочным окном 36. Внутри камер так же, как и в первой, расположены месильные валы 39 с установленными на них в определённой последовательности лопатками и пальцами 38. Крышки 37 обеих камер выполнены из прозрачного органического стекла, что даёт возможность наблюдать за ходом процесса.

Привод всех трёх валов тестосмесителя осуществляется от электродвигателя 21 через клиноремённую передачу, редуктор и систему цепных передач.

Паровоздушная смесь, образующаяся при замесе теста во второй 44 и третьей 40 камерах, через фильтр 1 откачивается водокольцевым вакуум-насосом ВВН-1,5.Фильтр состоит из корпуса 46 цилиндрической формы и двух фильтрующих поверхностей 47, размещённых внутри корпуса. Первая поверхность осуществляет грубую очистку паровоздушной смеси от мелких крошек теста, вторая — от частиц муки.

Прессующий корпус выполнен цельным из трубы Ст.20 длиной 1989 и диаметром 166мм, в противоположной части которого имеется окно 41 для поступления теста из третьей камеры тестосмесителя. Внутри корпуса установлен однозаходный прессующий шнек 42. Прессующая головка 25 куполообразной формы для одной круглой матрицы диаметром 350 мм. Головка снабжена механизмом смены матриц, механизмом резки и обдувочным устройством.

Обдувочное устройство аналогично конструкции пресса ЛПЛ-2М.

Принцип работы. К дозатору мучной системы подается мука, а из баков постоянного уровня — горячая и холодная вода. Температура воды, поступающей в тестосмеситель, 55-65о С. Контроль температуры воды, поступающей на замес, осуществляется на входе в тестосмеситель и регулируется двумя вентилями на дозаторе вручную, путем изменения соотношения холодной и горячей воды. Тесто замешивается в трехкамерном смесителе.

В первой камере смесителя происходит интенсивный предварительный замес теста в течение 6-8 мин и подача его через вакуумный затвор во второй и третий тестосмесители, которые работают под вакуумом. Общая продолжительность процесса замеса не менее 20 мин, за это время обеспечивается необходимый промес теста до получения рыхлой, однородного цвета, без следов муки мелкокомковатой массы с размером комка в поперечнике от 2 до 10 мм.

За счет вакуумирования теста в процессе его приготовления образуется более плотная структура макаронного теста с большей механической прочностью готовых изделий.

Из последней камеры тесто поступает в шнековую камеру, откуда шнеком подается в прессующую головку и затем формуется через матрицу.

Давление формования на прессах данной конструкции почти в 2 раза выше, чем в прессах ЛПЛ-2М, и составляет 9—12 МПа.

Установлено, что высокая скорость прессования позволяет улучшить качество готовых изделий, в частности один из основных его показателей — прочность.

Макаронный пресс Б6-ЛПШ-1000

Конструкция. Пресс состоит из основных узлов: дозировочного устройства, трехкамерного тестосмесителя с двумя приводными узлами для первых двух камер и вакуумной камеры, двух прессующих корпусов с индивидуальными приводами, установки для вакуумирования. Схема пресса Б6-ЛПШ- 1000 представлена на рисунке 4.

Пресс может комплектоваться двумя прессующими головками для круглых матриц с механизмами их замены, обдувочным устройством и механизмом резки для каждой головки или тубусом для двух прямоугольных матриц с механизмом их замены и обдувочным устройством.

Конструкция дозирующего устройства 3 аналогична соответствующему устройству в прессе Б6-ЛПШ-500.Тестосмеситель имеет три камеры 24,19,8.

Прессующие головки пресса для круглых матриц имеют цилиндрическую часть с пробкой 15, закрываемой крышкой 21, и сферическую 20, в которой устанавливается круглая матрица 16 диаметром 350 мм.

Рис. 4. Шнековый макаронный пресс Б6- ЛПШ -1000:

1,9,18 – месильные валы; 2 — палец; 3 – дозирующее устройство; 4,5 — муфты; 6 — клиноремённая передача;7,27 — электродвигатели; 8,19,24 – месильные камеры;10- крышка; 11- шнек; 12- водяная рубашка; 13 – трёхзаходное звено; 14- канавки; 15 – пробка; 16 — матрица; 17 — нож; 20 – сферическая часть прессующей головки; 22,25 — окна; 21 – прессующее устройство; 26 – роторный питатель

Обдувочные устройства и механизмы резки соответствуют аналогичным устройствам на прессах Б6-ЛПШ-500.

Принцип работы. Тесто готовится в трехкамерном тестосмесителе в течение 18-20 мин. Мука и вода в необходимом соотношении поступают в первую камеру 24, в которой с помощью вращающегося вала с лопатками предварительно смешиваются ингредиенты. Через окно 22, расположенное в конце первой камеры, тесто поступает в нижний двухвальный тестосмеситель 19, где навстречу друг другу вращаются два вала с лопатками 18. Лопатки установлены в определенном порядке, обеспечивающем перемешивание теста до необходимой консистенции и перемещение его к выгрузочному окну 25. Каждая камера имеет решетчатую крышку, механически сблокированную с рычагом включения муфты сцепления привода вала тестосмесителя. Схема блокировки устроена так, что не позволяет открыть крышку, не включив муфту, и при открытой крышке невозможно включить муфту. Выход теста из второй камеры в третий вакуумный смеситель осуществляется через вакуумный затвор.

Основные правила безопасной работы шнековых прессов

Для безопасной работы шнековых прессов необходимо:

— ежедневно проверять исправность механизмов блокировки открывания крышек камер;

— не производить при работе пресса какой бы то ни было ремонт, смазку или очистку движущихся механизмов, не снимать ограждения и детали, не касаться движущихся частей;

— пресс должен быть надежно заземлен, все пусковые электроприборы и проводка должны находиться в исправном состоянии;

— производить осмотр и ремонт электродвигателей, пусковой аппаратуры и электропроводки только при выключенном питании;

— все защитные ограждения и кожухи пресса всегда должны быть на своих местах и в исправном состоянии.

В процессе эксплуатации пресса необходимо проводить текущий ремонт не реже одного раза в 6 месяцев, капитальный ремонт один раз в 3 года и постоянно, согласно установленному графику, проводить межремонтный осмотр.

studfile.net