Углевыжигательная печь своими руками: чертежи

Древесный уголь представляет собой биологическое топливо, которое используют в различных областях. Многие из нас любят отдыхать на даче, уголь древесный незаменимое топливо для шашлыка или камина. Достать нужное количество древесного угля поможет углевыжигательная печь. Она способна вырабатывать пиролиз древесины.

Устройство и конструкция

Сейчас на нашем рынке представлено большое множество углевыжигательных печей, с разными характеристиками и конструктивными особенностями.

Сейчас на нашем рынке представлено большое множество углевыжигательных печей, с разными характеристиками и конструктивными особенностями.

Основная функция такой печки – пиролиз древесины, другим словами, производство древесного угля. В лесозаготовительных лесах, строительных площадках применяют передвижные печи.

Данные печные установки позволяют применять различные виды топлива (отходы древесного производства).

Возможно использование покрышек, методом пиролиза они преобразовываются в жидкое топливо. Данный вид печей обширно применяется, так как является превосходным инструментом в процессе утилизации и вторичной переработке.

Принцип работы

Принцип работы конструкций, которые распространены на данный момент, состоит в том, что нет контакта дерева с газом топочного вида, вследствие чего реализуется процесс гидролиза. Принцип работы: вся древесина помещается в отдельную камеру, где существуют специальные отверстия, через которые проходит тепло, производимое теплоносителем. Благодаря воздействию тепла, древесина, нагреваясь, превращается в древесный уголь.

Принцип работы конструкций, которые распространены на данный момент, состоит в том, что нет контакта дерева с газом топочного вида, вследствие чего реализуется процесс гидролиза. Принцип работы: вся древесина помещается в отдельную камеру, где существуют специальные отверстия, через которые проходит тепло, производимое теплоносителем. Благодаря воздействию тепла, древесина, нагреваясь, превращается в древесный уголь.

Существует еще один вариант пиролиза – процесс происходит за счет вертикально работающих реторт. Процесс выжигания протекает быстрее, чем в предыдущей конструкции, и выброс вредных веществ значительно выше. Применяя на производстве такой агрегат, следует позаботиться об установке конденсирующего оборудования.

Материал, из которого изготавливают печки для углежжения, весьма разнообразен, от металлических установок, до огнеупорного кирпича. Для предотвращения тепловых потерь в металлических печах следует проводить термоизолирование с помощью специальных материалов. Реторты изготавливают из жаростойких металлов.

Углевыжигательная печь УВП-5А

Печь состоит из:

- камеры углежжения;

- направления потока для нагретых поточных газов;

- газового туннель;

- топки;

- колосников;

- дверцы поддувала;

- металлической рамы;

- термометра;

- вытяжной трубы и заслонки;

- загрузочного люка для топлива;

- предохранительного клапана;

- контрольной трубки;

- лестницы.

Эта модель монтируется на металлическую раму, которая устанавливается на полозья, благодаря чему становится мобильной и на месте закрепляется при помощи растяжек. Конструкция печи для углежжения цилиндрической формы с внешней топкой и трубой. Процесс горения– повторяющийся, древесина нагревается дымовыми газами (закрытый). Камера с двойными стенками объемом 11 м3. Цилиндр внутри камеры изготавливается из 5 мм. стали, а внешний – из 3 мм. стальных листов. Каркас жесткости устанавливается между двумя цилиндрами из угловой стали. К задней части камеры внизу прикрепляется каркас топки. Топка футеруется огнеупорным кирпичом. Конструкция не такая сложная, но собрать ее своими руками непросто. Мы рассмотрим более простые модели.

Эта модель монтируется на металлическую раму, которая устанавливается на полозья, благодаря чему становится мобильной и на месте закрепляется при помощи растяжек. Конструкция печи для углежжения цилиндрической формы с внешней топкой и трубой. Процесс горения– повторяющийся, древесина нагревается дымовыми газами (закрытый). Камера с двойными стенками объемом 11 м3. Цилиндр внутри камеры изготавливается из 5 мм. стали, а внешний – из 3 мм. стальных листов. Каркас жесткости устанавливается между двумя цилиндрами из угловой стали. К задней части камеры внизу прикрепляется каркас топки. Топка футеруется огнеупорным кирпичом. Конструкция не такая сложная, но собрать ее своими руками непросто. Мы рассмотрим более простые модели.

Углевыжигательная печь самостоятельно

Большинство дачников применяют угольные ямы, но для получения высококачественного древесного угля правильнее построить печь. Для этого нам потребуется две бочки вместимостью 200 л.

С чего начать:

- Вырыть яму для установки бочки. Её помещают внутрь, между стенками бочки и ямы должно быть расстояние в один кирпич.

- У сливного отверстия бочки просверлите отверстие диаметром 10 см.

- Бочку разместить в яме отверстием вниз, расстояние от стены ямы до бочки заложить кирпичами, а верхнюю часть закройте огнестойким материалом.

- Верхнюю часть утеплить минеральной ватой.

Конструкция и установка углевыжигательной печи своими руками на улице достаточно простой процесс.

Конструкция и установка углевыжигательной печи своими руками на улице достаточно простой процесс.

Основное правило – соблюдение противопожарной безопасности при установке.

Эффективность печки для углежжения далека от производственной модели, но снабдить древесным углем для шашлыка и камина она сможет.

Возможна доработка конструкции: устанавливают бочку емкостью в 100 л. внутрь бочки объемом 200 л. В плане экологии, конечно, это лучше, но потребует немалых усилий в усовершенствовании конструкции, но и производительность станет больше и древесный уголь качественнее. Меньшую бочку заполняют дровами и прикрывают крышкой, а промежуток между стенками заполняют опилками, щепками и другими горючими материалами и поджигают. В большую вставляют трубу и закрывают крышкой. Такую конструкцию следует положить на термоизоляционный материал – платформу – или же закрыть землей. После завершения процесса горения и остывания бочки, можно доставать угли.

Простой способ сделать древесный уголь самому

При наличии у вас дома печи на дровах, вам не пригодятся никакие дополнительные устройства. Нужно выбрать прогоревшие угли красного цвета и переложить их в сосуд из керамики с крышкой. Необходимо дождаться полного остывания, и угли у вас готовы.

С минимальными вложениями рассмотренные выше варианты углевыжигательных печек доступны каждому. Длительность использования агрегата для производства угля зависит только от качества бочек. Все приведенные варианты применимы только для улицы.

poluchi-teplo.ru

Углевыжигательная печь — ЗАО «АлтайСпецИзделия»

Углевыжигательная печь (пиролизная печь) — оборудование, предназначенное для изготовления древесного угля в процессе пиролиза («выжигания»). ЗАО «АлтайСпецИзделия» производит печи разной конфигурации (по объему, по количеству пиролизных камер, по виду загрузки, по степени механизации) и различной производительности.

Собственный конструкторский отдел, современное производство, станки с ЧПУ и профессиональный коллектив с многолетним опытом позволяют предприятию разрабатывать и изготавливать уникальные углевыжигательные печи с учетом требований каждого заказчика.

Углевыжигательные печи могут быть стационарными или передвижными: устанавливаться на специально разработанные тележки для транспортировки.

В печах самой простой конструкции предусмотрена ручная загрузка и выгрузка сырья. Их объем варьируется от 1 м3 до 25 м3. Они изготавливаются из стального листа (Ст3) и оснащаются всем необходимым: негорючим утеплителем, герметичной дверью, манометрами и термометрами для контроля процесса пиролиза, системой дожига пиролизных паров, патрубками отведения пиролизной жидкости.

Также ЗАО «АлтайСпецИзделия» производит углевыжигательные печи с механизированной загрузкой и выгрузкой. Их конструкция может быть самой разнообразной. Выгрузка готового продукта может осуществляться с помощью вагонеток на рельсах, выкатываемых из пиролизного отсека вручную или электрической лебедкой. Второй вариант – ретортная печь, конструкция которой позволяет опускать и извлекать вертикальные реторты (бочки для выжигания) из пиролизного отсека ручным тельфером или кран-балкой. Третий вариант – горизонтальная выгрузка цилиндров с углем (лежачих реторт) вилочным погрузчиком.

Изделия, позволяющие осуществлять механизированную выгрузку, требуют большей проработки со стороны инженеров-конструкторов, оснащены автоматикой, дополнительным оборудованием. Это сказывается на их стоимости: такие печи дороже, но это оправдывается увеличенной производительностью в сравнении с обычными углевыжигательными бочками. Производительность выше за счет укорачивания циклов производства угля. Если обычная печь позволяет сделать не больше шести-семи циклов в месяц (один цикл – 4,5-5 суток), то механизированная с тем же объемом позволяет сократить длительность цикла пиролиза до трех дней, а значит количество циклов увеличить до десяти в месяц. Это достигается за счет того, что при механизированной выгрузке вторую партию реторт/вагонеток можно загружать в пиролизный отсек сразу после извлечения первой, не теряя при этом времени на остывание загруженной печи и ее нагрев (вместе эти процессы занимают до двух-трех суток и требуют дополнительных затрат топлива).

Важным фактором в выборе печи является материал топочного отсека и реторт. Из-за воздействия высокой температуры (около +400оС) на топку и жаропроводящую трубу простая сталь (Ст3) быстро подвергается разрушению. Поэтому топочный отсек и труба из высоколегированной, жаропрочной стали сделают углевыжигательную печь на порядок долговечней.

Ключевые отличия пиролизных печей производства ЗАО «АлтайСпецИзделия» от большинства других на рынке – это проверенное качество используемых материалов и конструктивные решения, обеспечивающие удобство работы, высокую производительность, минимум потерь и долговечность.

altsi.ru

Печи пиролизные углевыжигательные, печи для получения древесного угля, печи углежжения.

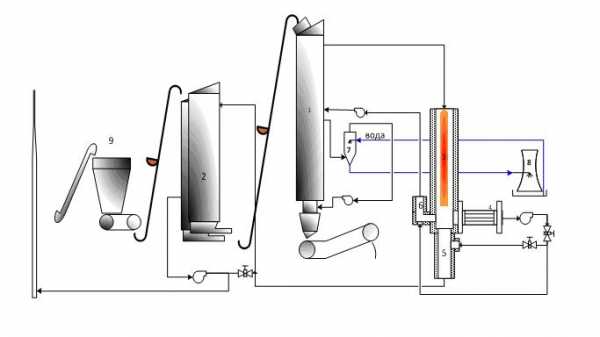

Горизонтальная установка по переработке шин.

Горизонтальная установка по переработке шин.

Данная горизонтельная установка, в общем то экспериментальная, поместилось в неё 16 шин легковых, получили 40 литров топлива. ну а далее видео и…

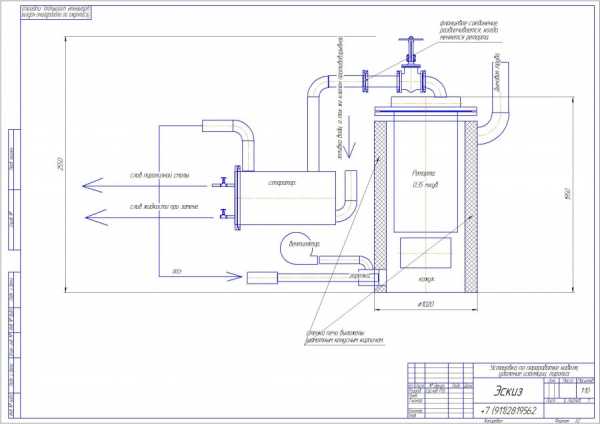

Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Спроектирована установка по переработке 0.35 куба с ёмкостью реторты, реторты две, то есть одна в печи, другая остывает, потом остывшая выгружается,…

Процесс Фишера Тропша.

Процесс Фишера Тропша.

Брошюра «Процесс Фишера-Тропша», исторический обзор. Тел +7 911 281 95 62 [email protected]

Австралийцы тоже идут по пути переработки шин пиролизом.

Австралийцы тоже идут по пути переработки шин пиролизом.

https://www.abc.net.au/news/2019-06-02/recycling-australias-tyre-piles/11169386?fbclid=IwAR3HTFLy47_H8gNiqZfOJ2N8pLUaxqOvhn7fBGp5j1eIU7jlTVcyOFNyUo…

Очередная установка по пиролизу проводов и кабеля…

Очередная установка по пиролизу проводов и кабеля…

…

Установка по переработке отработанного масла.

Установка по переработке отработанного масла.

Делаю быстренько обозрение, позже отредактирую, все на скорую руку…. Вот собрал видео работы: Далее ночная работа: ну а тут…

Производительность установки по переработке кабеля на примере конкретной загрузки.

Производительность установки по переработке кабеля на примере конкретной загрузки.

Вот видео как закрывают крышку.. визуально видно какой провод: вот фото что получилось после того как пережгли, сложили для сдачи: Вот…

Испытания очередной установки по переработке кабеля (удаление изоляции).

Испытания очередной установки по переработке кабеля (удаление изоляции).

Ну и еще видео, по желанию заказчика другую дымовую трубу установили- больше диаметром и опять запустили…. А это алюминий с первого…

Первые испытания установки по переработке отработанного масла.

Первые испытания установки по переработке отработанного масла.

Надо понимать что это первые испытания, проверка горелки, проверка швов, проверка всего в общем то..и даже немножко топлива получили… Ну…suslovm.livejournal.com

Процесс пиролиза или углежжение — производство древесного угля

Дешевые синтетические нефтепродукты всё активнее вытесняют проверенный временем древесный уголь. Однако, по статистике спрос на него совсем не падает, а стабильно растет. Благодаря технологии углежжения или по-научному пиролизу получают уксусную кислоту, ацетатные растворители, формалин и, конечно же, сам уголь, который используется в качестве топлива, а также в производстве сероуглерода, кристаллического кремния, активного угля, электроугольных изделий и т. д.

Процесс пиролиза был изучен ещё в 19 веке. В 20-м он был поставлен на широкую ногу, тогда же стали известны и основные проблемы, связанные с ним: не самый высокий процент выхода готового продукта и, плюс к этому, загрязнение окружающей среды. Однако в начале нового тысячелетия ученым не только удалось добиться максимального выхода древесного угля, но и сделать углевыжигание более экологичным.

Виды и устройство углевыжигательных печей

Половину производимого в России угля получают с помощью специальных печей. Как правило, это маломощные стационарные установки, устаревшей конструкции. Тем не менее, даже на них научились производить уголь первого и высшего сортов, имеющий продолжительное горение и ровный, высокий жар.

И всё же современное производство вынуждает углежогов переходить на более производительные, а главное – мобильные установки. Первые – вертикальные реторты непрерывного действия считаются наиболее прогрессивными и обычно дополнительно оснащаются линиями подготовки древесного сырья, а также утилизации и переработки жидких продуктов пиролиза. Вторые не отличаются производительностью, но их основное преимущество в возможности перемещения печи к месту хранения сырья. Да и начинающему, неопытному углежогу лучше осваивать данный бизнес, имея небольшую установку. Кстати, перевозить их можно на прицепе легкового автомобиля, либо в кузове небольшого грузовичка (типа ГАЗель).

Стационарные углевыжигательные печи по своей конструкции могут быть однокамерные и трехкамерные. Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Производственный процесс пиролиза

В процессе пиролиза обычно используют древесину лиственных пород, реже – хвойных. При 15-процентной влажности сырья на выходе получается 25% готового древесного угля, жидких продуктов – 55%, остальное – газы. Лучше использовать большие древесные куски для улучшения качества угля. Но важно не переборщить, т. к. при усадке происходит  растрескивание и образование мелких частиц. Их объем может достигать 20% от готового продукта. Качественным считается уголь, размер фракции которого не менее 12 мм.

растрескивание и образование мелких частиц. Их объем может достигать 20% от готового продукта. Качественным считается уголь, размер фракции которого не менее 12 мм.

При переработке жидких пиролизных остатков получают до 10% древесной смолы, а также различные её компоненты: 6-9% уксусной кислоты, до 4,5% метанола и 5-6 процентов прочих соединений (альдегидов, кетонов, эфиров и др.).

Обзор установок

Наибольшее распространение на российском рынке получили печи на базе ППУ (печь передвижная углевыжигательная). Так в Нижнем Новгороде выпускается модель УПП-2 М, в Северодвинске – «СОЛЗА», в Москве – ПУМ-6. Все установки похожи друг на друга: вес каждой – около 2,5 тонн; все узлы легкоразборны; производительность – порядка 80 тонн в год.

Общей особенностью моделей является реверсивное движение теплоносителя, что обеспечивает практически полное сжигание продуктов разложения древесины внутри печи до оксида углерода (II). Днище из толстого металла позволяет эксплуатировать установки практически на любом грунте, даже на торфяниках. Печи просты в эксплуатации и легко управляются. Есть, правда, и недостатки. К основным можно отнести: слабую теплоизоляцию и невысокий выход готового угля.

Кстати, аналогичную по производительности установку, но в мобильном исполнении выпускают на Украине. Углевыжигательная печь «Грильбон» способна выпускать до 6 тонн древесного угля ежемесячно. Один цикл пиролиза длится 3 суток. Весит установка всего 1800 кг, а обслуживают её три человека. Главным её достоинством является возможность получения угля ресторанного качества.

Теперь о мощных печах. Имеет смысл обратить внимание на серию российских установок «Поликор». Производительность – 400-2000 тонн/год, в сутки – до 5,2 тонн. Эти стационарные модели дешевы в строительстве и просты в обслуживании.

Однако для тех, кто думает о будущем, лучше сразу брать новейшую установку из семейства «Эколон». Отличает её суперэкологичность (0% выбросов), высокое энергосбережение и способность производить хороший уголь из древесины любой породы и даже древесных отходов. Доказательством этому является тот факт, что печь «Эколон» умеет изготавливать мечту владельцев каминов – «угольные поленья», полностью сохраняющие форму дров.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

А вот пример того, что Кулибины никогда не переведутся в нашей стране. Энтузиастами разработана простейшая углевыжигательная печь с забавным названием «Кузнечик». Печурку можно собрать буквально «на коленке» из подручных материалов. Абсолютно экологичная, производительность для такого малыша отменная – 50 тонн угля в год. Обслуживать её может один человек. Разработчики, правда, советуют использовать при сборке не самый тонкий металл, иначе через год ваш «кузнечик» просто сгорит и ему потребуется капитальный ремонт. Всю информацию по установке вы можете найти по ссылке (http://bioenergy-spb.narod.ru/kuznechik.html). Она находится в открытом доступе и никакими авторскими правами не ограничивается.

Владислав Пермин, специально для Equipnet.ru

www.equipnet.ru

Углевыжигательная печь УП «Непрерывная»

Углевыжигательная печь УП «Непрерывная»

Производство древесного угля при помощи углевыжигательной печи УП «Непрерывная»

Скачать описание углевыжигательной печи УП «Непрерывная» (pdf)

Углевыжигательная печь предназначена для непрерывного производства древесного угля из твердолиственных и мягких пород древесины.

- Производственная мощность установки по древесному углю – 6000 и 12000 т/год.

- Выход древесного угля при использовании твердолиственных пород древесины – не менее 170 кг/ м3.

В состав установки углежжения входят:

- вертикальная печь шахтного типа;

- вертикальная спаренная сушилка древесины;

- котел-утилизатор, топка для сжигания продуктов пиролиза;

- * прочее оборудование согласно предварительно-согласованной спецификации.

В установке применены следующие технологические решения:

- Обеспечение технологического процесса собственным теплом обеспечивается за счет полного сжигания продуктов пиролиза древесины в топке большого размера. Образующиеся при этом дымовые газы обладают энтальпией, достаточной для осуществления предварительной сушки древесины, проведения процесса пиролиза древесины и прокалки древесного угля, а также для выработки насыщенного пара и производства горячей воды для технологических и бытовых потребностей.

- Это же решение обеспечивает утилизацию жидкой фазы, образующейся при пиролизе древесины, устраняя тем самым существенную экологическую проблему попадания кислотных остатков в почву и сточные воды.

- Повышенный выход древесного угля достигается за счет автоматического контроля температурного режима пиролиза древесины и строгого контроля содержания кислорода в теплоносителе и охлаждающих газах.

- Утилизация избыточного тепла и производство насыщенного пара осуществляется за счет установки котла утилизатора.

Технико-экономические показатели

№ | Наименование показателя | Значение |

1. | Производительность по готовой продукции, т/час | 0,435 / 0,7 / 1,4 |

2. | Расход древесины на 1 т древесного угля, м3 | 6,3 |

3. | Расход технологической воды на 1 т готовой продукции, тыс. м3 | 0,06 |

Краткое описание технологии

Исходным сырьем для производства древесного угля является древесина в виде поленьев и чурок длиной до 300 мм с условным диаметром 30 – 120 мм. В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

Возможна переработка древесины худшего качества при снижении выхода годного и увеличении выхода мелкой фракции.

В зависимости от установленного технологического режима возможно производство древесного угля, отвечающего всем существующим стандартам EN 1860, DIN 51749-Н, AFNOR и др. – гастрономический древесный уголь, который обладает следующим химическим составом:

- Содержание твердого углерода Cfix 78 – 88%

- Содержание летучих веществ 12 – 16%

- Содержание влаги < 6%

- Содержание золы < 4%

Товарной продукцией считаются фракции 20 – 60 мм и свыше 60 мм.

Древесина в виде чурок длиной до 300 мм подается в промежуточный бункер 9, откуда скиповым подъемником загружается в вертикальную прямоточную спаренную сушилку древесины 21 и 22 через приемно-распределительный бункер и герметичные загрузочные камеры.

Сушилка древесины работает по прямоточному принципу за счет подачи теплоносителя и древесины в верхнюю часть. Максимальная температура теплоносителя устанавливается на уровне 230 °С за счет разбавления его необходимым количеством рециркулирующего газа (или воздуха).

Подсушенная древесина выгружается из нижней части сушилки питателем через герметичную разгрузочную камеру в загрузочный скип реторты, который подает древесину в загрузочную камеру реторты, снабженную двойным герметичным затвором. Из загрузочной камеры древесина попадает в вертикальную непрерывно действующую реторту 1.

Древесина непрерывно опускается вниз навстречу поднимающемуся вверх теплоносителю, за счет которого и осуществляется процесс пиролиза и обугливания древесины с образованием древесного угля.

Технологическая схема производства

Теплоноситель подводится в среднюю часть реторты высокотемпературной газодувкой с температурой 500 — 600 °С в зависимости от вида производимого угля и отводится из верхней части реторты вместе с продуктами пиролиза при температуре около 150 °С. Образовавшийся древесный уголь, непрерывно двигаясь вниз, проходит зону ввода теплоносителя и попадает в зону охлаждения, расположенную в нижней части реторты и образованную за счет вдувания в нижнюю часть реторты холодных дымовых газов с температурой 30-40 °С. Охлаждающий газ отводится из средней части реторты (ниже зоны ввода теплоносителя) с температурой около 350 °С.

Охлажденный древесный уголь с помощью разгрузочной камеры, оборудованной двойным герметичным затвором, выгружается из реторты и транспортером загружается в промежуточные бункера для древесного угля.

Перед загрузкой в бункера осуществляют отсев древесно-угольной мелочи. Отсев древесного угля тоже применяют в различных отраслях.

Отработанный теплоноситель вместе с газообразными продуктами пиролиза древесины (горючие газы, смолы, органические кислоты и водяной пар) отводится из верхней части реторты в топку парогазов 3. В топку кроме парогазов нагнетается воздух вентилятором. Количество подаваемого воздуха автоматически регулируется задвижкой в зависимости от содержания кислорода в продуктах горения. Для обеспечения полноты сжигания содержащихся в парогазах горючих продуктов топка имеет увеличенный объем – 50 м3. Максимальная температура в топке – 1300 °С. Образовавшиеся в топке продукты сгорания разделяются на три потока. Первый поток направляется в котел-утилизатор 4 для производства технологического пара и первичного охлаждения продуктов сгорания до температуры 200 – 250 °С. Второй – в камеру смешения 6 для приготовления теплоносителя в реторту и третий – в камеру смешения 5 для приготовления теплоносителя в сушилку древесины.

Отходящие из котла-утилизатора отработанные газы вытягиваются вентилятором и разделяются на два потока, которые подаются в камеры смешения сушилки и реторты для получения необходимой температуры теплоносителей. Соотношение между потоками регулируется заслонками.

Теплоноситель в реторту и охлаждающий газ образуют замкнутые контуры, а отработанный теплоноситель из сушилки древесины отводится в атмосферу через дымовую трубу.

Для пуска реторты в топке предусмотрена газовая горелка для получения теплоносителя в пусковой период продолжительностью около суток. В случае отсутствия на площадке природного газа возможно использование горелки на жидком топливе.

uglezhog.ru

Углевыжигательные печи: особенности конструкций и виды углевыжигательных печей, изготовление печи углевыжигательной своими руками, фото и видео.

Углевыжигательные печи, разделяемые на установки непрерывного и периодического действия, служат для получения полезного и многофункционального материала – древесного угля.

Для каких целей используют древесный уголь

Весь уголь, используемый человеком, по своей сути является древесным. Однако тот, который пролежал в земле миллионы лет, принято называть каменным.

Рассмотрим, для чего же сегодня необходим материал, получаемый из древесины различных пород в углевыжигательных ямах или печах:

- Основная функция – топливная. Для любителей загородного отдыха – это, прежде всего, шашлыки. Для кузнецов-кустарей – оптимальный энергоноситель, с помощью которого можно создавать среду, требуемую в горне.

- Это естественный адсорбент, применяемый в фильтрах для воды.

- В качестве компонента при производстве лекарственных препаратов.

- В роли ингредиента в производстве дымного пороха. В этом случае используется уголь, полученный из древесины при низких температурах.

Виды углевыжигательных печей

Этот вид теплогенераторов представлен мобильными и стационарными установками.

- Передвижные печи используются на лесозаготовках и в местах временной переработки древесины. Для снижения доли транспортной составляющей в стоимости производства готового продукта такие установки помещают непосредственно в места деревопереработки. Полученные древесные отходы служат для углевыжигательных печей и сырьём, и топливом одновременно.

- Стационарные агрегаты имеют значительные габариты. В роли топлива для них используются различные типы энергоносителей в зависимости от экономической целесообразности. Такие печи располагаются возле крупных деревообрабатывающих производств и позволяют с пользой избавляться от отходов.

Оборудование может иметь различную конструкцию, выбор которой зависит от подхода к процессу углежжения:

- Установки частного использования или для малого бизнеса предназначены только для получения угля.

- В промышленных агрегатах непрерывного действия, наряду с основным продуктом, можно получать жижку – сырой древесный уксус – и производить тепловую энергию, используемую для различных нужд.

По длительности работы установки для углежжения делятся на следующие типы:

- В аппаратах периодического действия каждая партия древесины проходит цикл от загрузки до окончания процесса в одной камере. В таких печах технологическая операция повторяется через определённый интервал времени – сырьё загружается, древесина переугливается, готовый продукт остывает и выгружается.

- К установкам непрерывного действия относят аппараты со сменными контейнерами или ретортами. Требуемая температура между закладками топлива в данном случае поддерживается теплом пиролизных процессов, протекающих в предыдущих партиях загруженной древесины. Образующиеся в результате пиролиза парогазы от контейнера или реторты отводятся к топке печи.

- Существуют и аппараты смешанного действия. В них закладка сырья и выгрузка готового продукта могут производиться периодически. А сама установка имеет возможность постоянно работать с отбором парогазов. Для этого определённая партия сырья находится в процессе пиролиза.

Внимание! Основным материалом, из которого изготавливают пиролизные контейнеры и реторты, является металл. Для стенок печи используют металл или кирпич с обязательной теплоизоляцией во избежание потерь тепла.

Углевыжигательная печь своими руками

Для получения древесного угля в личных целях можно самостоятельно изготовить печь простейшей конструкции. Для этого понадобится бочка объёмом 200 л.

Этапы изготовления:

- Роют котлован такого размера, чтобы после погружения в него бочки между её стенками и стенками ямы оставался просвет шириной в кирпич.

- На бочке возле крышки изготавливают отверстие диаметром примерно 100 мм.

- Бочку укладывают в котлован вниз отверстием.

- Просветы между бочкой и стенками ямы закладывают кирпичами, верх бочки утепляют минеральной ватой.

При желании эту конструкцию можно модернизировать, и по чертежам изготовить более экологичную и эффективную углевыжигающую печь, к тому же, позволяющую получить более качественный готовый продукт.

Для реализации такого проекта понадобятся две бочки объёмом 200 и 100 л. В меньший резервуар, вставленный в бочку большей ёмкости, загружают дрова и закрывают его крышкой. Пространство между стенками сосудов засыпают горючими материалами – щепками, опилками, соломой – и поджигают их. После полного загорания топлива большую бочку закрывают крышкой с вставленной трубой.

Внимание! С целью обеспечения безопасности агрегат укладывают на теплоизоляционную платформу или зарывают в землю.

Время службы таких самоделок не очень длительное и находится в прямой зависимости от качества используемых бочек.

kotel-otoplenija.ru

Углевыжигательные печи | Корпорация «Лес Вологодчины»

Более 15 лет наша компания занимается производством оборудования для лесной отрасли. Мы имеем огромный опыт успешной работы по производству углевыжигательных печей. Широкий ассортимент производимых печей с выходом за один цикл до 5 тонн качественного древесного угля категории (А), в зависимости от модификации печи. Все углевыжигательные печи изготовлены с применением жаропрочной нержавеющей стали (12Х17), что в разы увеличивает срок эксплуатации.

Углевыжигательная печь состоит из камеры со встроенным котлом и теплообменником, что позволяет экономить сырье, сократить время цикла. Не надо смотреть на технологии вчерашних дней и греть улицу внешним теплоносителем. За счет герметичности камеры и отсутствия контакта с дымовыми газами на выходе получается качественный древесный уголь с минимальным содержанием золы. Все печи укомплектованы системами дожига пиролизных газов, пароотведения, аварийной системой остывания, системой подачи воды. Оборудование не требует электричества, может располагаться на территории лесозаготовки, что позволит сократить транспортные расходы. Стационарное утепление позволяет эксплуатировать оборудование при широком диапазоне температур, а процесс углежжения стабильным и предсказуемым.

Герметичная камера и дожиг пиролизных газов в топке делают производство древесного угля более экологически чистым. Эксплуатация углевыжигательной печи «Заря» проста и удобна, экономически выгодна, благодаря простой конструкции.

Мы осуществляем доставку, запуск оборудования и обучение работников.

На все производимое оборудование распространяется гарантия. Также осуществляем послегарантийное сервисное обслуживание.

Подробности можете узнать у менеджеров компании по телефонам>>>

Технические характеристики углевыжигательных печей

Марка печи | Заря-14 | Заря-25 | Заря-50 | ПУ-3/12 |

Полезный объём пиролизной камеры | 1 камера | 1 камера | 1 камера | 3 камера по |

Загружаемый объём сырья | 6-7 м3 | 12-14 м3 | 26-28 м3 | 6-8 м3 |

Выход угля (150 кг с 1-го куба берёзового сырья), кг | 900-1000 | 1800-2100 | 3900-4200 | 900-1200 |

Количество циклов за один месяц | 7-12 | 7-12 | 7-12 | 7-12 |

Теплоноситель | внутренний | внутренний | внутренний | внешний |

Система дожигов пиролизных газов | + | + | + | + |

Утеплитель базальтовый | + | + | + | + |

Общий вес печи, кг | 3000 | 5000 | 9500 | 11000 |

Внешние габариты камеры Д*Ш*В, мм | 4000*2000*2200 | 6400*2450*2600 | 12400*2450*2500 | 3 камеры |

Территория для установки печи, м | 8*5 | 12*5 | 24*5 | 20*20 |

Более подробную информацию о сырье и выходе угля можно посмотреть здесь>>>

Также мы производим:

— Углевыжигательные (пиролизные) печи малого объема>>>

— Шредеры для измельчения древесного угля>>>

— Дровоколы>>> и дровокольно распиловочные линии>>>

Наше качество-Ваша уверенность!

xn—-dtbdebwpdvfbb6a0gwc.xn--p1ai

Горизонтальная установка по переработке шин.

Горизонтальная установка по переработке шин.  Установка по переработке кабеля. (удаление изоляции, пиролиз.)

Установка по переработке кабеля. (удаление изоляции, пиролиз.)  Процесс Фишера Тропша.

Процесс Фишера Тропша.  Австралийцы тоже идут по пути переработки шин пиролизом.

Австралийцы тоже идут по пути переработки шин пиролизом.  Очередная установка по пиролизу проводов и кабеля…

Очередная установка по пиролизу проводов и кабеля…  Установка по переработке отработанного масла.

Установка по переработке отработанного масла.  Производительность установки по переработке кабеля на примере конкретной загрузки.

Производительность установки по переработке кабеля на примере конкретной загрузки.  Первые испытания установки по переработке отработанного масла.

Первые испытания установки по переработке отработанного масла.