Углепластиковая арматура: основные характеристики и применение

Углепластиковая арматураЭтапы производства углепластиковой арматуры

Технологический автоматизированный процесс, благодаря которому появляется арматура из углепластика, носит название пултрузии или протяжки. С ее помощью, без дополнительных материальных затрат и привлечения дополнительных людских ресурсов, можно изготовить композитную арматуру, которая обладает постоянной площадью поперечного сечения.

Схема аппарата для пултрузииУстановка, производящая данный вид изделий, состоит из системы, подающей композитное волокно в полимерную ванну, преформовочной системы, горячей пресс-формы (или фильеры) и из тянущей и отрезной машины. Чаще всего сегодня в качестве полимеров применяют различные эпоксидные или виниловые смолы, хотя на более прогрессивных производствах появились так называемые пултрузионные смолы, позволяющие ускорить процесс до 6 м/с.

Как же делают углепластиковую арматуру?

- Вначале, волокно графита подается в полимерную ванну, в которой оно пропитывается специальным полимером;

- Из ванны, графит, покрытый полимером, попадает в преформовочное устройство. Именно в нем придается нужная форма будущему изделию, и выравниваются волокна;

- Оттуда, волокна карбона направляются в нагретую фильеру, наружный край которой постоянно охлаждают водой, дабы предотвратить коагуляцию не застывшего полимера. Проходя через пресс-форму, в которой специальными нагревательными элементами создается до 6 зон с различной температурой, полимер затвердевает и на выходе из нее получается охлажденный, почти готовый продукт;

- Далее, по тянущей системе углепластиковая арматура режется на определенные технологическим стандартом сегменты.

Казалось бы, ничего сложного в данном процессе нет – подготовил нужные компоненты и нажал кнопку «Пуск»! На самом деле только правильный научный подбор всех параметров производства: скорости протяжки, подбор температурных режимов фильеры, хорошая пропитка полимером и его кинетические свойства и т.

Основные свойства углепластиковой арматуры

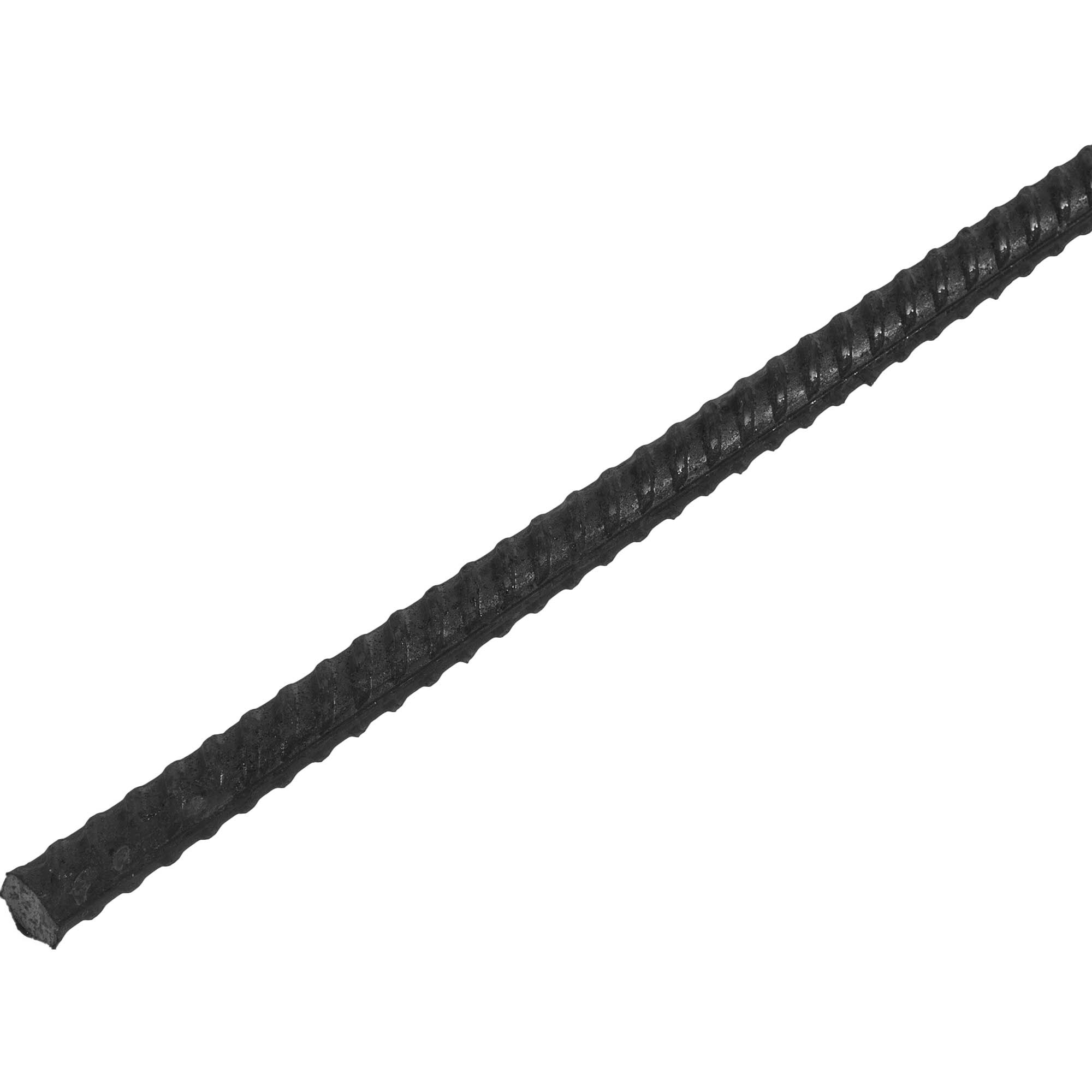

По своему внешнему виду данное изделие почти ничем не отличается от предшественницы – металлической арматуры. Оно тоже имеет вид тонких прутьев или стержней с различным диметром поперечного сечения (до 20мм).

Различные диаметры поперечного сеченияПоверхность у такой арматуры ребристая, что обеспечивает максимальное сцепление с бетонным раствором.

Основными компонентами, который и наделяет углепластиковую арматуру уникальными свойствами, являются полимер и сам карбон. Структура его волокон является прерывистой, за счет чего и достигаются те принципиальные преимущества, выгодно выделяющие такую арматуру среди остальных композитных изделий:

- Высокая прочность изделия. По сравнению с металлической арматурой, углепластиковая лучше выдерживает нагрузку и компрессионное давление на удар или излом. Благодаря этому качеству можно значительно уменьшить ее расход, а также сделать более редкую армированную сетку. Многие используют даже стержни с меньшим диметром, чем металлические, и все-равно качество постройки не страдает. То есть, можно сказать, что из-за уникальной прочности этого изделия заметно уменьшаются затраты на строительство;

- Более легкий удельный вес. Опять же, по сравнению с металлической, арматура углепластиковая до 10 раз легче. Это влечет за собой уменьшение затрат на транспортировку изделия, ведь за один раз вы сможете привести почти в 10 раз больше армирующего материала. Если же речь идет о частном строительстве загородного дома или дачи, то такую арматуру можно с легкостью перевести в багажнике автомобиля, тем более что она приобретается вместе со специальными укладочными бухтами;

- Устойчивость к коррозии и воздействию агрессивных факторов внешней среды. Если металлическая арматура, спустя определенный промежуток времени может заржаветь, то углепластиковой не страшны даже морская вода или различные кислоты.

Вот почему именно этот вид композитной арматуры используется при строительстве мостов;

Вот почему именно этот вид композитной арматуры используется при строительстве мостов; - Низкая теплопроводность. Данное качество просто неоценимо, так как оно позволит сохранить большую часть тепла в фундаменте и стенах. Если, задаться целью, сравнить энергосберегающие возможности углепластиковой и металлической арматуры, то первая раз в сто опережает свою предшественницу!

- Устойчивость к воздействию экстремально низких температур;

- Хорошая радиопроницаемость наряду с экранирующими свойствами по отношению к электромагнитному полю. Как это свойство композитной арматуры поможет в реальной жизни? Возьмем тот факт, что все мобильные устройства будут работать, независимо от месторасположения, без помех и искажений сигнала;

- Высокая долговечность. Как утверждают все производители композитной арматуры, ее минимальный срок эксплуатации около 75 лет;

- И, наконец, последнее преимущество, которое по своей значимости может перевесить все остальные, это низкая стоимость изделия, благодаря доступности материала.

«Минусы» углепластиковой арматуры

Наряду с положительными качествами, углепластиковая арматура обладает и рядом отрицательных черт, о которых необходимо знать. Прежде всего, это низкий модуль упругости (в 4 раза меньше, чем у металлической). То есть такая арматура плохо гнется, а если это и происходит, то она сразу же ломается. По этой причине, ее применяют при строительстве фундамента, дороги, мостов, но использование в перекрытиях влечет за собой потенциальный риск и необходимость дополнительных расчетов.

Затем нужно сказать и о воздействии высокой температуры. Так, при нагреве до 600ºС, арматура из углепластика начинает быстро размягчаться. Поэтому при строительстве нужно предпринять дополнительные меры по теплоизоляции, в случае пожара.

Следующий минус данной арматуры можно отнести не к отрицательным качествам, а к неудобным факторам работы. Дело в том, что ее нельзя сварить электросваркой. В связи с этим, на производстве к концам арматуры приделывают стальные наконечники, которые позволяют уже произвести сварочные мероприятия.

В связи с этим, на производстве к концам арматуры приделывают стальные наконечники, которые позволяют уже произвести сварочные мероприятия.

Также вы не сможете изменить форму углепластиковой арматуры в процессе строительства. Необходимо сразу же просчитать нужные вам варианты и договориться с производителем на заводе, предоставив ему чертежи.

Использование углепластиковой арматуры

Из-за того, что такая арматура не подвержена коррозии и воздействию влаги, она находит широкое применение в строительстве канализационных систем и водоочистительных сооружений. Также, ее предпочитают использовать для постройки химических складов и мостов. Во втором случае важную роль играет прочность армирующего изделия.

Данная композитная арматура идеально подходит для прокладки дорожного полотна и при выполнении на нем любых реставрационных работ. Во-первых, ее легко транспортировать.

Удобство транспортировкиВо-вторых, не требуется дополнительных сварочных работ, что удешевляет и ускоряет процесс укрепления дороги.

Таким образом, хотя на Западе, углепластиковую арматуру применяют уже несколько десятилетий, в нашем регионе это еще сравнительно новая тенденция, которая имеет далеко идущие перспективы!

Применение углепластиковой арматурыВидео – арматура углепластиковая

отзывы, характеристики, особенности и область применения, цены

Углеродные волокна доказали свою полезность и их активно используют во многих продуктах бытовой, промышленной и строительной сферы. Одним из направлений является выпуск композитных полимерных арматурных изделий, которые производители продвигают как неплохую альтернативу металлическому прокату.

Оглавление:

- Особенности и область использовния

- Плюсы и минусы композитной арматуры

- Отзывы застройщиков

Характеристики и сферы применения

Согласно ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» в качестве упрочняющих волокон могут использоваться четыре вида непрерывных или штапельных нитей:

Общие технические условия» в качестве упрочняющих волокон могут использоваться четыре вида непрерывных или штапельных нитей:

- Арамидные из полиамидных материалов.

- Стеклянные, производимые из расплава неорганического стекла.

- Базальтовые, изготавливаемые из вулканических пород.

- Углеродные, получаемые методом пиролиза (термообработки) органических волокон специальных веществ – прекурсоров. Их выбирают из-за того, что они содержат от 90 % и более массы углерода.

Волокна дополняются термореактивными связующими смолами группы эпоксидов или полиэфиров. Именно из-за этого готовая продукция относится к категории «неметаллическая композитная арматура» и, несмотря на заверения производителей, не может быть приравнена к стальному арматурному прокату.

Исследования показывают, что углеродная нить обладает лучшими характеристиками по сравнению со стеклянными и базальтовыми волокнами. Соответственно, физико-технические свойства углепластикового композита намного выше, чем у аналогов.

| Наименование показателя | Стеклокомпозит | Базальтокомпозит | Углекомпозит | Арамидокомпозит |

| Предел прочности при растяжении, МПа | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Модуль упругости при растяжении, ГПа | 45-50 | 50-60 | 130-150 | 70 |

| Предел прочности при сжатии, МПа | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, МПа | 150 | 150 | 350 | 190 |

Большинство продавцов и покупателей путают все четыре вида композита, хотя из таблицы видно, что характеристики стеклопластиковой арматуры весьма посредственные по сравнению с углепластиком.

По таким критериям как предел прочности и модуль упругости карбоновые волокна подразделяются на:

- Материал общего назначения.

- Высокопрочные.

- Сверхвысокомодульные.

- Высокомодульные.

- Среднемодульные.

Композитная арматура производится из первых двух разновидностей. Внешне готовые изделия схожи с металлопрокатом – стержни круглого сечения диаметром 4-32 мм с периодическим профилем. Рифление получается за счет намотки углеволоконного жгута. Сверху продукт покрывается слоем термореактивной смолы для защиты нитей от разрушающих факторов. Некоторые заводы (Гален, ТДКМ) предлагают варианты с гладкой или рифленой поверхностью и песчаной обсыпкой для улучшения адгезии с бетонным раствором.

Бытует мнение, что углепластиковая арматура может быть только черной. Утверждение ошибочно, так как при желании заводы изготавливают композитную продукцию в любом из 12 основных колеров: красную, синюю, зеленую и так далее.

Производители рекомендуют применять углекомпозит в следующих областях:

1. Строительство малоэтажных зданий (фундамент, стены монолитные и многослойные, перегородки).

2. Сооружение различных устройств коммунального и бытового характера (септики, канализационные системы, теплицы).

3. Возведение мостов, настилов, опорных элементов.

4. Устройство дорожного полотна, тротуаров.

5. Производство фасонных изделий и многие другие.

Некоторые строители умудряются с успехом использовать карбоновый композит в нестандартных решениях: при анкеровании многослойных стен, в качестве замены металлических уголков, нагелей при возведении срубовых домов, бань или беседок. И, как свидетельствуют отзывы, углепластик отлично возмещает недостатки металла (коррозия и тому подобное).

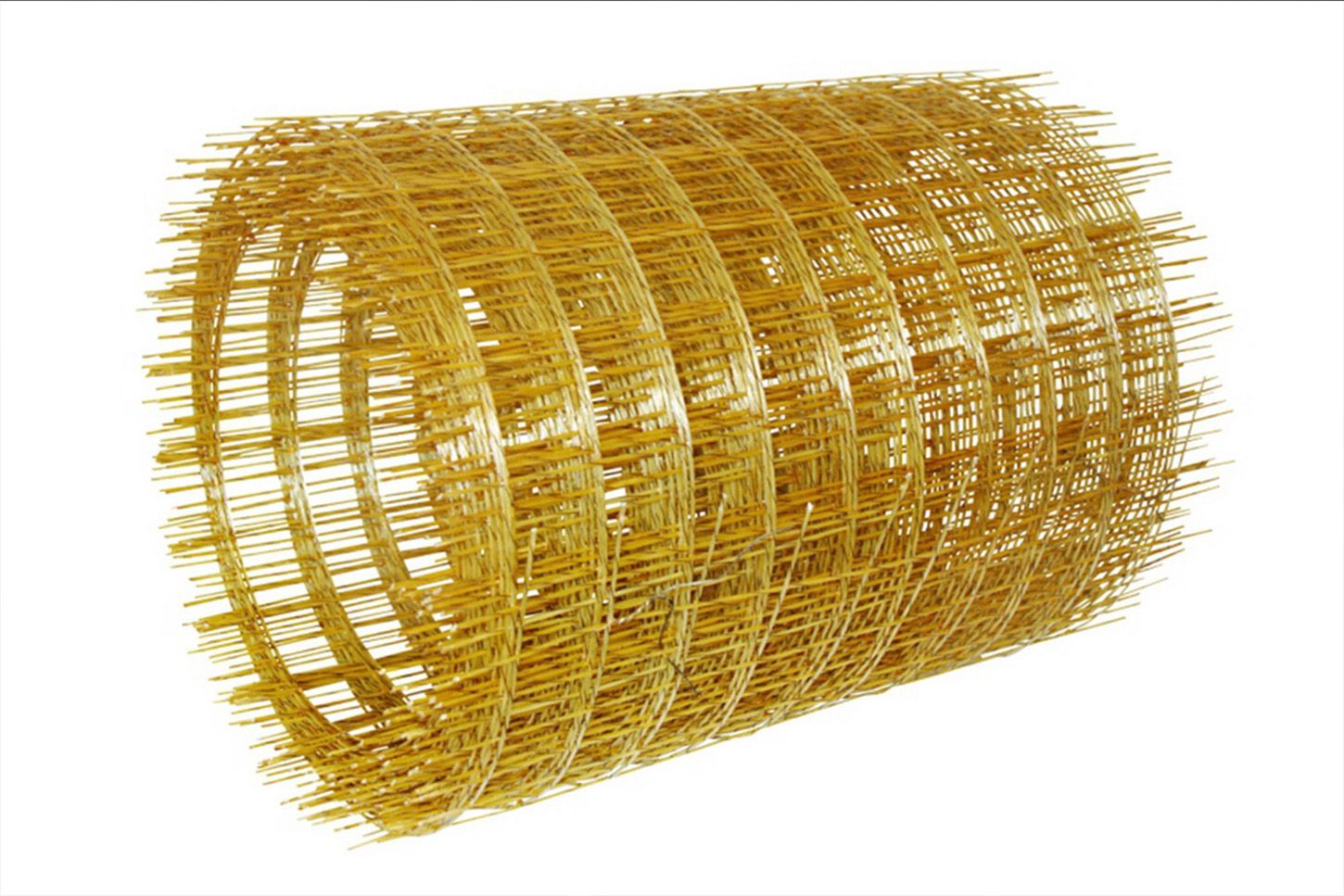

Композитную арматуру можно купить в виде стержней длиной до 12 м или бухтами по 50-200 метров в намотке. Для фиксации (вязки) при сборке каркаса используются пластиковые хомуты или вязальная проволока в толщине не более 4 мм.

Преимущества и недостатки

О стальной арматуре известно все. А вот композитные армирующие прутья для потребителей – загадка. Производители заявляют о следующих достоинствах углепластиковой продукции:

Производители заявляют о следующих достоинствах углепластиковой продукции:

1. Химическая и биологическая устойчивость материала. Композитные изделия инертны к воде, кислотам, щелочам, различным микроорганизмам.

2. Абсолютный диэлектрик. Конструкция с углепластиком радиопрозрачна и магнитоинтерна, не проводит электричество.

3. Малый вес. Масса углепластиковой арматуры в 5-7 раз меньше стали, за счет чего облегчается доставка, а монтаж производится быстро и легко одним работником.

4. Высокая теплоемкость. Коэффициент теплопроводности углекомпозита не превышает 0,5 Вт/м*К, тогда как аналогичный показатель стали равен 47 Вт/м*К.

5. Высокая прочность – выдерживает значительные нагрузки, устойчива на излом, к механическим воздействиям, поэтому при замене стальной можно использовать карбонокомпозит меньшего диаметра.

Некоторые физические характеристики не уступают показателям металла. Но демонстрируемые производителями результаты исследований опираются на данные волокна, а не готового стержня. В отличие от стальных изделий, в композитной арматуре сечение волокна не равно диаметру прута, не менее 25-50% объема приходится на синтетическую смолу или, проще говоря, полимеризованный пластик. Реальные данные по процентному соотношению отсутствует, равно как и соответствующие нормативы, ТУ для испытаний и другая документация. Все это заставляет сомневаться, а допустима ли замена металлического стержня 8 мм на углекомпозит того же диаметра или требуется пересчет?

6. Эксплуатация в широком диапазоне температур: от -70 до +400°C. На самом деле любой пластик при морозе ниже -10 °С становится хрупким. А если температурный уровень опустится ниже -30 °С, то каркас может просто раскрошиться при малейшем увеличении нагрузки. Что же касается верхнего предела, здесь вопрос в сомнительной огнестойкости материала. Синтетические полимеры начинают плавится при температуре от +120 °С и выше, стержни быстро потеряют форму, «потекут».

7. Долговечность – до 50 лет. Стальная арматура используется уже более 100 лет, накоплен огромный опыт и база знаний по ней, известны всевозможные параметры, включая срок службы. Арматура из карбонопластиковой смеси до сих пор полностью не изучена и точный эксплуатационный период неизвестен, только предполагаемый.

Стальная арматура используется уже более 100 лет, накоплен огромный опыт и база знаний по ней, известны всевозможные параметры, включая срок службы. Арматура из карбонопластиковой смеси до сих пор полностью не изучена и точный эксплуатационный период неизвестен, только предполагаемый.

8. Простой монтаж при помощи пластиковых хомутов. Самым надежным методом фиксации элементов считается сварка. Следом идет вязка проволокой диаметром от 1,4 мм. Гибкие пластиковые полоски однозначно не выдерживают тех же нагрузок, что и сталь, поэтому высокая прочность таких соединений – не более чем миф.

Подытоживая, отметим, что действительных плюсов у арматуры из композита немного – четыре позиции. В копилке минусов:

- Ломкость. При изгибании продукция быстро трескается, ломается, поэтому криволинейные конструкции и углы из нее армировать не получится. Именно из-за этого факта карбонопластик получает негативные отзывы.

- Отсутствие нормативной и расчетной базы.

- Высокая цена. Даже при равнопрочной замене стоимость стали существенно ниже, что доказывает приведенная ниже таблица.

Сравнение стоимости композитной и металлической арматуры:

| Диаметр продукции, мм | Цена АМ, рубли/погонный метр | Цена АУК, рубли/погонный метр |

| 6 | 11 | 11 |

| 8 | 13 | 14 |

| 10 | 18 | 20 |

| 12 | 25 | 28 |

| 14 | 30 | 36 |

| 16 | 48 | 55 |

| 18 | 55 | 67 |

Таким образом, углепластик лучше использовать в узкоспециализированном строительстве и при возведении не нагружаемых конструкций.

Мнения людей

«Летом впервые столкнулся с углекомпозитной арматурной продукцией. Задумал строить забор из профнастила и на мелкозаглубленный фундамент потребовался каркас из тонких стержней. У меня легковая машина, поэтому металл брать не хотелось – сложно его везти на крыше. Сначала думал купить базальтопластиковую арматуру, но продавец предложил попробовать карбоновый композит, который по характеристикам гораздо прочнее. 3 бухты по 100 м легко уместились в багажнике. Минус заметил при заливке – изделия гибкие и бетонная смесь при попадании в опалубку немного сдвигает каркас. В остальном углекомпозит показал себя достойно».

Задумал строить забор из профнастила и на мелкозаглубленный фундамент потребовался каркас из тонких стержней. У меня легковая машина, поэтому металл брать не хотелось – сложно его везти на крыше. Сначала думал купить базальтопластиковую арматуру, но продавец предложил попробовать карбоновый композит, который по характеристикам гораздо прочнее. 3 бухты по 100 м легко уместились в багажнике. Минус заметил при заливке – изделия гибкие и бетонная смесь при попадании в опалубку немного сдвигает каркас. В остальном углекомпозит показал себя достойно».

Игорь Фомичев, Волгоград.

«Заказал строительство коттеджа из пенобетона. Материал гигроскопичный, поэтому снаружи дополнительно стены облицовывались кирпичом с внутренним утеплением пенопластом. Получилась такая колодезная кладка. Для связки всех слоев использовали стержни углекомпозитной арматуры. Работать с ней намного проще, чем с металлической, а разница в прочности невелика».

Арсений, Самара.

«Когда в квартире делали капитальный ремонт, для ускорения заказал полусухую стяжку и менеджер посоветовал приобрести углекомпозитную арматуру. Можно было и стеклопластик, но карбоновая продукция более прочная. Сетку сделали мелкоячеистой, чтобы увеличить надежность и исключить любые подвижки».

Александр, Казань.

«Строил дом из керамзитобетона и прораб порекомендовал купить углепластиковые прутья для армирования стен вместо металлических. По отзывам композитная арматура неплохо проявляет себя в таких конструкциях. Режется очень легко, монтировать ее еще проще».

Олег Чайкин, Омск.

отзывы, характеристики, плюсы и недостатки, цена FibARM Rebar

Композиты стремительно ворвались в повседневную практику. Их используют на стройках, в машиностроении, химической промышленности, металлургии, медицине, электротехнике и во многих других производственных сферах. Что касается строительной индустрии, то XXI век стал «эпохой композитов». Появляются новые материалы на основе тех, что известны тысячелетиями.

Оглавление:

- Разновидности арматуры

- Преимущества и недостатки углепластика

- Область применения

- Технология вязки

- Отзывы об эксплуатации углепластиковой арматуры

- Цена FibARM Rebar

Основные виды композитной арматуры

Стержни, изготовленные из стеклянных, углеродных, базальтовых или арамидных волокон и прошедшие специальную обработку, относятся к неметаллической арматуре. Существует несколько ее разновидностей. Классификация проводится на основании использованного волокна:

- Стеклопластиковая (АСП).

- Базальтопластиковая (АБП).

- Углепластиковая арматура (АУП).

Известен еще один малораспространенный вид из стеклоармированного полиэтилентерефталата (АСПЭТ).

К общим свойствам указанных выше материалов можно отнести следующие:

- высокая прочность;

- коррозионная стойкость;

- диэлектрик;

- небольшой вес;

- магнитопрозрачность;

- малая теплопроводность.

На современном этапе наиболее изучены характеристики стеклопластиковой арматуры. Этот материал получил соответствующий ГОСТ, на нескольких российских заводах налажено его производство. Благодаря дешевизне сырья и внедрению эффективных технологий выпускается относительно недорогая по цене, но прочная и надежная арматура. Положительные отзывы строителей, ее применяющих, стимулируют других внимательнее присмотреться к такой альтернативной замене дорогостоящего металла.

Купить базальтопластиковую арматуру лучше в том случае, если нужно проводить армирование в агрессивной среде. Основными участками строительства, где не обойтись без нее, являются:

- морские и портовые сооружения;

- фундаменты;

- опоры ЛЭП;- инженерные сети;

- теплосберегающие оградительные конструкции.

Остальные характеристики полностью идентичны стеклопластиковому аналогу, о чем свидетельствуют отзывы самих строителей. Базальтопластиковая арматура имеет более высокую цену, поэтому использование регламентируется разумным соотношением прочности конструкции и стоимости проекта.

Особенности углепластика

Внешний вид полностью повторяет классическую форму арматуры из металла: прутья и стержни диаметром сечения до 3,2 см. Сцепление с бетоном достигается за счет ребристой поверхности углепластика.

При внешней схожести химический состав неметаллической композитной арматуры совершенно другой. Она изготовлена из волокон карбона, связанных в единый пучок полимером. Прерывистость структуры углеродного наполнителя определяет свойства и характеристики материала, выгодно отличает его среди подобных изделий.

Преимущества

- Высокая прочность.

Выдерживает значительные нагрузки и компрессионное давление. Устойчива к ударам и изломам. Как следствие, армирующую сетку можно делать в «более экономном» режиме.

По сравнению с металлической удельный вес меньше в 10 раз. Легко транспортируется даже легковым автомобилем, поэтому для индивидуальных застройщиков, решивших купить ее, снимается вопрос с доставкой.

- Устойчивость к коррозии, кислотам, щелочам.

Внешняя агрессивная среда не может повредить структуру изделия, стержни из углепластика могут применяться в строительстве морских и припортовых сооружений.

- Низкая теплопроводность.

Показатель теплопроводности в 100 раз ниже, чем у металлической.

- Широкий температурный диапазон.

Может эксплуатироваться при температурах от -70°C до +400°C. В случае пожара связующий компонент разрушается при +200°C, но к этому моменту и бетон потеряет свои эксплуатационные характеристики. При +600°C углепластик полностью размягчается.

- Диэлектрические свойства.

Не пропускает электрический ток. Предотвращает короткие замыкания электропроводки внутри бетона.

- Радио-, магнитопрозрачность.

Углепластик не создает помех и искажений для радиоволн.

- Долговечность.

Гарантийный срок эксплуатации – 75 лет, а судя по отзывам ученых – значительно больше.

- Простой монтаж.

Вязать сетку из углепластика могут 2 специалиста. Использование инструментов – минимальное.

Доступность сырья делает общую стоимость невысокой.

Недостатки

Положительных моментов у данной арматуры много, тем не менее, есть и минусы. Первым следует назвать невысокий модуль упругости. По этому показателю арматура в 4 раза проигрывает металлической. Свойство проявляется в том, что материал не гнется, а ломается.

И если застройщик решил купить углепластиковую арматуру для армирования перекрытий, ему нужно проводить целый ряд точных расчетов. Форму готовых изделий изменить нельзя, все конфигурации и их размеры следует заказывать заранее.

Еще одним недостатком считается тот факт, что соединяют композитную арматуру только вязкой, электросварка применяться не может. На крупных стройплощадках часто надевают стальные наконечники на прутья и производят сварку.

Найти дефекты самостоятельно невозможно, но самая небольшая трещина на углепластике значительно понижает прочность.

Сферы использования

По отзывам композитная арматура из углепластика незаменима на таких участках:

- канализационные системы;

- водоочистительные сооружения;

- мосты;

- химические склады;

- дороги;

- реставрационные работы.

Вязка арматуры

Вязать арматуру из композитных материалов достаточно просто, если использовать специальные хомуты и клипсы. Выровнять каркас можно при помощи пластиковых опор («стульчики», «кубики», «звездочки»-фиксаторы). Прутья соединяют «внахлест». Ширина шага – до 25 см.

Прутья соединяют «внахлест». Ширина шага – до 25 см.

Нередко проводят скрепление проволокой. Необходимый инструмент для такой процедуры: крючок для вязки, кусачки, плоскогубцы. Проволоку заранее разрезают на куски длиной 20 см (при диаметре до 16 мм). Применяются узлы: угловые, крестовые, двухрядные, «мертвые».

Отзывы

«Продавец-консультант посоветовал взять углепластик. Я сначала сомневался, но нашел информацию об этой арматуре и решился купить. Говорить о результатах рано – дом стоит только второй год, но если арматура используется для мостовых конструкций, то два этажа для нее – не проблема».

Алексей, Москва.

«Участок, где я строюсь, расположен достаточно далеко от МКАД. Поэтому, чтобы хоть немного снизить транспортные расходы, выбрал композитную. Привез ее сам, на машине. И вязал самостоятельно, мне только сын помогал. Особых сложностей и премудростей при вязке углепластика нет».

Юрий Алексеевич, Ленинградская область.

«Плохо то, что арматура не гнется, а ломается. Было проблематично вязать по углам. Но легкость прутьев компенсирует другие неудобства. Покупал стержни 8 мм для армирования опор и фундамента летней беседки».

Вячеслав, Уфа.

«Композитная мне показалась надежней металлической арматуры, хоть и немного дороже. Но в комплексе стоимость, доставка и монтаж затягивают примерно одинаково. Почему выбрал углепластик? Потому что дом расположен очень близко к реке, и я решил не рисковать с металлом, который очень скоро поржавеет».

Игорь Новиков, Самара.

Цены

Выбор в Москве ограничен. Материал предлагает холдинг «Композит». Стоимость зависит от толщины прутьев FibARM Rebar.

| Диаметр сечения, мм | Цена за 1 пог. м, рубли |

| 4 | 160 |

| 6 | 270 |

| 8 | 470 |

| 10 | 760 |

| 12 | 1 070 |

com/embed/NxvAPqdy5WU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

характеристики, отзывы, недостатки, цена, фото, видео

Дата: 07.10.2014

Углепластики представляют собой особо прочные материалы из переплетенных нитей углеродного волокна. Они отличаются высокой плотностью – до 2 000 кг/м3, жесткостью, легкостью и превосходят сталь по ряду параметров. Именно поэтому углепластиковая арматура интересна в качестве достойной альтернативы металлическим прутам. Она даже внешне похожа на стальную диаметром и ребристой поверхностью. Тем, не менее, полностью заменить их она не может по ряду причин.

Оглавление:

- Достоинства

- Недостатки

- Вязка

- Цена

- Отзывы

Применение

Композитная арматура из углепластика используется при изготовлении стоек под дорожные знаки, фонарных столбов, шпал для железных дорог, опор для мостов, аэродромных плит. Активно применяется в масштабном строительстве для изготовления монолитных конструкций, распорок, подвесов, укрепления дорожного полотна. В частном использовании при возведении кирпичного дома с помощью углепластика соединяют внутренние перегородки, облицовку с несущими стенами.

Виды и сравнительные характеристики

Неметаллическая композитная арматура может быть ещё и стеклопластиковой, базальтопластиковой. Все изделия имеют различные параметры, что можно увидеть из сравнительной таблицы.

| Технические характеристики | Арматура | ||

| углепластиковая | стеклопластиковая | базальтопластиковая | |

| Прочность на растяжение, МПа | 2000-3000 | 1000 | 1200 |

| Огнестойкость, °C | до 600 | до 300 | до 600 |

| Плотность, кг/м3 | 1600 | 2200 | 2200 |

| Устойчивость к коррозии | высокая | высокая | высокая |

| Упругость, ГПа | до 350 | до 45 | до 50 |

| Теплопроводность, Вт/(м×С) | от 1,0 | до 1,0 | до 1,0 |

Получается, что углепластиковые изделия выгодно отличаются: параметры базальтопластиковой и характеристики стеклопластиковой арматуры уступают по прочности и упругости.

Достоинства

- Обладает достаточной прочностью, чтобы выдерживать большие компрессионные нагрузки, можно делать менее густую армированную сетку или брать для этой цели прутья тоньше.

- Пластик в 10 раз легче металла, что облегчает и удешевляет перевозку.

- Для монтажа сетки и нарезки прутьев не нужна сварочная аппаратура, что упрощает сборку и позволяет экономить на оборудовании.

- Не реагирует со щелочью и не поддается коррозии.

- Хорошо переносит низкие температуры и не разрушается.

- Обладает долговечностью — служит до 75 лет.

Недостатки арматуры из углепластика

- Высокая стоимость, ее чаще используют в качестве усилителя, опоры в составе конструкции из менее дорогих материалов. Правда, судя по отзывам, композитная арматура дает возможность экономить на перевозке, нарезке и монтаже, в комплексе она получается вполне доступной.

- Может ломаться при ударных нагрузках, а также при попытках её согнуть, то есть требует аккуратного обращения при транспортировке, хранении и собственно монтаже.

- Отличить подделку рядовому потребителю невозможно, для оценки качества требуется особое дорогостоящее оборудование: ультразвук, рентген, оптическая голография и тому подобное.

- Малейшая трещина, невидимая глазу, снижает прочностные характеристики.

- Отсутствие огнестойкости — при 600°C начинает размягчаться, нужны меры по защите на случай пожара.

Правила вязки

Изготавливая арматурную сетку, нужно следить, чтобы соединение прутьев осуществлялось внахлест. Ширина шага должна составлять не более 250 мм. Надежность соединения стыков никак не влияет на качество самого бетона, но лучше их проверять, чтобы сама конструкция не сместилась во время заливки.

Все угловые элементы должны быть зафиксированы при установке каркаса. Если вязка происходит непосредственно в котловане, то опорная конструкция должна быть укреплена сразу, до установки опалубки.

Для вертикальных изделий важно, чтобы арматура оставалась в ровном положении.

Для его сохранения прутья тоже можно перевязать меж собой проволокой.

Чтобы ручная вязка происходила достаточно быстро, необходимо заранее подготовить инструменты. Для этого понадобятся кусачки, плоскогубцы, винтовой крючок. Проволоку нужно заранее нарезать на кусочки примерно по 20 см, если диаметр пластиковых стержней не превышает 16 мм. Вязать можно угловыми узлами, двухрядными, крестовыми или мертвыми.

Стоимость по Москве

Цена на углепластковую арматуру зависит от сечения диаметра и не очень отличается от аналогов.

| Вид изделия | Сечение, мм | Материал | Цена, рубли/м |

| АКС (бухты) | Ø 4 | Стекло | 7,60 |

| Ø 6 | 9,30 | ||

| Ø 8 | 15,90 | ||

| Ø 10 | 23,30 | ||

| Ø 12 | 29,30 | ||

| АКС (прутья) | Ø 6 | 8,60 | |

| Ø 8 | от 12,90 | ||

| Ø 10 | 25,30 | ||

| Ø 14 | 31,54 | ||

| Ø 16 | 56,70 | ||

| АКУ (прутья) | Ø 4 | Углепластик | от 8,00 |

| Ø 6 | 9,73 | ||

| Ø 7 | 10,62 | ||

| Ø 8 | 12,90 | ||

| Ø 14 | 33,00 | ||

| БПА 250 | Ø 4 | Базальт | 6,12 |

| Ø 6 | 7,08 | ||

| Ø 8 | 9,36 | ||

| Ø 10 | 11,28 |

Для домашнего применения: стяжки полов, кирпичной кладки, возведения колонн и прочего, достаточно купить базальтовую арматуру (или углепластиковую) диаметром 4-6 мм.

Какие же будут мнения и отзывы?

«Ни один вид строительства не обходится без арматуры. И хотя все мы привыкли к металлу, все же у углепластика есть много преимуществ: он намного легче, его легко перевозить, с ним легче обращаться, а ещё он не создает экрана для радиоволн и не проводит электричество. Поэтому я выбрал его, когда начал строиться в прошлом году. За все время работы с ним особых недостатков не заметил».

Поэтому я выбрал его, когда начал строиться в прошлом году. За все время работы с ним особых недостатков не заметил».

Виталий Кудрявцев, Москва.

«Мне материал совершенно не показался дорогим. Конечно, я не брал углепластик с диаметром 16 мм, так как для домашнего использования вполне хватает привычных 8-ми. Особенно для возведения небольших колонн для ворот. Могу подтвердить, что обращаться с арматурой углепластиковой очень просто и удобно – она легче и сварку нанимать не надо. Посмотрим, сколько простоит моя «крепость».

Григорий Павлов, Мытищи.

«Я как-то углепластиковую арматуру не нашел. Но мне предложили альтернативу – стеклопластик. Поскольку я просто хотел сделать армированный пояс для дома из силикатного кирпича, то этот вариант мне вполне подошел. Заказывал его в бухтах. Вязали сетку втроем. Делали все очень аккуратно, проблем не возникло. Стройка закончилась – дом стоит, все хорошо».

Тимофей Макаров, Балашиха.

«Я делал фундамент, и мне посоветовали новый вид арматуры — углепластик. Немного боялся, что монтаж будет обременительным из-за того, что она плохо гнется. Хотел все-таки брать классику. Теперь радуюсь, что меня уговорили — её было легко перевозить, просто в багажнике, и совершенно не сложно устанавливать, а в прочности конструкции я не сомневаюсь, потому что если из углепластиковой арматуры делают мосты и шпалы, то и мой дом не упадет».

Владислав Колесников, Белгород.

отзывы застройщиков, характеристики, плюсы и минусы, цены

Из всех видов композитной арматуры углепластиковая является самой прочной и дорогостоящей, ее применение должно быть экономически обоснованным. Материал представляет собой прутья диаметром от 4 до 32 мм длиной до 12 м, с целью повышения адгезии они имеют ребристую или покрытую песком поверхности. В основном используются в качестве альтернативы или усиления металлической арматуры в фундаментах, стяжках и ЖБИ, но в ряде случаев они незаменимы.

Оглавление:

- Классификация и описание

- Область применения углепластика

- Список преимуществ и недостатков

- Правила вязки стержней

- Мнения застройщиков

Разновидности, характеристики и особенности

Общие технические условия регламентированы ГОСТ 31938-2012. В зависимости от материала стержней выделяют следующие виды неметаллической арматуры:

В зависимости от материала стержней выделяют следующие виды неметаллической арматуры:

- Стеклопластиковая, из склеенных в пруток полимерных волокон с накрученной поверх стеклянной нитью. Реализуется в кольцах и бухтах, из всех композитных типов арматуры имеет самую низкую прочность и термоустойчивость.

- Базальтопластиковая арматура – на основе нитей из расплавов твердых пород: базальта или габбро-диабаза.

- Углеродные прутья, получаемые путем пропитки синтетическими смолами термически разложенных полиакрилонитрильных или гидратцеллюлозных волокон и протяжкой их через высокопрочные формы.

Характеристики последней разновидности говорят сами за себя:

- Высокая прочность на разрыв – от 2000 до 3000 МПа, что позволяет использовать при заливке фундаментов и изготовлении ЖБИ прутьев с меньшим диаметром.

- Удельный вес – не более 1600 кг/м3.

- Модуль упругости в пределах 350 ГПа, в этом плане углепластиковая арматура в 7 раз лучше обычной стекловолоконной.

- Огнестойкость – до 600 °C.

- Коэффициент теплопроводности – 0,55-1 Вт/м·°С.

- Материал химически инертен и обладает абсолютной коррозионной стойкостью.

Сфера применения

Композитная арматура востребована в жилищно-гражданском, промышленном, горнодобывающем и дорожном строительстве. Высокая прочность и антикоррозийная устойчивость делают ее незаменимой при возведении объектов, подверженных частым влажностным нагрузкам или эксплуатируемым в воде. К таким относят подтапливаемые фундаменты, колодцы, септики, ж/б емкости, очистные сооружения, системы канализации, мелиорации и водоотвода, мосты, опоры, объекты береговой линии, в том числе морские. Допускается использование этой арматуры при изготовлении предварительно напряженных ЖБИ.

В частной сфере потребность в углепластиковых прутьях возникает при заложении фундаментов ниже нулевой отметки грунта, строительстве домов с подвалами. Практика показывает, что основания и объекты, армированные таким прутьями, хорошо выдерживают вибрационные нагрузки. К альтернативным вариантам относят усиление металлических каркасов и аналогичных поддерживающих конструкций. Имея более низкий коэффициент теплопроводности в сравнении со сталью, композиты применяются с целью армирования кладки из пено- или газоблоков и других легких марок бетона.

Практика показывает, что основания и объекты, армированные таким прутьями, хорошо выдерживают вибрационные нагрузки. К альтернативным вариантам относят усиление металлических каркасов и аналогичных поддерживающих конструкций. Имея более низкий коэффициент теплопроводности в сравнении со сталью, композиты применяются с целью армирования кладки из пено- или газоблоков и других легких марок бетона.

Плюсы и минусы

К достоинствам этой разновидности относят:

- Химическую инертность, стойкость к коррозии, агрессивным средам и биологическим воздействиям.

- Низкий вес и снижение трудозатрат при доставке и вязке армоконстуркций.

- Высокую прочность основы, углеродные волокна выдерживают нагрузки на разрыв в 2-3 раза лучше стали.

- Близкий к бетону коэффициент теплового расширения и низкую теплопроводность. Это исключает риск образования трещин и мостиков холода при заливке единых монолитов или армировании кладки из строительных блоков.

- Хорошие диэлектрические свойства, материал беспрепятственно пропускает радиоволны и не меняет свои показатели под влиянием э/м излучения.

- Долговечность, заявленный производителями срок службы составляет 75 лет, отзывы потребителей подтверждают неизменность форм, внешнего вида и прочности в процессе эксплуатации.

К эксплуатационным недостаткам арматуры из углепластика относят отсутствие возможности изгиба непосредственно на стройплощадке (читайте о том, как гнуть металлическую арматуру), снижение прочностных характеристик при растрескивании и потерю полезных свойств при нагреве (в отличие от полностью соответствующей пожарным нормам стали композиты в лучшем случае являются самозатухающими). Изогнутые формы производят исключительно в заводских условиях, что приводит к потребности в точной схеме армирования и ее строгого выполнения. Эта разновидность обходится дорого, число ее изготовителей ограничено, по отзывам на рынке встречается много подделок с низкой прочностью.

Технология вязки

Соединение композитных прутьев осуществляется внахлест, с шагом ячеек сетки или соседних рядов в пределах 25 см. Проведение сварки в данном случае крайне затруднительно, на больших площадках могут использоваться специальные накладки, но чаще всего фиксацию проводят с помощью вязальной проволоки или пластиковых хомутов. В процессе вязки отслеживается ровность вертикальных рядов и надежность закрепления углов, особенно это актуально при бетонировании заглубленных фундаментов. Низкий вес углепластика с одной стороны облегчает работы, с другой – делает каркас менее устойчивым к смещению при заливке строительного раствора.

С целью упрощения процесса все инструменты и крепежи подготавливают заранее. Для надежной фиксации прутьев с сечением в пределах 16 мм потребуется около 20 см мягкой проволоки, вязка узлов может быть любой: угловой, двурядной, крестовой. Собранный каркас нуждается в выравнивании и надежной основе, по аналогии с металлическим его устанавливают на специальные пластиковые опоры.

Отзывы о материале

«Использовал композитные арматурные прутья при заливке ленточного основания на подтапливаемой местности, вложения были значительные, сэкономить удалось только на доставке и вязке. Результатом остался доволен: фундамент второй год стоит без смещения и подвижек. Недостатков не заметил, но обратил внимание, что по ходу заливки каркас следует придерживать, он получился в разы легче металлического».

Владимир, Нижний Новгород.

«При бетонировании фундаментов имел дело с разными видами арматуры, в том числе с композитной. Считаю ее главным недостатком хрупкость, работа с прутьями требует осторожности, особенно в момент выгрузки. Они не гнутся, но в этом нет необходимости, хомуты хорошо держат стыки, каркас получается прочный и легкий. К однозначным плюсам отношу инертность и коррозийную устойчивость».

Роман, Ростов.

«Решил купить углепластиковую арматуру с целью укрепления заглубленной плиты, сетку вязал со стандартным шагом 25×25 см с помощью проволоки. За исключения высокой цены минусов у материала не заметил, начитавшись отзывов, ожидал, что часть прутьев разобьется, но в итоге на момент соединения все они были целые».

За исключения высокой цены минусов у материала не заметил, начитавшись отзывов, ожидал, что часть прутьев разобьется, но в итоге на момент соединения все они были целые».

Александр, Москва.

«Считаю арматуру из углепластика для частного строительства неоправданной, при сильном риске коррозии или необходимости облегчения конструкции лучше купить более дешевые стекловолоконные или базальтовые прутья, а углерод ввести в раствор в виде фибры. По моему опыту это поможет сэкономить на каркасе до 40 %, а в прочности фундамент или стяжка только выиграет. Гнуть композиты нельзя в любом случае, в бухту скатываются исключительно тонкие, поэтому для усиления углов советую комбинировать углепластик или стекловолокно с металлом».

Сергей, Воронеж.

Добавить отзыв

Стоимость материала

| Тип арматурных прутьев, производитель | Диаметр, мм | Цена за 1 п.м., рубли |

| FibARM Rebar, ХК «Композит» С финишным песочным покрытием или навивкой | 4 | 165 |

| 6 | 265 | |

| 8 | 570 | |

| 10 | 760 | |

| 12 | 1070 |

Углепластиковая арматура: характеристики, преимущества и недостатки

Углепластики – это композитные полимерные материалы, отличающиеся высокой прочностью на излом, стойкостью к ударным нагрузкам. По целому ряду параметров углепластики превосходят сталь, поэтому углепластиковая арматура рассматривается строителями как альтернатива значительно более тяжелой, подверженной коррозии, стальной.

Что такое углепластиковая арматура и ее преимущества перед стальной

Углепластик представляет собой композитный материал на основе графитовых волокон, пропитанных различными полимерами. Сейчас для пропитки полимером волокон графита чаще других используются полиэфирные, эпоксидные или виниловые смолы. В последнее время при производстве углепластиков начали применять пултрузионные смолы и отвердители, резко ускоряющие производственный процесс.

На выходе установки по производству композитной арматуры, в зависимости от настроек агрегата, получают либо бухту из углепластика, либо мерные стержни заданного сечения и длины. Последние параметры определяются настройками вытяжных механизмов. Полученные углепластиковые изделия имеют ребристую поверхность, однородную структуру и механические свойства, превосходящие по некоторым параметрам аналогичные характеристики стальной арматуры.

Основные параметры, характеризующие углепластиковую арматуру:

Физико-механические свойства композитной арматуры различных типов

- прочность углепластика на растяжение – от 2000 МПа до 3000 МПа;

- огнестойкость – до 600°С;

- плотность – 1600 кг/м3;

- высокая коррозиеустойчивость;

- высокая упругость – до 350 ГПа;

- теплопроводность – от 1.0 Вт/(м×C).

Благодаря своим характеристикам углепластиковые изделия как нельзя лучше подходят для укладки долговечного дорожного полотна, для армирования конструкций химических складов, для сооружения различных гидротехнических объектов, систем ливнестоков, водоочистки и канализации. Углепластиковую арматуру целесообразно использовать при возведении небольших домов, коттеджей, особенно если стены монолитные или многослойные, а материал гигроскопичный.

Основные преимущества углепластиковой арматуры

Виды стеклопластиковой арматуры

Композитная структура делает стержни прочными, выдерживающими высокую ударную нагрузку и статическую нагрузку на излом. Это качество позволяет значительно снизить расход арматуры, собирая не такую густую армированную сетку, как при стальной. При изготовлении армированной сетки отпадает необходимость в сварочном аппарате.

Арматура из углепластика имеет удельный вес на порядок меньше, чем стальная. Это означает, что бетонные конструкции, армированные углепластиковыми прутьями, будут значительно легче, чем со стальной. А при транспортировке за один раз можно перевезти в десять раз больше углепластиковой арматуры, чем стальной.

А при транспортировке за один раз можно перевезти в десять раз больше углепластиковой арматуры, чем стальной.

Углепластиковые изделия устойчивы к коррозии и к воздействию агрессивных сред. Им не страшны ни кислоты, ни щелочи, ни морская вода, что позволяет применять углепластиковую арматуру при строительстве мостов, различных сооружений химической защиты.

К достоинствам углепластика следует отнести устойчивость к низким температурам. Поскольку материал представляет собой диэлектрик, он полностью радиопроницаем, и стены, армированные им, будут свободно пропускать радиоволны.

Низкая теплопроводность углепластиковой арматуры не позволит отдавать полезное тепло в атмосферу через стены и фундамент, как это происходит со арматурой стальной. Композитная структура материала подразумевает длительный срок службы. Лабораторные испытания на износ различных образцов углепластика дают прогнозируемую долговечность не менее 75 лет. И последний аргумент в пользу углепластика – его доступная цена при промышленном производстве.

Технология производства углепластиковой арматуры

Технологический процесс получения углепластиковой арматуры – стержней с композитной структурой и постоянным сечением на основе волокон графита – называется пултрузией (протяжкой). Весь этот процесс автоматизирован, цикл производства непрерывный, человеческий труд минимизирован.

Линия производства стеклопластиковой арматуры

Установка для получения углепластика состоит из устройства подачи волокон, ванны для полимеров, устройства предварительной формовки, нагреваемой пресс-формы, тянущей и отрезной машины.

В обычных установках использовались полиэфирные, виниловые или эпоксидные смолы. В пултрузионном процессе используются специальные смолы и отвердители, позволяющие резко увеличить скорость протяжки. Если скорость протяжки в прежних установках не превышала одного метра в минуту, то пултрузионные установки позволяют получить скорость протяжки до шести метров в минуту. Конечный продукт либо наматывается на бобину, либо разрезается на мерные куски.

Конечный продукт либо наматывается на бобину, либо разрезается на мерные куски.

Технологический процесс

Графитовое волокно с катушек подается в полимерную ванну, где происходит пропитывание волокна полимером. Волокна, пропитанные на этом этапе полимером, попадают в устройство предварительной формовки, где состав приобретает заданную форму, а волокна выравниваются. Далее волокна с полимером, который еще не успел затвердеть, попадают в нагретую пресс-форму, входная зона которой охлаждается водой для предотвращения преждевременного слипания полимера.

Технологическая схема производства углепластиковой арматуры

В пресс-форме (фильере) несколькими комплектами нагревателей создано от четырех до шести зон нагрева, которые поддерживают оптимальные температуры для правильного процесса полимеризации. Эти оптимальные режимы нагрева задает автоматическая система управления в зависимости от параметров изделия и скорости протяжки. Во время протяжки в полимере возникает экзотермическая реакция (саморазогрев).

Из пресс-формы выходит готовый, полностью отвердевший продукт, который не нуждается в какой-либо обработке. Вытяжное устройство вытягивает его из пресс-формы и подает в отрезную машину, где изделие распиливается на мерные отрезки, готовые к применению.

На качество конечного продукта может оказать влияние любой из факторов – скорость протяжки, температурные режимы пресс-формы, совместимость графитовых волокон и полимерной смолы, равномерная пропитка волокон полимером.

Как вязать углепластиковую арматуру

Увязывая углепластиковую арматуру, соединять прутья следует внахлест, с шириной шага до 25 сантиметров. Перед заливкой бетона нужно проверить, все ли стыки связаны надежно, не сместится ли конструкция. Угловые элементы фиксируются при установке каркаса. В котловане опорная конструкция с углепластиком крепится до того, как будет установлена опалубка. При бетонировании вертикальных конструкций необходимо, чтобы арматура была установлена ровно.

Перед заливкой бетона нужно проверить, все ли стыки связаны надежно, не сместится ли конструкция. Угловые элементы фиксируются при установке каркаса. В котловане опорная конструкция с углепластиком крепится до того, как будет установлена опалубка. При бетонировании вертикальных конструкций необходимо, чтобы арматура была установлена ровно.

Вязка композитной арматуры

Для вязки арматуры необходимы инструменты:

- кусачки;

- пассатижи;

- винтовой крючок.

Вязать стержни можно любыми узлами – угловыми, крестовыми и др.

Перечень недостатков углепластиковой арматуры

К основным недостаткам композитной арматуры следует отнести ее относительно высокую стоимость. Правда, благодаря малому весу можно компенсировать стоимость арматуры расходами на перевозку, нарезку, монтаж. Следующий недостаток – ломкость. Прут может сломаться от удара, от попыток изогнуть, а любая микротрещина снижает прочность. И, наконец, низкая огнестойкость – всего 600°С. В случае пожара арматура расплавится внутри бетона.

Стеклопластиковые прутья

Видео по теме: Композитная арматура — сравнение со стальной

Арматура углепластиковая

Содержание статьи:

Арматура углепластиковая

Строительство — это на сегодняшний день, как и в былые времена, является очень значимым делом. Это ведь и не удивительно. Точно также, существует огромное количество всевозможных строительных материалов и композиций.

В данной статье, речь пойдет об арматуре углепластиковой. Уж очень много всевозможных разговоров, положительных и противоречивых разговоров ходит о представленной арматуре. Именно поэтому, есть смысл разобраться во всем этом.

Уж очень много всевозможных разговоров, положительных и противоречивых разговоров ходит о представленной арматуре. Именно поэтому, есть смысл разобраться во всем этом.

Типы углепластиковой арматуры

Стоит отметить, что арматура композитного направления подразделяется на три самых основных и важных типа, вариаций.

Все это зависит от того, какой характер содержит наполнитель, в также и матрица, которая в свою очередь, туда входит.

Помимо этого, стоит учитывать еще и то, что составная часть композитной арматуры довольно такие сильно воздействует на физические и механические свойства данного вида.

За исключением этого, все это влияет еще и на ту область, где используют композитную арматуру. Таких областей может быть огромное множество. Кстати, для понимания общей картины, можете ознакомиться с арматурой стеклопластиковой.

На сегодняшний день, число людей, которые используют подобную конструкцию, становится все больше и больше. Конечно, противоречивые отзывы существуют.

Но как вы знаете, не всех все всегда устраивает. Но, тем не менее, и цена соответствует качеству, и все же положительных отзывов о нем гораздо больше.

Качества арматуры углепластиковой

Арматура стеклопластикового назначения (АКС). Характеристики и области применения композитная арматура. Элементом, за счет которого происходит армирование арматуры стеклопластикового назначения (АКС), является стекловолокно.

- Арматура подобного вида является очень легким, но в тоже время, достаточно прочным (повышена степень прочности во время разрыва), магнитоинертным, противостоит порчи металла, радопрозрачная, не проводить электричество. Также, арматура имеет очень низкую ценовую категорию. Кроме того, она устойчива к тем условиям, которые происходят в среде бетона.

Углепластиковая арматура

Можно еще добавить и то, что углепластиковая арматура обладает достаточным коэффициентом расширения теплового направления, которая в свою очередь, очень похожа на свойства бетона.

Это позволяет преодолеть образование всевозможных деформаций. Например, таких как трещины, разрушения конструкций, состоящих, непосредственно, из бетона, а также, которые тесно связаны с изменениями температуры, вызванные сезонно.

Арматура углепластиковая имеет очень хорошие физические и химические показатели. Именно поэтому, ее довольно таки активно используют в процессе осуществления армирования заборных, тротуарных, а также и для дорожных плит.

Сюда же можно отнести армирование балок из дерева, всевозможные опоры, которые изолируют траверсы линий электрических коробок, армирование оснований, сооружений, изготовленных из бетона и так далее.

Использование углепластиковой арматуры

Мало, кому известно, что арматуру стеклопластикового направления используют еще и в работах реставрационного направления, процессе армирования настилов и мостов, а также, еще очень и очень во многих областях.

- Самое важное, необходимо знать толк, начальные навыки и меру. Это правило относится не только арматуре композитного направления, но и к другим строительным материалам и элементам.

Матрицей этого материала является еще и смола на основе синтетического термостойкого назначения. А вот наполнителем еще служит и непосредственно, волокно.

Иными словами, еще именуют, как карбон. В отличие от иных разновидностей подобных наполнителей композитных материалов, представленное волокно периодически прерывается.

Минусы углепластиковой арматуры

Во время испытаний, абсолютно все показатели по всем категориям, включая физические и химические свойства показатели очень высокие баллы. Единственное, в данном случае, есть свой минус.

Арматура может быть доступна не всем. Это зависит от того какое количество, будет использовано в строительстве. Также, отрицательный фактор состоит еще и в том, что она практически не гнется. И как следствие, в большинстве случаев, ломается.

Армирование углепластиком

Помимо всего этого, она не выдержит более продолжительного нагревания, которое будет превышать порядка двухсот градусов по Цельсию.

И если произойдет пожар, то арматура сразу же перейдет в жидкое состояние, причем, внутри бетона.

Очень не рекомендовано использовать такую арматуру в тех плитах, которые составляют длину более четырех метров при производстве маршей лестничного направления, в конструкциях из бетона, при процессе осуществления армирования мостов, как было сказано ранее и во всех подобных процессах, все-таки для монолитного фундамента нужен иной подход.

В противном случае, никакого толка от строительства не будет. Скорее, вы больше потеряете и вложите, нежели получите хороший и эффективный результат от выполненной работы.

Именно поэтому и необходимы начальные навыки в данной области. Таким образом, начинать какую-либо работу, связанную с использованием углепластиковой арматуры, не имеет смысла, потому как, прежде всего, тут нужен опыт.

Рост производства пластмасс, армированных углеродным волокном

Углеродные волокна в пластмассахИспользование углеродных волокон в пластмассах имеет долгую историю. Еще в 1879 году Томас Эдисон экспериментировал с углеродными волокнами, сделанными из хлопковых нитей и бамбуковых лент. Фактически, первая лампа накаливания, нагретая электричеством, содержала углеродные волокна.

В 1960-х годах доктор Акио Шиндо из Агентства промышленных наук и технологий Японии разработал углеродное волокно на основе полиакрилонитрила (PAN).Полученное волокно содержало 55% углерода.

Процесс конверсии на основе PAN быстро стал основным методом производства углеродного волокна. Сегодня 90 процентов углеродных волокон изготовлено из полиакрилонитрила (C 3 H 3 N) n или синтетической полукристаллической органической полимерной смолы PAN. Остальные 10% произведены из искусственного волокна или нефтяного пека. Волокна из PAN очень прочные и легкие. Эти волокна связаны термореактивными или термопластичными полимерами, такими как полиэфир, сложный виниловый эфир или нейлон, для изготовления пластика, армированного углеродным волокном, или углеродного FRP.

Сегодня 90 процентов углеродных волокон изготовлено из полиакрилонитрила (C 3 H 3 N) n или синтетической полукристаллической органической полимерной смолы PAN. Остальные 10% произведены из искусственного волокна или нефтяного пека. Волокна из PAN очень прочные и легкие. Эти волокна связаны термореактивными или термопластичными полимерами, такими как полиэфир, сложный виниловый эфир или нейлон, для изготовления пластика, армированного углеродным волокном, или углеродного FRP.

Увеличиваются прочность на разрыв и модуль упругости при изгибе, как и температура теплового прогиба или HDT. Кроме того, добавление армирования углеродным волокном уменьшает усадку и коробление.

Каждое углеродное волокно представляет собой длинную тонкую нить, состоящую из тысяч углеродных нитей. Одно волокно имеет диаметр около 5-10 мкм и состоит в основном из углерода. Микроскопические кристаллы в углероде связываются вместе в структуре, которая более или менее выровнена параллельно длинной оси волокна.Именно это расположение кристаллов делает волокна такими прочными.

Классификация по модулю упругостиУглеродные волокна классифицируются по модулю растяжения * волокна. Модуль упругости при растяжении может находиться в диапазоне от 34,8 миллионов фунтов на квадратный дюйм до 72,5-145,0 миллионов фунтов на квадратный дюйм. Сталь имеет модуль упругости 29 миллионов фунтов на квадратный дюйм, поэтому самое прочное углеродное волокно в пять раз прочнее стали.

Волокнас «низким» модулем упругости имеют модуль упругости ниже 34,8 миллиона фунтов на квадратный дюйм (240 миллионов кПа).Волокна также классифицируются в порядке возрастания модуля упругости на «стандартный модуль», «промежуточный модуль», «высокий модуль» и «сверхвысокий модуль». Углеродные волокна с классом сверхвысокого модуля упругости имеют модуль упругости 72,5–145,0 миллионов фунтов на квадратный дюйм (500–1,0 миллиарда кПа).

Прядение, стабилизация, карбонизация, обработка поверхности и калибровкаПроцесс производства углеродного волокна частично химический, а частично механический.

- Прядение: PAN прядется с использованием одного из нескольких процессов прядения.Этот шаг важен, потому что он формирует внутреннюю атомную структуру волокна. Затем волокна промываются и растягиваются до необходимого диаметра. Растяжение также помогает выровнять молекулы, чтобы способствовать образованию кристаллов углерода, созданных карбонизацией.

- Стабилизация: На этом этапе волокна обрабатываются химикатами, чтобы изменить их линейное соединение на термически стабильную структуру лестничного соединения. Затем нити нагреваются на воздухе, так что они захватывают молекулы кислорода и меняют структуру их атомных связей.

- Карбонизация: Затем волокна подвергаются очень сильному нагреву без присутствия кислорода, поэтому волокно не может гореть. Атомы в волокне сильно колеблются, вытесняя большинство неуглеродных атомов в предшественнике.

- Обработка поверхности: После карбонизации поверхность волокон плохо сцепляется с материалами, используемыми для изготовления композитных материалов. На этом этапе поверхность волокон слегка окисляется путем погружения в различные газы или жидкости.

- Калибр: В этом процессе волокна покрываются покрытием, защищающим их от повреждений во время намотки или ткачества.

Некоторые изделия из углеродного волокна включают удочки, велосипеды, снаряжение для гольфа, теннисные ракетки, детали для самолетов, мостов и автомобилей.

* Модуль упругости — это то, сколько тянущего усилия волокно определенного диаметра может проявить без разрушения. Модуль упругости выражается в фунтах на квадратный дюйм или фунтах на квадратный дюйм.

Вопросы? Дайте мне знать в разделе комментариев ниже.

Ищете дополнительную информацию о пластмассах? Загрузите наше бесплатное руководство!

Что такое композиты CRFP и почему они полезны?

Полимерные композиты, армированные углеродным волокном (CFRP), представляют собой легкие и прочные материалы, используемые в производстве множества продуктов, используемых в нашей повседневной жизни. Это термин, используемый для описания армированного волокном композитного материала, в котором углеродное волокно используется в качестве основного структурного компонента. Следует отметить, что буква «P» в углепластике также может означать «пластик», а не «полимер».»

Как правило, в композитах из углепластика используются термореактивные смолы, такие как эпоксидная смола, полиэфир или винилэфир. Хотя термопластические смолы используются в композитах из углепластика, «термопластичные композиты, армированные углеродным волокном» часто называют их собственным акронимом — композиты из углепластика.

При работе с композитами или в производстве композитов важно понимать термины и сокращения. Что еще более важно, необходимо понимать свойства композитов FRP и возможности различных армирующих материалов, таких как углеродное волокно.

Свойства композитов из углепластика

Композитные материалы, армированные углеродным волокном, отличаются от других композитов FRP, в которых используются традиционные материалы, такие как стекловолокно или арамидное волокно. К преимуществам композитов из углепластика относятся:

Легкий вес: Традиционный композит, армированный стекловолокном, с использованием непрерывного стекловолокна с 70% -ным содержанием стекла (вес стекла / общий вес) обычно будет иметь плотность 0,065 фунта на кубический дюйм.

Между тем, композит CFRP с тем же весом волокна 70% обычно может иметь плотность 0,055 фунта на кубический дюйм.

Повышенная прочность: Не только композиты из углеродного волокна легче, но и композиты из углепластика намного прочнее и жестче на единицу веса. Это верно при сравнении композитов из углеродного волокна со стекловолокном, но даже в большей степени по сравнению с металлами.

Например, неплохое практическое правило при сравнении стали с композитами из углепластика состоит в том, что структура из углеродного волокна одинаковой прочности часто будет весить 1/5 от веса стали.Вы можете себе представить, почему автомобильные компании исследуют использование углеродного волокна вместо стали.

При сравнении композитов из углепластика с алюминием, одним из самых легких используемых металлов, стандартное предположение состоит в том, что алюминиевая структура равной прочности, вероятно, будет весить в 1,5 раза больше, чем структура из углеродного волокна.

Конечно, есть много переменных, которые могут изменить это сравнение. Сорт и качество материалов могут быть разными, и в случае композитов необходимо учитывать производственный процесс, архитектуру волокна и качество.

Недостатки композитов углепластика

Стоимость: Несмотря на то, что это замечательный материал, есть причина, по которой углеродное волокно не используется во всех сферах применения. В настоящее время композиты из углепластика во многих случаях являются дорогостоящими. В зависимости от текущих рыночных условий (спроса и предложения), типа углеродного волокна (аэрокосмический или коммерческий) и размера жгута волокна цена на углеродное волокно может сильно различаться.

Необработанное углеродное волокно по цене за фунт может быть в 5-25 раз дороже, чем стекловолокно.Это несоответствие еще больше при сравнении стали с композитами из углепластика.

Электропроводность: Это может быть как преимуществом композитов из углеродного волокна, так и недостатком в зависимости от области применения. Углеродное волокно обладает высокой проводимостью, а стекловолокно — изоляционными. Многие приложения используют стекловолокно и не могут использовать углеродное волокно или металл строго из-за проводимости.

Например, в коммунальной промышленности требуется, чтобы во многих продуктах использовалось стекловолокно.Это также одна из причин, по которой в качестве перил лестниц используется стекловолокно. Если лестница из стекловолокна соприкоснется с линией электропередачи, вероятность поражения электрическим током будет намного ниже. Это не относится к лестнице из углепластика.

Хотя стоимость композитов из углепластика по-прежнему остается высокой, новые технологические достижения в производстве продолжают обеспечивать возможность создания более рентабельных продуктов. Надеюсь, что в течение нашей жизни мы сможем увидеть экономичное углеродное волокно, используемое в широком спектре потребительских, промышленных и автомобильных приложений.

Углеродные волокна: производство, свойства и возможности использования

Пуджа Бхатт и Алка Го

Старший научный сотрудник, профессор и руководитель отдела одежды и текстиля, G.B.P.U.A and T, Пантнагар

Автор, ответственный за переписку Электронная почта: [email protected]

DOI: http://dx.doi.org/10.13005/msri/140109

История публикации статьи

Статья получена: 30 мая 2017 г.

Статья принята: 5 июня 2017 г.

Статья опубликована: 9 июня 2017 г.

Проверка на плагиат: Да

Углеродное волокно состоит из атомов углерода, связанных вместе, образуя длинную цепочку.Волокна чрезвычайно жесткие, прочные и легкие и используются во многих процессах для создания превосходных строительных материалов. Углеродный волокнистый материал бывает различных «сырых» строительных блоков, в том числе пряжи, однонаправленной пряжи, переплетения, тесьмы и некоторых других, которые, в свою очередь, используются для создания композитных деталей. Детали из углеродного волокна по своим свойствам близки к стальным, а по весу — к пластиковым. Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика.Углеродное волокно чрезвычайно прочное. В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

КЛЮЧЕВЫЕ СЛОВА: Углеродное волокно; Ткань; Текстиль; Пряжа| Скопируйте следующее, чтобы процитировать эту статью: Бхатт П., Го А. Углеродные волокна: производство, свойства и потенциальное использование.Математические науки и ресурсы Индии; 14 (1) |

Введение

Углеродные волокна или углеродные волокна — это волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической отрасли, гражданском строительстве, военном деле и автоспорте, а также в других соревновательных видах спорта.Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластмассовые волокна.

Классификация и виды

Углеродные волокна по модулю упругости, прочности и конечной температуре термообработки можно разделить на следующие категории:

В зависимости от свойств углеродного волокна углеродные волокна можно сгруппировать в:

- Сверхвысокий модуль, тип UHM (модуль> 450 ГПа)

- Высокомодульный, тип HM (модуль упругости 350-450 ГПа)

- Промежуточный модуль, тип IM (модуль между 200-350 ГПа)

- Низкомодульный и высокопрочный, тип HT (модуль <100 ГПа, предел прочности> 3.0 ГПа)

- Сверхвысокопрочный, тип SHT (предел прочности на разрыв> 4,5 ГПа)

Углеродные волокна на основе материалов-предшественников подразделяются на:

- Углеродные волокна на основе ПАН

- Углеродные волокна на основе пека

- Углеродные волокна на основе мезофазного пека

- Изотропные углеродные волокна на основе пека

- Углеродные волокна на вискозной основе

- Углеродные волокна, выращенные в газовой фазе

Углеродные волокна по температуре окончательной термообработки подразделяются на:

- Углеродные волокна, подвергнутые высокой термообработке (HTT), тип I, где конечная температура термообработки должна быть выше 2000 ° C, и может сочетаться с волокном высокомодульного типа.

- Углеродные волокна с промежуточной термообработкой (IHT), тип II, где конечная температура термообработки должна быть около или выше 1500 ° C и может быть связана с волокном высокопрочного типа.

- Углеродное волокно с низкой термической обработкой, тип III, температура конечной термообработки которого не превышает 1000 ° C. Это низкомодульные и малопрочные материалы.

Производственный процесс

Углеродные волокна из полиакрилонитрила (ПАН):

Сырье

Сырье, используемое для производства углеродного волокна, называется прекурсором.Около 90% производимых углеродных волокон состоит из полиакрилонитрила. Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной. В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта.Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Производственный процесс PAN

Рисунок 1

Прядильная

- Порошок акрилонитрильного пластика смешивают с другим пластиком, таким как метилакрилат или метилметакрилат, и подвергают взаимодействию с катализатором в обычном процессе суспензионной или растворной полимеризации с образованием полиакрилонитрильного пластика.

- Затем пластик превращается в волокна одним из нескольких различных методов. В некоторых методах пластик смешивается с определенными химическими веществами и перекачивается через крошечные форсунки в химическую ванну или камеру закалки, где пластик коагулирует и затвердевает в волокна. Это похоже на процесс, используемый для формирования полиакриловых текстильных волокон. В других методах пластиковая смесь нагревается и перекачивается через крошечные форсунки в камеру, где растворители испаряются, оставляя твердое волокно. Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна.

- Затем волокна промывают и растягивают до желаемого диаметра волокна. Растяжение помогает выровнять молекулы внутри волокна и обеспечивает основу для образования прочно связанных кристаллов углерода после карбонизации.

Стабилизирующий

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут.Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно. Они также генерируют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизируются, их нагревают до температуры примерно 1,830-5,500 ° F (1,000-3,000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода. Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода.Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Рисунок 2

Обработка поверхности

После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

Калибровка

- После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении.Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

- 8 Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Недвижимость

Углеродное волокно имеет высокое отношение прочности к массе (также известное как удельная прочность)

Прочность материала — это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность.Любой прочный И легкий материал имеет подходящее соотношение прочности и веса. Такие материалы, как алюминий, титан, магний, углеродное волокно и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности к весу.

Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется его модулем Юнга и измеряет, насколько материал прогибается под действием напряжения. Пластик, армированный углеродным волокном, более чем в 4 раза жестче, чем пластик, армированный стекловолокном, почти в 20 раз больше, чем сосна, 2.В 5 раз больше алюминия.

Углеродное волокно устойчиво к коррозии и химически устойчиво

Хотя углеродное волокно само по себе не портится, эпоксидная смола чувствительна к солнечному свету и требует защиты. Другие матрицы (независимо от того, в какое углеродное волокно встроено) также могут быть реактивными.

Углеродное волокно электропроводное

Эта функция может быть полезной и мешать. При строительстве лодок это необходимо учитывать, так как в игру вступает проводимость алюминия.Электропроводность углеродного волокна может способствовать гальванической коррозии арматуры. Тщательная установка может уменьшить эту проблему.

Усталостное сопротивление хорошее

Устойчивость к усталости композитов из углеродного волокна — хорошая. Однако, когда углеродное волокно выходит из строя, оно обычно катастрофически выходит из строя, и это не говорит о его неизбежном разрыве. Повреждение в результате усталости при растяжении рассматривается как снижение жесткости при увеличении числа циклов напряжения (если температура не высокая). Испытания показали, что разрушение вряд ли будет проблемой, когда циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит стекло E по усталостной и статической прочности, а также по жесткости.

Углеродное волокно имеет хорошую прочность на разрыв

Предел прочности на разрыв или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до образования шейки или разрушения. Сужение — это когда поперечное сечение образца начинает значительно сокращаться. Если вы возьмете полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шею.Он измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда выходят из строя при одном и том же уровне напряжения из-за внутренних дефектов. Они терпят неудачу при малых деформациях.

Испытание включает взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание, постепенно увеличивая силу, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2 / 10,000 дюйма, превращаются в композиты соответствующей формы для проведения испытаний.

Огнестойкость / невоспламеняющийся

В зависимости от производственного процесса и материала-прекурсора углеродное волокно может быть довольно мягким и его можно использовать в качестве защитной одежды для пожарных или, что более часто, интегрировать в нее.Примером может служить волокно с никелевым покрытием. Поскольку углеродное волокно также химически очень инертно, его можно использовать там, где есть огонь в сочетании с коррозионными агентами. Carbon Fiber Fire Blanket извините за опечатки.

Теплопроводность углеродного волокна

Теплопроводность — это количество тепла, передаваемого через единицу толщины в направлении, нормальном к поверхности единицы площади, из-за единичного температурного градиента в установившихся условиях. Другими словами, это показатель того, насколько легко тепло проходит через материал.

Поскольку существует множество вариаций углеродного волокна, невозможно точно определить теплопроводность. Специальные типы углеродного волокна были специально разработаны для обеспечения высокой или низкой теплопроводности. Также предпринимаются попытки улучшить эту функцию.

Низкий коэффициент теплового расширения