Токарное дело

Обучение токарному делу — это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

Профессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка очень большой и рассмотрение функций токарного станка займет немало времени. И изучить все функции токарного станка за одно занятие практически не реально, но постепенно мы с вами будем знакомиться со всеми  Обучение токарному делу мы начнем, используя следующий перечень уроков по токарному делу.

Обучение токарному делу мы начнем, используя следующий перечень уроков по токарному делу.

Уроки токарного дела:

Урок №1. Устройство токарного станка

Урок №2. Работа на токарном станке или управление токарным станком

Содержание:

1. Токарные резцы

Токарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Токарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Для качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

Впроцессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

Острая кромка резца является его основным рабочим элементом.

Со временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.1 Устройство токарного резца

1.2 Подача токарного резца

1.3 Срез металла токарным резцом

1.4 Поверхность резания

1.5 Конструкция резца

1.6 Углы токарного резца

1.7 Износ и стойкость резца

1.8 Резцы для токарных станков

1.9 Материалы токарных резцов

1.10 Конструкции токарных резцов

1.11 Изготовление твердосплавных резцов

1.12 Изготовление резцов с пластинками

1.13 Изготовление быстрорежущих и углеродистых резцов

2.Токарный станок

Токарный станок — это станок для обработки деталей способом резания и точения.

Основные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

Заготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Для совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Токарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Токарно-винторезный станок состоит из:

- Станина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- Передняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- Коробка подач обеспечивает движение от шпинделя к суппорту.

- Суппорт – предназначен для закрепления режущего инструмента и его подачи.

- Фартух – необходим для преобразования вращения валика в движение суппорта.

- Центр – установка для поддержания обрабатываемой детали или инструмента.

2.1 Токарно-винторезный станок модели 1А62

2.2 Фрикционная муфта токарного станка модели IA62

2.3 Устройство задней бабки

2.4 Устройство токарно-винторезного станка

2.5 Уход за токарным станком

2.6 Регулировка токарного станка

2.7 Безопасность работы на токарном станке

2.8 Приспособления для закрепления деталей, обрабатываемых в центрах

2.9 Точность токарного станка

Здесь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

Правила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов

Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов

Как определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания и что от нее зависит.

3. Основы токарного дела

3.1 Припуск на обработку деталей

3.2 Формула скорости резания

3.3 Расчет скорости резания

3.4 Формула глубины резания

3.5 Нарост и его влияние на процесс резания

3.6 Зависимость силы резания от условий работы резца

3.7 Определение силы резания

3.8 Влияние условий работы на скорость резания

3.9 Форма и размеры центровых отверстий

3.10 Необходимость правильного расположения центровых отверстий

3.11 Накернивание центровых отверстий

3.12 Центровочные инструменты

3.13 Обыкновенные центры

3.14 Устройство вращающегося центра

3.

3.16 Устройство поводкового патрона

3.17 Практика работы при закреплении детали в центрах

3.18 Детали, закрепляемые в центрах

3.19 Трехкулачковые самоцентрирующие патроны

3.20 Расширение пределов применения трех кулачкового патрона

3.21 Двухкулачковые самоцентрирующие патроны

3.22 Четырехкулачковые патроны с независимым перемещением кулачков

3.23 Проверка установки детали, обрабатываемой в четырех кулачковом патроне.

Токарные работы и технология обработки металлов

Токарные работы — это вид обработки деталей, с целью превращения из обычной металлической заготовки в нужной конструкции запасную часть различных механизмов. Токарные процессы происходят при помощи токарных станков и инструментов. Главным отличием токаря от фрезеровщика есть то, что у первого двигается именно деталь, в результате чего она нужным образом подтачивается. А работа фрезеровщика с фрезой заключается в работе именно режущего инструмента. Здесь им выступает многолезвийная фреза.

Здесь им выступает многолезвийная фреза.

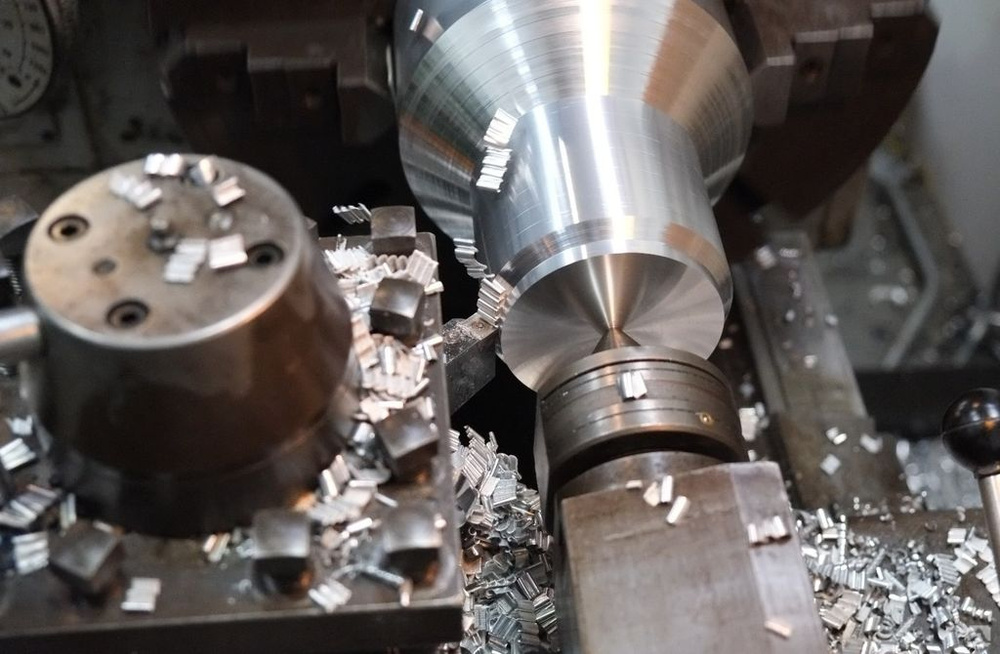

Сущность токарного мероприятия лежит в снятии лишнего металла с заготовки и доведение будущей детали до нужных параметров или необходимого типа поверхности. Стандартной продукцией токарного станка есть части и детали различных механизмов, которые в своей работе выполняют вращательные движения. Новые технологии в деле обработки позволяют выточить абсолютно все виды деталей, при этом задействовав фрезу. Именно это инновационное оборудование оснащено системой программного управления.

Станок металлообрабатывающийЧтобы осуществить токарную обработку, станок должен быть оснащен соответствующим режущим инструментом. Это немного напоминает расклинивание, где клином выступает задействованная часть заготовки. Если требуется выточить довольно мелкую деталь, использующуюся в узкой отрасли, то тогда применяют прецизионную обработку металла.

Технология токарной обработки металлов происходит по такому сценарию: когда в заготовку начинает врезаться режущий инструмент своей кромкой, то крайняя часть инструмента плотно зажимает деталь, борясь с силами сцепления внутри обрабатываемой конструкции, снимает мешающий слой металла, превращая его в металлическую стружку.

Кроме того, вам пригодятся знания о слесарной обработке металла.

Особенности токарной обработки

Движения токарного станка выполняются не в хаотичном порядке, а по четким направлениям. Таким образом, направление по которому вращается шпиндель станка, вместе с заготовкой, происходит вдоль оси Z, вторая прямая ось Х строго перпендикулярна первой. Именно ось Z считается отправной точкой в работе. Место расположения резцов должно находиться в плоскости XZ, а расстояние до резца регулируется при наладке оборудования.

Движение резца определяется по шкале вышеописанных систем, но преодолеваемое расстояние хода резца будет в 2 раза преувеличено по сравнению с реальностью, так как резец действует непосредственно на заготовку и перемещает ее на 2 мм. В более новых токарных станках, где управление происходит с помощью компьютера, существует и третья координата равная углу главного шпинделя. В более продвинутом программном обеспечении этот показатель можно задавать или корректировать.

Основные показатели работы станка это: продольная подача, глубина резания, скорость резания. Они непосредственно и являются определяющими факторами и помогают достичь:

- хорошую устойчивость режущего инструмента;

- повышение образования металлической стружки;

- поддержание нужного состояния поверхности для проведения работы;

- предельно допустимое количество образовавшейся стружки;

- слабое действие режущего инструмента;

- высокую скорость вращения шпинделя и резания.

Особенности процесса резания

Скорость резания для каждого материала своя, тем более что на нее влияют еще такие факторы, как предназначение станка, его вид и качество резцов. Такие данные считаются справочной информацией, которые занесены в табличные данные подобной литературы. Скорость резания и величина обточки — это факторы определяющие частоту оборотов шпинделя. Чтобы посмотреть своими глазами на все вышеописанные процессы, посмотрите — видео ролик в котором показана токарная обработка металла во всех подробностях:

youtube.com/embed/Wo_jodq41hY» frameborder=»0″ allowfullscreen=»allowfullscreen»>Глубина резания цилиндрической формы определяется размером подачи резца врезания. Поперечное резание определяется шириной кромки режущего приспособления. Когда происходит черновая обточка, то действие резца максимальное, а при отделочных работах оно выставляется в соответствии с размерами имеющихся припусков.

Существуют и токарные станки, предназначенные для нарезания резьбы, они носят название токарно-винторезного станка. С каким бы оборудованием не работал токарь, но его рабочее место должно быть четко организовано и всегда находиться в полном комплекте. Сюда должны входить основные режущие инструменты, вспомогательные, подручная литература и табличные данные, инструкции, сведения о надлежащем состоянии безопасности станка.

Токарная обработка металла 101 | Руководство по правильному производству

История токарной и прядильной обработки металлов насчитывает тысячи лет. Первое графическое свидетельство, обнаруженное археологами в гробнице египетского фараона Петосириса IV века. На картине изображены двое мужчин, работающих на древнем токарном станке.

На картине изображены двое мужчин, работающих на древнем токарном станке.

Техники могут выполнять токарную обработку металла вручную, но большинство мастерских используют в своей работе механизированные токарные станки. Сегодня мы рассмотрим введение в токарную обработку металла. Мы рассмотрим такие вопросы, как: Что такое токарная обработка металла? Какие металлы можно точить? Что можно получить в процессе токарной обработки металла? И более.

В компании Elemet Manufacturing, Inc. наши опытные механики и техники-чертежи тщательно адаптируют наши технологии к потребностям вашего проекта от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

Что такое точение металла?

Токарная обработка — это самый простой процесс механической обработки. Это также наиболее распространенная операция токарной обработки.

В процессе токарной обработки металла режущий инструмент вычитает металлические детали из внешнего диаметра вращающейся заготовки. Основная цель токарной обработки металла – уменьшить заготовку до требуемых размеров.

Основная цель токарной обработки металла – уменьшить заготовку до требуемых размеров.

Точение может быть на внешней поверхности детали или внутри, также называемое расточкой. Материал, используемый в этом производстве, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Токарная обработка металлов представляет собой вид механической обработки. Это процесс удаления материала, используемый для создания вращающихся деталей путем резки ненужного материала.

Для токарной обработки металла требуется токарный или токарный станок, заготовка, приспособление и режущий инструмент. Заготовка представляет собой кусок предварительно сформированного металла, закрепленный на приспособлении. Приспособление прикреплено к токарному станку и вращается с высокой скоростью.

Резак обычно представляет собой одноточечный режущий инструмент, подключенный к устройству. Однако для некоторых операций используются многоточечные инструменты. Выбранный режущий инструмент входит во вращающуюся заготовку и срезает материал на мелкие кусочки, чтобы создать желаемую форму.

Выбранный режущий инструмент входит во вращающуюся заготовку и срезает материал на мелкие кусочки, чтобы создать желаемую форму.

Токарная обработка позволяет производить вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Детали, которые полностью изготавливаются путем токарной обработки, часто включают компоненты ограниченного тиража, возможно, для прототипов.

Токарная обработка металла также обычно используется в качестве вторичного процесса для добавления или улучшения характеристик изготовленных деталей с использованием другого подхода. Благодаря чистоте поверхности и высоким допускам, которые предлагает токарная обработка металла, она идеально подходит для добавления прецизионных вращательных элементов к элементу, основная форма которого уже сформирована.

Теперь давайте подробно рассмотрим различные виды токарной обработки металлов и некоторые дополнительные процессы:

Растачивание

Растачивание — это процесс металлообработки, в ходе которого увеличивается уже просверленное (или отлитое) отверстие с помощью одноточечной резки. инструмент (или расточная головка, содержащая несколько таких инструментов). Растачивание обычно используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание — это аналог точения по внутреннему диаметру, при котором вырезаются внешние диаметры.

инструмент (или расточная головка, содержащая несколько таких инструментов). Растачивание обычно используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание — это аналог точения по внутреннему диаметру, при котором вырезаются внешние диаметры.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход квадратной кромки между поверхностями с разным диаметром токарной обработки.

Контурная токарная обработка

При контурной токарной обработке режущий инструмент следует в осевом направлении траектории с использованием заданной геометрии. Многократные проходы контурного инструмента необходимы для создания желаемых форм в готовом изделии.

Сверление

Сверление — это процесс удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в револьверной головке токарного станка. Данную процедуру могут выполнять отдельно приобретаемые сверлильные станки.

Данную процедуру могут выполнять отдельно приобретаемые сверлильные станки.

Торцовка

Торцовка в контексте токарной обработки металла включает в себя перемещение выбранного режущего инструмента под прямым углом к оси вращения заготовки. Облицовка выполняется операцией поперечного суппорта. Первая операция часто выполняется при изготовлении заготовки, а часто и последняя, отсюда и фраза «обработка».

Нарезка канавок

В металлообработке нарезка канавок аналогична отрезке, но канавки нарезаются на определенную глубину вместо того, чтобы полностью отделять деталь от заготовки. Машинисты могут выполнять нарезку канавок на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известную как нарезка торцевых канавок или трепанация).

Твердое точение

Твердое точение состоит из точения металлов с твердостью по шкале С по Роквеллу выше 45. Оно обычно выполняется после термической обработки заготовки. Процесс твердого точения имеет тенденцию заменять более традиционные операции шлифования.

Твердое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров или шероховатости поверхности Rz 0,8-7,0 микрометров. Твердое точение включает, среди прочего, шестерни, компоненты ТНВД и гидравлические компоненты.

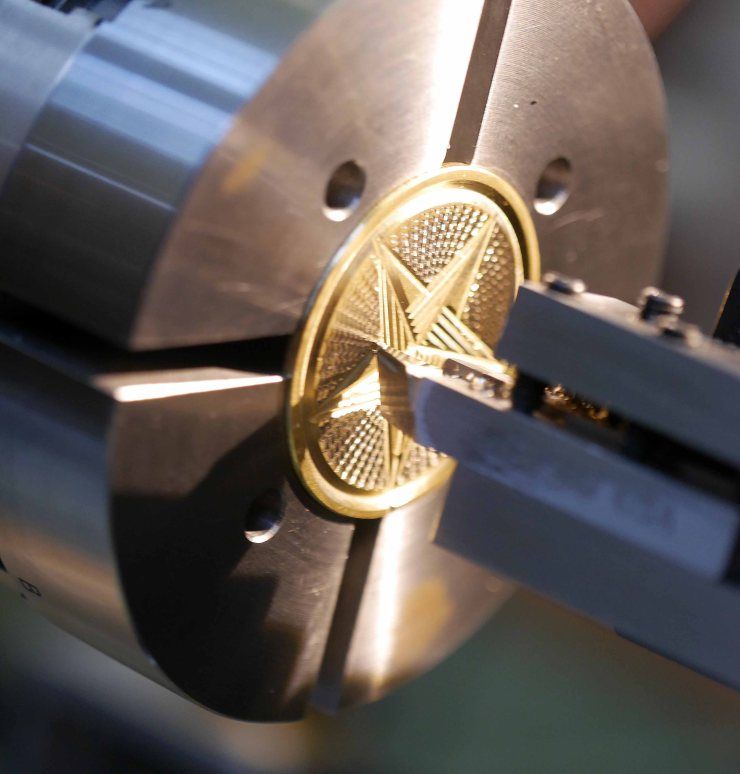

Накатка

Накатка — это нарезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Отрезка

В процессе отрезки, также называемого отрезкой или обрезкой, создаются глубокие канавки, которые отделяют готовый или частично готовый компонент от его исходной заготовки.

Многоугольная токарная обработка

Многоугольная токарная обработка — это процесс токарной обработки, при котором некруглые формы обрабатываются без прерывания вращения сырья.

Расширение

Расширение — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Развёртывание используется для изготовления внутренних отверстий чрезвычайно точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Сферическое точение

Сферическое точение придает заготовке форму шара.

Ступенчатая токарная обработка

В процессе ступенчатой токарной обработки создаются две поверхности с резким изменением диаметра между ними. Готовое изделие напоминает ступеньку.

Коническое точение

Коническое точение позволяет получить коническую поверхность путем постепенного уменьшения или увеличения диаметра цилиндрической заготовки. Эта операция сужения находит широкое применение в конструкции машин.

Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок. Токарная обработка с конусом создает наклонный переход между двумя поверхностями заготовки разного диаметра. Результат возникает из-за углового движения между заготовкой и режущим инструментом.

Нарезание резьбы

Как стандартная, так и нестандартная резьба может быть нарезана на токарном станке с использованием соответствующего режущего инструмента. Либо снаружи, либо внутри отверстия, обычно называемое одноточечной резьбой.

Какие металлы могут токарные станки?

Теперь, когда мы рассмотрели «что такое токарная обработка металлов», давайте обратимся к тому, что могут обрабатывать материалы, и они используют несколько различных металлов в процессе токарной обработки металлов:

- Черные металлы, такие как железо, сталь или литье железо

- Алюминий

- Латунь и другие медные сплавы

- Жаропрочные никелевые сплавы

- Титан

- Другие цветные металлы

Зачем работать с токарной мастерской?

Нет простого способа описать преимущества высококачественной прецизионной обработки и ее значение в современной производственной экономике. Надеюсь, сегодня мы ответили на основной вопрос: «Что такое токарная обработка металла»?

В компании Elemet Manufacturing, Inc. наши опытные механики и техники-чертежи тщательно адаптируют нашу технологию к вашим потребностям проектирования от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

наши опытные механики и техники-чертежи тщательно адаптируют нашу технологию к вашим потребностям проектирования от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

Токарные станки по металлу | WorkSafe

Токарные станки по металлу, особенно токарные станки с центровым или моторным приводом, обычно используются для обработки металлических деталей.

Закрепленная в патроне заготовка поворачивается против инструмента, который отрезает металл от заготовки. Детали создаются путем обтачивания заготовки на одном или обоих концах токарного станка и изменения ее формы с помощью инструментов с определенными режущими кромками.

Рисунок 1: Токарный станок по металлу

Опасности

- Подъем тяжестей

- Контакт, удар или запутывание движущихся частей/незакрепленных предметов

- Контакт с металлической стружкой или стружкой

- Контакт с охлаждающей жидкостью

- Негерметичные гидравлические шланги

- Неподходящие инструменты и методы полировки

- Шум

- Поскальзывания, спотыкания и падения

- Контакт, удар или запутывание в результате неожиданного движения (во время технического обслуживания, очистки и ремонта)

Средства индивидуальной защиты (СИЗ)

- Средства защиты органов слуха

- Защита для глаз

Задачи

Задачи — Загрузка и выгрузка

Опасность

Тяжелый подъем

Вред

- Переутомление

Органы управления

- При необходимости ИСПОЛЬЗУЙТЕ механическое подъемное устройство.

Задача – закрепить заготовку и выполнить рез

Опасность

Тяжелый подъем

Вред

- Глубокие порезы или ампутации

- Синяк

- Переломы

Органы управления

- ЗАКРЫВАЙТЕ детали (например, ключи зажимного патрона, инструменты или стружку) в защитные кожухи с блокировкой, чтобы избежать ударов.

- ИСПОЛЬЗУЙТЕ подходящий патрон для заготовки.

- СОХРАНЯЙТЕ переднюю бабку от незакрепленных предметов.

- ИЗБЕГАЙТЕ ношения свободной одежды, украшений или перчаток — они повышают риск запутывания.

- РАЗМЕЩАЙТЕ органы управления токарным станком, чтобы ИЗБЕГАТЬ доступа через рабочую зону.

- Заготовки НЕ ДОЛЖНЫ выступать за переднюю бабку токарного станка. В этом случае ДОЛЖНА быть обеспечена адекватная поддержка.

Движущиеся части могут включать:

- приводные шестерни

- патроны/ключи для патронов

- ходовой и подающий винты

- инструменты или стружка

- Крупногабаритные или недостаточно закрепленные заготовки.

Ключи патрона могут быть подпружинены для извлечения, когда оператор убирает руку. Защитный кожух с блокировкой патрона не может закрыться до тех пор, пока не будет извлечен ключ.

Опасность

Контакт с металлической стружкой или стружкой

Вред

- Ожоги или повреждения кожи

Органы управления

- СОХРАНЯЙТЕ металлическую стружку.

Другие (немеханические) опасности

Опасность

Контакт с охлаждающей жидкостью

Вред

- Затрудненное дыхание и повреждение кожи

Органы управления

- УБЕДИТЕСЬ, что охлаждающие жидкости и смазочные материалы:

- СОДЕРЖИТСЯ для предотвращения вреда

- ОБРАБАТЫВАЕТСЯ или ЗАМЕНЯЕТСЯ в соответствии с инструкциями производителя.

Опасность

Негерметичные гидравлические шланги

Вред

- Протечки могут проникать через кожу

- Боль в руке

- Повреждение тканей и мышц

- Колотые раны

Органы управления

- Утечка масла, вздутие или износ стенок шланга НЕОБХОДИМО заменить неисправные детали.

- НЕ используйте руки или пальцы для обнаружения утечек гидравлического масла.

- Если масло просачивается на чью-либо кожу или кто-то, работающий рядом с гидравлическим маслом под давлением, думает, что его укусило насекомое, его НЕОБХОДИМО ДОСТАВИТЬ в больницу, а полную информацию предоставить медицинскому персоналу.

- ПРИМЕНЯЙТЕ программу профилактического обслуживания (гидравлические шланги и муфты гидравлических шлангов).

Опасность

Запутывание из-за несоответствующих инструментов и методов полировки наждачной бумагой

Вред

- Отрезы

- Размозжение ран

Органы управления

- ИЗБЕГАЙТЕ ношения свободной одежды, украшений или перчаток – они повышают риск запутывания.

- Наждачная бумага ДОЛЖНА быть надежно закреплена за концы – НЕ оборачивайте руки или полностью вокруг заготовки.

Инструменты ДОЛЖНЫ быть отшлифованы и отполированы. Если на них есть царапины или порезы, металл, скорее всего, зацепится и порвется во время вращения.

Если на них есть царапины или порезы, металл, скорее всего, зацепится и порвется во время вращения.

Рис. 2. Наждачная бумага прикреплена к прочному стержню

Рис. 3. Наждачная бумага прикреплена к держателю инструмента

.Рис. 4. Наждачная бумага закреплена в «щелкунчике»

Опасность

Шум

Вред

- Повреждение или потеря слуха

Органы управления

- УМЕНЬШИТЬ уровень шума, изолировав машины или окружив их шумозащитными экранами.

- ОЦЕНИТЕ уровень шума.

- ОРГАНИЗУЙТЕ проверку слуха.

- ВСЕГДА НОСИТЕ средства защиты органов слуха.

Безопасный уровень шума в течение восьмичасового рабочего дня составляет 85 дБ(А). Токарный станок по металлу может превысить эту интенсивность шума. Гидравлические насосы также могут быть шумными.

Опасность

Поскальзывается и падает

Вред

- Ловушка

- Порезы

- Синяк

- Контакт с жидкостями

Органы управления

- ПОДДЕРЖИВАЙТЕ современные процедуры уборки.