Технологический процесс производства пеллет из опилок и соломы: изготовление самодельных гранул

Сейчас в качестве топлива все чаще используются отходы древесины, а также продукты переработки сельского хозяйства. В спрессованном виде такие топливные гранулы неплохо горят и позволяют существенно экономить на традиционных видах энергоносителей для обогрева различных помещений. Пеллеты из соломы — это отличный вариант биомассы, которую можно приготовить дома самостоятельно.

Содержание

- Характеристика пеллет

- Технология производства

- Гранулы из соломы

- Самодельные грануляторы

- Сфера применения топлива

Характеристика пеллет

Из-за дороговизны и по многим другим причинам уголь и дрова стали не всем доступны, поэтому владельцы частных домов находят альтернативные виды топлива. Для переработки используются древесные и сельскохозяйственные отходы. Они горят немного хуже, но тепло отдают хорошо. После обработки и прессовки натурального сырья получают гранулы и брикеты.

Пеллеты представляют собой топливные гранулы, изготовленные из древесных отходов, а также из остатков сельскохозяйственных продуктов:

- солома;

- лузга гречихи, подсолнуха, кукурузы;

- птичий помет.

Технология производства очень простая, поскольку не нужно применять никаких связующих компонентов. После переработки получается биологически чистое топливо и к тому же безопасное. Пеллеты могут быть разными, ведь для получения гранул используется разный вид сырья. Делят такую продукцию на три категории:

- Белые гранулы считаются наилучшим топливом. Оно отличается высоким качеством и ценой. Свое название гранулы получили из-за характерного белого или светло-желтого цвета. Однако цвет пеллет не имеет значения, ведь самое важное свойство — зольность. После их сгорания золы остается всего 0,5% от общего объема массы. Котел после горения чистится крайне редко;

- Серые содержат небольшой процент коры, хвои и прочих примесей.

Их зольность не должна превышать 1,5% после сгорания топлива;

Их зольность не должна превышать 1,5% после сгорания топлива; - Темные, или промышленные, производят с применением соломы или жмыха с добавлением древесных отходов. Зольность у такого варианта выше, чем у других пеллет, но она не превышает 5%.

Белые и серые пеллеты почти всегда используются для автономного отопления. Среди основных характеристик:

- плотность примерно 600 кг/м3;

- диаметр не превышает 6−8 мм;

- выделяемое количество тепла в пределах 4,7 кВт/ч.

Для их сжигания необходимо иметь специальные пеллетные котлы. Такое оборудование отличается высокими требованиями к использованному топливу. Кроме хорошего качества и малой зольности, очень важна целостность фракции и отсутствие в ней пыли. Если не придерживаться этих требований, то горелки быстро забиваются и оборудование перестает работать.

Для использования пеллет в промышленных целях также необходимо наличие специальных агрегатов для сжигания. Однако они имеют другую структуру и большие объемы. Считается, что любой из видов можно засыпать в твердотопливные котлы на стадии тления. Обычно их добавляют, когда печь уже разогрета.

Технология производства

Сейчас все чаще стали применяться различные отходы для изготовления продукции, способной заменить традиционные виды топлива. Если они используются грамотно, то такой вид деятельности является очень прибыльным. Технология производства пеллет из опилок или соломы довольно простая, поэтому ее можно легко освоить самостоятельно.

Самодельные гранулы вряд ли будут работать на импортном агрегате, но для котла, сделанного своими руками, они вполне подойдут. Если использовать в качестве сырья опилки или щепу, то производство гранул будет состоять из нескольких этапов.

Для измельчения крупной фракции древесного сырья понадобится дробилка. Это позволит подготовить его к сушке. После этого необходимо воспользоваться сушильной камерой, чтобы в ней фрагменты достигли влажности 8−12%. Затем просушенная древесина проходит этап измельчения. Ее подают в дробилки, после чего готовые фрагменты достигают размеров не более 1,5 мм для серых и белых гранул и 4 мм для промышленных пеллет.

Это позволит подготовить его к сушке. После этого необходимо воспользоваться сушильной камерой, чтобы в ней фрагменты достигли влажности 8−12%. Затем просушенная древесина проходит этап измельчения. Ее подают в дробилки, после чего готовые фрагменты достигают размеров не более 1,5 мм для серых и белых гранул и 4 мм для промышленных пеллет.

При недостаточной влажности гранулы не смогут склеиваться. Чтобы получить хорошее увлажнение, добавляют отходы хвойных деревьев и впрыскивают воду. Некоторые породы дерева, например, береза, бук или дуб проходят процесс обработки паром.

Для прессования используются разные конструкции. Через матрицу плоской или круглой формы продавливается сырье, чтобы получить цилиндры нужных размеров. В процессе производства пеллеты нагревают под воздействием повышенного давления до 70−90 оС, из-за чего они сильно крошатся.

Гранулы из соломы

Более простой способ производства пеллет — использование в качестве сырья соломы. Она отличается тем, что изначально имеет сухой вид. Этап сушки в процессе изготовления гранул почти не применяют. Если она мокрая, то легко сохнет на солнце без специального оборудования. Добившись нужной степени влажности топливного материала, приступают к его переработке.

Сухая солома легко поддается процессу измельчения. Для этого используется соломорезка, способная порезать сырье на фрагменты нужной длины. Все эти работы выполняются за один раз. Доведенное до нужной степени влажности сырье попадает в прессовальную машину, где его продавливают.

Поскольку солома мягкая, весь процесс производства происходит легко и с высокой производительностью при использовании более мощного оборудования. Считается, что производство пеллет из соломы менее затратное, чем использование в качестве сырья древесных отходов.

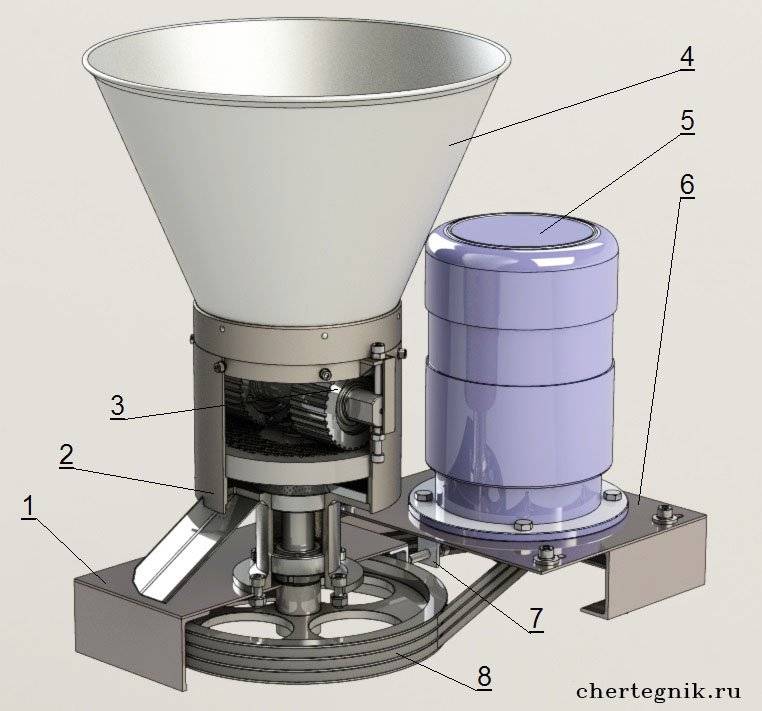

Самодельные грануляторы

Основным видом для производства пеллет является гранулятор, хотя также необходимо иметь и прочие устройства. Существует несколько моделей для формирования гранул:

- Шнековые внешне по своему строению напоминают большую мясорубку. Через шнековый вал и матрицу-решетку, подготовленное сырье продавливается. Это отличный вариант при использовании в качестве сырья соломы. Для более твердого вида, например, древесины ему не хватит усилий, чтобы хорошо ее измельчить. Однако при прочных деталях домашние умельцы ставят более мощный мотор.

- Экструдер с плоской матрицей оснащен кругом из металла с проделанными отверстиями нужного диаметра, примерно 3−4 мм. С помощью зубчатых катков солома продавливается, после чего формируются гранулы.

- При использовании круглой матрицы процесс ничем не отличается. Она выполнена в виде колец с катками, расположенными в другой плоскости. Этот вариант отличается более высокой производительностью, но несмотря на это, такие гранулы в домашнем производстве делают крайне редко.

Самым лучшим и удобным считается шнековый экструдер, который находит применение для изготовления комбикорма. Он отлично подойдет для производства гранул из мягкого сырья, например, соломы. Однако для этого необходимо иметь определенные навыки работы с оборудованием.

Сфера применения топлива

Твердотопливный материал находит широкое применение в разных сферах жизни. Пеллеты используются для отопления жилых и производственных помещений, в теплоэнергетике. Особенно они стали популярными среди владельцев частных домов. Самым простым сырьем для производства пеллет является торф и солома.

Однако пеллеты используются не только в качестве топливного материала для котлов. Очень часто фермеры применяют гранулы в помещениях для животных. Их посыпают на пол, и такая подстилка отлично впитывает влагу, сохраняет тепло и согревает в холодные дни. Находят применение пеллеты из мягкого сырья на АЗС при уборке технических жидкостей и горюче-смазочных материалов, а также в автомастерских. В сельском хозяйстве такая продукция используется в качестве мульчи. Защитный слой необходим для сохранения влаги, повышения урожайности в саду и огороде.

Их посыпают на пол, и такая подстилка отлично впитывает влагу, сохраняет тепло и согревает в холодные дни. Находят применение пеллеты из мягкого сырья на АЗС при уборке технических жидкостей и горюче-смазочных материалов, а также в автомастерских. В сельском хозяйстве такая продукция используется в качестве мульчи. Защитный слой необходим для сохранения влаги, повышения урожайности в саду и огороде.

Очень часто гранулы применяют вместо древесного угля для гриля. Они также являются эффективным сорбентом для очистки газа от серы. Иногда пеллеты используются для кошачьего туалета в качестве наполнителя.

https://youtube.com/watch?v=MQ6OSUApAos

Технология производства топливных гранул | Лесной комплекс

В 2022 году в России на законодательном уровне планируют ввести запрет на сжигание и сброс древесных отходов в отвалы. К 2025 году содержание органических отходов на свалках не должно будет превышать 50%, а к 2028 году — 30%. Сейчас своего рода переходный период, когда предприятиям ЛПК предоставлено время наладить переработку древесных отходов.

К 2025 году содержание органических отходов на свалках не должно будет превышать 50%, а к 2028 году — 30%. Сейчас своего рода переходный период, когда предприятиям ЛПК предоставлено время наладить переработку древесных отходов.

Между тем, объём производства и экспорта пеллет уже сейчас вырос до небывалого уровня и составил в 2019 году около 2 млн тонн. Современные технологические решения позволяют производить топливные гранулы различного качества — по европейскому стандарту, ГОСТу или ТУ — это зависит исключительно от исходного сырья (таблица 1).

Сырьё для производства пеллет/брикетовДля определения качества готовой продукции на экспериментальной площадке завода-изготовителя производят тестовую партию из сырья заказчика, на которую выдают сертификат. Если образцы не оправдали ожидания заказчика, специалисты «Доза-Гран»тм дают рекомендации, соблюдая которые можно получить гранулу желаемого стандарта качества.

Биотопливный завод под ключ представляет собой универсальное производственное предприятие полного цикла переработки древесины и древесных отходов. В общей сложности от согласования технического задания до ввода объекта в эксплуатацию и обучения персонала потребуется от 7 месяцев. Срок окупаемости — от 2 лет.

В общей сложности от согласования технического задания до ввода объекта в эксплуатацию и обучения персонала потребуется от 7 месяцев. Срок окупаемости — от 2 лет.

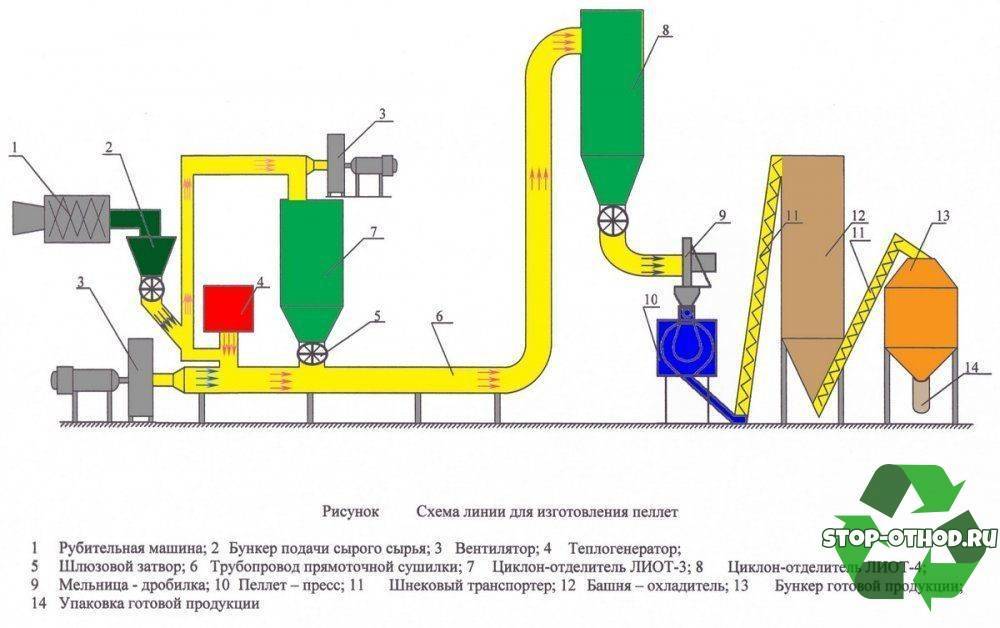

Поговорим о технологии подробно на примере линии «Доза-Гран».

Измельчаем кусковые отходы

Горбыль, неделовая древесина по ТУ 16.10-103-94862185-2017 (размером до 6000х360х360 мм (до Ø380), влажностью до 50 %), хранящиеся в штабелях или в пачках, подают на конвейер барабанной рубительной машины. Ножи со скоростью вращения 400–600 оборотов в минуту равномерно измельчают сырьё и позволяют получать щепу без мятых кромок. Вылет ножа и скорость подачи сырья регулируются, что обеспечивает калиброванную фракцию.

Модульное исполнение рубительной машины и роликового конвейера повышает технологичность оборудования и культуру производства, сокращая время монтажа, оно многократно удобнее в эксплуатации. Отпадает необходимость использовать приямок, который забивался бы. Благодаря жёсткому креплению роликового конвейера к рубительной машине создаётся устойчивая конструкция, обеспечивающая снижение уровня шума при использовании.

Измельчаем щепу

Интенсивность выгрузки сырья регулируют, изменяя шибером проходное сечение и скорость тягового органа с помощью частотного преобразователя. Попадая в камеру измельчения молотковой дробилки, щепа захватывается во вращение вокруг оси ротора, с силой отбрасывается на деки и сито, где дробится вращающимися на пальцах молотками. Она остаётся внутри камеры до тех пор, пока не станет меньше диаметра отверстий сита, после чего её выбросит под действием воздушного потока ротора к выходному окну.

Молотковая дробилка соединена с пневмосистемой. На нижнем патрубке циклона установлен шлюзовой затвор, откуда щепа выгружается на площадку под ним или механизированный склад.

Агент сушки

Создание агента сушки происходит в теплогенераторе при сжигании щепы. В установку входят: камера дожига, смесительная и распределительная камеры, система розжига/сброса дымовых газов, бункер топлива со шнековой подачей, горелка с дутьевым вентилятором наддува.

В теплогенераторе применяется способ двухступенчатого сжигания топлива в двух последовательно установленных топочных устройствах (с охлаждением и очисткой продуктов сгорания после них в смесительной и распределительной камерах). В твердотопливной горелке сгорает твёрдая фракция топлива и образуются горючие газы, которые сгорают в камере дожига с добавлением воздуха.

В твердотопливной горелке сгорает твёрдая фракция топлива и образуются горючие газы, которые сгорают в камере дожига с добавлением воздуха.

Воздух подмешивается с помощью дутьевого вентилятора. Температура топочных газов регулируется объёмом подачи топлива и интенсивностью подмеса воздуха с температурой окружающей среды. Показания температуры отображаются на пульте управления, приборе ТРМ от датчиков — термопар, установленных на загрузном и выгрузном патрубке сушильного барабана.

Приём и очистка опила

При использовании в качестве сырья для пеллетов опила стоит обратить внимание на ряд особенностей роликового конвейера, доставляющего сырьё до сепаратора.

Так, цельнолитая рабочая поверхность конвейерной ленты с шевронным рифлением позволяет исключить отрыв шевронов и транспортировать насыпной груз под наклоном до 30°, а приводной и пассивный барабаны имеют конструкцию типа «беличье колесо», чтобы сырьё не забивалось между лентой и барабаном.

Сепаратор опила предназначен для удаления крупных посторонних включений размером более 25×25 мм, встречающихся в массе сырья, для защиты технологического оборудования от повреждений. Мелкая фракция выгружается на роликовый конвейер и поступает в приёмный бункер шнекового транспортёра, который необходим для обеспечения равномерной подачи сырья и предотвращения подсоса воздуха в сушильный барабан. Скорость подачи регулируется изменением частоты вращения вала шнека с помощью частотного преобразователя, установленного в пульте управления.

Мелкая фракция выгружается на роликовый конвейер и поступает в приёмный бункер шнекового транспортёра, который необходим для обеспечения равномерной подачи сырья и предотвращения подсоса воздуха в сушильный барабан. Скорость подачи регулируется изменением частоты вращения вала шнека с помощью частотного преобразователя, установленного в пульте управления.

Сушка

Сушка сырья происходит во вращающемся трёхпроходном сушильном барабане под воздействием агента сушки. Наружный, промежуточный и внутренний контуры оснащены лопатками, которые предназначены для перемещения, ворошения и частичного измельчения комьев сырья в процессе сушки, которая начинается уже во внутреннем контуре сушильного барабана, что увеличивает его КПД.

Попадая в загрузное устройство, сырьё контактирует с расположенными в нём разгрузочными пластинами и предварительно нагревается, а затем перемешивается с топочными газами и попадает на лопатки барабана. При подъёме материала до определённой высоты оно скатывается на нижний ряд лопаток. И процесс повторяется.

И процесс повторяется.

Снятие влаги происходит за счёт контакта сырья не только с сушильным агентом, но и с поверхностью нагретого металла. Необходимый поток воздуха создаётся тягодутьевым вентилятором, установленным после циклонов.

Для сохранения температуры агента сушки рекомендуется утеплять воздуховод комплекта трубопроводов, идущий от сушильного барабана до циклона. При падении температуры ниже 80 °С агент сушки считается насыщенным и не способен впитывать влагу из сырья.

Площадка под циклоном должна быть ровной, чистой и ограждённой от участка сушки и гранулирования. Она используется в качестве оперативного склада для накопления высушенного сырья перед подачей в роторную дробилку во время наладки оборудования, когда влажность может быть выше допустимой, а также работа на склад осуществляется при остановке процесса гранулирования и заполнении бункера над гранулятором.

Гранулирование

«Сухое» сырьё поглощается роторной дробилкой через устройство ручного забора (эжектор) и по шлангу ПВХ направляется в камеру измельчения, где измельчается вращающимися молотками и с силой отбрасывается на сито до тех пор, пока состав частиц не окажется меньше диаметра отверстий сита и их не выбросит под действием воздушного потока в выпускной патрубок.

Далее сырьё транспортируется через выпускной патрубок и металлорукав в демпферный бункер, где происходит отделение транспортного воздуха через аспирационные мешки или через

циклоны-разгрузители.

Преимущества роторной дробилки в том, что измельчающим механизмом служат молотки из износостойкой конструкционной рессорно-пружинной стали, которые можно устанавливать в четыре рабочих положения по мере износа. Ротор сбалансирован по массе (при сборке молотки устанавливаются друг напротив друга с разницей в весе не более 5 грамм).

Воздухозаборное устройство-эжектор удобно в работе, позволяет регулировать подсос воздуха и предотвращает забивание сырья в дробилке при измельчении. Есть возможность оперативно сменить сита с разным диаметром отверстий для настройки степени измельчения.

Основной узел линии — прессгранулятор. Он предназначен для получения гранул из опила древесины мягких пород фракцией 1–3 мм (содержание переизмельчённого сырья менее 0,2 мм не должно превышать 12%).

Гранулятор состоит из редуктора с прессующим узлом, установленного на раме, основного электродвигателя, смесителя, дозатора и питателя принудительной подачи. Корпус дозатора сделан в виде горизонтально расположенного U-образного цилиндра, внутри которого расположен шнек. Рядом с выгрузным отверстием дозатора установлен переходной патрубок, где предусмотрена магнитная крышка — металлоуловитель.

Смеситель гранулятора предназначен для разрыхления, интенсивного смешивания сырья с добавками (водой, паром и другими связующими веществами), равномерной подачи сырья через питатель в рабочую камеру гранулятора. Он оснащён термометром, штуцером для подвода жидких компонентов или пара, тяга которого опционально может быть вынесена к рабочей зоне гранулятора.

Питатель предназначен для принудительной подачи сырья в камеру прессования. Его корпус снабжён люком обслуживания и ручной подачи сырья.

Принцип такой. Прессующий узел предназначен для получения гранул из увлажнённого продукта путём продавливания его вальцами через радиальные отверстия кольцевой матрицы. Сырьё попадает в дозатор пресс-гранулятора, затем равномерно подаётся в смеситель, где увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой, после чего увлажнённый продукт выводится в пресс-узел.

Сырьё попадает в дозатор пресс-гранулятора, затем равномерно подаётся в смеситель, где увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой, после чего увлажнённый продукт выводится в пресс-узел.

В камере прессования сырьё затягивается между вращающимися матрицей и вальцами, продавливается в радиальные отверстия матрицы, где под давлением происходит формирование гранул. Гранулы наталкиваются на неподвижный нож и обламываются. Сформованные гранулы падают вниз и через патрубок выводятся из пресса.

Для улучшения связующих свойств лигнина, содержащегося в древесине, и получения более качественной гранулы рекомендуется подмешивать нагретую воду в дозатор пресс-гранулятора. Объём подаваемой воды определяется опытным путём по внешнему виду получаемой гранулы.

Подачу воды увеличивают до тех пор, пока количество несгранулированной части продукта не станет минимальным, а поверхность гранул всё ещё будет блестящей. Если гранулы с блестящей поверхностью получаются мягкими, это не признак некачественной продукции: после охлаждения они быстро твердеют.

Если после увеличения подачи воды нагрузка на электродвигатель понижается, можно увеличить подачу сырья. Если количество несгранулированной части продукта минимальное, но поверхность гранул получается шероховатой, это значит, что продукт переувлажнён. В таком случае нужно или уменьшить подачу воды, или постепенно увеличить подачу сырья.

Если применяют лиственные породы древесины или сырьё пересушено, из-за низкого содержания лигнина нужно подмешивать не только воду, но и пар, а также необходим подбор соответствующей матрицы.

Гранулирование с применением пара увеличивает производительность пресса и срок службы матриц на 15–20%. При гранулировании с паром в первую очередь увеличивается подача сырья и уже потом, при помощи парового вентиля, — пара.

Количество пара определяется по качеству гранул. В отличие от воды, пар даёт эффект производительности, только если парогенератор приготавливает сухой пар под давлением 0,1–0,4 МПа (для получения влажного пара требуется нагреть воду до 100 градусов, а для сухого — до 140 градусов и выше). При меньшем давлении продукт плохо увлажняется.

При меньшем давлении продукт плохо увлажняется.

Пресс-гранулятор имеет систему защиты рабочих органов при забивании. Она состоит из главного вала, стакана редуктора, шлицевого фланца редуктора, срезных штифтов.

Выгрузка гранулы диаметром 6–8 мм (несгранулированная часть менее 10%), влажностью 10–13%, температурой до 90 ˚С) происходит на скребковый конвейер. С его помощью гранулы отводятся от пресс-грануляторов в блок охлаждения.

Охлаждение

Пеллеты по ГОСТ Р 55114-2012Как и следует из названия, блок охлаждения предназначен для охлаждения гранул с последующим просевом гранул для отделения их от пыли, мелкой фракции, несгранулированной части, которая перемещается за периферию блока на линию возврата или в тару для несгранулированной части.

Пройдя через камеру охлаждения, воздушный поток поступает в циклон-осадитель, который очищает проходящий воздух от некоторого количества несгранулированной части, предотвращая потери продукта, а также увеличивая ресурс вентилятора.

Охлаждённые гранулы быстро твердеют и приобретают товарный вид. Через планочный разгрузитель они поступают на стол рассева, где отделяются от крошки. Несгранулированная часть и крошка поступают в шнековый транспортёр и идут на вторичную переработку. Кондиционные гранулы направляются на фасовку.

Фасовка

Нормы качестваГотовые гранулы по ТУ 16.29.14.192-100-94862185-2017 со стола рассева перемещаются на скребковый конвейер и поступают в мешок «биг-бэг», закреплённый на раме. Заполнение и вес мешков контролируется электронными платформенными весами.

Для удобства обслуживания механизмов, находящихся на

высоте более 3 м, рекомендуется устраивать площадки обслуживания (организуется силами заказчика). Контроль и управление оборудованием осуществляются с пульта.

Текст: Александр Сергеев, кандидат технических наук

Статья опубликована в журнале Лесной комплекс №1 2020

Роль технологий в производстве качественных пеллет и новейшие технологии

«На качество пеллет влияет множество переменных. Мы должны различать параметры, связанные с ингредиентами и рецептурой, и факторы, связанные с процессом и технологией. Технологии играют жизненно важную роль, поскольку они напрямую связаны с задачей комбикормового завода по производству гранул такой твердости, которая требуется, и поддержания высокой и постоянной производительности при сохранении затрат на энергию на минимально возможном уровне».

Мы должны различать параметры, связанные с ингредиентами и рецептурой, и факторы, связанные с процессом и технологией. Технологии играют жизненно важную роль, поскольку они напрямую связаны с задачей комбикормового завода по производству гранул такой твердости, которая требуется, и поддержания высокой и постоянной производительности при сохранении затрат на энергию на минимально возможном уровне».

В производстве кормов для животных комбикорма в основном используются в виде пеллет и гранул. Отмечено, что в последние годы форма гранул стала более предпочтительной из-за ее особенностей, таких как простота транспортировки и ее положительное влияние на продуктивность потребляющего ее животного. Считается, что эти положительные эффекты в значительной степени связаны с физическим качеством гранул. Качество пеллет напрямую связано с рецептурой корма и технологией производства пеллет.

Мы задавали много вопросов о комбикормах по номеру Штефан Хох, руководитель отдела комбикормов и премиксов группы Bühler . Хо, который отвечает за глобальный бизнес Группы по производству кормов для животных со штаб-квартирой в Чанчжоу, Китай, предоставил важную информацию о последних инновациях в области производства качественных пеллетных кормов, технологий производства пеллет и гранулированных кормов.

ПЕЛЛЕТЫ ИЛИ ГРАНУЛЫ?

Какой корм следует предпочесть в кормлении животных в виде пеллет или гранул?

С точки зрения питания выбор подходящего типа корма в значительной степени зависит от вида животных. Но также необходимо учитывать и другие факторы, такие как возраст животных, этап их цикла выращивания, а также метод кормления.

Для бройлеров было доказано, что гранулированные или пеллетированные корма обеспечивают лучшую производительность в начальной фазе роста по сравнению с мешанкой.

У свиней и домашней птицы можно найти различные формы корма (мука, пеллеты или гранулы). Испытания на домашнем скоте показали несколько улучшенную конверсию корма у свиней, которых кормили гранулами, по сравнению с контрольными группами, которых кормили мешанкой или гранулами более низкого качества, соответственно.

Для кормления крупного и молочного скота автоматизация коровника является движущей силой увеличения использования кормовых гранул. Коровы потребляют гранулы быстрее, чем другие формы корма. Это важно, поскольку прием пищи может ограничивать выработку молока.

В заключение, форма корма должна соответствовать виду, физиологии, пищеварительной системе и возрасту животных. Встроенные датчики в сочетании с усовершенствованными алгоритмами управления технологическим процессом обеспечивают постоянно оптимальную питательную ценность при минимальных производственных затратах и обеспечивают решающее конкурентное преимущество по всей цепочке создания стоимости.

ПРОИЗВОДСТВО КАЧЕСТВЕННЫХ КОРМОВЫХ ПЕЛЛЕТ

Какие существуют способы производства качественных кормовых гранул?

Многие переменные влияют на качество гранул. Мы должны различать параметры, связанные с ингредиентами и рецептурой, и факторы, связанные с процессом и технологией.

Что касается ингредиентов и рецептуры, то есть кормовые материалы, которые хорошо гранулируются и дают прочные гранулы, а есть и такие, которые не будут. В то время как зерновые злаки составляют основную часть большинства кормовых смесей, жиры и масла, присутствующие в гораздо меньших количествах, могут оказывать такое же или даже большее влияние на качество гранул. Для составов с высоким содержанием жира можно ожидать лучшего качества гранул, когда жир связан с сырьем, по сравнению с добавлением жира в виде жидкости в кондиционер. Кроме того, кукуруза ухудшает качество пеллет, а пшеница улучшает качество пеллет. Кроме того, сырое волокно с высоким содержанием целлюлозы повышает качество пеллет, в то время как высокое содержание лигнина ухудшает качество пеллет.

С технологической точки зрения процесс кондиционирования имеет первостепенное значение. Особенно важными факторами являются содержание влаги и температура мезги на входе в пресс. И то, и другое во многом зависит от количества и характеристик пара в процессе кондиционирования. Как правило, качество пеллет можно улучшить за счет повышения температуры кондиционирования, в то время как при температурах выше 85 °C существует компромисс, когда можно ожидать незначительного дальнейшего улучшения качества пеллет. Что касается технических характеристик штампа, большое значение имеет соотношение длины отверстия и диаметра отверстия, а также время пребывания в штампе. Другими определяющими факторами являются скорость подачи, распределение мезги в камере гранулирования, а также зазор между валками. Все критические параметры процесса гранулирования (нагрузка двигателя, производительность, температура, износ и т. д.) должны постоянно контролироваться, т.е. г. с помощью интегрированной технологической линии или системы управления предприятием. Вместе с WinCos и Mercury компания Bühler предлагает два мощных перспективных инструмента для мониторинга и контроля этих параметров, а также для предоставления клиентам дополнительной информации благодаря облачным сервисам.

Вместе с WinCos и Mercury компания Bühler предлагает два мощных перспективных инструмента для мониторинга и контроля этих параметров, а также для предоставления клиентам дополнительной информации благодаря облачным сервисам.

Какое место занимает технология в производстве качественных пеллет?

Технологии играют жизненно важную роль, поскольку они напрямую связаны с целью комбикормовых заводов производить гранулы такой твердости, которая требуется, и поддерживать высокую и постоянную производительность при сохранении затрат энергии на минимально возможном уровне. Кроме того, процесс гранулирования имеет очень большое значение для гигиенизации корма. Патогенные микробы, такие как сальмонелла, могут быть значительно уменьшены в процессе кондиционирования при соответствующей температуре и времени пребывания. Hymix Plus от Bühler представляет собой решение для кондиционирования, обеспечивающее гигиенически безопасный запуск процесса и нагрев 100 % кормовой массы до заданной температуры. Дополнительные решения по автоматизации обеспечивают отслеживаемость, предотвращают перекрестное загрязнение и помогают уменьшить нежелательные побочные эффекты процесса гранулирования, такие как снижение содержания витаминов и ферментов.

Дополнительные решения по автоматизации обеспечивают отслеживаемость, предотвращают перекрестное загрязнение и помогают уменьшить нежелательные побочные эффекты процесса гранулирования, такие как снижение содержания витаминов и ферментов.

Надо сказать, что технологии могут многое сделать для поддержки операторов в достижении максимальной эффективности производства и качества продукции, но не могут компенсировать отсутствие фундаментальных знаний и практических знаний. Глубокое обучение операторов, как теоретическое, так и практическое, необходимо и является ключом к успеху. Повышение квалификации операторов становится еще более важным, поскольку цифровые технологии быстро развиваются и в кормовой промышленности. В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга.

Как влияет размер частиц на процесс гранулирования?

Размер частиц очень важен для качества гранул, особенно с точки зрения твердости гранул. Мелкие частицы действуют как клей и образуют лучшую и более плотную основу из-за их большей общей площади поверхности, усиливая когезионные силы. Следовательно, качество гранул улучшается с уменьшением размера частиц. Напротив, крупные частицы являются источником разрушения окатышей, поскольку они имеют меньшую площадь поверхности, а это означает, что на их поверхности может образовываться меньше жидких и твердых мостиков. Риск образования поперечных трещин увеличивается с увеличением размера частиц по отношению к диаметру гранул.

Мелкие частицы действуют как клей и образуют лучшую и более плотную основу из-за их большей общей площади поверхности, усиливая когезионные силы. Следовательно, качество гранул улучшается с уменьшением размера частиц. Напротив, крупные частицы являются источником разрушения окатышей, поскольку они имеют меньшую площадь поверхности, а это означает, что на их поверхности может образовываться меньше жидких и твердых мостиков. Риск образования поперечных трещин увеличивается с увеличением размера частиц по отношению к диаметру гранул.

ПОСЛЕДНИЕ ТЕХНОЛОГИЧЕСКИЕ РАЗРАБОТКИ

Каковы последние технологические разработки в процессе гранулирования?

Использование процессов «без потерь», таких как Hymix Plus, гарантирующих, что первые частицы уже нагреваются до заданной температуры при запуске, появилось после того, как повысились требования к безопасности корма. Что касается самого гранулятора, мы можем видеть четкую тенденцию к (частичной) автоматизации функций и параметров машины, таких как использование автоматической регулировки зазора между валками и датчиков для контроля проскальзывания валков. Кроме того, особенно в связи с резким увеличением стоимости сырья, встроенные датчики влажности, жира и сырого протеина стали критически важными для максимально эффективного использования сырья и оптимизации показателей корма. Кроме того, происходит сдвиг в отношении не только к оптимизации одного параметра машины или процесса, но и к тому, чтобы ставить качество продукта во главу угла на каждом этапе оптимизации. Благодаря MoisturePro компания Bühler предлагает решение, которое обеспечивает постоянную влажность пеллет в конце линии после охладителя за счет интеллектуального управления всеми критическими параметрами предшествующего процесса, такими как смешивание, кондиционирование и т. д.

Кроме того, особенно в связи с резким увеличением стоимости сырья, встроенные датчики влажности, жира и сырого протеина стали критически важными для максимально эффективного использования сырья и оптимизации показателей корма. Кроме того, происходит сдвиг в отношении не только к оптимизации одного параметра машины или процесса, но и к тому, чтобы ставить качество продукта во главу угла на каждом этапе оптимизации. Благодаря MoisturePro компания Bühler предлагает решение, которое обеспечивает постоянную влажность пеллет в конце линии после охладителя за счет интеллектуального управления всеми критическими параметрами предшествующего процесса, такими как смешивание, кондиционирование и т. д.

Были ли новые разработки в области производства гранулированных кормов, таких как крошка?

Одной из последних разработок являются вальцовые мельницы, в которых можно менять валки без необходимости снимать подшипники и повышающие передачи. Время безотказной работы машины и удобство для оператора значительно улучшились. Кроме того, поскольку мы поняли положительную корреляцию размера частиц со здоровьем и продуктивностью животных, появились встроенные датчики для контроля размера частиц, которые вызвали большой интерес у клиентов. Следующим последовательным шагом, которого мы ожидаем в ближайшее время, будет корректировка критических процессов и связанных с ними параметров на основе фактически измеренного распределения частиц по размерам в сравнении с желаемым.

Кроме того, поскольку мы поняли положительную корреляцию размера частиц со здоровьем и продуктивностью животных, появились встроенные датчики для контроля размера частиц, которые вызвали большой интерес у клиентов. Следующим последовательным шагом, которого мы ожидаем в ближайшее время, будет корректировка критических процессов и связанных с ними параметров на основе фактически измеренного распределения частиц по размерам в сравнении с желаемым.

ЧЕЛОВЕЧЕСКИЙ ФАКТОР

Поскольку до сих пор мы концентрировались на технологических аспектах, как насчет человеческого фактора?

Технологии могут многое сделать для поддержки операторов в достижении максимальной эффективности производства и качества продукции, но не могут компенсировать отсутствие фундаментальных и практических знаний. Глубокое обучение операторов, как теоретическое, так и практическое, необходимо и является ключом к успеху. Повышение квалификации операторов становится еще более важным, поскольку цифровые технологии быстро развиваются и в кормовой промышленности. В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга. Поэтому компания Бюлер, являясь технологическим лидером в области производства кормов, создала учебные центры мирового уровня по всему миру, такие как Швейцарский институт технологии производства кормов (SFT) или AFT в качестве соответствующего аналога в азиатском регионе. Будущее комбикормового производства не зависит ни от людей, ни от технологий, оно связано с объединением обоих миров для создания наилучшего опыта, производительности и прибыли для производителей кормов.

В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга. Поэтому компания Бюлер, являясь технологическим лидером в области производства кормов, создала учебные центры мирового уровня по всему миру, такие как Швейцарский институт технологии производства кормов (SFT) или AFT в качестве соответствующего аналога в азиатском регионе. Будущее комбикормового производства не зависит ни от людей, ни от технологий, оно связано с объединением обоих миров для создания наилучшего опыта, производительности и прибыли для производителей кормов.

Технологии производства пеллет

Технологии производства пеллетРеклама

1 из 36

Верхний обрезанный слайд Скачать для чтения офлайнЗдоровье и медицина

Технологии производства пеллет Бирзейтский университет — Палестина

Реклама

Реклама

Реклама

Технологии производства пеллет

- Технологии производства пеллет Аридж Абу Хани Вафаа Бейрути Ширин Раваджбех

- Введение: • Гранулирование можно определить как

процесс агломерации, который

превращает мелкие порошки или частицы

нерасфасованных лекарственных средств и вспомогательных веществ в

небольшой, свободнотекучий, более или менее

сферические единицы, называемые гранулами.

• Этот метод позволяет

образование сферических шариков или

пеллеты со средним диаметром

обычно от 0,5 до 2,0

мм.

• Может быть покрыт и обычно используется

в дозировке с контролируемым высвобождением

формы.

• Этот метод позволяет

образование сферических шариков или

пеллеты со средним диаметром

обычно от 0,5 до 2,0

мм.

• Может быть покрыт и обычно используется

в дозировке с контролируемым высвобождением

формы. - Грануляция в сравнении с грануляцией. • Общие термины «гранулирование» и Иногда используется «гранулирование». синонимы и нет четкого различия производится между ними. • как правило, если размер агломератов распределение в диапазоне от 0,1 до 2,0 мм и высокой пористостью (около 20- 50%), этот процесс можно назвать грануляция. • Но если агломераты иметь узкий размер диапазон, обычно со средним размер от 0,5 до 2,0 мм и иметь низкую пористость (около 10%) с бесплатным текучие свойства, то это называется гранулированием.

- 1950 по ученый-фармацевт Смит Клайн и Френч улучшить гранулы и метод гранулирования частицы сфероидов таблетки, капсулы и приостановка

- Технологические преимущества

• Улучшение единообразия контента

• Предотвращение образования пыли.

• Увеличение насыпной плотности и уменьшение насыпного объема.

• Определенная форма и вес улучшают

внешний вид продукта.

• Улучшение управляемости за счет

текучие свойства.

• Повышение твердости и сыпучести окатышей.

• Применение гранул с контролируемым высвобождением из-за

идеальное соотношение площади поверхности к объему, обеспечивающее

идеальная форма для нанесения пленочных покрытий.

• Увеличение насыпной плотности и уменьшение насыпного объема.

• Определенная форма и вес улучшают

внешний вид продукта.

• Улучшение управляемости за счет

текучие свойства.

• Повышение твердости и сыпучести окатышей.

• Применение гранул с контролируемым высвобождением из-за

идеальное соотношение площади поверхности к объему, обеспечивающее

идеальная форма для нанесения пленочных покрытий. - Терапевтические преимущества • Гранулы могут свободно рассеиваться по площади желудочно-кишечного тракта • Гранулы снижают пиковые колебания плазмы и свести к минимуму возможные побочные эффекты • Избегать раздражающего действия некоторых лекарств на слизистая желудка • Доставка мультичастиц с модифицированным высвобождением системы менее подвержены демпингу дозы чем разовые лекарственные формы

- • Часто гранулы невозможно спрессовать в таблетки

потому что они слишком жесткие. В этом случае гранулы

должны быть заключены в капсулы.

• Производство пеллет часто является дорогостоящим

процесса и/или требует узкоспециализированных

оборудование.

• Трудно контролировать производственный процесс

(например, количество добавляемой воды является критическим

за качество пеллет и переувлажнение может

происходят очень легко).

Недостатки

• Трудно контролировать производственный процесс

(например, количество добавляемой воды является критическим

за качество пеллет и переувлажнение может

происходят очень легко).

Недостатки - Методы гранулирования: Экструзия/сферонизация. Нанесение сухого порошка. Спрей-застывание. Грануляция в псевдоожиженном слое. Решение и суспензия расслоение. Распылительная сушка.

- Экструзия-сферонизация:- • Экструзия является необходимым первым шагом в процессе экструзии-сферонизации. • Размер сферы определяется диаметром используемого экструдата. Процесс экструзии-сферонизации можно разбить на следующие этапы:

- Шнековый экструдер:- • Обычно используется в промышленности. • Более высокое давление и высокая температура могут повредить фармацевтические продукты.

- Экран или корзина экструдер: — Ниже плотность экструдировать. — Относительно высокий пропускная способность. Шестеренчатый экструдер: — производит относительно высокая плотность. — Шестерни есть надежный и продлится дольше Шестеренчатый экструдер Корзина Экструдер

- Сферонизация

• сферонизация – процесс образования сферических частиц

из стержней различной формы, методом экструзии, диаметром

от 0,5 до 1 мм.

- • Размер сфер определяется диаметром экструдат, используемый для процесса сферонизации. Например, для получения сфер диаметром 1 мм, 1 мм Экран используется на экструдере.

- Конструкция машины для сферонизации • В принципе, базовая машина состоит из вращающегося фрикционного диска, предназначенного для увеличения трение с продуктом, который с большой скоростью вращается на дне цилиндрической чаши. Вращающийся фрикционный диск имеет тщательно разработанный рисунок канавок на рабочей поверхности. поверхность. Это чаще всего заштриховано, но несколько размеров и других типов доступный.

- Механизм действия сферонизации • при вращении машины стержни движутся во вращательном движении или переплетаются канатом движения, и самое главное, что стержни не должны быть рыхлыми, а он должен обладать пластическими свойствами, иметь возможность сферонизироваться. Видео для сферонизация

- Ключевые факторы сферонизации: • Скорость диска и нагрузка • Геометрия канавки диска • Диаметр диска и скорость • Время удержания • Параметры продукта • Другие факторы

- Скорость диска

Для каждого диаметра диска существует оптимальная скорость вращения диска и нагрузка:

— Импульс слишком низкий:

Экструдат не уплотнен

достаточно.

Сферы не образовались.

Разрушение гранул.

— Слишком высокий импульс (из-под

загрузка или скорость диска слишком высоки):

Слишком много силы на

гранулы.

Сжатие частиц

внутри гранул.

Минимальная пористость.

Сферы не образовались.

Разрушение гранул.

— Слишком высокий импульс (из-под

загрузка или скорость диска слишком высоки):

Слишком много силы на

гранулы.

Сжатие частиц

внутри гранул.

Минимальная пористость. - Геометрия канавки диска: • Эффективно работают как радиальная, так и перекрестная штриховка. • Радиальный диск имел более мягкое и контролируемое действие. • Радиальный не подходит для дисков большого диаметра. Заштрихованный диск Радиальный диск

- Срок хранения: • Типичное время удерживания для получения диапазона сфер от 2 до 6 минут. • Края цилиндрических гранул наиболее хрупкая часть, и они будут генерировать пыль во время умение обращаться . • Сферонизация с коротким временем удерживания может помогают значительно уменьшить количество пыли.

- Таблица, обобщающая различные виды калевы сферонизаторы для фармацевтического производства и разработка : Описание оборудования Основное назначение Микросферонизатор A Настольная лаборатория Единица Лаборатория: небольшое количество Сферонизатор-120 Настольный Лабораторно-экспериментальный Spheronizer-250 Настольный лабораторный вес Низкая стоимость, высокая производительность Сферонизатор-380 А Производство или опытно-промышленная установка Сферонизатор Выход качественных сфероидов Сферонизатор-500 А Производство или опытно-промышленная установка Сферонизатор Выход качественных сфероидов

- Основные стадии в псевдоожиженном слое Сушка:

- Грануляция/агломерация:

- • Порошковое покрытие / порошковое покрытие:

- Гранулирование

- Типы технологий с псевдоожиженным слоем Верхнее распыление Нижнее распыление Тангенциальное распыление

- Тангенциальное распыление (роторный процесс)

Параметры:

• Скорость добавления жидкости

•Темп.

воздуха на входе.

•Влажность

• Давление воздуха распыления

• Тип связующего и

концентрация

• Скорость диска

• Разрыв диска

воздуха на входе.

•Влажность

• Давление воздуха распыления

• Тип связующего и

концентрация

• Скорость диска

• Разрыв диска - РОТОГРАНУЛЯЦИЯ Ротогрануляция – один из новейших методов Производство сфероидов. Одноблочная сферонизирующая система можно описать с помощью таких терминов, как центробежный гранулятор, роторный гранулятор с псевдоожиженным слоем, ротационный псевдоожиженный слой, роторный процессор или роторный гранулятор: 1) Предварительное смешивание порошка рецептуры, включая активные ингредиенты, наполнители, разрыхлители, в потоке воздуха. 2) Грануляция смеси распылением подходящего жидкое связующее на псевдоожиженный (подвешенный) слой порошка. 3) Сушка гранулированного продукта до желаемого содержание влаги.

- • Во время обработки три механические силы вызывают

движение, перемешивание и гранулирование.

• Во-первых, вращение диска создает центробежную силу.

• Во-вторых, потоки горячего воздуха создают подъемную силу.

через регулируемый зазор диска.

• В-третьих, сила гравитации заставляет материал падать на

диск.

• Эти силы обеспечивают хорошее смешивание и приводят к гранулам,

сушка, покрытие с хорошей однородностью содержания.

• Эти силы обеспечивают хорошее смешивание и приводят к гранулам,

сушка, покрытие с хорошей однородностью содержания. - При распылительной сушке лекарство находится в растворе или суспензия распыляется, с или без вспомогательные вещества, в поток горячего воздуха, генерируя сухие и высокосферические частицы. Распылительная сушка Распылительная сушка представляет собой еще один процесс. на основе глобулии.

- Температура воздуха на входе: 180- 250 Ко. Температура воздуха на выходе: 80-115Ко.. Влажность на входе: 75-85%. влажность на выходе: 3-3,5%. Операционная Условия:Скорость распыления: 2290 кгч Расход воздуха ставка: 31500 кг час

- Преимущества:

• Этот метод подходит для

разработка контролируемого выпуска

пеллеты.

• Обычно используется для улучшения

скорость растворения и биодоступность

плохо растворимые препараты.

• Этот метод применяется для нагрева

чувствительные фармацевтические препараты: аминокислоты,

антибиотики, аскорбиновая кислота, печень

экстракты, пепсин и аналогичные ферменты,

гидролизат белка и тиамин.

Их зольность не должна превышать 1,5% после сгорания топлива;

Их зольность не должна превышать 1,5% после сгорания топлива;

• Этот метод позволяет

образование сферических шариков или

пеллеты со средним диаметром

обычно от 0,5 до 2,0

мм.

• Может быть покрыт и обычно используется

в дозировке с контролируемым высвобождением

формы.

• Этот метод позволяет

образование сферических шариков или

пеллеты со средним диаметром

обычно от 0,5 до 2,0

мм.

• Может быть покрыт и обычно используется

в дозировке с контролируемым высвобождением

формы. • Увеличение насыпной плотности и уменьшение насыпного объема.

• Определенная форма и вес улучшают

внешний вид продукта.

• Улучшение управляемости за счет

текучие свойства.

• Повышение твердости и сыпучести окатышей.

• Применение гранул с контролируемым высвобождением из-за

идеальное соотношение площади поверхности к объему, обеспечивающее

идеальная форма для нанесения пленочных покрытий.

• Увеличение насыпной плотности и уменьшение насыпного объема.

• Определенная форма и вес улучшают

внешний вид продукта.

• Улучшение управляемости за счет

текучие свойства.

• Повышение твердости и сыпучести окатышей.

• Применение гранул с контролируемым высвобождением из-за

идеальное соотношение площади поверхности к объему, обеспечивающее

идеальная форма для нанесения пленочных покрытий. • Трудно контролировать производственный процесс

(например, количество добавляемой воды является критическим

за качество пеллет и переувлажнение может

происходят очень легко).

Недостатки

• Трудно контролировать производственный процесс

(например, количество добавляемой воды является критическим

за качество пеллет и переувлажнение может

происходят очень легко).

Недостатки

Сферы не образовались.

Разрушение гранул.

— Слишком высокий импульс (из-под

загрузка или скорость диска слишком высоки):

Слишком много силы на

гранулы.

Сжатие частиц

внутри гранул.

Минимальная пористость.

Сферы не образовались.

Разрушение гранул.

— Слишком высокий импульс (из-под

загрузка или скорость диска слишком высоки):

Слишком много силы на

гранулы.

Сжатие частиц

внутри гранул.

Минимальная пористость. воздуха на входе.

•Влажность

• Давление воздуха распыления

• Тип связующего и

концентрация

• Скорость диска

• Разрыв диска

воздуха на входе.

•Влажность

• Давление воздуха распыления

• Тип связующего и

концентрация

• Скорость диска

• Разрыв диска