технология изготовления, состав, виды и разновидности.

Виды кирпича

Существует множество разновидностей кирпича, среди всех типов можно выделить основные параметры различия:

- материал изготовления

- степень наполнения

- размер

- применение

Теперь давайте разберемся и рассмотрим каждую характеристику отдельно.

Различие по материалу изготовления

Силикатный кирпич — его основу составляет кварцевый песок (80-90%), известь (10-15%) и вода.

Керамический кирпич — основной компонент это мелкие фракции глины с одного слоя.

Гиперпрессованный — в состав этого типа кирпича входит цемент (~20%), он служит связующим материалом. Основу составляет: известняк, отходы от разработок камня, мрамора или мергеля.

Степень наполнения

Полнотелый — из названия понятно, что это кирпич не имеющий в себе отверстий. Он обладает высокой прочностью, но хуже сохраняет тепло. Несущие стены и кладку для печи делают только из такого кирпича.

Пустотелый — можно разбить на 2 типа: с техническими отверстиями и щелевой. Первый имеет пустоты с одной стороны, второй сквозной. Такой кирпич обладает меньшей прочностью и жаростойкостью, но очень высокой тепло-шумоизоляцией. Именно благодаря камерам с сухим воздухом эта характеристика повышена. Также этот кирпич более экономичен, так как для его производства требуется меньше сырья. Подавляющее большинство облицовочных стен и перегородок делают именно из таких кирпичей.

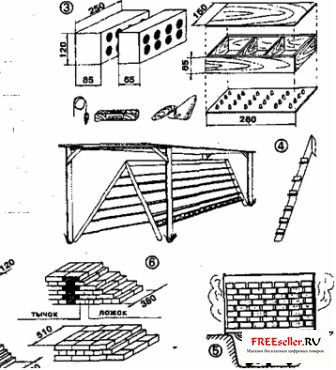

Размер

Существует 3 основных размера:

- одинарный — 250*120*68 мм

- полуторный — 250*120*88 мм

- двойной — 250*120*138 мм

Применение

Рядовой (строительный) — широко используется в строительстве стен, домов.

Облицовочный (лицевой, фасадный) — имеет красивый внешний вид, идеально гладкую или искусственно сколотую (рваный камень) поверхность, используется для внешней отделки.

Клинкерный — также используется для облицовки, делается из чистой и тугоплавкой глины, имеет большое количество цветов.

Шамотный (печной) — высокая жароустойчивость, применяется для печной кладки.

Состав

Основой кирпича являются природные глинистые минералы, в том числе каолин и сланцы. Небольшие количества марганца, бария и других добавок смешиваются с глиной для получения разных оттенков, а карбонат бария используется для повышения химической стойкости кирпича к элементам.

В современных технологиях производства кирпича применяют многие другие добавки, в том числе побочные продукты из бумаги, аммониевые соединения, смачивающие агенты, флокулянты (вызывают образование частиц в виде свободных кластеров) и дефлокулянты (рассеивают такие кластеры). Некоторым глинам требуется добавление песка или грога ( подземный , предварительно сжигаемый материал, такой как лом кирпича).

Для производства кирпича определенной цветной или поверхностной текстуры используется широкий спектр материалов и способов покрытия. Чтобы создать типичное покрытие, песок (основной компонент) механически смешивается с некоторым типом красителя. Иногда для получения текстур поверхности добавляют флюс или фритту (стекло, содержащее красители). Флюс снижает температуру плавления песка, поэтому он может связываться с поверхностью кирпича. Могут использоваться и другие материалы, включая гранулированный и необожженный кирпич, нефелиновый сиенит и гранулированный агрегат.

Производство керамического кирпича

Начальный этап изготовления кирпича — дробление и измельчение сырья в сепараторе и щековой дробилке. Затем смесь ингредиентов, желаемых для каждой конкретной партии, выбирают и фильтруют перед отправкой на один из трех процессов формования кирпичей — экструзию, формование или прессование, первая из которых наиболее адаптируемая и, следовательно, наиболее распространена. После формования кирпичей и любых последующих процедур их сушат для удаления избыточной влаги, которая в противном случае могла бы вызвать растрескивание во время последующего процесса обжига. Затем их обжигают в печах, после чего охлаждают. Наконец, их снимают — автоматически складывают, обматывают стальными лентами и дополняют пластиковыми угловыми защитными устройствами.

Подготовка сырья

Во-первых, каждый из ингредиентов транспортируется в сепаратор, который удаляет негабаритный материал. Щековая дробилка с горизонтальными стальными пластинами затем сжимает частицы, делая их еще меньше. После того как сырье для каждой партии кирпичей было выбрано, сканирующий экран часто используется для разделения различных размеров материала. Материал правильного размера отправляется на бункеры хранения, а сверхразмерный материал поступает на дробилку, которая измельчает его быстро перемещающимися стальными молотками.

Экструзия

Экструзия наиболее распространенный метод формования кирпича. Измельченный материал и вода подается на один конец мопса, который использует ножи на вращающемся валу для прорезания и складывания материала в мелкой камере. Затем смесь подается в экструдер в дальнем конце мельницы.

Экструдер обычно состоит из двух камер. Первая удаляет воздух из грунтовой глины с помощью вакуума, тем самым предотвращая растрескивание и другие дефекты. Вторая камера — это цилиндр высокого давления, который уплотняет материал, чтобы шнек мог выдавливать его через матрицу. После его сжатия пластмассовый материал выталкивается из камеры, несмотря на специальное отверстие для штамповки. Поперечное сечение экструдированной колонны, называемой «мопс», формируется в форме матрицы. Сечения желаемой длины разрезаются по размеру с помощью вращающихся ножей или жестких проволок.

При формовании мягкая, влажная глина обычно помещается в деревянную коробку. Внутренняя часть ящика часто покрыта песком, который обеспечивает желаемую текстуру и облегчает удаление формованного кирпича из формы. Вода также может использоваться для облегчения выпуска.

Прессование, третий тип формирования кирпича, требует материала с низким содержанием воды. Материал помещают в матрицу, а затем уплотняют стальным поршнем при нужном давлении.

Снятие фаски кирпича

Станки для снятия фаски были разработаны для производства борозды из кирпича для таких применений, как мощение. Эти машины используют ролики для отступов кирпича при его экструзии. Они иногда оснащены проволочными резаками для снятия фаски и резки за один шаг. Такие машины могут производить до 20 000 единиц в час.

Покрытие

Выбор песчаного покрытия, также применяемого в качестве кирпича, экструдируется, зависит от того, насколько мягким или жестким является экструдированный материал. Для покрытия мягкого материала используется непрерывный вибрационный питатель, тогда как для текстурированного материала покрытие, при необходимости, нужно намазать или намотать. Для более твердых материалов используется прижимной ролик или сжатый воздух, а для чрезвычайно твердых материалов требуется пескоструйная обработка.

Сушка

Перед обжигом кирпича его необходимо высушить, чтобы удалить лишнюю влагу. Если эта влажность не удаляется, вода будет гореть слишком быстро во время обжига, вызывая растрескивание. Используются два типа сушилок. Туннельные сушилки используют автомобили для перемещения кирпича через контролируемые влажностью зоны, которые предотвращают растрескивание. Они состоят из длинной камеры, через которую медленно сдвигается посуда. Внешние источники горячего воздуха с циркуляцией вентилятора подаются в сушилку для ускорения процесса.

Также используются автоматические камерные сушилки, особенно в Европе. Экструдированные кирпичи автоматически помещаются рядами по двум параллельным стержням. Затем кирпичи подаются на специальные стойки с пальцевидными устройствами, которые содержат несколько пар стержней в нескольких слоях. Затем эти стойки переносятся с помощью рельсовых транспортных средств или подъемников в сушильные машины.

Обжиг

После формования и нанесения покрытия кирпичи высушиваются с использованием туннельных сушилок или автоматических камерных сушилок. Затем кирпичи автоматически загружаются на автомобили и перемещаются в большие печи, называемые туннельными печами. При обжиге кирпич затвердевает и укрепляется. После охлаждения кирпичи устанавливают и упаковывают.

Установка и упаковка

После того, как кирпич был обжиг и охлажден, он выгружается из машины в печь через процесс дезактивации, который был автоматизирован до такой степени, что практически все ручные блокировки кирпича устраняются. Были разработаны автоматизированные машины для установки, которые могут устанавливать кирпич со скоростью более 18 000 в час и могут поворачивать кирпич на 180 градусов. Обычно устанавливают рядами одиннадцать кирпичей в ширину, стопку обматывают стальными лентами и снабжают пластиковыми полосками, которые служат в качестве защитных устройств для угла. Затем упакованный кирпич отправляется на место работы, где он обычно разгружается с помощью грузовых автомобилей.

Технология производства кирпича

- Главная

- Полезные статьи

- Технология производства кирпича

12/03/2020

Кирпич — искусственный камень правильной формы, сформированный из минеральных материалов и приобретающий камнеподобные свойства (прочность, водостойкость, морозостойкость) после обжига или обработки паром.

В течение долгого времени способы производства кирпича изменялись . До ХIX века эта процедура была крайне трудной, потому что кирпич формовали вручную. Соответственно сушить его могли только в летнее время, а производить формовку в больших напольных печах, выложенных из высушенного кирпича-сырца. Только около двухсот лет назад были изобретены кольцевая обжиговая печь и ленточный пресс, что само собой значимо упростило производство. Еще в XIX веке стали выпускаться и глинообрабатывающие машины.

В нынешнее время большая часть всего кирпича производится на крупных заводах, где ежегодно выпускают более 200 миллионов кирпичей. В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

На сегодняшний день существуют две основные технологии производства кирпичей:

1. Технология обжигового кирпича.

Подготовка материала для будущего кирпича: глина, извлеченная из карьера, помещается в бетонированные творильные ямы, в которых ее разравнивают и заливают водой. В таком состоянии материал остаётся на 3-4 дня. И только после этого глина доставляется на завод для произведения машинной переработки.

Для того, чтобы удалить камни из глинистой массы, применяют специальные камневыделительные вальцы. После этого глина поступает в ящичный питатель. У выходного отверстия этой машины размещаются подвижные грабли, которые частично разбивают куски и выталкивают глину на бегуны. Здесь глина сильно размалывается. Затем материал проходит через одну или две пары гибких вальцов и поступает в ленточный пресс, соединенный с резательным аппаратом. Кирпич отрезается от глиняной ленты и попадает на подкладочные деревянные рамы. После этого материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

Сушку кирпича в основном производят искусственным способом, так как она не требует большого складского пространства и не зависит от погодных условий. Для такой сушки используют тепло отработанного пара. В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Кирпич во влажном воздухе нагревается, и именно это обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Это происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

Качественный кирпич обладает матовой поверхностью, и при ударе издаёт звонкий звук. Правильно, когда на изломе он однородный, пористый и легкий. Кирпич сявляется бракованным, если в нем можно найти внутренние пустоты и трещины на внешней стороне.

Глина.

Хороший керамический кирпич производится из глины добытой мелкой фракцией с постоянным составом минералов. При постоянном составе минералов цвет кирпича при производстве одинаковый, что характеризует лицевой кирпич. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором, очень редки и почти все разработаны.

2. Технология безобжигового кирпича.

Здесь применяется гипер- или трибо-прессование. Это технология сварки минеральных сыпучих материалов под воздействием высокого давления в присутствии вяжущих компонентов и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания. На первой стадии исходное сырье дробится до фракции 3-5 мм, после чего поступает в приемный бункер. Затем, пройдя по ленточному транспортеру через расходный бункер и питательный дозатор, материал попадает в бетоносмеситель. Там происходит его смешивание с цементом до получения однородной массы. На второй стадии осуществляется поставка готового материала по ленточному конвейеру через двухрукавную течку на установку формования. После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

Вернитесь к списку новостей

Производство кирпича: керамического, силикатного, гиперпрессированного

Основным моментом в строительстве выступает производство кирпича. Компактный, нетоксичный, удобный в транспортировке, он является надежным и проверенным источником тепла на многие годы. Линия по производству кирпича использует как новые технологии, так и методы ручной формовки. Но главную роль играет место, особенности и оборудование для производства.

Виды стройматериала

Существует определенная технология производства кирпича, которая подразделяет его на следующие виды, представленные в таблице:

| Тип | Цвет | Состав |

| Силикатный | Белый | В состав входит кварцевый песок |

| Не запеченный | Желтый | Производится при смешивании воды и воздушной извести |

| Керамический кирпич | Красный | Состоит из глины |

По своей функциональности принято разделять определенные категории кирпича:

- Строительный – выполняет прямое предназначение в строительстве для кладки стен. Производство керамического кирпича подразделяется на две разновидности:

- пустотелый;

- полнотелый.

- Клинкерный кирпич — строительный блок, используемый для покрытия или ремонта дорожного полотна.

- Облицовочный — имеет вид легкого бруска, пористая структура которого используется как отделочный материал. Производство венецианского кирпича сходно с натуральным камнем, имеет текстуру дерева или старой керамики.

- Гиперпрессованный — искусственно созданный стройматериал, внешне и функциями напоминающий камень. Выполняет роль фасадной обшивки конструкций (дом, здание).

Оборудование

В цех обязательно нужно установить дробилку.

В цех обязательно нужно установить дробилку.Для кирпичного производства нужно помещение около 500 квадратных метров с шестиметровой высотой потолков. Производитель оснащает цех следующим техническим оборудованием:

- формовочной установкой;

- цементным дозатором;

- бетономешалкой;

- подъемниками;

- дозатором;

- винтовым и ленточным конвейерами;

- расходным и приемным бункерами;

- передвижным компрессором;

- грохотом;

- дробилкой;

- несколькими десятками гипсовых форм для производства облицовочного кирпича;

- цементным складом.

Этапы производства кирпича

Технологическая схема для изготовления кирпича стала механизированной, однако полная автоматизация процесса не налажена. Производство включает несколько этапов:

Изначально нужно добыть сырье для производств материала.

Изначально нужно добыть сырье для производств материала.- Добыча и обработка сырья. Из основного месторождения послойно ударным методом снимается глинистый грунт и подается в спецоборудование, где происходит переработка с добавками. Во избежание прилипания, глина поступает на конвейер, усыпанный древесными опилками.

- Очистка и измельчение. Позволяет убрать все крупные соединения. Помол в объеме не должен превышать 0,7 мм, а качество — иметь однородность и консистенцию пластилина.

- Перетирание и перемешивание. Шихта подается в вальцы для тонкого помола, где смешивается и проходит деаэрацию в камере с вакуумом. Масса должна поступать порционно и отделяться валком вручную.

- Формование — автоматический раскрой бруса на заготовки, с помощью которого кирпичи получают тонкую вальцовку. Это является гарантией идеального геометрического раскроя и защитой готового блока от сколов.

- Сушка и выдержка циклов. Проводятся посредством циркуляции воздуха в длинных туннелях и занимает по времени около 70-ти часов.

- Обжиг. Представляет собой движение вагонетки с готовыми изделиями сквозь печь. Процесс разбивается на 3 этапа:

- нагрев;

- обжиг;

- охлаждение.

Вернуться к оглавлениюГлавная особенность технологии изготовления изделия — соблюдение режима постепенного повышения температур.

Материалы и технологический процесс

Если технология не предполагает обжиг, то материал можно изготавливать и дома.

Если технология не предполагает обжиг, то материал можно изготавливать и дома.Производить кирпич необходимо, формируя изделия старым методом обжига или без него. Первый тип отличается большой прочностью и используется для основного строительства зданий и несущих конструкций. Не обожженный кирпич применяется для возведения небольших построек и может изготовляться в домашних условиях. Критерием качества является жирность. При смешивании глины с водой образуется тестообразный ком, который оставляется для просушивания в течение 48 часов. При высокой жирности заметно появление трещин и легких пористых структур, а если материал гладкий на ощупь, то он подходит для строительства.

Вернуться к оглавлениюПроизводство силикатного кирпича

Блок состоит на 10% из извести, и на 90% песка с пигментными добавками для придания цвета. В процессе изготовления требуется более тщательная подготовка глиняной массы. Заготовка должна быть плотной и не иметь пустот. Сформированная смесь отправляется на автоклав, где за счет горячей обработки паром материал приобретает нужные свойства. Собственное производство невозможно, т. к. нужно поддерживать показатели:

- температуры 170—190°С;

- давления 1,2 МПа;

- влажности.

Изготовление керамического кирпича

Такой материал изготавливают с помощью сухого прессования.

Такой материал изготавливают с помощью сухого прессования.Этот тип стройматериала является самым распространенным. К нему относят некоторые виды декоративного кирпича. Производство клинкерного кирпича получается способом гиперпрессования, а в качестве сырья используется красная тугоплавкая глина. Производители часто используют новейшую технологию изготовления поризованного кирпича, которая позволяет создавать мельчайшие поры. Наличие пор снижает теплопроводность материала и его вес. Технология производства керамического кирпича представляет 2 способа:

- Пластическая формовка. Состоит из производства полнотелых и пустотелых разновидностей красного кирпича. Процесс выпуска для обоих видов одинаков. Разницу составляет старательная подготовка исходника для получения пустотелой формы. К глине с влагосодержанием до 20% добавляется оксид алюминия и магний в количестве около 30%.

- Полусухое прессование. Куски глины сначала перетираются до 100—150 мм, а затем до 1 см с удалением всех малых частиц. Глина увлажняется до 18—25%. Формуется заготовка в виде бруса или в гипсовых формах, и делится. Сушится при возрастающей температуре от 0 до 150-ти градусов во избежание трещин. После, кирпич отправляется в печь, где обжигается при температуре от 200 до 800 С около 7—8 часов. Наличие пустот способствует:

- повышению качества изделия;

- быстрой сушке;

- ускорению и равномерному нагреву бруса.

Технология изготовления гиперпрессированного кирпича

Окончательно свои свойства материал приобретает во время хранения на складе.

Окончательно свои свойства материал приобретает во время хранения на складе.Смесь состоит на 8—15% из цемента, на 2—7% железоокисных пигментов, и на 85—92% сырья — основы (мрамор, известняк). Метод основан на формовке изделий при высоком давлении. За счет трения мелких частиц под воздействием пресса происходит их слипание. Эффективность метода основана на замене старого способа обжига материала холодной сваркой. Изделия проходят обсушивание в пропарочной камере около 8—10-ти часов при температуре 40—70 С, или же 3—5 суток на складе. Гиперпрессованный кирпич приобретает настоящую прочность уже в кладке спустя 30 дней при теплой температуре. Это дает возможность создать:

- прочность;

- морозостойкость;

- влагостойкость.

Процесс сушки

При обсушивании заготовок во время испарения воды частички изделия сближаются, это уменьшает его объем до 15%, но влага испаряется неполностью. Идеально подходит старая малозатратная методика для сушильного процесса — стеллажи с навесом или без него. При хорошей вентиляции и отсутствии солнечного света материал приобретет нужные качества. Высыхание кирпича приводит к его постепенной усадке до 15% от всего объема изделия. Время сушки зависит от движения воздуха, климата, температурных перепадов и занимает около 1—2-х недель при хороших условиях. Для полного затвердения и дегидратации изделия оставляют на стеллажах в помещении с хорошей вентиляцией.

Вернуться к оглавлениюСпособы обжига

Обжиг материала выполняется в три этапа.

Обжиг материала выполняется в три этапа.Процесс включает в себя выполнение 3-х стадий:

- прогрев;

- обжиг;

- охлаждение.

При прогревании происходит испарение гигроскопической и гидратной жидкостей из изделий. При этом карбонаты разлагаются, а органические вещества сгорают. Обжиг изменяет химическое состояние бруса с последующим образованием твердой, плотной структуры. Температурный режим колеблется в пределах от 0 до 1200 градусов, а процесс нагревания печи происходит постепенно. Форма заготовки тоже имеет значение. Если это пустотелый кирпич, то прибавления температуры будут на 200 градусов, а полнотелому — добавляется около 120—150. Процесс охлаждения необходим для прочности и заключается в постепенном снижении температуры до 600 градусов. Это делается во избежание брака готового материала.

Производство кирпича

Производство кирпича, является очень важной и популярной отраслью строительства, поскольку всегда востребовано в связи со спросом на возведение новых жилых, производственных и деловых объектов. Изначально изготовление кирпича было довольно трудной процедурой, так как кирпич производили вручную. Но постепенно, технологии совершенствовались и на сегодняшний день производители имеют новые, полностью автоматизированные способы и составы для изготовления различных видов кирпичей.

Стандартные виды кирпичей производятся из силиката, глины или бетона. Существуют две технологии по изготовлению кирпичей – технология обжигового производства и безобжигового. Самой прогрессивной технологией, как правило, является безобжиговое производство кирпича из качественной бетонной смеси при помощи вибропресса. И, тем, не менее, в этой статье опишем их обе. В первую очередь, упомянем, что качественный керамический кирпич производят из глины с минеральной примесью. В эту примесь входят такие минералы как бойделит иллит, хлорит, алофан, галлуазит, каолинит, монтморрилонит и другие. Также допустимы и неглинистые минеральные вкрапления, как полевой шпат, кварц, кальцит и тому подобные минералы.

Технологический процесс производства кирпича

Если примесь в глине однородна, кирпич получается очень хорошим и его используют как лицевой. Его добывают из глиняного карьера в месторождениях, где примеси имеют однородный состав. Обжиговый метод производства кирпича заключается в том, что глину, добытую из карьера, помещают в творильные ямы из бетона, где её разравнивают, а затем заливают сверху водой. После этого глину оставляют на три-четыре дня. Подготовив таким образом глину, её отправляют на завод, где осуществляется машинная обработка.

Глина проходит обработку очищения от камней специализированными камневыделительными вальцами, после чего отправляется в ящичный питатель. Затем, глина выходит их отверстия машины, где её выталкивают специальные подвижные грабли, которые выталкивают её на бегуны, в результате чего глина основательно перемалывается. Проходя через гибкие вальцы, она поступает на ленточный пресс, где образовавшаяся глиняная лента разрезается при помощи специального резательного аппарата. Отрезанный, но ещё пока сырой кирпич продолжает путь на подкладочные рамы из дерева, после чего помещается в сушильную камеру.

Сушка кирпича

Полностью заполняя глиной камеру, её закрывают, а затем начинают разогревать. Такое просушивание кирпича основано на сушки отработанным паром и она не нуждается в большом пространстве, а также не зависит от климата в помещениях. По мере того, как температура в сушильной камере поднимается, вода из глины начинает испаряться, что обеспечивает внутреннее движение горячих воздушных потоков, которые нагревают кирпич, позволяя ему прогреваться равномерно.

После такой просушки кирпич должен отправиться в печь для обжига, где температура достигает до одной тысячи градусов. Кирпич обжигается до состояния, когда он начинает спекаться, приобретая матовую поверхность. Проверяют, хороший ли получился кирпич, ударяя о твёрдую поверхность и разламывая. При ударе он должен издавать звонкий звук, а на изломе иметь однородную поверхность, лишённую всяческих пустот. Соответственно кирпич будет забракован, если внутри обнаружатся пустоты, а на внешней стороне будут заметны трещины. Итак, далее расскажем о безобжиговой технологии кирпича, главным фактором в котором является технология гипер- вибро- или трибо-прессования. Она состоит в том, что минеральные сыпучие вещества, входящие в состав будущего кирпича, свариваются между собой под действием специальных компонентов, воды и высокого давления. Затем кирпич оставляют под давлением от трёх до пяти суток до полного созревания.

Затем получившееся сырьё начинают дробить на части, по три-пять миллиметров, а после этого отправляют в приёмный бункер. Уже из бункера сырьё отправляется на ленточный транспортёр, проходя по которому оказывается в расходном бункере, где в него попадает питательный дозатор. За этим следует вторая стадия, на которой уже готовый материал снова движется по ленточному конвейеру, проходя через двухрукавную печку и попадая на установку формовки. После того, как кирпич проходит процедуру прессования его можно перемещать на технологические поддоны. Эти поддоны размещаются в специально предназначенном для этого помещении, где кирпич лежит от трёх до семи суток. По завершении созревания кирпич можно считать готовым и грузить для отправки потребителю.

Вибропресс для производства кирпича

Теперь рассмотрим, что представляет собой вибропресс, с помощью которого изготавливается кирпич. Вибропресс это по сути целый мини-завод для производства кирпича включающий в себя ленточный транспортёр, бетоносмеситель, вибропресс и механизм перемещения уже готовой продукции. Использование вибропрессующих линий позволяет изготавливать качественный кирпич и не только. В настоящее время вибропресс это универсально устройство, с помощью которого можно выпускать тротуарную плитку, облицовочные материалы, шлакоблоки, бордюры и т.п. О другом оборудовании кирпичного завода можно почитать здесь.

Производство керамического кирпича: технология и этапы

Производство изделий: кирпич перед обжигом

Производство изделий: кирпич перед обжигомВ общепринятом смысле, керамический кирпич представляет собой искусственный камень, который получают из глины, подвергающейся тщательной подготовке. В последующем производится формовка и обжиг.

Химические процессы, происходящие в процессе производства под воздействием высокой температуры, провоцируют изменение цвета изделий: они становятся красными. Термическая обработка также способствует набору прочности материала.

На первый взгляд, все кажется достаточно простым, однако это не совсем так. Выпуск керамических изделий – процесс достаточно сложный, требующий тщательного контроля не только на этапе подготовки сырья, но и входе самого производства.

В данной статье мы попробуем разобраться в том, что представляет собой производство керамического кирпича, рассмотрим основные этапы, а также познакомимся с самими изделиями.

Кратко о керамическом кирпиче

Современные керамические кирпичи имеют размер, равный 250*120*65 мм. Помимо изделий данных габаритов, допускается выпуск полуторных, двойных и так называемых евро-кирпичей. Утолщенное изделие отличается толщиной, равной 88 мм, у двойного она составляет 138 мм. А вот евро-кирпич имеет габариты в 25*6,6*8,8 см.

Размеры кирпичей керамических

Размеры кирпичей керамических  Евро-изделие

Евро-изделие  Профильные кирпичи, размеры

Профильные кирпичи, размерыНа заметку! В соответствии с ГОСТ, допускается изготовление и последующая реализация изделий, имеющих отклонения, не превышающие, как правило, 4-х мм. Это связано с тем, что идеального соответствия требуемому размеру добиться сравнительно трудно. Дело в том, что в процессе обжига происходит усадка, уровень которой напрямую зависит от сорта используемой глины.

Вес изделий может варьироваться в промежутке от 3, 5 до 4-х кг. Зависит он от прочности, плотности материала — и, разумеется, его пустотности.

Современные технологии позволяют выпускать изделия облегченные, отличающиеся неплохими показателями прочности при условии небольшого веса. Своими руками произвести такие кирпичи крайне сложно, так как процесс формовки – не прост.

Вес кирпичей

Вес кирпичейТеперь немного о видах. Если говорить о качестве обжига и его продолжительности, то данный процесс во многом определяет результат производства.

Рассмотрим, какие основные разновидности изделий выжженого кирпича существуют:

- Кирпич, обладающий относительно насыщенным красным цветом, обожжен лучше остальных видов. Он наименее хрупкий. Применяются такие изделия при строительстве практически любых конструкций, в зависимости от их значений прочности.

Кирпич красный

Кирпич красный- А вот кирпичи, имеющие бледный цвет (их еще называют алыми), являются практически полной противоположностью вышеописанным. Они очень боятся механического воздействия, влага для них губительна, а качество обжига оставляет желать лучшего. Применять его можно, например, поместив в середину кладки – для забутовки. Также допускается использование при устройстве комнатной печи.

Кирпич, прошедший некачественный обжиг

Кирпич, прошедший некачественный обжиг- Кирпич-железняк – это фактически пережженный кирпич. Он обладает темно-красным неравномерным по всей поверхности цветом. Он достаточно водоустойчив, поэтому может быть использован при укладке, например, трубы на крыше. Также его применяют при строительстве цоколя и стен подвалов.

Кирпич-железняк

Кирпич-железняк- Полужелезняк применяется при возведении конструкций, находящихся в сырости. Такое изделие также сравнительно прочное и не боится влаги.

Помимо вышеперечисленных разновидностей существуют и другие. Классификация керамических изделий сравнительно многогранна, и основывается на целом ряде факторов.

Так можно выделить:

- Кирпичи пустотелые и полнотелые;

- Рядовые и лицевые;

- Огнеупорные (шамотный кирпич).

Пустотелое изделие

Пустотелое изделие  Кирпич полнотелый

Кирпич полнотелый  Лицевые изделия

Лицевые изделияВ отдельную группу стоит отнести клинкерные изделия, отличающиеся особой прочностью и влагоустойчивостью. Они изготавливаются из особого сорта глины, называющейся тугоплавкой.

Рассмотрим при помощи таблицы основные свойства керамического кирпича разного вида.

Клинкерный кирпич

Клинкерный кирпичТаблица 1. Керамический кирпич: свойства изделий различного вида:

| Наименование свойства | Керамический кирпич полнотелый | Клинкерные изделия | Шамотный кирпич | Облицовочный кирпич |

| Теплопроводность, Вт*мС | 0,6-0,7 | Около 1,0 | 0,6 | 0,3-0,6 |

| Морозостойкость, циклы | 15-50 | 50-100 | 15-50 | 35-75 |

| Пористость | 8 | До 5-ти | 8 | 6-15 |

| Цена на изделия (категория: высокая, средняя, низкая) | Средняя | Высокая | высокая | Средняя, высокая |

| Плотность | 1600-1900 | До 2100 | 1700-1800 | 1300-1400 |

Кирпич шамотный

Кирпич шамотныйОбзор процесса выпуска

А теперь разберемся в том, что представляет собой технология изготовления керамического кирпича — и начнем с процесса подготовки сырья.

Подробнее о составе: подбор пропорций компонентов и процесс подготовки сырья

Сырье для производства керамического кирпича должно проходить тщательную подготовку, так как результат изготовления напрямую зависит от качества ее проведения.

Как мы уже говорили, глина разного сорта применяется для выпуска кирпича определенного вида. Давайте кратко рассмотрим, какими свойствами обладает основное сырье.

- Глина в сухом виде достаточно хорошо впитывает влагу, а вот после намокания данное свойство исчезает — то есть, материал становится водонепроницаемым. После перемешивания глина может принимать разную форму, которая в процессе сушки сохраняется. Такая способность получила название свойства пластичности.

- Связующая способность также имеет место быть. Дело в том, что глиняная смесь, при добавлении в нее песка, например, образует однородную массу, которая также обладает свойством пластичности. Разумеется, при увеличении количества песка пластичность снижается.

- Глина также может быть тощей и жирной. Жирные глины являются высокопластичными и характеризуются, соответственно, наименьшим количеством примесей. Во время обжига, изделия, производимые из такой глины, легко дают трещины, именно поэтому в смесь предварительно добавляют отощающие примеси.

- Тощая глина – материал малопластичный. Изделия, выпущенные из нее, получаются хрупкими, шероховатыми.

- При слишком высокой температуре глина начинает плавиться. Так вот именно температура, при которой начинает происходить данный процесс, и определяет уровень огнеупорности материала.

Существуют редкие сорта глины, которые можно обжечь при крайне высокой температуре, достигающей до 1950-2000 градусов. В этом случае, для упрощения процесса, в смесь добавляют специализированные добавки. Это могут быть: окись извести, железа, магнезия.

Жирная глина

Жирная глина  Глина тощая

Глина тощая  Виды глины в зависимости от применения

Виды глины в зависимости от примененияТеперь немного о процессе заготовки глины:

- Заготовку рекомендуется производить осенью. Зимой проходит обработка, представляющая собой вымораживание и замачивание.

- Процесс вымораживания технологически не сложен. Глину закладывают в гряды определенного размера и периодически смачивают. Удачными погодными условиями для такого процесса является неустойчивая зима, когда происходит чередование оттепели и заморозков.

- Сколько времени занимает данный процесс? Как правило, около 3-х месяцев. Стоит отметить, что жирные глины вымораживаются дольше.

- Глину, которая успела хорошо выморозиться, на следующем этапе замачивают. А та глина, которой времени не хватило, предварительно подвергается измельчению.

Обратите внимание! Помимо глины и песка, смесь может содержать и химические компоненты, способные влиять на свойства готовых изделий. Ниже на фото изображен химический состав кирпича.

Химический состав

Химический составНекоторые варианты используемого оборудования

Оборудование для производства керамического кирпича, как правило, представляет собой автоматизированную линию, состоящую из следующего перечня машин:

- Смеситель;

- Подъемный и линейный транспортер;

- Электронный дозатор;

- Отсеивать камня;

- Агрегаты для подачи сырья;

- Дробитель вальцевый;

- Пресс;

- Истиратель фракции;

- Печи для обжига;

- Тяговые механизмы;

- Вагонетки;

- Формы для изделий;

- Тачки и разворотные пути.

Линия производства керамических изделий

Линия производства керамических изделийПри помощи такой линии можно изготавливать до 300 м3 кирпича в смену. Как правило, производство кирпича керамического, в данном случае, полностью автоматизировано, что, соответственно, исключает ручной труд. Управление происходит, путем задания определенных параметров оператором.

Стоит такой комплект оборудования достаточно дорого, именно поэтому, используется оно только на крупных предприятиях.

Керамический кирпич может изготавливаться при помощи нескольких технологий, подробнее о которых мы поговорим ниже. Одна из них вполне позволяет производить изделия в домашних условиях. Оборудование может использоваться стационарного типа, также могут быть применены мини-установки.

Оба варианта предполагают преобладание ручного труда в большей или меньшей степени. Разумеется, мини-установка автоматизирована минимально, да и комплектация оставляет желать лучшего. Стоимость ее при этом достаточно бюджетная.

Мини-завод по производству кирпича керамического

Мини-завод по производству кирпича керамическогоСтационарный тип, в большинстве случаев, включает в себя следующее оборудование:

- Установка формирования;

- Дробилка;

- Бетономешалка;

- Компрессор;

- Подъемник;

- Приемный и выходной бункер;

- Грохотка.

Видео в этой статье: «Технология производства керамического кирпича: обзор оборудования» наглядно продемонстрирует принцип работы некоторых линий.

Технологии производства: поэтапное описание процесса

Изготовление керамического кирпича может производиться посредством двух основных технологий: пластическим способом и методом сухого (полусухого) прессования.

Производство рядового керамического кирпича и лицевого практически ничем не отличается. Основное различие заключается лишь в требованиях к данным изделиям, изложенных в ГОСТ.

Способ пластического формования предполагает возможность изготовления как полнотелых, так и пустотелых изделий.

Инструкция выглядит так:

- Первый этап предполагает подготовку глины.

- Полученный в результате порошок увлажняют и перемешивают.

- Во время перемешивания в смесь добавляют необходимые ингредиенты в виде добавок.

- Далее происходит формовка единого пласта, который разрезается на нужные типоразмеры.

- Полученный кирпич-сырец просушивают с целью избавления от излишков влаги. В итоге ее содержание не должно превышать 9-12%.

- В завершение производят обжиг изделий. Они помещаются в специальную печь. Температуру поднимают постепенно. А после поддержания ее на уровне примерно в 800 градусов также плавно снижают.

Технологическая схема производства керамического кирпича

Технологическая схема производства керамического кирпича  Процесс производства

Процесс производства  Так схематично выглядит цех по производству кирпича керамического

Так схематично выглядит цех по производству кирпича керамическогоМетод полусухого (сухого) формования представляет собой следующее:

- Первым делом производится, опять же, выбор глиняной массы.

- Материал дробят и помещают в сушилку.

- Третьим этапом станет сушка.

- Следом необходимо произвести повторное дробление. Это делается с целью большего измельчения. Также глину просеивают для того, чтобы крупные частицы не попали в готовую смесь.

- Увлажнение паром – следующий этап. Уровень его должен составить около 10-12%.

- Далее изделия подвергают прессованию, для этого применяется двухсторонний пресс.

- Если используется метод полусохого прессования, то изделия сушат повторно. Метод сухого прессования этого не требует.

- Завершающий этап – обжиг.

Кирпич керамический: производство изделий посредством способа полусухого прессования

Кирпич керамический: производство изделий посредством способа полусухого прессования

Готовые складированные изделия

Готовые складированные изделияВозможен ли выпуск кирпича в домашних условиях?

Выше уже говорилось о том, что домашнее производство кирпича – возможно. Готовое изделие, разумеется, будет отличаться от заводского по определенным параметрам. Однако, при соблюдении технологии, кирпичи могут быть вполне пригодны для возведения конструкций.

Производство керамического лицевого кирпича своими руками – достаточно сложный процесс. Получить материал со столь высокими внешними показателями будет нелегко, но, при желании, попробовать можно.

Итак, вот несколько советов, которые помогут вам избежать непоправимых последствий и изготовить изделия более или менее высокого качества.

На первом этапе необходимо выбрать глину, которая не должна быть жирной. Проверить это можно посредством следующего метода:

- Глина растирается в порошок;

- Далее она помещается в воду, в которой настаивается до момента, когда песок отделится от основного материала;

- В завершение необходимо произвести расчет. Формула выглядит так: А=100*n/n*r. N – это высота слоя песка, а r – высота слоя воды.

- Итоговое значение не должно быть более 30.

После подобной проверки необходимо глину просушить. Ее стоит выложить, например, во дворе — слой не должен быть более 35-40 см. Далее изделия формуют и прессуют на мини-прессе.

Прессование кирпича на мини-прессе

Прессование кирпича на мини-прессеЗавершающим этапом станет обжиг.

Обжиг кирпича керамического в кустарных условиях

Обжиг кирпича керамического в кустарных условияхНасколько рентабельным может быть производство кирпича из керамики?

Рентабельность производства зависит от многих фактов. Условия успешного ведения такого бизнеса будут разными для мелких предпринимателей и крупных производств. Мы же рассмотрим усредненный вариант.

Какова будет прибыль?

Что повлияет на рентабельность:

- Разумеется, в первую очередь стоит сказать о вложениях. Чем они больше, тем больше и риски, но, одновременно с этим, при следовании бизнес-плану, возрастают и шансы, и скорость получения прибыли.

- Стоимость сырья повлияет на себестоимость продукции и, как следствие, на розничную цену, что не может не сказаться на скорости продаж.

- Покупательская способность в регионе – также немаловажный фактор.

- Влияние окажут расходы на хозяйственные нужды, размеры отчислений в различные фонды;

- Размер налогов;

- Количество сотрудников;

- Количество бракованных изделий;

- Качество рекламной кампании и многое другое.

Рост динамики по производству кирпича керамического

Рост динамики по производству кирпича керамическогоТо есть, точные расчеты произвести не представляется возможным в случае, когда неизвестны все условия ведения бизнеса.

Как правило, при оптимистическом варианте развития событий, производство может окупиться примерно за полгода. При пессимистическом – за 1,5 – 2. Но всегда лучше ориентироваться на золотую середину во избежание разочарований.

Даже имея четкий бизнес план, полностью защитить себя от рисков никто не сможет. А они, в свою очередь, сулят дополнительные расходы.

Основные отличия самоизготовленных изделий от заводских

Основные различия сводятся к следующему:

- Изделия, выпущенные в домашних условиях, никем не контролируются. То есть, проверить их прочность и плотность, например, не так просто. Разумеется, проверку осуществить можно, но стоимость ее достаточно высока, что снизит, а то и вовсе исключит экономию.

- Материал с хорошей геометрией в домашних условиях получить сложно. То же стоит сказать и об отклонениях изделий от номинальных размеров.

- Внешние характеристики также будут значительно уступать изделиям, произведенным на заводе.

- Единственным преимуществом кустарного изготовления является цена. Как правило, многим удается снизить стоимость строительства за счет удешевления материала.

- При этом трудозатраты могут стать колоссальными, да и время строительства значительно увеличится.

Внешний вид изделия, произведенного в домашних условиях

Внешний вид изделия, произведенного в домашних условияхВышеуказанное однозначно говорит о преимуществе покупки готовых изделий. Однако, если решающим для вас является цена, либо просто желание попробовать себя в качестве производителя, то вы вполне можете отдать предпочтение домашнему выпуску.

В заключение

Производство кирпича керамического – процесс не столь простой, как кажется на первый взгляд. Технология предполагает четкий контроль не только при подготовке сырья, но и на всех этапах изготовления.

Технология изготовления красного кирпича » Полезные самоделки

Существует несколько способов определения жирности глины. Расскажем о самом простом.

Возьмите 0,5 л глины, добавьте в нее немного воды и тщательно размешайте до тех пор, пока она не вберет в себя всю влагу и не станет прилипать к рукам. Приготовив крутое тесто, скатайте из него шарик диаметром 40-50 мм и лепешку диаметром 100 мм. Затем просушите в тени два- три дня. Если на шарике или лепешке за это время появились трещины, значит, глина слишком жирная и требует добавления песка. А трещин нет, и шарик, брошенный с высоты 1 м, не рассыпался, — глина нормальной жирности. Тощие глины не растрескиваются, но и не имеют прочности, в них придется подмешивать более жирную глину. Добавляют песок или глину в несколько приемов, каждый раз проверяя качество полученной массы.

Когда оптимальный состав раствора будет найден, приготовленное глиняное тесто можно использовать не только для изготовления кирпича, но и в качестве гидроизоляции для фундаментов, глиняного замка для колодца (см. рис. 2).

Я воришка спер этот текст с чужого сайта не читая. Похвалите меня

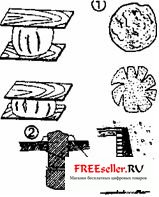

По способу изготовления кирпич бывает двух видов: обожженный (обычный красный) и необожженный (кирпич-сырец). Последний, если приготовлен из хорошей глины и правильно высушен, во многом не уступает обожженному. Его вполне можно использовать для строительства небольших сооружений, например, сарая или бани. С него и начнем.Прежде всего изготовим простейшую форму (см. рис. 3). Материал для нее — доски толщиной 20-25 мм и два листа фанеры. Габариты выбраны по размерам стандартного кирпича: 250х120х65 мм. Нижняя и верхняя крышки имеют конические выступы, формирующие в кирпиче пустоты. Они улучшают его контакт с раствором. Все детали формы соединяются гвоздями длиной 50-60 мм. Верхнюю крышку сделайте съемной. Таких форм изготовьте несколько, что бы дело двигалось быстрее.

Перед тем как заполнить форму, слегка смочите ее внутреннюю поверхность водой и присыпьте мелкой пылью или цементом. Это облегчит выемку заготовок.

Разложите глиняное тесто по формам и хорошенько встряхните, чтобы оно заполнило все углы. Излишки» теста снимите строительной кельмой или металлической пластиной. Теперь наложите верхнюю крышку и, подержав некоторое время, снимите. Перевернув форму, выньте заготовку.

Следующий этап — сушка. Это ответственный процесс. не так прост, как может показаться. По мере испарения влаги частицы в заготовке сближаются силами поверхностного натяжения и объем кирпича уменьшается. Усадка имеет определенный предел — до 15%. После чего сокращения объема не происходит, хотя физически связанная вода еще не успевает полностью испариться.Технология изготовления красного термостойкого кирпича

Для сушки лучше всего изготовить стеллаж с навесом (см. рис. 4),

Важно, чтобы кирпичи не попадали под прямое воздействие солнечных лучей и хорошо проветривались. Длительность сушки зависит от температуры, влажности и подвижности наружного воздуха и занимает примерно от 6 до 15 суток.

Водостойкость кирпича-сырца низкая, поэтому стены из него нужно хорошо защитить от воздействия влаги. Длина свеса кровли должна быть не менее 600 мм, швы кладки тщательно перевязаны, а оконные и дверные проемы расположены не ближе 1,5 м от углов.Для балок перекрытий поверху стен сделайте сплошную обвязку из пластин или толстых досок, соединенных друг с другом гвоздями. Через год стены обязательно оштукатурьте глиняным раствором с примесью соломы. Еще лучше облицевать наружную сторону обожженным кирпичом, перевязав облицовку через пять-шесть рядов по высоте тычковыми рядами.

Раз уж зашла речь о кладке, остановимся на ней подробнее. Кирпичная кладка выполняется перевязкой(рис.6) и делится на два типа: ложок — кирпич, лежащий лицевой стороной по длине, и тычок — кирпич, лежащий торцом. Слои, выполненные одним ложком, называют ложковой кладкой, а если с лицевой

стороны только тычки — это кладка тычковая.

При ложковой кладке кирпич перевязывается на половину своей длины. Это наиболее про-

стой способ. И используется для возведения перегородок толщиной 12 см (в полкирпича) и так называемых подоконных стен, когда между двумя стенами остается промежуток шириной 6 см. Такие перегородки не бывают несущими. На них нельзя ставить потолочные конструкции.

У тычковой кладки кирпич перевязывается на половину своей ширины. Таким способом кладут стены в один кирпич (25 см). А при толщине стен 38 см чередуют ложковые слои с тычковыми. Стыковые швы чередуют на четверть кирпича, и на лицевой стороне создают полукресты.

Точно так же возводят стены толщиной 51 см: с лицевой стороны чередуют ложковые и тычковые слои, а стыковые швы чередуют на четверть кирпича.

Вот так незаметно мыс вами почти построили дом. Прав- да, пока на бумаге. Но вернемся снова к исходному материалу. Кирпич-сырец, если требуется, можно самому и обжечь. Дело это хлопотное. Для всего дома вряд пи стоит затеваться. Но если для завершения строительства или ремонта не-

достает 30-50 обожженных кирпичей, попытаться можно.

Обжиг керамических изделий — сложный процесс. Его можно разделить на три этапа: прогрев, собственно обжиг

и регулируемое охлаждение. На первом этапе из обжигаемых изделий удаляется гигроскопическая (физически связанная) и гидратная (химически связанная) вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса. При этом глинистые минералы разрушаются, а глина переходит в аморфное состояние. При температуре 800-1000 градусов улегноплавких глин и при 1150-1200 градусов у тугоплавких происходит спекание масс и образуется керамический черепок.

кирпич не терпит резкой смены температур и доступа холодного воздуха. Допусти это, и образуются трещины. Температуру снижают медленно, и лишь доведя ее до 650 градусов, процесс можно ускорить. Промышленный обжиг кирпича ведут в специальных кольцевых и туннельных печах. Мы же в дачных условиях попытаемся обжечь кирпич сырец в обычной 200-250 литровой бочке с вырезанными днищами, поставленной на ко-стер (рис. 5). Кострище лучше разместить в яме глубиной 400-500 мм, а бочку поставить на ножки высотой 200 мм —

это обеспечит более равномерный прогрев, да и огонь поддерживать станет удобнее.

Кирпич укладывается один на другой с небольшим зазором. После заполнения бочки ее закрывают металлическим щитом для предотвращения доступа холодного воздуха. Можно использовать и вырезанные днища, приклепав к ним для удобства простейшие ручки,

Огонь в костре поддерживают в течение 18-20 часов, так что запаситесь заранее топливом. Режим обжига подбирается экспериментально.

Остывать загруженная бочка должна постепенно, при закрытых крышках. Температуры можно регулировать, уменьшая огонь костра. Открывают бочку лишь после окончательного остывания — спустя 4-5 часов.

Завершив дело, проверьте качество работы. Остывший кирпич расколите строительным молотком на две половинки. Хорошо обожженный кирпич на разломе имеет одинаковый цвет и структуру.

Залейте обломки водой и выдержите несколько часов. После намокания обожженный кирпич не должен различаться или разрушаться. Сравните свойства самодельного кирпича с заводским и можете делать вывод — удался ли он.

Методы производства кирпича Методы производства кирпича

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае — повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод пластического формования

Метод состоит из нескольких этапов:

• Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

• Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг.

• Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Метод полусухого прессования

Глина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпича

Сырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

Изготовление кирпичных блоков и кирпича методом экструзии

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Линия по производству кирпичаи машина для производства блоков давления экструзии

Линия по производству кирпича и экструзионная линия для производства блоков

Описание производства

Представлено немецкой компанией KWS и получает разрешение на производство в Китае под торговой маркой GFK в соответствии с немецким стандартом.

мы были назначенным поставщиком для крупных национальных проектов.Годы технологических инноваций обогатили наши возможности в области проектирования и разработки. Мы можем быстро адаптироваться к меняющимся рыночным тенденциям и предоставлять клиентам дизайнерские продукты и комплексные услуги.

Характеристики:

1: Сталь высокого качества;

2: Повышенная несущая способность;

3: Исключительная надежность, более прочный;

4: Регулировка старой прокладки проще, безопаснее и быстрее;

5: Увеличенный срок службы подшипников;

6: Более производительный.

7. Простая установка, высокая эффективность трансмиссии, стабильная работа, низкий уровень шума, длительный срок службы

Оборудование для производства кирпича — это самое современное в мире вакуумное экструзионное оборудование, в котором используются шестерни с закаленной поверхностью, которые полностью шлифуются в редукторах.

Технические параметры:

| Арт. | Производительность (т / ч) | Мощность (кВт) | Давление экструзии (МПа) | Степень вакуума (МПа) | Размер (мм) |

| VP45A | 35 ~ 52,5 | верхний 55 | ≤4 | ≤0,092 | 7300 × 2700 × 2500 |

| нижний 110 + 7,5 × 2 | |||||

| VP45B | 35 ~ 52,5 | верхний 55 | ≤3 | ≤0,092 | 7300 × 2700 × 2500 |

| нижний 110 + 7.5 × 2 | |||||

| VP50A | 42 ~ 56 | верхний 55 | ≤4 | ≤0,092 | 7300 × 2700 × 2500 |

| нижний 132 + 7,5 × 2 | |||||

| VP50B | 42 ~ 56 | верх 55 | ≤3 | ≤0,092 | 7300 × 2700 × 2500 |

| нижний 132 + 7,5 × 2 | |||||

| VP70 | 52,5 ~ 73,5 | верхний 90 | ≤4 | ≤0,092 | 7000 × 2500 × 2500 |

| нижний 250 + 15 × 2 | |||||

| VP70A-Ⅱ | 70 ~ 98 | верхний 90 | ≤3 | ≤0.092 | 7590 × 2920 × 2885 |

| нижняя 315 + 15 × 2 | |||||

| Примечания | 3,5 кг / шт. | (LWH) |

Наш завод

Перерабатывающий цех

9005 9005 9000 — высокопроизводительная вакуумная экструзия глиняного кирпича, в основном используется при формовании различных пустотелых кирпичей из угольных пород, сланца, угольной пыли и других промышленных шлаков Наш сертификат Наша служба Услуги перед продажей: (1) Мы отвечаем за проектирование, установку, отладку и установку производственных линий (2) Мы отвечаем за план завода, технические инструкции для фундамента и сотрудничество на месте. (3) Осмотр участка (4) Мы несем ответственность за предложение, блок-схему и подробную спецификацию каждого оборудования Услуги при продаже: (1) Контроль качества должен строго контролироваться (2) В соответствии с соглашениями, предусмотренными в контракте (3) После строительства мы предоставляем профессиональных техников для ведения проекта и производства трейлов, что означает, что мы предоставляем комплексное обслуживание и беру на себя всю ответственность. Послепродажное обслуживание: (1) Мы отправим технические чертежи для руководства по установке устройства и обучению операторов, пока клиенты не будут полностью удовлетворены. (2) Регулярный визит к клиенту, консультация с отзывами клиентов, осуществление двусторонней связи с клиентом. (3) Гарантия распространяется на период 12 месяцев после ввода в эксплуатацию или 16 месяцев после поставки Информация о компании Shandong Mine Machinery Cosmec Construction Materials MachineryCo., Ltd уделяет все силы автоматическому производству и погрузочно-разгрузочному оборудованию для высококачественных материалов для жареных стен, не только специализируется на производстве кирпича и автоматической системе управления, но также уделяет особое внимание проектированию процессов, всему оборудованию линии, установке, кирпичному заводу. проектирование зданий, проектирование печи и проект «под ключ». К настоящему времени мы построили более 500 линий по производству кирпича в стране и за рубежом с «приматом качества и превосходства над потребителями». Пожалуйста, не стесняйтесь обращаться в случае необходимости к нашим машинам. Мы являемся профессиональным производителем, ISO 9001 ISO9001: 2008, ISO14001: 2004 ISO 9001 ISO 9000, IATF16949, QC 080000 ISO 9001, ISO 14001, ASME ISO 9001, ISO 9000, ISO 14001, ISO 14000, IATF16949 … Упаковка и доставка 1 Детали упаковки: контейнеры 2. Детали доставки: 50 дней после получения депозита Технические характеристики 1. профессиональный производитель ISO9001: 2008 3.Европейские технологии 4. Производительность: 10000-25000 шт. В час 5. Высокий автоматический уровень с лучшим сервисом Линия по производству красного глиняного кирпича с высокой производительностью Производство информация В этом оборудовании используются передовые технологии итальянской COSMEC в соответствии с европейскими стандартами. Роботизированная установочная машина устойчива и занимает меньше места.Он более гибок в использовании различных типов печей и различной производительности, а также более удобен для старых заводов при реформировании существующей производственной линии. Мы также успешно построили более 100 производственных линий в Китае. Технические параметры Тип Рабочий диапазон Выходная мощность (стандартный Макс.Транспортная емкость (время / мин.) Сила нагрузки запястья (кг) Точность позиционирования (мм) JT450-4-250 9500 3230 780 425 0,5 У нас много профессиональных специалистов, среди которых 8 инженеров до профессоров и 10 с высокими званиями.Мы выполнили более 40 кирпичных проектов в области инжиниринга, торговли, технической поддержки в Казахстане, Бангладеш, России и др. Производственная линия Сырье и образцы кирпича Выс. — высокопроизводительная вакуумная экструзия глиняного кирпича, широко используется при формовании различных пустотелых кирпичей из угольных пород, сланца, угольной пыли и других промышленных шлаков Заказчик изображение сайта Упаковка и отгрузка Завод по производству кирпича, Завод по производству кирпича на заказ OEM / ODM Manufacturing Company

Всего найдено 239 заводов и компаний по производству кирпича с 717 продуктами. Выбирайте высококачественные блоки для производства кирпича из нашего огромного выбора надежных заводов по производству кирпичей.

Золотой участник

Золотой участник Тип бизнеса: Производитель / Factory

, Торговая компания

, Другой Основная продукция: Машина для производства кирпича , туннельная печь, грязь Машина для производства кирпича , машина для производства глины Кирпич Промышленность для производства, полностью автоматическая Машина для производства кирпича Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: OEM Расположение: Сиань, Шэньси

Золотой участник Тип бизнеса: Производитель / Factory Основная продукция: Пиролиз бывших в употреблении шин, Машина для переработки шин, Машина для переработки отработанных шин, Пиролиз отработанных шин, Машина для переработки шин Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: Собственный бренд Расположение: Шанцю, Хэнань

Бриллиантовый член Тип бизнеса: Производитель / Factory

, Торговая компания Основная продукция: Тестер аккумуляторов, зарядная станция, станция зарядки и замены аккумуляторов Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: Собственный бренд, ODM, OEM Расположение: Ханчжоу, Чжэцзян

Золотой участник Тип бизнеса: Производитель / Factory

, Торговая компания Основная продукция: Линия по производству молока ; Линия по производству сока ; Напиток Производство Линия Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: Собственный бренд Расположение: Шанхай, Шанхай

Бриллиантовый член Тип бизнеса: Производитель / Factory Основная продукция: Бойлер, сосуд под давлением, автоклав, генераторная установка, теплообменник Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: OEM, ODM, собственный бренд, НИОКР Расположение: Тайань, Шаньдун

,Робот-погрузчик Тип бизнеса: Производитель / Factory

, Торговая компания Основная продукция: Изолированный подшипник, радиальный шарикоподшипник, конический роликовый подшипник, игольчатый роликовый подшипник, опорный подшипник подушки Блок Mgmt.Сертификация: Собственность завода: Общество с ограниченной ответственностью Объем НИОКР: OEM, ODM, собственный бренд Расположение: Ляочэн, Шаньдун для линии по производству кирпича с полностью автоматической технологией Добро пожаловать, клиенты Осмотр места

03

(1) Мы отвечаем за проектирование производственной линии, установку, отладку и обучение рабочих

(2) Мы отвечаем за проектирование компоновки завода, технические инструкции для фундамента и сотрудничество на месте.

(3) Инспекция объекта

(4) Мы несем ответственность за предложение, блок-схему и подробную спецификацию каждого оборудования

Услуги при продаже:

(1) Контроль качества должен строго контролироваться

(2) В соответствии с соглашениями, предусмотренными в контракте

(3) После завершения строительства мы предоставляем профессионального специалиста для ведения проекта и производства трассы, что означает, что мы предоставляем комплексное обслуживание и берем на себя всю ответственность.

Послепродажное обслуживание:

(1) Мы отправим технические чертежи в качестве руководства по установке устройства и обучению операторов, пока клиенты не будут полностью удовлетворены.

(2) Регулярный визит к клиенту, консультация с отзывами клиентов, реализуется с помощью двусторонней связи с клиентом.

(3) Гарантия распространяется на период 12 месяцев после ввода в эксплуатацию или 16 месяцев после поставки

Новое технологическое оборудование

Информация о компании

Shandong Mine Machinery Cosmec Construction Materials MachineryCo., Ltd уделяет все силы автоматическому производству и погрузочно-разгрузочному оборудованию для высококачественных материалов для жареных стен, не только специализируется на производстве кирпича и автоматической системе управления, но также уделяет особое внимание проектированию процессов, всему оборудованию линии, установке, кирпичному заводу. проектирование зданий, проектирование печи и проект «под ключ».

К настоящему времени мы построили более 500 линий по производству кирпича в стране и за рубежом с «приматом качества и превосходства потребителей».

.