Технология производства мороженого

Главная Каталог оборудования Мороженое Технология производства мороженого

Мороженое — взбитый сладкий пищевой продукт, изготавливаемый из молока, молочных и сливочных продуктов, сливочного масла, сыворотки, пахты, продуктов со сложным сырьевым составом, масел, жиров и белков немолочного происхождения с добавлением других ингредиентов и веществ или из воды, сахаров и/или их заменителей с добавлением других ингредиентов и веществ путем замораживания.

В производственных условиях изготавливают закаленное мороженое. На предприятиях общественного питания производят мягкое мороженное, которое по консистенции напоминает крем.

Базовая технология

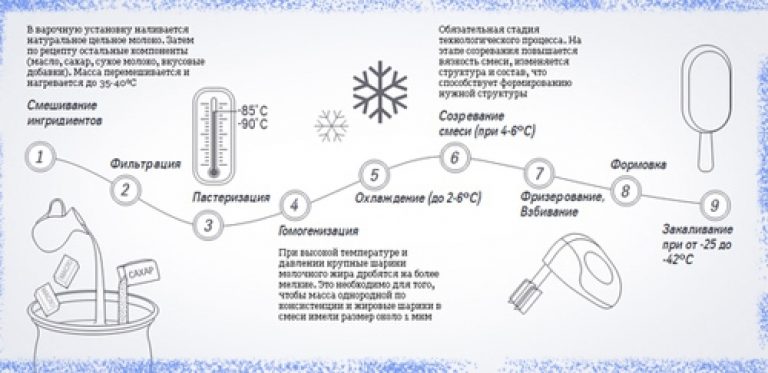

Приготовление смеси

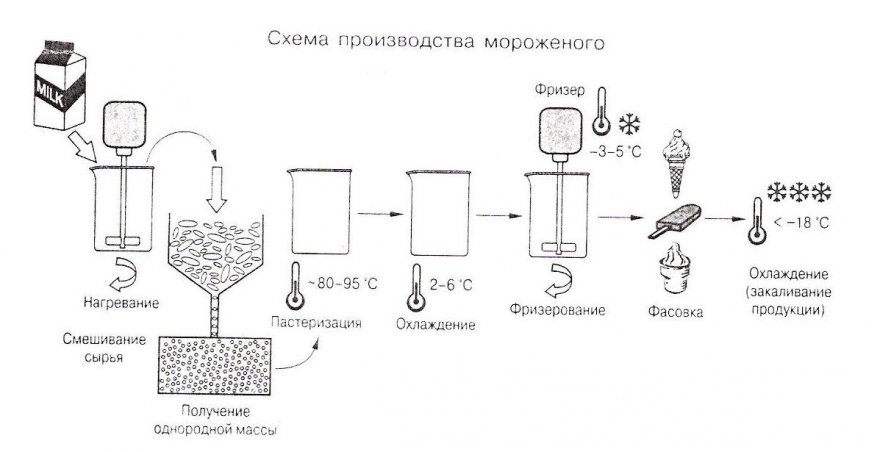

Приготовление смеси мороженого в общем состоит из этапов подготовки водной фазы и смешения жировой фракции и сухих веществ смеси в потоке или периодическим способом. Для смешивания сырьевых компонентов при приготовлении смесей для мороженого используют универсальные теплообменные емкости, сыродельные ванны, ванны длительной пастеризации, резервуары для тепловой обработки молока и другое емкостное оборудование.

Фильтрование

После приготовления смесь фильтруют. Обычно используются двухсекционные емкостные фильтры. Процесс фильтрации принципиально необходим, т.к. последующее оборудование критично воспринимает присутствующие в смеси нерастворенные комочки сухих веществ, не говоря уже о мешковине и прочих «результатах» производственной деятельности предприятия.

Пастеризация

Пастеризацию смеси на пластинчатой пастеризационно-охладительной установке осуществляют при температуре 80. ..85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

..85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

Гомогенизация

Необходима для стабилизации эмульсии. Осуществляется при температуре близкой к температуре пастеризации. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации. При производстве мороженого рекомендуется использовать двухступенчатую гомогенизацию. В зависимости от вида смеси мороженого применяются следующие режимы гомогенизации — от 7 до 12,5 МПа для первой ступени и 4,5-5,0 МПа -для второй ступени. Использование процесса гомогенизации смеси мороженого позволяет добиться требуемой степени взбитости и хорошей консистенции готового продукта.

Охлаждение

После гомогенизации смесь охлаждают до t 2…60°С. Для этой цели используют пластинчатые пастеризационно-охладительные установки, пластинчатые и кожухотрубные охладители, ВДП, сливкосозревательные ванны и др. Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Хранение и созревание

Смесь направляют в резервуары или сливкосозревательные ванны, где производят хранение при t 4…6°С не более 24 час, при t 0…4°С не более 48 час. Хранение является обязательной стадией технологического процесса только для смесей мороженого, приготовливаемых с использованием желатина (стабилизатора). Такие смеси требуется выдерживать при t не выше 6°С, 4…12 час.

Фризерование смеси

При фризеровании смесь взбивается (насыщается воздухом), частично замораживается. Используются фризеры непрерывного или периодического действия. Во фризер смесь поступает с t 2…6°С, t мороженого на выходе должна быть не выше -3.5°С, за исключением мороженого, вырабатываемого с использованием эскимогенераторов. Взбитость мороженого составляет 40..60% в зависимости от вида мороженого и используемого фризера.

Закаливание и дозакаливание мороженого

После фризерования мороженое сразу же в максимально короткий срок подвергается дальнейшему замороживанию (закаливанию). Фасованное мороженое закаливают в потоке воздуха в t от -25 до -37°С в специальных морозильных аппаратах, а также в металлических формах в эскимогенераторах. Температура мороженого после закаливания должна быть не выше минус 12°С. Дозакаливание производят в закалочных камерах или камерах хранения в течение 24…36 час. Закаленное мороженое помещают в камеру хранения.

Фасованное мороженое закаливают в потоке воздуха в t от -25 до -37°С в специальных морозильных аппаратах, а также в металлических формах в эскимогенераторах. Температура мороженого после закаливания должна быть не выше минус 12°С. Дозакаливание производят в закалочных камерах или камерах хранения в течение 24…36 час. Закаленное мороженое помещают в камеру хранения.

Технология производства и приготовления мороженого на предприятиях

Главная »Статьи »Технология производства и приготовления мороженого

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны:

+38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87

E-mail:mastermilk@ukr. netЗаказать

netЗаказать

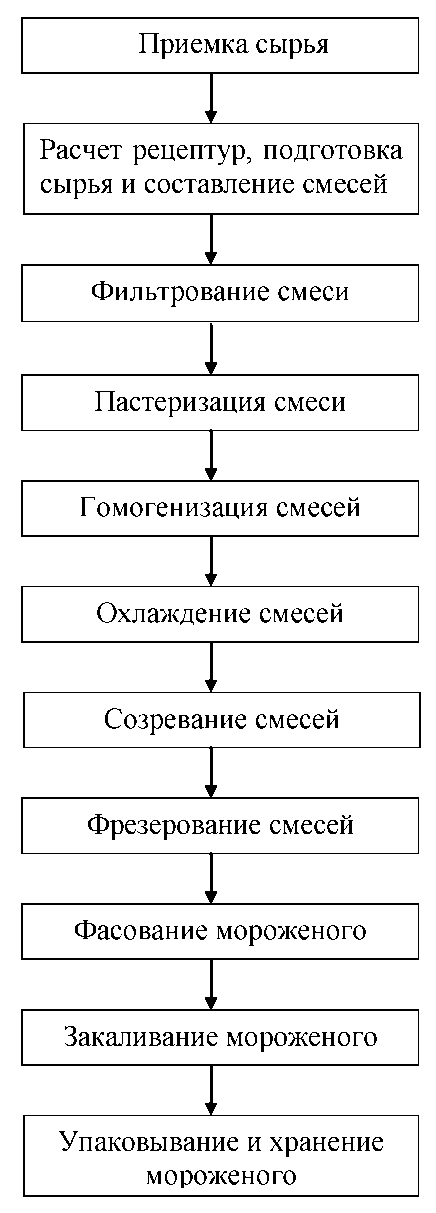

Производство мороженого включает следующие операции: в зависимости от имеющегося сырья выбирают рецептуры или рассчитывают массу компонентов с учетом химического состава сырья и готового продукта, проверяют качество сырья, составляют смесь для мороженого, пастеризуют, фильтруют, гомогенизируют, охлаждают и проводят созревание смеси, замораживание, фасуют и закаливают мороженое.

Список оборудования для производства мороженого вы можете посмотреть в специальной категории сайта.

Технология производства мороженого очень интересна. При отсутствии того или иного вида сырья делают перерасчет рецептур.

При расчете нормативным методом преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой количественным соотношением компонентов. При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

Смесь приготавливают в емкостных пастеризаторах с мешалкой.

Технология производства мороженого

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрацией удаляются механические примеси и нерастворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которых входят также фильтр и гомогенизатор.

Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Пастеризация проводится при температуре 85°С с выдержкой 50-60 с.

Пастеризация проводится при температуре 85°С с выдержкой 50-60 с.

Смеси на молочной основе необходимо обязательно гомогенизировать, особенно если в качестве дополнительного источника жира применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания. Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63°С.

Охлаждение и созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0-6°С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси.

При использовании в качестве стабилизатора желатина и некоторых других веществ необходимо физическое созревание смеси. Оно проводится при той же температуре в течении от 4 до 24 часов, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различный веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Готовы продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную структуру.

Фризерование смеси. Во время фризерования смесь насыщается воздухом при одновременном частичном замораживании. В результате образуется новая фаза, разделенная прослойками жидкой фазы. От правильности проведения этого процесса зависят структура и консистенция готового продукта.

При замораживании происходит фазовое превращение воды, при фризеровании смесей мороженого на молочной основе замерзает от 45 до 67%, а плодово-ягодных – только 25% от общей доли влаги. Чем больше воды заморозится, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала замораживания смеси колеблется в пределах от -2,2 до -3,5°С в зависимости от вида смеси.

В мороженом после фризеровании большая часть жира переходит в твердое состояние, жидкого жира остается 11-12%. Температура мороженого в конце фризерования составляет от -4,5 до -6°С.

Температура мороженого в конце фризерования составляет от -4,5 до -6°С.

Для замораживания смеси используют фризеры периодического действия (ФПД) с рассольным охлаждением или непосредственным испарением холодильного агента, а также фризеры непрерывного действия (ФНД) с непосредственным охлаждением.

Фасование и закаливание мороженого. Выходящее из фризера мороженое быстро фасуют и немедленно направляют на закаливание, так как при задержке часть закристаллизованной воды сможет оттаять, что в дальнейшем приводит к образованию крупных кристаллов льда.

В процессе закаливания температура понижается до -15 -18°С. Глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр.), вида упаковки и пр.

Обычно процесс фасования и закаливания мороженого полностью механизирован: применяются поточные линии, состоящие из ФНД, дозатора-автомата и морозильного аппарата, соединенных системой транспортеров.

Благодаря интенсивному перемешиванию охлажденного до -30°С воздуха в морозильном аппарате закаливание длится 35-45 мин., выходящее мороженое имеет температуру -12 — -18°С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

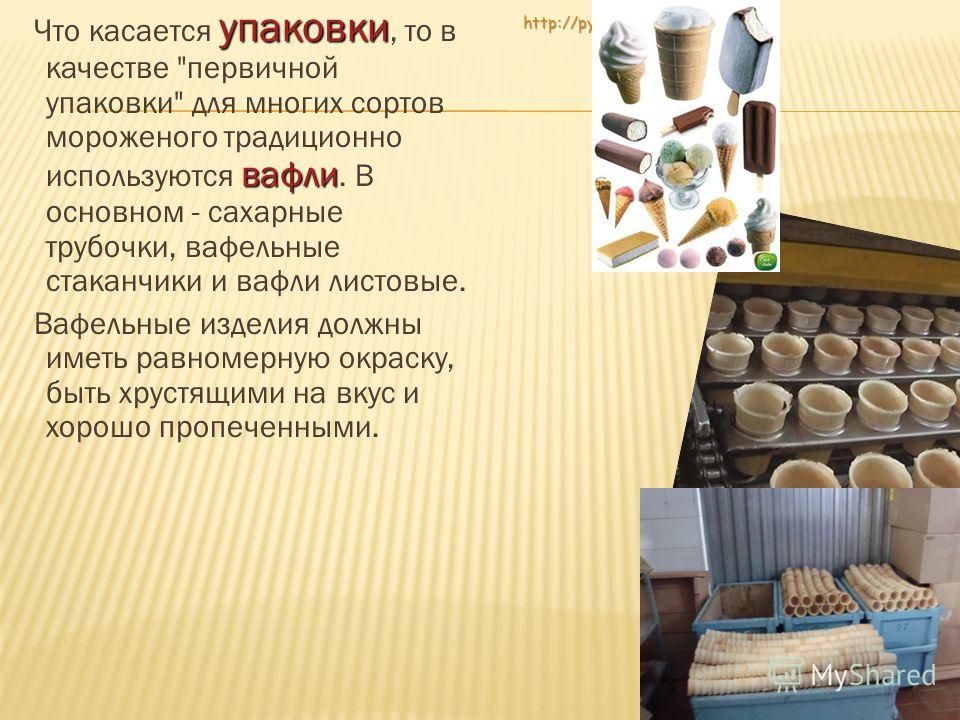

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки и направляют в камеры хранения с температурой -18 — -25°С и относительной влажностью воздуха 85-90%.

Фасованное мороженое в зависимости от вида может храниться до 2 месяцев. При выпуске с предприятия температура мороженого молочных видов должна быть не выше -10°С, фруктово-ягодного и ароматического – не выше -12°С.

Технология мороженого | EuroGlaces

Во-первых, , основные ингредиенты (молоко, сахар, молочный или растительный жир, вода и любые второстепенные компоненты, такие как стабилизаторы) смешиваются вместе и смешиваются в смесительном баке с хорошей мешалкой. Эта первая операция обеспечивает создание однородной смеси правильных ингредиентов в правильных пропорциях и правильное увлажнение любых используемых порошков.

Эта первая операция обеспечивает создание однородной смеси правильных ингредиентов в правильных пропорциях и правильное увлажнение любых используемых порошков.

После смешивания смесь для мороженого перекачивается в пастеризатор, где она быстро нагревается до заданной температуры и выдерживается при этой температуре в течение соответствующего периода времени, чтобы можно было гарантировать микробиологическое качество конечного продукта.

После пастеризации смесь гомогенизируется путем пропускания смеси масла и воды через узкую щель под высоким давлением, что приводит к разрушению капель масла и созданию очень тонкой дисперсии. Как правило, средний размер образующихся капель масла составляет менее одной тысячной миллиметра, и эти маленькие капли уменьшают склонность масляной и водной фаз к разделению.

После гомогенизации смесь охлаждается до температуры около +5 градусов Цельсия в теплообменнике. После охлаждения смесь хранится при этой низкой температуре и выдерживается, как правило, в течение нескольких часов. Очень важно, чтобы выдержка была достаточно продолжительной, чтобы позволить миллионам отдельных капель масла частично затвердеть и позволить белкам покрыть поверхность масла. На этом этапе также можно добавлять любые чувствительные к теплу ингредиенты, такие как красители, ароматизаторы и фруктовые наполнители.

Очень важно, чтобы выдержка была достаточно продолжительной, чтобы позволить миллионам отдельных капель масла частично затвердеть и позволить белкам покрыть поверхность масла. На этом этапе также можно добавлять любые чувствительные к теплу ингредиенты, такие как красители, ароматизаторы и фруктовые наполнители.

Наконец , смесь для мороженого готова к заморозке! Морозильник для мороженого должен аэрировать смесь, заморозить ее и создать характерную текстуру мороженого. Большинство коммерческих фризеров для мороженого работают аналогичным образом. Смесь закачивается в металлическую бочку, окруженную очень холодным хладагентом. При этом в ствол вводится поток воздуха. На внутренней стороне бочки вращается с высокой скоростью «молоток», который соскребает застывшую смесь со стенок бочки и снова смешивает ее с основной массой смеси. Это образование льда вместе со взбиванием жира и разбиением воздушного потока на мелкие пузырьки воздуха превращает жидкую смесь в мороженое. Этот процесс замораживания оттачивался в течение многих лет, и полностью автоматизированные морозильные камеры с компьютерным управлением, способные производить тысячи банок в час, доступны на коммерческой основе.

Этот процесс замораживания оттачивался в течение многих лет, и полностью автоматизированные морозильные камеры с компьютерным управлением, способные производить тысячи банок в час, доступны на коммерческой основе.

На выходе из морозильной камеры продукт может быть разлит непосредственно в ванночки или другую упаковку, смешан с другими ингредиентами, такими как орехи, соусы или шоколад, или экструдирован во множество различных форм и форматов.

Последним этапом в производстве мороженого является процесс замораживания, при котором завершается замораживание мороженого. Здесь продукты проходят через туннель, работающий при температуре около -30°C, и полностью замораживаются. Этот последний этап замораживания стабилизирует структуру мороженого и предотвращает рост мелких кристаллов льда и пузырьков воздуха.

Проще говоря: Маленькие кристаллы льда и маленькие пузырьки воздуха дают самое сливочное мороженое!

Эволюция технологии производства мороженого

Артикул

57

АКЦИИ

Опубликовано: 3 мая 2005 г. | Сабина Бурместер, Эндрю Рассел и Дерик Себула, Глобальный технологический центр мороженого, Unilever R&D Колворт, Великобритания |

| Сабина Бурместер, Эндрю Рассел и Дерик Себула, Глобальный технологический центр мороженого, Unilever R&D Колворт, Великобритания |

Процесс, используемый для коммерческого производства мороженого, мало изменился за последние 75 лет — с тех пор, как в 19 в.30 с. Однако в последние годы в способах производства мороженого произошло несколько ключевых технологических разработок, которые находят все более широкое применение в промышленности.

Эти достижения в значительной степени обусловлены «потребительскими» факторами, такими как стремление к здоровым продуктам (с низким содержанием жира, низким содержанием калорий или без добавок), которые сохраняют превосходные пищевые качества, связанные с мороженым, а также постоянная потребность в продукте. инновации, чтобы способствовать новому интересу и дифференциации на рынке. В этой статье описывается традиционный метод производства мороженого и описываются некоторые из наиболее значимых последних технологических инноваций.

Обычная обработка

Традиционное производство мороженого включает ряд операций: смешивание, гомогенизацию, пастеризацию, аэрацию и замораживание. Он начинается со смесительных сосудов, в которых ингредиенты нагреваются и диспергируются. После смешивания ингредиентов они проходят через клапанный гомогенизатор. Высокие силы сдвига, воздействующие на продукт при его прохождении через клапан тонкой очистки под высоким давлением, уменьшают капли жира до размера около 1 мкм, создавая однородную, стабильную эмульсию масло-в-воде. Затем его пастеризуют и охлаждают до 5°C с помощью пластинчатого теплообменника, а затем направляют во второй резервуар для «старения» в течение от 2 до 24 часов. Этот период созревания необходим для обеспечения частичной кристаллизации эмульгированной жировой фазы, что важно для стабилизации конечной структуры мороженого.

Он начинается со смесительных сосудов, в которых ингредиенты нагреваются и диспергируются. После смешивания ингредиентов они проходят через клапанный гомогенизатор. Высокие силы сдвига, воздействующие на продукт при его прохождении через клапан тонкой очистки под высоким давлением, уменьшают капли жира до размера около 1 мкм, создавая однородную, стабильную эмульсию масло-в-воде. Затем его пастеризуют и охлаждают до 5°C с помощью пластинчатого теплообменника, а затем направляют во второй резервуар для «старения» в течение от 2 до 24 часов. Этот период созревания необходим для обеспечения частичной кристаллизации эмульгированной жировой фазы, что важно для стабилизации конечной структуры мороженого.

Именно в морозильной камере (скребковом теплообменнике) создается характерная структура мороженого. Морозильная камера выполняет ряд функций: охлаждение, кристаллизация льда, аэрация и перемешивание продукта. Воздух вводится в бочку вместе с премиксом и взбивается до образования устойчивой пены под действием ротора. Смесь охлаждают примерно до -6°С за счет испарения жидкого аммиака (при температуре от -20 до -30°С) в рубашке морозильной камеры. Лопасти ротора непрерывно царапают стенки морозильной камеры, предотвращая накопление замороженного материала и поддерживая высокую скорость теплопередачи. Типичная бочка морозильной камеры может обрабатывать около 1500 л/ч мороженого. Схематическая диаграмма, показывающая эволюцию структуры мороженого в фризере с скребковой поверхностью, представлена на рис. 1.

Смесь охлаждают примерно до -6°С за счет испарения жидкого аммиака (при температуре от -20 до -30°С) в рубашке морозильной камеры. Лопасти ротора непрерывно царапают стенки морозильной камеры, предотвращая накопление замороженного материала и поддерживая высокую скорость теплопередачи. Типичная бочка морозильной камеры может обрабатывать около 1500 л/ч мороженого. Схематическая диаграмма, показывающая эволюцию структуры мороженого в фризере с скребковой поверхностью, представлена на рис. 1.

После заморозки мороженому можно придать форму или выдавить его, а также включить в него фрукты, орехи или другие включения; палочки и батончики могут быть покрыты шоколадом. Затем готовый продукт затвердевает путем охлаждения примерно до -25°C в камере шоковой заморозки и упаковывается перед холодным хранением и распространением. Крупная современная фабрика будет производить около 100 миллионов литров мороженого в год. Более подробную информацию о технических аспектах мороженого и его производства можно найти в недавней книге Кларка 9. 0057 1 .

0057 1 .

Новые технологические процессы

Низкотемпературная экструзия

Температура, при которой мороженое становится достаточно стабильным для хранения и продажи, составляет около -20ºC. Для простоты производства было бы идеально, если бы эта температура могла быть достигнута за счет непрерывного замораживания, чтобы избежать необходимости выполнения трудоемкой стадии отверждения. Однако температура продукта на выходе из скребкового теплообменника (SSHE) ограничена примерно -7°C для типичного состава мороженого. Вязкость мороженого очень быстро увеличивается при понижении температуры, и для типичной рецептуры температура от -6 до -7ºC представляет собой предел вязкости для обработки в SSHE. В этих устройствах используются скорости вращения ротора до 250 оборотов в минуту для достижения хорошего рассеивания воздуха. На этих скоростях большое количество тепла рассеивается за счет вращения вязкого продукта. Было подсчитано, что при типичных рабочих условиях рассеивание тепла при трении равно половине тепла, отбираемого из морозильной камеры хладагентом 9. 0057 2 . В результате исследования методов достижения более низких температур в морозильном устройстве непрерывного действия был разработан низкотемпературный экструдер. Это либо одношнековый, либо двухшнековый экструдер, вращающийся со скоростью, на порядок меньшей, чем у SSHE. Винтовые роторы транспортируют продукт через охлаждающий цилиндр и, следовательно, рассеивают гораздо меньше тепла от трения, позволяя охлаждать массу мороженого до температур, как правило, от -10°C до -15°C. В настоящее время коммерчески доступны низкотемпературные экструдеры, которые обычно включаются в качестве второго этапа замораживания после SSHE.

0057 2 . В результате исследования методов достижения более низких температур в морозильном устройстве непрерывного действия был разработан низкотемпературный экструдер. Это либо одношнековый, либо двухшнековый экструдер, вращающийся со скоростью, на порядок меньшей, чем у SSHE. Винтовые роторы транспортируют продукт через охлаждающий цилиндр и, следовательно, рассеивают гораздо меньше тепла от трения, позволяя охлаждать массу мороженого до температур, как правило, от -10°C до -15°C. В настоящее время коммерчески доступны низкотемпературные экструдеры, которые обычно включаются в качестве второго этапа замораживания после SSHE.

Вторым и более важным последствием использования низкотемпературных экструдеров является эффект обработки продукта с высокой вязкостью, который происходит в камере охлаждения 3 . Высокие усилия сдвига в сочетании с быстрой заморозкой создают тонкую микроструктуру с очень маленькими кристаллами льда и воздушными ячейками (рис. 2), что усиливает ощущение сливочности. Низкотемпературная экструзия мороженого может улучшить качество мороженого по сравнению с качеством, достигаемым традиционным способом, или может позволить снизить содержание таких ингредиентов, как жир, без потери качества. Кроме того, низкотемпературная экструзия позволяет сохранять форму мороженого сложной формы во время обработки благодаря более высокой вязкости на выходе из экструдера, что позволяет формировать более сложные и инновационные продукты 4 .

Низкотемпературная экструзия мороженого может улучшить качество мороженого по сравнению с качеством, достигаемым традиционным способом, или может позволить снизить содержание таких ингредиентов, как жир, без потери качества. Кроме того, низкотемпературная экструзия позволяет сохранять форму мороженого сложной формы во время обработки благодаря более высокой вязкости на выходе из экструдера, что позволяет формировать более сложные и инновационные продукты 4 .

Гомогенизация сверхвысокого давления

Гомогенизация смеси для мороженого перед замораживанием уменьшает размер капелек жира, повышая ощущение кремообразности и стабильность продукта за счет снижения скорости агломерации жира. Давление, при котором смесь для мороженого гомогенизируется, является ключевым фактором, определяющим размер капель жира в эмульсии для мороженого. Для достижения номинального диаметра капель 1 мкм при обычной обработке используется давление гомогенизации около 150 бар. Недавние достижения в технологии гомогенизаторов привели к разработке гомогенизации сверхвысокого давления (UHP). Давление до 2000 бар использовалось для получения эмульсий с большим количеством очень мелких капель жира (диаметром до 0,3 мкм). Это значительно увеличивает общую площадь поверхности на единицу объема капель жира и эффективно позволяет лучше использовать присутствующий жир. Было высказано предположение, что при использовании UHP в смесях для мороженого с 5% жира полученные образцы мороженого имеют такие же текстурные свойства, что и рецептура с 8% жира 5 . Это пример того, как процесс может быть разработан для производства менее жирных, более здоровых продуктов с такими же сенсорными свойствами и стабильностью, что и продукт, изготовленный с использованием обычного способа обработки.

Недавние достижения в технологии гомогенизаторов привели к разработке гомогенизации сверхвысокого давления (UHP). Давление до 2000 бар использовалось для получения эмульсий с большим количеством очень мелких капель жира (диаметром до 0,3 мкм). Это значительно увеличивает общую площадь поверхности на единицу объема капель жира и эффективно позволяет лучше использовать присутствующий жир. Было высказано предположение, что при использовании UHP в смесях для мороженого с 5% жира полученные образцы мороженого имеют такие же текстурные свойства, что и рецептура с 8% жира 5 . Это пример того, как процесс может быть разработан для производства менее жирных, более здоровых продуктов с такими же сенсорными свойствами и стабильностью, что и продукт, изготовленный с использованием обычного способа обработки.

Криогеника

Производство замороженных новинок обычно осуществляется путем замораживания продукта в форме. В течение многих лет мороженое в форме ракеты было самой сложной формой, которую можно было изготовить таким образом. Более сложные формы было трудно получить из-за высокой степени сцепления между замороженным продуктом и поверхностью формы. Эту адгезию обычно преодолевают путем нагревания формы и расплавления внешней поверхности изделия. Стоимость нагрева и повторного охлаждения металлических форм высока, а производительность снижается. Кроме того, теряется любое определение поверхности продукта. Антипригарная поверхность была предметом исследования с 19 века.40s 6 , но подходящее покрытие еще не найдено, а сила сцепления высока даже с материалами с низким коэффициентом трения. Прорыв в этой области произошел, когда было обнаружено 7 , что поверхностная адгезия замороженного продукта падает до нуля при криогенных температурах (т.е. ниже -75ºC). Считается, что этот эффект нулевой адгезии возникает из-за дифференциального сжатия между продуктом и металлической поверхностью, что нарушает адгезионную связь. Технология нулевой адгезии, которая использует жидкий азот для охлаждения поверхностей до необходимой температуры, в настоящее время используется в коммерческих целях для изготовления сложных трехмерных изделий 4,6 .

Более сложные формы было трудно получить из-за высокой степени сцепления между замороженным продуктом и поверхностью формы. Эту адгезию обычно преодолевают путем нагревания формы и расплавления внешней поверхности изделия. Стоимость нагрева и повторного охлаждения металлических форм высока, а производительность снижается. Кроме того, теряется любое определение поверхности продукта. Антипригарная поверхность была предметом исследования с 19 века.40s 6 , но подходящее покрытие еще не найдено, а сила сцепления высока даже с материалами с низким коэффициентом трения. Прорыв в этой области произошел, когда было обнаружено 7 , что поверхностная адгезия замороженного продукта падает до нуля при криогенных температурах (т.е. ниже -75ºC). Считается, что этот эффект нулевой адгезии возникает из-за дифференциального сжатия между продуктом и металлической поверхностью, что нарушает адгезионную связь. Технология нулевой адгезии, которая использует жидкий азот для охлаждения поверхностей до необходимой температуры, в настоящее время используется в коммерческих целях для изготовления сложных трехмерных изделий 4,6 .

Криогенные жидкости, такие как жидкий азот, в настоящее время все шире применяются для создания инновационных форматов продуктов, таких как маленькие шарики водяного льда или мороженого 8 , или более мягких текстур, таких как глазури для фруктов 9 (рис. 3). . В последнем случае высокая скорость замерзания, вызванная прямым контактом с очень холодной криогенной жидкостью, приводит к образованию очень мелких кристаллов льда, которые имеют мягкую и гладкую текстуру.

Предварительная аэрация

Мороженое содержит до 60% воздуха (по объему), который обычно добавляется в SSHE мороженого. Когда процесс аэрации выполняется перед морозильной камерой с использованием отдельного смесителя с большими сдвиговыми усилиями, можно добиться улучшенных свойств продукта. Таким образом, предварительная аэрация смеси для мороженого может повлиять на характеристики текстуры конечного продукта, такие как твердость и жесткость 10 . Было обнаружено, что образующиеся небольшие воздушные ячейки оказывают значительное влияние на восприятие сливочности и гладкости и улучшают сохранение формы готового мороженого во время распределения. Пример использования предварительной аэрации в сочетании с заморозкой был разработан компанией WCB в их новой системе «низкой температуры вытяжки». Заявлено улучшенное распределение воздушных ячеек, время расплавления и стабильность при хранении.

Было обнаружено, что образующиеся небольшие воздушные ячейки оказывают значительное влияние на восприятие сливочности и гладкости и улучшают сохранение формы готового мороженого во время распределения. Пример использования предварительной аэрации в сочетании с заморозкой был разработан компанией WCB в их новой системе «низкой температуры вытяжки». Заявлено улучшенное распределение воздушных ячеек, время расплавления и стабильность при хранении.

Выводы

Несмотря на то, что технологические инновации в сфере производства мороженого появляются медленно, в настоящее время имеются убедительные доказательства того, что такие разработки имеют решающее значение для развития отрасли. Это связано как с усилением конкуренции в отрасли, так и с требованиями потребителей в отношении более высокой стоимости и качества продуктов, которые они потребляют. В прошлом препятствиями для изменений были стоимость альтернативных методов, таких как использование криогенов, или просто высокая стоимость замены все еще используемого капиталоемкого оборудования. В изменяющемся мире как технологий, так и потребителей мы теперь видим изменения, выходящие за рамки относительно постепенных изменений, которые приводят к снижению затрат, к изменениям, которые действительно удовлетворяют потребности потребителей. Можно ожидать, что эта тенденция сохранится, и влияние новых технологических процессов будет трансформироваться в инновации продуктов. Однако ожидается, что технологические достижения не будут ограничиваться производственным процессом, а будут все больше ассоциироваться с ингредиентами и их функциональным поведением для удовлетворения потребностей потребителей в отношении здоровья и хорошего самочувствия без ущерба для качества, ожидаемого от употребления в пищу мороженого.

В изменяющемся мире как технологий, так и потребителей мы теперь видим изменения, выходящие за рамки относительно постепенных изменений, которые приводят к снижению затрат, к изменениям, которые действительно удовлетворяют потребности потребителей. Можно ожидать, что эта тенденция сохранится, и влияние новых технологических процессов будет трансформироваться в инновации продуктов. Однако ожидается, что технологические достижения не будут ограничиваться производственным процессом, а будут все больше ассоциироваться с ингредиентами и их функциональным поведением для удовлетворения потребностей потребителей в отношении здоровья и хорошего самочувствия без ущерба для качества, ожидаемого от употребления в пищу мороженого.

Ссылки

- Кларк, К. (2004) Наука о мороженом. Королевское химическое общество, Кембридж, Великобритания.

- Hartel, RW (1996) Кристаллизация льда при производстве мороженого. Тенденции в пищевых науках и технологиях, 7, 315-321.

- Эйснер, доктор медицины, Вилдмозер, Х.

, Виндхаб, Э.Дж. (2005) Микроструктурирование воздушных ячеек в высоковязкой матрице мороженого, Коллоиды и поверхности A: Physiochem. англ., в печати.

, Виндхаб, Э.Дж. (2005) Микроструктурирование воздушных ячеек в высоковязкой матрице мороженого, Коллоиды и поверхности A: Physiochem. англ., в печати. - Хансен, П.Х. (2004) Создавая продукты будущего. Материалы второго Международного симпозиума IDF по мороженому, Салоники, Греция, 14–16 мая 2003 г. Международная молочная федерация, стр. 88–9.9.

- Хейс, М.Г., Лефрансуа, А.С., Уолдрон, Д.С., Гофф, Х.Д. и Келли А.Л. Влияние гомогенизации под высоким давлением на некоторые характеристики мороженого. Milchwissenscaft, 58, 519-523.

- Джонс, С.Т. (1997) 3D lollies — технология Zero Adhesion используется для создания трехмерных форм для мороженого, Dairy Industries International, 62(1), 31.

- Ик, Л., Олссон, Л. (1990) Метод и устройство для замораживания. Frigoscandia Contracting AB, мировой патент: WO

93.

- Джонс, К.Д., Джонс, С. (2002) Криогенный процессор для приготовления жидкого сырья для сыпучих замороженных продуктов, мировой патент: WO 0206741 A1.

, Виндхаб, Э.Дж. (2005) Микроструктурирование воздушных ячеек в высоковязкой матрице мороженого, Коллоиды и поверхности A: Physiochem. англ., в печати.

, Виндхаб, Э.Дж. (2005) Микроструктурирование воздушных ячеек в высоковязкой матрице мороженого, Коллоиды и поверхности A: Physiochem. англ., в печати.