Изготовление топливных брикетов из опилок в домашних условиях

В последнее время активно набирают популярность топливные брикеты, альтернативный вид твердого топлива для печей, каминов и котлов. Обусловлен взрывной рост популярности качеством этого топлива, его большой теплоотдачей и длительным временем горения. В качестве сырья для топливных брикетов используют отходы сельхозпроизводства, древесину и другие натуральные материалы. Интересно, что топливные брикеты из опилок по теплоотдаче гораздо лучше, чем полноценные дрова этой же породы дерева.

Весьма популярны евродрова созданные из древесины: опилок, стружки, щепы, древесной пыли, коры, веток и даже листьев деревьев. В этой статье мы поговорим о них более подробно, изучим технологию их производства, расскажем, как сделать из древесины топливные брикеты в домашних условиях.

Брикеты топлива промышленного производства из опилок

Технология производства

В качестве сырья для производства топливных брикетов могут быть использованы:

- различные виды древесины;

- семечки и их шелуха, греча, рис;

- солома или камыш;

- скорлупа орехов;

- торф;

- уголь;

- навоз или помет.

В зависимости от качественных характеристик этих материалов, брикеты топлива имеют различные показатели теплотворности, времени горения и температуры. Самыми жаркими считаются топливные брикеты из лузги подсолнечника, оптимальными в соотношении цена-качество являются древесные топливные брикеты.

Древесные брикеты топлива

Для создания евродров из древесины используются отходы деревообрабатывающих предприятий. Состоит топливный брикет из опилок, стружки, коры дерева, измельченных, высушенных и спрессованных между собой. Многие небольшие предприятия выкупают древесные отходы у фабрик, обрабатывают и создают на их основе альтернативное топливо.

Стоит сразу отметить, что высококачественная продукция получается исключительно на профессиональном оборудовании. Однако получить приемлемое для частного использования качество можно, сделав топливные брикеты из опилок своими руками.

Промышленное производство топливных брикетов из древесных опилок и кустарное значительно отличаются:

- На профессиональных линиях используются экструдеры — прессовальные машины с температурной обработкой.

Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка.

Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка. - Мощность прессовальных машин заводской линии в разы больше, поэтому брикетирование проводится под гораздо большим давлением. Чем выше мощность прессовального агрегата, тем дороже он стоит. Мощные прессы позволяют сделать высокую плотность, что увеличивает теплотворные характеристики брикета.

- Подготовка сырья для создания топлива более тщательная. Чем меньше фракция приходит на формовочный аппарат, тем лучше, получаются более крепкие изделия. Чтобы получить мелкую фракцию, промышленники прогоняют древесину через дробилки и измельчители. Затем производится сушка опилок и только потом они отправляются в пресс.

Промышленное производство альтернативного топлива

- Поскольку древесина в заводских условиях подготовлена лучше, а пресс имеет высокую мощность, формовка и фиксация брикетов топлива проходит без проблем.

Главным клеевым веществом здесь выступает лигнин, который содержится в самой древесине. Добиться выделения лигнина в домашних условиях крайне проблематично, это позволяет сделать лишь профессиональное оборудование. Таким образом состав брикета из опилок получается однородным, без добавления других веществ.

Главным клеевым веществом здесь выступает лигнин, который содержится в самой древесине. Добиться выделения лигнина в домашних условиях крайне проблематично, это позволяет сделать лишь профессиональное оборудование. Таким образом состав брикета из опилок получается однородным, без добавления других веществ. - Сделанный на заводе брикет имеет меньшие показатели влажности, к тому же он упаковывается в герметичный мешок для безопасного хранения.

При гаражном производстве мастера стремятся максимально упростить процесс. Создавая топливные брикеты своими руками, главное наладить качественное прессование сырья и последующую сушку изделий. Получаются низкокачественные евродрова, которые по своим характеристиками не сильно превосходят обычные поленья.

Упаковка древесных брикетов марки РУФ

Важный момент производства топливных брикетов заключается в возможности выделения из древесины лигнина. В домашних условиях это сделать не получается, поэтому приходится применять дополнительные компоненты. Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

- обычной глины;

- натуральных обойных клеев на основе крахмала различных марок;

- размоченной бумаги или картона.

Для фиксации брикета клеевого состава необходимо много, поэтому вариант с обойным клеем самый дорогой. Если применять глину, которая естественно не сгорает, то после использования брикетов останется большое количество золы. Для скрепления брикета потребуется 10-15% глины, соответственно и золы будет немало. Добавим сюда пепел от сгоревшей древесины, и получится не самая радужная картина — заваленная прогоревшими остатками брикетов топка печи.

Сделать топливные брикеты можно используя в качестве клеевой добавки картон. Пожалуй, это оптимальный вариант. Картон отлично горит, полностью сгорая, как и дерево он выделяет тепло, а его экологичность не вызывает сомнений. Единственный недостаток картона — длительное время сушки. Вам придется найти отличное место для проведения сушки, и выкладывать туда получившиеся кустарным способом евродрова.

Формовочный пресс для производства топливных брикетов

Очевидно, что в целом технология изготовления топливных брикетов из опилок или другого сырья достаточно простая, что позволяет легко наладить профессиональное или домашнее производство подобного топлива. Рассмотрим более подробно производство в домашних условиях.

Изготовление своими руками

Чтобы самостоятельно производить брикеты топлива из опилок или другого подходящего сырья, вам потребует пресс. Если рассматривать оптимальный покупной вариант, можно взять гидравлический пресс и компрессор к нему. Это оборудование позволит вам без проблем проводить формование брикетов. Для полноценной работы потребуется доступ к электричеству. При работе с гидравлическим прессом могут возникнуть проблемы при брикетировании, поскольку отжать влагу из изделий будет проблематично.

Допустимо выбрать для своего производства ручной пресс. Давление в такой систем создается при помощи специального рычага. Наладить изготовление топливных брикетов из опилок на нем можно, но формовка готовой продукции будет занимать значительное количество времени, особенно если для создания давления требуется крутить ручку.

Чтобы выполнить переработку опилок в брикеты, можно воспользоваться автомобильным домкратом. Грузоподъемность таких приспособлений велика, а значит легко можно создать большое давление. Домкрат следует закрепить на металлической раме вверх ногами, чтобы сконцентрировать все его усилия на формовке топливных брикетов.

Самодельный пресс на базе автомобильного домкрата

Технология производства топливных брикетов из опилок в домашних условиях следующая:

- Подготовить опилки для формовки, вычистить их от посторонних примесей.

- Размочить водой картон и смешать его с опилками в пропорции 1 к 10. Если вы используете глину или обойный клей, пропорции остаются неизменными.

Для смешивания компонентов удобно использовать бетономешалку, либо миксер для штукатурки, надетый на перфоратор.

Для смешивания компонентов удобно использовать бетономешалку, либо миксер для штукатурки, надетый на перфоратор. - Загрузить получившуюся смесь в прессовальную машину, сформировать брикет и отжать лишнюю влагу.

- Достать получившиеся изделия и поместить сушиться. Сушку можно проводить в хорошую погоду прямо под солнцем. Сушить брикеты следует до достижения минимальной влажности. В идеале влажность должна составлять 8-9%, но в условиях дома желательно хотя бы достичь порога в 15-20%. Чем меньше влаги будет в брикете, тем больше тепла он отдаст. Теплотворность топливных брикетов из опилок высока, но влажность должна быть минимальной.

Сгорающие в топке печи брикеты топлива из опилок

Отметим, что сорт древесины из которого сделаны опилки не играет решающей роли. Отлично себя показывают топливные брикеты из дуба, березы, ольхи, осины, сосновых пород. Брикеты из коры деревьев, щепы, сучков, ветвей и даже листьев также отлично горят.

Выгодно производить топливные брикеты, когда опилки вам достались бесплатно. Сами опилки в печь бросать смысла нет никакого, так как горят они плохо, но сделав из них плотные кирпичики, вы сможете легко топить печь. Если опилки постоянно вам достаются бесплатно, имеет смысл наладить небольшое производство топливных брикетов для своих нужд. Для этого потребуется купить или сделать нормальный пресс. Самостоятельно получать опилки, стружку и другое сырье очень затратно и хлопотно.

Сами опилки в печь бросать смысла нет никакого, так как горят они плохо, но сделав из них плотные кирпичики, вы сможете легко топить печь. Если опилки постоянно вам достаются бесплатно, имеет смысл наладить небольшое производство топливных брикетов для своих нужд. Для этого потребуется купить или сделать нормальный пресс. Самостоятельно получать опилки, стружку и другое сырье очень затратно и хлопотно.

Многие люди уже присматриваются к подобным технологиям, позволяющим сэкономить на отоплении дома, растопке бани. Их даже не останавливает тезис о том, что получившееся топливо будет низкого качества, а затраченных сил на работу потребуется много. Все таки домашнее производство так сильно любят в нашей стране.

В то же время давно ведутся споры о том, что лучше топливные брикеты или обычные дрова. При этом если рассматриваются брикеты домашнего производства, то разница становится не такой ощутимой. Теплоотдача будет аналогичной или чуть большей, а труда потребуется много.

youtube.com/embed/tdhyUKnGtV4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

В заключение отметим, что даже если вы все сделаете по технологии, всегда существует вероятность того, что брикеты топлива у вас не получатся. После сушки некачественные брикеты могут просто рассыпаться.

Выстраивать производство топливных брикетов из опилок своими руками стоит тем людям, которые используют печи и котлы непосредственно для отопления. Создавая несколько кубов брикетов, вы непременно сэкономите. Главное найти подходящее сырье в виде опилок и должное количество свободного времени.

Производство топливных брикетов из опилок

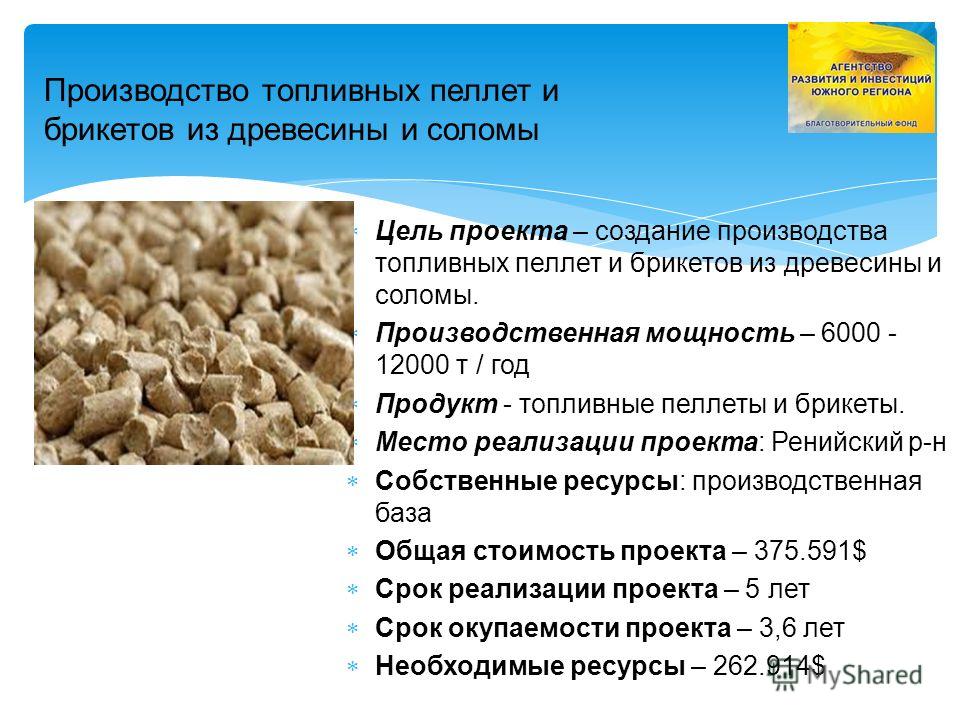

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм. Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

- Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм.

Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет - NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм. Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке.

Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории - линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений.

Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок - отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Станок для изготовления топливных брикетов из опилок

В современном мире брикеты из опилок, как один из видов теплоносителей, не имеют широкого использования среди населения. Высокая стоимость – вот главный аргумент. В связи с этим некоторые задумываются о самостоятельном изготовлении специального оборудования у себя дома или на даче.

Высокая стоимость – вот главный аргумент. В связи с этим некоторые задумываются о самостоятельном изготовлении специального оборудования у себя дома или на даче.

Большинство согласится с тем фактом, что гранулы из опилок являются одними из лучших и эффективных видов твёрдого топлива, которое можно использовать для прогрева дома. Из явных преимуществ особо выделяются их высокая калорийность, удобство в использовании, а также совсем небольшая зольность.

Тем более что сырье для изготовления брикетов можно приобрести по смешной цене, или использовать для этой цели производственные отходы деревообрабатывающих предприятий.

Примеры некоторых из них:

- Опилки;

- Части досок;

- Древесина;

- Солома;

- Ветки деревьев и сухие листья;

- Картон, бумага.

Производство данного вида брикетировочных теплоносителей очень выгодные и с финансовой, и с экологической точек зрения.

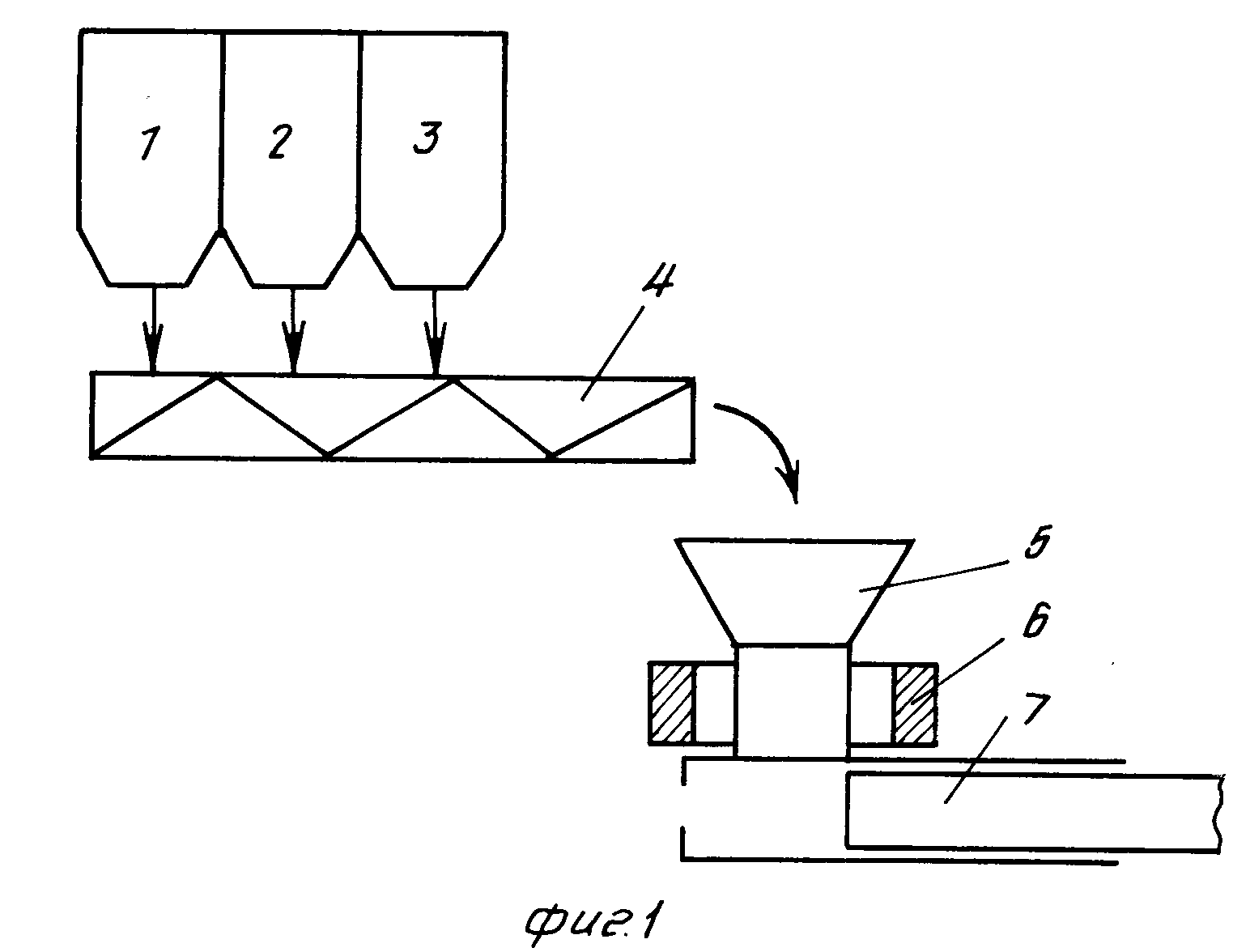

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность.

За один полный цикл работы изготавливается только одно изделие.

За один полный цикл работы изготавливается только одно изделие. - Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Устройство, калибрирующее сырье

Данное устройство используется для отсеивания больших частиц на дробилку.

После этого исходный материал отправляется просушиваться.

Сушилки

Степень влажности исходного материала является одним из самых важных параметров для того, чтобы получить брикеты хорошего качества.

Для этой цели используются диспергаторы. Их удобство заключается в том, что высушивание идет за счет горячего дыма.

Прессы

На промышленных предприятиях используют прессы для брикетирования универсального типа. Брус разделяется при помощи ножа, находящегося внутри пресса. Также имеется система термодатчиков.

Также имеется система термодатчиков.

Составные частицы топливного брикета связывает между собой лигнин – вещество, выделяющееся при высоком давлении и температуре.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Republished by Blog Post Promoter

Производство топливных брикетов

Бизнес производство топливных брикетов. Оборудование для производства топливных брикетов.

Топливные брикеты это наиболее эффективный и экологически чистый вид топлива, которое используется для твердотопливных котлов систем отопления, печей и каминов. Топливный брикет горит ровным пламенем, выделяет сравнительно небольшое количество дыма, не выделяет копоти, при сгорании оставляет не более 1,5 % золы. Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

Топливные брикеты имеют несколько преимуществ по сравнению с аналогичными видами топлива:

1 м³ брикетов заменяет 5 м³ дров.

Продолжительность горения брикетов из древесных пиломатериалов по сравнению с дровами в 3 раза дольше, что позволяет производить загрузку топлива в печь реже.

При горении брикетов выделяется количество тепла аналогичное горению каменного угля.

Топливные брикеты изготовляются из натуральных природных материалов и при горении не выделяют вредных веществ.

Виды топливных брикетов.

Наиболее популярны следующие виды брикетов:

Pini&Kay – брикеты изготовляются на шнековых прессах с давлением рабочей поверхности 1100 бар, также брикеты поддают термической обработке в матрице, после чего они приобретают характерный темно-коричневый цвет. Пини-Кей изготовляются в виде многогранного брикета с отверстием.

RUF — брикеты в форме прямоугольного кирпича, изготовляются с помощью гидравлического пресса с давлением 400 бар.

NESTRO – брикеты в форме цилиндра, изготовляются с помощью ударно механического пресса.

Пеллеты – топливные гранулы длиной до 50 мм, диаметром до 10 мм, изготовляются с помощью пресса гранулятора из древесной муки. Применяются в основном для котлов, работающих на гранулах которые очень популярны в европейских странах.

Сырье для производства топливных брикетов.

Топливные брикеты можно изготовлять из следующих материалов:

- Опилки, ветки, кору и прочие отходы деревообработки.

- Солому.

- Камыш.

- Шелуха зерновых культур.

- Отходы при переработке льна.

- Растительные отходы.

- Торф.

- Отсев при производстве древесного угля.

Отходы деревообработки (опилки, стружка) сами по себе не представляют, какой либо ценности и чтобы их не утилизировать самостоятельно, часто на пилорамах их отдают бесплатно при условии самовывоза или за минимальную цену. При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

Производство топливных брикетов.

Технология производства брикетов заключается в прессовании под воздействием давления и температуры мелко измельчённого высушенного сырья. Процесс производства начинается с измельчения сырья, затем измельчённое сырьё поддают сушке и прессуют. В данном случае связывающим компонентом для измельчённого сырья служит лигнин, который выделяется при высоком давлении и нагревании и придаёт брикетам прочность.

Производство пеллет немного отличается от брикетирования. Сырьё в данном случае измельчается более тщательно до консистенции муки и в прессе грануляторе подвергается процессу грануляции.

Оборудование для производства топливных брикетов.

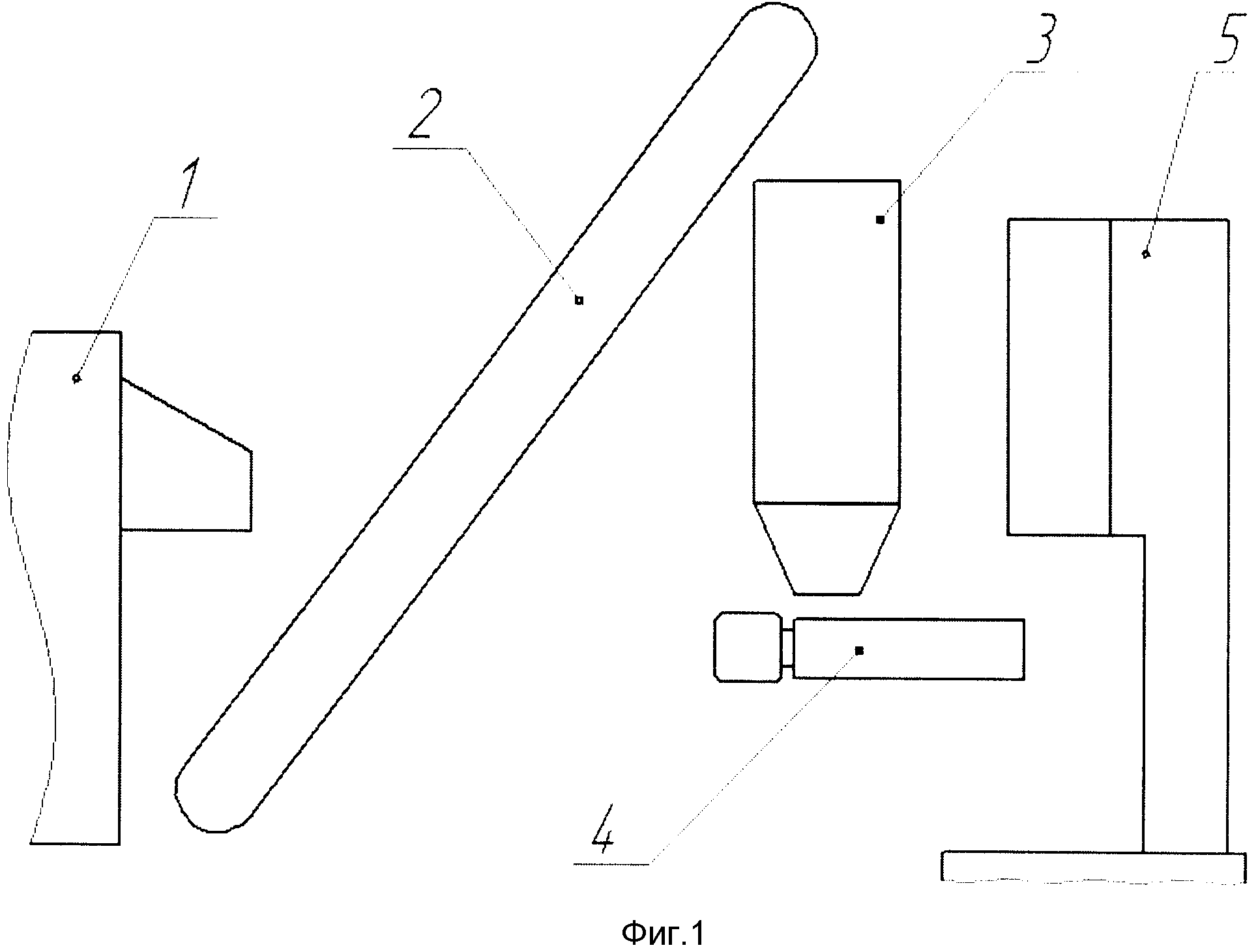

Для производства брикетов «Pini&Kay» применяется следующее оборудование:

Дробилка.

Применяется для переработки древесных отходов в мелкодисперсную фракцию.

Отсеиватель.

Отсеивает опилки с выходом требуемой фракции.

Сушилка. Состоит из тепло генератора, воздуховодов, вентилятора и циклона. Высушивает измельчённое сырьё методом смешивания с горячим воздухом, на выходе влажность сырья составляет не более 12%.

Транспортёр шнековый.

Применяется для транспортировки высушенного сырья в пресс.

Пресс экструдер.

Используется для брикетирования с помощью шнека, который создаёт давление в обогреваемой матрице. Длина брикетов регулируется отрезным ножом.

Вытяжка для пресса.

Вытяжка для удаления газов, которые выделяются в процессе нагрева опилок.

Брикеты удобны в складировании и транспортировке, 1 т брикетов — примерно 1 м³ помещаются на одном европоддоне, погрузку можно осуществлять вилочным погрузчиком.

Бизнес на производстве топливных брикетов.

Стоимость традиционных энергоносителей постоянно растёт, поэтому количество потребителей топливных брикетов неуклонно растёт.

При наличии доступности сырья в первую очередь это касается владельцев деревообрабатывающих предприятий и фермеров, бизнес на топливных брикетах будет достаточно привлекательным, и позволит не зависеть от закупок сырья.

Для производства продукции на внутренний рынок можно воспользоваться отечественным оборудованием, тем более что цена на него существенно ниже импортного. Но если производство будет ориентировано на европейский рынок, где требования к топливным брикетам намного жёстче, понадобится более качественное импортное оборудование.

Поделитесь этой идеей бизнеса в соц. сетях

Оборудование для производства топливных брикетов. Тел: +79021716638

У Вас много сырья? Давайте делать экодрова!

Горбыль

Ветки

Стружка

Пшеничная солома

Арахисовая скорлупа

Остатки фруктовых деревьев

Рисовая шелуха

Початки кукурузы

Остатки бамбука

Шелуха от семечек

Остатки картона

Кокосовая скорлупа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

6 ПРИЧИН РАБОТАТЬ С НАМИ:

Цена выставляется один раз в рублях. Все колебания доллара мы берем на себя

Бизнес под ключ. От покупки оборудования до запуска продаж.

Проверенное временем оборудование на действующем производстве.

Знание технических особенностей оборудования. Консультирование.

Гарантия один год на все оборудование.

Доставка расчитывается от Иркутска в любую точку России и СНГ.

Топливные брикеты (экодрова) – экологически чистый продукт, который производится из чистых древесных опилок, предварительно высушенных, спрессованных под большим давлением и высокой температуре без добавления каких-либо химических связующих добавок. Склеивание происходит за счёт выделения лигнина, который содержится в клетках растений. После этого брикеты остужаются и упаковываются.

Преимущества производства экодров:- Утилизация отходов (опилок лузги подсолнечника, риса, гречихи, льна, шелухи овса и др.).

- Обеспечение высококачественными дровами как населения, так и производственных предприятий, в том числе: предприятий коммунального хозяйства, асфальтобетонного производства, сельскохозяйственных комбинатов, птицефабрик, и т.д. Фактически любое предприятие, использующее твердое топливо для обогрева помещений, пароснабжения, технологических нужд, может перейти на использование экодров.

- Экодрова являются более экономичным, экологическим и удобным в применении топливом по сравнению с обычными дровам и углем. Так экодрова горят в 3-4 раза дольше обычных дров и дают более чем в 2 раза больше тепла, чем обычные дрова.

- Возможность использования экодров практически для всех видов топок и котлов на твердом топливе, каминов, бань, саун, печей, мангалов и грилей.

- При сгорании экодров почти не образуется зола и не выделяется сажа, поэтому нет необходимости в частой чистке зольников и дымоходных каналов.

- При горении экодров не выделяется дым и угарный газ, поэтому этим видом топлива можно без опасения пользоваться на любой кухне, в закрытом помещении.

- При отсутствии газоснабжения в отдаленных поселках, использование экодров является незаменимым видом топлива.

- Удобство хранения. 1,25 кубометра экодров легко размещаются всего на 1кв.м. площади.

- Использование экодров позволяет значительно сократить затраты на чистку и обслуживание котлов и печей. При этом срок службы оборудования значительно увеличивается.

- Расходы на отопление экодровами, как правило, значительно ниже, чем при использовании обычных дров или угля.

Изготовление топливных брикетов

Компания «БрикетМастер» в процессе изготовления топливных брикетов использует высокопроизводительное и надежное оборудование. Применяемые предприятием дробильные и сушильные установки, а также экструдеры удовлетворяют всем требованиям технологии, а также обеспечивают выполнение основных положений правил пожарной безопасности. Используемое при производстве оборудование хорошо зарекомендовало себя на практике и обеспечивает высокое качество выпускаемой продукции.

Основными аргументами в пользу того, чтобы купить предлагаемые фирмой топливные брикеты, являются:

- высокая теплотворная способность;

- низкая влажность;

- повышенная плотность;

- отсутствие запаха при сгорании;

- невысокое содержание вредных веществ в дымовых газах;

- образование малого количества зольных отходов;

- наличие упаковки;

- удобная форма для складирования;

- привлекательная цена.

Оборудование для производства топливных брикетов

Предлагаемое компанией «БрикетМастер» экструдеры, а также дробильные и сушильные установки для производства топливных брикетов обладают превосходными эксплуатационно-техническими параметрами и имеет отличные отзывы как пользователей, так и специалистов. При проектировании в основу действия этого оборудования заложены максимально действенные технологии и методы изготовления топлива из отходов. Мощная производственная база предприятия, прямые контакты с поставщиками материалов и продуманная организация производства позволяют устанавливать максимально доступную стоимость на предлагаемое оборудование.

Главные достоинства экструдеров, дробильных и сушильных установок компании «БрикетМастер»:

- высокая производительность;

- повышенная экономичность;

- универсальность;

- простота эксплуатации;

- безопасность использования;

- низкие эксплуатационные затраты;

- обоснованная стоимость.

Продажа топливных брикетов в Иркутске от компании «БрикетМастер»

Ключевое достоинство сотрудничества с компанией «БрикетМастер» — гибкая ценовая политика. Наряду с умеренными ценами фирма устанавливает на продукцию и оборудование значительные скидки, предлагает клиентам бонусы и проводит акции. Важным преимуществом партнерства с предприятием является высокий уровень сопутствующего сервиса, индивидуальный подход и оперативное оформление заказа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

Производство топливных брикетов из опилок

Как открыть бизнес производство топливных брикетов, оборудование, технология производства топливных брикетов из опилок, фото, видео.

Топливный брикет – материал, изготовленный из измельчённых отходов деревообработки методом прессования.

Топливные брикеты используются в качестве топлива для твердотопливных котлов систем отопления и различных печей, такой вид топлива экологически чистый и очень популярен в европейских странах.

Один кубический метр топливных брикетов по теплоотдаче равен 5 кубам дров мягких пород дерева. Продолжительность горения брикетов в несколько раз дольше дров. Выход золы после горения брикетов не более 2 %.

Производство топливных брикетов.

На данный момент наиболее востребованы такие виды брикетов:

Pini&Kay — брикет коричневого или чёрного цвета продолговатой формы с радиальным отверстием имеет многогранную форму. Брикет изготовляется на шнековом прессе с термической обработкой. Брикет имеет высокую прочность и устойчив к влаге, имеет высокую продолжительность горения и теплоотдачу.

NESTRO — брикет в форме полена, изготовляется ударно механическим способом. Брикет неустойчив к механическим повреждениям и влаге.

RUF — брикет прямоугольной формы изготовляется методом прессования. Брикет неустойчив к механическим повреждениям и влаге.

Пеллеты – топливный материал в форме гранул, применяется для пеллетных котлов. Пеллеты изготовляются из древесной муки на прессе грануляторе.

Оборудование для производства топливных брикетов из опилок.

Рассмотрим на примере комплект оборудования для производства самых популярных брикетов «Pini&Kay».

Пресс шнековый для производства топливных брикетов.

Дробильная установка – для измельчения сырья в мелкодисперсную фракцию.

Отсеиватель – для отсеивания сырья требуемой фракции.

Сушилка – тепло генератор воздуходув, применяется для сушки измельчённого сырья методом смешивания сырья с горячим воздухом.

Транспортёр – подача сырья в пресс.

Вытяжка – применяется для вытяжки газов из помещения цеха, которые образуются при обжиге брикетов.

Схема оборудования для производства топливных брикетов.

Материалы для производства топливных брикетов.

В качестве сырья для производства топливных брикетов можно использовать следующие материалы:

- Отходы деревообработки (опилки, стружку, обрезки и прочее).

- Шелуха зерновых в частности подсолнечника.

- Солома.

- Камыш.

- Торф.

- Растительные отходы.

- Отходы производства древесного угля.

- Фуз (отходы при производстве растительного масла).

- Отходы при обработке льна.

Технология производства топливных брикетов.

Процесс производства начинается с подготовки сырья, которое измельчается в мелкую фракцию и высушивается горячим воздухом.

Далее сырьё подаётся на пресс, если это производство брикетов Pini&Kay, то используется шнековый пресс. При нагревании опилок под давлением выделяется лигнин, который служит связывающим компонентом для измельчённого сырья и придаёт высокую прочность брикетам.

Топливные брикеты очень удобны в транспортировке, на поддоне помещается 1 тонна брикетов (1 м³).

Производство топливных брикетов бизнес.

Производство топливных брикетов довольно перспективное направление бизнеса. Спрос не энергоресурсы стремительно растёт и всё больше людей отдают предпочтение более экономичным видам топлива, которыми и являются топливные брикеты.

Открывать производство брикетов имеет смысл, если у вас имеется доступное дешёвое сырье, этот бизнес актуален для владельцев производств по деревообработке (пилорама, мебельный цех, столярная мастерская), для фермеров, занимающихся выращиванием зерновых, подсолнечника (солома, лузга подсолнечника и прочие отходы).

Закупка оборудования обойдётся не дешево, но тут нужно смотреть, прежде всего, на объёмы производства и на какой рынок будет ориентирован основной сбыт продукции.

Для поставок в страны Европы требуется исключительно импортное оборудование, в этих странах жёсткие требования к качеству топливных брикетов, но и стоимость их выше, более 200 евро за тонну.

Для внутреннего рынка вполне достаточно более дешёвого отечественного оборудования, в нашей стране особых требований к качеству топливных брикетов пока нет. В любом случае перед покупкой оборудование нужно протестировать, взять образцы продукции и проконсультироваться у специалистов.

Стоимость топливных брикетов зависит в первую очередь от сырья, которое использовалось для производства. Средняя оптовая цена на топливные брикеты на внутреннем рынке страны за 1 тонну составляет около 100 евро.

Производство топливных брикетов Pini Kay видео.

Производство топливных брикетов Нестро.

Производство пеллет видео.

Как изготовить топливные брикеты своими руками

Вопрос дачного отопления с каждым годом становится все более острым: все дорожает, как дрова, уголь или торф, так и их доставка. Между тем, потенциальное топливо буквально «валяется» у нас под ногами. В качестве него нам могут послужить стружки и опилки, сухая листва и солома, шелуха всех зерновых культур, щепа и срезанные при обхаживании сада ветки, негодные доски – все это вполне годится, чтобы изготовить топливные брикеты своими руками. А если договориться с управляющим близлежащего лесхоза, парка или свести дружбу с хозяином лесопилки, материала под брикеты для личного пользования у вас будет вполне предостаточно.

Самодельные брикеты из опилок – прекрасное топливо

Для справки

Древесные отходы в их естественном виде отправлять в печь или котел нецелесообразно и даже бессмысленно. Их рыхлость приводит к тому, что прогорание происходит в кратчайшие сроки и сопровождается слабой теплоотдачей. Кроме того, значительная часть опилок просыпается с колосников в зольный поддон, что уменьшает КПД и повышает расход. Всех этих недостатков лишены топливные брикеты из опилок. С экономической точки зрения неразумно не использовать в собственных целях отходы, имеющиеся на даче в изобилии.

В качестве сырья можно использовать и стружку, и солому, и сено, и сухую листву

Плюсы топливных брикетов своими руками

Самодельное горючее имеет массу преимуществ.

- Для топливных брикетов в качестве сырья подходят практически любые отходы, кроме пищевых и искусственных. В них можно вводить угольную пыль, которая считается неизбежными потерями.

- У топливных брикетов впечатляющая продолжительность горения – до 4 часов. И на протяжении всего этого промежутка будет выделяться тепло.

- Вполне доступно самостоятельное изготовление топливных брикетов. Причем для подобного производства не потребуется серьезных первоначальных вложений.

- При сжигании топливных брикетов дым практически не выделяется.

- Брикеты из опилок и прочих древесных отходов предельно экологичны, ведь для изготовления топливных брикетов применяются только природные компоненты.

- Такое топливо практично и экономично: его себестоимость при самостоятельном производстве в несколько раз ниже такого же количества угля либо дров, а энергоотдача такая же, а то и более высокая. Кроме того, пепел от брикетов из опилок и других отходов из древесины – прекрасное удобрение для культурных растений.

Правда, производство топливных брикетов из опилок требует некоторых временных затрат и физических усилий. С другой стороны, в загородном доме всегда найдется свободное время. А труд, как известно, облагораживает.

Топливные брикеты многофункциональны

Сфера применения

Брикеты из опилок обладают довольно широкой функциональностью. Это топливо может применяться:

- для отопления жилого дома. Брикеты из древесного сырья из-за своей компактности годятся и для каминов, и для печей, и для твердотопливных котлов;

- при протапливании бань и саун, если основной дом у вас обогревается каким-либо другим образом. Брикеты идеально соответствуют всем экологическим условиям;

- на выездах на пикники. Они являются прекрасной альтернативой углю и дровам. Причем могут похвастаться замечательным свойством: при попадании на раскаленный брикет жира, последний не воспламеняется и не чадит.

Кстати, брикеты из опилок, пожалуй, следует рекомендовать и для приготовления пищи в условиях закрытых помещений: запах гари отсутствует, а блюдо обжаривается предельно равномерно.

Немного теории

Перед тем, как заняться изготовлением самодельных брикетов, следует ознакомиться с этапами их промышленного производства. Это поможет не наделать ошибок при создании топлива своими руками. Алгоритм действий на производстве следующий.

- Сырье измельчается до примерно одинакового размера частиц исходного материала.

- Опилки сушатся; уровень влажности должен снизиться процентов до 10.

- Далее идет в ход либо гидравлический пресс, либо экструдер, в зависимости от способа формовки топлива, которому на производстве отдано предпочтение.

- На конечном этапе готовый продукт упаковывается во избежание абсорбции им влаги из атмосферы.

На производстве при изготовлении брикетов из опилок никакого склеивающего материала не используется. Под давлением пресса при самопроизвольном разогреве сырья из древесины выделяется лигнин, который и препятствует распадению готового продукта, сохраняя его заданную форму.

Особенности производства брикетов своими руками

Оборудование, доступное для изготовления топлива в домашних условиях, не позволяет прессу давить на сырье с силой, достаточной для того, чтобы начал выделяться лигнин. Поэтому изготовить брикет без связующих веществ в кустарном производстве не получится.

Кроме того, затраты на сушильное оборудование сделают готовую продукцию нерентабельной – дешевле будет купить традиционные уголь с дровами. С другой стороны, это неудобство несколько упрощает изготовление брикетов своими руками: можно пропустить этап сушки с соблюдением ряда технологических требований. Зато появляется новая трудность: после того, как вы прогнали сырье через пресс для топливных брикетов своими руками, нужно поместить готовую продукцию на просушку. То есть обеспечить пространство под навесом в летнее время или помещение с низкой влажностью и достаточной температурой в другие сезоны.

Впрочем, производством топливных брикетов настоящие мастера топливного дела занимаются исключительно в дачный сезон – а зимой их активно расходуют.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу. Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Пресс для брикетирования можно сделать самостоятельно

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности. Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Алгоритм изготовления топливных брикетов

Своими руками брикетирование проводится не так, как на производстве. Начальный этап схож: ведется измельчение отходов древесного производства. Но затем идет не сушка, а, напротив, замачивание в воде. Или, по крайней мере, хорошее увлажнение, чтобы не пришлось потом сцеживать избыточную влагу.

Далее вводится связующее вещество. Здесь есть три варианта:

- Глина. Самый дешевый и общедоступный наполнитель. Пропорции с основным материалом 1:10. Прекрасно связывает исходные древесное сырье, однако после использования готовых брикетов получается значительное количество зольных отходов: глина практически не горит.

- Обойный клей. Лишен недостатков предыдущей добавки, вводится в меньшем количестве, но делает производство заметно более дорогим.

- Любая макулатура, включая картон, предварительно измельченная и размоченная. Никаких отходов, практически никаких затрат, пропорции – как в случае с глиной. Недостатка два. Чем мельче фракция опилок, тем больше требуется бумажного наполнителя – это раз. Второе: сушить готовые брикеты придется значительно дольше.

Следующим шагом будет перемешивание – ручное или механизированное. Чтобы изготовить по-настоящему качественный брикет, требуется довести массу до максимально доступной однородности.

Пресс может быть и настенный

Далее сырье закладывается в форму для брикетирования, и в ход идет пресс. На выходе получаются брикеты заданной формы, которые отправляются на сушку. Раскладывать их следует достаточно свободно, чтобы было пространство для вентиляции. Для ускорения процесса высыхания рекомендуется периодически топливо переворачивать. А еще – перекладывать элементы бумагой либо сухой ветошью – эти материалы быстро вытягивают из брикетов избыточную влагу.

Сушить топливные брикеты следует до тех пор, пока их влажность не достигнет хотя бы показателей сырых дров, то есть – 25 %. На деле желательно добиться еще меньшей влажности – теплоотдача затем будет выше. Вы же не торопитесь, так что в жаркую погоду вполне можете позволить себе подержать топливные брикеты на солнышке на неделю дольше. Тем теплее будет в жилище зимой. Учтите, что торопиться вредно: котлы на твердом топливе, так же, как гидролизные, работают только на горючем, чья влажность не выше 30 %. Поторопитесь – будете оплачивать дорогостоящий ремонт или вовсе придется покупать новое отопительное оборудование.

Хорошо просушенное топливо убирается на хранение. Держать брикеты можно в не отапливаемом и достаточно сыром месте, если расфасовать их по полиэтиленовым мешкам, плотно затянуть горловину и герметизировать ее несколькими слоями скотча, проложенными внахлест.

Есть и поводы для сомнений

Пора подумать

Прежде, чем с энтузиазмом заняться брикетированием опилок, решите для себя, насколько вы в этом заинтересованы. При всей внешней простоте процесса, он имеет и существенные недостатки.

- Подготовка сырья и прессование его по формам отнимает достаточно много времени и требует серьезного физического напряжения.

- Если вы хотите, чтобы на просушивание готовых брикетов не влияла погода, придется выделить под них просторное, проветриваемое, сухое помещение, которому явно можно найти другое применение.

- Модернизация с внедрением электрооборудования сказывается на стоимости продукции. В результате изготовление брикетов своими руками становится не способом сэкономить, а хобби, причем недешевым.

- А главное: самодельный брикет из опилок по качеству все же проигрывает фабричному евротопливу.

Если же вы всерьез намерены рационально использовать имеющиеся в вашем распоряжении отходы, подумайте о том, чтобы на них еще и заработать. То есть – о производстве топливных брикетов из опилок в более массовом количестве. Неплохой может получиться бизнес!

А о том, как изготовить пресс, смотрите видео:

Процесс брикетирования — обзор

7.4 Брикетирование

Сельскохозяйственные отходы горят так быстро, что трудно поддерживать устойчивый огонь из-за сложности управления процессом горения. Кроме того, отходы не подходят по форме и структуре для традиционных угольных котлов и печей. В то время как переработанные древесные отходы нашли некоторое применение в качестве топлива, сжигая их непосредственно в модернизированных промышленных котлах, прямое сжигание сыпучих крупногабаритных сельскохозяйственных отходов неэффективно. Они имеют низкую энергетическую ценность на единицу объема и, следовательно, неэкономичны; они также вызывают проблемы при сборе, транспортировке, хранении и обращении.

Один из подходов, применяемых в некоторых частях мира для улучшенного и эффективного использования сельскохозяйственных остатков, — это их уплотнение в гранулы или брикеты твердого топлива. Это включает уменьшение размера за счет сжатия громоздкой массы. Простота хранения и транспортировки таких улучшенных брикетов твердого топлива (обычно в виде бревен) с высоким удельным весом делает их привлекательными для использования в домашних условиях и в промышленности. В отличие от сыпучей и объемной формы сгорание брикетов может быть более равномерным.Это могло бы сделать возможным сжигание брикетированных материалов непосредственно в качестве топлива в некоторой степени аналогично топливной древесине и углю в бытовых (возможно, модернизированных) печах и печах. Некоторые развивающиеся страны, например Индия, Таиланд и несколько мест в Африке имели опыт замены топливных брикетов на дрова и уголь для уменьшения проблем нехватки дров и удаления сельскохозяйственных отходов (Bhattacharya et al., 1989).

Брикетирование улучшает рабочие характеристики горючего материала, увеличивает объемное значение и делает его доступным для множества применений — бытовых и промышленных.Материалы, которые можно брикетировать и использовать в качестве топлива в промышленности, не ограничиваются только сельскохозяйственными отходами. Существует комбинация различных форм материала, включая древесные отходы, опилки, отходы агропромышленного производства, пластик, резину и различные другие формы горючих материалов, которые можно прессовать с помощью мощных промышленных прессов.

Процесс брикетирования — это переработка сельскохозяйственных отходов в брикеты однородной формы, которые легко использовать, транспортировать и хранить. Идея брикетирования заключается в использовании материалов, которые непригодны для использования из-за недостаточной плотности, и их прессовании в твердое топливо удобной формы, которое можно сжигать, как дерево или древесный уголь.Брикеты обладают лучшими физическими характеристиками и характеристиками горения, чем исходные отходы. Брикеты улучшат эффективность сгорания при использовании существующих традиционных печей, в дополнение к уничтожению всех насекомых и болезней, а также уменьшению опасности разрушительного пожара в сельской местности. Таким образом, основные преимущества брикетирования заключаются в том, что они:

- •

Избавляются от насекомых

- •

Уменьшают объем отходов

- •

Производят эффективное твердое топливо с высокой теплотворной способностью

- •

Имеют низкое потребление энергии для производства

- •

Защищают окружающую среду

- •

Предоставляют возможности трудоустройства

- •

Менее опасны.

Сырьем, подходящим для брикетирования, является рисовая солома, пшеничная солома, стебли хлопка, стебли кукурузы, отходы сахарного тростника (жмых), фруктовые ветки и т. Д. Однако в предлагаемом комплексе, описанном ниже в этой главе, стебли хлопка и фрукты ветви лучше всего утилизировать путем брикетирования. Процесс брикетирования начинается со сбора отходов с последующим измельчением, сушкой и уплотнением с помощью экструдера или пресса.

Параметры качества брикетирования

Различные сельскохозяйственные отходы имеют разные структурные и химические свойства.Брикетирование сельскохозяйственных отходов в топливо предназначено для улучшения остаточной ценности, а также экологических критериев; сжигать их в поле не рекомендуется. Свойства остатка и процесса брикетирования определяют качества брикета — горючесть, долговечность, стабильность и т. Д. Среди параметров, с помощью которых измеряется качество брикета, входят прочность сцепления или сжатие, пористость, плотность, теплотворная способность и зольность.

Среди переменных параметров, исследованных разными авторами (El-Haggar et al., 2005) на различных остатках, которые процветают в разных местах, брикетирования являются приложенным давлением, влажностью материала, размером частиц и температурой.

Приложенное давление влияет на плотность брикета; чем выше плотность, тем выше теплотворная способность в кДж / кг. Предполагается, что высокое давление сопровождается некоторым внутренним повышением температуры. Ndiema et al. (2002) заявил, что когда температура брикетируемого материала повышается (предварительный нагрев) выше естественного состояния, для уплотнения потребуется низкое давление.

Однако увеличение плотности снижает легкость воспламенения (т. Е. Предварительного сгорания) твердого топлива; увеличение плотности снижает пористость. Размер частиц материала может влиять на полученную плотность брикета и прочность на сжатие. По природе растительные остатки, подходящие для брикетов, подразделяются на мелкие, крупные и стеблевые (Tripathi et al., 1998).

Уровень влажности материала при сжатии является важным параметром обработки.О значении влажности для уплотнения биомассы сообщали многочисленные исследователи (Faborode and O’Callahan, 1987; Hill and Pulkinen, 1988). Избыточная влажность или недостаточная сушка остатков снижает энергоемкость брикета. Исследования показали, что брикетирование сельскохозяйственных остатков с определенным содержанием влаги может улучшить стабильность, долговечность и прочность брикета. С другой стороны, избыток влаги может затруднить переработку брикетов, привести к получению брикетов плохого качества и увеличить потребность в энергии для измельчения или сушки материала.

Еще одним важным фактором, определяющим качество, является наличие или отсутствие связующего материала. Брикетирование осуществляется либо на связующем, либо без связующего. Связующий агент необходим для предотвращения «отскока» сжатого материала и, в конечном итоге, его возвращения к своей первоначальной форме. При брикетировании без связующего давление и температура вытесняют природный деревянистый материал (связующее), присутствующий в материале, который способствует склеиванию.

Когда в остатке не хватает природного лигнина, который способствует склеиванию (или процент лигнина низкий), необходимо введение связующего для улучшения качества брикета.Однако необходимо сделать соответствующий выбор и количество связующего, чтобы предотвратить дым или выброс летучих веществ, которые негативно влияют на людей и окружающую среду. Также материал, в котором отсутствует естественное связующее, можно смешивать с имеющимся. Материалы с натуральным связующим включают, среди прочего, стебли хлопка, опилки, стебли кукурузы. Некоторые искусственные связующие включают деготь, крахмал, патоку или дешевые органические материалы.

В заключение, качество брикета можно определить по следующим параметрам:

- •

Устойчивость и долговечность при обращении, транспортировке и хранении; их можно измерить по изменению веса, размеров и, в конечном итоге, плотности и прочности брикетов в расслабленном состоянии.

- •

Горение (энергетическая ценность) или легкость горения и зольность.

- •

Забота об окружающей среде, т.е. токсичные выбросы при горении.

Параметры, определяющие качество брикета:

- •

Давление и / или температура, применяемые во время уплотнения.

- •

Тип материала:

- —

Структура (т.е.грамм. размер, волокнистый, неволокнистый и т. д.)

- —

Химический (например, содержание лигнина-целлюлозы)

- —

Физический (например, размер частиц материала, плотность и содержание влаги)

- —

Чистота (например, следы элемента (сера) и т. Д.).

Параметры, определяющие стабильность и долговечность:

- •

Прочность на сжатие, ударная вязкость.

- •

Время сжатия.

- •

Релаксация: влажность, длина, плотность (параметр после брикетирования). Процесс брикетирования

Помимо свойств, присущих сырью (сельскохозяйственные отходы), процесс брикетирования также может влиять на качество брикетов (Ndiema et al. , 2002). Брикеты из разных материалов или процессов различаются по способам обращения и горению; брикеты из одного и того же материала в разных условиях могут иметь разные качества или характеристики.Кроме того, исходный материал, условия хранения, геометрия брикета, его масса и режим сжатия — все это влияет на стабильность и долговечность брикетов (Ndiema et al., 2002).

Брикеты с низкой прочностью на сжатие могут не выдерживать нагрузки при обращении, например погрузка и разгрузка при пересылке или транспортировке. Стабильность и долговечность брикетов также зависят от условий хранения. Хранение брикетов в условиях высокой влажности может привести к тому, что брикеты будут впитывать влагу, распадаться и впоследствии рассыпаться.Этот распад иногда называют характеристикой релаксации. Процесс брикетирования может быть причиной релаксации брикета. Высыхание может сопровождаться усадкой; также возможно расширение (увеличение длины или ширины брикета).

Процесс брикетирования в первую очередь включает сушку, измельчение, просеивание, прессование и охлаждение. Компоненты типовой установки для брикетирования: (1) оборудование для предварительной обработки; (2) погрузочно-разгрузочное оборудование; и (3) брикетировочный пресс.Оборудование предварительной обработки включает резак / клипсатор и сушильное оборудование (сушилка, генератор горячего воздуха, вентиляторы, циклонный сепаратор и сушильный агрегат). Среди погрузочно-разгрузочного оборудования винтовые конвейеры, пневматические конвейеры и приемные бункеры.

При брикетировании сельскохозяйственных остатков (или смеси остатков) для получения топлива целью должно быть оптимальное сочетание параметров, отвечающее желаемым качествам брикета для конкретного применения (бытовое или промышленное топливо). Необходимо приложить усилия для определения набора или диапазона параметров (влажность, размер частиц и приложенное давление или / и температура), которые могут обеспечить оптимальное или желаемое качество брикета (сгорание, долговечность и стабильность, уровень дыма / выбросов). .

Технология брикетирования

Исследования по производству брикетов охватывают наличие сельскохозяйственных отходов (лузга, стебли, трава, стручки, волокна и т. Д.) И агропромышленных отходов, а также осуществимость технологии и процессов их переработки в брикеты в коммерческих целях. количество. Для сжатия биомассы или сельскохозяйственных отходов используются поршневые, шнековые экструдеры, грануляторы и гидравлические прессы.

В ходе многочисленных исследований изучались оптимальные свойства и условия обработки при переработке сельскохозяйственных остатков (отдельно или в сочетании с другими материалами), со связующими веществами или без них, в качественные топливные брикеты.Желаемые качества брикетов в качестве топлива включают хорошее сгорание, стабильность и долговечность при хранении и обращении (включая транспортировку), а также безопасность для окружающей среды при сгорании. Меры этих свойств включают энергетическую ценность, влажность, зольность, плотность или ослабленную плотность, прочность, легкость воспламенения, дымность и выбросы.

В поршневых прессах давление создается за счет воздействия поршня на материал, упакованный в цилиндр, напротив матрицы. Они могут иметь механическую муфту и маховик или использовать гидравлическое воздействие на поршень.Гидравлический пресс обычно сжимается до более низкого давления.

В шнековом экструдере давление прикладывают непрерывно, пропуская материал через цилиндрический шнек с внешним нагревом фильеры и конических шнеков или без него. Тепло помогает уменьшить трение, а внешняя поверхность брикета каким-то образом карбонизируется с отверстием в центре. Как в поршневой, так и в винтовой технологии приложение высокого давления увеличивает температуру биомассы, а лигнин, присутствующий в биомассе, псевдоожижается и действует как связующее (Tripathi et al., 1998).

В прессах для гранул ролики движутся по перфорированной поверхности, и материал проталкивается в отверстие каждый раз, когда ролик проходит. Плашки изготавливаются либо из колец, либо из дисков. Возможны и другие конфигурации. Обычно прессы подразделяются на прессы низкого давления (до 5 МПа), промежуточного давления (5–100 МПа) и высокого давления (более 100 МПа).

Al Widyan et al. (2002) исследовал параметры преобразования оливкового жмыха (влажность 12%) в стабильные и прочные брикеты; Оливковый пирог является обильным побочным продуктом экстракции оливкового масла в Иордании.Считалось, что на долговечность и стабильность влияют давление брикетирования и содержание влаги в материале.

Кек различной влажности уплотняли в цилиндрическую форму диаметром 25 мм с помощью гидравлического пресса при различных давлениях (15–45 МПа) и времени выдержки (5–20 секунд). Посредством плана эксперимента (DOE) и дисперсионного анализа (ANOVA) были проверены значимость приложенного давления, содержания влаги и времени выдержки. Стабильность брикета выражали в показателях ослабленной плотности (отношение массы к объему) брикета после того, как прошло достаточно времени (около 5 недель) для стабилизации их размеров (диаметра и длины).Для испытания на относительную долговечность каждый брикет падал четыре раза с высоты 1,85 метра на стальную пластину. Прочность принималась как отношение конечной массы, оставшейся после последовательного помета. Метод отмечен как нетрадиционный; расслабленная плотность была принята как лучший количественный показатель стабильности.

Ndiema et al. (2002) провел экспериментальное исследование давления брикетирования на релаксационные характеристики рисовой соломы с использованием уплотняющего плунжера при различных давлениях от 20 до 120 МПа.Характеристики релаксации были взяты как процентное удлинение и доля пустотного объема образца в момент времени t после выброса брикета из фильеры. В лабораторных условиях относительная влажность составляла от 50 до 60%. Время t было зафиксировано на 10 секундах и 24 часах после выброса из штампа. Было отмечено, что как расширение, так и объем пустот уменьшаются с увеличением давления в фильере до тех пор, пока не будет достигнуто давление примерно 80 МПа. При сжатии свыше 80 МПа значительного изменения релаксации брикета не наблюдалось.Исследование пришло к выводу, что для данного размера фильеры и условий хранения часто существует максимальное давление в фильере, при превышении которого не может быть достигнуто значительного увеличения когезии брикета.

Как производить брикеты и пеллеты из биомассы

Энергия биомассы является четвертым энергетическим ресурсом в мире после угля, нефти и природного газа.

В отличие от других широко используемых источников энергии, биомасса является возобновляемым источником энергии.

Существуют различные типы биомассы, такие как отходы сельскохозяйственного производства, отходы лесного хозяйства и легковоспламеняющаяся биомасса, которые могут использоваться в качестве топлива из биомассы, которые богаты источниками и легко доступны.

Кроме того, производство и переработка топлива, образующего биомассу, удобны, использование и эксплуатация просты, экономические выгоды значительны, и оно безвредно и не загрязняет окружающую среду. Следовательно, исследования и продвижение брикетирования или гранулирования топлива из биомассы имеют большие социальные и экономические преимущества.

История брикетирования / гранулирования биоугляВ последние годы исследования и разработки технологии брикетирования / гранулирования биотоплива получили широкое внимание со стороны правительств и исследователей по всему миру.

С 1930-х годов в Японии изучается применение поршневой технологии с механическим приводом для обработки древесных отходов. В 1954 году была разработана машина для формования стержневого топлива. В 1983 году компания представила технологию производства топлива для производства пеллет из США. В 1987 году их было больше десятка. Введена в эксплуатацию топливная установка по производству окатышей, производящая более 10 000 тонн топливных окатышей в год.

Для того, чтобы уменьшить давление, вызванное нехваткой обычных энергоресурсов и загрязнением окружающей среды, Соединенные Штаты построили заводы по брикетированию корового топлива производительностью 250-300 тонн в сутки в 25 штатах.

Страны Западной Европы также придают большое значение развитию и использованию возобновляемых источников энергии из биомассы. С 1970-х годов они разрабатывают и производят штамповочно-брикетировочные машины и грануляторы. Италия, Дания, Франция, Германия, Швеция, Швейцария и другие страны последовательно построили более 30 заводов по производству пеллет из биомассы. И поршневые машины для брикетирования биологического угля с механическим приводом производят более 40 производителей.

Таиланд, Индия, Вьетнам, Филиппины и другие страны также построили ряд профессиональных заводов по отверждению и карбонизации биомассы в 1980-х годах.

Технология производства топлива из биомассыВ настоящее время технология производства топлива из биомассы в общих чертах делится на две категории: технология производства топлива с брикетированием в форме стержня из биомассы и технология производства гранулированного топлива из биомассы.

Технология производства топлива для стержневого брикетирования биомассы

Процесс создания топливной системы для отверждения биомассы осуществляется следующим образом.

Сырье биомассы измельчается в дробилке, а затем сушится или опрыскивается водой (различное оборудование для брикетирования требует разного содержания влаги в сырье.Когда сырье имеет повышенную влажность, его нужно сушить с помощью сушильного оборудования. Пока исходная влажность слишком низкая, для увеличения влажности используется распыляемая вода. ), затем, после того как сырье удовлетворяет требованиям по влажности и размеру, оно проходит через брикетировочную машину Rob для изготовления брикетов из биогенного угля. Если требуется дальнейшая глубокая обработка продукта, можно провести карбонизацию для получения древесного угля с высокой теплотворной способностью.

Брикетировочная машина биотоплива имеет два типа: штамповочный брикет и шнековый брикет .

Штамповочная машина для брикетирования — это производство брикетирующего топлива путем возвратно-поступательного поршневого прессования в двух направлениях.

Шнековый брикетирование позволяет производить полое формовочное топливо в форме стержня высокой плотности с помощью спиральной экструзии (найти шнековый брикетировщик на briquettesolution.com), что может улучшить характеристики сжигания сыпучих отходов и повысить ценность отходов (брикеты можно изготавливать высококачественного древесного угля карбонизацией).

Брикетирование биотоплива производится на основе отходов переработки лесной продукции (опилки, стружка и т. Д.).) и отходы сельскохозяйственных культур (солома, рисовая шелуха и т. д.), используемые в промышленности и повседневной жизни или в качестве сырья для производства активированного угля.

Результаты производственных испытаний и анализа показывают, что преимущества брикетирующей машины заключаются в увеличении срока службы изнашиваемых деталей, снижении энергопотребления на единицу готовой продукции, стабильной работе, надежном брикетировании, низкой стоимости, коротком сроке окупаемости, защите окружающей среды. .

Технология производства гранулированного топлива из биомассы

Оборудование для гранулирования биотоплива условно делится на гранулятор с кольцевой матрицей и гранулятор с плоской матрицей.

Принцип гранулятора с кольцевой матрицей заключается в использовании внутренней системы кольцевой формы, давление прикладывается изнутри наружу с помощью прижимного ролика, чтобы вызвать экструзию топлива. Машина представляет собой устройство для выдавливания топливных гранул с помощью формовочного ролика с внутренним кольцом.

Гранулятор с плоской матрицей является усовершенствованным типом оборудования для подачи гранул. Оборудование гранулируется при комнатной температуре, основной материал — древесные опилки с продуктом гранулированный.

Глубокая переработка биотопливных брикетовПосле превращения биологических отходов в биотопливные брикеты их можно использовать для следующих целей с глубокой переработкой.

- Переработанный в брикет из биоугля, полученный древесный уголь может заменить природный древесный уголь в качестве топливного угля, древесный уголь не содержит канцерогенов, особенно подходит для барбекю и т. Д.

- Выполните вторичную активацию для производства квалифицированного промышленного активированного угля для металлургического восстановления и науглероживания агент.

- В качестве адсорбента, используется в промышленности по охране окружающей среды.

- Применение порошка древесного угля, используемого на сельскохозяйственных угодьях, может эффективно улучшить температуру почвы, плодородие почвы и предотвратить появление вредителей и болезней.

- Использование угольной пыли для производства различных угольных брикетов с помощью машины для брикетирования древесного угля имеет относительно низкую стоимость и имеет высокую конкурентоспособность на рынке.

В гражданских печах в основном используются пеллеты, которые обычно представляют собой небольшую нагревательную плиту с полугазификацией и кухонные принадлежности.

В зоне газификации воздух используется для преобразования гранулированного биотоплива в горючий газ (древесный газ). Кислород воздуха взаимодействует с углем по следующей реакции:

C + O2 ——— CO2 + 408,86 кДж / моль; (1)

C + 1 / 2O2 —— CO + 123,30 кДж / моль; (2)

C + CO2 ——— 2CO + 162,7 кДж / моль; (3)

Чтобы получить высококачественный древесный газ, газификационная печь должна иметь достаточно горячего углеродного слоя, чтобы преобразовать СО2, произведенный по формуле (1), в СО по реакции формулы (3).

Это можно сделать с помощью печи-потребителя топлива на гранулах с более высоким тепловым КПД.

Использование в котлах брикетов / пеллет биотопливаБольшинство брикетов / пеллет биотоплива можно сжигать напрямую или в сочетании с углем без необходимости модернизации котла.

Лишь небольшое количество угольных котлов необходимо модифицировать для использования биотоплива из-за их различных дутья, температуры и режимов горения.

Биотопливные брикеты / пеллеты обладают характеристиками хорошего горения, отсутствия загрязнения и устойчивого развития.

С развитием технологии биотоплива ее экономические преимущества будут оптимизированы. С постепенным сокращением доступной энергии будет и дальше продвигаться и применяться биотопливо.

Ch02a

Ch02aГлава 4. Технические аспекты брикетирования

Содержание — предыдущий — следующий

История брикетирования

Уплотнение сыпучих горючих материалов для получения топлива цели были техникой, используемой большинством цивилизаций в прошлом, хотя использованные методы были не более чем простое связывание, пакетирование или сушка.

Промышленные способы брикетирования относятся ко второй части. 19 века. В 1865 г. был сделан отчет об использованной машине для изготовления топливных брикетов из торфа, который является узнаваемым предшественник нынешних машин. (Чертеж этой машины воспроизведено на рис. 3 любезно предоставлено Британским институтом Инженеры-механики). брикеты из бурого угля, торфа и угольной мелочи. Есть различные процессы, которые производят искусственное бездымное топливо брикеты из угольной мелочи.

Наиболее распространенный метод, используемый в этом типе процесса: форма роликового пресса с использованием только умеренного давления и связующего. Этот тип установок также используется для производства всех видов нетопливных брикеты из неорганического материала, например металлических руд. Разные используются связующие; одним из наиболее распространенных является лигнин, полученный из бумажно-целлюлозное производство.

Рисунок 3: Чертеж торфяного поршня 1865 г. Брикетировщик

Брикетирование органических материалов требует значительного более высокое давление, поскольку требуется дополнительная сила для преодоления естественная упругость этих материалов.По сути, это вовлекает разрушение клеточных стенок через некоторые сочетание давления и тепла. Необходимость более высокого давления означает, что брикетирование органических материалов по своей сути дороже, чем неорганическое топливо.

Использование различных форм брикетирования органических было распространено как во время Первой мировой войны, так и в 30-е годы. депрессия. Современная механическая поршневая брикетировочная машина была разработан в Швейцарии на основе немецких разработок в 30-е гг.Брикетирование опилок и других отходов стало широко распространен во многих странах Европы и Америки во всем мире. Война 11 под влиянием нехватки топлива. Параллельные потребности подтолкнули японцев в усовершенствование винтовой машины, обсуждаемой ниже. После войны брикеты были в значительной степени вытеснены с рынка. дешевым углеводородным топливом.

Использование органических топливных брикетов, в основном, в промышленности, было возродился в период высоких цен на энергоносители в 70-х гг. и в начале 80-х, особенно в Скандинавии, США и Канаде.