Производство топливных пеллет — техника и технология

- Разнообразие сырья. В прошлом как классическое топливо всегда рассматривалась цельная древесина . По сравнению с цельной древесиной, древесные гранулы могут быть изготовлены из любых органических материалов, таких как солома, опилки, травы…

- Экологическая эффективность. После производства гранулы имеют низкую влажность и высокую плотность. Это гарантирует, что при их сжигании будет выброшено меньше углекислого газа в атмосферу.. То есть, гранулы производят меньше золы и меньше дыма.

- Низкая себестоимость. При сравнении со многими видами топлива древесные гранулы немного дороже, чем обычное дерево, опилки и т.п., ведь они требуют производственного процесса Однако, если сравнивать с другими видами топлива, такими как нефть, природный газ и т.д., то они оказываются намного дешевле, а если учесть доступность сырья в виде отходов на лесопильном и лесоперерабатывающем производстве, то экономическая эффективность пеллет очевидна.

Последнее десятилетие всё большее значение на мировом топливном рынке придают древесным гранулам — пеллетам. Они — наиболее распространенный тип гранулированного топлива и, как правило, сделаны из отходов деревопереработки – опилки, стружка, горбыль, обрезки.

В общем, гранулы, как новый и прогрессивный вид топлива, широко используются во многих странах за счет их явных преимуществ:

Одна тонна пеллет равняется:

- 455 литрам мазута = 0,45 м³ природного газа

- 644 литрам пропана = 4,775 кВт/ч электроэнергии

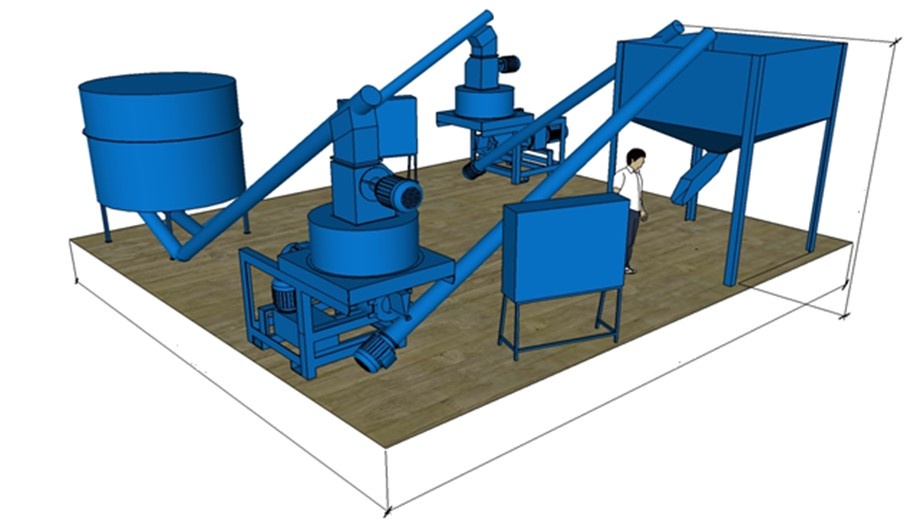

Производственный цикл в малом бизнесе и домашнем хозяйстве

Маленькие грануляторы чаще всего используются при производстве топливных брикетов из биомассы. На рынке такие грануляторы называют грануляторами с плоской матрицей. Они используются для домашнего хозяйства, собственных нужд и малого бизнеса.

Производственный процесс включает в себя 3 этапа:

- Подготовка сырья

Сырье может быть различным, например, древесные отходы (опилки, древесная стружка и т.д.), отходы сельскохозяйственного производства (солома, кукурузные стебли, лузга и т.д.), органические остатки (трава, листья и т.д.), и другие биомассы.

Размер сырья перед загрузкой в гранулятор не должен превышать 5 мм, так что, для уменьшения размеров до минимальных, сырье нужно пропустить через молотковую дробилку. Молотковые дробилки могут работать на высоких скоростях — от 3000 об/мин до 8000 об/мин.

Размер на выходе контролируется за счет отверстий сит, которые могут быть от 1 мм до 10 мм. Молотковые дробилки очень популярны для измельчения сырья при производстве пеллет, т. к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

- Гранулирование

Высушенное сырье направляется в прессующий узел гранулятора, где роликом создается высокое давление. В общих чертах, самыми распространенным являются D-тип (тип с вращающейся матрицей) и R-тип (тип с вращающимися роликами). В грануляторах используются различные виды привода — электродвигатели, дизельные двигатели, бензиновые двигатели, вал отбора мощности.

- Упаковка

По окончанию процесса древесные гранулы пакуют в пластиковые пакеты для защиты от влажности и удобства транспортировки.

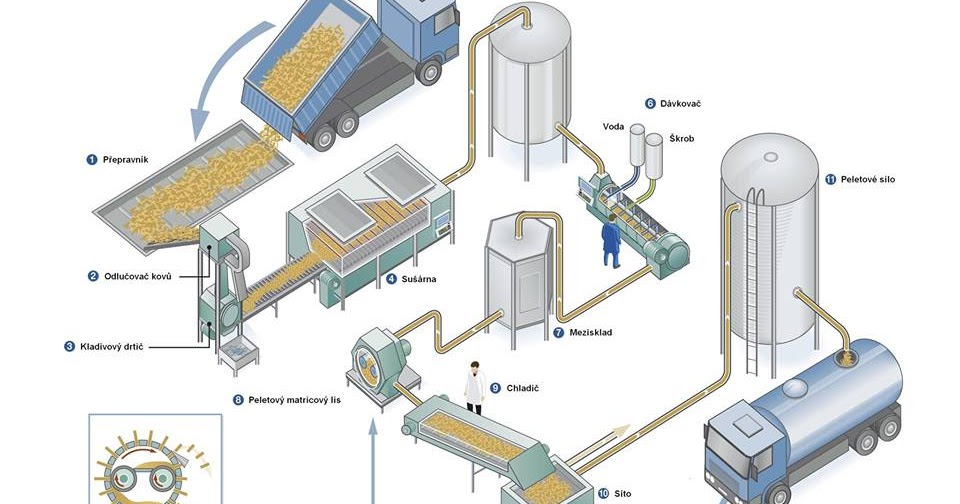

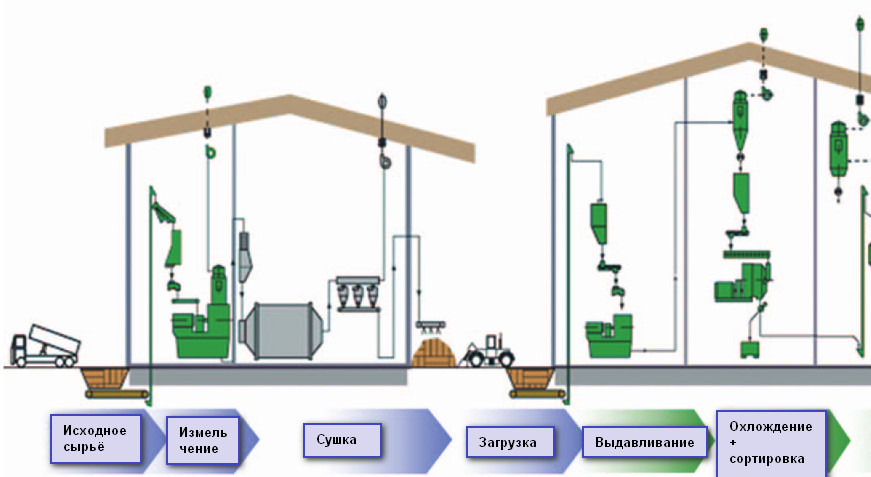

Стандартный производственный процесс в больших грануляторах

В промышленном производстве используются пеллетные заводы и линии для производства пеллет. В основном, они состоят из дробилки для древесных отходов, молотковой дробилки, сушилки, установки для гранулирования (обычно используются грануляторы с кольцевой матрицей), охладителя и прочего вспомогательного оборудования (питатели, упаковочные машины и т. д.).

д.).

Производственный процесс включает в себя 8 этапов:

- Первичное измельчение древесины

Перед началом производства сырье должно быть предварительно обработано. Первичное измельчение является важным моментом в процессе гранулирования, т.к. оно может стать ограничивающим фактором в производстве пеллет, а также является самым затратным этапом всего процесса. Для предварительной обработки сырья используются дробилки для древесных отходов – щепорезы, валковые дробилки. По завершению дробления фракция должна быть подходящих размеров – 6-25 мм

- Сушка

Перед загрузкой в грануляторы сырье должно быть тщательно высушено (5-20% в зависимости от фракции и типа сырья). Стандартным оборудованием в линии является барабанная сушилка – максимально простое в обслуживании и обращении оборудование с неплохим КПД за невысокую цену. Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

- Очистка от примесей

В целях обеспечения качества гранул, сырье должно быть очищено от примесей, таких как металлы, камни или другие. Крупные камни и другие материалы убираются в ручную или с помощью камнеуловителей. От металлов сырье очищают с помощью магнита на конвейерной ленте или металлоуловителя.

- Вторичное измельчение

Этот процесс осуществляется молотковой дробилкой для уменьшения размеров сырья до 4-8 мм. На данной ступени сырье должно быть сухим. Размеры помола контролируются ситом.

- Гранулирование

На данном этапе сырье формируется в пеллеты. Через фильеры матрицы гранулятора под высоким давлением опилки прессуются в древесные гранулы. На выходе гранулы горячие и относительно мягкие.

На выходе гранулы горячие и относительно мягкие.

- Охлаждение

Охлаждение является важной частью процесса производства качественных древесных гранул. Оно необходимо для отвердения готовых пеллет — они горячие и пластичные, легкодеформируемые до полного остывания.

- Контроль продукции

На данном этапе сформированные и охлажденные гранулы проверяются на наличие превышающих требуемый размер пеллет. Тщательность проверки зависит от условий местного рынка и индивидуальных особенностей производства.

- Хранение и фасовка

По завершению процесса производства для обеспечения удобства использования, транспортировки и привлекательного внешнего вида, гранулы расфасовываются по пластиковым пакетам, так гранулы менее подвержены истиранию во время доставки. В летнее время, когда спрос на рынке на древесные гранулы небольшой, их приходится длительно хранить.

- Линия для производства древесных гранул.

Благодаря исследованиям последних лет стало понятно, что рынок древесных гранул перспективен и набирает оборот. Более того, древесные гранулы более безопасны для окружающей среды, чем традиционные виды топлива, поскольку могут быть изготовлены из отходов. Это является важным элементом защиты окружающей среды. К тому же, древесные гранулы, как новый вид топлива, могут повысить КПД использования топлива. Не имеет значения для домашнего использования или для коммерческого, древесные пеллеты, в любом случае, весьма перспективное направление.

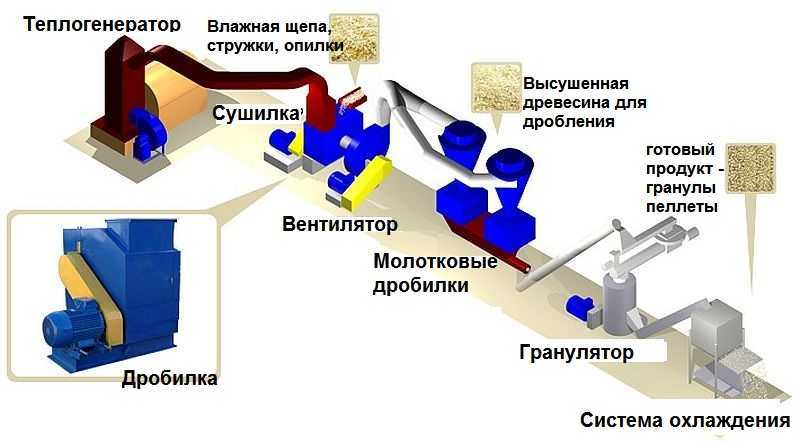

Технологический процесс производства пеллет из опилок, стружки, шелухи.

Опубликовано: Рубрика: Продукция

Принцип производства пеллетПроцедура, при которой сырье под действием высокого давления при нагреве прессуется, называется брикетированием топливной стружки, шелухи, опилок и т.д. Суть производства пеллет схож с изготовлением топливных брикетов Нильсен. Топливные гранулы формируется за счет спайки смолистых связывающих веществ исходного сырья. Это натуральное топливо в разы превосходит энергоотдачу обычных дров, при этом гранулы держат постоянную высокую температуру тепла, как следствие подача дополнительных порций в котел происходит дозировано и в несколько раз реже. Сгорая, пеллеты превращаются в пепел, при этом на выходе, практически, нет дыма, частицы не издают характерный звук и не искрят.

Данное твердое древесное топливо имеет отличную теплоотдачу, не имеет химических добавок и положительно влияет на окружающую среду.

Технология гранулирования пеллетОсновой изготовления гранулированных частиц – пеллет — является технологический процесс прессования мелких древесных отходов, шишек, соломы, лузги, семечек и т. д.

д.

Гранулирование пеллет было изобретено ещё в 1947 году, с тех пор процесс постоянно совершенствуется, при этом принцип не меняется. Исходное сырье отправляется в дробилку, затем образовавшаяся мука из опилок добавляется в сушилку, и в гранулятор, где формируются топливные гранулы.

Этапы производства топливных гранул- Измельчение древесины. Дробильное оборудование измельчает сырье до размеров не более 2 мм. Чем мельче исходный результат, тем меньше в дальнейшем идет энергозатрат на сушку.

- Высушивание. Для прессования пригоден материал, влажность которого находится в диапазоне 7-11%. При несоответствии показателей требуется дополнительное увлажнение или сушка. Сушилки бывают барабанные и ленточные. Сушильный агрегат может работать на топочном газе, горячем воздухе и паре из воды.

- Дополнительная обработка сухого сырья. Стабильную работу пресса обеспечивают частицы, не превышающие в размере 5 мм. Большие части пропускают через дезинтегратор, мельницу или стружечный станок.

- Стандарты влажности. Сырье, имеющее влажность менее 8% сложно прессовать. Шнековые смесители, подают пар, увлажняют основу, тем самым увеличивая её прочность и эластичность для дальнейшей обработки.

- Гранулирование. В процессе прессования повышается температура древесной муки. Из древесины выделяется лигнин, который склеивает элементы в плотные цилиндрические топливные гранулы.

- Фасовка и упаковка. Охлажденные древесные гранулы фасуют в мешки от 5 до 1000 кг.

Рекомендуется прессовать отходы одной древесной породы. Кора, попадающая в стружку, не влияет на процесс и успешно гранулируется. Загрязненность материала песком, землей может привести к быстрому износу оборудования.

Идеальным считается прессование пеллет из зерновой и рапсовой соломы, шелухи семечек, кукурузных початков. Предварительно измельченная солома в своем составе может иметь элементы длиной до 65 мм. Более высокой теплоотдачей обладают пеллеты из опилок и стружки. Древесные гранулы предпочитают использовать в бытовых пеллетных котлах в домах, коттеджах и т.

Способ производства пеллет прост, безупречно работает в обычных условиях и гарантирует получение продукции, которая востребована на внешнем и внутреннем потребительском рынке.

Понравилась статья? Поделиться с друзьями:

Дом

Кован М.И. д.о.о. уже много лет занимается строительством комплексных линий по производству пеллет под ключ. Мы предлагаем полный пакет услуг, проектирование, проектирование, строительство и монтаж оборудования для производства пеллет.

Мы также являемся представителями международных партнеров, занимающихся производством машин, используемых на заводах по производству пеллет, поэтому мы также предлагаем запасные части, такие как ролики, матрицы и электрооборудование. Мы производим пеллеты, используя самое современное оборудование и технологии автоматизации приводов, чтобы свести к минимуму присутствие человека.

Миссия

Наша миссия состоит в том, чтобы инвестировать в знания и технологии, следуя мировым тенденциям, связанным с нашей качественной продукцией, и ценностями, которые мы продвигаем, являются ответственность, доверие и инновации.

Видение

Наша цель и задача – поставлять продукцию высочайшего качества на мировой рынок, следить за мировыми тенденциями и внедрять современные технологии в производственные процессы, чтобы наши клиенты и сотрудники узнавали надежного и надежного делового партнера на рынке форма делового совершенства и высочайшего качества.

Краткая история создания

Когда компания Кован М.И. была основана в 1996 году, в ней было всего три сотрудника и отличная идея, что наше будущее связано с возобновляемыми источниками энергии. Когда мы начинали наше производство, пеллеты из биомассы были неизвестны на рынке.

Кован М.И. Ltd насчитывает более 200 сотрудников и достигает среднегодового темпа роста 10%. Основным видом деятельности нашей компании является производство продуктов для отопления жилых, коммерческих и промышленных зданий с использованием только возобновляемых источников энергии (пеллеты из биомассы и солнечной энергии), проектирование и строительство комплектных линий для производства пеллет – решение «под ключ».

Комплексные решения для производства пеллет

Несмотря на относительно простую концепцию, производство древесных пеллет является капиталоемким предприятием, а производство высококачественных пеллет на постоянной основе требует опыта и высокого уровня контроля качества. Более 20 лет опыта работы в проектах по производству пеллет позволили нам предложить комплексные решения нашим клиентам или решить их индивидуальные проблемы. Наш обширный опыт позволяет нам производить проекты «под ключ», а также индивидуальные решения.

Сегменты функционального процесса

Она прыгала прочь, когда крик двух женщин, повернувшихся

к кровати, заставил ее оглянуться.

Подготовка входного сырья

В большинстве случаев сырье для производства пеллет является побочным продуктом какой-либо другой операции по обработке древесины. Этот побочный продукт является идеальным сырьем для производства пеллет; однако по мере роста интереса к производству пеллет некоторые заводы производят сырье для производства пеллет непосредственно из деревьев (т. е. «круглого леса»),

Этот побочный продукт является идеальным сырьем для производства пеллет; однако по мере роста интереса к производству пеллет некоторые заводы производят сырье для производства пеллет непосредственно из деревьев (т. е. «круглого леса»),

В наиболее сложном варианте подготовки материала полученная древесина окорывается и перерабатывается в барабанной рубительной машине на однородные по размеру частицы для сушки. Кора удаляется для контроля содержания золы в конечном продукте и обычно используется в качестве топлива для сушилки.

Сушка материала

Целью процесса сушки является снижение влажности материала до 60% до уровня 8-10%, что позволяет гранулировать. Содержание воды в сырье должно составлять около 10 % до начала процесса гранулирования. Если содержание воды в сырье слишком велико, его необходимо высушить. Сушка имеет большое значение для конечного продукта, так как сырье с содержанием воды более 15 % трудно гранулировать.

Молотковая мельница

После сушки материал измельчается в молотковой мельнице. Полученную древесную муку затем отделяют в циклоне. Измельчение необходимо, поскольку исходный материал при доставке и транспортировке в вакууме может быть очень разнородным по размеру и объему (хотя обычно его диаметр составляет менее -3-5 мм).

Полученную древесную муку затем отделяют в циклоне. Измельчение необходимо, поскольку исходный материал при доставке и транспортировке в вакууме может быть очень разнородным по размеру и объему (хотя обычно его диаметр составляет менее -3-5 мм).

Гранулирование

Когда гранулы выходят из гранулятора, они очень горячие, мягкие и выделяют влагу. Прежде чем гранулы можно будет использовать или хранить, их необходимо сначала охладить и высушить. Когда гранулятор спрессовывает сырье в гранулы, некоторый материал не спрессовывается в гранулы, поэтому необходимо просеивание.

После охлаждения, просеивания и получения достаточного качества гранулы готовы к упаковке, хранению и продаже. Способ упаковки и повторного хранения пеллет зависит от целевого рынка. Пеллеты должны быть защищены от влаги и поломки. Если влага вступает в контакт с гранулами, гранулы впитывают влагу и расширяются, что делает их бесполезными.

Качество

Результатом использования высоких технологий и качественного оборудования является конечный продукт высшего качества в соответствии с EN Plus.

Мы уверены в качестве нашего оборудования и технологий, поэтому мы гарантируем, что наше оборудование может производить продукцию с качеством ENPlus.

Лучшее подтверждение нашего качества – успешно выполненные проекты и довольные клиенты.

Элементы для производства пеллет

Если вас интересуют или есть спрос на детали, используемые в производстве пеллет, Кован М.И. д.о.о. можем поставить матрицы, ролики, электродвигатели и другие детали, используемые в линиях по производству пеллет. Мы проектируем, производим и собираем все сегменты, а также поставляем оборудование, необходимое для линий по производству пеллет. Наше партнерство с SIEMENS, ANDRITZ и BRUKS позволило нам получить доступ к высококачественному оборудованию, необходимому для производства высококачественных древесных гранул.

Промышленная печь — Драйл

Конвейер с ведром

. за любую помощь и поддержку в ваших проектах, связанных с гранулированием древесной биомассы.Наша команда инженеров и техников к вашим услугам 24 часа в сутки

Адрес

Грабовац bb (Магистральный путь M4)

75 320 Грачаница,

Босна и Герцеговина.

координаты

44.696046, 18.275157

info@pellet- Manufacturing.com

Тел +387 62 874 110

Тел: +387 61 678 467

Роль. и новейшие технологии

«Многие переменные влияют на качество гранул. Мы должны различать параметры, связанные с ингредиентами и рецептурой, и факторы, связанные с процессом и технологией. Технологии играют жизненно важную роль, поскольку они напрямую связаны с задачей комбикормового завода по производству гранул такой твердости, которая требуется, и поддержания высокой и постоянной производительности при сохранении затрат на энергию на минимально возможном уровне».

Штефан Хох , руководитель сегмента рынка комбикормов и премиксов в Bühler Group В производстве кормов для животных комбикорма в основном используются в виде пеллет и гранул. Отмечено, что в последние годы форма гранул стала более предпочтительной из-за ее особенностей, таких как простота транспортировки и ее положительное влияние на продуктивность потребляющего ее животного. Считается, что эти положительные эффекты в значительной степени связаны с физическим качеством гранул. Качество пеллет напрямую связано с рецептурой корма и технологией производства пеллет.

Считается, что эти положительные эффекты в значительной степени связаны с физическим качеством гранул. Качество пеллет напрямую связано с рецептурой корма и технологией производства пеллет.

Мы задавали много вопросов о гранулированном корме по номеру Штефан Хох, руководитель отдела комбикормов и премиксов группы Bühler Group . Хо, который отвечает за глобальный бизнес Группы по производству кормов для животных со штаб-квартирой в Чанчжоу, Китай, предоставил важную информацию о последних инновациях в области производства качественных пеллетных кормов, технологий производства пеллет и гранулированных кормов.

ПЕЛЛЕТЫ ИЛИ ГРАНУЛЫ?

Какой корм следует предпочесть в кормлении животных в виде гранул или гранул?

С точки зрения питания выбор подходящего типа корма в значительной степени зависит от вида животных. Но также необходимо учитывать и другие факторы, такие как возраст животных, этап их цикла выращивания, а также метод кормления.

Для бройлеров было доказано, что пеллетированные или гранулированные корма обеспечивают лучшую производительность в начальной фазе роста по сравнению с мешанками. Однако на промежуточной и конечной стадиях откорма продуктивность улучшается за счет предоставления корма в виде муки.

У свиней и домашней птицы можно найти различные формы корма (мука, пеллеты или гранулы). Испытания на домашнем скоте показали несколько улучшенную конверсию корма у свиней, которых кормили гранулами, по сравнению с контрольными группами, которых кормили мешанкой или гранулами более низкого качества, соответственно.

Для кормления крупного и молочного скота автоматизация коровника является движущей силой увеличения использования кормовых гранул. Коровы потребляют гранулы быстрее, чем другие формы корма. Это важно, поскольку прием пищи может ограничивать выработку молока.

В заключение, форма корма должна соответствовать виду, физиологии, пищеварительной системе и возрасту животных. Встроенные датчики в сочетании с усовершенствованными алгоритмами управления технологическим процессом обеспечивают постоянно оптимальную питательную ценность при минимальных производственных затратах и обеспечивают решающее конкурентное преимущество по всей цепочке создания стоимости.

Встроенные датчики в сочетании с усовершенствованными алгоритмами управления технологическим процессом обеспечивают постоянно оптимальную питательную ценность при минимальных производственных затратах и обеспечивают решающее конкурентное преимущество по всей цепочке создания стоимости.

ПРОИЗВОДСТВО КАЧЕСТВЕННЫХ КОРМОВЫХ ПЕЛЛЕТ

Какие существуют способы производства качественных кормовых гранул?

Многие переменные влияют на качество гранул. Мы должны различать параметры, связанные с ингредиентами и рецептурой, и факторы, связанные с процессом и технологией.

Что касается ингредиентов и рецептуры, то есть кормовые материалы, которые хорошо гранулируются и дают прочные гранулы, а есть и такие, которые этого не делают. В то время как зерновые злаки составляют основную часть большинства кормовых смесей, жиры и масла, присутствующие в гораздо меньших количествах, могут оказывать такое же или даже большее влияние на качество гранул. Для составов с высоким содержанием жира можно ожидать лучшего качества гранул, когда жир связан с сырьем, по сравнению с добавлением жира в виде жидкости в кондиционер. Кроме того, кукуруза ухудшает качество пеллет, а пшеница улучшает качество пеллет. Кроме того, сырая клетчатка с высоким содержанием целлюлозы повышает качество пеллет, в то время как высокое содержание лигнина ухудшает качество пеллет.

Для составов с высоким содержанием жира можно ожидать лучшего качества гранул, когда жир связан с сырьем, по сравнению с добавлением жира в виде жидкости в кондиционер. Кроме того, кукуруза ухудшает качество пеллет, а пшеница улучшает качество пеллет. Кроме того, сырая клетчатка с высоким содержанием целлюлозы повышает качество пеллет, в то время как высокое содержание лигнина ухудшает качество пеллет.

С технологической точки зрения процесс кондиционирования имеет первостепенное значение. Особенно важными факторами являются содержание влаги и температура мезги на входе в пресс. И то, и другое во многом зависит от количества и характеристик пара в процессе кондиционирования. Как правило, качество пеллет можно улучшить за счет повышения температуры кондиционирования, в то время как при температурах выше 85 °C существует компромисс, когда можно ожидать незначительного дальнейшего улучшения качества пеллет. Что касается технических характеристик матрицы, большое значение имеет соотношение длины отверстия и диаметра отверстия, а также время пребывания в матрице. Другими определяющими факторами являются скорость подачи, распределение мезги в камере гранулирования, а также зазор между валками. Все критические параметры процесса гранулирования (нагрузка двигателя, производительность, температура, износ и т. д.) должны постоянно контролироваться, т.е. грамм. с помощью интегрированной технологической линии или системы управления предприятием. Вместе с WinCos и Mercury компания Bühler предлагает два мощных перспективных инструмента для мониторинга и контроля этих параметров, а также для предоставления клиентам дополнительной информации благодаря облачным сервисам.

Другими определяющими факторами являются скорость подачи, распределение мезги в камере гранулирования, а также зазор между валками. Все критические параметры процесса гранулирования (нагрузка двигателя, производительность, температура, износ и т. д.) должны постоянно контролироваться, т.е. грамм. с помощью интегрированной технологической линии или системы управления предприятием. Вместе с WinCos и Mercury компания Bühler предлагает два мощных перспективных инструмента для мониторинга и контроля этих параметров, а также для предоставления клиентам дополнительной информации благодаря облачным сервисам.

Какое место занимает технология в производстве качественных пеллет?

Технологии играют жизненно важную роль, поскольку они напрямую связаны с целью комбикормовых заводов производить гранулы такой твердости, которая требуется, и поддерживать высокую и постоянную производительность при сохранении затрат энергии на минимально возможном уровне. Кроме того, процесс гранулирования имеет очень большое значение для гигиенизации корма. Патогенные микробы, такие как сальмонелла, могут быть значительно уменьшены в процессе кондиционирования при соответствующей температуре и времени пребывания. Hymix Plus от Bühler представляет собой решение для кондиционирования, обеспечивающее гигиенически безопасный запуск процесса и нагрев 100 % кормовой массы до заданной температуры. Дополнительные решения по автоматизации обеспечивают отслеживаемость, предотвращают перекрестное загрязнение и помогают уменьшить нежелательные побочные эффекты процесса гранулирования, такие как снижение содержания витаминов и ферментов.

Патогенные микробы, такие как сальмонелла, могут быть значительно уменьшены в процессе кондиционирования при соответствующей температуре и времени пребывания. Hymix Plus от Bühler представляет собой решение для кондиционирования, обеспечивающее гигиенически безопасный запуск процесса и нагрев 100 % кормовой массы до заданной температуры. Дополнительные решения по автоматизации обеспечивают отслеживаемость, предотвращают перекрестное загрязнение и помогают уменьшить нежелательные побочные эффекты процесса гранулирования, такие как снижение содержания витаминов и ферментов.

Надо сказать, что технологии могут многое сделать для поддержки операторов в достижении максимальной эффективности производства и качества продукции, но не могут компенсировать отсутствие фундаментальных и практических знаний. Глубокое обучение операторов, как теоретическое, так и практическое, необходимо и является ключом к успеху. Повышение квалификации операторов становится еще более важным, поскольку цифровые технологии быстро развиваются и в кормовой промышленности.

В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга.

Как влияет размер частиц на процесс гранулирования?

Размер частиц очень важен для качества гранул, особенно с точки зрения твердости гранул. Мелкие частицы действуют как клей и образуют лучшую и более плотную основу из-за их большей общей площади поверхности, усиливая когезионные силы. Следовательно, качество гранул улучшается с уменьшением размера частиц. Напротив, крупные частицы являются источником разрушения окатышей, поскольку они имеют меньшую площадь поверхности, а это означает, что на их поверхности может образовываться меньше жидких и твердых мостиков. Риск образования поперечных трещин увеличивается с увеличением размера частиц по отношению к диаметру гранул.

ПОСЛЕДНИЕ ТЕХНОЛОГИЧЕСКИЕ РАЗРАБОТКИ

Каковы последние технологические разработки в процессе гранулирования?

Использование процессов «без потерь», таких как Hymix Plus, гарантирующих, что первые частицы уже нагреваются до заданной температуры при запуске, появилось после того, как повысились требования к безопасности корма. Что касается самого гранулятора, мы можем видеть четкую тенденцию к (частичной) автоматизации функций и параметров машины, таких как использование автоматической регулировки зазора между валками и датчиков для контроля проскальзывания валков. Кроме того, особенно в связи с резким увеличением стоимости сырья, встроенные датчики влажности, жира и сырого протеина стали критически важными для максимально эффективного использования сырья и оптимизации показателей корма. Кроме того, происходит сдвиг в отношении не только к оптимизации одного параметра машины или процесса, но и к тому, чтобы ставить качество продукта во главу угла на каждом этапе оптимизации. Благодаря MoisturePro компания Bühler предлагает решение, которое обеспечивает постоянную влажность пеллет в конце линии после охладителя за счет интеллектуального управления всеми критическими параметрами предшествующего процесса, такими как смешивание, кондиционирование и т. д.

Что касается самого гранулятора, мы можем видеть четкую тенденцию к (частичной) автоматизации функций и параметров машины, таких как использование автоматической регулировки зазора между валками и датчиков для контроля проскальзывания валков. Кроме того, особенно в связи с резким увеличением стоимости сырья, встроенные датчики влажности, жира и сырого протеина стали критически важными для максимально эффективного использования сырья и оптимизации показателей корма. Кроме того, происходит сдвиг в отношении не только к оптимизации одного параметра машины или процесса, но и к тому, чтобы ставить качество продукта во главу угла на каждом этапе оптимизации. Благодаря MoisturePro компания Bühler предлагает решение, которое обеспечивает постоянную влажность пеллет в конце линии после охладителя за счет интеллектуального управления всеми критическими параметрами предшествующего процесса, такими как смешивание, кондиционирование и т. д.

Были ли новые разработки в производстве гранулированных кормов, таких как крошка?

Одной из последних разработок являются вальцовые мельницы, в которых можно менять валки, не снимая подшипники и не приводя станции повышающей передачи. Время безотказной работы машины и удобство для оператора значительно улучшились. Кроме того, поскольку мы поняли положительную корреляцию размера частиц со здоровьем и продуктивностью животных, появились встроенные датчики для контроля размера частиц, которые вызвали большой интерес у клиентов. Следующим последовательным шагом, которого мы ожидаем в ближайшее время, будет корректировка критических процессов и связанных с ними параметров на основе фактически измеренного распределения частиц по размерам в сравнении с желаемым.

Время безотказной работы машины и удобство для оператора значительно улучшились. Кроме того, поскольку мы поняли положительную корреляцию размера частиц со здоровьем и продуктивностью животных, появились встроенные датчики для контроля размера частиц, которые вызвали большой интерес у клиентов. Следующим последовательным шагом, которого мы ожидаем в ближайшее время, будет корректировка критических процессов и связанных с ними параметров на основе фактически измеренного распределения частиц по размерам в сравнении с желаемым.

ЧЕЛОВЕЧЕСКИЙ ФАКТОР

Поскольку до сих пор мы концентрировались на технологических аспектах, как насчет человеческого фактора?

Технологии могут многое сделать для поддержки операторов в достижении максимальной эффективности производства и качества продукции, но не могут компенсировать отсутствие фундаментальных и практических знаний. Глубокое обучение операторов, как теоретическое, так и практическое, необходимо и является ключом к успеху.

В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга.

В идеале человеческие знания и технологии идут рука об руку и дополняют друг друга.